Болдырев Г.Г. Методы определения механических свойств грунтов

Подождите немного. Документ загружается.

Испытания в условиях плоской деформации

461

(а)

(б)

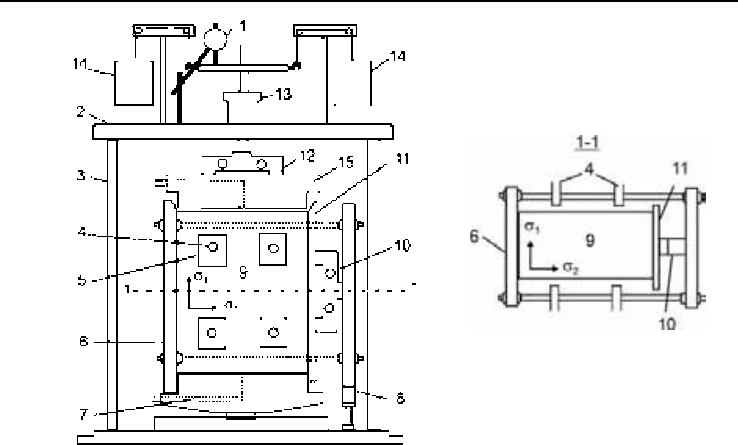

Рис. 10.2. Схема прибора (а) и сечение 11 (б) (Yasin et al., 1999):

1 – цифровой индикатор перемещения; 2 – верхняя плита; 3 – стойка камеры;

4 – бесконтактный датчик для измерения

3

;ε

5 – кусочек алюминиевой фольги;

6 – прозрачная стенка из акрила; 7 – нижний штамп; 8 – датчик силы для измерения трения;

9 – образец; 10 – датчик силы для измерения

2

;σ

11 – стальная стенка;

12 – датчик силы для измерения

1

;σ 13 – направляющая втулка с подшипником;

14 – противовес; 15 – верхний штамп

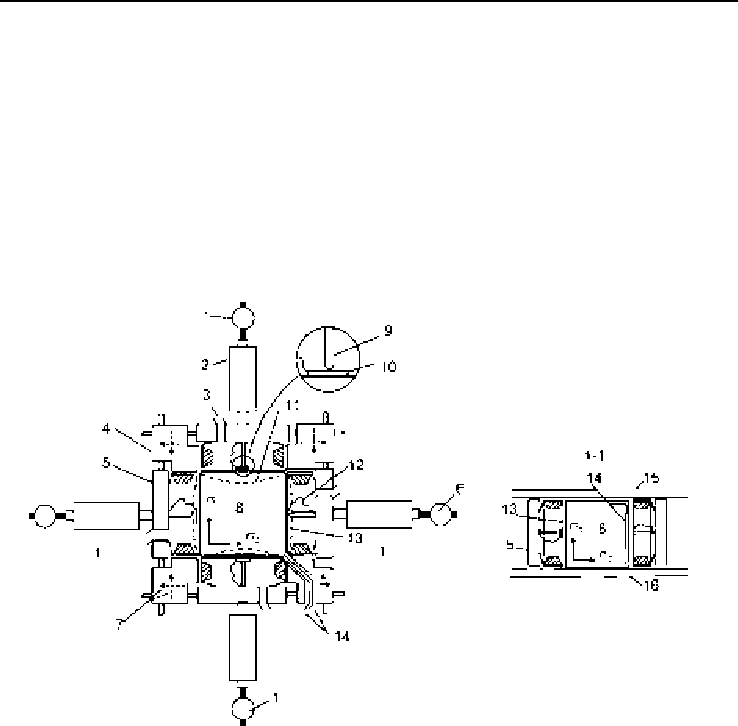

Детальное описание второго типа прибора плоской деформации приведено

в работе Ogubekun (1988). Это прибор с контролем напряжений при нагру

жении, в котором границы

1

σ и

3

σ являются гибкими и создаются воздухом,

который подается в резиновые подушки (рис. 10.3). Две другие боковые

границы

2

σ выполнены жесткими: одна сделана из стали, а вторая – из акрила

с покрытием латексом толщиной 0,3 мм и смазкой. Образец имеет размеры

100×100×100

мм и покрыт резиновой оболочкой толщиной 0,3 мм.

Датчики силы для измерения трения на границе

2

σ

отсутствуют. Новым в

этой конструкции прибора является механизм регулирования границ

1

σ

и

2

σ

образца, действующий так, чтобы они оставались плоскими при дефор

мировании образца грунта. Это достигается использованием обратной связи с

контактными датчиками, которые закреплены в центральной части

внутренней поверхности резиновых подушек давления (см. рис. 10.3).

Вначале шток датчика на границе

1

σ поверхности находится в касании с ней,

а на

3

σ

поверхности отделены. При создании девиатора напряжения границы

1

σ и

3

σ образца становятся вогнутыми и выпуклыми, соответственно при этом

Глава 10

462

шток датчика в

1

σ подушках давления отделяется от нее, а по направлению

3

σ

шток датчика касается внутренней стенки подушки давления. Для выпрям

ления границы в углах образца с помощью цилиндра создается необходимое

усилие на перемещение плиты штампа, что приводит к движению вкладышей

в углах прибора и, как следствие, к выпрямлению деформированной границы

образца. Внешняя поверхность резиновой оболочки образца и контактная

поверхность резиновой подушки давления очищаются этанолом, чтобы они

могли двигаться совместно, когда рама (прикрепленная к подушкам

давления) расширяется или сжимается. Это исключает развитие сил трения

между границами

1

σ и

3

σ и образцом.

(а)

(б)

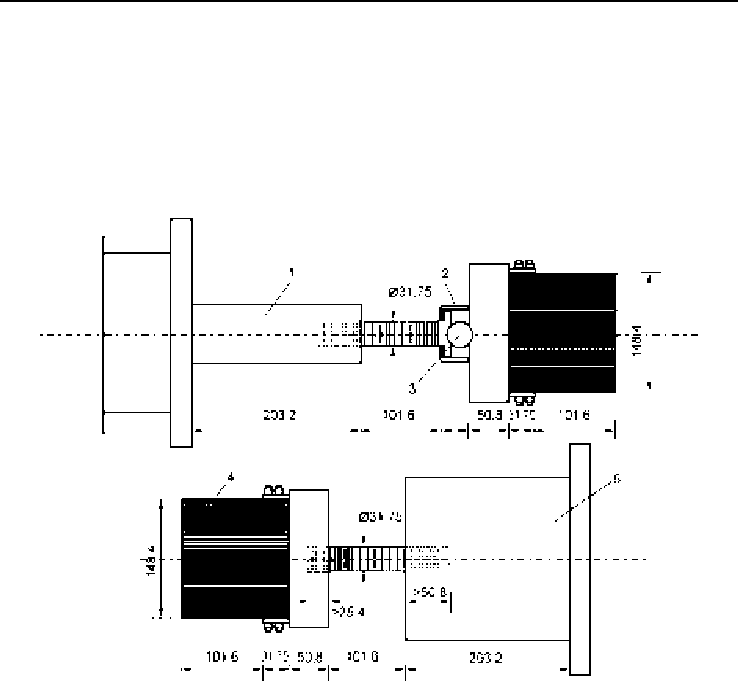

Рис. 10.3. Вид сверху (а) и сечение 11 (б) прибора плоской деформации (Yasin et al., 1999):

1 – цифровой индикатор для измерения осевой деформации

1

;ε 2 – пневмоцилиндр;

3 – давление воздуха; 4 – направляющий угловой блок; 5 – опорная плита; 6 – цифровой

индикатор для измерения горизонтальной деформации

3

;ε 7 – направления перемещения

углового блока для регулирования на границе напряжений; 8 – образец; 9 – регу

лировочный винт; 10 – диск; 11 – деформация границы изза ;Δσ 12 – датчик положения

гибкой границы; 13 – резиновая диафрагма; 14 – дренажная трубка; 15 – стенка из акрила;

16 – стальная стенка

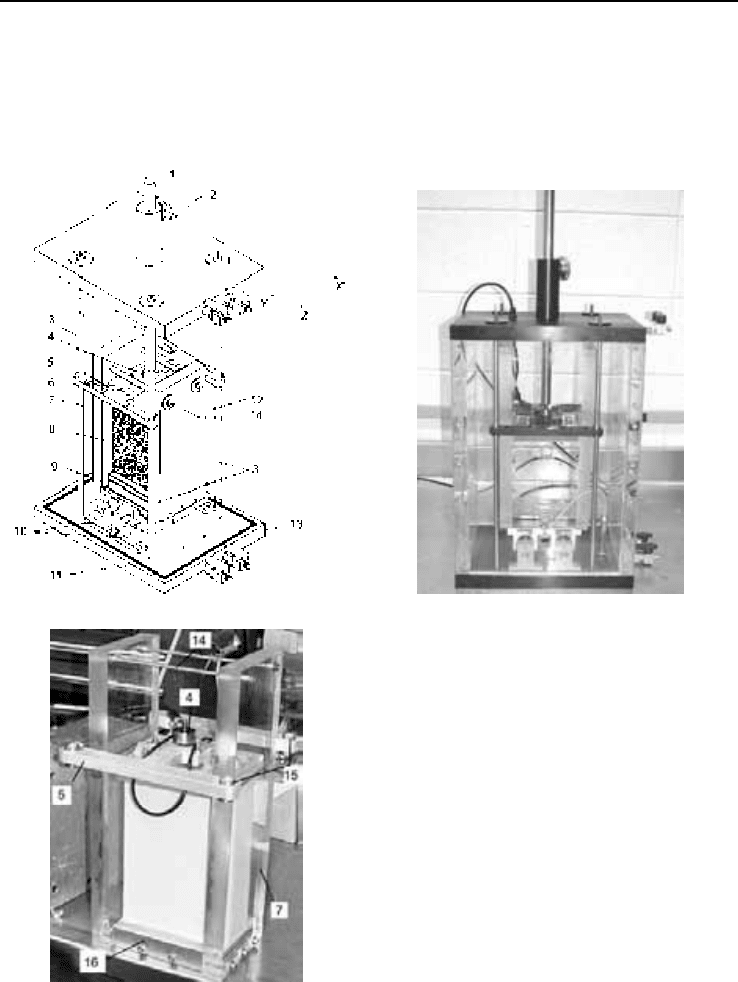

В работе Alshibli et al. (2004) описана конструкция прибора плоской де

формации с альтернативными граничными условиями, приведенным в

табл. 10.1. Прибор был разработан с целью более гибкого моделирования

изменения граничных условий и условий для оптического измерения и на

блюдения за качественной стороной деформации в виде полос сдвига.

Испытания в условиях плоской деформации

463

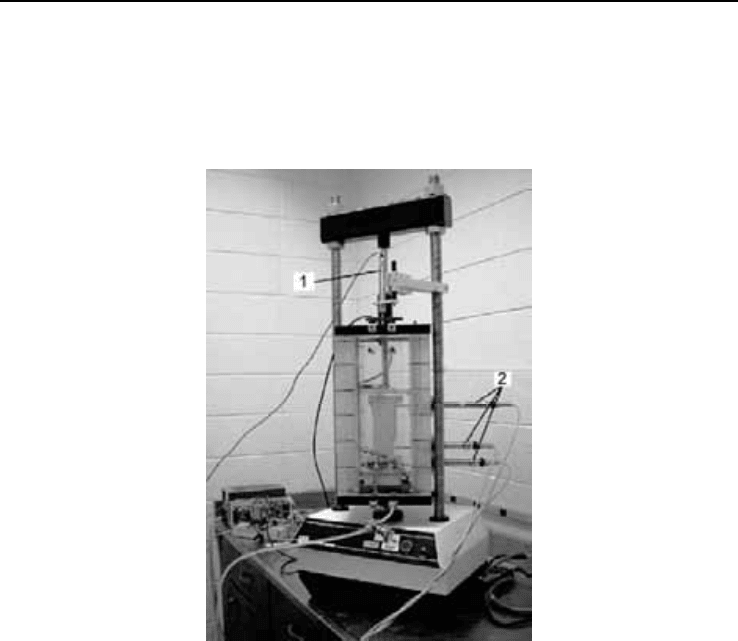

На рис. 10.4 показаны конструктивная схема и общий вид прибора. Прибор

имеет призматическую форму с внешними размерами 255×327×482,6 мм.

Опорная плита имеет толщину 25,4 мм и выполнена из алюминия. Размеры

образца 60×120×180 мм. Концевые штампы прибора удлинены в направлении

оси Y (рис. 10.4, а) с возможностью горизонтального смещения.

(а)

(б)

(в)

Рис. 10.4. Изометрия (а), общий вид рабочей

камеры (б) и образец, подготовленный к

испытаниям (в) (Alshibli et al., 2004):

1 – плунжер; 2 – втулка с подшипником

скольжения; 3 – направляющая стойка; 4 –

датчик силы; 5 – направляющая планка для

нагрузочного штампа; 6 – нагрузочный

штамп; 7,12 – прозрачная стенка из акрила;

8 – образец; 9 – нижний штамп с возможно

стью горизонтального перемещения; 10 –

датчики контроля горизонтального переме

щения; 11 – резиновое уплотнительное

кольцо; 13 – основание; 14 – связевые

стержни; 15 – линейный подшипник; 16 –

полоса для герметизации образца

Глава 10

464

Для создания условий плоской деформации (0)

х

ε= применены две

толстые акриловые стенки, прикрепленные к нижней плите и соединенные

двумя стержнями в верхней части.

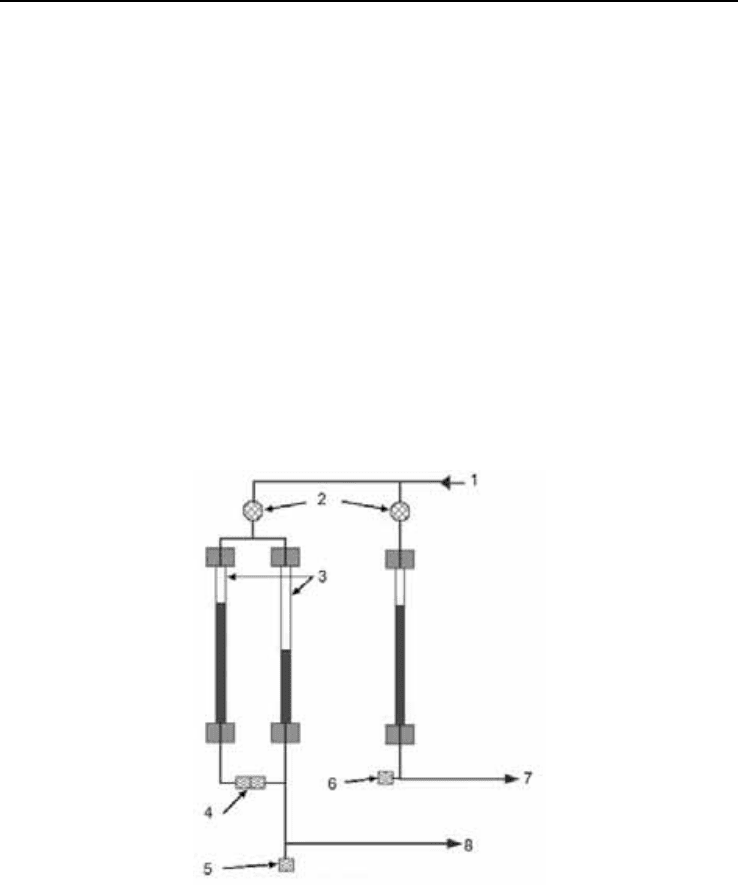

Для создания заданного бокового давления, порового давления и вакуума

используется контрольная панель, показанная на рис. 10.5. Сверху трубок

(

бюреток) с водой прикладывается необходимое давление от регулируемого

источника воздуха (компрессора). Изменение объема образца определяется

по разнице уровней воды двух бюреток, где правая бюретка используется для

создания бокового давления. Когда образец деформируется, вода из него

отжимается и уровень воды поднимается в бюретке, и наоборот. При этом

дифференциальный датчик давления записывает изменение давления, кото

рое связано с изменением объема воды. Этот способ позволяет измерять

изменение объема образца с точностью 0,11 см

3

непрерывно при его

деформировании. Боковое и поровое давления (для водонасыщения образца)

также управляются, их изменение записывается с использованием очень

чувствительных датчиков давления с точностью 0,5 кПа.

Рис. 10.5. Схема контрольной панели Alshibli et al. (2004):

1 – источник давления воздуха; 2 – регуляторы давления воздуха; 3 – бюретки; 4 –

дифференциальный датчик контроля изменения объема; 5 – датчик контроля бокового

давления; 6 – датчик контроля порового давления; 7 – к каналу порового давления; 8 – к

каналу бокового давления

Испытания в условиях плоской деформации

465

Внешний датчик силы применяется для измерения осевой нагрузки, а

датчик перемещения LVDT, смонтированный вне камеры давления, – для

измерения осевого перемещения.

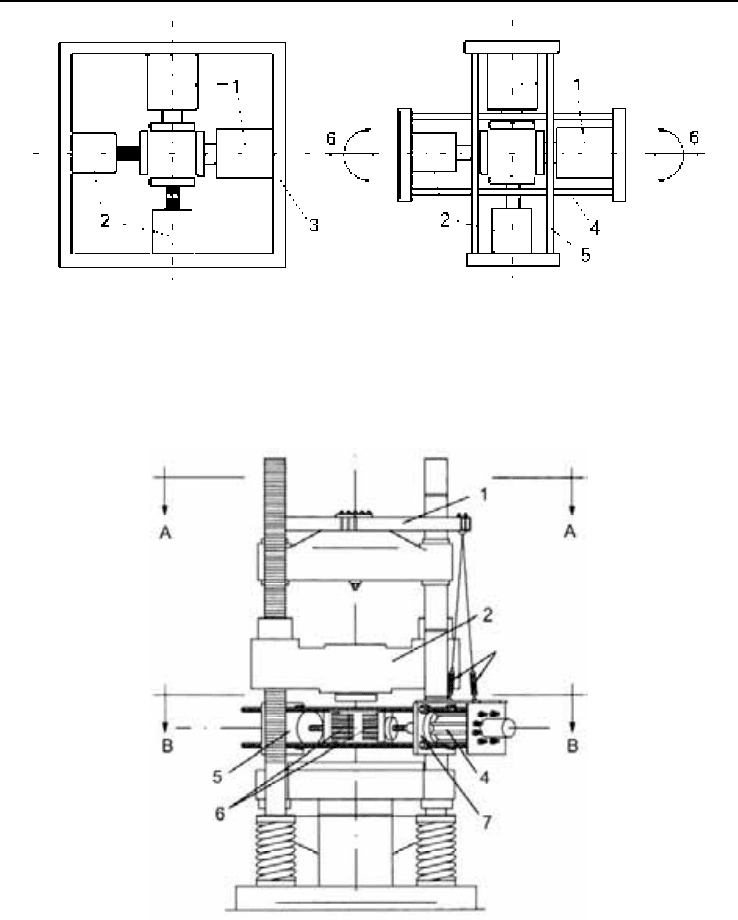

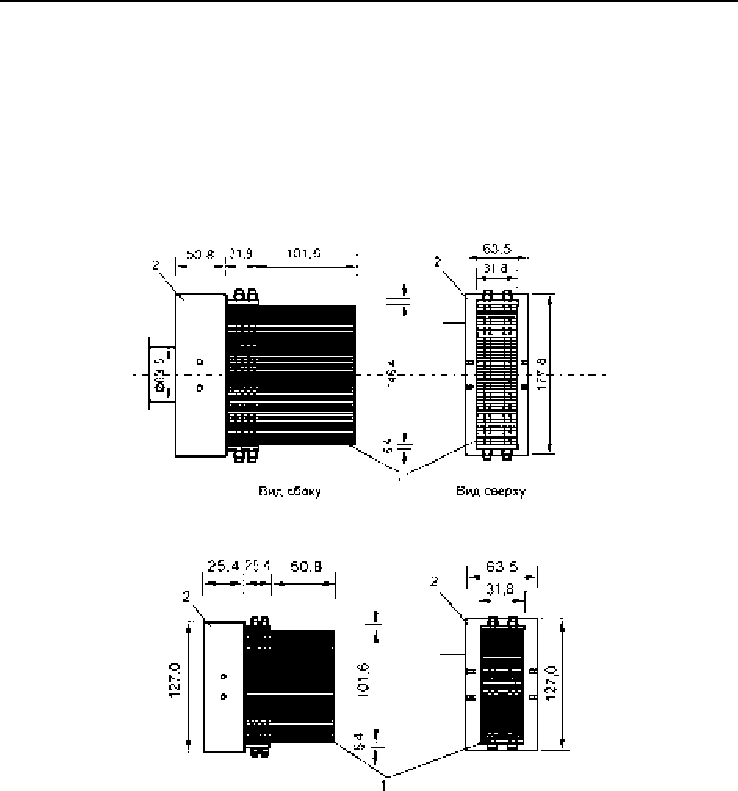

Рис. 10.6. Устройство силового нагружения с камерой давления

(Alshibli et al., 2004):

1 – датчик LVDT для измерения осевой деформации; 2 – датчики LVDT для измерения

горизонтальной деформации

Три датчика LVDT используются для измерения боковых перемещений

образца. Штоки датчиков герметично введены через боковую стенку камеры

давления.

Программное обеспечение написано с использованием пакета Labview.

В работе Bobet (2001) описывается конструкция устройства, которое было

применено для испытания образцов гипса с целью исследования процесса

трещинообразования в условиях плоской деформации (рис. 10.7).

Глава 10

466

(а) (б)

Рис. 10.7. Конструкция устройства (Bobet, 2001):

а – одна силовая рама; б – несколько силовых рам:

1 – датчик силы; 2 – привод; 3 – рама; 4 – рама по оси X; 5 – рама по оси Y;

6 – направление движения рамы по оси Х относительно оси Y

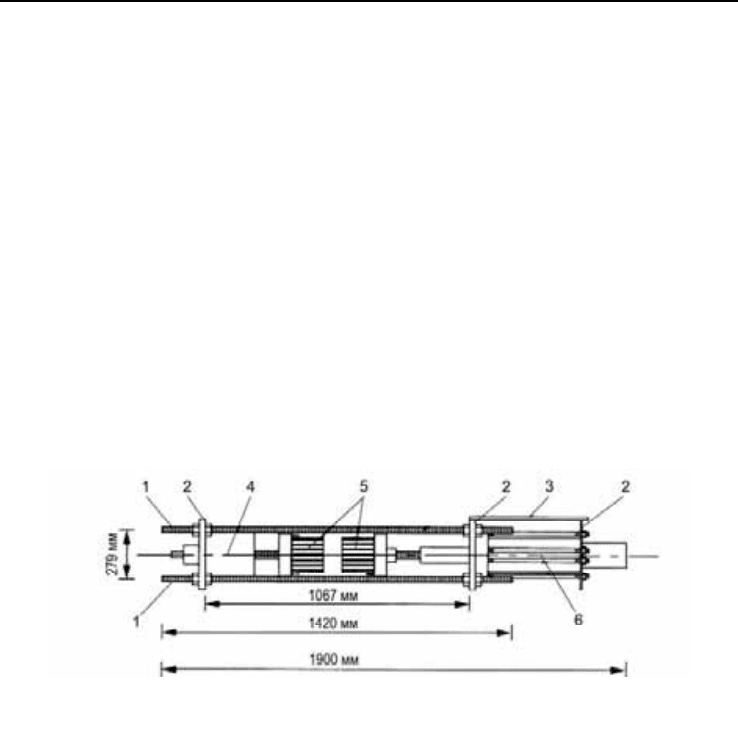

Рис. 10.8. Общий вид силовой машины (Bobet, 2001):

1 – балка подвесной системы; 2 – пресс; 3 – пружины; 4 – гидравлический цилиндр;

5 – датчик силы; 6 – стальные щетки; 7 – горизонтальная силовая рама

Испытания в условиях плоской деформации

467

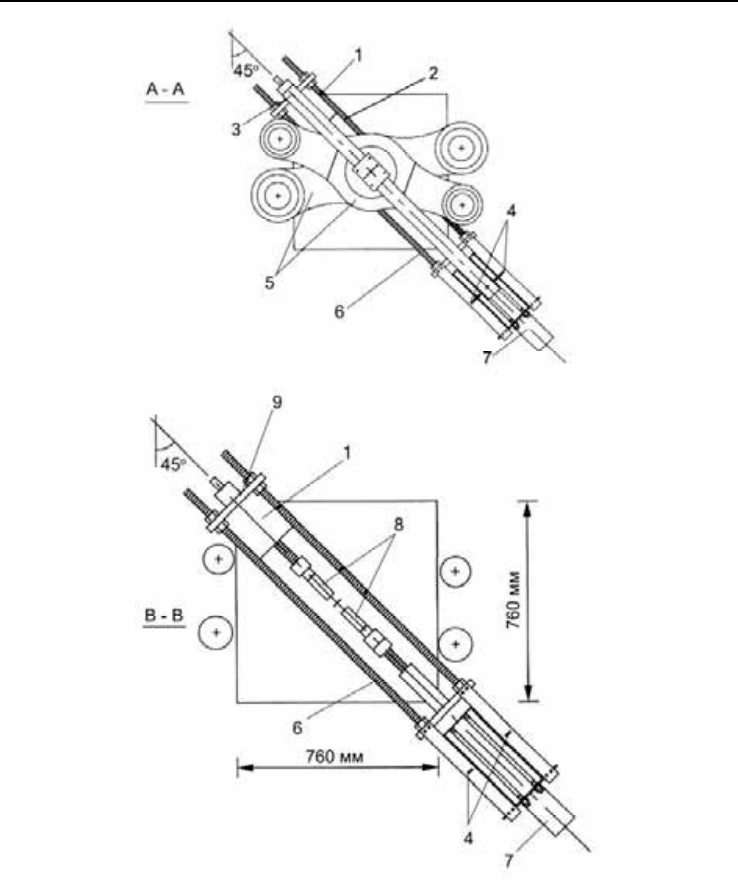

Рис. 10.9. Вид сверху, сечения АА и ВВ силовой машины (Bobet, 2001):

1 – датчик силы на 50 кН; 2 – балка системы подвески; 3, 4 – место крепления

поддерживающих тросов; 5 – пресс; 6 – горизонтальная рама; 7 –привод мощностью

100 кН; 8 – стальные щетки; 9 – опорная плита для крепления поддерживающих тросов

Независимая работа силовых устройств (вертикального и двух горизон

тальных) контролируется компьютером с использованием программного

Глава 10

468

обеспечения MTEST2 (Advanced Machine Technology Inc.). Стандартный

пакет предусматривает только управление одноосным нагружением, но был

доработан авторами для случая двухосного нагружения. Машина для

испытания образцов в условиях плоской деформации показана на рис. 10.8.

Машина состоит из двух частей: 890 кН пресса Baldwin для вертикального

нагружения и дополнительной силовой рамы для горизонтальной нагрузки

(10

МПа), которая закреплена (подвешена) на тяжах к балке, закрепленной, в

свою очередь, на стойках пресса. Примененная система подвески позволяет

горизонтальному силовому устройству перемещаться и вращаться в любом

направлении по отношению к вертикальной оси пресса, которая зафик

сирована.

Конструкция горизонтальной силовой рамы (рис. 10.10) имеет четыре

главных компонента: привод мощностью 100 кН производства Instron, датчик

силы на 50 кН, стальные щетки и силовую раму.

Рис. 10.10. Конструкция горизонтальной силовой рамы:

1 – стержень с трапецеидальной резьбой; 2 – стальная плита; 3 – стальной стержень; 4 –

датчик силы на 50 кН; 5 – штамп со стальными щетками; 6 –привод мощностью 100 кН

(Bobet, 2001)

Основная цель введения сферического стыка 3 (рис. 10.11) заключается в

передаче нагрузки от привода к штампу через шаровую опору. При нагру

жении образец может изменять свою форму, что может привести к вращению

привода по отношению к шаровой опоре или вращению опоры по

отношению к штампу. Геометрия привода 1 и ограничителя 2 допускает

вращение до 5

о

.

Для снижения сил трения между образцом и нагрузочными штампами в

данной конструкции устройства используются стальные щетки (см. рис.

Испытания в условиях плоской деформации

469

10.10, 10.11).

Штампы со щетками предназначены для нагружения как по

вертикальной, так и горизонтальной оси. Используя щетки, можно проводить

испытания с большей степенью однородности деформации, уменьшая эф

фект «бочкообразования». Щетки выполняются из пластин толщиной 3,0 мм,

равной ширины и различной длины для вертикальных и горизонтальных

штампов, с зазором в 0,2 мм между пластинами.

Рис. 10.11. Детали соединения штампа и щеток с датчиком силы и приводом (Bobet, 2001):

1 – привод; ограничитель угла поворота; 2 – ограничитель; 3 – шаровая опора; 4 –

стальные щетки; 5 – датчик силы

На основе идеи Hambly (1969) позднее была предложена конструкция для

испытания кубических или прямоугольных образцов грунта в условиях

плоской деформации (Harder J., 1985) (рис. 10.13). В данном приборе

равномерная деформация резиновой мембраны обеспечивает однородность

деформаций внутри образца грунта. В то же время изза жесткости

горизонтальных границ сверху и снизу образца на этих границах возникает

трение, что способствует возникновению неоднородности деформаций. На

рис. 10.14 приведена та же конструкция, но с жесткими границами, причем в

боковые грани встроены датчики силы, которые измеряют напряжение на

Глава 10

470

поверхности контакта между образцом и нагрузочными штампами. Иссле

дования, выполненные Harder and Schwedes, показали на небольшие

различия (менее ±3 %) между нагрузкой, приложенной на штампы, и сум

марными контактными напряжениями, которые измеряются датчиками

давления. Коэффициент трения на границе раздела не превышает значений

0,010,05.

(а)

(б)

Рис. 10.12. Конструкция горизонтальных (а) и вертикальных (б) штампов

(Bobet, 2001):

1 – стальные пластины (щетки); 2 – опорная плита