Аракелян А.К., Афанасьев А.А. Вентильные электрические машины в системах регулируемых электроприводов. Том 2

Подождите немного. Документ загружается.

465

464

ЭЛЕМЕНТЫ ТЕОРИИ И ТЕХНОЛОГИИ

ИЗГОТОВЛЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МАГНИТОВ.

РЕДКОЗЕМЕЛЬНЫЕ МАГНИТЫ ОТЕЧЕСТВЕННЫХ

И ЗАРУБЕЖНЫХ ФИРМ

К редкоземельным металлам (РЗМ) относят элементы с

атомными номерами от 57 до 71: La, Се, Pr, Nd, Pm, Sm, Eu, Gd

,

Tb, Dy, Ho, Er, Tm, Yb и Lu. Элементы от La до Eu

причисляют к

легким, а от Gd до Lu — к тяжелым редкоземельным элементам.

Все тяжелые РЗМ ферромагнитны. Однако их ферромагн

е-

тизм (за исключением Gd) сменяется в точке Кюри не парама

г-

нетизмом, а антиферромагнетизмом, который, в свою оче

редь, в

точке Нееля T

N

сменяется парамагнетизмом.

Все легкие РЗМ от Се до Еr антиферромагнитны.

В системе Co-Sm существуют 7 стабильных интерметалл

и-

ческих соединений. Однако, только два из них, а именно

Sm

2

Co

17

и SmCo

5

, соответствуют по своим свойствам требован

и-

ям, предъявляемым к материалам для постоянных магнитов.

Они имеют одноосную (гексагональную) решетку, большую и

положительную константу K

1

(первый коэффициент магнито

к-

ристаллической анизотропии, мДж/м

3

), величину

0

M

S

(инду

к-

цию насыщения), превышающую 1,0 Тл, и высокую температ

у-

ру Кюри (1100 К и 993 К, соответственно). Именно поэто

му эти

соеди

нения нашли широкое применение в качестве материалов

для изготовления высококоэрцитивных постоянных маг

нитов.

Однако существенным недостатком таких магнитов, явля

ется их

высокая стоимость и дефицитность исходных компонентов.

Для уменьшения возможной ошибки при расчетах магни

т-

ных систем из материала Sm

2

CO

17

рекомендуется воспольз

о-

ваться интервалом магнитных свойств, которые находятся в

следующих пределах:

- остаточная индукция B

r

– в переделах 0,95-1,15 Тл;

- коэрцитивная сила по индукции H

cB

– в пределах 600

-

900 кА/м;

- коэрцитивная сила по намагниченности Н

cM

– в преде

лах

800-1200 кА/м;

- максимальная магнитная энергия (ВН)

max

– в пределах 150

-

240 кДж/м

3

.

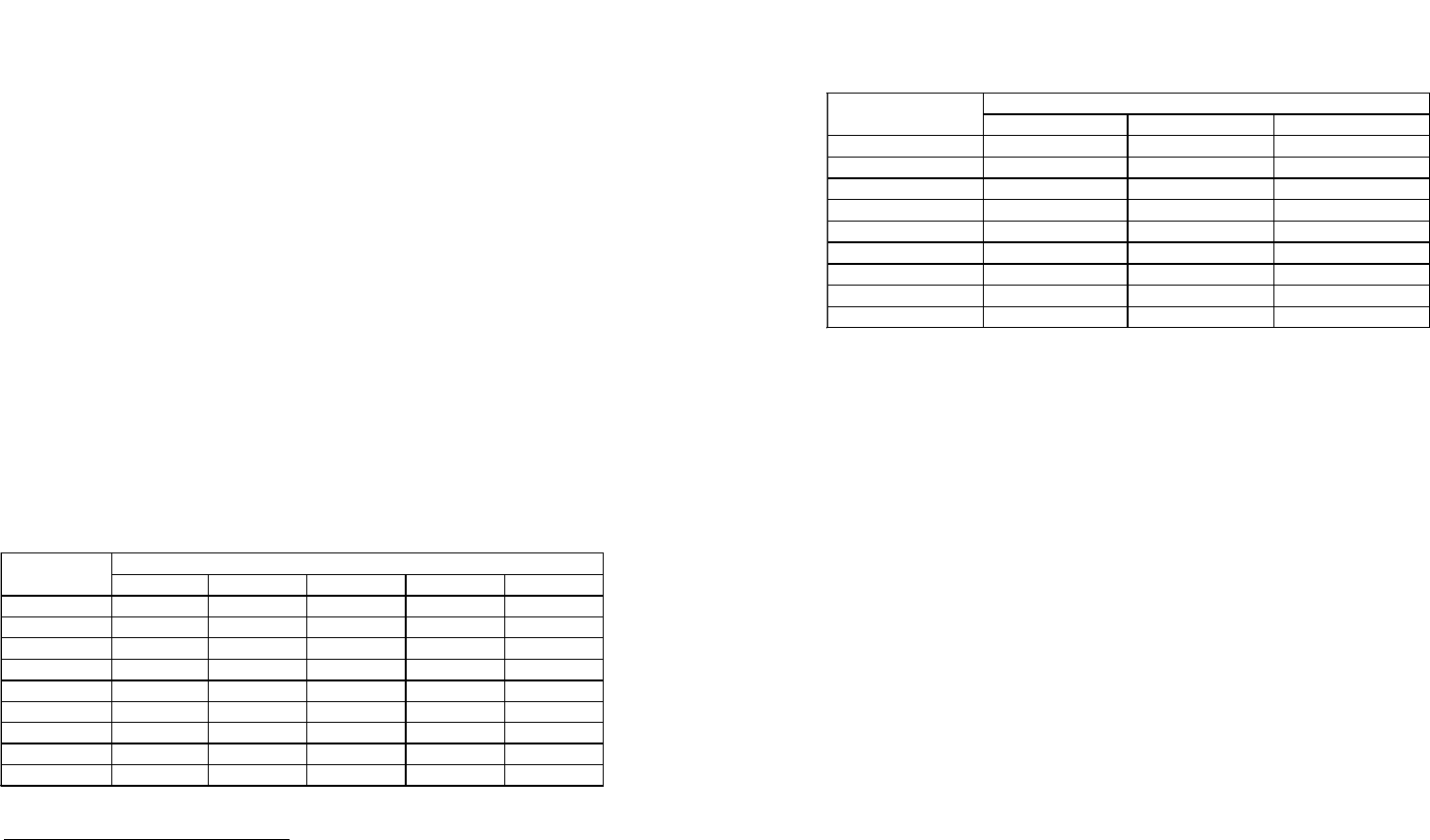

Таблица П.37

Магнитные свойства

редкоземельных магнитотвердых материалов

Торговая

марка

Br, Тл

Н

сВ

,

кА/м

Н

сМ

,

кА/м

(ВН)

макс,

кДж/м

3

Траб,

С

(макс)

Марка

материала

Структура

НМ

285/850

1,25-

1,3

>850

850-

1000

>285 80 NdFeB анизо-

тропная

НМ

240/1200

>1,05

>750

>1200

>240 100 NdFeB анизо-

тропная

НМ

270/1150

1,2-

1,25

>900

1150-

1250

>270 100 NdFeB анизо-

тропная

НМ

240/1400

>1,05

>750

>1400

>240 120 NdFeB анизо-

тропная

НМ

245/1360

1,15-

1,22

>850

1360-

1440

>245 120 NdFeB анизо-

тропная

НМ

240/1440

1,1-

1,15

>800

1440-

1600

>240 150 NdFeB анизо-

тропная

НМ

200/1800

1,04-

1,08

>800

1800-

2000

>200 160 NdFeB анизо-

тропная

СМ

130/1000

>0,82

>560

>1000

>130 250 SmCo

5

анизо-

тропная

СМ

150/900

>0,98

>710

>900 >190 300 Sm

2

Co

17

анизо-

тропная

Обозначение: СМ 130/1000 – самариевый магнит, (BH)макс=130 кДж/м

3

;

Нсм>1000 кА/м НМ – магнит на основе NdFeB или неодимо-

вый.

Примечание: 1. В таблице приведены характеристики материалов при

перпендикулярном прессовании.

2. Магниты из материала марки СМ 150/ 900 поставля-

ются небольшими партиями по специальному заказу.

464

467

466

БЫСТРОЗАКАЛЕННЫЕ МАГНИТНЫЕ СПЛАВЫ

1 0

10

Кекало И.Б., Менушенков В.П. Быстрозакаленные магнитно-твердые

материалы системы Nd-Fe-B.: Московский институт стали и сплавов (МИСиС),

2000. – 118 с.

Интенсивное развитие в конце XX века принципиально н

о-

вой технологии металлургического производства, основанной на

получении продукта путем закалки из расплава, привело к со

з-

данию металлических материалов в необычных для классич

е-

ской металлургии фазово-стру

ктурных состояниях: аморфном,

микрокристаллическом, субмикрокристаллическом и нанокр

и-

сталлическом. На их базе были созданы новые классы магнитно

-

мягких и магнитно-твердых сплавов, которые можно объед

и-

нить под общим термином

быстрозакаленные магнитные

сплавы

.

В последнее десятилетие, пожалуй, ни одной проблеме пра

к-

тического магнетизма не уделялось столь пристальное вни

мание,

как проблеме быстрозакаленных магнитных материалов. Это в

одинаковой мере относится как к магнитно-мягким, так и к ма

г-

нитно-твердым материалам. Не останавливаясь более на пер

вых

из них, отметим только одну общую для обоих этих типов мат

е-

риалов черту, а именно то, что своеобразие и уникальность (оч

е-

видно, последний термин не будет большим преуве

личением) их

магнитных свойств не удается интерпретировать только в рам

ках

классических физических представлений. В обоих случаях, когда

быстрозакаленные сплавы находятся в нанокристаллическом с

о-

стоянии, для этой цели привлекают представления о корреляц

и-

онном обменном взаимодействии между кристаллитами.

Быстрозакаленные сплавы на основе интерметаллического

соединения Nd

2

Fe

14

B, обладающего рекордно высоким значен

и-

ем намагниченности насыщения, наряду с достаточно высокой

энергией одноосной магнитокристаллической анизотропии (х

о-

тя она существенно ниже, чем у соединения SmCo

5

), заняли в

последнее десятилетие ведущие позиции в современном пр

о-

мышленном производстве постоянных магнитов. И это связано

не только с тем, что свойства постоянных магнитов, изгото

в-

ленных из быстрозакаленных сплавов на основе Nd-Fe-B, вплот-

Приведенные данные являются обобщенными и получены из

зарубежной печати.

Постоянные магниты из сплава типа Sm

2

CО

17

марки

Hicorex 26 (отечественный аналог – Кс25Дц–210) имеют свойства:

B

r

=1,05 Тл, Н

cB

=800 кА/м, (ВН)

max

=190-216 кДж/м

3

, а ПМ марки

Hicorex 27 (отечественный аналог – Кс25Дц-240) имеет свойства:

B

r

=1,10 Тл, Н

cB

=560 кА/м, (ВН)

max

=240 кДж/м

3

.

Физико-механические характеристики спеченных ПМ марки

Кс25 Д-240 (близкий аналог постоянного магнита марки

СМ 150/900) следующие:

- максимальная температура эксплуатации – 300С;

- температурный коэффициент индукции

7

B

r

– (-0,031/

-0,035)%/град;

- температура Кюри – 800-850С;

- коэффициент термического расширения

8

– (8/11)10

-6

/град;

- теплопроводность – 12·10

-6

/град;

- удельная теплоемкость – 330 Дж/(кг·К);

- удельное электросопротивление

9

– 0,75-0,85 Ом·мм

2

/м;

- плотность – 8,3-8,5 г/см

3

;

- прочность: а) изгиб – 90-150 Н/мм

2

; б) сжатие – 850-950 Н/мм

2

;

- твердость по Виккерсу – 640;

- трещиностойкость – 40-50 Н/мм

3/2

.

7

Числитель – в интервале температур 20-100

о

С; знаменатель – 20-150

о

С.

8

Числитель – КТР вдоль текстуры; знаменатель – поперек текстуры

(в интервале температур 20-150

о

С).

9

Это т параметр для других редкоземельных магнитов составляет:

S

m

Co

5

– (0,5-0,6) 10

-6

Ом м; Nd

2

Fe

14

B – (1,5-1,6) 10

-6

Ом м.

466

469

468

ные магниты могут изменять свои магнитные свойства (Н

cM

,

(ВН)

max

) в пять и более раз, что позволяет с большой рационал

ь-

ностью выбирать те или иные марки этих магнитов для прим

е-

нения в конкретных устройствах.

Широкий диапазон свойств редкоземельных магнитов об

у-

словлен не только уровнем тех параметров, кото

рые определяют

магнитные свойства сплава в рамках дей

ствующего механизма

перемагничивания, но и переходом от одного механизма пер

е-

магничивания к другому, что, в свою очередь, опреде

ляется

особенностями фазово-структурного состояния редкозе

мельных

быстрозакаленных сплавов.

Большим достижением в материаловедении посто

янных

магнитов явились разработка, буквально в последние годы, о

б-

менно-связанных изотропных сплавов и освоение промышле

н-

ного производства на их основе постоянных магнитов, име

ю-

щих остаточную намагниченность, превышающую то значение,

которое характерно для изо

тропных материалов. Вследствие

высокой максимальной энергии этих сплавов (100…110 кДж/м

3

)

в целом существенно расширился диапазон практического и

с-

пользования постоянных магнитов, изготовленных из быстроз

а-

каленных сплавов на основе Nd-Fe-B.

Итак, можно заключить, что за постоянными магнитами, и

з-

готовленными на основе быстрозакаленных спла

вов системы

Nd

-Fe-B, большое будущее – это постоянные магниты наст

у-

пившего Нового века.

При производстве редкоземельных постоянных магнитов

на основе соединения Nd-Fe-B используются две технологич

е-

ские схемы.

В первую технологическую схему, основанную на трад

и-

ционном методе порошковой металлургии (спекание порош

-

ковых заготовок), можно включить технологии, ба

зирующиеся

на получении монокристаллических порошков со средним ра

з-

мером зерен около 1-

10 мкм. На первом этапе изготовляют

слитки сплавлением исходных компонентов. Литые сплавы по

д-

вергают механическому дробле

нию и тонкому измельчению. Из

полученных таким спосо

бом монокристаллических порошков

приготовляют анизо

тропные постоянные магниты (монолитные

или композ

и

ционные). Для создания кристаллической текстуры

ную приближаются к свойствам спеченных магнитов этой си

с-

темы. Во многом это обусловлено действием эко

номического

фактора –

получение исходного материала методом закалки из

расплава и сам процесс изготовления из него конечного проду

к-

та – постоянных магнитов опре

деленной формы с комплексом

требуемых физико-механических свойств –

оказывается в ряде

случаев более оправданной и выигрышной технологией, чем

традиционные многоступенчатые методы порошковой мета

л-

лургии. Кроме того, разработка постоянных магнитов на

основе

магнитно-многофазных сплавов системы Nd-Fe-B, имею

щих

пониженное содержание неодима, представляет важное знач

е-

ние в снижении стоимости конечного продукта.

В зависимости от того, в каких областях техники использ

у-

ются постоянные магниты, они могут производиться из быстр

о-

закаленных сплавов (БЗС) системы Nd-Fe-B по различным те

х-

нологическим схемам, применение которых оправдано, в пе

р-

вую очередь, экономической целесообразностью. Так изотро

п-

ные композиционные магниты на базе БЗС системы Nd-Fe-B

, в

силу своей сравнительно низкой стоимости, уже сейчас прим

е-

няются в изделиях серийного производства, в том числе в быт

о-

вой технике. Высокий уровень свойств этих магнитов

(B

r

=0,6…0,8 Тл, (ВН)

max

=60…100 кДж/м

3

, Н

cM

= 400…500

кА/м)

обеспечивает высокий класс изготавливаемых из них изделий.

Анизотропные

горячедеформированные постоянные магн

и-

ты, изготавливаемые из БЗС системы Nd-Fe-B уже на базе осв

о-

енной технологии обладают уникально высокими свойствами

(B

r

=1,2…1,25 Тл, (ВН)

max

=240…260 кДж/м

3

, Н

cM

=800…1000 кА/м).

Есть все основания считать, что дальнейшее совершенст

вование

существующей технологии, рациональное легирование позволят

в недалеком будущем получать в промышленном масштабе в

ы-

сокоэнергетические быстрозакаленные магниты на основе с

о-

единения Nd

2

Fe

14

B с энергией не менее 350…365 кДж/м

3

.

Особенностью постоянных магнитов, изготовленных из б

ы-

строзакаленных сплавов системы Nd-Fe-B, несомненно, являет

ся

широкий диапазон вариаций их свойств. В зависимости от сост

а-

ва БЗС; их структурного и фазового состояния, от парамет

ров и

компонентов технологического процесса как получения этих

сплавов, так и изготовления из них конечной продукции пост

о

ян

-

471

470

Ко второй технологической схеме изготовления постоян

ных

магнитов на основе сплавов системы Nd-Fe-B можно отнести те

х-

нологии, основанные на получении порошков методом закал

ки из

расплава. Размер кристаллитов в частицах быстрозакаленного п

о-

рошка может состав

лять от 5 до примерно 400 нм, так что большая

часть кристаллитов находится в однодоменном состоянии.

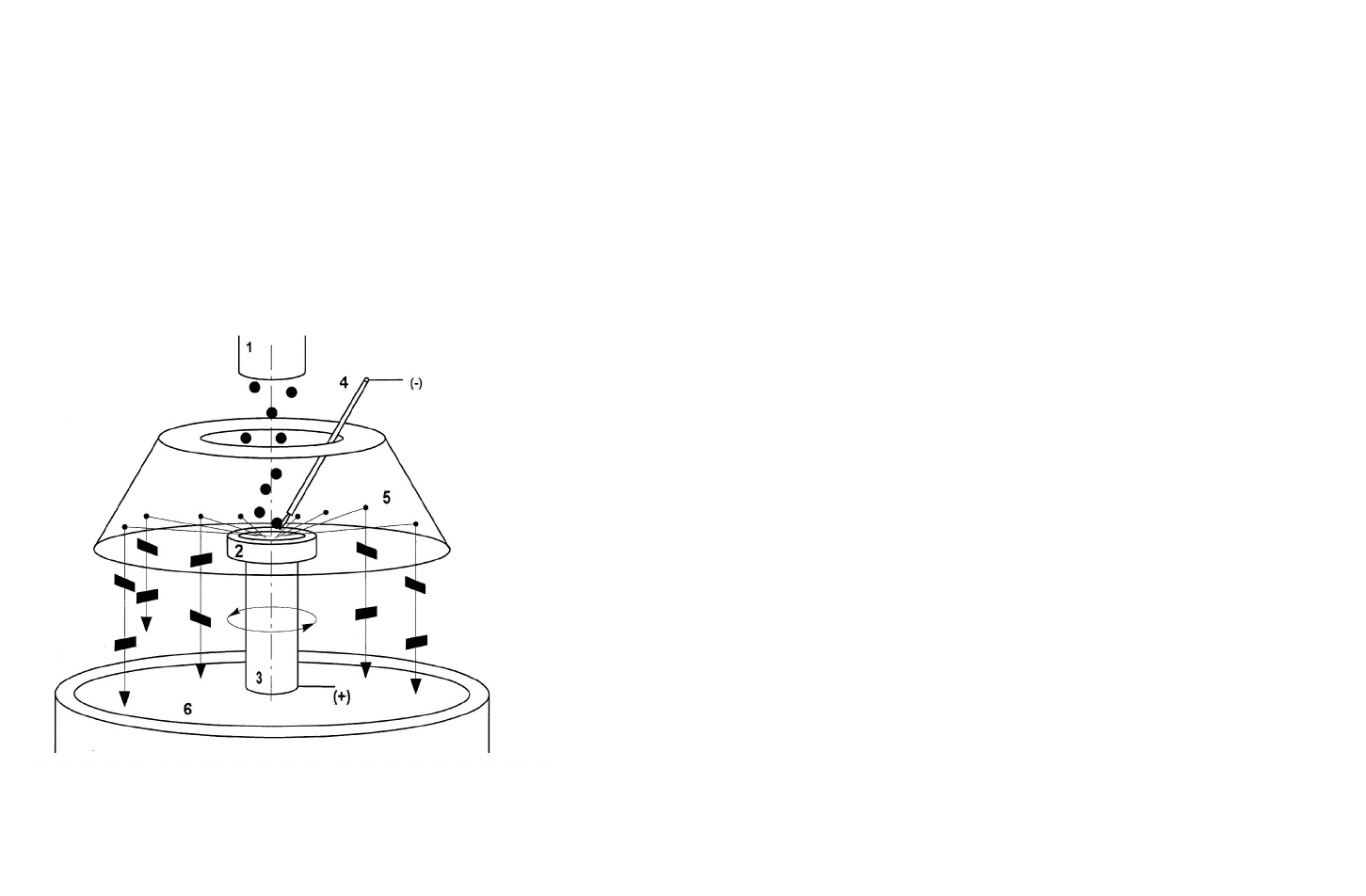

Остановимся более подробно на наиболее распространенном

методе получения БЗС системы Nd-Fe-B, а именно методе центр

о-

бежного распыления расплава (рис. П.54)

. Отметим, что этот метод

получил распространение в отечественной промышленности.

Грубоизмельченный исходный сплав из

подающего бункера

1 непрерывно ссыпается в водоохлаждаемый тигель 2, закре

п-

ленный на быстро вращающемся шпинделе 3. Расплавление м

е-

талла

в тигле и поддержание нужной температуры расплава

обеспечивается электрической дугой между металлом в тигле и

нерасходуемым вольфрамовым электродом 4.

Частицы расплава в виде мелких капель под действием це

н-

тробежной силы отрываются от верхней кромки враща

ющегося

тигля и с большой скоростью ударяются в водоохлаждаемый э

к-

ран-кристаллизатор 5, изготовленный из меди. В результате б

ы-

строго затвердевания на поверхности кристаллизатора части

цы,

имеющие аморфную или нанокристаллическую структуру, в виде

плоских чешуек размером 0,5 ... 1 мм и толщиной 15 ... 20

мкм

ссыпаются в приемный бункер 6.

С целью избежания окисления сплава процесс центробежн

о-

го распыления проводится в камере 7, заполненной инертным

газом (Аr).

Главным достоинством рассмотренного метода зака

лки из

расплава является возможность организации работы описанной

установки в непрерывном режиме: исходный сплав в виде ши

х-

ты по мере необходимости подсыпается сверху в расплав, опу

с-

кается на дно тигля и постепенно расплавляется.

Полученные на этой установке БЗС, по сравнению со спл

а-

вами, изготовленными методом спиннингования или центриф

у-

гирования, характеризуются более постоянным гранулометр

и-

ческим составом, равномерностью распределения компонентов

сплава в частицах порошка, а также лучшей однородностью

к

ристаллической структуры самих частиц.

порошок прессуют в магнитном поле, благодаря чему монокр

и-

сталлические частицы ориентируются осями легкого намагн

и-

чивания в направлении поля. Окончательное уплотнение загот

о-

вок для получения высокоэнергетических магнитов осущест

в-

ляют или механическими методами (холодное или горячее пре

с-

сование, изостатическое обжатие, компактирование взрывом)

или спеканием. Причем наиболее распространенным и эффе

к-

тивным ме

тодом уплотнения служит спекание (жидкофазное

или твердофазное). На заключительном этапе изготовления сп

е-

чённые постоянные магниты подвергают специальной терм

и-

ческой обработке, в результате которой формируется оптимал

ь-

ная микроструктура, обусловливающая получение высококоэ

р-

цитивного состояния.

Рис. П.54. Схема опытно-промышленной установки для получения б

ы-

строзакаленных сплавов методом центробежного распыления

473

472

рокое

применение при массовом производстве изделий. Кроме

того, важным преимуществом магнитопластов, изготов

ленных

из нано- и субмикрокристаллических порошков, являет

ся их

низкая степень усадки при формовании изделий (0,2...0,5 % про

тив

15...20 % у спеченных магнитов). Для рассматриваемых магн

и-

топластов характерны высокая однородность магнитных

свойств по объёму и возмож

ность получения магнитов сложной

формы, а также более высокая температурная стабильность ма

г-

нитных свойств по сравнению со спеченными магнитами. Нар

я-

ду с отме

ченными выше качествами магнитопласты обладают

высокой механической прочностью, поверхностной твёрдо

стью,

коррозионной стойкостью, а также высоким значением электр

о-

сопротивления.

Редкоземельные постоянные магниты, изготовленные из

БЗС на основе Nd-Fe-B,

нашли широкое применение в самых

различных областях человеческой деятельности –

начиная от

физики и техники и кончая биологией и медициной. В частн

о-

сти, их исполь

зуют при производстве электрических машин,

измерительных приборов, акустических преобразователей, ма

г-

нитных подшипников и подвесов, датчи

ков и преобразователей

электрических сигналов, а также устройств для создания мех

а-

нических усилий и крутящих моментов.

Мировой рынок постоянных магнитов всех типов в насто

я-

щее время составляет более 2,5 млрд долларов. В последнее д

е-

сятилетие основной прирост выпуска магнитотвердых спла

вов в

высокоразвитых странах происходил благодаря увеличе

нию

объема производства редкоземельных материалов и, преж

де

всего магнитов на основе сплавов Nd-Fe-B. Мировое произво

д-

ство Nd-Fe-B магнитов уже превысило 8000 т

11

. Прогноз разв

и-

тия рынка постоянных магнитов зарубежными экспер

тами на

ближайшее десятилетие свидетельствует о том, что ос

новная

часть прироста выпуска редкоземельных магнитов (бо

лее 60 %)

будет осуществляться за счет произ

водства магнитов на основе

быстрозакаленных сплавов Nd-Fe-B.

11

Более 3/4 от этого количества было произведено в Японии (3200 т) и КНР

(3150 т), последняя четверть приходилась на США (910 т), стра

ны Европы и

Россию (более 740 т).

Следует подчеркнуть, что однородность состава и микр

о-

структуры

важные условия для обеспечения высокого уровня

магнитных свойств быстрозакаленных сплавов.

Полученные с помощью методов закалки из расплава чешу

й-

чатые порошки БЗС системы Nd-Fe-B на последующих технол

о-

гических этапах производства подвергаются термической обр

а-

ботке (для получения оптимальной структуры), магнитному отс

е-

ву (для удаления микрочастиц -Fe) и дополнительному измел

ь-

чению (для получения однородных по размеру порошинок).

После всех эт

их операций порошок быстрозакаленного

сплава системы Nd-Fe-B

представляет собой готовый продукт,

который может использоваться для изготовления различных т

и-

пов редкоземельных постоянных магнитов (холоднопрессова

н-

ных, горячедеформированных, композиционных).

Для длительного хранения готовый порошок помещается в

специальные герметичные контейнеры, заполненные инертным

газом.

Вследствие малого размера зерен и отсутствия кристаллич

е-

ской текстуры магнитные свойства исходного порошка являю

т-

ся изотропными.

Постоянн

ые магниты, изготовленные из изотропных

порошков БЗС системы Nd-Fe-B путем холодного или горяче

го

прессования, также имеют изотропные и, следовательно, не

предельно высокие магнитные свойства. Однако дополнител

ь-

ная деформация (горячая осадка) горяч

епрессованных заготовок

позволяет создать в них практически 100%-ную кристаллич

е-

скую и магнитную текстуру и получить анизотропные постоя

н-

ные магниты с магнитной энергией (ВН)

max

=365 кДж/м

3

, близ

кой

к величине максималь

ной магнитной энергии, достигнутой на

спеченных Nd

2

Fe

14

B магнитах (400 кДж/м

3

).

Однако в настоящее время преобладающая доля выпуска

е-

мых в промышленном масштабе порошков БЗС на основе

Nd

2

Fe

14

B используется для изготовления изотропных постоя

н-

ных магнитов на полимерных связках –

магнитопластов

. Т

а-

кие композиционные магниты сочетают простоту изготовления

с дос

таточно высоким уровнем магнитных свойств. Они имеют

существенно более низкую стоимость, что и определяет их ши-

475

474

при умеренных давлениях прессования (600 ... 700 МПа) пол

у-

чать изотропные композиционные магниты

с плотностью

около 80 ... 85 % и магнитной энергией (BH)

max

= 64…80 кДж/м

3

.

Изотропные композиционные магниты с повышенной пло

т-

ностью могут быть изготовлены путем ротационной ковки см

е-

си порошков БЗС с порошками мягких металлов (алюминий,

медь). Композиционные магниты на металличе

ской связке из

БЗС на основе Nd

2

Fe

14

B с объемной плотностью магнитного п

о-

рошка около 90 % имеют магнитную энергию (BH)

max

до

84 кДж/м

3

.

Изотропные композиционные магниты благодаря своей д

е-

шевизне находят широкое применение в бытовой технике и ра

з-

личных устройствах, которые работают при температурах не

выше 100 С. К числу положительных качеств технологии пр

о-

изводства изотропных композиционных магнитов следует отн

е-

сти широкие возможности изменения размера и формы прои

з-

водимых изделий. Кроме того, композиционные магниты хара

к-

теризуются более низкими по сравнению со спеченными магн

и-

тами значениями температурного коэффициента остаточной и

н-

дукции и коэрцитивной силы по намагниченности, а также в

ы-

соким электросопротивлением. Последнее немаловажно при и

с-

пользовании этих магнитов в электрических машинах, так как

позволяет снизить потери на вихревые токи.

Основным недостатком изотропных композиционных ма

г-

нитов является невысокий уровень магнитной энергии из-

за

изотропных магнитных свойств и относительно низкой об

ъ-

емной плотности магнитно-

твердого компонента. Нерешенной

проблемой остается склон

ность этих композиционных магнитов

к коррозии при по

вышенных температурах и при работе во

влажной среде, а также относительно невысокий уровень мех

а-

нических свойств. Защиту от коррозии чаще всего осуществл

я-

ют пу

тем нанесения на поверхность магнитов металлических

покрытий (напыление, гальваника). Магнитные и

физические

свойства композицион

ных изотропных постоянных магнитов

(марка MQ-l) приведены в табл. П.38.

Таким образом, можно заключить, что производство редк

о-

земельных постоянных магнитов из порошков быстрозакале

н-

ных сплавов системы Nd-Fe-B является в настоящее время о

д-

ним из наиболее перспективных направлений производства ре

д-

коземельных постоянных магнитов

с высоким уровнем свойств.

Отметим также, что технология изготовления этих магнитов м

е-

тодом закалки из расплава предполагает сравнительно малое

число технологиче

ских этапов получения конечного продукта и

что она приближается по своим возможностям к техноло

гиям

безотходного типа.

Кроме того, благодаря относительно высокой распростр

а-

ненности неодима в земной коре (в несколько раз выше распр

о-

страненности самария), постоянные магниты на основе сплавов

системы Nd-Fe-B

более конкурентоспособны по сравнению со

сплавами на основе системы Sm-Co. Существенным преимущ

е-

ством сплавов Nd-Fe-B

является не только более низкая, по

сравнению с самарием, цена неодима, но и замена дефицитного

кобальта железом.

Рассмотрим кратко схемы получения высококоэрцитивных

порошков и различных типов постоянных магнитов (изотро

п-

ных и анизотропных) с помощью технологии быстрой закалки

из расплава.

Изотропные композиционные магниты

. Наиболее пр

о-

стой вариант технологии изготовления изотропных постоянных

магнитов включает в себя следующие операции: исходный б

ы-

строзакаленный порошок измельчают, отжигают для создания

требуемого фазово-структурного состояния, смешивают с ра

з-

личными наполнителями, а затем из полученной массы форм

у-

ют конечное изделие

композиционный магнит. Чаще всего в

качестве свя

зующего материала используют различные виды

каучуков и полимеров-эластомеров (получаемые магниты наз

ы-

ваются магнитоэластами

) и термопластичные полимеры (такие

магниты называют магнитопластами

). Количество связки в

них варьируется от 2 до 20 масс. %.

Формование композиционных магнитов осуществляет

ся

различными способами. Например, методом прокатки, литьем

под давлением, прессованием, экструзией. Эти способы форм

о-

вания порошков БЗС на основе соединения Nd

2

Fe

14

B

позволяют

474

477

476

в них текстуры существенно

ниже, чем у спеченных магни

тов.

Ход кривых намагничивания, измеренных вдоль и поперек н

а-

правления приложения давления при горячем прессовании, о

т-

личается незначительно. Однако все-таки небольшое преимущ

е-

ство в ориентировке магнитного момента имеет направ

ление

приложения давления. Это указывает на то, что пластиче

ская

деформация, создающая анизотропное распределение внутре

н-

них напряжений, при определенных условиях может быть о

д-

ним из способов формирования текстуры при прессовании БЗС.

Горячепрессованные магниты имеют высокую твердость, и

поэтому их механическая обработка затруднена. Они обладают

более высокой устойчивостью против коррозии по сравнению с

композиционными магнитами, но, тем не менее, для повышения

их коррозионной стойкости используются специальные покр

ы-

тия (металлы, эмали, лаки). Магнитные и физические свойства

горячепрессованных изотропных постоянных магнитов (марка

MQ-II) приведены в табл. П.38.

Анизотропные горячедеформированные магниты

.

Третий

метод получения постоянных магнитов из БЗС системы Nd-Fe-

B

отличается от рассмотренного выше тем, что после горячего

прессования проводится еще одна дополни

тельная операция, а

именно горячая осадка, или горячая экструзия. В процессе гор

я-

чей осадки равноосные зерна, характерные для структуры гор

я-

чепрессованной заготовки, сплющиваются, выстраиваясь поп

е-

рек направления приложения давления. При этом

-оси (н

а-

правления легкого намагничивания) кристаллитов ориентир

у-

ются вдоль нормали к поверхности сплющенных зерен. В р

е-

зультате формирования в материале "острой" кристалличе

ской

текстуры происходит рост остаточной индукции и максимал

ь-

ной магнитной энергии (ВН)

mах

. При этом коэрцитив

ная сила

после осадки уменьшается незначи

тельно. Процесс развития

текстуры при горячей осадке является результатом со

вместного

влияния нескольких процессов: сдвиговой деформации в наиб

о-

лее благоприятно ориентированных по отношению к макс

и-

мальным касательным напряжениям зер

нах, миграции границ

зерен, а также их диффузионного смещения.

Исследования показали, что оптимальные условия для фо

р-

мирования совершенной кристаллической текстуры при прове-

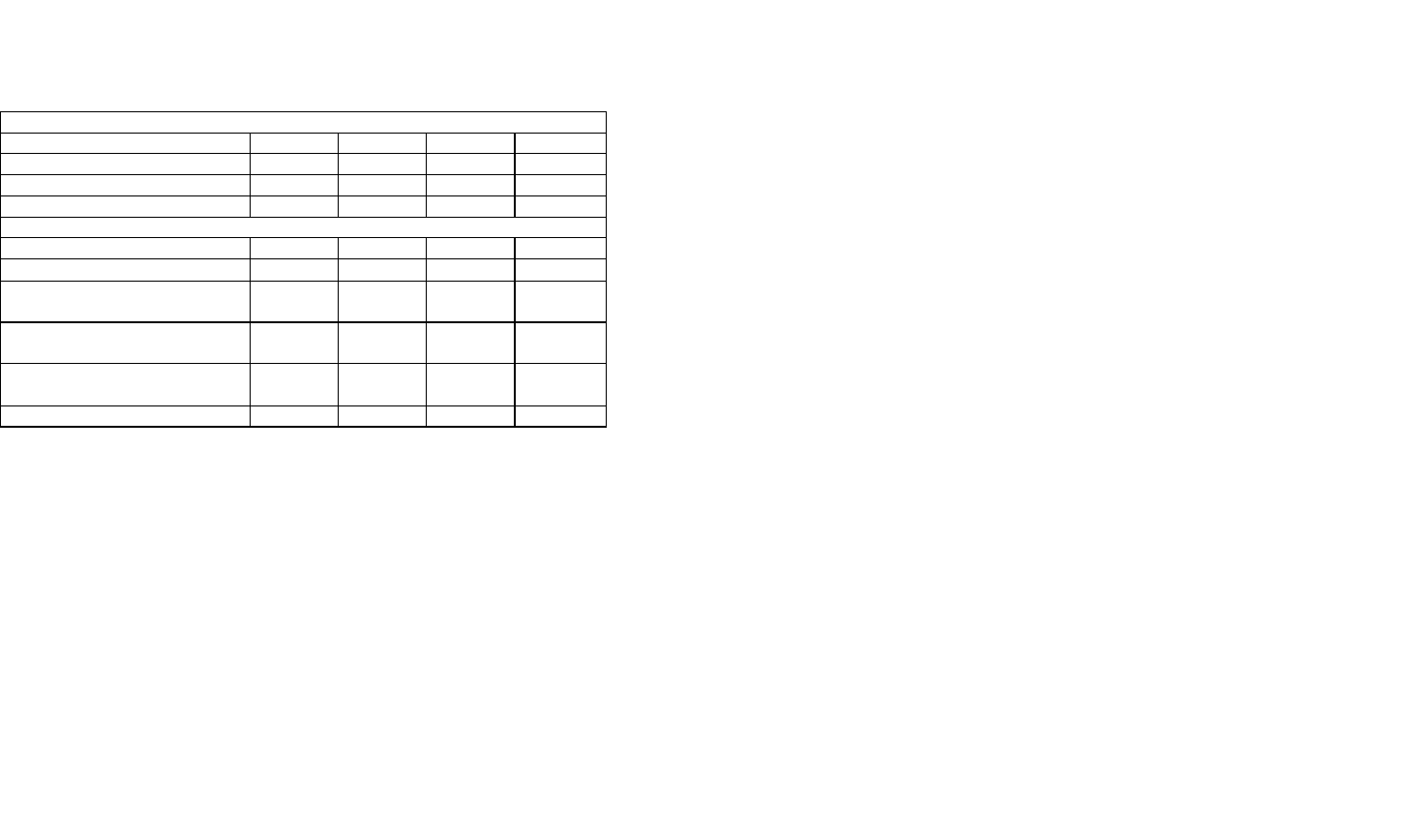

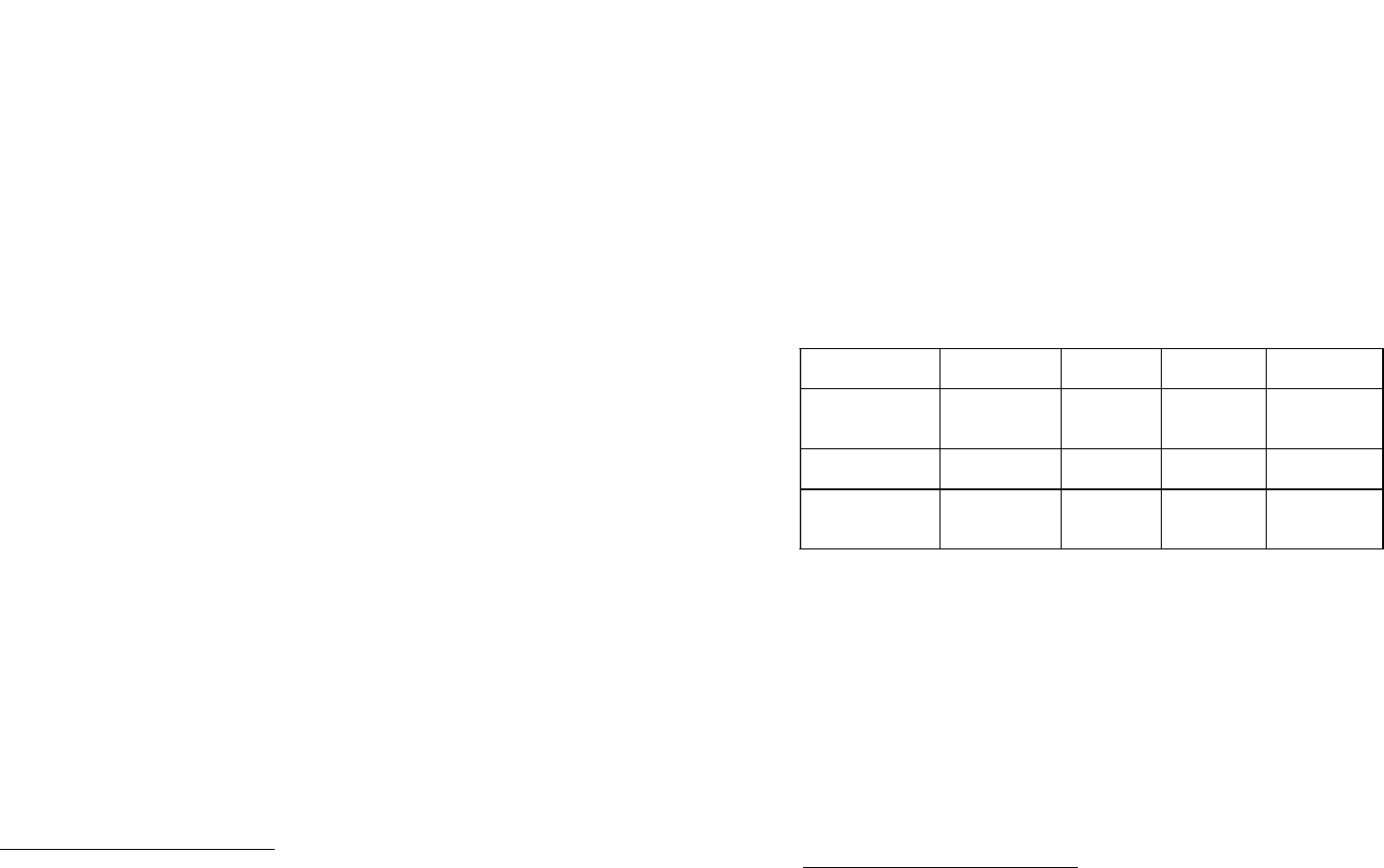

Таблица П.38

Магнитные и физические свойства магнитов,

изготовленных из БЗС на основе соединения Nd

2

Fe

14

B

по технологии «Магнеквенч»

Магнитные свойства

MQ-1 MQ-II MQ-III Ед. изм.

Магнитная энергия (

BH

)

max

60 100 230 кДж/м

3

Остаточная индукция

B

r

0,61 0,80 1,175 Тл

Коэрцитивная сила,

H

cM

420 520 840 кА/м

Физические свойства

Плотность 8,1 8,1 8,1 г/см

3

Макс. рабочая температура 125 150 150

С

Обратимый температурный

коэффициент индукции

-0,192 -0,157 -0,157

% С

Коэффициент термического

расширения

3,8 нелиней-

ный

анизо-

тропный

10

-6

С

Электрическое сопротивление

при 25С

180,0 1,60 1,60 мм

2

Ом/м

Твердость 36…38 60 60 Роквелл

Изотропные горячепрессованные магниты

. Вторым мето-

дом изготовления изотропных постоянных магнитов из БЗС сис-

темы Nd-Fe-B является горячее прессование при температурах

700-750 С, которое обеспечивает получение монолитных образ-

цов с плотностью, близкой к 100 %. Для предотвращения окисле-

ния прессование проводят в инертной атмосфере, для чего поро-

шок быстрозакаленного сплава помещают в прессформу между

прокладками из графита или специальных сплавов. Эксперимен-

ты показали, что оптимальные магнитные свойства получаются

после горячего прессования быстрозакаленного порошка систе-

мы Nd-Fe-B при температурах, не превышающих 750С, давлении

100 ... 210 МПа и длительности нагружения не более 1 мин. При

этих температурах увеличение размера исходных нанокристалли-

тов в частицах быстрозакаленного порошка идет достаточно мед-

ленно, так что выдержка даже в течение 15 мин не приводит к за-

метному снижению коэрцитивной силы.

Хотя величина остаточной намагниченности горячепрессо-

ванных изотропных магнитов (В

r

0,8 Тл) выше, чем у компо-

зиционных магнитов, тем не менее величина

В

r

из

-

за о

т

сутствия

479

478

Таблица П.40

Магнитные свойства порошков быстрозакаленных сплавов

на основе Nd-Fe-B

Магнитные свойства

Марка

B

r

, Тл

H

cM

, кА/м (

BH

)

max

, кДж/м

3

MQP-A

0,73-0,77 1040-1360 88-96

MQP-B

0,8-1,0 640-800 88-96

БЗМП-1 0,73-0,75 1120-1280 88-96

БЗМП-2 0,8-0,84 720-800 96-104

БЗМП-3 1,05-1,15 240-280 88-96

HIREM-16L

>0,9 800-960 128-144

HIREM-12H

0,8-0,9 480-560 96-104

HIREM-12L

1,05-1,15 240-320 88-96

CNNC

0,7-0,78 960-1280 88-96

Сплавы марки MQP-А и MQP-B относятся к магнитно-

однофазным и имеют изотропные магнитные свойства. Быстро-

закаленный порошок MQP-B

благодаря легированию кобальтом

характеризуется повышенным значением точки Кюри и относи-

тельно невысокими значениями температурных коэффициен

тов

индукции ТК(B

r

) и коэрцитивной силы TK(H

cM

), которые в ин-

тервале температур 20-120С составляют – 0,11 % и –

0,40%

соответственно.

Из табл. П.40 видно что магнитные свойства выпускаемых в

России быстрозакаленных сплавов, как магнитно-

однофазных

(БЗМП-1, 2), так и магнитно-многофазного (БЗМП-3), не усту-

пают свойствам лучших БЗС, производимых за рубежом.

Для того чтобы провести сравнение магнитных свойств раз-

личных типов магнитов, изготовленных из БЗС, примем в каче-

стве отправного уровня магнитные характеристики спеченных

магнитов, приготовленных по традиционной технологии по-

рошковой металлургии. Рекордное значение магнитной энергии

таких магнитов на основе соединения Nd

2

Fe

14

B,

достигнутое к

настоящему времени, составляет около 430 кДж/м

3

. Для полу-

чения таких экстремально высоких величин (BH)

max

использу-

ются специальные приемы и технологические процессы, обес-

печивающие минимальное содержание кислорода (в виде оки-

слов), получение максимального объемного содержания магни-

дении горячей деформации отвечают двухфазному состоя

нию

сплавов на основе системы Nd-Fe-B. Это наилучшим обра

зом

реализуется в БЗС, состав которого близок к Nd

14

Fe

80

B

6

. В этом

сплаве равноосные нанозерна основной фазы Nd

2

Fe

14

B разде-

лены прослойкой второй фазы, обогащенной неодимом (при-

мерный состав Nd

70

Fe

30

). Пограничная фаза является легкоде-

фор

мируемой, что снижает сопротивление деформации при

осадке горячепрессованного магнита, в результате чего удается

достичь четырехкратного уменьшения высоты заготовки

после

горячей осадки и получать практически 100% степень совер-

шенства кристаллической текстуры в магните.

Магнитные и физические свойства анизотропных горяче-

деформированных постоянных магнитов (марка MQ-III) пред-

ставлены в табл. П.38.

В табл.П.39 дан хими

ческий состав быстрозакаленных

сплавов системы Nd-Fe-B для постоянных магнитов, выпус-

каемых в настоящее время ведущими фирмами в России и за

рубежом, а в табл. П. 40 приведены их магнитные свойства.

Таблица П.39

Химический состав быстрозакаленных сплавов

на основе Nd-Fe-B

12

Химический состав, ат. %

Марка

Nd B Co Ti Fe

MQP-A

13-14 6-7 81-79

MQP-B

12 6 5 77

БЗМП-1 12-14 6-8 1-1,5 89-77

БЗМП-2 12 6 5 77

БЗМП-3 3,5-4,5 18-22 78-75,5

HIREM-16L

11,8 5-9 82,3

HIREM-12H

5-15 9-28 86-68

HIREM-12L

3-4,5 15-26 88-69,5

CNNC

13-14 6-7 89-79

12

Приведенные сплавы выпускаются следующими фирмами: "GENERAL

MOTORS" (MQP-A, B), "ВНИИНМ–НЕТРАММ" (БЗМП-1, 2, 3), "OSMC

"

(HIREM-16L), "OSMC-KOON" (HIREM-12H), "OSMC-PHILIPS" (HIREM-12L

),

"

CHINA

NNC

"

481

480

как обеспечивает минимальное окисление БЗС и исключает

кри

сталлизацию аморфной структуры и рост зерна при нагреве,

т.е. устраняет во многом те недостатки, которые присущи мето-

ду горячего прессования.

Свойства серийно выпускаемых постоянных магнитов на

основе быстрозакаленных сплавов системы Nd-Fe-B

торговой

марки NEOLIT NQ представлены в табл. П.41. Эти магниты яв-

ляются аналогами постоянных магнитов марки MQ

, магнитные

свойства которых уже были приведены выше (см. табл. П.38).

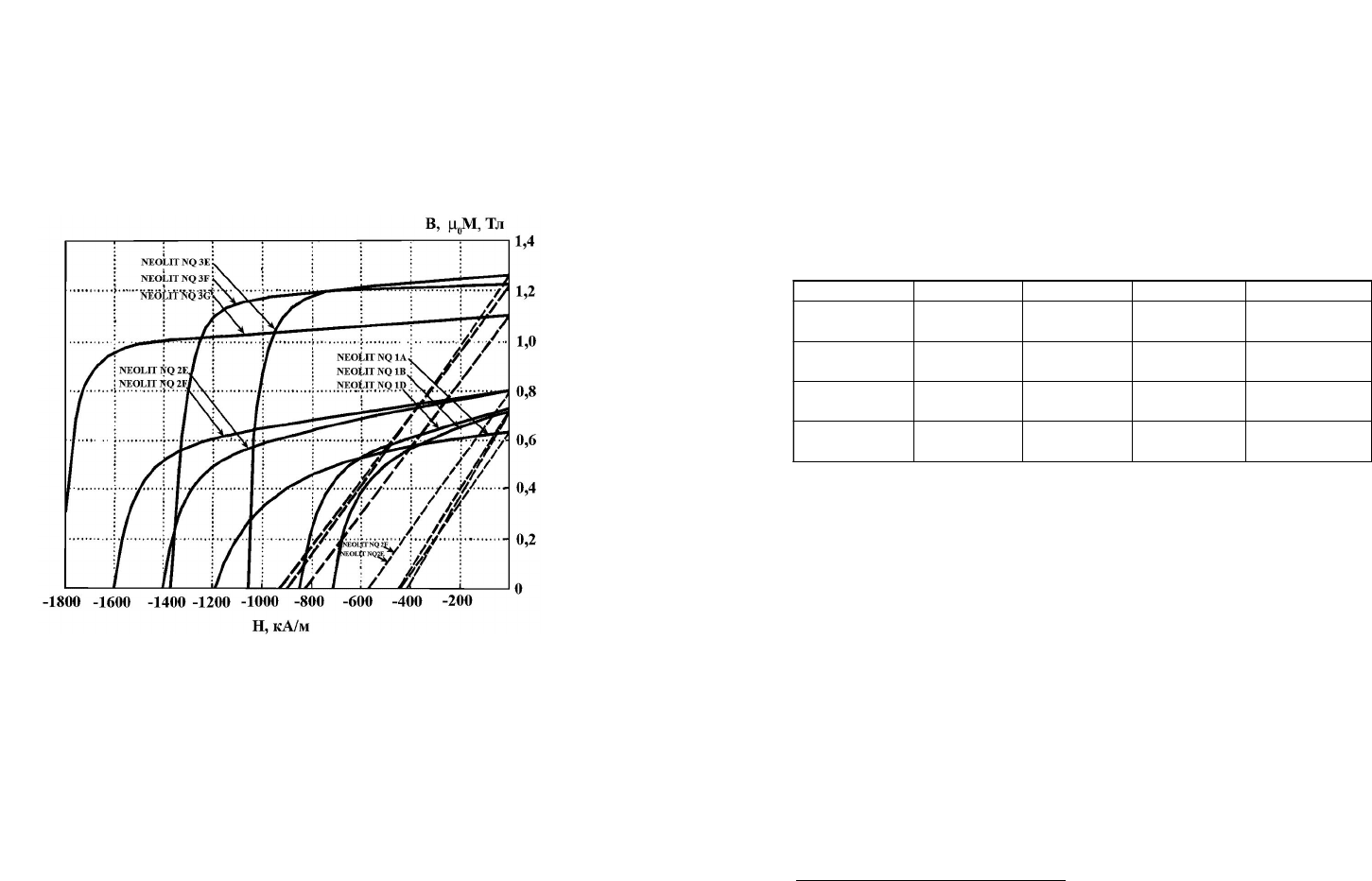

Кривые размагничивания постоян

ных магнитов этой серии

представлены на рис. П.55.

Таблица П.41

Магнитные свойства постоянных магнитов на основе БЗС

системы Nd-Fe-B

14

Марка Тип

B

r

, Тл

H

cM

, кА/м

(

BH

)

max

,

кДж/м

3

NEOLIT NQ 3E

NEOLIT NQ 3F

NEOLIT NQ 3G

анизотропный

1,25

1,23

1,10

1040

1360

1840

288

280

224

NEOLIT NQ 2E

NEOLIT NQ 2F

изотропный 0,8

0,8

1440

960

112

112

NEOLIT NQ 1A

NEOLIT NQ 1B

NEOLIT NQ 1D

изотропный 0,63

0,69

0,70

1200

720

880

72

80

76

Анизотропные магниты, изготовленные методом горячего

прессования и последующей осадки (NEOLIT-NQ-3E, F, G), ха-

рактеризуются высокими значениями магнитных свойств. Мак-

симальные значения остаточной индукции и магнитной энергии

имеют магниты NEOLIT-NQ-3E

, практически не содержащие

легирующих добавок и поэтому обладающие низкой коэрци-

тивной силой. Легирование тяжелыми РЗМ, например Dy

или

Tb, в сочетании с небольшими добавками Co и Al

приводит к

повышению H

cM

анизотропных магнитов (NEOLIT NQ 3F,G

),

хотя и снижает величину

0

М и (BH)

max

.

14

Магниты выпускаются германской фирмой "MTD Magnet Technik Deutsch-

land

GMBH

" по лицензии фирмы "

Magnequench

", США.

тотвердой фазы Nd

2

Fe

14

B, создание максимально воз

можной

степени совершенства кристаллической текстуры и, нако

нец,

получение однородной, по размеру зерен, микрострукту

ры.

Приведенное выше значение (BH)

max

вплотную приближает

ся к

так

называемому технически д

остижимому пределу магнитной

энергии для постоянных маг

нитов на основе соединения

Nd

2

Fe

14

B, а именно (BH)

max

= =450 ± 12 кДж/м

3 13

.

Стоимость таких уникальных магнитов из-

за сложной и

прецизионной технологии их изготовления заметно превышает

стоимость спеченных магнитов, выпускаемых серийно и име

ю-

щих (BH)

max

до 320 кДж/м

3

. Однако уже в настоящее время п

о-

стоянные магниты на основе сплавов системы Nd-Fe-B с эк

с-

тремально высокой магнитной энергией находят применение в

современной технике, например, для изгото

вления томографов и

накопителей информации в ЭВМ.

Технические достижения последних лет убедительно пок

а-

зали, что альтернативный порошковой металлургии метод пол

у-

чения постоянных магнитов, основанный на применении быс

т-

розакаленных сплавов, позволяет изгота

вливать магниты почти

со столь же высокими магнит

ными свойствами, как у спеченных

постоянных магнитов, полученных по традиционной технол

о-

гии. При использовании технологии типа «магнеквенч-процес

с»

максимальные свойства были получены у горячедеформирова

н-

ных магнитов, изготовленных из БЗС на основе системы Nd-Fe

-

B

с добавками Cо и Ga. При оптимальном составе, отве

чающем

Nd

13,2

Fe

72,5

Co

7,5

Ga

0,5

B

6

, достигнута величина (BH)

max

= 386 кДж/м

3

.

Дальнейший прогресс в технологии изготовления постоя

н-

ных магнитов из БЗ

С позволил достичь в них максимальной

магнитной энергии (BH)

max

= 430 кДж/м

3

. Эти свойства были

получе

ны на магнитах, приготовленных из быстрозакаленного

порошка с аморфной структурой, который перед горячей оса

д-

кой уплотнялся методом прессования взрывом. Такой метод п

о-

лучения компакта, подвергаемого в дальнейшем горячей осадке,

имеет преимущество перед методом горячего прессования, так

13

Технически достижимый предел (BH)

max

определяется с учетом пре

дельно

возможных значений объемной доли фазы Nd

2

Fe

14

B и предельного соверше

н-

ства ее кристаллической текстуры.

483

482

Благодаря легированию исходного сплава, например, таки-

ми металлами, как Dy, Co, Al, Си, выпускаемые магниты харак-

теризуются широкой гаммой свойств. Как и в случае анизо-

тропных магнитов, изготовленных методом горячей осадки

(NEOLIT NQ ЗЕ, F, G), для рассматриваемой серии магнитов

характерно снижение величин B

r

и (BH)

max

и повышение уровня

H

cM

в результате легирования. Отметим, что введение кобальта

позволяет существенно поднять точку Кюри и, соответственно,

расширить область рабочих температур.

Таблица П.42

Магнитные свойства анизотропных постоянных магнитов

на основе БЗС системы Nd-Fe-B с радиальной текстурой

15

Марка Тип

B

r

, Тл

H

cM

, кА/м (

BH

)

max

, кДж/м

3

ND-31SHR min

max

1,08

1,18

1600

2000

232

264

ND-31HR min

max

1,14

1,24

1120

1440

240

280

ND-35R min

max

1,22

1,32

1040

1360

280

320

ND-39R min

max

1,28

1,35

840

1240

304

344

Среди магнитов этой серии постоянные магниты марки

ND-31SHR характеризуются наибольшей величиной коэрцитивной

силы и точки Кюри и поэтому имеют максимальную рабочую

температуру (до 200С). Наоборот, у магнитов марки ND-39R,

имеющих наиболее высокие значения магнитной энер

гии,

сравнительно низкая величина коэрцитивной силы и, следова-

тельно, относительно низкая рабочая температура (до 100С).

Магниты ND-31HR и ND-35R характеризуются промежуточными

значениями коэрцитивной силы и остаточной индукции.

На рис. П.57 приведены измеренные при различных темпе-

ратурах кривые размагничивания высокоэнергетического по-

стоянного магнита марки ND-39R, которые позволяют оценить

величину максимальной рабочей температуры. Широкая гамма

свойств магнитов с радиальной текстурой обеспечивает рацио-

нальный выбор марок постоянных магнитов для использования

их в конкретных приборах и устройствах.

15

Постоянные магниты, выпускаемые японской фирмой "

Daido

Steel

Co

.

Ltd

.

".

Горячепрессованные магниты (NEOLIT NQ 2E, F) характ

е-

ризуются пониженными значениями остаточной индукции по

сравнению с анизотропными магнитами вследствие отсутствия у

них кристаллической текстуры, а также средними значениями

H

cM

благодаря экономному легированию (пониженная конце

н-

трация тяжелых РЗМ).

Наиболее низкими свойствами обладают холоднопрессова

н-

ные изотропные магниты марки NEOLIT NQ 1 (А,B,D

), плотность

которых существенно ниже, чем у горячепрессованных магнитов.

Рис. П.55. Кривые размагничивания изотропных и анизотропных ма

г-

нитов системы Nd-Fe-B (см. табл. П.41), изготовленных по технол

о-

гии «Магнеквенч». Пунктирными линиями показаны кривые размагн

и-

чивания в координатах B(H)

Как уже было отмечено выше, высокую степень кристалл

и-

ческой текстуры мож

но достичь не только в результате горячей

осадки, но и путем экструзии горячепрессованных заготовок

(текстура радиального типа), которая обычно осуществляется

при повышенных температурах. В табл. П.42 представлены ма

г-

нитные свойства серийно выпускаемых маг

нитов с радиальной

текстурой, изготовляемых из БЗС системы Nd-Fe-B.