Яковлев П.И., Тюрин А.П., Фортученко Ю.А. Портовые гидротехнические сооружения

Подождите немного. Документ загружается.

усилия, передаваемые на причал,

резко возрастают и происходит ускорен-

ный износ устройства.

Рези новые ци л и н др и чес кие отбой н ые

устройства (рис. 11.1, в) имеют наруж-

ный диаметр D 150—1500 мм, внутрен-

ний диаметр d у них, как правило, ра-

вен половине наружного, массу на 1 м

длины 16—1600 кг/м, усилие, передавае-

мое на причал (при деформации 6

50—460 кН/м при энергоемкости 1,4—

150 кДж/м. В нашей стране чаще всего

используются цилиндрические аморти-

заторы, имеющие диаметр D =400 мм,

d—200 мм, длину 2000 мм.

По имеющимся графикам по извест-

ной энергии, которой обладает швартую-

щееся судно, определяют деформацию

амортизатора, а по ней определяют уси-

лие, передаваемое на причал. Эффектив-

ны отбойные приспособления из напол-

ненных воздухом баллонов, имеющих

форму автомобильных шин. Диаметр по-

добных амортизаторов пневматического

типа, устанавливаемых также между су-

дами при перегрузке на плаву, достигает

3 м, поглощаемая энергия — до 450

кДж, допускаемая статическая нагруз-

ка—до 1000 кН. Используются авиа-

ционные шины или специально изготов-

ленные баллоны.

Пневматические отбойные устройства

(рис. 11.1, и), часто называемые кранца-

ми, являются одними из наиболее энер-

гоемких. Толщина оболочки в них со-

ставляет ~2 % от ее диаметра и все

время испытывает только растяжение.

Благодаря значительной податливости

они передают на причал сравнительно

небольшие усилия. В случае чрезмер-

ного сжатия при аварийном навале воз|-

дух выпускается через предохранитель-

ный клапан, вмонтированный в торцо-

вый фланец. При этом вместе с увеличе-

нием податливости кранца возрастает

его энергоемкость.

Длина выпускаемых цилиндрических

кранцев колеблется от 1,5 до 9 м в за-

висимости от диаметра D ^0,3-т-4,5 м,

рабочее давление 0,08—0,25 МПа, мас-

са 4—8625 кг, толщина оболочки 9—

18 мм. При 6/D - 55 % энергоемкость

составляет 0,6—4870 кДж, а усилие,

передаваемое сооружению, 13—6290 кН.

Максимальные размеры Могут иметь

кранцы типа «Иокогама».

В СССР для швартовки судов один

к другому в открытом море применя-

лись резиновые плавучие кранцы диа-

метром D0,9 м и предельной нагрузкой

130 кН. В настоящее время крупные

суда оборудуются кранцами отечествен-

ного производства диаметром D = 3 м,

длиной 6 м, поглощающие энергию 1260

кДж и имеющие расчетную нагрузку

2020 кН.

Пневматические амортизаторы обла;

дают очень большой деформативностью-

поперечные размеры этих элементов до-

статочно велики. Эти недостатки частич-

но устраняются при использовании гид-

равлических амортизаторов, в которых

масло выжимается поршнем в специаль-

ную камеру. В первоначальное положе-

ние поршни возвращаются, например,

под воздействием специальной пружи-

ны. Однако в таком амортизаторе из-за

малой сжимаемости масла и конечного

времени на перелив усилие почти сразу

достигает максимального значения, и

удар получается жестким. В связи с

этим предложены гидропневматические

отбойные устройства (рис. 11,1 к). В

одной из таких конструкций кольцевой

резиновый баллон надевается на сталь-

ную отбойную сваю. Эластичная гори-

зонтальная диафрагма отделяет верх-

нюю часть подушки, заполненную воз-

духом, от нижней, которая заполнена

водой и сообщается через отверстия с

акваторией. При навале судна вода вы-

жимается из нижней части, а воздух

в верхней части сжимается, что делает

удар менее жестким.

Отбойные сваи большого диаметра мо-

гут быть оборудованы поплавками-бара-

банами высотой и диаметром до 4 м и

более с резиновыми амортизаторами.

Регулирование плавучести барабанов

производится их балластировкой. В пе-

риод шторма и ледостава они могут

быть подняты цепями вверх или опуще-

ны на дно. Суда, пришвартованные за

кнехты барабанов, не нуждаются в регу-

лировании длины швартовов при изме-

нении уровня. Дно барабана можно уда-

лить и использовать принцип воздушно-

го колокола. Подсоединив воздухопро-

вод от компрессора, можно изменить

231

0736

шs

Pffi

232

объем воздушной подушки и регулиро-

вать плавучесть колокола, а также опус-

кать его на дно.

В механических амортизаторах (рис.

11.1, л) пружина того или иного типа

помещается в защитные цилиндры. Не-

достатками пружинных амортизаторов

являются резкая отдача при восстанов-

лении поглощенной при сжатии энергии

и сложность в эксплуатации.

В гравитационных отбойных устрой-

ствах (рис. 11.1, м) выступающие за

линию кордона тяжелые железобетон-

ные или бетонные блоки подвешиваются

на цепях, канатах или тягах, или опи-

раются на катки, движущиеся по нак-

лонным стальным направляющим.

К недостаткам гравитационных отбой-

ных устройств следует, в частности, от-

нести затруднения в приеме судов мень-

шего размерения, так как нужны допол-

нительные амортизирующие устройства,

опасность раскачивания блоков в штор-

мовую погоду для судов и сооружения

и трудности в восприятии значительных

продольных усилий при швартовке суд-

на.

Созданы отбойные приспособления, где

гашение энергии происходит в процессе

погружения в воду емкости с положи-

тельной плавучестью. В гидродинами-

ческих амортизаторах энергия подходя-

щего судна гасится встречным потоком

воды, создаваемым насосами. Заметим,

что некоторые из предложенных уст-

ройств приближаются к механизмам,

что снижает их надежность.

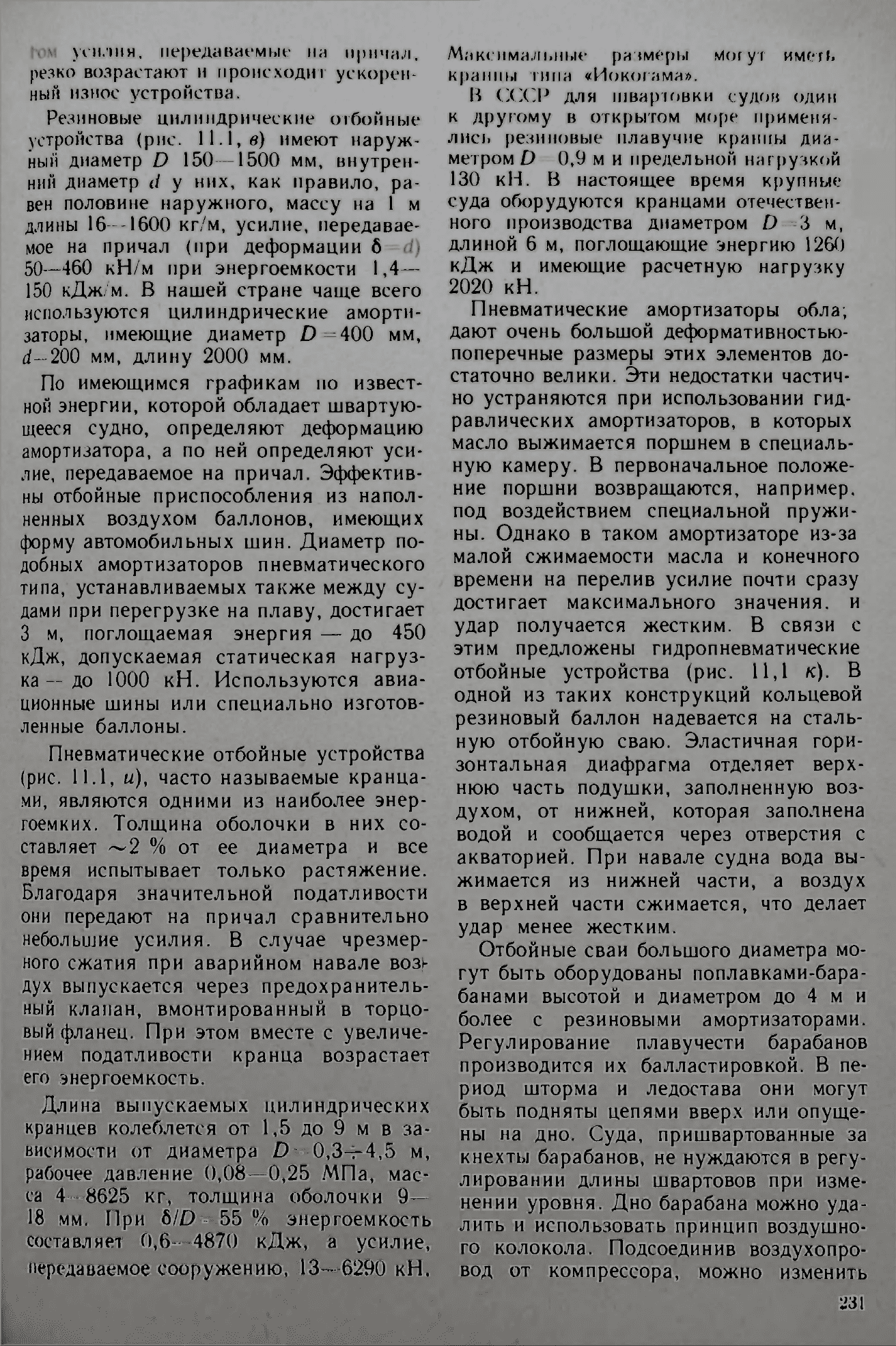

Рис. 111. Типы отбойных устройств:

а—деревянная отбойная рама с горизонтальными ли-

цевыми брусьями; б

—

резиновые монолитные ци-

линдрические элементы; в

—

трубчатые амортизато-

ры; г —трубчатые элементы, работающие на осевое

сжатие; д

—

амортизаторы Рейкина из металлических

пластин и резиновых элементов; е•*»• резиновые амор-

тизаторы типа Лорд; ж

—

трапецеидальные резино-

вые амортизаторы; л

—

усовершенствованные трапе-

цеидальные амортизаторы; и—пневматические амор-

тизаторы с оплеткой из автомобильных скатов; к Щ

гидравлический амортизатор в холостом и рабочем |

состоянии; л ~~ механический в виде последовательно

соединенных менее жесткой цилиндрической и бо-

лее жесткой тарельчатой пружины; м

—

гравитаци-

онное. примененное на причале Бальоми в Неаполе:

/

—

рым; 2 — цепь; 3 штанга; 4 — амортизатор; 5

—

металлический лист; б

—

скоба; 7

—

закладной лист;

Н анкер; 9

—

опорный элемент;

10 ***

бетонный блок

массой 16 т; II

—

деревянная отбойная рама; 12 -

иодвески: 13 резиновые цилиндры;

14 —

чугунная

01Ливка массой 3,5 т

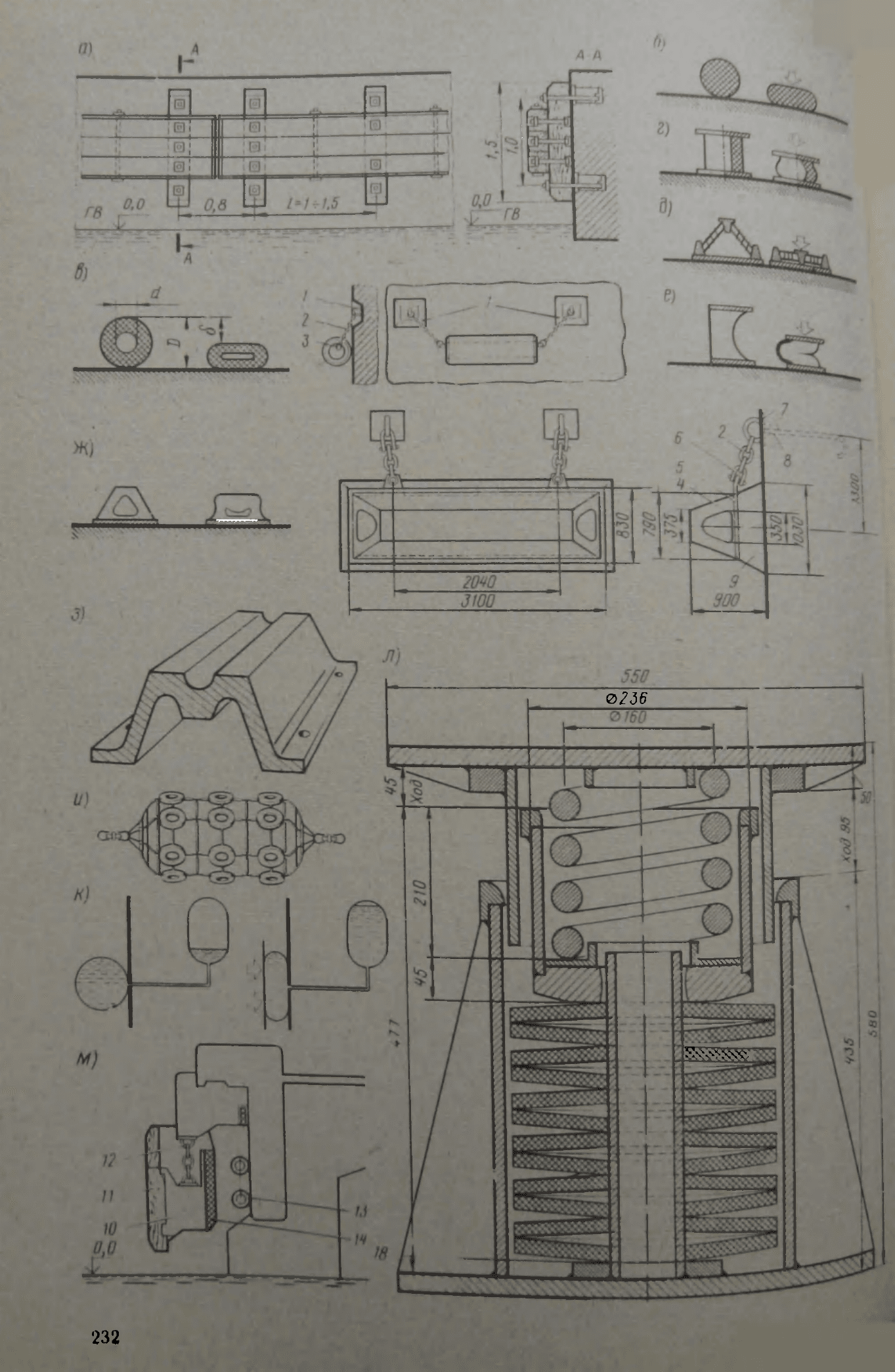

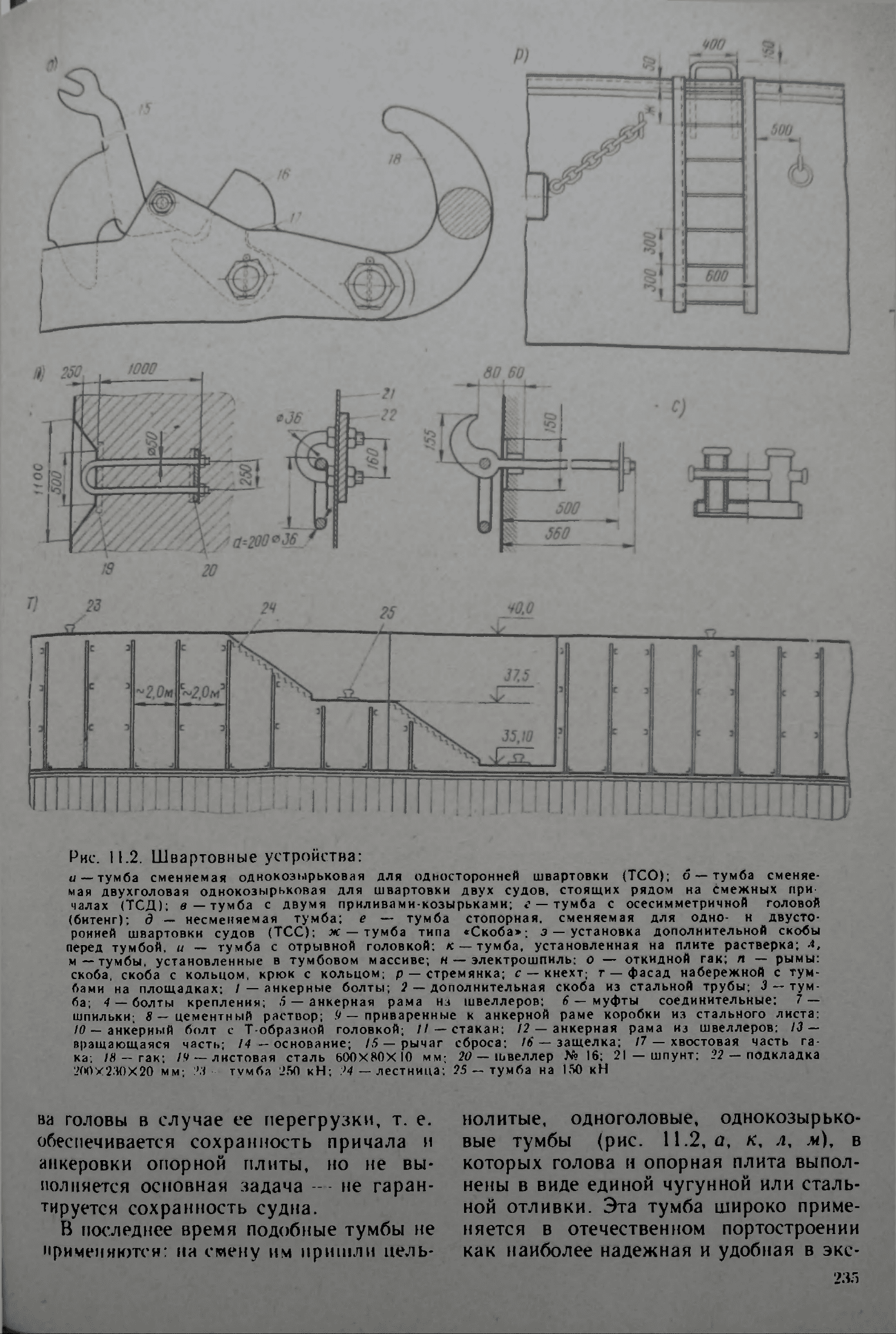

§ 11.2. ШВАРТОВНЫЕ УСТРОЙСТВА

Причальные сооружения оборудуют

швартовными тумбами, рымами и крю-

ками (гаками) (рис. 11.2). Швартовные

устройства должны быть надежными и

долговечными. Необходимо, чтобы с их

помощью можно быстро производить

швартовку и снятие со швартовов, обе-

спечивать при любой погоде безопасную

стоянку судна при минимальном износе

швартовных канатов.

Тумбы представляют собой пустоте-

лые чугунные или стальные отливки,

заполняемые после установки бетоном.

Железобетонные тумбы применяют ред-

ко. Допускаемые нагрузки на применяю-

щиеся иногда тумбы в виде деревянных

одиночных свай или свайных кустов не

превышают 12—20 кН. Тумбы различают

по числу голов — одно- (рис. 11.2, а) и

двухголовые (рис. 11.2,6); по числу

приливов-козырьков в верхней части —

одно-, двухкозырьковые (рис. 11.2, в),

допускающие на узких пирсах двусто-

роннюю швартовку, а также тумбы с

круглым грибовидным козырьком, назы-

ваемые еще битенгами (рис. 11.2, г); по

степени сменяемости — несменяемые и

заменяемые; по способу крепления к при-

чальному сооружению.

Прикордонными называют тумбы, ус-

танавливаемые на расстоянии 0,5—1 м

от кордона с шагом 20—30 м вдоль при-

чала, которые бывают только сменяемы-

ми.

Тумбы, располагаемые в тылу прича-

лов и предназначенные для заводки до-

полнительных швартовных концов, в

случае шторма называют тыловыми. Ка-

наты, идущие к тыловым тумбам, меша-

ют движению транспорта и кранов, не-

безопасны для людей и в современных

условиях такие тумбы применяются ред-

ко. Тыловые тумбы могут быть сменяе-

мыми и несменяемыми. Они устанавли-

ваются на бетонных массивах, одиноч-

ных сваях или на низких свайных рост-

верках за сооружением.

Преимуществом несменяемых тумб

является простота заделки. Широко при-

менялась в портах цельнолитая козырь-

ковая тумба, коробчатая опорная плита

которой с помощью анкеров наглухо

заделывалась

-

в бетон. Более проста в

ш

изготовлении

и

установке -цельнолитая

козырьковая тумба (рис. 11.2, д), длин-

ный ствол которой

с

использованием

анкерных болтов намертво заделывался

в тумбовый массив.

При использовании двухголовых од-

нокозырьковых тумб исключаются за-

жим, трение

и

пересечение швартовов.

Эти тумбы могут применяться на при-

чалах для крупнотоннажных судов.

В СССР использовалось анкерное уст-

ройство

в

виде наглухо заделанной

в

бетон

при помощи анкерных болтов

длинной

стальной трубы, к верхней части

которой болтами крепилась

сменяема»

литая голова тумбы.

Съемная одноголовая

цельной

тумба со стопорным

устройством

р

11.2, е)

и

съемная

цельнолитая

^

сварная тумба типа «Скоба»

(рис-

jL

ж) могут применяться на причала^

и пассажирских причалах при крf

клоненных швартовных канатах.

В разборной одноголовой ojj

зырьковой тумбе голова болтав J

няется

с

наглухо заделанной ofy

плитой.

В

случае необходимости ш

может быть снята

и

заменена U|

В этой тумбе использован приниИ

234

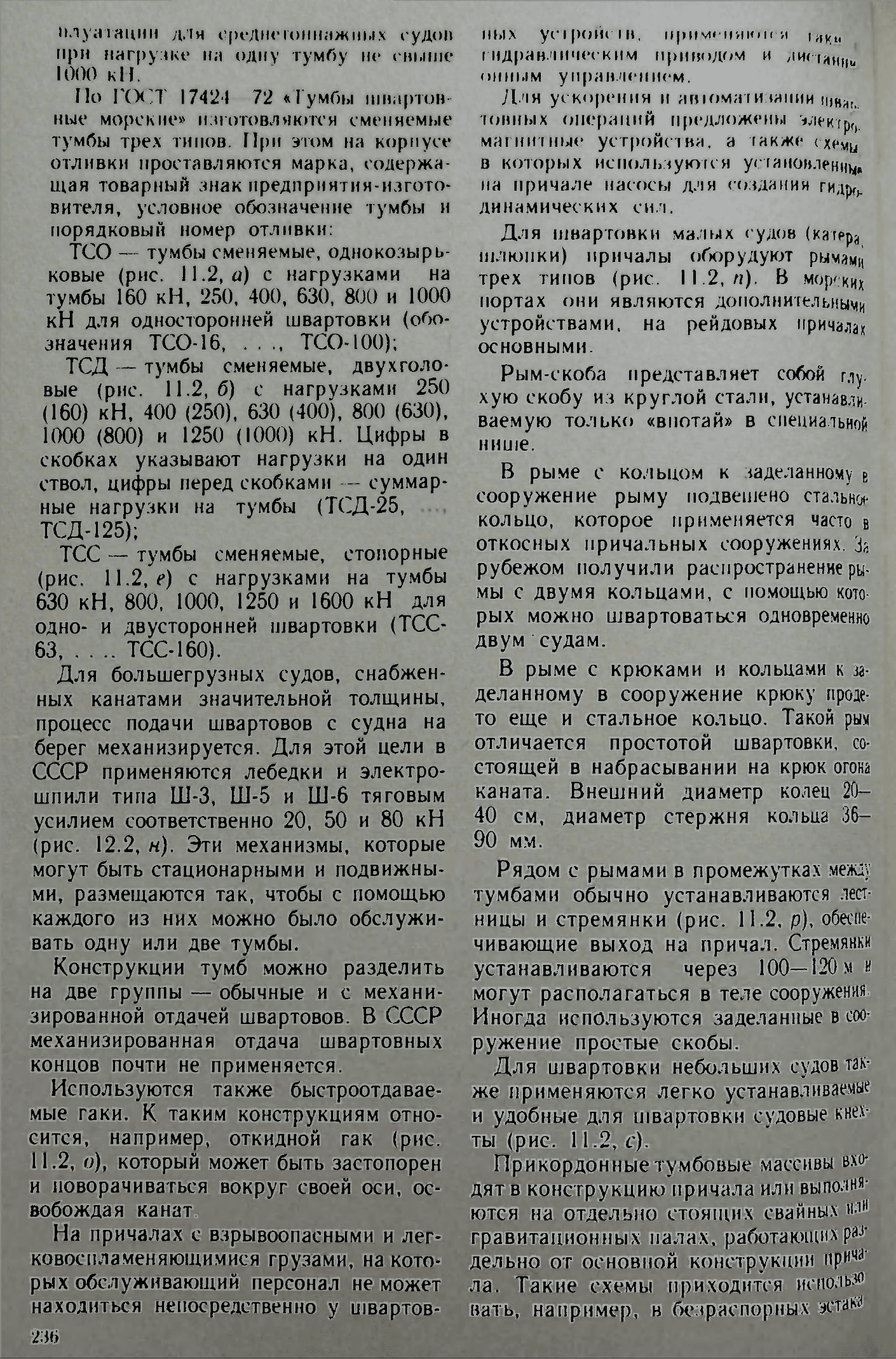

Рис. 11.2. Швартовные устройства:

а

—.

тумба сменяемая однокозырьковая для односторонней швартовки (TCO); б —тумба сменяе-

мая двухголовая однокозырьковая для швартовки двух судов, стоящих рядом на Смежных при-

чалах (ТСД); в—тумба с двумя приливами-козырьками; г — тумба с осесимметричной головой

(битенг); д — несменяемая тумба; е —- тумба стопорная, сменяемая для одно- н двусто-

ронней швартовки судов (ТСС); ж — тумба типа «Скоба»; з — установка дополнительной скобы

перед тумбой, и — тумба с отрывной головкой; к —тумба, установленная на плите растверка; 4>

м—тумбы, установленные в тумбовом массиве; к — электрошпиль: о — откидной гак; п — рымы;

скоба, скоба с кольцом, крюк с кольцом; р — стремянка; с — кнехт; г — фасад набережной с тум-

бами на площадках: / — анкерные болты; 2 — дополнительная скоба из стальной трубы; 3 — тум-

ба; 4 — болты крепления; 5 — анкерная рама нз швеллеров; 6 — муфты соединительные; 7 —

шпильки;

Я

— цементный раствор; 9 — приваренные к анкерной раме коробки из стального листа:

Ю —

анкерный болт с Т-образиой головкой; // — стакан; 12 — анкерная рама из швеллеров: 13 —

вращающаяся часть; 14—основание; 15 — рычаг сброса: 16 — защелка; /7 — хвостовая часть га-

ка: 18 ~ гак; 19 — листовая сталь 600

X

80X10 мм

:

20 — швеллер Ш 16; 21 — шпунт: 22 — подкладка

200x 230X 20 мм;

>3

- тумба 250 кН;

>4

~ лестница; 25 — тумба на 150 кН

ва головы в случае ее перегрузки, т. е.

обеспечивается сохранность причала и

анкеровки опорной плиты, но не вы-

полняется основная задача — не гаран-

тируется сохранность судна.

В последнее время подобные тумбы не

применяются: на смену им пришли цель-

нолитые, одноголовые, однокозырько-

вые тумбы (рис. 11.2, а, к, л, м), в

которых голова и опорная плита выпол-

нены в виде единой чугунной или сталь-

ной отливки. Эта тумба широко приме-

няется в отечественном портостроении

как наиболее надежная и удобная в экс-

235

илуатации для ореднетоннажных судов

при нагрузке на одну тумбу не свыше

1000 кН.

По ГОСТ 17424 72 «Тумбы швартов-

ные морские» изготовляются сменяемые

тумбы трех типов. При этом на корпусе

отливки проставляются марка, содержа-

щая товарный знак предприятия-изгото-

вителя, условное обозначение тумбы и

порядковый номер отливки:

ТСО — тумбы сменяемые, однокозырь-

ковые (рис. И Д а) с нагрузками на

тумбы 160 кН, 250, 400, 630, 800 и 1000

кН для односторонней швартовки (обо-

значения TCO-I6, . . „ ТСО-100);

ТСД — тумбы сменяемые, двухголо-

вые (рис. 11.2,6) с нагрузками 250

(160) кН, 400 (250), 630 (400), 800 (630),

1000 (800) и 1250 (1000) кН. Цифры в

скобках указывают нагрузки на один

ствол, цифры перед скобками — суммар-

ные нагрузки на тумбы (ТСД-25,

ТСД-125);

ТСС — тумбы сменяемые, стопорные

(рис. 11.2,*) с нагрузками на тумбы

630 кН, 800, 1000, 1250 и 1600 кН для

одно- и двусторонней швартовки (ТСС-

63, . . ТСС-160).

Для большегрузных судов, снабжен-

ных канатами значительной толщины,

процесс подачи швартовов с судна на

берег механизируется. Для этой цели в

СССР применяются лебедки и электро-

шпили типа Ш-3, Ш-5 и Ш-6 тяговым

усилием соответственно 20, 50 и 80 кН

(рис. 12.2, н). Эти механизмы, которые

могут быть стационарными и подвижны-

ми, размещаются так, чтобы с помощью

каждого из них можно было обслужи-

вать одну или две тумбы.

Конструкции тумб можно разделить

на две группы — обычные и с механи-

зированной отдачей швартовов. В СССР

механизированная отдача швартовных

концов почти не применяется.

Ис пол ьзуются та кже быстроотдавае-

мые гаки. К таким конструкциям отно-

сится, например, откидной гак (рис.

11,2, о), который может быть застопорен

и поворачиваться вокруг своей оси, ос-

вобождая канат.

На причалах с взрывоопасными и лег-

ковоспламеняющимися грузами, на кото-

рых обслуживающий персонал не может

находиться непосредственно у щвартов-

236

ных устройств, применяются гаки

гидравлическим приводом и листаний

онным управлением.

Для ускорения и автоматизации tut**

товных операций предложены электр^

магнитные устройства, а также схему

в которых используются установленные

на причале насосы для создания гидр^

динамических сил.

Для швартовки малых судов (катера

шлюпки) причалы оборудуют рымаод|

трех типов (рис. 11.2, п), В морских

портах они являются дополнительными

устройствами, на рейдовых причалах

основными.

Рым-скоба представляет собой глу-

хую скобу из круглой стали, устанавли-

ваемую только «вгютай» в специальной

нише.

В рыме с кольцом к заделанному в

сооружение рыму подвешено стальное

кольцо, которое применяется часто в

откосных причальных сооружениях. За

рубежом получили распространение

ры-

мы с двумя кольцами, с помощью кото-

рых можно швартоваться одновременно

двум судам.

В рыме с крюками и кольцами к за-

деланному в сооружение крюку проде-

то еще и стальное кольцо. Такой рым

отличается простотой швартовки, со-

стоящей в набрасывании на крюк огона

каната. Внешний диаметр колец 20-

40 см, диаметр стержня кольца 36-

90 мм.

Рядом с рымами в промежутках между

тумбами обычно устанавливаются лест-

ницы и стремянки (рис. 11.2, р), обеспе-

чивающие выход на причал. Стремянки

устанавливаются через 100—120

м

и

могут располагаться в теле сооружения.

Иногда используются заделанные в соо-

ружение простые скобы.

Для швартовки небольших судов так-

же применяются легко устанавливаемые

и удобные для швартовки судовые кнех-

ты (рис. 11.2, с).

При кордонные тумбовые массивы вхо-

дят в конструкцию причала или выполни*

ются на отдельно стоящих свайных или

гравитационных палах, работающих раз*

дельно от основной конструкции при^'

ла. Такие схемы приходится использо

вать, например, в безраспорных эстак^

дах, которые не могут воспринять швар-

товную нагрузку.

При расчете тумбы предполагается,

что три каната могут быть направлены

под различными углами в плане (от 0°

до 90°) и по вертикали. При использова-

нии удлиненных швартовных канатов

динамические усилия и рывки сглажи-

ваются.

Расчеты на прочность тела самой тум-

бы производятся в конструкторских бю-

ро заводов-изготовителей по расчетным

швартовным усилиям.

В процессе проектирования для расче-

та самого причального сооружения и

элементов крепления тумбы (рыма) оп-

ределяется для расчетных судов в соот-

ветствии с СНиП 4.06.04 82 сила, вос-

принимаемая одной тумбой, независимо

от количества судов, швартовы кото-

рых заведены за тумбу. По найденному

таким образом усилию подбирают тум-

бы, которые изготовляют на усилия

160 кН, 250, 400, 630, 800, 1000, 1250

и 1600 кН. Заметим, что в настоящее

время нагрузки на тумбы не подразде-

ляются на обычные и штормовые, од-

нако при расчете углы наклона швар-

товов для тумб на кордоне и в тылу

принимаются различными. В необхо-

димых случаях в сооружениях под тум-

бовые узлы забиваются дополнитель-

ные свайные опоры, выполняется до-

полнительная анкеровка и др. На реч-

ных причалах тумбы могут устанав-

ливаться в несколько ярусов по вы-

соте (рис. 11.2, т), например, в спе-

циальных нишах. Небольшие суда мо-

гут швартоваться также и к одиночным

отбойным сваям.

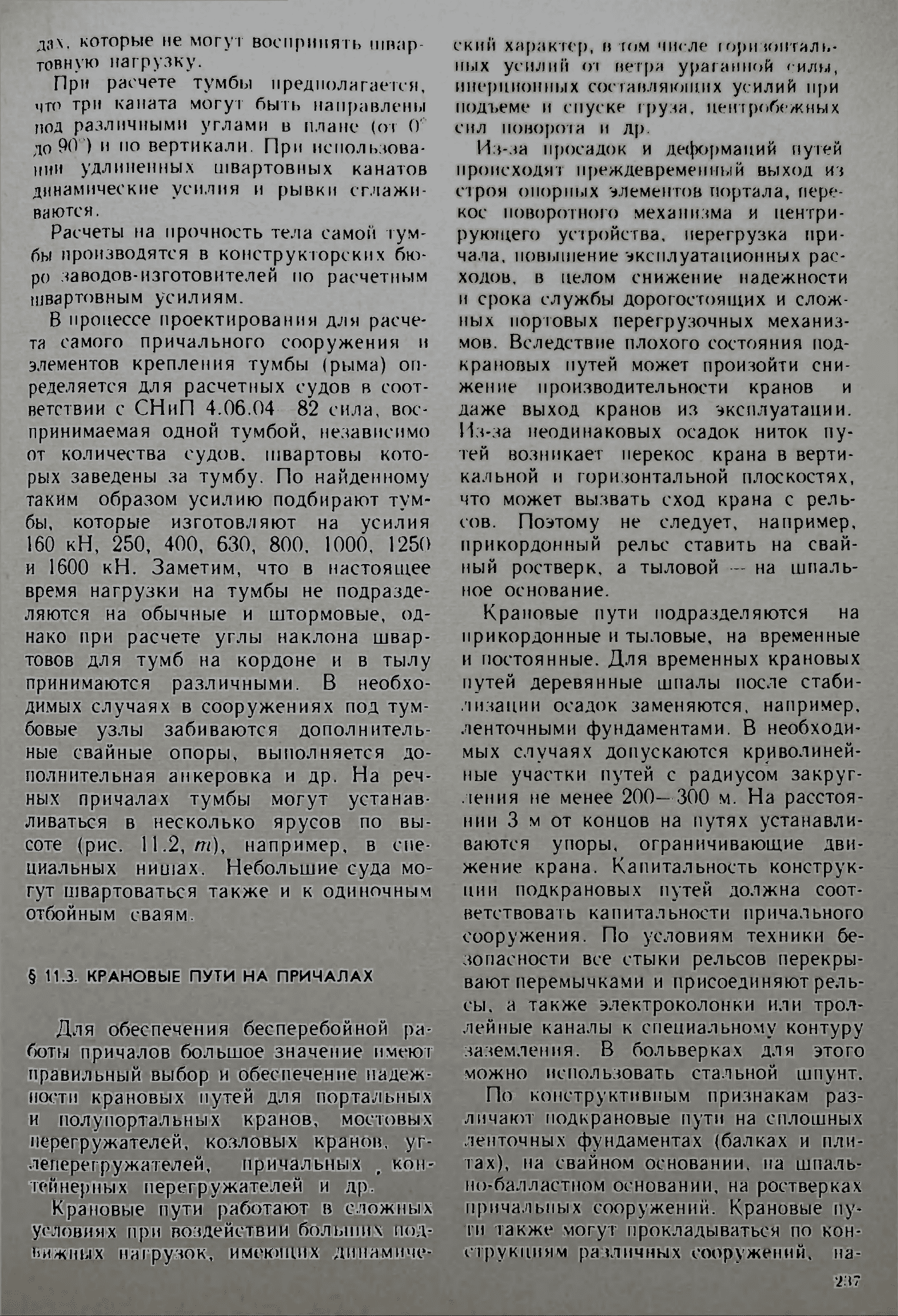

§ 11.3. КРАНОВЫЕ ПУТИ НА ПРИЧАЛАХ

Для обеспечения бесперебойной ра-

боты причалов большое значение имеют

правильный выбор и обеспечение надеж-

ности крановых путей для портальных

и полупортальных кранов, мостовых

перегружателей, козловых кранов, уг-

леперегружателей, причальных

#

кон-

тейнерных перегружателей и др.

Крановые пути работают в сложных

условиях при воздействии больших под-

вижных нагрузок, имеющих динамиче-

ский характер, в том числе горизонталь-

ных усилий от ветра ураганной силы,

инерционных составляющих усилий при

подъеме и спуске груза, центробежных

сил поворота и др.

Из-за просадок и деформаций путей

происходят преждевременный выход из

строя опорных элементов портала, пере-

кос поворотного механизма и центри-

рующего устройства, перегрузка при-

чала, повышение эксплуатационных рас-

ходов, в целом снижение надежности

и срока службы дорогостоящих и слож-

ных портовых перегрузочных механиз-

мов. Вследствие плохого состояния под-

крановых путей может произойти сни-

жение производительности кранов и

даже выход кранов из эксплуатации.

Из-за неодинаковых осадок ниток пу-

тей возникает перекос крана в верти-

кальной и горизонтальной плоскостях,

что может вызвать сход крана с рель-

сов. Поэтому не следует, например,

прикордонный рельс ставить на свай-

ный ростверк, а тыловой — на шпаль-

ное основание.

Крановые пути подразделяются на

прикордонные и тыловые, на временные

и постоянные. Для временных крановых

путей деревянные шпалы после стаби-

лизации осадок заменяются, например,

ленточными фундаментами. В необходи-

мых случаях допускаются криволиней-

ные участки путей с радиусом закруг-

ления не менее 200—300 м. На расстоя-

нии 3 м от концов на путях устанавли-

ваются упоры, ограничивающие дви-

жение крана. Капитальность конструк-

ции подкрановых путей должна соот-

ветствовать капитальности причального

сооружения. По условиям техники бе-

зопасности все стыки рельсов перекры-

вают перемычками и присоединяют рель-

сы, а также электроколонки или трол-

лейные каналы к специальному контуру

заземления. В больверках для этого

можно использовать стальной шпунт.

По конструктивным признакам раз-

личают подкрановые пути на сплошных

ленточных фундаментах (балках и пли-

тах), на свайном основании, на шпаль-

но-балластном основании, на ростверках

причальных сооружений. Крановые пу-

ти также могут прокладываться по кон-

струкциям различных сооружений, на-

Ш

J so

ЗвО> J f

ти на железобетонных сваях; л, м. н, о

ние рельсов;

**

~~ металлический концевой

20 мм выше уровни покрытии; 2 — подкладка;

даст. 6 - подушка из крупнозернистого песка;

щую способность, в 1,4—1,6 раза большую, а осадку, в

лах; 8 железобетонная плита;

V —

слой рубероида; 10

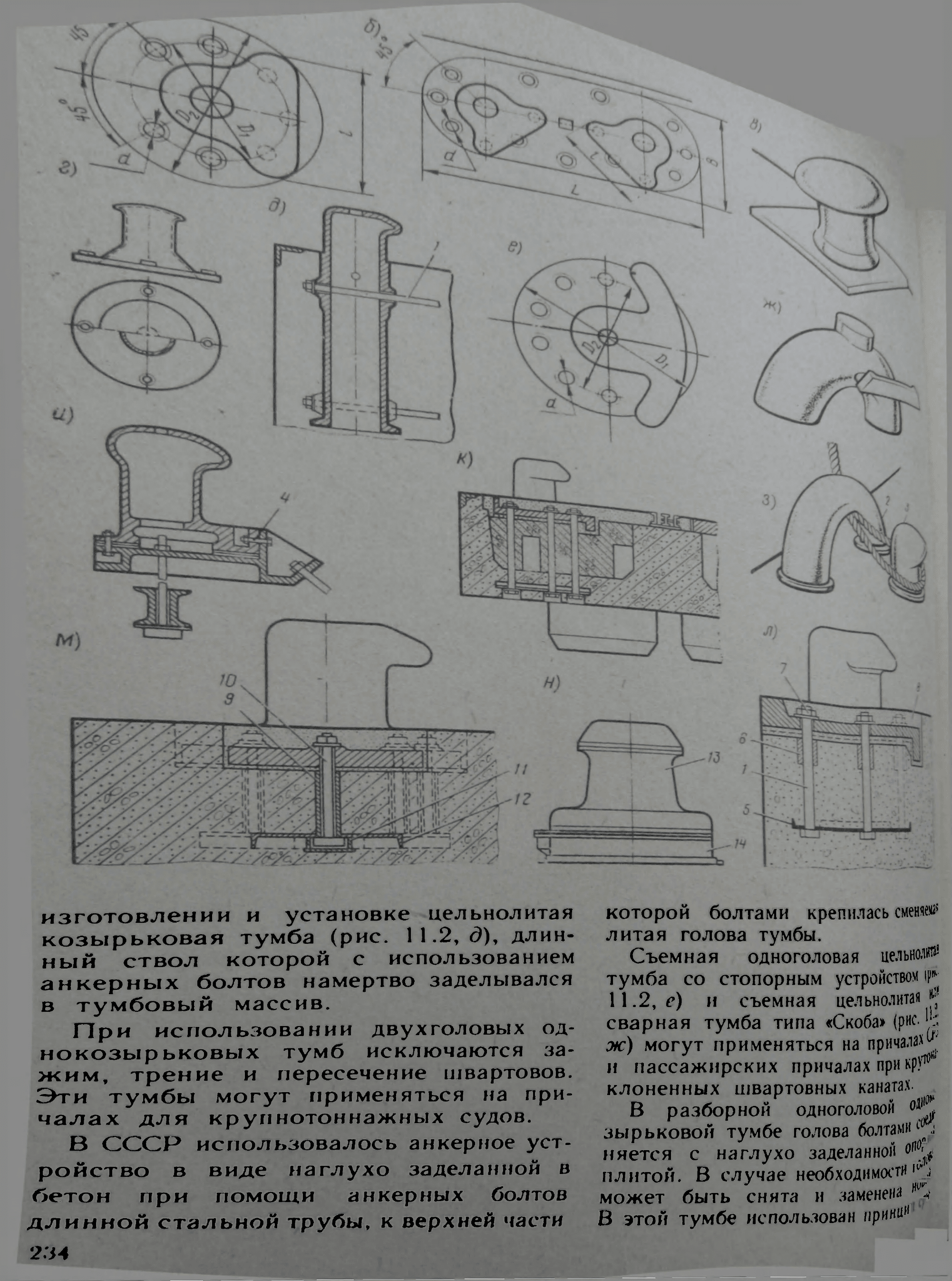

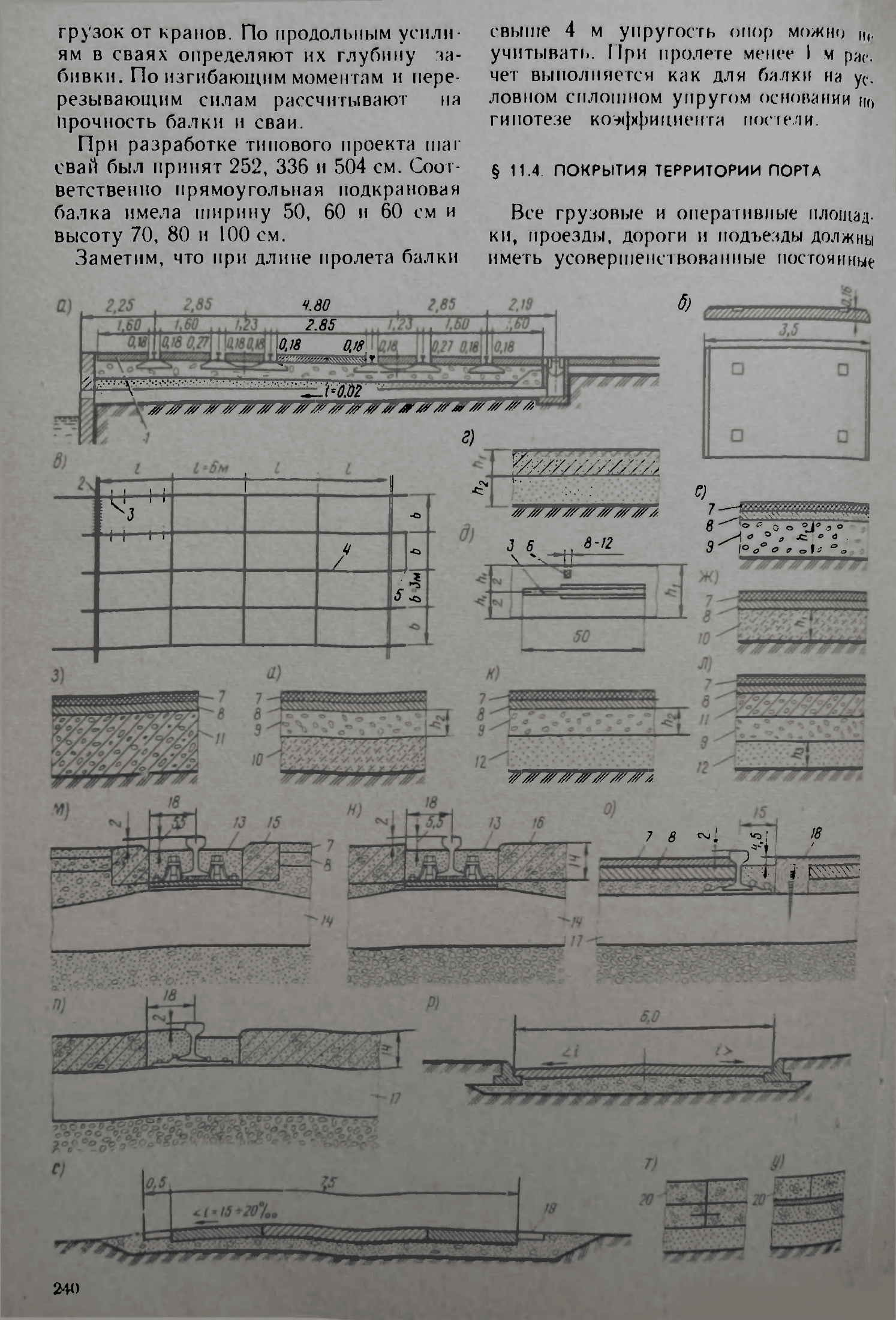

Рис. 11.3. Подкрановые пути:

л — на деревянных шпалах длиной I

расстоянием между шпалами 0,45—0,90 м;

<5 —

на железобетонных шпалах; в — на клиновидных

железобетонных шпалах; г — на ленточном фун-

даменте в виде железобетонной плиты прямо-

угольного сечения; д на ленточном фундаменте

в виде железобетонной балки таврового сечение;

е — пути на деревянных сваях; ж

%

э, и, к — пу-

вертикальное крепление рельсов; п, р — боковое крелле-

упор, / — рельс Р-50, головка которой расположена на

И - шпала, 4 — покрытие. 5 — щебеночный бал-

7 — клиновидные шицлы, обеспечивающие несу*

,5—2 доза меньшую, чем на обычных щм-

закладные элементы стыка в виде сталь

ных планок, предотвращающих выкрашивание бетона; // — стыковочный стержень; /2 ~ асфаль-

тобетон в прирельсовой канавке; 13 *<- металлический колпачок с войлочной пробкой; /4 - обмазка

битумом; 13 ~ доска; /$ — железобетонная балка со стыком; 12 - шпалы через 50 см; 16 • про-

гоны; 19 ~ насадки; 20 — деревянные сваи через 1,0 м; Л железобетонные сваи; W — железо

бетонные балки прямоугольного 0,6X0.9 м или таврового сечении с пролетом 1,7—5 м; М - но

перечная балка; 24 — костыли; ?5 — подкладка на резины; 26 — буковая втулка; 37 - подкладка

из кардоиита; 39 — болт клеммный, завертываемый в подкладку; 2.9 клемма прижимная. 30

шуруп путевой раздельного крепления; 31 ~ анкерный болт глухого креиления косынка; 3}

планка; <И — упорный деревянный брус; 35 уголок; 36 W накладка

т

пример складов (рис. 11.3). Крепление

рельсов к шпалам и балкам (рис. 11.3,

>, м

%

н

у

о, /I, р) является слабым местом

подкрановых путей: под действием цик-

лических динамических нагрузок креп-

ления расшатываются и деформируют-

ся, для их восстановления требуется

постоянный ремонт.

Пути на шпально-балластном основа-

нии (рис. 11.3, а, б, в\, отличающиеся

небольшой строительной стоимостью и

простотой конструкции, ранее повсе-

местно сооружались для портальных

кранов массой до 250 т при грузоподъ-

емности не свыше 20 т. Для более тя-

желых портальных кранов, контейнер-

ных перегружателей, козловых кранов

пути устанавливаются на ленточных фун-

даментах (рис. 11.3, г, 5). Для различ-

ных тяжелых специальных перегрузоч-

ных установок массой более 500—600 т

при нагрузке на каток до 300—400 кН

и более применяются пути на свайном

основании (рис. 11.3, е

9

щ з, и, к). Их

используют также в условиях недоста-

точной несущей способности грунта и

в случаях, когда хотят избежать пере-

дачу усилия от крана на причал.

Ленточные железобетонные фундамен-

ты для путей применяются в случаях,

когда грунты обладают хорошей несу-

щей способностью и осадки стабилизи-

ровались. Эти фундаменты выполняются

в виде плит прямоугольного сечения

(рис. 11.3, г) для более легких кранов

при небольшой глубине промерзания

или чаще в виде балок таврового сече-

ния (рис. 11.3, д) для более тяжелых

кранов при значительной глубине про-

мерзания грунта.

В обычных условиях пути на железо-

бетонных сваях представляют собой же-

лезобетонные балки таврового или пря-

моугольного сечения, монолитно свя-

занные с одиночными (рис. 11.3, ж) или

парными (рис. 11.3,з, и, к) вертикаль-

ными или наклонными сваями. Две сваи

могут располагаться в одной поперечной

плоскости или размещаться в шахмат-

ном порядке.

Крановые пути рассчитываются на

вертикальные нагрузки от воздействия

катков крана и на горизонтальные на-

грузки от воздействия ветра и инерци-

онных сил. Рассматриваются ада слу-

чаи: кран работает и кран не работает

при действии ураганного ветра. При

определении нагрузок в необходимых

случаях используются паспортные ха-

рактеристики крана. Учитывая неболь-

шие значения скоростей передвижения

крана, вертикальные нагрузки прини-

маются без учета динамичности. При

расположении подкрановых путей не-

посредственно на набережной они конст-

руируются и рассчитываются совместно

с основной конструкцией причала. Име-

ются типовые проекты путей, разрабо-

танные для различных значений усилий

на каток и расчетных сопротивлений

грунта основания.

Элементы крановых путей на шпаль-

ном основании — рельсы и шпалы —

рассчитывают как балки на упругом ос-

новании по гипотезе коэффициента по-

стели. При этом рельс рассматривается

как бесконечно длинная балка на равно-

упругих опорах (шпалах), загружен-

ная сосредоточенными силами, шпала —

как балка конечной длины, загруженная

в середине сосредоточенной силой.

Плиты и балки в расчетном отношении

представляют собой балки на сплошном

упругом основании и могут рассчиты-

ваться по любому из известных мето-

дов. Расчет сводится к построению линий

влияния для различных сечений балки

с последующим их загружением для

определения моментов, поперечных сил,

реактивных напряжений и осадок с

помощью таблиц безразмерных орди-

нат. Обычно плиты и балки относятся

к группе бесконечных узких балок, в

которых в поперечном направлении рас-

пределение реактивных давлений прини-

мается равномерным. В данном случае

вполне удовлетворительным является

простейший расчет с использованием

гипотезы Винклера. При этом расчетные

значения можно получить путем проб-

ных установок нагрузок от кранов.

Балки на железобетонных сваях рас-

считывают с использованием канониче-

ских уравнений пяти моментов как не-

разрезную многопролетную балку на

упругих опорах. После построения ли-

ний влияния изгибающие моменты и

перерезывающие силы для различных

сечений балки можно определить, на-

пример, путем пробных установок на-

239

грузок от кранов. По продольным усили-

ям в сваях определяют их глубину за-

бивки. По изгибающим моментам и пере-

резывающим силам рассчитывают на

Прочность балки и сваи.

При разработке типового проекта шаг

свай был принят 252, 336 и 504 см. Соот-

ветственно прямоугольная подкрановая

балка имела ширину 50, 60 и 60 см и

высоту 70, 80 и 100 см.

Заметим, что при длине пролета балки

Ш

свыше 4 м упругость опор можно н<*

учитывать. При пролете менее I м рас.

чет выполняется как для балки на ус.

ловном сплошном упругом основании но

гипотезе коэффициента постели.

§ 11.4. ПОКРЫТИЯ ТЕРРИТОРИИ ПОРТА

Все грузовые и оперативные площад.

ки, проезды, дороги и подъезды должны

иметь усовершенствованные постоянные

2.85

0,18 0J8I

ЗйшезшшЗх

ф

/у ".•••!.Л'.-.-.'.'.••'.•••••••'.-.'••••.I.::-...

г

И.!....i.I.

111

IJ ,

4ГУ' ••"•ъъя^Х'Ш

г^^тпгжжтпгжшппппгжтжжжш

г)

II «1

1

1

r-V

•о

'II" 1 г

/

•CJ

h

5

vt^

£

^ЖЖЖЖл

ЖЖЖ^ЖЖЖ/,

J в В-12

\ N^tt

Q

17- шшшшшш

8 ^^y^ lyTo

вЖШШШЛ

ТЖЖ7ГЖЖЖЖ2

7 8 М

<о

|

RR

/8

t

ш ж ш

240