Васильева Л.С. Автомобильные эксплуатационные материалы

Подождите немного. Документ загружается.

Продуктами прямой перегонки нефти являются дистилляты,

выкипающие в следующих интервалах температур, °С: бензино-

вый 35-200,

лигроиновый

120-240,

реактивное топливо

60-315,

керосиновый

140-300,

дизельное топливо

150-360,

газойлевый

230-360,

соляровый

300-400.

Из

газойле-соляровых

фракций

получают дизельное топливо.

Тяжелый остаток отгона - мазут. На его долю приходится

50% сырья. Мазут используют как для получения топлив, масел,

так часто и в качестве котельного топлива.

В зависимости от принятой схемы нефтепереработки (топ-

ливной, масляной, нефтехимической) число фракций и интерва-

лы их кипения могут изменяться с учетом выработки заданного

ассортимента товарных нефтепродуктов.

Получаемые путем прямой перегонки дистилляты служат

в основном лишь сырьем для товарных нефтепродуктов.

Такое сырье затем подвергают специальной очистке и смеше-

нию в определенных пропорциях с топливными фракциями,

полученными другими способами. Прямая перегонка нефти

дает примерно 10 ... 15% бензина, 15 ... 20% реактивного топ-

лива или керосина, 15 ... 20% дизельного топлива и около 50%

мазута. Обладая высокой химической стабильностью, пря-

могонные

нефтепродукты имеют недостаточно высокий вы-

ход светлых нефтепродуктов (бензина, керосина, дизельного

топлива).

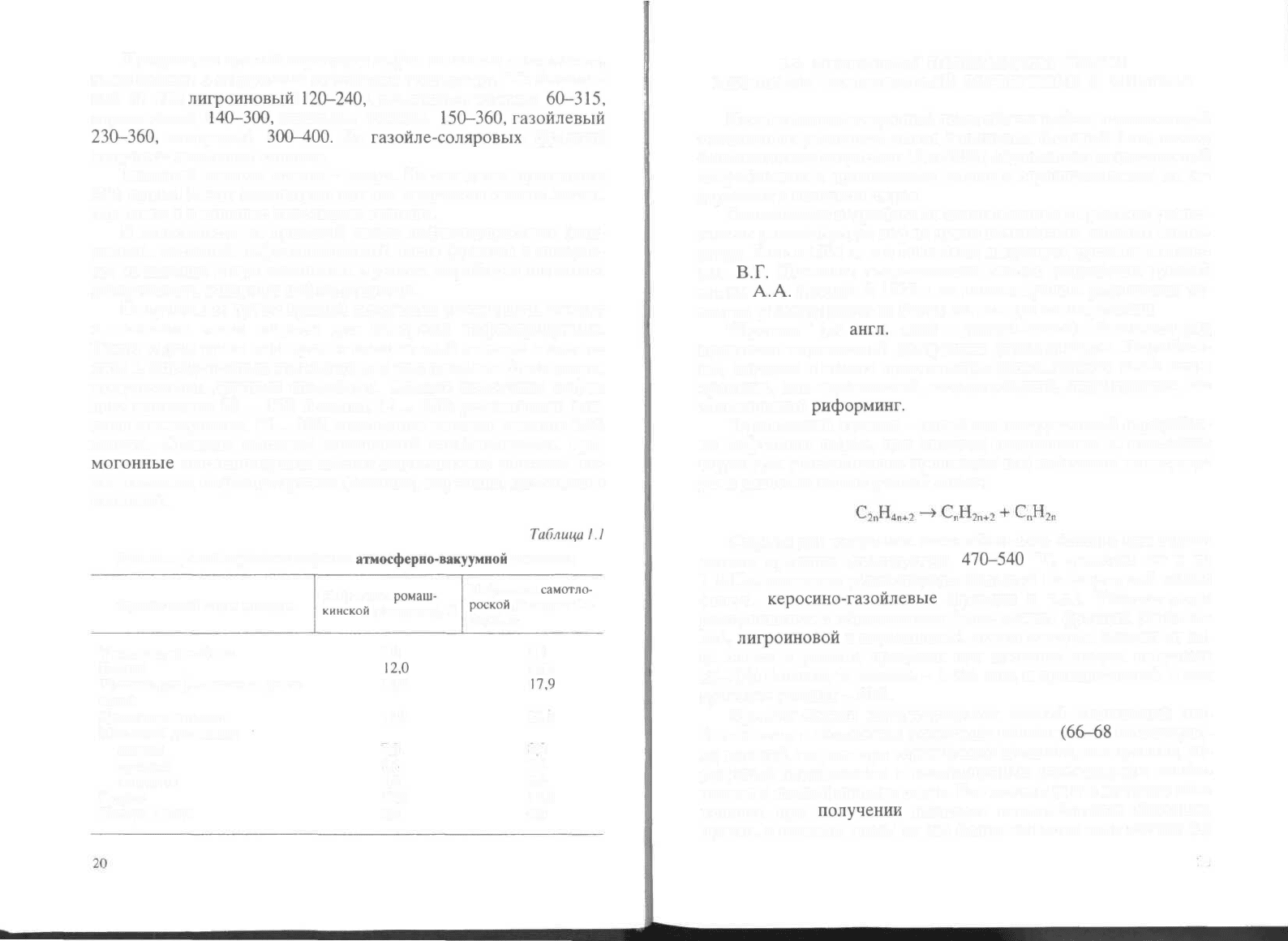

Таблица

1.1

Данные прямой перегонки нефти на

атмосферно-вакуумной

установке

Фракционный состав и потери

Нефть типа

ромаш-

кинской

(Татарстан), %

Нефть типа

самотло-

роской

(Западная Си-

бирь), %

Углеводородный газ 1,0 1,1

Бензин

12,0

18,3

Топливо для реактивных двига- 16,3

17,9

телей

Дизельное топливо

Масляный дистиллят:

17,0

20,3

легкий

средний

тяжелый

Гудрон

Потери и вода

7,0

8,4

6,6

30,8

0,9

S.3

7,5

5,9

19,8

0,9

1.3. ВТОРИЧНАЯ ПЕРЕРАБОТКА НЕФТИ

МЕТОДАМИ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ И СИНТЕЗА

Использование вторичной переработки нефти, позволяющей

значительно увеличить выход топливных фракций (так, выход

бензина может возрасти с 15 до 60%) обусловлено возрастающей

потребностью в производстве топлив и ограниченностью их со-

держания в исходном сырье.

Остановимся подробнее на использовании в практике расще-

пления углеводородов нефти путем воздействия высоких темпе-

ратур. Еще в 1891 г. эта идея была выдвинута русским инжене-

ром

В.

Г.

Шуховым; теоретические основы разработал русский

химик

А.

А.

Летний. В 1875 г. он описал процесс разложения тя-

желых углеводородов на более легкие при их нагревании.

"Крекинг" (от

англ,

crack - расщепляться) обозначает ряд

процессов термической деструкции углеводородов. Разработа-

ны, изучены и имеют практическое использование такие виды

крекинга, как термический, каталитический, гидрокрекинг, ка-

талитический

риформинг.

Термический крекинг - такой вид деструктивной переработ-

ки нефтяного сырья, при котором расщепление и изменение

структуры углеводородов происходят под действием температу-

ры и давления по следующей схеме:

Сырьем для получения автомобильного бензина при терми-

ческом крекинге (температура

470-540

°С, давление от 2 до

7 МПа) являются углеводороды большой молекулярной массы

(мазут,

керосино-газойлевые

фракции и т.д.). Углеводороды

расщепляются с образованием более легких фракций (бензино-

вой,

лигроиновой

и керосиновой), выход которых зависит от ви-

да сырья и режима процесса: при крекинге мазута получают

25-30% бензина (в остатке - 5-8% газа и крекинг-мазут), а при

крекинге газойля - 60%.

Крекинг-бензин характеризуется низкой химической ста-

бильностью и невысоким октановым числом

(66-68

по моторно-

му методу), так как при термическом крекинге, как правило, об-

разуются парафиновые и ненасыщенные углеводороды олефи-

нового и диолефинового рядов. Его используют в качестве ком-

понента при

получении

товарных автомобильных бензинов,

правда, с каждым годом во все более меньших количествах (на

21

новых нефтеперерабатывающих заводах установки термическо-

го крекинга не применяют).

Каталитический крекинг - это основной метод получения

высококачественного и стабильного бензина из тяжелых

фракций, выкипающих при температуре

300-500

°С. Его осо-

бенность по сравнению с термическим крекингом состоит в ис-

пользовании катализаторов. При применении последних про-

цессы деструкции позволяют получить изомерные, наиболее

ценные для бензинов углеводороды. В качестве сырья исполь-

зуют

газойлевую

или соляровую фракции прямой перегонки

нефти, а иногда соляровый дистиллят вакуумной перегонки

мазута. Условия проведения каталитического крекинга тако-

вы:

температура

-

450-525

°С,

давление

-0,06-0,14

МПа

(близ-

кое к атмосферному),

алюмосиликатные

катализаторы

(10-30%

А1

2

О

3

,

70-90%

SiO

2

,

небольшое количество других

окислов, например,

Fe

2

O

3

и СаО).

Ряд установок в последнее время переводят на новые цеолит-

содержащие

катализаторы, которые активнее алюмосиликатов.

Основное же их достоинство - они еще больше увеличивают со-

держание в бензине изомерных соединений и уменьшают коли-

чество ненасыщенных углеводородов.

Каталитический крекинг дает возможность получать продук-

ты, содержание изоалканов и ароматических углеводородов в ко-

торых достигает 55%, цикланов

20-25%.

В то время как в резуль-

тате термического крекинга образуются продукты с высоким со-

держанием алкенов и алкадиенов, что является основной причи-

ной их низкого качества, при применении каталитического кре-

кинга они составляют всего 5-9%; общий выход бензиновых

фракций в этом случае достигает 50% и более.

Продукция каталитического крекинга - бензиновый дистил-

лят (применяется как компонент товарных бензинов), богатый

изоалканами, цикланами и ароматическими углеводородами и

имеющий хорошую химическую стабильность, так как в нем пра-

ктически отсутствуют непредельные углеводороды. Октановое

число фракции составляет 78-85 (по моторному методу).

Таким образом, каталитический крекинг позволяет увели-

чить выход бензина с одновременным повышением его качества.

Гидрокрекинг. Выход бензинов в продуктах термического и

даже каталитического крекинга не превышает

40-50%

от исход-

ного сырья, что обусловлено недостатком в них водорода.

Разновидностью каталитического крекинга, но уже в при-

сутствии водорода, является гидрокрекинг. Кроме увеличения

выхода целевого продукта, он может быть использован и для

гидроочистки продукта прежде всего от серы, что имеет боль-

шое значение, особенно при переработке сырья с высоким ее

содержанием.

Гидрокрекинг - процесс переработки нефтепродуктов (га-

зойлей, нефтяных остатков и др.), сочетающий крекирование и

гидрирование сырья. Процесс проводится под давлением водоро-

да 15-20 МПа при температуре

370-450

°С в присутствии

алюмо-

кобальтомолибденового или алюмоникельмолибденового ката-

лизатора. Октановые числа бензиновых фракций, получаемых

при гидрокрекинге - 85-88 (по исследовательскому методу). Гид-

рокрекинг повышает выход светлых нефтепродуктов (бензина,

дизельного топлива, реактивного топлива).

Каталитический риформинг. В отечественной нефтеперера-

батывающей промышленности риформинг занимает важное ме-

сто и является основным способом производства высококачест-

венных бензинов (в частности, бензинов АИ-93 и АИ-98). В ка-

честве сырья для этого процесса переработки нефтепродуктов

обычно используют бензиновые фракции первичной перегонки

нефти, выкипающие в пределах

85-180

°С.

Риформинг проводят в среде водородсодержащего газа

(70-90%

(об.) водорода остальное - низшие углеводороды) при

температуре

480-540

°С, давлении

2-4

МПа и в присутствии мо-

либденового (гидроформинг), или платинового (платформинг)

катализатора. Платформинг как более удобный и безопасный

процесс в значительной степени вытеснил гидроформинг.

Бензин каталитического риформинга используют как вы-

сокооктановый компонент автомобильных бензинов (октано-

вое число 85 по моторному методу и 95 по исследовательско-

му) или для выделения аренов, составляющих в этих бензинах

50-60%

(масс.).

Коксование. Утилизация тяжелых остатков крекинга может

быть проведена коксованием.

Коксование - это процесс получения дистиллята широкого

фракционного состава и нефтяного кокса из мазута, полугудро-

на, гудрона крекинг-остатков и др. методом их нагревания без до-

ступа воздуха. Коксование нефтяных остатков протекает при

505-515 °С под давлением

0,2-0,3

МПа.

23

Бензин, полученный коксованием, отличается низким окта-

новым числом

(60-67

по моторному методу) и значительным со-

держанием серы (1-2%).

Высокооктановые компоненты бензина получают из побоч-

ных продуктов крекинга и коксования. Целевые продукты про-

цесса - изооктан (октановое число 100),

алкилат

(алкилбензин)

и

алкилбензол.

Все эти продукты находят широкое применение в качестве

добавок к товарным бензинам. В результате повышается их де-

тонационная стойкость. В нефтеперерабатывающей промыш-

ленности широко внедряются комплексные автоматизирован-

ные установки.

Синтезирование. Для получения индивидуальных углеводо-

родов, обладающих высокими антидетонационными свойствами

и используемых в качестве добавок к бензинам (изооктан, алкил-

бензин, алкилбензол и др.), применяют синтезирование. Эти про-

цессы осуществляют в присутствии катализаторов.

Алкилбензин получают из газов крекинга и риформинга.

При алкилировании к молекулам углеводородов присоединяют-

ся

алкильные

радикалы. При изомеризации происходит пере-

группировка атомов в молекуле, в результате чего образуются

молекулы с

изоструктурой,

обеспечивающей требуемые свойст-

ва топлив. Сырьем при изомеризации служат легкие прямогон-

ные

бензиновые фракции.

Топлива из нефтяных газов. По происхождению нефтяные

газы подразделяются на естественные, выделяющиеся попутно с

нефтью из скважин или добываемые в газовых месторождениях

независимо от нефти, и искусственные (промышленные), к кото-

рым относят газы, получаемые при прямой перегонке нефти и

при деструктивной переработке нефтяного сырья. Естественные

нефтяные газы - это

алканы

(от метана

СН

4

и выше), в которых

в виде примесей могут присутствовать, небольшие количества

СО

2

,

N

2

и

H

2

S.

По углеводородному составу газы, получаемые

при перегонке нефти качественно не отличаются от состава ес-

тественных газов. Однако количественное отличие характеризу-

ется меньшим содержанием

СН

4

и большим

С

5

Н

12

и выше.

При переработке нефтяных газов получают как газообраз-

ные, так и жидкие топлива.

Очистка топливных дистиллятов и получение товарных авто-

мобильных бензинов.

Для выработки топлива с необходимыми эксплуатацион-

ными свойствами от нежелательных компонентов очищают

дистилляты, полученные путем прямой перегонки нефти. В ре-

зультате перегонки нефти из нее не удаляются смолисто-ас-

фальтовые вещества, сернистые соединения, органические ки-

слоты и другие нежелательные примеси, ухудшающие качест-

во топлива. Смолисто-асфальтовые вещества увеличивают на-

гароотложение на деталях; сернистые соединения и кислоты

влияют на коррозию и износ деталей; непредельные углеводо-

роды снижают стабильность топлив. Топливные дистилляты в

этом случае нельзя использовать непосредственно как товар-

ное топливо. Существуют как химические, так и физические

методы очистки.

Химическая очистка - очистка нефтепродуктов серной кис-

лотой, щелочью, солями и поглотительными растворами, вступа-

ющими в химические реакции с вредными соединениями. Проду-

кты реакции, образовавшиеся при обработке, удаляют из дистил-

лятов промывкой водой и водными растворами щелочи с после-

дующим отстаиванием.

Физическая очистка - это очистка нефтепродуктов специ-

альными адсорбентами (поглотителями) и растворителями,

адсорбирующими вредные соединения или растворяющими

их. В качестве адсорбентов используют твердые вещества с

тонкой пористой структурой (активированный уголь, силика-

гель, различные глины). Такая очистка основана на избира-

тельном поглощении соответствующих соединений, находя-

щихся в очищаемом продукте. Смолистые, сернистые и азоти-

стые вещества собираются на пористой поверхности адсорбен-

та и их удаляют вместе с ним. Адсорбционная очистка произ-

водится посредством фильтрования паров топлива через опре-

деленный слой адсорбента. Расход последнего составляет

1 ... 2% от массы топлива.

В настоящее время для удаления серы широко применяют

метод гидроочистки (каталитический процесс). Процесс проте-

кает в атмосфере водорода при температуре от 300 до 430 °С и

давлении до 5-7 МПа, в присутствии катализатора и водорода

идет процесс гидратирования (насыщения) непредельных углево-

дородов; одновременно почти полностью удаляются соединения

серы (на

90-92%).

Поэтому продукты гидрокрекинга обычно не

нуждаются в дальнейшей очистке.

Таким образом, методы очистки топливных дистиллятов (хи-

мические и физические) применяют в различных комбинациях в

зависимости от способа получения нефтепродуктов, их назначе-

ния, наличия нежелательных примесей и требований к глубине

очистки.

Низкотемпературные свойства топлив (прежде всего ди-

зельных) улучшаются при применении

депарафинизации

- час-

тичном удалении парафина. В качестве растворителей исполь-

зуют ацетон и жидкий пропан, дихлорэтан и другие жидкости,

имеющие низкую температуру кипения. Смесь охлаждают и по-

сле застывания парафина фильтруют. Парафин остается на

фильтре, а растворители снова используют для очистки топли-

ва после их отгонки.

Для получения товарных сортов топлив смешивают различ-

ные очищенные топливные дистилляты, добавляя в них присад-

ки - вещества, ввод которых в небольших количествах сущест-

венно улучшает один или ряд показателей эксплуатационных

свойств нефтепродуктов.

Присадки к топливам подразделяют по их целевому назначе-

нию. Разработаны и широко применяют следующие группы при-

садок.

/ группа. Присадки, улучшающие процесс сгорания топлива в

двигателях, - антидетонаторы, присадки, уменьшающие нагаро-

образование, сокращающие задержку воспламенения, и противо-

дымные

присадки.

// группа. Присадки, способствующие сохранению первона-

чальных показателей качества топлива, - антиокислительные

присадки, замедляющие процессы окислительной полимериза-

ции в топливе,

присадки-деактиваторы

металлов и диспергирую-

щие присадки, препятствующие выделению различных осадков

из топлив.

/// группа. Присадки, предотвращающие вредное воздействие

топлив на топливную аппаратуру, топливопроводы, емкости для

хранения и топливные баки. К этой группе относятся противоиз-

носные

и противокоррозионные, моющие присадки.

IV группа. Присадки, облегчающие эксплуатацию двигате-

лей при низких температурах, - вещества, понижающие тем-

пературу застывания топлив

(депрессаторы),

а также присад-

ки, предотвращающие выделение кристаллов льда.

В зависимости от назначения топлив в них вводят компози-

ции из перечисленных видов присадок. Для бензинов, напри-

26

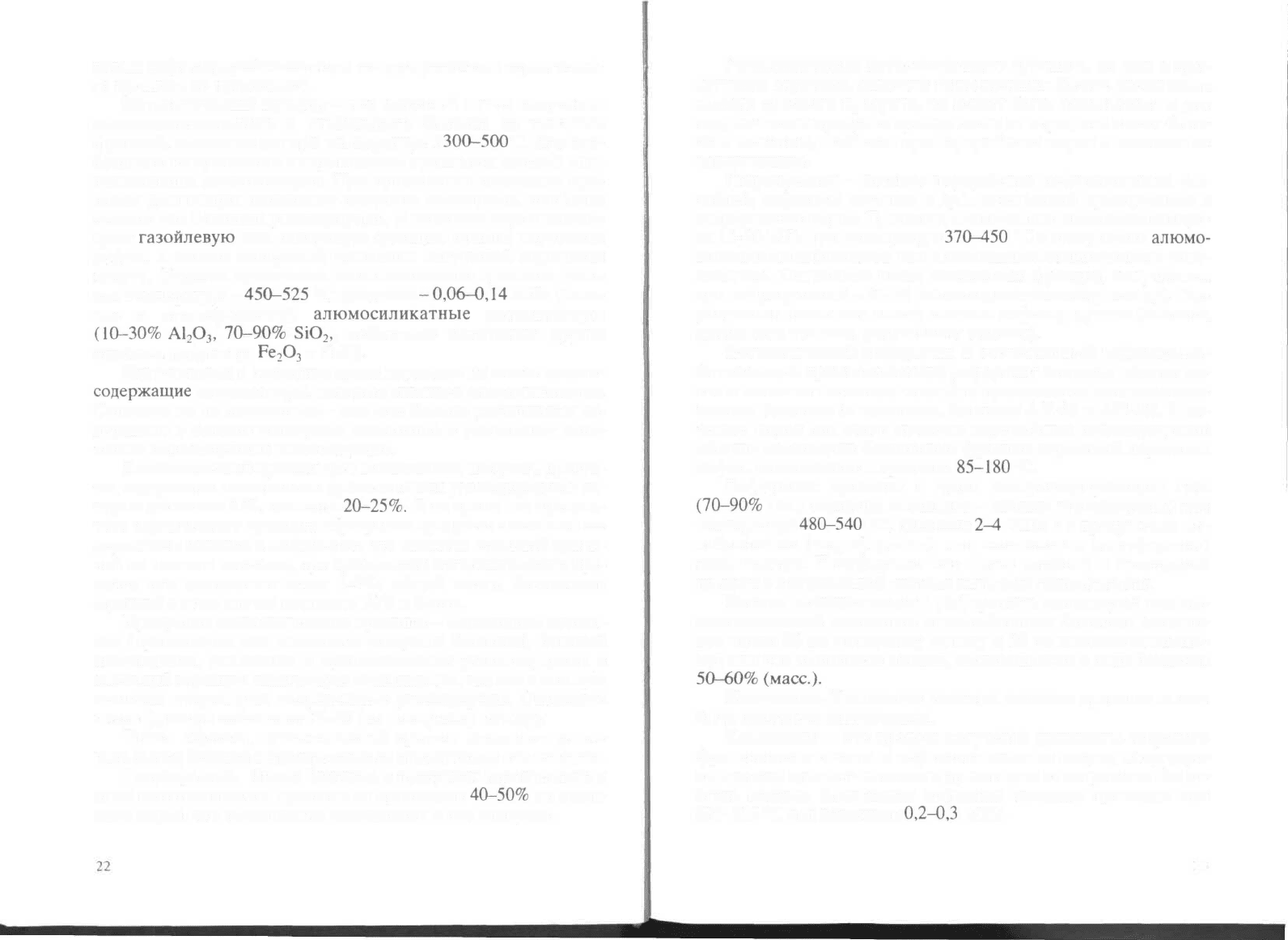

Таблица

1.2

Присадки к автомобильным

бензинам

н дизельным топливам,

допущенные к применению в России

Тип присадки

Назначение

Антидетонаторы

Промоторы воспламенения

Антиоксиданты

Комплексные стабилиза-

торы

Биоциды

Депрессоры и диспергато-

ры

парафинов

Антиобледенительные

Антидымные

Катализаторы горения

Моющие

Противоизносные

Приработочные

Красители

Повышение ОЧ автобензинов

Повышение цетанового числа дизельных

топлив

Повышение окислительной стабильности бен-

зинов при хранении

Повышение химической стабильности дизель-

ных топлив при хранении

Придание топливам стойкости к биопораже-

нию

Улучшение низкотемпературных свойств ди-

зельных топлив

Предотвращение обледенения заслонки кар-

бюратора

Снижение

дымности

отработавших газов ди-

зельных двигателей

Улучшение сгорания автобензинов и дизель-

ных топлив

Поддержание оптимального режима работы

двигателя за счет уменьшения образования на-

гара,

отложений

Увеличение ресурса работы топливной аппа-

ратуры на малосернистом дизельном топливе

Ускорение приработки двигателей в процессе

изготовления и при эксплуатационной обкатке

Маркирование топлив с разными целями

мер, чаще всего применяют антидетонаторы, антиокислитель-

ные присадки и моющие.

Присадки к топливам имеют широкий ассортимент

(-50),

но

только некоторые из них используются в практике. В табл. 1.2

представлены типы присадок к топливам, допущенные к приме-

нению в России.

Топливо необходимого качества и назначения готовят по-

средством смешивания нескольких составных частей

дистилля-

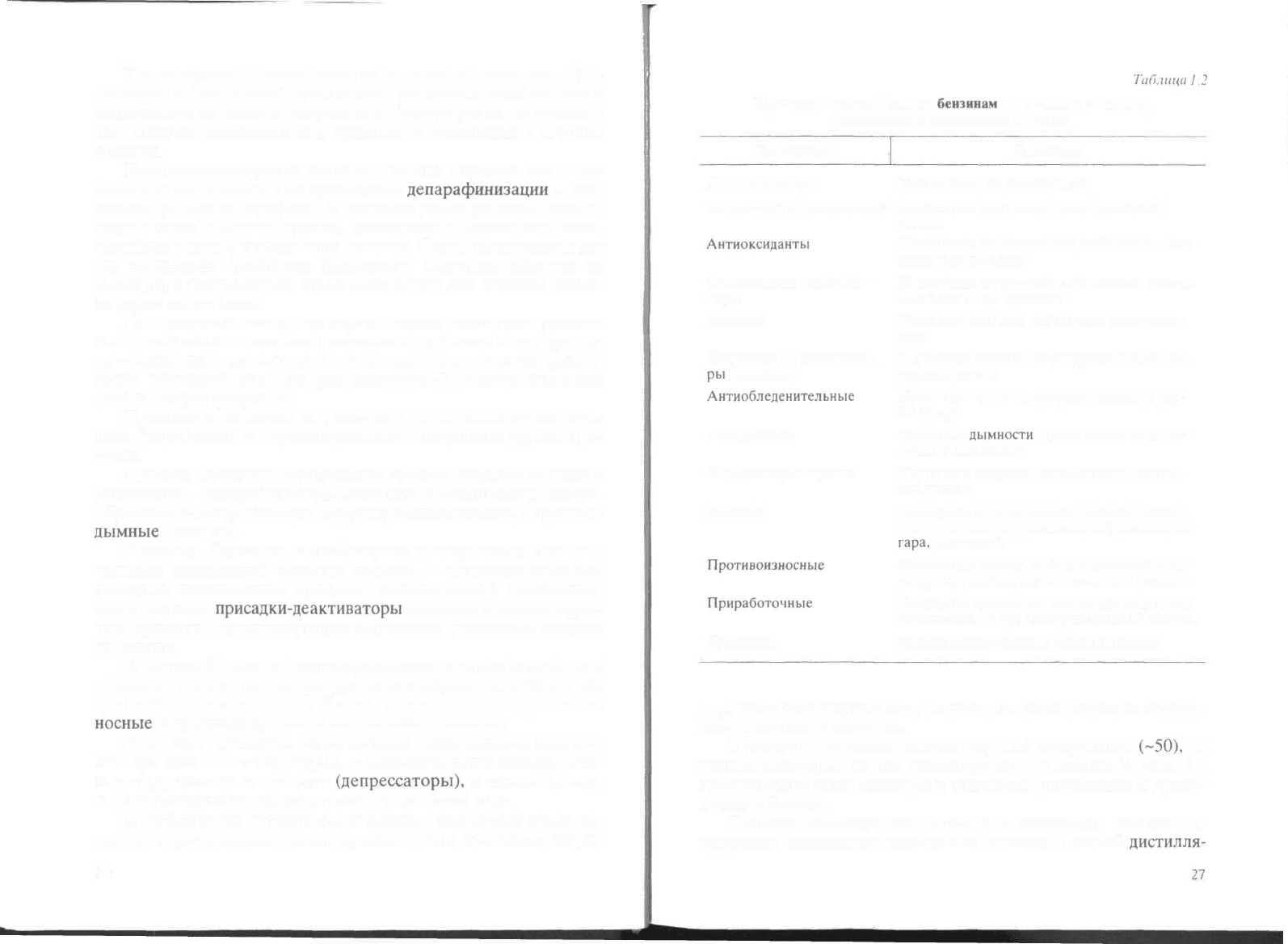

Таблица

1.3

Вариант компонентного состава товарных автомобильных бензинов

(

t

Компоненты и присадки

Бензин прямой пере-

гонки

Бензин термического

крекинга

Бензин каталитичес-

кого крекинга

Бензин платформинга

обычного режима

Бензин платформинга

жесткого режима

Газовый бензин

Бутанбутиленовая

фракция

Содержание ТЭС,

г.

в 1 кг, не более

Алкилат, или алкил-

бензин

Содержание

компонентов в бензине в зависимости от

арианта, %

А-76

1

2

20 7,5

10 8,0

7,0

70 60

3

АИ-93

1

2

3

23 18

15

30

40

-

30

-

10 77 47

7,5

-

0,82

10,0

3

2

2

-

--

-

-

65

-

-

0,82 0,82

-

3

35

тов с добавлением в смесь различных присадок и добавок, улуч-

шающих качество (табл. 1.3). Преобладающий по качеству дис-

тиллят называют базовым, или основным, соотношение которо-

го должно быть таким, чтобы топливо отвечало техническим ус-

ловиям или стандартам.

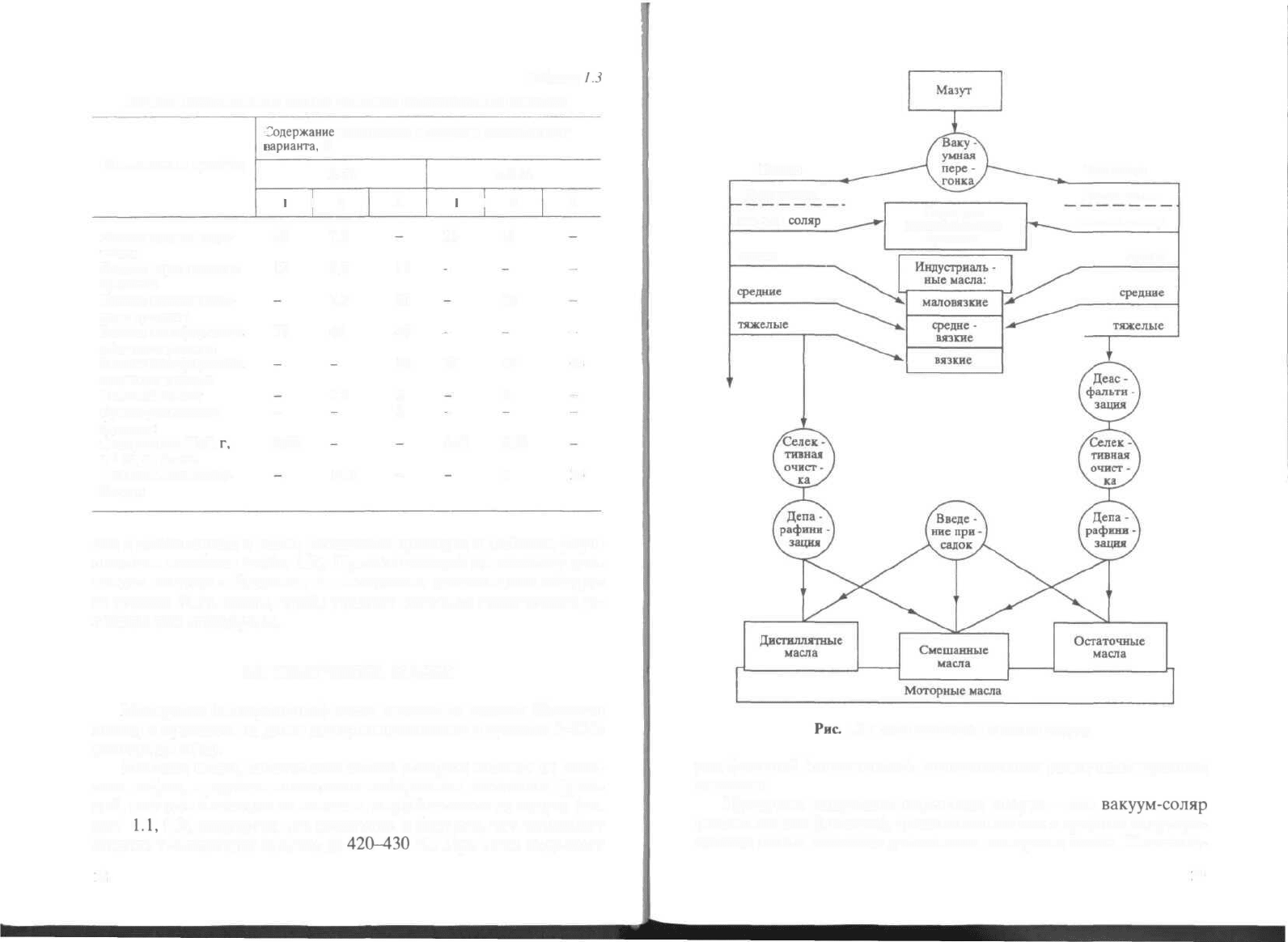

1.4. ПОЛУЧЕНИЕ МАСЕЛ

Моторные (минеральные) масла состоят из основы (базовые

масла) и присадок, на долю которых приходится в среднем 3-12%

(иногда до 20%).

Базовые масла, химический состав которых зависит от каче-

ства нефти, пределов выкипания отбираемых масляных фрак-

ций, методов и степени их очистки, вырабатывают из мазута (см.

рис.

1.1,

1.5), подвергая его перегонке в вакууме, что позволяет

снизить температуру нагрева до

420-430

°С. При этом выделяют

28

Полная

Дистилляты:

вакуум -

соляр

легкие

Сырье для

каталитического

крекинга

Частичная

Дистилляты:

вакуум - соляр

легкие

Ряс.

1.5. Схема получения масел из мазута

ряд фракций (дистиллятов), отличающихся различным уровнем

вязкости.

Продукты вакуумной перегонки мазута - это

вакуум-соляр

(самые легкие фракции), дистилляты легких и средних индустри-

альных масел, тяжелые дистилляты моторных масел. Неотгоня-

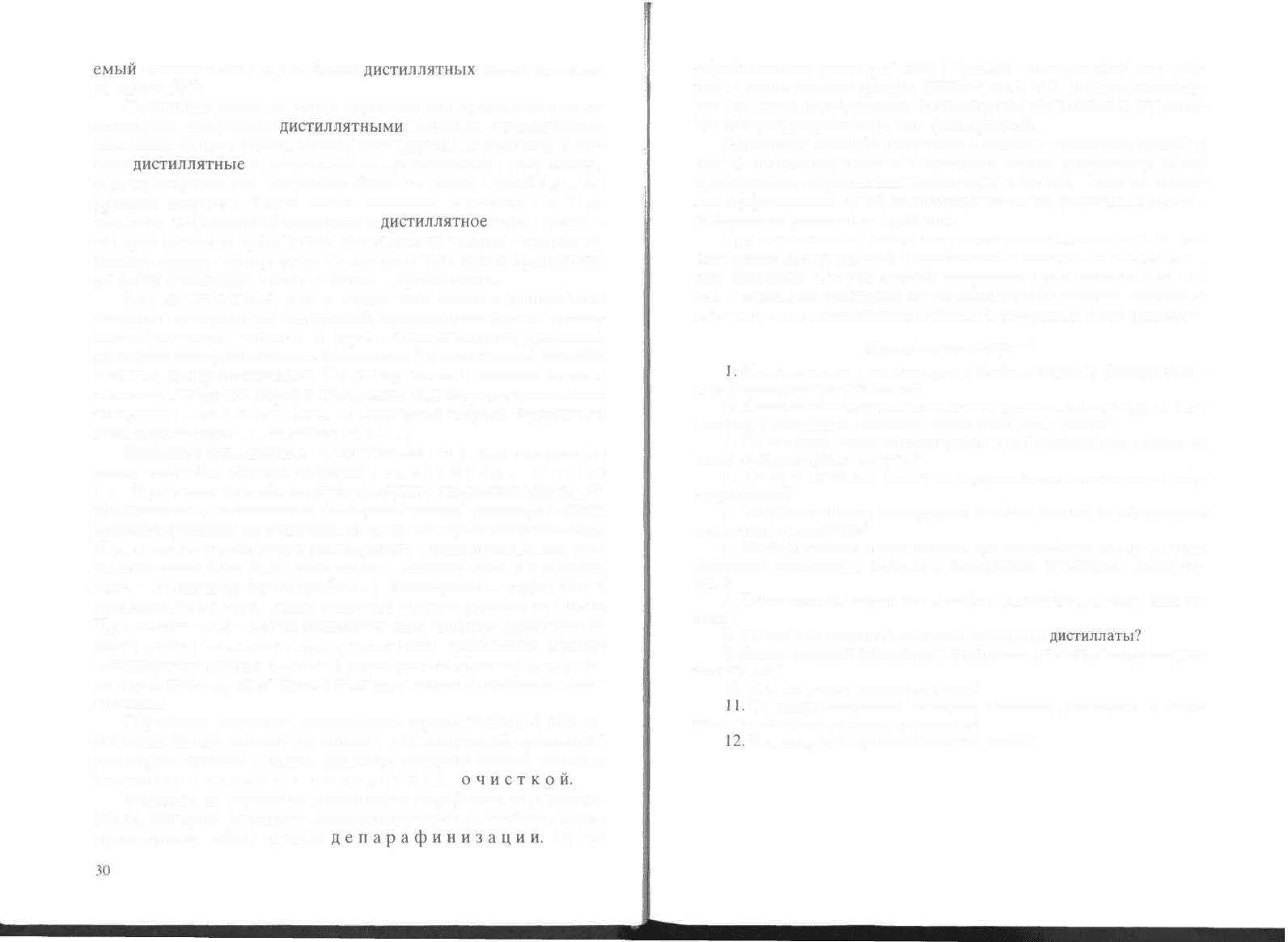

29

емый

остаток - это гудрон. Выход

дистиллятных

масел составля-

ет около 50%.

Смазочные масла, которые готовятся непосредственно из ди-

стиллятов, называются

дистиллятными

маслами. Трансмиссион-

ные масла из остаточных масел (полугудрона). В некоторых слу-

чаях

дистиллятные

и остаточные масла смешивают в определен-

ных пропорциях для получения базового масла с необходимым

уровнем вязкости. Такие масла называют смешанными. Под-

черкнем, что масляный дистиллят и

дистиллятное

масло являют-

ся двумя разными продуктами. Масляный дистиллят - это неочи-

щенное масло, полупродукт, то дистиллятное масло представля-

ет собой очищенное масло, готовое к применению.

Как дистиллятные, так и остаточные масла в дальнейшем

очищают от сернистых соединений, органических кислот, смоли-

сто-асфальтовых веществ и других нежелательных примесей,

применяя деасфальтизацию, селективный и контактный способы

очистки, депарафинизацию. На выбор способа очистки влияют

качество исходного сырья и назначение вырабатываемого масла

(например, остаточные масла из сернистых нефтей подвергают

всем перечисленным способам очистки).

Наиболее совершенным и получившим широкое распростра-

нение способом очистки является селективная о ч и с т -

к а . При таком способе очистки продукты перегонки мазута об-

рабатывают селективными (избирательными) растворителями,

воздействующими на вещества, наличие которых нежелательно.

После отстоя в резервуаре растворитель с нежелательными при-

месями масла (экстракт) собирается в нижнем слое, а в верхнем

слое - очищенное масло (рафинат). Растворители подбирают в

зависимости от того, какие вещества следует удалить из масла.

При селективной очистке нежелательные примеси удаляются из

масла почти полностью при сравнительно небольшом расходе

селективного (избирательного) растворителя (фенола, фурфуро-

ла и др.), поэтому этот способ очистки относят к наиболее совер-

шенным.

Обработка масляных дистиллятов серной кислотой для из-

влечения из них смолистых веществ с последующей промывкой

раствором щелочи с целью удаления остатков серной кислоты

называется кислотно-контактной

очисткой.

Удаления из масляных дистиллятов парафиновых углеводо-

родов, которые ухудшают низкотемпературные свойства масел

представляет собой процесс

депарафинизации.

Масло

обрабатывают растворителем с низкой температурой застыва-

ния (ацетон, жидкий пропан, дихлорэтан и др.). Раствор охлажда-

ют, при этом парафиновые углеводороды застывают и их удаля-

ют центрифугированием или фильтрацией.

Известные способы получения и очистки смазочных масел не

всегда позволяют получить товарные масла, удовлетворяющие

требованиям современных двигателей и машин. Один из наибо-

лее эффективных путей повышения качества смазочных масел -

добавление различных присадок.

Трансмиссионные масла получают путем смешения остаточ-

ных масел (полугудрона) с маловязкими маслами с введением в

них присадок. Второй способ получения трансмиссионных ма-

сел - смешение экстракта после селективной очистки масляных

дистиллятов с маловязкими маслами и введением в них присадок.

Контрольные вопросы

1.

Наличие каких углеводородов в бензине придают бензину высо-

кую детонационную стойкость?

2. Какие углеводороды имеют самую низкую температуру воспла-

менения и повышают цетановое число дизельных топлив?

3. От наличия каких углеводородов в нефтепродуктах зависят их

низкотемпературные свойства?

4. Какие соединения влияют на коррозионную агрессивность неф-

тепродуктов?

5. Какие соединения, находящиеся в нефти, влияют на образование

отложений в двигателе?

6. Какие дистилляты, получаемые при переработке нефти (в каком

интервале температур) относят к бензиновым, дизельным, керосино-

вым?

7. Какие способы переработки нефти применяют для получения то-

плив?

8. От каких соединений очищают топливные

дистиллаты?

9. Какие присадки добавляют в топливные дистиллаты при получе-

нии топлив?

10. Как получают моторные масла?

11.

От каких соединений очищают масляные дистиллаты и какие

способы очистки для этого применяют?

12.

Как получают трансмиссионные масла?

Глава 2

ОБЩИЕ СВОЙСТВА ТОПЛИВ

Топливом называют горючие вещества, способные при сжи-

гании выделять тепловую энергию. Топливо может быть жид-

ким, твердым и газообразным в зависимости от физического со-

стояния.

2.1. СГОРАНИЕ ТОПЛИВА В ДВИГАТЕЛЕ

Под "сгоранием" применительно к автомобильным двигате-

лям понимают быструю реакцию взаимодействия углеводородов

и содержащихся в топливе соединений с кислородом воздуха. Та-

кая реакция сопровождается свечением и выделением значитель-

ного количества тепла. Речь идет о сложном и не до конца изу-

ченном процессе. Общая картина физико-химических превраще-

ний топлива в процессе горения разработана в трудах Н.Н. Семе-

нова, Ю.Б. Свиридова, А.С. Соколика и других ученых.

Окисление происходит в форме горения при условии быстро-

го перемещения активных частиц и разветвления цепей реакций.

Это возможно только в газовой среде, поэтому жидкое топливо

сначала газифицируется, а затем воспламеняется. Воспламене-

ние жидкого топлива осуществляется как от внешнего источни-

ка, так и в результате экзотермических реакций внутри самого

топлива.

В составе жидкого топлива преобладают углерод и водород.

При сгорании топлива наблюдаются следующие реакции

-0

2

С +

О-»СО.

(1)

Сера реагирует с кислородом согласно уравнению

S +

О

2

->

SO

2

.

В процессе горения происходят такие процессы: связи в молеку-

лах разрываются, атомы меняют положение, при этом выделяются

различные пары и газы (их температура достигает

1500-2400

°С),

образующие при соединении с кислородом пламя (остаток топлива

сгорает без пламени). Углекислый газ, пары воды, окислы серы, ес-

ли она содержится в топливе, - конечные продукты горения.

От количества подаваемого воздуха во многом зависит про-

цесс сгорания. Горение протекает медленно, температура невы-

сока, если его недостаточно. Кроме того, при этом образуются

продукты неполного сгорания (окись углерода, сажа и др.), а от-

работавшие газы становятся темными и даже черными. Если ко-

личество воздуха выше определенного предела, то много тепла

будет расходоваться на нагревание азота - основного компонен-

та воздуха - и избыточного кислорода; тогда температура снижа-

ется, скорость сгорания уменьшается и, как следствие, перерас-

ходуется топливо.

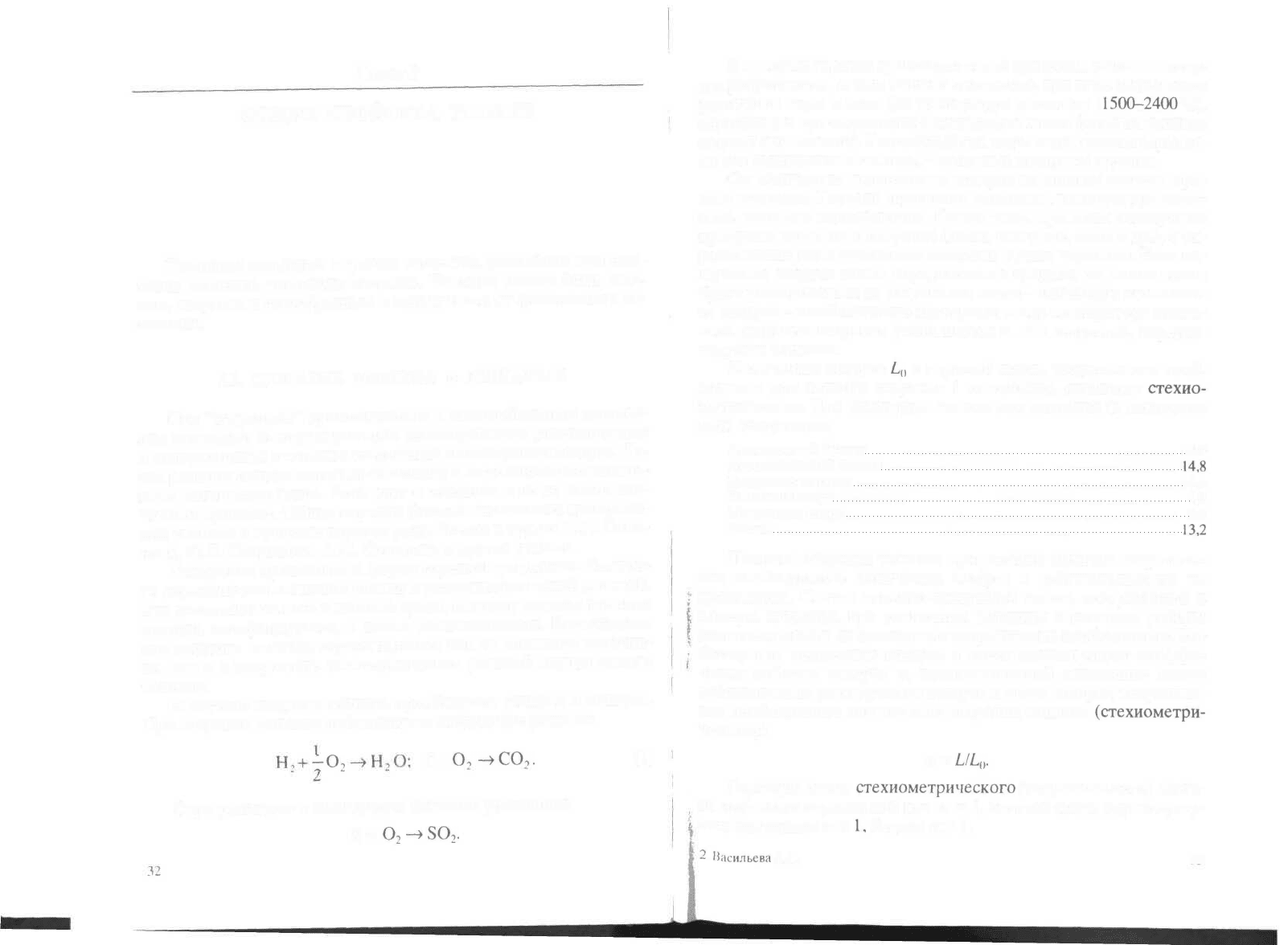

Количество воздуха

L,,

в горючей смеси, теоретически необ-

ходимое для полного сгорания 1 кг топлива, называют

стехио-

метрическим. Для некоторых топлив эти значения (в килограм-

мах) следующие:

Авиационный бензин 14,9

Автомобильный бензин

14,8

Дизельное топливо 14,4

Этиловый спирт 9,0

Метиловый спирт 6,5

Бензол

13,2

Полного сгорания топлива при условии наличия теоретиче-

ски необходимого количества воздуха в действительности не

происходит. Состав топливо-воздушной смеси, поступающей в

камеры сгорания, при различных условиях и режимах работы

двигателя может не совпадать с теоретически необходимым. Из-

бытку или недостатку воздуха в смеси соответствует коэффи-

циент избытка воздуха а, представляющий отношение массы

действительно расходуемого воздуха к массе воздуха, теоретиче-

ски необходимого для полного сгорания топлива

(стехиометри-

ческому)

а = L/L,,.

Горючую смесь

стехиометрического

(теоретического) соста-

ва называют нормальной при а = 1, богатая смесь характеризу-

ется значением а <

1,

бедная а > 1.

2

Васильева

Л.С. 33

Коэффициент избытка воздуха при неполном сгорании опре-

деляются по формуле:

1

1-

3,76(0

2

-0,5-СО)'

а при полном - по формуле:

N-

1

1-

3,76-О

2

N,

где

О

2

,

СО,

N

2

- процентное содержание в продуктах сгорания ки-

слорода, окиси углерода (определяют анализом на специальных

приборах, называемых газоанализаторами) и азота (подсчитыва-

ют по разности

N

2

= 100 -

(СО

2

+

О

2

+

СО)).

В бедных смесях (а >

1)

топливо сгорает полностью, выделяя

всю химическую энергию. В богатых смесях (а <

1)

воздуха для

полного сгорания недостаточно, поэтому они менее экономич-

ны. В то же время богатые смеси горят быстрее и устойчивее,

выделяя за единицу времени больше тепла, чем при сгорании

сте-

хиометрической

и бедной смеси, и двигатель развивает большую

мощность. Поэтому бедные смеси называют экономичными, а

богатые смеси -

мощностными.

Величина а зависит от вида при-

меняемого топлива, условий его сжигания, конструкции двигате-

ля (табл.

2.1).

Двигатели внутреннего сгорания в обычных условиях рабо-

тают на слегка обедненной рабочей смеси, что обеспечивает наи-

Таблица

2.1

Ориентировочные

значения

коэффициента

избытка

воздуха

Вид топлива

Газообразное топливо

Бензин

Дизельное топливо

Бурый уголь, торф, дрова

Кокс, антрацит

а

1,05..

0,90..

1,20..

1,50..

1

,40

. .

1,20

1

,1?

1,40

2,0

1

,60

более экономичный режим. При перегрузках прибегают к неко-

торому переобогащению смеси, хотя в этом случае топливо рас-

ходуется неэкономно.

Компоненты отработавших газов по характеру их воздейст-

вия на человека подразделяют на ядовитые (окись углерода, со-

единения свинца), канцерогенные бенз(а)пирен, раздражающие

(окислы азота, серные соединения, альдегиды) и загрязняющие

(сажа и альдегиды).

Продукты неполного сгорания топлива загрязняют, как из-

вестно, окружающую атмосферу, оказывают вредное действие

на живые организмы и растительный мир. Поэтому наряду с

обеспечением полного сгорания топлива, что повышает эконо-

мичность двигателя, не меньшее значение имеет проблема сни-

жения токсичности отработавших газов автомобиля.

Автомобильные топлива и продукты их сгорания в общем

загрязнении атмосферного воздуха могут составлять в крупных

городах и ряде регионов страны более 80%. В табл. 2.2. пред-

ставлен примерный состав отработавших газов автомобильных

двигателей.

Таблица 2.2

Основной состав отработавших газов автомобильных двигателей

внутреннего сгорания,

млн'

1

Показатель

Оксид углерода

Летучие углеводороды

Альдегиды

Оксиды азота

Сажа, мкг/м

3

Бенз(а)пирен,

мкг/м

3

Озонообразующий

Топливо

Дизельное

20СМОО

До 300

До 20

200-2000

До

0,25

До 20

До 270

Природный газ

10-8000

До 600

Следы

300-800

Следы

До 0,8

До 50

Бензин

300-50000

До 10 000

До 40

КХХМООО

До

0,05

До 80

До 550

потенциал, мг/миля

Рассмотрим влияние токсичных компонентов отработавших

газов на организм человека.

Окись углерода вызывает кислородное голодание организма,

поражение центральной нервной системы. Острые отравления

2* 35

окисью углерода могут вызвать головную боль, паралич, крово-

излияние в сетчатку, инфаркт миокарда, потерю сознания и даже

привести к смертельному исходу.

Окислы азота (в бензиновых двигателях 95% окислов азота

находится в виде NO, небольшое количество - в виде

NO

2

и

N

2

O

5

),

попадая в организм человека, соединяются с водой, обра-

зуя

азотистосодержащие

кислоты. Максимальное количество

окислов азота образуется при а =

1,05

+

1,10.

Симптомы отрав-

ления появляются в виде кашля, удушья, возможен нарастаю-

щий отек легких.

Альдегиды (акролеин) вызывают сильное раздражение верх-

них дыхательных путей и воспаление слизистых оболочек глаз.

Углеводороды, оказывая вредное воздействие на централь-

ную нервную систему, при острых отравлениях вызывают голо-

вокружение, головную боль, тошноту, судороги, расширение

зрачков, расстройство дыхания и сердечной деятельности, пора-

жение печени и почек.

Наибольшей активностью из полициклических ароматиче-

ских углеводородов обладает

бенз(а)пирен:

аккумулируясь орга-

низмом до критических концентраций, приводит к раковым забо-

леваниям.

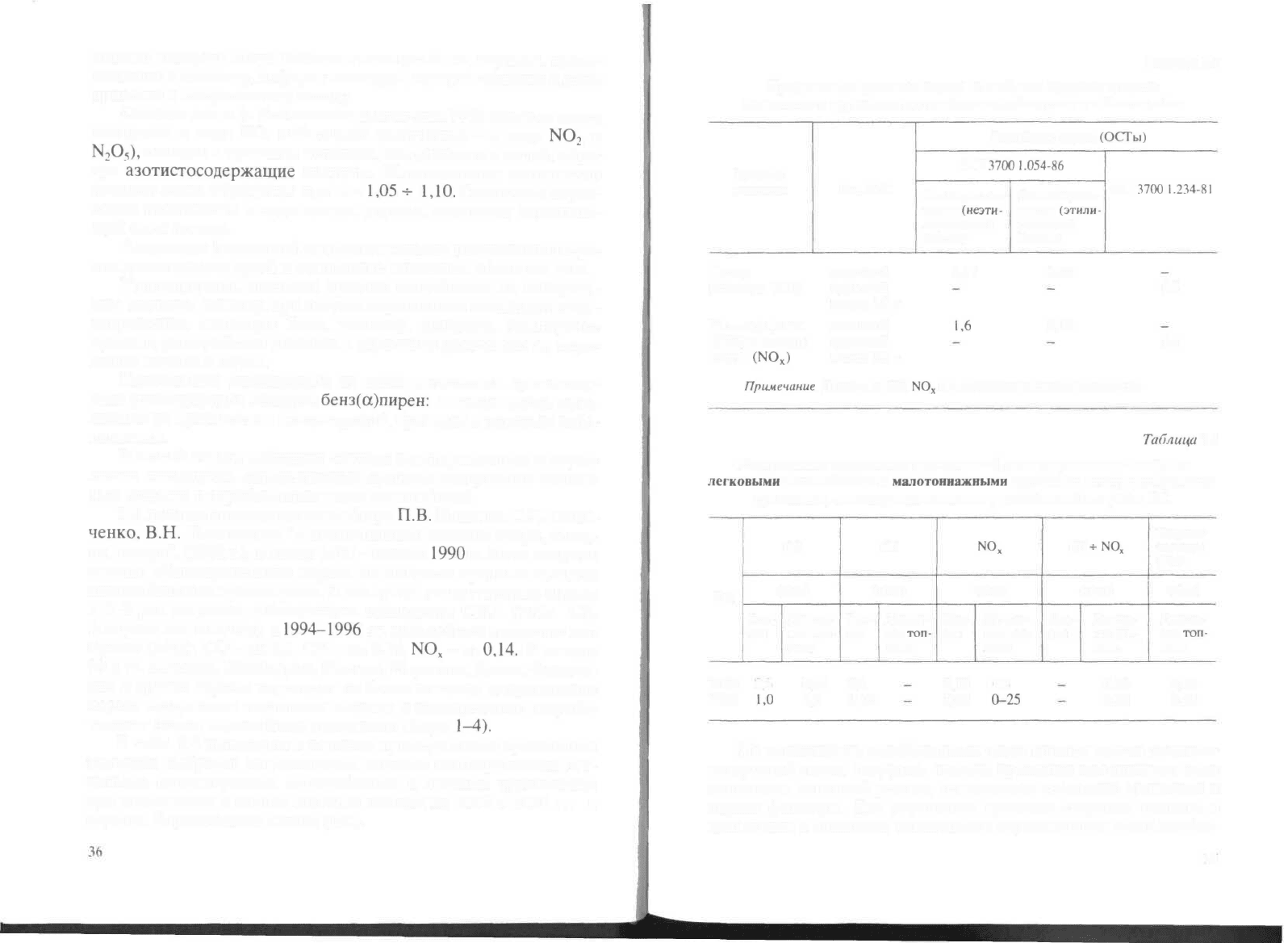

В нашей стране действует система государственных и отрас-

левых стандартов, определяющих пределы содержания токсич-

ных веществ в отработавших газах автомобилей.

По данным аналитического обзора

П.В.

Иванова, С.Н. Оной-

ченко,

В.Н.

Емельянова "Автомобильное топливо вчера, сегод-

ня, завтра", (2002 г.), в конце 1980 - начале

1990

г. были введены

первые общеевропейские нормы на выбросы вредных веществ

автомобильным транспортом. В это время отечественные нормы

в 5-8 раз уступали действующим стандартам США (табл. 2.3).

Америка же намечала к

1994-1996

гг. дальнейшее снижение вы-

бросов (г/км): СО - на 2,1, СН - на 0,19,

NO,

- на

0,14.

В начале

90-х гг. Австрия, Швейцария, Швеция, Норвегия, Дания, Финлян-

дия и другие страны переходят на более жесткие американские

нормы содержания токсичных веществ и одновременно разраба-

тывают новые европейские нормативы (Евро

1-4).

В табл. 2.4 приведены в качестве примера новые предельные

значения выбросов загрязняющих веществ коммерческими лег-

ковыми пассажирскими автомобилями и легкими грузовиками

при испытаниях с новым ездовым циклом на 2000 и 2005 гг. в

странах Европейского Союза (ЕС).

Таблица 2.3

Предельно допустимые нормы на выбросы вредных веществ

легковыми и грузовыми автомобилями, действующие в России, г/км

Вредные

вещества

Вид АТС

Российские нормы

(ОСТы)

ОСТ

3700

1.054-86

С нейтрализа-

тором

(не

эти-

лированный

бензин)

Без нейтрали-

затора

(этили-

рованный

бензин)

ОСТ

3700

1.234-81

Оксид

углерода (СО)

Углеводороды

(СН) и оксиды

азота

(NO

X

)

легковой

грузовой

менее 3,5 т

легковой

грузовой

менее 3,5 т

6,17

1,6

15,0

5,06

9,5

3,4

Примечание

Данных по СН,

NO

X

и дисперсным частицам не имеется.

Таблица

2.4

Обязательные предельные значения выбросов загрязняющих веществ

легковыми

автомобилями и

малотоннажными

грузовыми автотранспортными

средствами, используемыми в коммерческих целях в странах ЕС

Год

СО

(г/км)

Бен-

зин

Дизель-

ное

топ-

ливо

СН

(г/км)

Бен-

зин

Дизель-

ное

топ-

ливо

МО

Х

(г/км)

Бен-

зин

Дизель-

ное

топ-

ливо

СН

+

МО

Х

(г/км)

Бен-

зин

Дизель-

ное

топ-

ливо

Твердые

частицы

(РМ)

(г/км)

Дизель-

ное

топ-

ливо

2000

2005

2,3

1,0

0,64

0,5

0,2

0,10

0,15

0,08

0,5

0-25

0,56

0,30

0,05

0,02

На токсичность отработавших газов влияют состав топливо-

воздушной смеси, нагрузка, частота вращения коленчатого вала

двигателя, тепловой режим, техническое состояние двигателя и

другие факторы. Для улучшения процесса сгорания топлива в

двигателях и снижения токсичности отработавших газов необхо-

37

димы

правильный подбор бензина для двигателя в соответствии

с климатическими условиями, периодическая промывка системы

смазки специальным промывочным маслом, систематическая

промывка топливных и воздушного фильтров системы питания

двигателя, своевременная регулировка карбюраторов для обес-

печения оптимального состава смеси и другие мероприятия экс-

плуатационного и организационно-технического характера.

2.2. ТЕПЛОТА СГОРАНИЯ ТОПЛИВ

При "сгорании" горючей смеси в двигателе химическая энер-

гия топлива превращается в тепловую и далее в механическую.

Количество тепла при этом зависит от состава горючей смеси и

от свойств самого топлива.

Теплота сгорания (теплотворность, теплотворная способ-

ность) - количество тепла, которое выделяется при полном сго-

рании единицы массы топлива - 1 кг жидкого или твердого, 1

м

3

газообразного. По международной системе единиц СИ ее изме-

ряют в джоулях (Дж) или чаще в килоджоулях (кДж). Этот пока-

затель является одной из важнейших характеристик топлива: по

его величине оценивают энергетические возможности топлива,

его влияние на экономическую эффективность.

Различают высшую и низшую теплоту сгорания. За высшую

теплоту сгорания

Н

в

принимают все тепло, выделяющееся при

сгорании 1 кг топлива, включая количество тепла, которое выде-

ляется при конденсации паров как воды, образовавшейся при сго-

рании содержащегося в топливе водорода, так и воды, содержа-

щейся в самом топливе. При определении низшей теплоты сгора-

ния

Н

н

тепло, выделяющееся при конденсации паров воды из про-

дуктов сгорания, не учитывается. Оценивая теплоту сгорания топ-

лива, обычно пользуются значениями низшей теплоты сгорания.

Теплоту сгорания определяют как расчетным путем, так и экс-

периментально. Рассчитывают теплоту сгорания, пользуясь эмпи-

рическими формулами, предложенными

Д.И.

Менделеевым:

Н

н

= 339С +

1256Н

-

109(O-S);

Н

н

= 339С + 1030Н -

109(O-S)

- 25, 12W,

где

Н„

- высшая теплота сгорания топлива,

кДж/кг;

Н

н

- низшая

теплота сгорания топлива,

кДж/кг;

С, Н, О, S, W - содержание в

топливе углерода, водорода, кислорода, серы, воды, %

(об.).

38

1

От теплоты сгорания зависит энерговооруженность авто-

мобиля - запас хода, размеры и масса топливного бака, воз-

можность выполнения транспортной работы на одной за-

правке.

Теплота сгорания толпива зависит от его химического соста-

ва. Причем наибольшей массовой теплотой сгорания обладает

водород 121 000 кДж/кг (теплота сгорания углерода

34 100

кДж/кг).

Поэтому углеводороды, богатые водородом (на-

пример, парафиновые), имеют большую массовую теплоту сго-

рания, чем углеводороды с меньшим содержанием водорода (на-

пример, ароматические) - табл. 2.5, т.е. теплота сгорания углево-

дородов зависит от соотношения С : Н. Объемная теплота сгора-

ния возрастает от парафиновых углеводородов к нафтеновым и

ароматическим в связи с увеличением их плотности.

Таблица

2.5

Теплота

сгорания

углеводородов

Углеводороды

Парафиновые:

метан

октан

декан

Нафтеновые:

циклопентан

цикл

ore

ксан

метилциклогексан

Ароматические:

бензол

толуол

изопропилбензол

Плотность,

кг/м

3

424

702,5

729,9

745,4

778,6

769,4

879

867

866,8

Теплота сгорания,

кДж/кг

массовая

55496

47800

47464

46928

46626

46718

42010

42528

43576

объемная

23690

33813

34651

34986

36243

35908

36872

36704

37710

В двигателе сгорает не чистое топливо, а его смесь с возду-

хом. Теплота сгорания этой смеси определяется, с одной сторо-

ны, теплотой сгорания самого топлива, а с другой - количеством

находящегося в нем воздуха. Смесь бензина с воздухом при пол-

ном сгорании выделяет

3430...3480

кДж/м

3

или

2780...2830

кДж/кг.

Однако на деле в двигателе тепла выделяется значитель-

но меньше. Это обусловлено неоднородностью состава смеси,

39