Соколовский П.И. Арматурные стали

Подождите немного. Документ загружается.

держат

углерод

в

пределах

0,14--V,37

%

и

легированы

марган

цем

и

кремнием,

а

также

хромом,

титаном,

цирконием,

вана

дием.

Влияние

углерода

в

стали

усиливается

при

наличии

карби

дообразующих

элементов.

Углерод

повышает

чувствительность

стали

к

перегреву

и

скорости

охлаждения,

повышает

закаливае

мость

стали

и

поэтому

ухудшает

ее

свариваемость.

Повышенное

содержание

углерода

в

стали

вызывает

в

ОКО

лошовных

зонах

понижение

относительного

удлинения

и

~

удар

ной

вязкости.

Присутствие

других

карбилообразующих

элементов

еще

бо

лее

повышает

твердость

и

снижает

пластичность

металла

око

лошовной

зоны.

Максимальное

содержание

углерода'

в

хорошо

свариваемых

арматурных

сталях

должно

быть

согласовано

с

содержанием

других

элементов,

но

не

должно

превышать

0,3

°10.

Марганец

сильно

понижает

критические

точки

стали

и

умень

шает

интервал

между

ними,

поэтому

он

сообщает

стали

чувст

вительность

к

перегреву

и

к

скорости

охлаждения,

вызывая

да

же

при

охлаждении

на

воздухе

рост

зерна

{107].

При

невысоком

содержании

углерода

(около

0,2,0/0)

марганец

в

количестве

до

1,3

о/о

'почти

не

оказывает

на

свариваемость

у.ху

дшающего

влияния.

Влияние

кремния

на

свариваемость

недостаточно

ясно.

Име

ются

данные

об

отрицательном

влиянии

кремния

на

сваривае

мость.

Однако

опыт

работы

с

низколегированными

сталями

по

казал,

что

стали

с

содержанием

кремния

в

пределах

1,0-1,2°/0

при

невысоком

содержании

углерода

(до

0,20/0)

свариваются

удовлетворительно

[108].

Хром

эффективно

влияет

на

изменение

механических

и

физи

ческих

СВОЙСТ9

стали.

Растворяясь

в

феррите

и

образуя

прочные

карбиды,

хром

заметно

влияет

на

дисперсность

образуемой

структуры.

Растворяясь

в

цементите,

хром

замедляет

выделение

из

твердого

раствора

сложных

железохромистых

карбидов

и

уменьшает

способность

их

к

укрупнению.

Хром

заметно

увели

чивает

прокаливаемость

стали,

повышая

критическую

скорос-ть

закалки

{109].

При

содержании

0,5 -

1,0%

хром

способствует

некоторому

повышению

пластичности,

а

также

понижению

склонности

стали

к

хрупкости.

Образование

устойчивых

карбидов

хрома

замедля~т

рост

зерна

в

зоне

термического

влияния

сварных

соединении.

При

низком

содержании

углерода

в

присутствии

кремния

и

марган

ца

хром

не

ухудшает

свариваемость.

Титан

образует

устойчивые

карбиды,

резко

повышает

при

нагреве

температуру

заэвтектоидного

превраIЦения.

Положительное

влияние

титана,

проявляющееся

в

связы

вании

некоторого количества

углерода

в

стойкие

карбиды,

од-

170

новременно

сказывается

отрицательно при

воздействии

этих

карбидов

на

пластические

свойства

стали.

В

небольших

количествах

(до

0,.050/0)

титан

уменьшает

склонность

стали

к

хрупкости

и

чувствительность

к

старению

[11

О];

первое

объясняется

измельчением

начального

зерна

стали,

второе

-

связыванием

кислорода

и

азота

в

оксиды

и

нитриды.

Титан

значительно

повышает

устойчивость

аустенита,

увеличи

вая

прокаливаемость

стали,

заметно

повышает

температуру

ро

ста

зерна,

т.

е.

сталь

становится

менее

чувствительной

к пере

греву.

Титан

в

количестве

до

0,2°/0

улучшает

свариваемость

ста

ли,

уменьшая

склонность

последней

к

подкалке

на

воздухе

в

процессе

сварки.

Цирконий

энергично

тормозит

рост

зерна

аустенита

при

на

греве

до

1200-1300°

С,

т.

е.

действует

аналогично

титану.

Имеются

данные

о

положительном

влиянии

циркония

на

уменьшение

'склонности

стали

к

хрупкости.

Цирконий

в

количе

стве

0,65-0,15%

не

оказывает

влияния

на

ухудшение

сваривае

мости

стали.

Ванадий

в

количестве

0,1-0,2°/0

измельчает

зерно

и

образует

мелкодисперсные

карбиды,

а

также

связывает

азот.

Ванадий

заметно

улучшает

свариваемость

стали.

Весьма

сильно

сказы

вается

2лияние

ванадия

на

уменьшение

склонности

стали

к

хрупкости.

4.

СВАРИВАЕМОСТЬ

СУ

АЛИ

И

МЕТОДИКА

ЕЕ

ОПРЕДЕЛЕНИЯ

Под

свариваемостью

подразумевается

способность

стали

при

определенных

технологических

условиях

подвергаться

воз

действию

термического

цикла

сварки

без

образования

трещин

и

ухудшения

механических

свойств

металла

{111].

Свариваемость

зав,ИСИТ

от

ряда

металлургических,

техноло

гических,

конструктивных

и

эксплуатационных

факторов.

По

этому

при

определении

свариваемости

стержневой

арматуры

необходимо

учитывать

химический

состав

стали,

технологию

выплавки

и

раскисления,

профиль

и

диаметр

стержней,

способ

и

режим

сварки,

а

также

конструкцию

соединений

и

условия

ра

боты

арматуры

в

железобетонных

конструкциях

[53].

Таким

образом,

свариваемость

-

сумма

свойств

металла,

обусловливающих

в

зависимости

от

технологии

сварки

возмож

ность

образования

из

них

соединений

требуемого

качества

[112].

Основными

элементами

свариваемости

являются

изменения

в

стали

под

влиянием

термического

цикла

сварки,

стойкость

расплавленного

металла

против

образования

кристаллизацион

ных

трещин,

.склонность

стали

к

образованию

холодных

трещин,

а

также

прочность

и

пластичность

типичных

сварных

соелине

ний

арматурных

стержней

при

испытании

на

растяжение,

хо

лодный

загиб

и

ударный

изгиб.

171

Сложность

и

разнообразие

явлений,

характеризующих'

свари

ваемость

стали,

не

позволяют

выявить

это

свойство'

с

помощью.

одной

какой-либо

пробьк

Поэтому

оценка'

свариваемости

стали

производится

комплексом

специальных

испытаний.

Свариваемость

арматурных

стержней

благодаря-

большей.

степени

обжатия

'их

припрокатке,

лучшему

расположению

лик

вирующих

элементов,

меньшему

объему

металла,

подвергаю

щемуся

нагреву

и

охлаждению

под

влиянием

термического

цик

ла

сварки,

а

также

более

благоприятным

эксплуатационным

условиям

сварных

соединений

оказывается

лучшей

по

сравне

нию

с

листовым

и

профильным

прокатом.

Поэтому

к

арматурным

стеРЖНЯ~1

из

свариваемых

марок

стали

предъявляются

менее

жесткие

требования

В'

отношении

химического

состава,

способа

производства

и

технологии

рас

кислениястали

по

сравнению

со

сталями,

применяемыми

для

изготов~ения

металлических

конструкций.

ЭТИ

особенности,

а

также·

геометрическая

форма

проката.

ар

матурных

стержней,

в

которых

распределение

напряжений

при

натружении

может

рассматриваться

в

большинстве

случаев

как

одноосное,

вызвали

разработку

специальной

методики

опреде~

ления

свариваемости

[53].

для

выбора

оптимального

режима

сварки

для

соединений

арматурной

стали

необходимо

проследить

за

изменением

ее

свойств

в

результате

воздействия

различных

термических

цик

лов.

Термический

цикл

сварки

определяется

температурой

нагре

ва,

временем

выдержки,

скоростью

нагрева

и

охлаждения

стали.

В

результате

изучения

термического

цикла

свар-ки

возможен

анализ

структурных

превращений

в

зоне

термического

влияния

сварного

шва

и

определение

зависящих

от

этих

превращений

механических

свойств.

Основным

параметром

термического

цикла

является

скорость

охлаждения

металла

околошовной

зоны

при

температуре

наи

меньшей

устойчивости

аустенита,

что

устанавливается

по

С-об

разной

кривой

изотермического

распада

аустенига.

Скоростью

охлаждения

'лимитируется

время

распада

аусте

нита

в

определенном.

интервале

температур,

а

также

продукты

его

распада.

Механические

свойства,

в

частности

твердость,

в

зоне

термического

влияния

зависяг

от

свойств

продуктов

рас

папа

аустенига.

Интервал

температур

и

время

распада

аустенитазависят

от

химического

состава

стали,

способа

ее

производсгва.

техноло

гии

раскисления

и

т

..

д.

·В

процессе

св-арки,

чтобы

избежать

образования

твердых

структурных

составляющих

в

зоне

термического

влияния,

можно

регулироватъраспад

аустенита

путем

изменения

скорости

ох

лажпения

и

переменных,

.определяющих

условия

нагрева

основ

ного

металла -

температуры

и

длительности

нагрева

..

172

Следоват.елыш,~-_,p.e.:i1Щ.иЯ-.-стал~--ш-.~рм.ическиЙ

цикл

харак

теризует

сталь

по

'структуре

околошовной

зоны.

Методы

определения

реакции

стали

на

термический

цикл

ус·

танавливают

зависимость

между

скоростью

охлаждения

....

и

физи

ко-механическими

свойствами

стали

в

зоне

термического

влия

ния:

микроструктурой,

твердостью

и

другими

характеристиками

механических

свойств.

Этими

свойствами

TaK~e

_'

..

определяется

склонность

стали

к

закалке

и

перегреву.

Существуют

несколько

-методов

исследования

термического

цикла

сваркигогличающиеся

110'-

воспроизводству

термического

цикла,

геометрии

испытуемых

образцов

и

Т.

Д.

Одним

из

наиболее

разработанных

методов

является

вали

ковая

проба

(МВТУ

ИМ.

Баумана)

,[1.13].

Однако

этот

метод,

ши

роко

используемый

для

исследования

листового

металла,

не

применим

для

стержневой

арматурной

стали.

Поэтому

метод

валиксвой

пробы

был

модернизован

для

исследования

термиче

ского

цикла

арматурных

стержней

при

дуговой;

контактной

то

чечной

и

контактной

стыковой

сварке.

ПодроБН9'

эта

методика

описана

в

работе

f53].

Разработан

оригинальный

экспрессный

метод

определения

реакции

стали

на

термический

цикл

по

торцовой

пробе

на

сва

риваемость,

поз-воляющий,

не

прибегая

к

сварочным

операциям,

сделать

оценку

стали

по

свариваемости

{114].

Цилиндрический

образец

(диаметром

10-25

мм)

испытуе

мой

стали

нагревают

сосредоточенным

источником

тепла

-

ин

дукционным

нагревом,

газосварочным

пламенем

или

электри

ческой

дугой до

оплавления,

поверхности

торца

образца.

Ох

лаждение

нагретого

образца

производится

на

воздухе

или

в

среде

с

регулируемой

скоростью

охлаждения.

'Твердость

образ

ца

после

нагрева

и

охлаждения

замеряют

таким

же

образом,

как

и

при

испытании

на

прокаливаемость

методом

торцовой

закалки

(Г'ОСТ

5657-51).

Величины

твердости,

полученные

при

замерах,

наносятся

на

диаграмму

в

виде

кривой

в

коорди

натах

твердость

-

расстояние

от

оплавленного

торца

или

соот

ветствующая

скорость

охлаждения

(ОС/сек)

[115].

Регулирова

ние

термического

цикла

осуществляется

эффективной

удельной

тепловой

мощностью

при

нагреве

торца

и

скорости

охлаждения.

Кривые

свариваемости

имитируют

кривые

распределения

твер

дости

в

зонах

термического

влияния

сварных

швов.

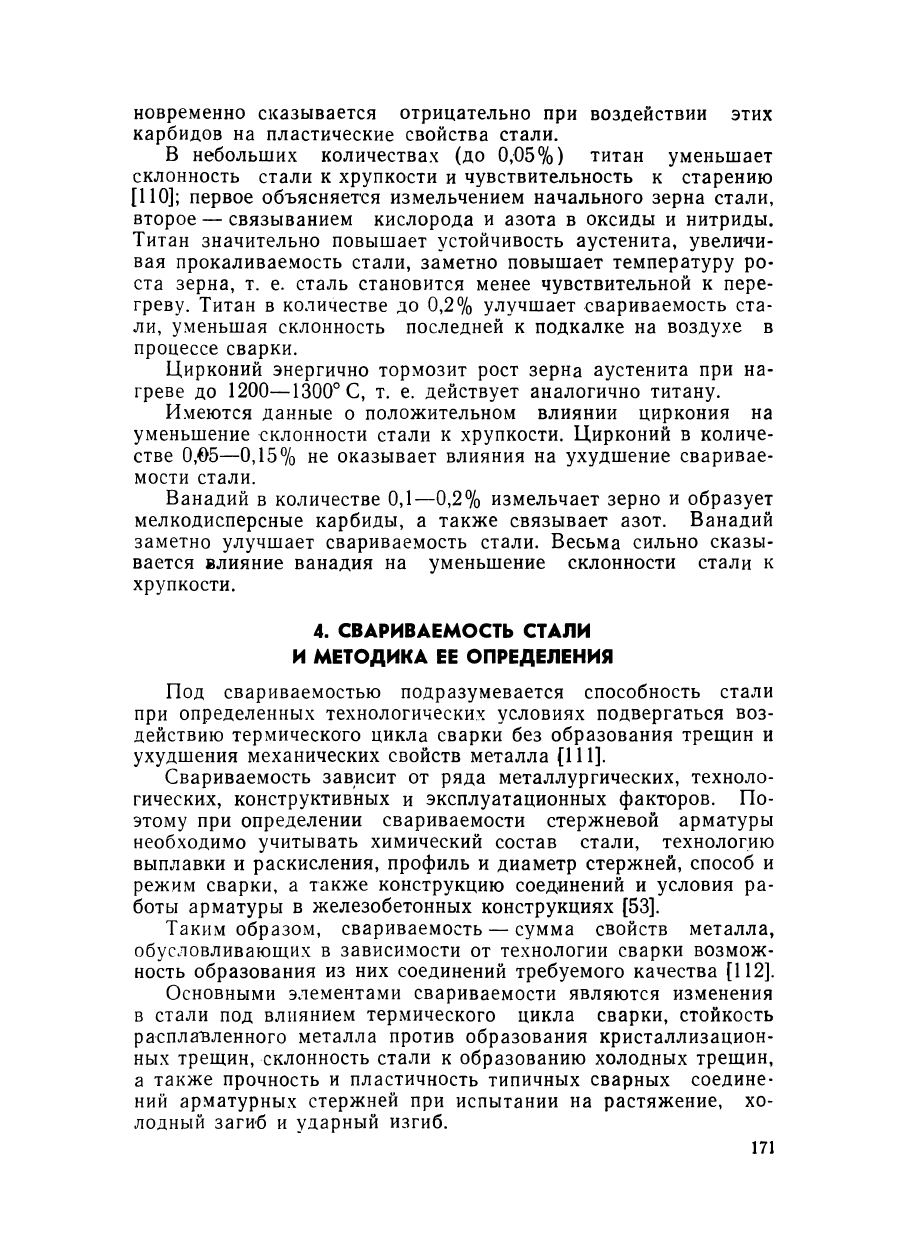

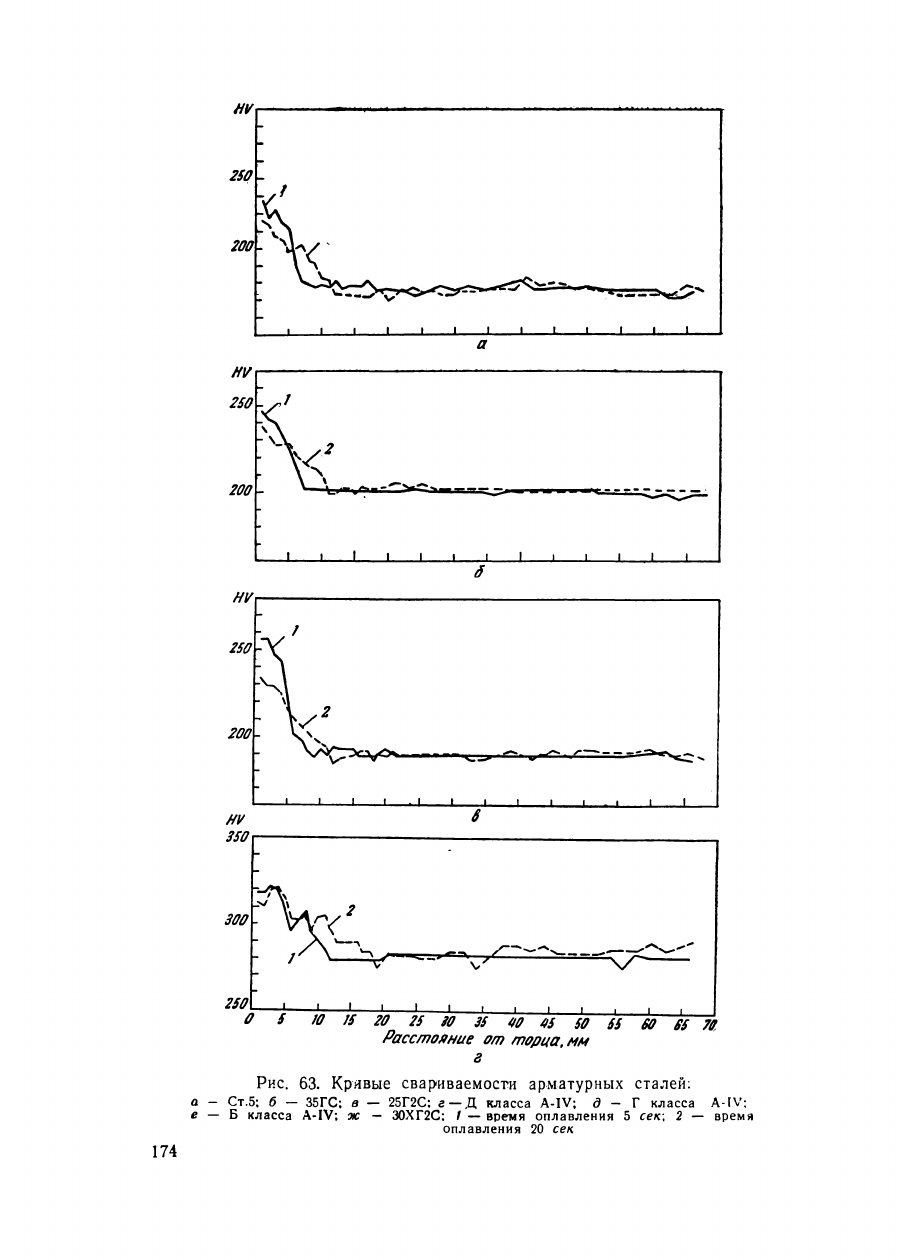

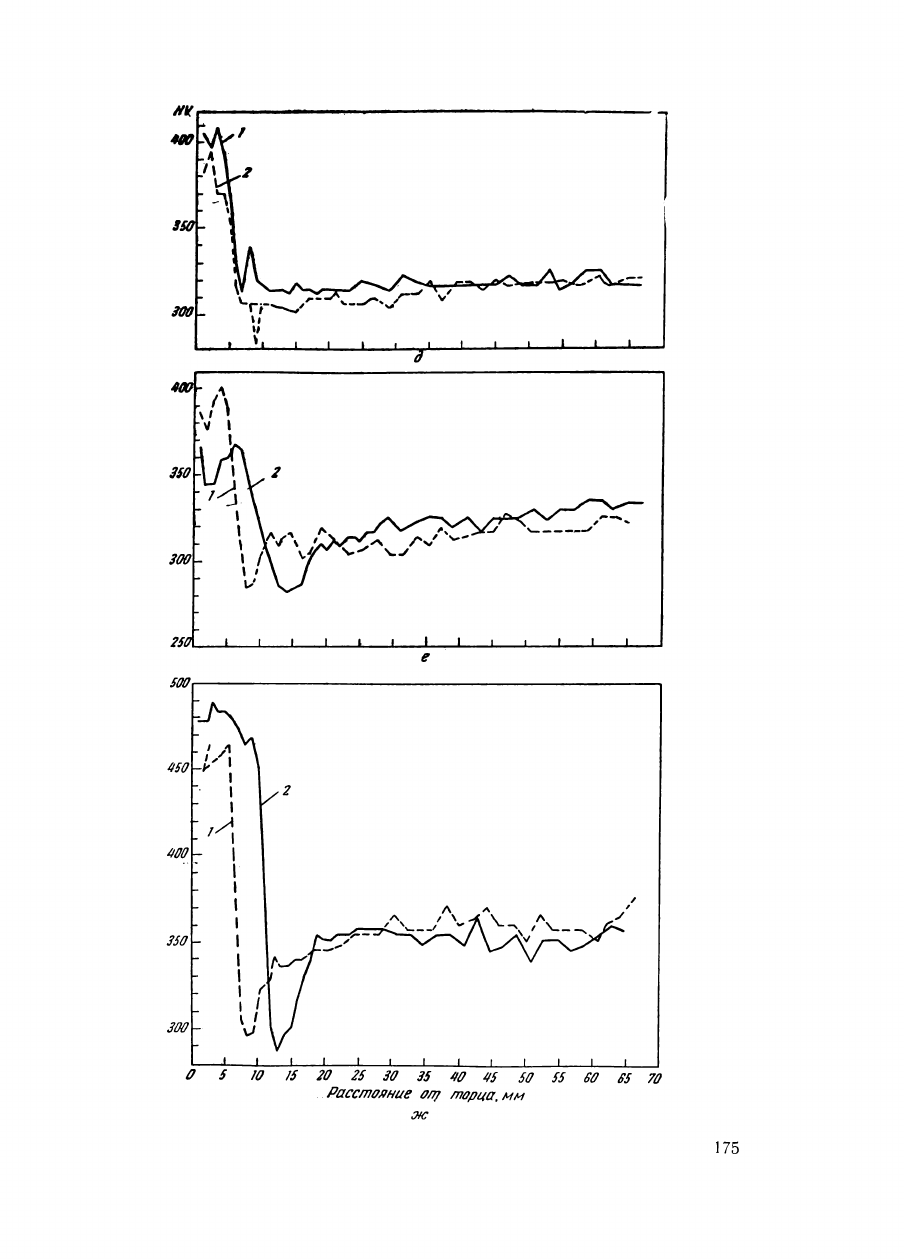

Кривые

свариваемости

арматурных

сталей

Ст.5,

35ГС,

25Г2С,

30ХГ2',С,

опытных

сталей класса

A-IV

(Г,

д,

Б),

полу

ченные

при

различном

времени

оплавления

(5

и

20

сек),

при

ведены

на

рис.

63.

В

зоне

термического

влияния

стали

Ст.

5

не

наблюдается

резкого

повышения

твердости.

Перепад

твердости

на

расстоя

нии

1

О

АСИ

от

оплавленного

торца

незначителен

и

составляет

HV = 190 +- 238,

затем

на

протяжении

всей

длины

образца

твер-

173

Ну....-----

..........

---------------...----.-..,..,

211!

/1

Ну--------------------------.

--

Ну,-------------------------

__

I

HV

150.----------------

_

--""''--

-----'~-'

174

1

1/1

4,0

t' I

I

I

2

I

'~

1/00

I

,

I

,

,

,

,/

I

па

I

I

I

,

I

I

I

J{}(}

\ I

v

а

5

10

/5

10

25

за

J5

//0

1/5

50

f5 &0

G5

70

РоссmОllнuе

OIlJ

mорцо.

ММ

з«

175

дость

не

меняется

-и-·находится-

в-э-предеэах-

НУ

=-1180

+

185.

у

стали

35Г'С

и

25Г2С

наблюдается

тот

же

характеррфивой,

Сталь

Ст.

5

и

25Г2'С

имеет

почти

равную

твердость,

сталь

марки

135Г,С

-

несколько

повышенную.

Реакция-натермический

цикл

пр

торцовой

пробе

на

свариваемость

на

образцах

стали

эохгес

резко

выражена.

:(,'

~l.:.:

в

зоне

термического

влияния

на

расстоянии

;10

",~.м

от

рас

плавленного

торца

в

интервале

температур

15~О4--8UflО

с

твер

дость

повысилас

ь

С.З55

ljV

ДO:.450~90

ну,

затем

ниже

8000

с

резко

пониаилась

до

290-298

HV

и

ПрИ'

...

температуре

4700

С

значения

твердости

равны

твердости

исходной

стали.

~

Следовательно.

сталь

30XГ~C'

имеет

явно

.выраженную

зону

раЗУПР9ч~е.ниs:I.

.-

..

- "'1

Значения

твердости

стали

Д

класса

A-IV

в

зоне

тёрмнческо

го

влияния

незначительно

повышены

по

сравнению.

с

твердо

стью

стали

в

исходном

состоянии.

Кривые

свариваемости

стали

Г

и

Б

класса

A-IV

показали

некоторое

рааупрочненве,

причем

сталь

Б

имеет

большее

разупрочнение,

чем

'егаль

····Г,.

но

значи

тельно

,меньшее,

чем

сталь

марки

3ОХГ2С.

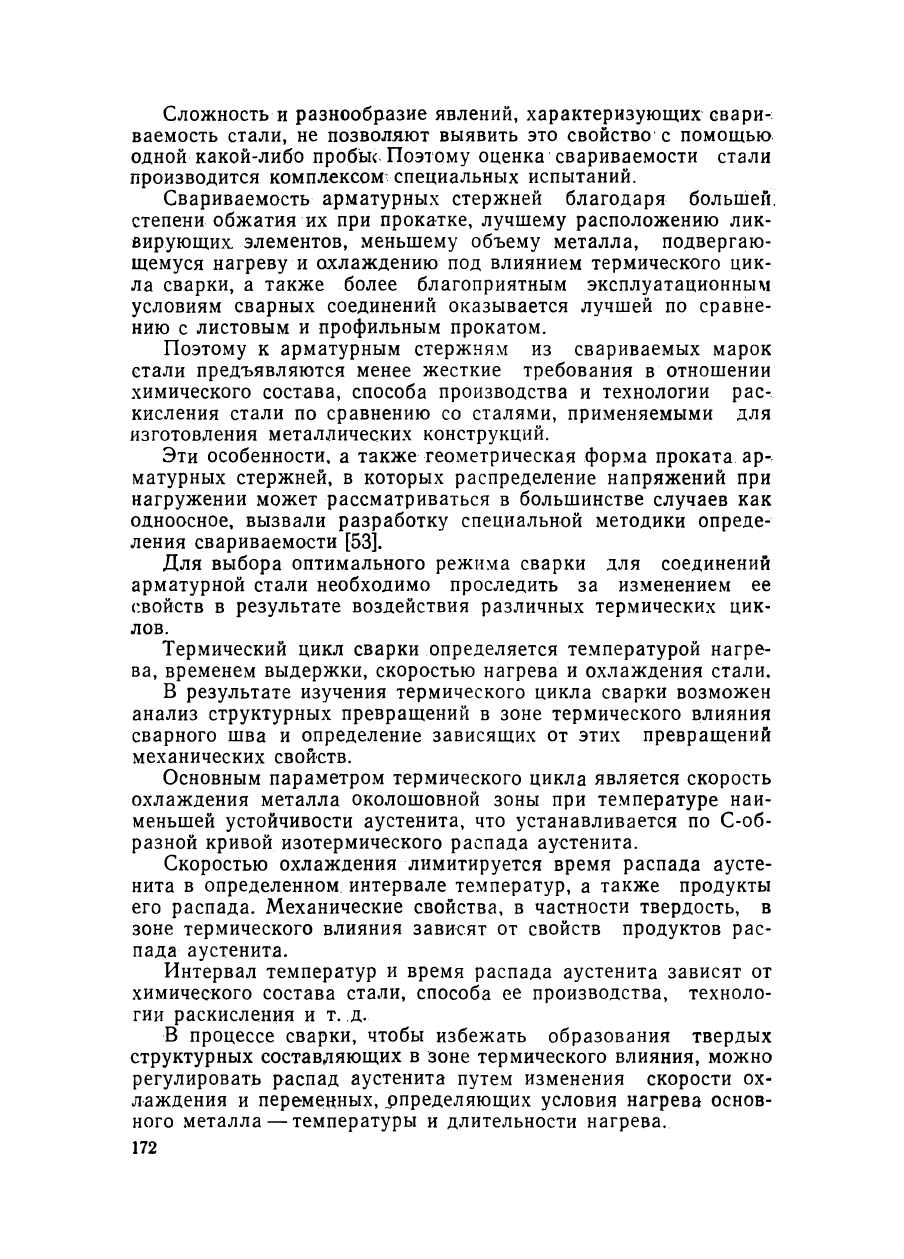

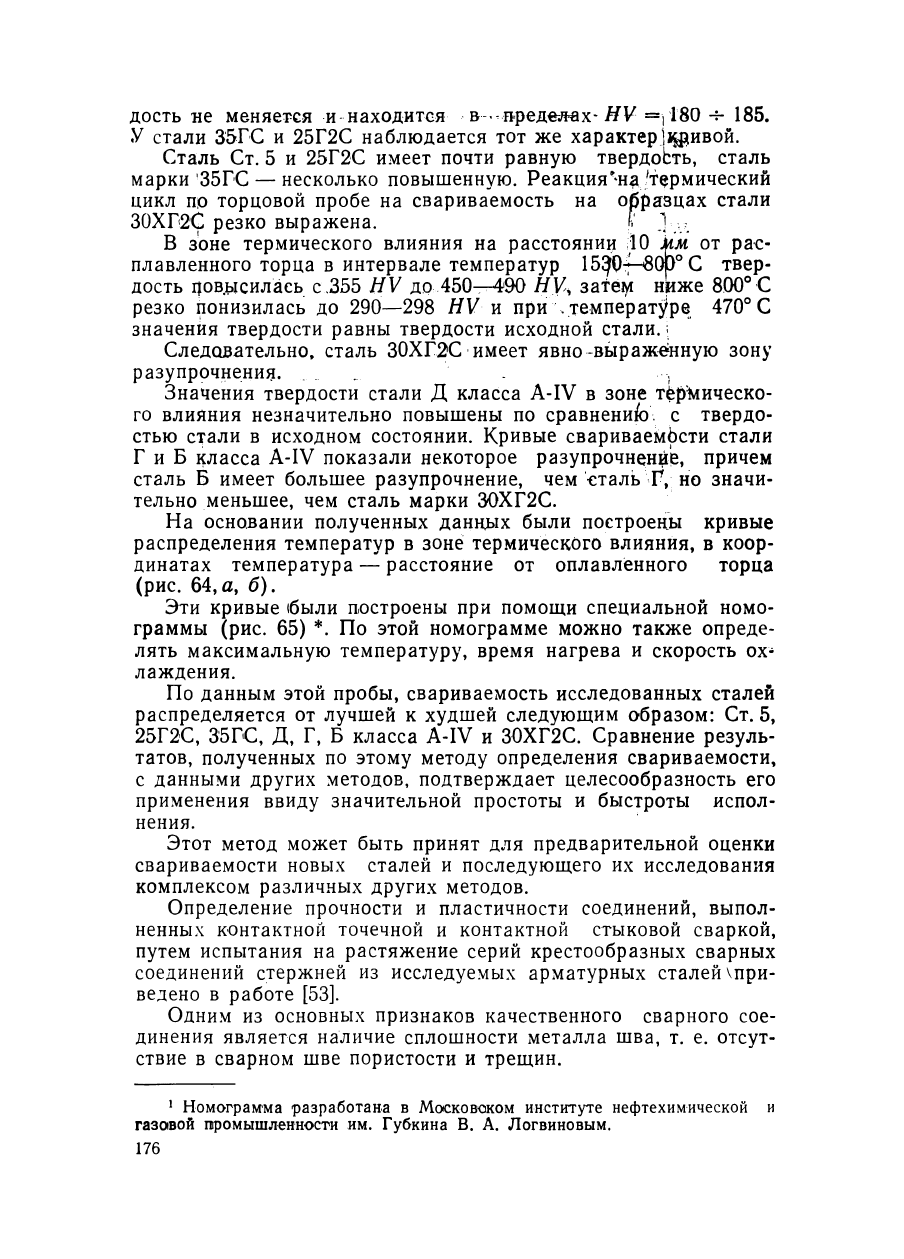

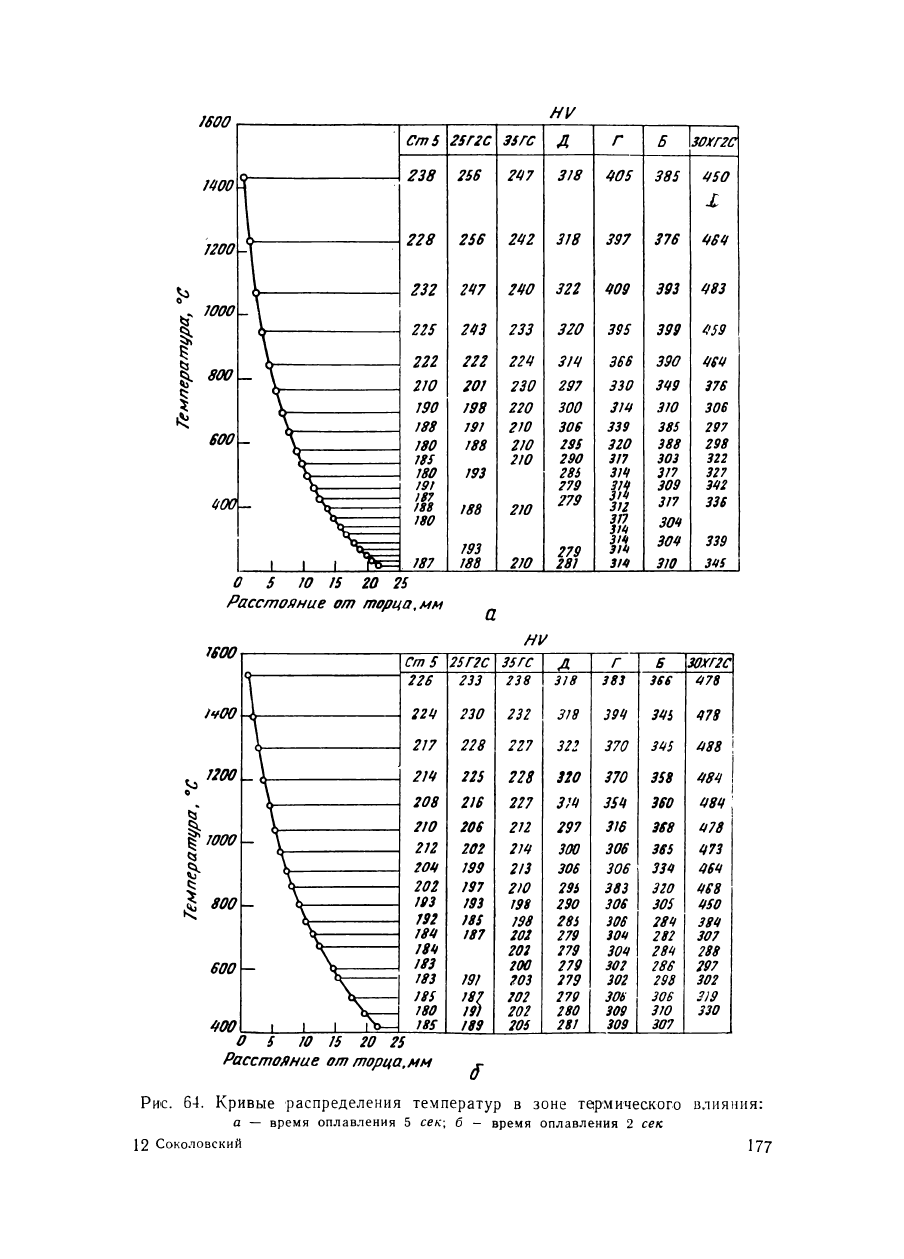

На

ОСНQвании

полученных

даНнрIХ

были

построекы

кривые

распределения

температур

в

зоне

термического

влияния,

в

коор

динатах

температура

-

расстояние

от

оплавленного

торца

(рис.

64,

а,

б).

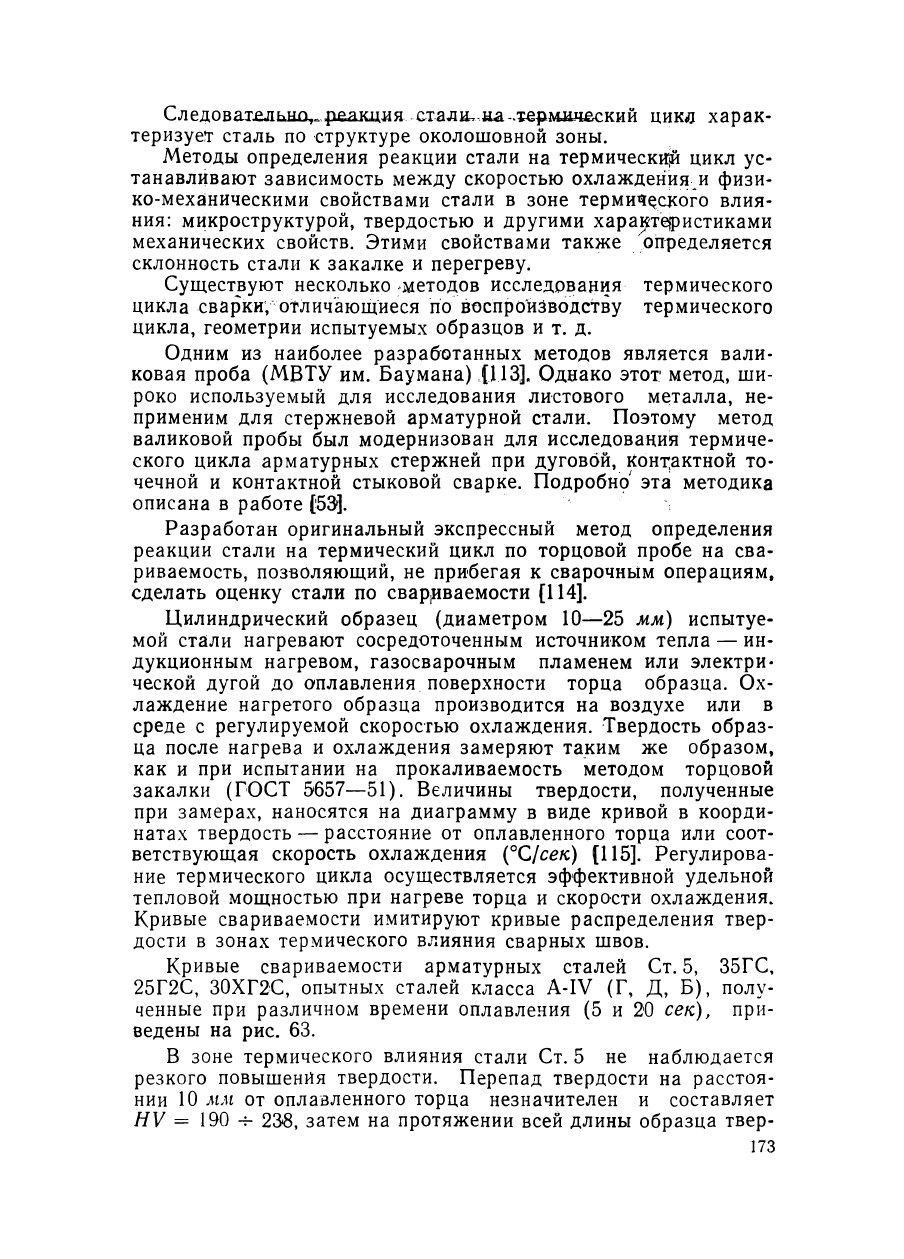

Эти

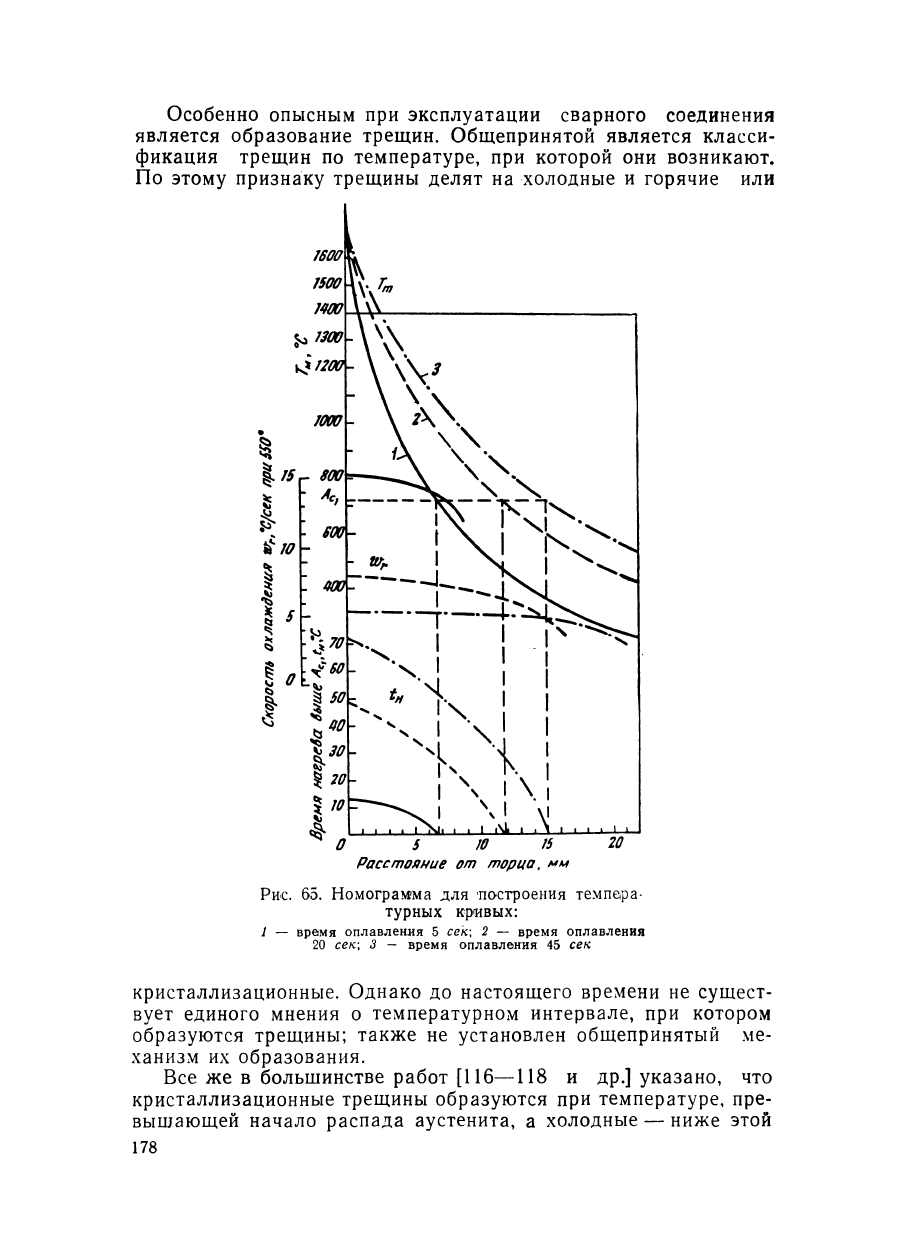

кривые

были

построены

при

помощи

специальной

номо

граммы

(рис.

65) *.

По

этой

номограмме

можно

также

опреде

лять

максимальную

температуру,

время

нагрева

и

скорость

ох

лаждения.

По

данным

этой

пробы,

свариваемость

исследованных

сталей

распределяется

от

лучшей

к

худшей

следующим

образом:

Ст.5,

25Г2'С,

зэгс.

д,

Г,

Б

класса

A-IV

и

30ХГ2С.

Сравнение

резуль

татов,

полученных

по

этому

методу

определения

свариваемости,

с

данными

других

методов,

подтверждает

целесообразность

его

применения

ввиду

значительной

простоты

и

быс~роты

испол

нения.

Этот

метод

может

быть

принят

для

предварительной

оценки

свариваемости

новых

сталей

и

последующего

их

исследования

комплексом различных

других

методов.

Определение

прочности

и

пластичности

соединений,

выпол

ненных

~онтактной

точечной

и

контактной

стыковой

сваркой,

путем

испытания

на

растяжение

серий

крестообразных

сварных

соединений

стержней

из

исследуемых

арматурных

сталей

хпри

велено

в

работе

[53].

Одним

из

основных

признаков

качественного

сварного

сое

динения

является

наличие

сплошности

металла

шва,

Т.

е.

отсут

ствие

в

сварном

шве

пористости

и

трещин.

1

Номограмма

разработана

в

Московоком

институте

нефтехимической

и

газовой

промышленности

им.

Губкина

В.

А.

Логвиновыи.

176

HV

С'm5

гя/гс

~src

Д

г

5

зо.rГ2С

1

....

238

256

2117

318

405

385

1150

VJn

.l

t

228

256 2'12

118 197 176

'18'1

V~\

232

2'17

2110

321 1/09 393

'I8З

V~

\

225

2111

2З3

ЗZО

3О5

З99

~'Jg

\

I

222

222

22'1

31'1

3б6

390

"G'I

10-

\

210

101

230

297

330

3'19

17Е

'\

190

198

220

300

1/#

1/0

306

'-

188

'9/

210 30G

З39

385

297

rJf-

"-

180

188 210

19S

120

Э88

29В

'1..

18!

210

290

1/7

ЗОЗ

322

'"\..

180

Igз

28j

ЗJ"

317

327

"'\..

191

279

Jft

109

3'12

()(}

""\..

167

279

З/7

ЗЗG

~

"'\...

188

188

210

311

~

""-

180

зп

30'1

,~

Jl"

I

193

]'11

10/1 139

279

1111

I I

187 /88

210

28/

J/II

1/0

J"S

па

1600

о

s 10 15 20 25

РоссmОllние

от

mорцо,ММ

а

Н//

tJ

С'm

5

2Sr2C

зsгс

А

r

6

ЗОУГ2С

\

226

2ЗЗ

238

1

пв

181

эвв

478

1211

210

232 I

318

]9"

1'15

478

1

217

228

227

31!

170

З"5

1188

~1

21'1

125

228

/10

170 3S8 48'1

\

208

2/6

227

],'1/

15"

160

Qa'l I

'\

1/0

206

212

197

116

lt8

1/78

10-

1

212

2О2

1/'1

ЗОО

З06

165

1/71

\

201/

199

2/1

ЗОб

3061

З1'1

46'1

Т

202

/97

по

29~

З8З

320

"G8

10-

\.

/13

193

198 290

JOG

10$

1150

'\

'11

181

'98

285

J061

18"

J8"

"\..

"'-

18"

187

10]

279

10'1

282 107

'-

1''1

201

179

10'1

28"

288

10-

181

100

279

Мl

I

lBG

lР7

""-

183

/91

203

179

102 298

102

~

18$

18)

102

279

ЗО6'I

ЗОб

.,~J!J

180

19.

202

280

109

]10

130

I I

185

189

205

281 109 307

600

1/00

О

5 10 15 20 25

РассmОI/НlJе

от

торца,

ин

1800

/1/00

~

1100

о

РИ1С.

64.

Кривые

'Распределения

температур

в

зоне

термического

В.1ИЯНИЯ:

а

-

время

оплавления

5

сек;

б

-

время

оплавления

2

сек

12

Соколовский

177

Особенно

опысным

при

эксплуатации

сварного

соединения

является

образование

трещин.

Общепринятой

является

класси

фикация

трещин

по

температуре,

при

которой

они

возникают.

По

этому

признаку

трещины

делят

на

.хололные

и

горячие

или

J 10

15

Рассmоднuе

от

торца.

ИМ

Рис.

65.

Номограмма

для

'построения

темпера

турных

кривых:

1 -

время

оплавления

5

сек;

2 -

время

оплавления

20

сек;

3 -

время

оплавления

45

сек

кристаллизационные.

Однако

до

настоящего

времени

не

сущест

вует

единого

мнения

о

температурном

интервале,

при

котором

образуются

трещины;

также

не

установлен

общепринятый

ме

ханизм

их

образования.

Все

же

в

большинстве

работ

[116-118

и

др.]

указано,

что

кристаллизационные

трещины

образуются

при

температуре,

пре

вышающей

начало

распада

аустенита,

а

холодные

-

ниже

этой

178

температуры.

Также

установлено,

что

в

основном

крисгаллиза

,

ционные

трещины

расположены

по

границам

зерен,

а

холодные

проходят

по

зернам

и

пересекают

границы

зерен.

Образование

холодных

трещин

наблюдается

в

сплавах,

в

КО

10рЫХ

происходят

фазовые

превращения

при

полном

или

частич

.ном

распаде

твердых

растесров.

В

то

же

время

существуют

раз

нообразные

факторы,

от

которых

зависит

образование

холодных

трещин,

например

концентрация

углерода

и

легирующих

эле

ментов,

скопление

водорода

в

пустотах,

на.ходящихся

в

металле,

структура

и

текстура

металла,

термический

цикл

'при

сварке.

По

экспериментальным

исследованиям

процесса

кристалли

зации

цветных

сплавов

[119, 120]

сделан

вывод,

распространен

ный

и

на

сталь,

что

причиной

образования

кристаллизационных

трещин

является

затрудненная

усадка

в

твердо-жидком

состоя

нии,

так

как

сплав

выше

солидуса

обладает

низкими

прочност

ными

И

пластическими

свойствами,

поэтому

при

незначигельных

усадочных

напряжениях

могут

возникнуть

трещины.

Склонность

сплава

к

образованию

кристаллизационных

тре

щин

связывают

с

величиной

«эффекгивного

интервала

кристал

лизации»

1

и

количеством

эвтектики

в

кристаллиэующемся

спла

ве.

С

увеличением

«эффективного

интервала

кристаллизации»

склонность

сплава

к

кристаллизационным

трещинам

повышает

ся.

В

неравновесных

условиях

кристаллизации

при

ничтожном

количестве

эвтектики

трещины

не

образуются.

При

увеличении

количества

эвтектики

между

дендритами

кристаллов

образуются

жидкие

прослойки.

по

которым

могут

возникать

трещины.

Если

же

количество

эвтектики

настолько

велико,

что

она

может

свободно

перемешаться

между

дендрита

ми,

'То

возникающие

кристаллизационные

трещины

«залечива

ются»

эвтектической

жидкостью.

В

работе

[121]

показано,

что

горячие

трещины

возникают

и

выше

эффективного

интервала

кристаллизации

путем

расхож

дения

закристаллизовавшихся

дендритов

по

сплошным

про

слойкам

жидкой

фазы.

При

изучении

влияния

технологии

выплавки

и

разливки

ста

ли

на

ее

качество

{122, 123]

подчеркивается,

что

возможность

образования

трещин

при

кристаллизации

стали

зависит

главным

образом

от

свойств

межкристаллитной

жидкости,

вылеляюшейся

в

конце

затвердевания

каждого

микрообъема

стали.

В

работе

[124]

сказано,

что

необходимым

условием

образова

ния

кристаллизационных

трещин

является

наличие

жидких

прос

лоек,

обычно

эвтектического

типа.

Этот

взгляд

разделяется

мно

гими

другими

исследователями

[125-128

и

др.].

1

Процесс

неравиомерной

крисгаллизации

некоторых

сплавов

протекает

в

двух

стадиях:

в

первой

-

отдельные

кристаллы

разделены

жидкой

про

слойкой,

во

второй

-

между

кристаллами

твердого

раствора

образуются

местные

скопления

эвтектики,

Вторая

стадия

кристаллиаации

получила

на

звание

«эффективного

интервала

кристаллизации».

J2* 179