Смирнов А.Н., Сафонов В.М. и др. Металлургические мини-заводы

Подождите немного. Документ загружается.

Г

лава 2. Д

у

говая электропечь – агрегат для выплавки… 181

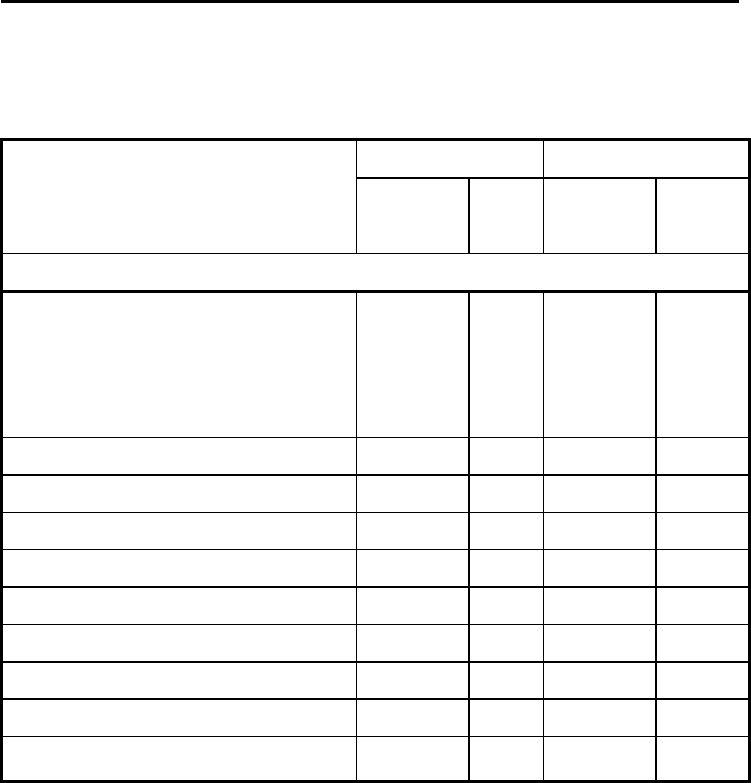

Таблица 2.18. Оценка доли химических источников энергии

для классического и современного способа ведения

плавки в ДСП

Классическая Современная

Статьи

К-во,

кВт×ч

%

К-во,

кВт×ч

%

Приход тепла химических реакций

1. Окисление углерода, в т.ч.

в расплаве

твердого

дожигание СО

65,9

26,4

0

39,5

25,7

10,3

0

15,4

124,1

13,2

60,8

50,1

65,3

6,9

32,0

26,4

2. Окисление кремния 28,4 11,1 19,7 10,4

3. Окисление марганца 10,7 4,2 7,8 4,1

4. Окисление фосфора 4,7 1,8 2,7 1,4

5. Окисление железа 42,2 16,5 18,2 9,6

6. Окисление электродов 34,2 13,4 9,8 5,2

7. Шлакообразование 8,0 3,1 7,7 4,0

Всего при окислении: 194,1 75,8 190,0 100

Раскисление и легирование: 61,9 24,2 0 0

Итого: 256 100 190 100

• приход тепла за счет высокозатратных попутных источни-

ков энергии в современной печи значительно снижен и со-

ставляет около 15% против 50% и более в классической

(окисление железа, графитированных электродов, а для

случая классической технологии производства электротех-

нической стали - раскисление шлака и металла ферросили-

цием, силикокальцием и алюминием);

• приход тепла в

результате окисления примесей

металлосодержащей части шихты в современной плавке

примерно в два раза ниже, но дисбаланс компенсируется

182 Металлургические мини-заводы

два раза ниже, но дисбаланс компенсируется вводом в ра-

бочее пространство углеродистого порошка и организаци-

ей его эффективного окисления.

На основании вышеизложенного можно сделать следую-

щие выводы:

• уменьшение расхода электроэнергии в современной дуго-

вой печи вызвано, прежде всего, сокращением общего рас-

хода тепла на плавку и снижением его потерь;

•

соотношение между количеством введенной в печь элек-

трической и химической энергии изменилось незначитель-

но;

• приход химической энергии при проведении современной

технологии плавки стали в ДСП основан и полностью за-

висит от техники ввода углеродистого порошка и газооб-

разного кислорода.

Здесь не в последнюю очередь следует отметить слож-

ность всей

технологической схемы использования твердых дис-

персных углеродистых материалов. На основании накопленного

промышленного опыта её можно представить следующим обра-

зом:

• помол углеродистого материала с отсевом необходимой

фракции;

• пневматическая загрузка и выгрузка ёмкостей;

• транспортировка и хранение, исключающие попадание

влаги;

• применение водомаслоотделителей и фильтров для транс-

портирующего воздуха, пневмонагнетателей, весоизмери

-

тельных и регулирующих устройств;

• разработка работоспособных конструкций транспорти-

рующих трубопроводов и фурменных устройств.

Г

лава 2. Д

у

говая электропечь – агрегат для выплавки… 183

Углеродистый порошок имеет сильное абразивное дейст-

вие. Существует опасность взрывов при транспортировке его

воздухом [213, 214]. Вместе с тем, применительно к плавке стали

в электропечи сложность применения углеродистого порошка в

настоящее время не является серьезным препятствием, так как

созданы достаточно надежные системы инжекционной металлур-

гии.

Качество стали во многом зависит от применяемого угле

-

родистого материала. При производстве стали массового сорта-

мента наибольшее распространение получили следующие мате-

риалы [215]:

• каменноугольный коксик (80% углерода, до 1,5% серы,

10% золы и 7% влаги);

• антрацит (86% углерода, до 1,9% серы, 4,8% золы и 3,5%

влаги и 1,8% водорода).

Порошкообразный каменноугольный коксик и антрацит

являются довольно дешевыми и недефицитными материалами.

Вместе с тем, следует помнить, что

углеродистый порошок этих

веществ содержит значительное количество водорода в виде ад-

сорбированной влаги и углеводородов [214]. Отрицательной сто-

роной углеродистого порошка приведенного состава является

возможность насыщения стали азотом. За исключением искусст-

венного и натурального графита содержание азота в углероди-

стых порошках достигает 1% и более [214]. Поэтому при их вво-

де отмечают прямую

связь между повышением концентраций уг-

лерода и азота [216, 217, 218]. По этим данным при науглерожи-

вании на 0,10% возможно повышение концентрации азота на

0,0005-0,0010 %. Увеличение концентрации азота в стали на

0,0010-0,0020 % наблюдали при вдувании углеродистого порош-

ка и в мартеновские печи [218, 219], и в конвертеры [220], а так-

же при электроплавке [221].

184 Металлургические мини-заводы

Поведение серы и фосфора в процессе обработки зависит

от содержания этих компонентов в порошке, запаса серо- и фос-

форопоглотительной способности шлака и интенсивности его

массообмена с металлом.

Следовательно, можно принять, что большое влияние на

качество выплавляемой стали оказывает вид углеродистого по-

рошка. Авторы работы [215] отмечают, что углеродистый поро-

шок, имеющийся на

рынке, такой его вид, как, например, метал-

лургический кокс сухого тушения с высоким содержанием азота,

не обеспечивают получение высококачественной стали. Поэтому

наряду с возможностью применения электрографита они изучали

влияние на чистоту выплавляемой стали новых материалов: лиг-

нитового коксика и игольчатого кокса.

Электрографит или искусственный графит получают при

высокотемпературном нагреве (2700°С)

природного графита,

нефтяного кокса или как побочный продукт производства графи-

тированных электродов. Он содержит 99,25% связанного углеро-

да, 0,12% азота, 0,12% водорода, 0,03% серы и 0,21% золы.

Игольчатый кокс - побочный продукт дистилляции нефти -

характеризуется низким содержанием азота (0,14%), водорода

(0,23%), серы (0,09%), золы (0,05%) и высокой концентрацией

связанного углерода (99,44%). Применяется для изготовления

графитированных электродов.

В лигнитовом коксике, получаемом путем

коксования бу-

рого угля (лигнита), содержится 86,78% связанного углерода,

0,40% азота, 0,43% водорода, 0,50% серы и 9,32% золы. Его пре-

имуществами перед другими углеродистыми материалами явля-

ется высокая реакционная способность.

Из практики работы дуговых сталеплавильных печей из-

вестны три основных способа использования дисперсного угле-

рода:

Г

лава 2. Д

у

говая электропечь – агрегат для выплавки… 185

1. Науглероживание жидкого металла в печи с последую-

щим окислением растворенного углерода газообразным кислоро-

дом, которое можно представить как параллельное протекание

следующих реакций:

[С] + 0,5{О

2

} ={СО} и (2.2)

[С] + {О

2

} ={СО

2

}. (2.3)

Учитывая, что доля СО

2

в продуктах реакции невелика,

вкладом в процесс реакции (2.3) обычно пренебрегают. Пользу-

ясь значением энтальпии химической реакции при 1600°С, нахо-

дим, что в процессе окисления 1 кг растворенного в стали угле-

рода газообразным кислородом выделится около 3,26 кВт×ч теп-

ловой энергии.

Ввод углеродистого материла в ванну проводится либо в

завалку, либо вдуванием

в расплав.

Воздействие потока углеродистых частиц, непрерывно по-

даваемых в одно и то же место ванны, можно представить

следующим образом: быстрое локальное раскисление ванны пер-

выми порциями углеродистого порошка; локальное науглерожи-

вание раскисленного объёма металла; диффузионная волна угле-

рода к поверхностям, удобным для протекания реакции; реакция

окисления углерода на этих

поверхностях.

Преимущество данного способа применения дисперсного

углерода заключается в довольно высокой степени использования

тепла, которое генерируется непосредственно в расплаве. Вместе

с тем, способ имеет сравнительно низкий (даже в случае дожига-

ния СО) тепловой эффект. Кроме того, при определенных усло-

виях может наступить нестационарный режим кипения сталепла-

вильной ванны, который нарушает ход

технологического процес-

са, а иногда бурное вскипание приводит к аварийным выбросам

шлака и металла из агрегата.

186 Металлургические мини-заводы

Начальное содержание углерода по расплавлении должно

обеспечивать эффективное пневматическое перемешивание ван-

ны, за счет которого происходит гомогенизация температуры и

состава металла и шлака, минимизация содержания азота и водо-

рода в расплаве, увеличение поверхности контакта шлака со ста-

лью и ускорение удаления неметаллических включений в шлак.

Скорость реакции окисления углерода значительно увеличивает

-

ся в случае прямого вдувания кислорода с помощью кислород-

ных фурм. Технология современной плавки предусматривает

окисление углерода до низкой концентрации (0,04 – 0,09%), что

позволяет применять менее дорогие железосодержащие шихто-

вые материалы, иметь на выпуске стабильный состав жидкого

полупродукта, использовать для легирования стали более деше-

вые высокоуглеродистые ферросплавы.

2. Ввод углеродистого порошка на

шлак с последующим

окислением его газообразным кислородом и оксидами. Процесс

можно представить следующими основными химическими реак-

циями, проходящими в окислительном печном шлаке:

С

тв

+ 0,5{О

2

} ={СО} (2.4)

С

тв

+ {О

2

} ={СО

2

} (2.5)

(FeO) + C

тв

= [Fe] + {СО} (2.6)

[Fe] + 0,5{О

2

} = (FeО) (2.7)

На основании значений энтальпии химических реакций при

1600°С находим, что в процессе окисления находящегося в шла-

ке 1 кг углерода в ходе реакции (2.4) выделится 2,73 кВт×ч теп-

ловой энергии, а согласно реакции (2.5) выделяется наибольшее

количество тепла - 9,18 кВт×ч. Поэтому техника и технология

электроплавки направлена на увеличение доли реакции (2.5) в

химических процессах.

Немаловажную роль в процессах генерации тепла и под-

держания стабильной окисленности шлака играет параллельное

Г

лава 2. Д

у

говая электропечь – агрегат для выплавки… 187

прохождение реакций 2.6 и 2.7. Из практики плавки стали из-

вестно, что ввод дисперсного углерода в шлак приводит к его

вспениванию, которое является результатом восстановления ок-

сидов железа и марганца частицами углерода (2.6), а также ло-

кального повышения концентрации углерода в прилегающем к

шлаку слое металла. Вспенивание шлака, как негативное явление

в ходе мартеновской

и конвертерной плавки, впервые было изу-

чено и изложено в работах С.И. Сапиро [222], который устано-

вил, что стабилизации шлаковой пены способствует присутствие

поверхностно-активных оксидов, твердых неметаллических час-

тиц и повышение вязкости шлака. Как известно, при современной

плавке стали в дуговой печи вспененный шлак способствует по-

вышению эффективности нагрева

металла электрической дугой и

снижению тепловой нагрузки поверхности рабочего пространства

печи. Кроме того, колебания тока и напряжения, уровень шума

значительно уменьшаются, когда дуга экранирована шлаком.

Для стабилизации пенообразования шлака в практике

электроплавки предусматрены следующие технологические

приемы:

• ввод в шлак порошкообразных извести, известняка или до-

ломита;

• поддержание содержания FeO в

шлаке на определенном

уровне (15-20%);

• контроль соотношения CaO /SiO

2

в шлаке на уровне 2,5;

• ограничение температуры шлака.

Ввод дисперсного углерода производится, например, сжа-

тым воздухом прямо в шлак через керамическую трубу, встроен-

ную в футеровку стены печи, фурмой манипулятора либо специ-

альными стационарными фурмами, установленными в окнах во-

доохлаждаемых стеновых панелей.

188 Металлургические мини-заводы

3. Дожигание выделяющегося из расплава СО путем ввода

в рабочее пространство ДСП дополнительного количества газо-

образного кислорода:

{СО} + 0,5{О

2

} ={СО

2

} (2.8)

В процессе окисления 1 м

3

СО при 1600°С выделяется 3,45

кВт×ч тепловой энергии. Современные разработки в области

конструирования электропечей направлены на создание техники,

которая, с одной стороны, повышает степень дожигания СО, а с

другой - усвоение ванной и шихтовыми материалами выделяю-

щейся тепловой энергии. Принято считать, что таким способом

возможно утилизировать в рабочем пространстве до 60% энергии

дожигания СО, что составляет приблизительно 4 кВт×час/м

3

вду-

ваемого для этой цели кислорода.

Основные конструктивные направления оптимизации про-

цесса состоят в следующем:

• приближение точки ввода кислорода к линии шлака;

• регулирование наклона и направления струи кислорода;

• организация необходимых газодинамических параметров

струи кислорода в рабочем пространстве печи.

При разработке конструкций фурм - дожигателей и горе-

лок обязательно

учитывается действие струи кислорода на гра-

фитированные электроды, с целью их предохранения от прямого

окисления.

4. Частичное или полное окисление газообразным кисло-

родом порошкообразного углерода в струе, вдуваемой в рабочее

пространство ДСП:

С

тв

+ {О

2

} ={СО

2

} (2.9)

В случае частичного окисления углеродистого порошка в

струе кислорода, он в нагретом состоянии подается в шлак и мо-

жет растворяться или окисляться газообразным кислородом и

печным шлаком (модульная технология). Модульная технология

Г

лава 2. Д

у

говая электропечь – агрегат для выплавки… 189

предусматривает различные режимы и комбинации вдувания ки-

слорода, природного газа, углеродистого порошка и шлакообра-

зующих веществ [223]. При этом вероятно, что частицы углеро-

дистого порошка, нагретые до высокой температуры, оказывают

положительное влияние на радиационные свойства факела [224].

Применение таких устройств получает широкое промыш-

ленное распространение. Так, на заводе «Nucor Yamato Steel»

(США) работают две 127-

т ДСП с трансформаторами по 90 MBА

[147]. Замена на каждой из печей манипуляторов и топливо-

кислородных горелок тремя модульными инжекторами позволила

осуществить ввод и независимое регулирование расхода кисло-

рода, углеродистого порошка и природного газа. Оба кислород-

ных инжектора работают сначала как топливо-кислородные го-

релки, мощностью по 3,5 МВт каждая, после проплавления

лома

в верхний инжектор подают преимущественно кислород, а в

нижний – порошкообразный углерод, которые смешиваются до

попадания в ванну печи. Каждый модуль позволяет вводить в

ДСП:

• кислород с максимальным расходом 3800 м

3

/ч (суммарный

расход - 11420 м

3

/ч);

• природный газ – до 1500 м

3

/ч;

• порошкообразный углерод с расходом до 30 кг/мин;

• порошкообразные шлакообразующие до 30 кг/мин.

После внедрения инжекционной технологии удельная про-

изводительность печей увеличилась до 180 т/ч, а расход энерго-

носителей и материалов на плавку снизился (табл.2.19). Так, на-

пример, из-за быстрого вспенивания шлака уменьшился расход

огнеупоров.

Пневматическое перемешивание ванны. Как показывает

практика, за счет электродинамических воздействий, вдувания

кислорода через фурмы и кипения металла не обеспечивается

190 Металлургические мини-заводы

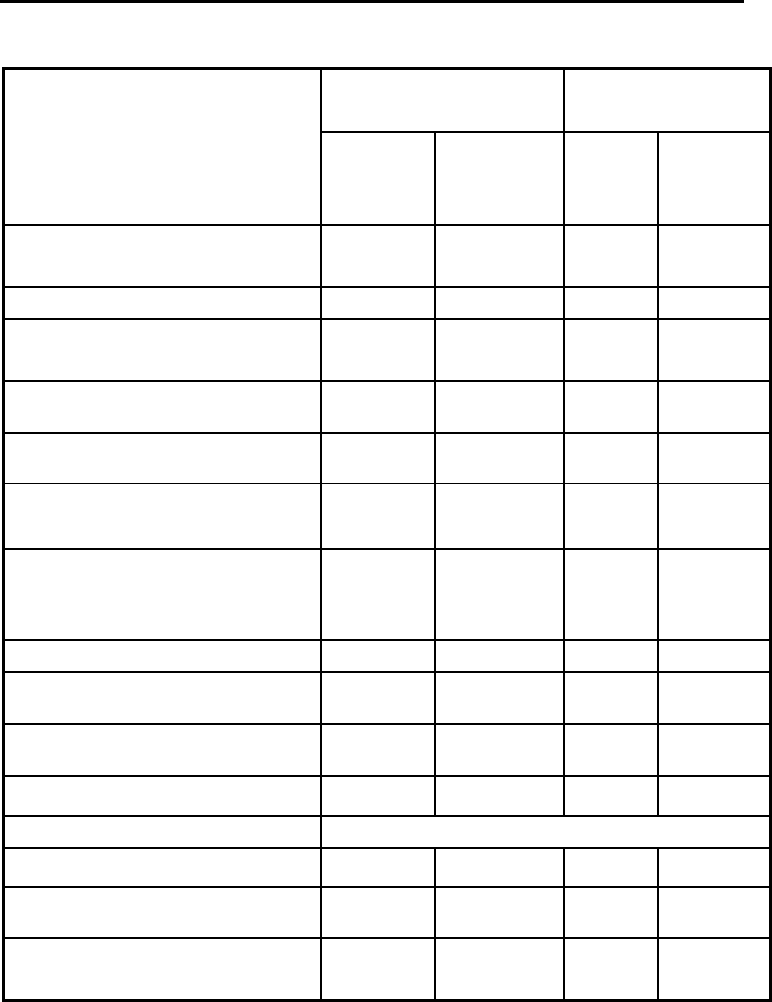

Таблица 2.19. Основные показатели работы печей

Печь № 1 Печь № 2

Показатель

До ре-

конст-

рукции

После ре-

конст-

рукции

До ре-

конст-

рукции

После

реконст-

рукции

Количество загружаемых

корзин, шт.

2 2 2 2

Масса завалки, т 129,2 127,7 129,2 127,5

Масса выпускаемой плав-

ки, т

112,1 112,5 112,8 112

Выход годного, % 86,7 90,8 90,1 87,9

Активная мощность, МВт 77,8 77,4 74,7 77,2

Продолжительность плавки

под током, мин

32,3 29,2 33,8 29,7

П

р

одолжительность плавки

от выпуска до выпуска,

мин

39,9 36,9 42,1 37,9

Удельный расход:

электроэнергии, кВт×ч/т

373.8 334,7 373,2 341,6

электродов, кг/т 1,72 1,40 1,75 1,60

кислорода, м /т 42,8 52,2 35,5 50,6

Суммарный расход:

природного газа, м

3

/т 8,3 9,8 6,8 11,4

углерода, кг/т 5,3 7,5 3,5 8,3

Производительность печи,

т/ч

167,9 181,6 159.5 176,0

стабильно высокая интенсивность перемешивания расплава в хо-

де плавки в трехфазной электропечи. Поэтому, «технологическо-

го» перемешивания обычно недостаточно, чтобы устранить тем-