Смирнов А.Н., Сафонов В.М. и др. Металлургические мини-заводы

Подождите немного. Документ загружается.

Г

лава 2. Д

у

говая электропечь – агрегат для выплавки… 171

ной химической энергии, но и ввода в ванну физического тепла

(табл. 2.14). Температура жидкого чугуна перед заливкой в печь

составляет 1150-1350°С, при этом его теплосодержание достигает

223-272 кВт×ч/т, что обеспечивает при замене 1 % лома жидким

чугуном около 2,23-2,72 кВт×ч/т дополнительной энергии.

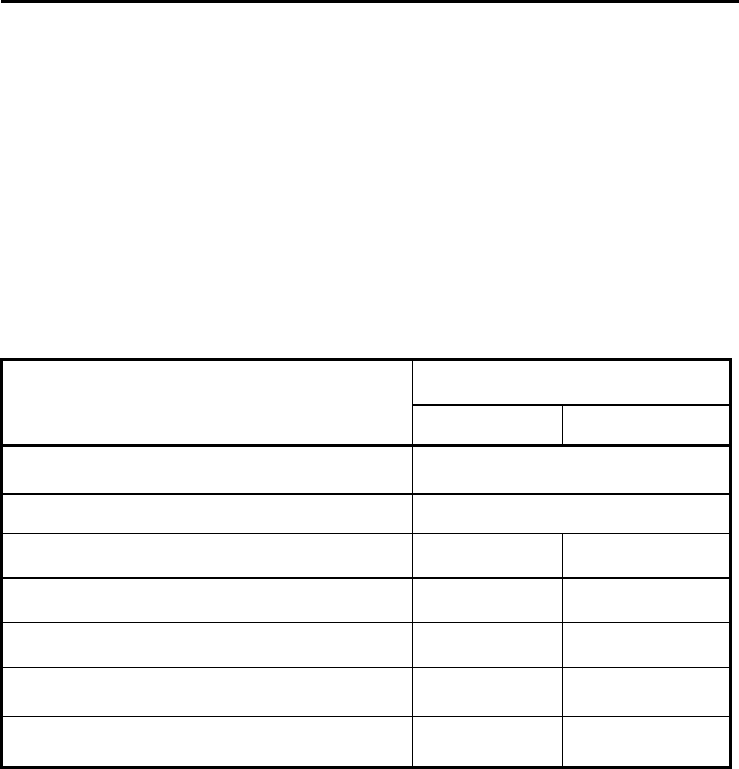

Таблица 2.14. Сравнительная характеристика плавок в

ДСП завода «Huta Czenstochowa» (Польша)

с приме-

нением в шихте жидкого и твердого чугуна [207]

Чугун

Показатели

Чушковый Жидкий

Масса завалки, т

100

Чугун в завалку, %

30

Продолжительность плавки, мин

63 53

Расход электроэнергии, кВт×ч/т

330 245

Расход кислорода, м

3

/т

28 23

Масса плавки, т

96 97

Производительность, т/ч

91 110

Химические реакции окисления кремния и марганца при

содержании 1% жидкого чугуна в шихте дополнительно вносят

около 1,40 кВт×ч/т. Содержание углерода в чугуне обеспечивает

поступление тепла от его окисления в количестве 0,5 кВт×ч/кг.

Кроме того, следует учитывать энергию растворения углерода,

которая составляет около 0,6 кВт×ч/кг. Поэтому суммарный

вклад 1% жидкого

чугуна в тепловой баланс плавки составляет

примерно 4,3 кВт×ч/т.

172 Металлургические мини-заводы

Однако, по некоторым данным [208], не смотря на снижение

расхода энергии и сокращение продолжительности плавки, при

работе на жидком чугуне, себестоимость готовой стали возраста-

ет примерно в 1,3-1,5 раза. Стоит отметить, что в условиях дефи-

цита стального лома и наличия избыточного количества пере-

дельного чугуна на металлургическом комбинате такой техноло-

гический вариант может

быть экономически целесообразен даже

для производства стали массового сортамента. Вместе с тем, су-

ществует оптимальное с точки зрения себестоимости готового

полупродукта соотношение чугун – лом. В табл. 2.15 представле-

ны расчетные данные, согласно которым для определенных кон-

кретных условий производства (масса плавки 165 т) экономиче-

ски оптимальное количество жидкого чугуна в шихте составляет

около 30% [168]. Обычно к этой величине склоняются большин-

ство исследователей [207, 209].

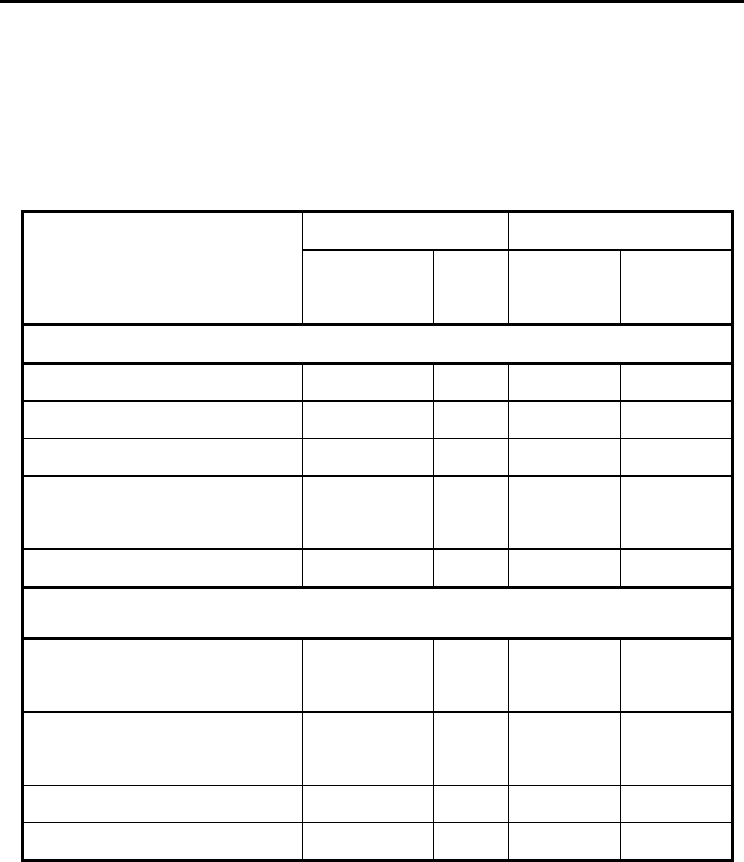

Таблица 2.15. Затраты на выплавку полупродукта с

применением жидкого чугуна в шихте 165-т ДСП

Количество жидкого чугуна

в шихте, %

Параметры

0 10 20 30 40

Мощность трансформа-

тора, МВА

122 122 105 94 94

Продолжительность плав-

ки, мин

48 45 46 43 40

Под напряжением, мин 34 31 32 31 28

Производительность, т/ч 206 220 215 230 248

Годовая производитель-

ность, тыс. т/ч

1567,5 1672,0 1635,0 1749,8 1881

Общие затраты, $/т 136,37 133,99 132,00 129,66 130,1

Г

лава 2. Д

у

говая электропечь – агрегат для выплавки… 173

На основании вышеизложенного можно заключить, что в

настоящее время прямая альтернатива применению стального

лома в шихте современной ДСП отсутствует, поэтому техноло-

гия электроплавки стали массового сортамента с целью миними-

зации издержек, как правило, предусматривает загрузку в элек-

тропечь 100% стального лома.

Энергетический баланс плавки. Наиболее очевидным

фактором, характеризующим повышение конкурентоспособности

электростали,

является реализация и постоянное совершенство-

вание идеи высокопроизводительной ДСП. Сравнительная оцен-

ка энергетического баланса плавки низкоуглеродистой стали в

классической и современной ДСП отражает тенденцию совер-

шенствования технологического процесса. Сравнительная харак-

теристика основных технологических параметров плавок приве-

дена в таблице 2.16.

Таблица 2.16. Сравнительная характеристика основ-

ных технологических параметров плавок

Параметры технологии Классическая Современная

1. Выплавляемый металл

Электротехни-

ческая сталь

Углеродистый

полупродукт

2. Содержание углерода

перед выпуском, %

0,04 0,04

3. Продолжительность

плавки, ч

4,6 1,0

4. Расход материалов:

железная руда, кг/т

передельный чугун, кг/т

кислород (всего),м

3

/т

коксик, кг/т

природный газ, м

3

/т

20

110

7

0

0

0

0

36

16

9

174 Металлургические мини-заводы

Результаты упрощенного энергетического баланса пред-

ставлены в табл. 2.17 по усредненным экспериментальным и

производственным данным.

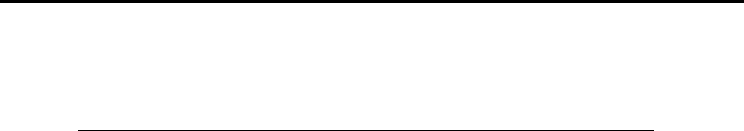

Таблица 2.17.Упрощенный энергетический баланс

Классическая Современная

Статьи

К-во,

кВт×ч/т

%

К-во,

кВт×ч/т

%

П р и х о д

1. Электроэнергия 550 66,9 375 60,7

2. Химическая энергия 256 31,1 190 30,7

3. Энергия горелок 0 0 35 5,7

4. Физическое тепло

шихты и газов

16 2,0 18 2,9

ИТОГО:

822 100 618 100

Р а с х о д

1. Теплосодержание

стали

427 51,9 385 62,3

2. Теплосодержание

шлака

85 10,3 55 8,9

3. Потери 310 37,8 178 28,8

ИТОГО: 822 100 618 100

Очевидно, что применение ДСП как плавильного агрегата

позволило снизить общие затраты тепловой энергии за счет более

эффективного использования энергии мощной электрической ду-

ги при минимальной продолжительности плавки. Поэтому энер-

гетический баланс плавки, наряду с технологическим аспектом, в

значительной мере характеризует технический уровень совре-

менной ДСП - ее рациональную архитектуру, быстродействие

Г

лава 2. Д

у

говая электропечь – агрегат для выплавки… 175

механизмов, автоматизацию технологических операций и надеж-

ность работы устройств.

Так, общие энергетические затраты современной ДСП

снижены в среднем на 25% (в приведенном примере в табл. 2.17 с

822 до 618 кВт×ч/т) в основном благодаря сокращению потерь

тепла печью. Потери тепла сократились почти наполовину в ос-

новном за счет: сокращения общей продолжительности плавки;

увеличения КПД электрической дуги; минимизации продолжи-

тельности нахождения жидкой стали в печи, применению «боло-

та», вспенивания шлака, пневматического перемешивания ванны,

автоматизации плавки; эффективного использования химической

энергии моноксида углерода печной атмосферы за счет ввода до-

полнительного количества кислорода в рабочее пространство

ДСП с помощью специальных устройств различной конструкции.

Немаловажно и то, что

при этом отпала необходимость в пере-

греве стали для проведения последующей десульфурации шлако-

выми смесями, усреднения инертным газом в ковше (снижение

общих энергозатрат на 3-5%) и наведения рафинировочного шла-

ка в печи (снижение – 3-4%). Положительно сказалась на тепло-

вом балансе вторичное использование сваренного печного шлака

предыдущей плавки.

Приходная часть баланса современной электропечи

по

структуре в основных чертах соответствует классической. Так,

химическая энергия составляет около 30% и выделяется в резуль-

тате: окисления компонентов шихты; химических элементов (C,

Si, Mn, P, Fe) жидкой ванны; добавок, которые вводят в рабочее

пространство печи, например, дисперсного углерода; при окисле-

нии графитированных электродов.

Количество энергии, которую вносят высокотемператур-

ные источники тепла (электрическая дуга

и факел топливо-

кислородной горелки) составляет соответственно около 70%, при

176 Металлургические мини-заводы

этом доля энергии, вносимой топливо-кислородными горелками

незначительна и не превышает 5-7% общего прихода энергии.

Энергия высокотемпературных источников тепла.

Электрическая дуга. Электрическая энергия в ванну со-

временной ДСП вводится в режиме пониженных значений рабо-

чего тока на ступенях вторичного напряжения до 1500 В, что яв-

ляется весомой причиной сокращения расхода технологической

электроэнергии и электродов и существенного улучшения техни-

ко-экономических показателей процесса. Уменьшение силы ра-

бочего тока при увеличении длины

дуги лимитируется переходом

дуги в режим неустойчивого горения, который в первом прибли-

жении наступает при λ > 0,85.

Исходя из этого ограничения, на рис. 2.11 показано, как

влияет рост реактивного сопротивления печного контура на воз-

можность повышения вторичного напряжения при сохранении

уровня вводимой в печь активной мощности.

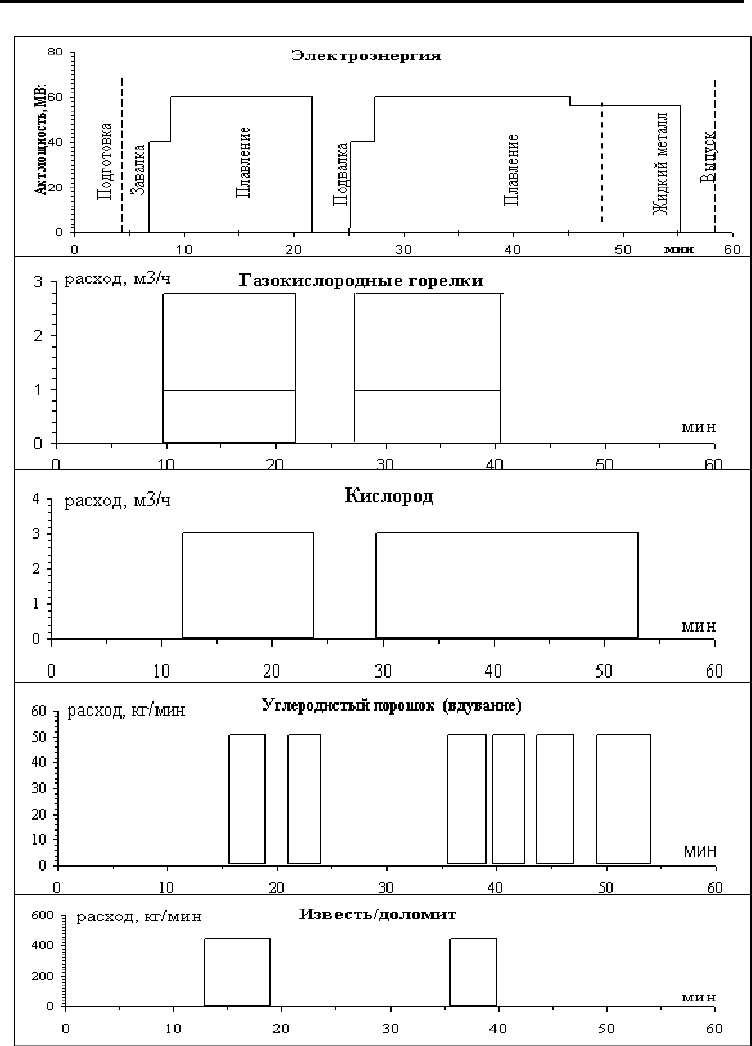

Согласно типовой характеристике энергетического режима

плавки

с одной подвалкой в современной ДСП (рис. 2.12) про-

должительность работы трансформатора составляет около 85%

общего времени и делится по уровню вводимой мощности на три

этапа.

Быстрое проплавление колодцев после завалки (60-70%

лома) или подвалки с целью защиты свода печи от излучения и

замыкание электрической цепи на «болото». Продолжительность

этапа составляет 1 - 2 минуты. Для того

чтобы уменьшить энерге-

тический уровень дуг, работают на одной или двух ступенях на-

пряжения с относительно короткими дугами и коэффициентом

мощности (λ = 0,75), что несколько стабилизирует горение элек-

трической дуги в контакте с холодным ломом. Как только элек-

троды достигают «болота», работа дуг стабилизируется и можно

увеличить их мощность до максимума,

этому способствует

Г

лава 2. Д

у

говая электропечь – агрегат для выплавки… 177

улучшение контроля электрического режима и отсутствие резких

скачков тока.

0

5

10

15

20

25

500

600

700

800

900

1000

1100

1200

1300

1400

1500

Напряжение, В

Реактивное сопротивление,

мОм

3

2

1

Рис. 2.11. Зависимость между величиной реактивного

сопротивления и вторичным напряжением печного

трансформатора (1 - полная мощность печного

трансформатора 50 МВА; 2 - 70 МВА; 3 - 100 МВА).

Как показывает практика плавки стали в современных

ДСП, на втором этапе плавления лома необходимо вводить мак-

симальную активную мощность. Вторичное напряжение повы-

шают, длина электрической дуги возрастает, поскольку футеров-

ка печи полностью

экранирована шихтовыми материалами. Печь

работает с коэффициентом мощности равным 0,80-0,81.

В конце плавки на третьем этапе плавления лома мощ-

ность электрической дуги в некоторых случаях принято снижать.

178 Металлургические мини-заводы

Рис. 2.12. Пример энерготехнологического режима плавки в дуго-

вой сталелитейной печи, вместимостью 100 т

кислород - 9,0 м

3

/т.

природный газ - 4,1 м

3

/т

кислород - 16,7 м

3

/т.

углерод - 10 кг/т.

известь/доломит - 40 кг/т.

Г

лава 2. Д

у

говая электропечь – агрегат для выплавки… 179

Завершающий этап проводят при высоком значении силы тока в

сочетании с пониженным напряжением.

При работе с одной подвалкой после подачи электроэнер-

гии в количестве 280 - 300 кВт×ч/т завалки, плавление останав-

ливают и проводят подвалку лома.

Электрический режим плавки также влияет на расход

энергии. Существует мнение, что при работе на длинных дугах

расход ее повышается. Чем меньше падение напряжения на дуге,

тем меньше расход энергии. Но при этом необходимо учитывать,

что важнее: расход энергии или производительность печи. На пе-

чах постоянного тока расход энергии снижается на 10 кВт×ч/т

при уменьшении падения напряжения на дуге с 800 до 700 В. Ус-

тановлено, что наиболее

эффективной величиной падения напря-

жения на дуге являются 450 В для трехфазных печей и 600 В -

для печей постоянного тока.

Качество вспенивания шлака определяет теплоперенос от

дуги к жидкой ванне, а его толщина и свойства могут изменить

расход энергии на ±20 кВт×ч/т. Так, по оценкам исследователей

[141], в случае открытой горящей дуги

ее суммарный КПД со-

ставляет около 36%. Если дуга погружена в шлак на часть своей

длины, то пропорциональное количество энергии, которая в пер-

вом случае терялась, передается расплавленной ванне. Поэтому

контроль состояния шлака в ходе плавки приобретает весьма

важное значение. В настоящее время разработаны системы не-

прерывного контроля качества вспенивания шлака,

которые ис-

пользуют информацию об уровне шумовыделения [210], интен-

сивности излучения [211], амплитуд высших гармоник напряже-

ния дуги [212] и т. п.

Топливно-кислородные горелки. Для того чтобы ускорить

плавление лома в холодных местах рабочего пространства и не

затягивать наступление момента полного плавления лома и

получения активной по всей поверхности шлаковой ванны

180 Металлургические мини-заводы

чения активной по всей поверхности шлаковой ванны применяют

дополнительную энергию топливо-кислородных горелок. Горел-

ки включают сразу же после завалки (рис. 2.12). Суммарная про-

должительность работы горелок зависит от физических свойств

загруженного скрапа, и колеблется от 15 до 20 минут, что обычно

составляет 20-35% времени плавки. Считается, что средний тер-

мический КПД горелок равен 50-60%. Тем

не менее, для печей с

высоким потреблением электроэнергии преимущество использо-

вания горелок состоит не в частичном замещении электроэнергии

факелом, а в том, что шихта расплавляется одновременно во всем

рабочем пространстве печи. Обычно топливом служит природ-

ный газ. В зависимости от его состава теплота сгорания природ-

ного газа колеблется в пределах

от 9 до 12 кВт×ч/м

3

, среднее зна-

чение 10,5 кВт×ч/м

3

. Для сжигания 1 м

3

газа требуется около 2 м

3

кислорода.

Химическая энергия. Рассмотрим технологические приемы

современной плавки, которые позволяют при применении в ших-

те ДСП 100% стального лома, химический тепловой потенциал

примесей которого ничтожен, достигнуть высокого уровня по-

ступления химической энергии. Сравнительная оценка доли хи-

мических источников энергии для классического и современного

способа ведения плавки в ДСП приведена в табл. 2.18.

На основании сопоставительной оценки прихода тепла хи-

мических реакций при проведении классической и современной

технологии плавки можно сделать следующие выводы:

• приход тепла химических реакций при проведении окис-

лительных процессов, как по классической, так и по со-

временной технологии приблизительно одинаков и состав-

ляет в приведенном примере около 190 кВт×ч/т

выплав-

ленной стали;