Розова В.И. Экономика промышленной энергетики

Подождите немного. Документ загружается.

110

чих ВЭР. В перспективе потери горючих ВЭР будут на уровне технологически

неизбежных.

Использование тепловых ВЭР в настоящее время составляет в среднем

30—40% от возможной утилизации тепловых ВЭР, образующихся в промыш-

ленности. Низкое использование тепловых ВЭР обусловлено недостаточным

оснащением утилизационным оборудованием, отсутствием на предприятиях

потребителей низкопотенциальной теплоты. Использование тепловых ВЭР по

отраслям промышленности неодинаково. На 1985 г. использование ВЭР по от-

раслям промышленности составило:

В целлюлозно-бумажной …………….100 %

В химической …………………………78,4%

Цветных металлов …………………….45%

Черной металлургии ……………………38%

Машиностроении …………………….30,5%

Газовой ………………………………13,3%

Строительных материалов ………….. 6,6 %

Увеличение использования низкопотенциальных тепловых ВЭР возможно

за счет использования теплоты уходящих газов с температурой, менее 300°С;

теплоты вентиляционных выбросов, потери с которыми составляют значитель-

ную величину; теплонасосных установок парокомпрессорного типа для преоб-

разования низкопотенциальной теплоты окружающей среды в тепловую энер-

гию более высокой температуры. Возможный коэффициент утилизации тепло-

вых ВЭР в перспективе составит ~67%. Распределение использования ВЭР по

основным теплоиспользующим отраслям промышленности (млн. т у. т.) приве-

дено в табл.7.1.

Для освоения ВЭР, как правило, требуются большие капитальные вложе-

ния, связанные со стоимостью утилизационных установок. Удельные капиталь-

ные вложения в эти устройства достигают 40—65 руб/т (в ценах1990г.) сэко-

номленного условного топлива, но они в 2—3 раза ниже удельных капитальных

вложений в добычу и транспорт топлива. Срок окупаемости капитальных вло-

жений в утилизационные установки составляет 2—3 года. Эксплуатационные

расходы на производство энергии в утилизационной установке также ниже, чем

в энергетической установке.

111

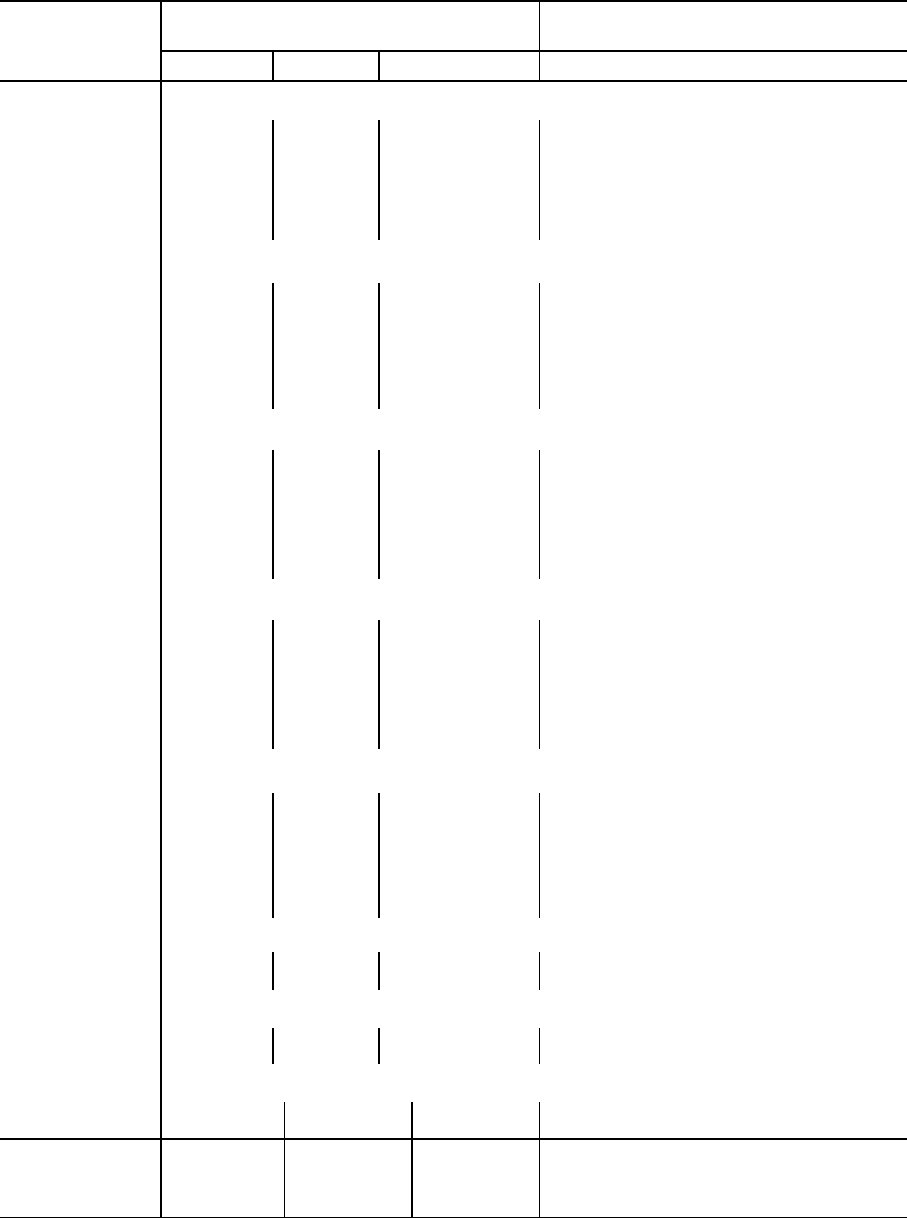

Таблица 7.1.

Использование ВЭР в энергоемких, отраслях промышленности

по пятилеткам

Фактическое использование Планируемое использование

Виды

ВЭР

9-

я

10-

я

11-

я

12-

я

Черная металлургия

Горючие

Тепловые

Всего

115,60

25,10

140,70

126,90

32,60

159,60

137,30

41,00

178,30

147,40

51,19

198,50

Цветная металлургия

Горючие

Тепловые

Всего

0,06

1,54

1,60

0,25

2,76

3,01

0,49

5,70

6,19

0,57

8,76

9,33

Химическая промышленность

Горючие

Тепловые

Всего

3,06

17,50

20,56

5,09

25,60

30,69

8,43

41,55

49,98

11,59

52,85

64,00

Газовая промышленность

Горючие

Тепловые

Всего

0,50

0,50

1,00

1.40

4,30

5,70

2,15

6,10

8,25

2,15

8,95

11,10

Н

ефтеперерабатывающая и нефтехимическая промышленность

Горючие

Тепловые

Всего

11,75

8,50

20.25

21,10

15,90

37,00

32,00

25,80

57,80

42,00

37,32

79,32

Целлюлозно-бумажная промышленность

Горючие 9,18 13,50 16,90 21,70

Машиностроение

Тепловые 0,53 0,75 1,115 1,35

Промышленность строительных материалов

Тепловые 0,045 0,16 0,375 0,685

Итого всех

ВЭР

193,87

249,86

318,91

385,99

112

7.4. Выход и возможное использование ВЭР

Выход и возможное использование ВЭР могут рассчитываться как удель-

ные, так и полные.

Удельные показатели рассчитываются на единицу продукции основного

производства, на единицу времени (1ч) работы агрегата-источника ВЭР, на

единицу расхода сырья (топлива) в случае выпуска нескольких видов продук-

ции.

Энергетический потенциал энергоносителя определяется низшей теплотой

сгорания Q

н

р

(для горючих ВЭР), перепадам энтальпий ∆i (для тепловых ВЭР),

работой изоэнтропного расширения l (для ВЭР избыточного давления).

Удельный выход ВЭР определяют по следующим формулам:

Для горючих ВЭР

q

г

вэр

=m

г

вэр

·Q

н

р

(7.3)

или

b

г

вэр

=m

г

вэр

·Q

н

р

/ Q

у

(7.4)

где m

вэр

—удельный выход энергоносителя в виде твердых, жидких, газообраз-

ных продуктов (кг, т, м

3

), величина которого определяется из расчета матери-

ального баланса агрегата-источника ВЭР по его энерготехнологическим харак-

теристикам, регламентам производства, показателям соответствующих прибо-

ров; Qy—теплота сгорания условного топлива.

Низшая теплота сгорания ВЭР Q

н

р

определяется экспериментальным пу-

тем или по формулам, в зависимости от элементного состава ВЭР.

Для тепловых ВЭР

q

т

вэр

=m

т

вэр

· ∆i = m

т

вэр

(с

1

t

1

- c

0

t

0

) (7.5)

где

t

1

,t

0

—температура энергоносителя при выходе из агрегата-источника ВЭР и

при его поступлений на следующую стадию технологического процесса, либо

температура окружающей среды;

с

1

,c

0

—теплоемкость энергоносителя при

температурах t

1

,t

0

.

Температура t

1

определяется из расчета теплового баланса агрегата-

источника ВЭР, из энергетической характеристики или по приборам.

Для ВЭР избыточного давления

q

п

вэр

=m

п

вэр

· l (7.6)

Работа изоэнтропного расширения l для жидкостей

113

l=(p

1

-p

2

)/ρ (7.7)

где p

1

и p

2

—соответственно давление жидкого энергоносителя на выходе из

технологической установки и при его поступлении на следующую ступень ис-

пользования или давление окружающей среды при выбросе энергоносителя в

атмосферу;

ρ — плотность жидкости.

Для газообразных энергоносителей

l=i

1

– i

2

(7.8)

где i

1

,i

2

— соответственно энтальпии газа перед расширением при давлении

p

1

и температуре T

1

в конце изоэнтропного расширения до давления p

2

и тем-

пературы T

2

. Температура газа

T

2

= T

1

(p

2

/ p

1

)

(k-1)/k

(7.9)

где k — средний показатель изоэнтропы в интервале температурТ

1

и Т

2

, опреде-

ляемый по истинным теплоемкостям газа.

Полный выход ВЭР необходимо знать для учета и планирования исполь-

зования ВЭР:

Q

вых

= q

уд

вых

·П (7.10)

или

Q

вых

= q

ч

вых

·Т (7.11)

где

q

уд

вых

и q

ч

вых

—удельный и часовой выход ВЭР; П—выпуск основной про-

дукции или расход сырья, топлива, к которым отнесен выход ВЭР за рассмат-

риваемый период;Т— время работы установки-источника ВЭР в рассматривае-

мый период.

Возможное использование горючих ВЭР в качестве топлива в большин-

стве случаев равно их выходу. В отдельных случаях имеют место потери ВЭР,

обусловленные особенностями технологического процесса, особенностями

утилизации или подготовки ВЭР (очистки, аккумуляции).

Возможное использование тепловых ВЭР равно возможной выработке

энергии за счет ВЭР в утилизационной установке.

Возможная выработка теплоты в виде пара и горячей воды в утилизацион-

ной установке в общем случае

Q

т

=(i

1

G

1

-i

2

G

2

)β(1-α

пот

) (7.12)

где G

1

,G

2

—количество теплоносителя на входе и выходе в утилизационную ус-

тановку;

i

1

,i

2

—энтальпия теплоносителя на входе и выходе в утилизационную

установку; β —коэффициент, учитывающий несоответствие режимов работы

114

утилизационной установки и агрегата-источника ВЭР;

α

пот

— потери теплоты

утилизационной установкой в окружающую среду.

Возможная выработка теплоты утилизационной установкой можно опре-

делить и как

Q

т

=Q

вых

η

ут

(7.13)

где η

ут

— условный КПД утилизационной установки.

Возможная выработка электроэнергии зависит от вида ВЭР, их энергети-

ческого потенциала и места использования.

При использовании пара высоких давлений, полученного в утилизацион-

ной установке, в конденсационной турбине, возможная выработка электриче-

ской энергии составит

W= Q

т

/q

к

(7.14)

где Q

т

— количество теплоты, поступившей в турбину; q

к

— удельный расхо-

теплоты на производство электроэнергии в конденсационной турбине (q

к

=9500—10500 кДж/(кВт·ч)).

Возможная комбинированная выработка теплоты и электроэнергии в теп-

лофикационных турбинах следующая:

отпуск теплоты

Q

0

= Q

т

/(1+wq

т

); Q

т

= Q

0

+ Q

0

wq

т

(7.15)

выработка электроэнергии

W=w Q

т

/(1+wq

т

) (7.16)

где w — удельная выработка электроэнергии на единицу отпущенной теплоты;

q

т

—удельный расход теплоты на производство электроэнергии на тепловом по-

треблении, т. е. по теплофикационному циклу (q

т

=7767 кДж/(кВт·ч)).

Возможная выработка электроэнергии в утилизационной турбине за счет

ВЭР избыточного давления (например, при использовании газов в газотурбин-

ной установке)

W=Пm

уд

вых

lη

0i

η

м

η

г

(7.17)

или

W=Пm

ч

вых

lη

0i

η

м

η

г

(7.18)

где

η

0i

, η

м

, η

г

—соответственно внутренний, относительный и механический

КПД турбины, механический КПД генератора (

η

0i

= 0,87 для газа, η

0i

= 0,9 для

115

жидкости;

η

м

= 0,99;η

г

=0,98).

7.5. Экономия топлива за счет использования ВЭР

Величина экономии топлива зависит от направления использования ВЭР и

схем энергоснабжения предприятий.

При топливном направлении использования ВЭР она составит

В

эк

=k

э

Q

и

η

вэр

/ η

т

=В

и

η

вэр

/ η

т

(7.19)

где k

э

— переводной коэффициент; Q

и

и В

и

— использование горючих ВЭР в

теплоте и условном топливе; η

вэр

и η

т

— КПД топливоиспользующего агрегата

при работе на ВЭР и на первичном топливе соответственно (η

т

=0,8—0,9).

Отношение η

вэр

/ η

т

зависит от физических свойств горючих ВЭР. Для вы-

сококалорийных ВЭР оно равно 1.

При силовом направлении использования ВЭР экономия топлива опреде-

ляется его затратами на производство нужной энергии в основных энергетиче-

ских установках в количестве, равном производству энергии в утилизационной

установке:

В

эк

=b

зам

W (7.20)

где

b

зам

—удельный расход условного топлива на выработку электроэнергии в

энергосистеме или на замещаемой установке, с показателями которой сравни-

вается эффективность использования ВЭР; W—выработка электрической энер-

гии или механической работы утилизационными установками за счет ВЭР.

При тепловом направлении использования ВЭР экономия топлива определяется

затратами его в основных (замещаемых) энергетических установках на произ-

водство такого же количества и таких же параметров теплоты и электроэнергии.

При раздельной схеме энергоснабжения (выработка теплоты)

В

эк

=b

зам

Q

и

(7.21)

где b

зам

—удельный расход условного топлива на выработку теплоты в заме-

щаемой котельной установке,

b

зам

=1/ Q

н

р

η

зам

(7.22)

где η

зам

—КПД замещаемой установки (η

зам

=0,84— 0,86); Q

и

— использование

ВЭР.

При комбинированной схеме энергоснабжения предприятия

В

эк

= k

э

(Q

т

/ η

тэц

)[1-w(q

к

-q

т

)] (7.23)

116

где w — удельная выработка электроэнергии по теплофикационному циклу

турбинами замещаемой ТЭЦ на единицу теплоты, отпущенной потребителю;

q

к

и q

т

—удельные расходы теплоты на выработку электроэнергии в энергетиче-

ской системе (или теплофикационной турбиной) по конденсационному циклу и

на замещаемой ТЭЦ по теплофикационному циклу.

В этом случае использования ВЭР уменьшается выработка электроэнергии

по теплофикационному циклу и увеличивается выработка электроэнергии по

конденсационному циклу. Это приведет к снижению экономичности работы

ТЭЦ вследствие уменьшения тепловой нагрузки отборов или противодавлении

турбины. Поэтому величина экономии топлива за счет использования ВЭР

уменьшается на величину перерасхода топлива при увеличении выработки

электроэнергии по конденсационному циклу.

При комбинированном направлении использования ВЭР

В

эк

= k

э

(Q

т

/ η

тэц

)[1+wq

т

-q

к

(w-w

у

)/1+wq

т

] (7.24)

где

Q

т

— теплота пара из теплоутилизационных установок, поступающего на

утилизационную турбину; w

у

, q

ту

и w, q

т

— соответственно удельные выра-

ботки электроэнергии и удельные расходы теплоты на выработку электроэнер-

гии на ТЭЦ, использующей ВЭР, и на замещаемой ТЭЦ.

Основным оборудованием для использования тепловых ВЭР и ВЭР избы-

точного давления являются котлы-утилизаторы, системы испарительного охла-

ждения, охладители конверторных газов, сталеплавильные установки, установ-

ки сухого сушения кокса, газовые бескомпрессорные турбины, адсорбционные

холодильные машины.

7.6. Экономическая эффективность использования ВЭР

Экономическая эффективность любых вариантов утилизации ВЭР харак-

теризуется экономией затрат. Сравниваемые варианты энергоснабжения пред-

приятия должны обеспечивать его всеми видами энергии необходимых пара-

метров с учетом и без учета использования ВЭР. Для обеспечения сопостави-

мости вариантов энергоснабжения они должны приводиться к одинаковому

энергетическому эффекту, обладать одинаковой надежностью энергоснабжения

и быть оптимальными для каждого рассматриваемого условия.

При этом необходимо учитывать:

117

• сопутствующие изменения показателей технологических агрегатов-

источников ВЭР и других смежных участков производства (водоснабже-

ния, транспорта, складского хозяйства);

• изменение затрат только на тех участках сравниваемых вариантов, кото-

рые изменяются при переходе от одной схемы к другой;

• варианты энергоснабжения промышленного и жилого района с учетом и

без использования ВЭР (в случае невозможности полного использования

ВЭР на предприятии);

• равенство нулю стоимости ВЭР, при этом учитываются только затраты на

сооружение и эксплуатацию утилизационных установок.

Конкретные направления использования ВЭР зависят от конкретных

энергетических нагрузок предприятия, развития систем электро- и

теплоснабжения предприятия, районного их размещения.

Заводская эффективность использования ВЭР определяется как прирост

чистой прибыли, полученной за счет осуществления мероприятий по утилиза-

ции ВЭР:

∆П

пр

=В

э

ц

т

+∆Q

и

(ц

т

- u

т

ут

)+∆W(ц

э

– u

э

ут

)+∆И (7.25)

где ц

т

,ц

т

, ц

э

—соответственно цены на топливо, покупные тепловую и элек-

трическую энергию (тарифы);

∆Q

и

и ∆W сокращение потребления теплоты и

электроэнергии со стороны; u

т

ут

, u

э

ут

—себестоимость получаемой тепловой и

электрической энергии в утилизационной установке; ∆И —уменьшение посто-

янных эксплуатационных расходов по предприятию (кроме расходов по обслу-

живанию утилизационной установки).

При определении заводской эффективности использования ВЭР должно

быть учтено снижение заявочной мощности (при двухставочном тарифе) и от-

пуска энергии на сторону за счет использования ВЭР.

Срок окупаемости дополнительных капитальных вложений в утилизаци-

онную установку

Т

ок

= ∆К/∆П

пр

(7.26)

где ∆К—капитальные вложения в утилизационную установку.

7.7. Контрольные вопросы

1. Назовите основные пути экономии энергоресурсов.

2. В чем заключается экономия конечной энергии.

118

3. Назовите этапы внедрения мероприятий по экономии энергоресурсов на

предприятии.

4. Характеристика вторичных энергетических ресурсов (ВЭР).

5. Назовите классификацию ВЭР.

6. Укажите направления использования ВЭР.

7. Что такое удельный и полный выход ВЭР.

8. В чем заключается возможная выработка за счет использования ВЭР.

9. От чего зависит величина экономии топлива при сжигании ВЭР.

10. В чем заключается экономия топлива при силовом, тепловои и комбиниро-

ванном использовании ВЭР.

11. Чем определяется экономическая эффективность использования ВЭР.

7.8. Контрольный тест

1. Какой путь дает наибольший эффект по экономии энергоресурсов;

а) изменение технологических факторов (повышение к.п.д. агрегатов);

б) использование ВЭР;

в) рационализация энергетического хозяйства.

2. Что относится к ВЭР:

а) энергетический потенциал побочных, промежуточных продуктов и отхо-

дов,

образующихся в технологическом агрегате, но неиспользуемых в агрегате-

источнике ВЭР;

б) энергетические отходы, используемые в агрегате-источнике их за счет ре-

генерации теплоты.

3. Какие ВЭР наиболее полно используются:

а) горючие;

б) тепловые;

в) избыточного давления.

4. Каким показателем характеризуется энергетический потенциал ВЭР избы-

точного давления:

а) низшей теплотой сгорания Q

р

н

;

б) перепадом энтальпий ∆i;

в) работой изоэнтропного расширения l.

5. Использование каких ВЭР практически равно их выходу:

а) горючих;

119

б) тепловых;

в) избыточного давления.

6.При каком направлении использования ВЭР величина экономии топлива оп-

ределяется к.п.д. агрегата, использующего ВЭР;

а) топливном;

б) силовом;

в) тепловом;

г) комбинированном.

7. При каком направлении использования ВЭР величина экономии топлива

снижается за счет изменения за счет изменения выработки электроэнергии по

теплофикационному циклу:

а) тепловом при раздельной схеме энергоснабжения;

б) тепловом при комбинированной схеме энергоснабжения;

в) комбинированном;

г) силовом.

8. При каком направлении использования ВЭР величина экономии топлива за-

висит от показателей замещаемой установки:

а) топливном;

б) силовом;

в) тепловом при раздельной схеме энергоснабжения;

г) тепловом при комбинированной схеме энергоснабжения.

9. При определении экономической эффективности использования ВЭР их

стоимость:

а) принимается по цене топлива;

б) равно 0.

10. При определении экономической эффективности использования ВЭР их ка-

кой показатель является определяющим:

а) экономия топлива и энергии;

б) снижение потребляемой мощности в часы максимума энергообъединения;

в) прибыль предприятия.

Ответы к тесту

1. а; 2. а; 3. а; 4. в; 5. а;

6. а; 7. б, в; 8. б, в; 9. б; 10. в.