Реферат - Методы исследования пищевых продуктов

Подождите немного. Документ загружается.

Вопрос: Методы определения плотности сырьевых

объектов, полупродуктов и продуктов пищевых

производств в технологии зерна и хлеба, получении

продуктов брожения, сахара и крахмалопродуктов,

макаронных и кондитерских изделий, жиров и масел, рыбных

продуктов, консервировании плодоовощных и животных

продуктов.

Качество хлеба обусловлено качеством сырья и технологией приготовления.

Сырье. К основному сырью относят муку, воду, соль, дрожжи и определенные

культуры молочно-кислых бактерий; к дополнительному — жиры, сахар, молоко, яйца,

солод, изюм, мак, пряности и др. Мука используется хлебопекарная пшеничная и ржаная

различных сортов.

При подготовке сырья муку разного качества смешивают таким образом, чтобы

получить смесь с хорошими хлебопекарными свойствами. Как правило, смешивают

слабую муку с более сильной, темную со светлой и т. д. Для отделения посторонних

примесей муку просеивают, при этом она насыщается кислородом воздуха, что

улучшает ее хлебопекарные свойства. Затем муку пропускают через магнитоуловители

для удаления металлических примесей.

Вода должна соответствовать требованиям стандарта к питьевой воде. Воду

подогревают с таким расчетом, чтобы температура теста при замесе была 30°С.

Пищевую соль, сахар растворяют в воде, фильтруют и подают в производство в виде

раствора определенной плотности.

Жидкие жиры процеживают, твердые растапливают при температуре не выше 45°С и

процеживают.

Относительная плотность определяется как отношение плотности исследуемого

вещества к плотности «стандартного» вещества в определенных физических условиях:

d =

ρ

ρ

0

,

где ρ - плотность данного вещества (кг/м

3

);

ρ

0

- плотность «стандартного» вещества (кг/м

3

).

Плотность вещества, р, кг/м

3

, определяется как отношение покоящейся массы, m (кг) к

ее объему v(м

3

):

ρ =

m

v

,

Для жидких пищевых веществ «стандартным» веществом является чистая вода при

температуре 3,98°С и нормальном атмосферном давлении, что соответствует

наибольшей ее плотности.

Относительную плотность определяют при температуре продукта 20°С и воды 4°С

или 20°С и обозначают символами d

4 ° С

20 °С

или d

20 °С

20 °С

. Для пересчета значений

плотности d

4 ° С

20 °С

в d

20 °С

20 °С

или наоборот пользуются температурными коэффициентами

расширения.

d

20 °С

20 °С

= 1,00177 d

4 ° С

20 °С

и d

4 ° С

20 °С

= 0,99823 d

20 °С

20 °С

Относительная плотность жидких продуктов зависит не только от их температуры, но

и от концентрации сухих веществ.

Показатели плотности учитываются при оценке качества молока, определении

содержания сухих веществ в плодовых и ягодных экстрактах, содержания поваренной

соли в растворах.

Для определения относительной плотности чаще всего применяют пикнометрический

или ареометрический метод.

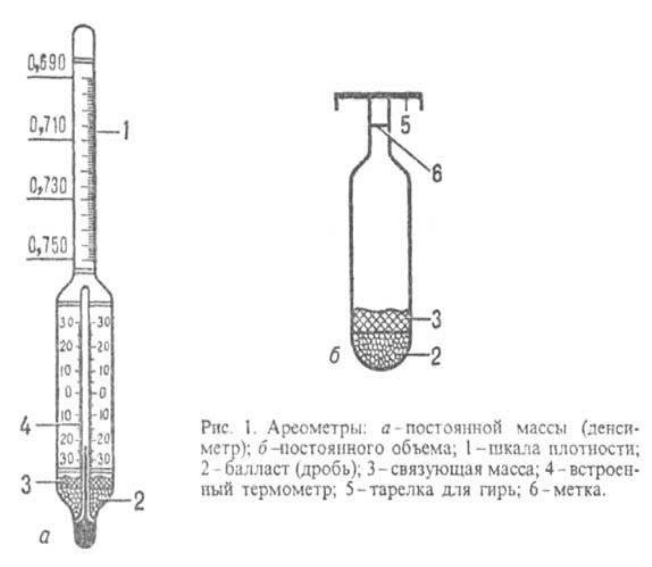

Ареометрический метод проводят с помощью прибора ареометр (Рис 1) со шкалой,

показывающей плотность. В исследуемый жидкий продукт погружают ареометр до тех

пор, пока масса жидкого продукта, вытесненного им, не станет равной массе ареометра.

Плотность жидкого продукта определяют по градуированной шкале ареометра в

зависимости от уровня его погружения. Внутри некоторых ареометров имеется

термометр, которым можно измерять температуру исследуемого жидкого продукта.

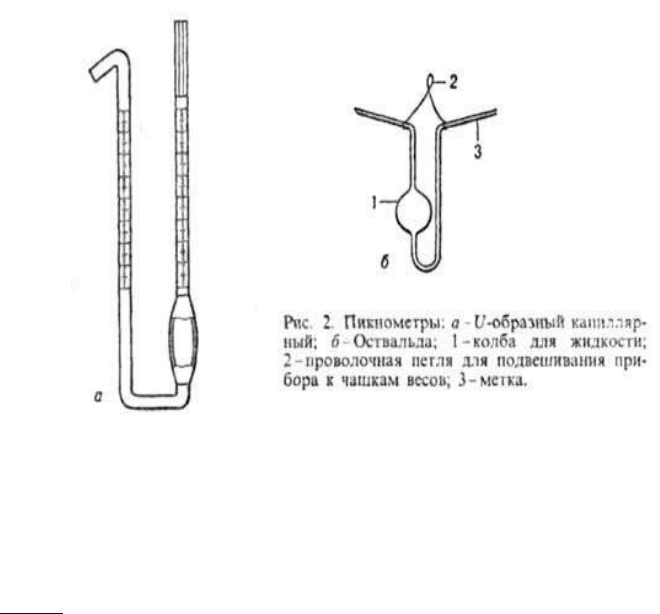

Пикнометрический метод основан на определении массы равных объемов

исследуемого продукта и воды при температуре 20°С с помощью прибора пикнометра

(Рис 2), который взвешивается, термостатируется вместе с исследуемым продуктов и

отдельно с дистиллированной водой.

Плотность исследуемого продукта вычисляется по формуле:

d

20

=

m

1

−m

m

2

−m

,

где m - масса пустого пикнометра, г;

m

1

- масса пикнометра с исследуемой жидкостью, г;

m

2

- масса пикнометра с дистиллированной водой, г.

Получение продуктов брожения.

Под брожением понимают превращение углеводов и некоторых других органических

соединений под воздействием ферментов, продуцируемых микроорганизмами, в новые

вещества. Известны различные виды брожения. Обычно их называют по конечным

продуктам, образующимся в процессе брожения, например спиртовое, молочнокислое,

уксуснокислое и др.

Многие виды брожения, например спиртовое, молочнокислое, ацетонобутиловое,

уксуснокислое, лимоннокислое и др., вызываются различными микроорганизмами.

Например, в производстве этанола, хлеба, пива, вина применяют дрожжи; в

производстве лимонной кислоты — плесневые грибы; в производстве уксусной и

молочной кислот, ацетона —бактерии. Основная цель указанных производств —

превращение субстрата (питательной среды) под действием ферментов

микроорганизмов в необходимые продукты. В других производствах, например в

производстве хлебопекарных дрожжей, главной задачей является накопление

максимального количества культивируемых дрожжей.

Основные группы микроорганизмов, используемых в отраслях пищевой

промышленности, — бактерии, дрожжевые и плесневые грибы.

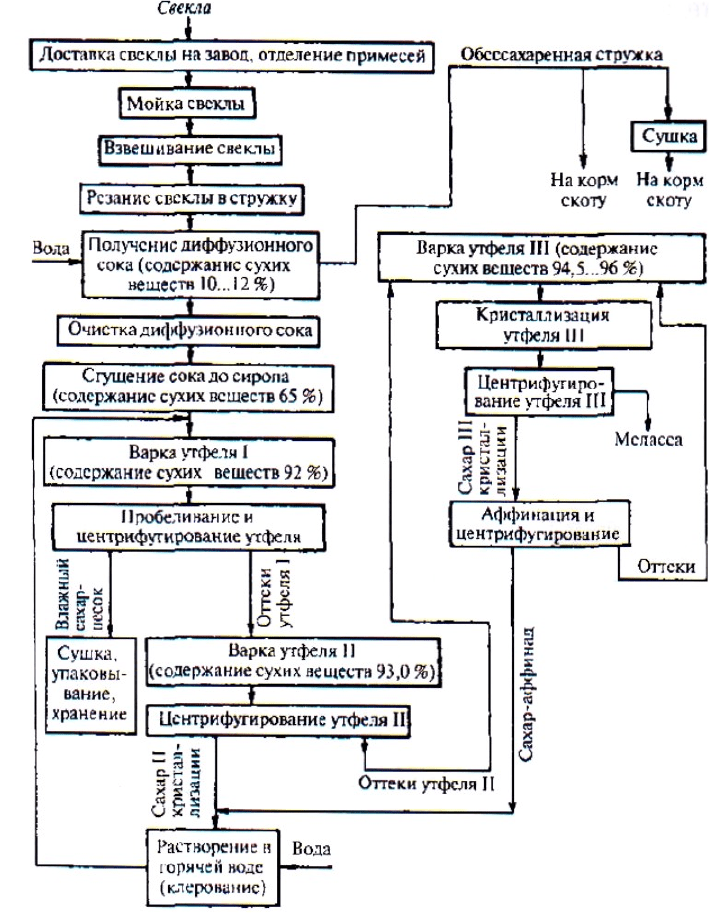

Получение сахара и крахмалопродуктов.

Сырьем для производства сахара (сахарозы) служат сахарная свекла и сахарный

тростник. В нашей стране сахарный тростник не выращивается, поэтому

практически единственным сырьем является сахарная свекла. В то же время у нас

в значительном количестве перерабатывается тростниковый сахар-сырец,

поступающий из Кубы, Мексики, Индии, Австралии и других стран жаркого климата.

Принципиальная технологическая схема производства сахара – песка из свеклы

показана на рисунке

Рис. 3. Принципиальная технологическая схема производства сахара –

песка из свеклы.

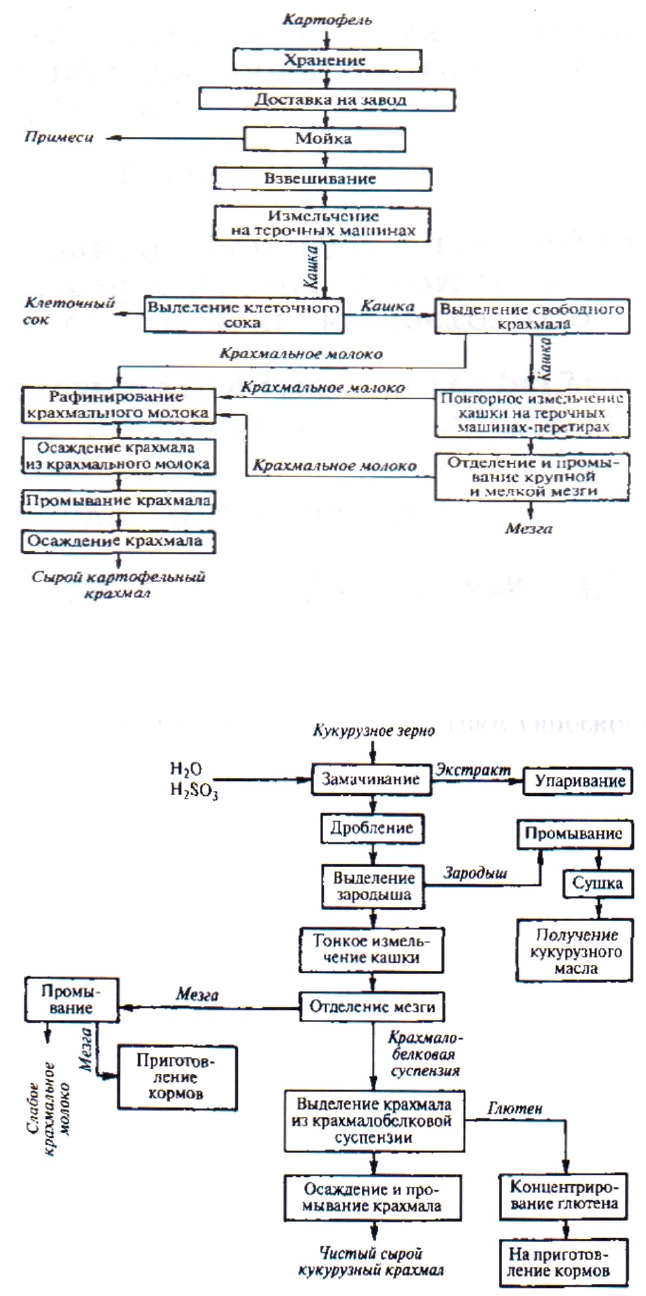

Крахмал, сахаристые продукты на его основе (патока, декстрины,

кристаллическая глюкоза), модифицированные крахмалы широко применяют в

пищевой промышленности и в других отраслях народного хозяйства. Основное

сырье для их получения – картофель и кукуруза. Технология получения крахмала и

крахмалопродуктов из них различна.

Ниже приведены принципиальные технологические схемы получения сырого

картофельного крахмала и кукурузного крахмала.

Рис. 4. Принципиальная технологическая схема получения сырого

картофельного крахмала.

Рис. 5. Принципиальная технологическая схема получения кукурузного крахмала.

Методы получения макаронных изделий.

Технологическая схема производства макаронных изделий включает следующие

этапы: хранение и подготовка сырья к производству, приготовление теста, прессование,

разделка, сушка, охлаждение и упаковывание изделий.

Характерной особенностью макаронного производства является широкое

использование автоматизированных линий, объединяющих в единый комплекс все

технологические операции, что обеспечивает высокую степень механизации и

автоматизации производственных процессов, позволяет получать качественные изделия.

В зависимости от вида вырабатываемых изделий и установки того или иного

оборудования используют ряд аппаратурно-технологических схем. Наиболее

перспективными являются следующие: схема производства длинных изделий с

подвесным способом сушки на линиях Б6-ЛМВ и Б6-ЛМГ и схема производства коротких

изделий с сушкой на ленточных транспортерах на линиях Б6-ЛКС. В состав этих линий

входит единая мучная система для подготовки муки и ее транспортирования на

производство, которая принципиально не отличается от применяемой на хлебозаводах.

Методы получения кондитерских изделий.

Основные виды сырья, применяемые в кондитерской промышленности: сахар,

глюкоза, патока, мед, жиры, молоко и молочные продукты, яйца и яйцепродукты, какао-

бобы, орехи, фруктово-ягодные полуфабрикаты, мука, крахмал, вкусовые и

ароматические вещества, химические разрыхлители и др.

Сахар (сахароза) используется в виде рафинированного сахара-песка или водного

раствора (сиропа). Содержание сахарозы в сахаре-песке в пересчете на сухое вещество

99,75...99,99 %, содержание влаги не более 0,14 %, а для сахара-песка бестарного

хранения 0,05 %. Сахарный сироп, поступающий с сахарорафинадных заводов, может

быть как чисто сахарным, так и сахароинвертным с разным соотношением сахарозы и

инвертного сахара. Глюкоза, используемая при выработке детского и диетического

ассортимента кондитерских изделий вместо сахара-песка (с полной или частичной его

заменой), поступает на предприятия в виде кристаллического порошка белого цвета и

хранится при относительной влажности воздуха не выше 65 %.

При производстве сахарных кондитерских изделий в качестве антикристаллизатора

используют патоку. При производстве мучных изделий для придания тесту

пластичности, а готовым изделиям — мягкости и рассыпчатости вводят патоку в

количестве до 2 % к массе сырья. Перед применением патоку подогревают до той же

температуры и процеживают через сито.

Для производства мучных кондитерских изделий в качестве основного вида сырья

используется пшеничная мука высшего и 1 сортов. Крахмал в кондитерской

промышленности применяется в качестве рецептурного компонента при производстве

мучных изделий и в качестве формового для производства конфет.

Для приготовления мучных изделий, конфет, карамели с начинкой, шоколада и халвы

используют жиры, которые являются в большинстве изделий структурообразователями.

Одновременно они способствуют повышению пищевой ценности изделий. Сливочное

масло применяется при производстве мучных кондитерских изделий, конфет и ириса, а

маргарин — только при производстве мучных кондитерских изделий. В производстве

шоколада, конфетных масс, карамельных начинок используется какао-масло,

получаемое из какао-бобов, а в производстве печенья, вафельных и прохладительных

начинок, конфетных масс типа пралине, жировой глазури — гидрированные жиры.

В кондитерской промышленности широко применяются молоко и молочные продукты:

молоко натуральное, сгущенное (с сахаром и без него), сухое и др.; натуральные яйца и

яйцепродукты — меланж, яичный порошок, яичный белок, желток и др. Яйца вводят при

производстве мучных кондитерских изделий, а яичный белок используют в качестве

пенообразователя для выработки пастилы, зефира, сбивных конфет и других изделий.

При производстве конфет, начинок, халвы, шоколадных и мучных изделий добавляют

ядра орехов и семян масличных растений (миндаль, фундук, грецкий орех, арахис,

кешью, кунжутное и подсолнечное семя и др.).

В производстве шоколада и какао-порошка основным видом сырья являются какао-

бобы — семена дерева какао.

В кондитерском производстве широко используют фруктово-ягодное сырье в виде

полуфабрикатов — пульпы, пюре, подварки, цукатов, заспиртованных ягод.

Для придания кондитерским изделиям кислого вкуса применяют пищевые кислоты:

винную, лимонную, молочную и яблочную.

В качестве ароматических добавок в кондитерские изделия вводят натуральные

(естественные эфирные масла) и синтетические (эссенции) ароматические вещества

Кроме того, в кондитерской промышленности применяют такие виды сырья, как

разрыхлители, студнеобразователи, пищевые красители, эмульгаторы, консерванты,

сырье для выработки диетических видов изделий и пр.

Методы получения жиров и масел.

Основные виды жировых продуктов, используемых в пищевой промышленности

и питании, — растительные липиды (растительные жирные масла), получаемые из

масличных растений, а также продукта их переработки: маргариновая продукция,

майонез и другие, и животные жиры: свиной, говяжий и бараний жир

Методы получения рыбных продуктов.

Рыбные продукты получают из разных видов рыб. В настоящее время рыбу солят,

маринуют, коптят, замораживают, вялят из нее готовят рыбные консервы, балыки,

рыбные полуфабрикаты.

Методы консервирования плодоовощных и животных

продуктов.

Основная цель консервирования — сохранение в максимальной степени

исходных высоких органолептических свойств сырья. Так же, как и при хранении

свежих продуктов, здесь существуют эти же две проблемы, успешное разрешение

которых позволяет сохранить высокое качество. Во-первых, торможение или

прекращение биохимических реакций и, во-вторых, предотвращение развития

микроорганизмов.

Первая проблема решается бланшированием сырья (бланширование —

кратковременная обработка горячим паром при температуре около 120°С или

горячей водой), в результате которой инактивируются окислительные и

гидролитические ферменты и процессы ферментативного гидролиза и окисления

прекращаются. В результате продукт сохраняет исходный цвет, вкус и аромат.

Вторая проблема регулируется тщательным отбором сырья (удаление гнилых

и поврежденных продуктов), необходимой стерилизацией оборудования и

помещения и, в основном, режимами пастеризации консервов. Эти режимы

зависят от вида сырья, его качества, размера и материала банки, способа

стерилизации и т.д. и могут находиться при стерилизации в пределах температур

от 105 до 120°С и продолжительности от нескольких минут до получаса, а при

пастеризации при 75

0

до нескольких часов. Важно лишь одно — полученные

консервы не должны содержать вредные микроорганизмы в количествах,

способных впоследствии при хранении вызвать нарушение качества (так

называемая промышленная стерильность). Какие же химические процессы

происходят при изготовлении консервов? Хотя бланширование и стерилизация

довольно кратковременны, но тем не менее они отражаются на наиболее

лабильной группе соединений — витаминах. Витамины группы В и особенно

витамин С разрушаются, особенно при стерилизации; так, например, витамины B

1

,

В

2

и РР — на 20—30 %, β-каротин — на 25 и витамин С — на 60—85 %. Тепловая

стерилизация способствует также разрушению вторичной структуры пектинов и,

как следствие этого, происходит размягчение сырья.

Существует множество рецептов использования сырья для приготовления

плодоовощных и ягодных консервов, в том числе натуральных (без добавок чего-

либо), смешанных (ассорти), так и после предварительной кулинарной обработки

сырья или с добавкой мяса, птицы или рыбы.

Вопрос: Рентгенофлуоресцентный анализ пищевых

продуктов.

В пищевой промышленности рентгенофлуоресцентный метод (РФА) применяется для

определения токсичных металлов в пищевых ингредиентах.

Рентгенофлуоресцентный анализ (РФА) — один из современных

спектроскопических методов исследования вещества с целью получения его элементного

состава, т.е. его элементного анализа. С помощью него могут анализироваться различные

элементы от бериллия (Be) до урана(U). Метод РФА основан на сборе и последующем

анализе спектра, полученного путём воздействия на исследуемый материал рентгеновским

излучением. При облучении атом переходит в возбуждённое состояние,

сопровождающееся переходом электронов на более высокие квантовые уровни. В

возбуждённом состоянии атом пребывает крайне малое время, порядка одной

микросекунды, после чего возвращается в спокойное положение (основное состояние). При

этом электроны с внешних оболочек либо заполняют образовавшиеся вакантные места, а

излишек энергии испускается в виде фотона, либо энергия передается другому электрону

из внешних оболочек (оже-электрон). При этом каждый атом испускает фотоэлектрон с

энергией строго определённого значения, например железо при облучении рентгеновскими

лучами испускает фотоны Ка = 6,4 кэВ. Далее соответственно по энергии и количеству

квантов судят о строении вещества.

В качестве источника излучения могут использоваться как рентгеновские трубки, так и

изотопы каких-либо элементов. Поскольку каждая страна имеет свои требования к ввозу и

вывозу излучающих изотопов, в производстве рентгенофлуоресцентной техники в

последнее время стараются использовать, как правило, рентгеновскую трубку. Трубки

могут быть как с родиевым так и с медным, молибденовым, серебряным или другим

анодом. Анод трубки, в некоторых случаях, выбирается в зависимости от типа задачи

(элементов, требующих анализа), для решения которой будет использоваться данный

прибор. Для разных групп элементов используются различные значения силы тока и

напряжения на трубке. Для исследования лёгких элементов вполне достаточно установить

напряжение 10 кВ, для средних 20-30 кВ, для тяжелых — 40-50 кВ. Кроме того, при

исследовании лёгких элементов большое влияние на спектр оказывает атмосфера,

поэтому камеру с образцом либо вакуумируют либо заполняют гелием. После возбуждения

спектр регистрируется на специальном детекторе. Чем лучше спектральное разрешение

детектора, тем точнее он сможет отделять друг от друга фотоны от разных элементов, что

в свою очередь скажется и на точности самого прибора. В настоящее время наилучшей

возможной разрешающей способностью детектора является 123 эВ.

После попадания на детектор фотоэлектрон преобразовывается в импульс напряжения,

который в свою очередь подсчитывается счётной электроникой и наконец передается на

компьютер. По пикам полученного спектра можно качественно определить, какие элементы

присутствуют в образце. Для получения точного количественного содержания необходимо

обработать полученный спектр с помощью специальной программы калибровки

(количественной градуировки прибора). Калибровочная программа должна быть

предварительно создана с использованием стандартных образцов, чей элементный состав

точно известен. Упрощённо, при количественном анализе спектр неизвестного вещества

сравнивается со спектрами полученными при облучении стандартных образцов, таким

образом получается информация о количественном составе вещества.

Рентгенофлуоресцентный метод широко используется в пищевой промышленности.

Благодаря простоте, возможности экспресс-анализа, точности, отсутствием сложной

пробоподготовки, сферы его применения продолжают расширяться.

Рентгенофлуоресцентный спектрометр — прибор, используемый для

проведения рентгенофлуоресцентного анализа состава вещества (элементного

анализа).

Существует несколько вариантов реализации рентгенофлуоресцентных

спектрометров: лабораторные, стационарные и переносные портативные спектрометры.

Портативный спектрометр — небольшой переносной прибор, используемый для

проведения элементного анализа состава вещества. Исследование производится путем

возбуждения образца и последующим накоплением и анализом получаемого спектра.

Как правило, для возбуждения атомов используется рентгенофлуоресцентная трубка.

Портативный прибор отличается быстротой получения результатов, легкостью,

удобством, хорошей точностью, возможностью полевых исследований.

Исследование с помощью рентгенофлуоресцентного спектрометра производится

путем возбуждения образца и последующим анализом получаемого спектра. Для

возбуждения атомов, как правило, используется рентгеновская трубка, но возможно и

использование изотопов (например: Fe-55, Cd-109, Cm-244, Am-241). При облучении

вещества потоком рентгеновского излучения возникает характеристическое

флуоресцентное излучение атомов, которое пропорционально их концентрации в

образце. Когда атомы облучаются фотонами с высокой энергией, то электроны

переходят на более высокие уровни, и атомы на миллионные доли секунды переходят в

нестабильное возбужденное состояние, после чего возвращаются в стабильное,

испуская излишек энергии в виде фотонов. Этот феномен называется флуоресценцией.

Пучок полученных фотонов направляется и регистрируется на специальных детекторах.

Основной принцип детектирования основан на преобразовании получаемых импульсов

от фотонов в импульсы напряжения определенной амплитуды, которые потом

усиливаются и подсчитываются специальной электроникой. Рекордным разрешением

UHRD (ultra high resolution detector - сверхвысокое разрешение детектора) детектора

является 125 эВ с наилучшей скоростью подсчета 3х105 импульсов в секунду. Анализ и

обработка результатов производятся специальными компьютерными программами,

разработанными для исследования многих элементов в различных видах веществ. Для

улучшения результатов для определения легких элементов таких как натрий, магний,

алюминий, кремний, фосфор, сера используется вакуумная откачка воздуха либо

продувка камеры гелием. Это позволяет минимизировать влияние атмосферы на

получаемые результаты. Кроме того, на качество результатов влияет пробоподготовка

исследуемых материалов к тестам. Если исследуется твердое вещество, то его

поверхность необходимо зачистить и удалить грязь. Если исследуемое вещество —

порошок, то его необходимо спрессовать в таблетку, особенно в случае теста на легкие

элементы. Рентгенофлуоресцентный спектрометр отличается быстротой получения

результатов, удобством, хорошей точностью.