Реферат - Холодная ломка проката

Подождите немного. Документ загружается.

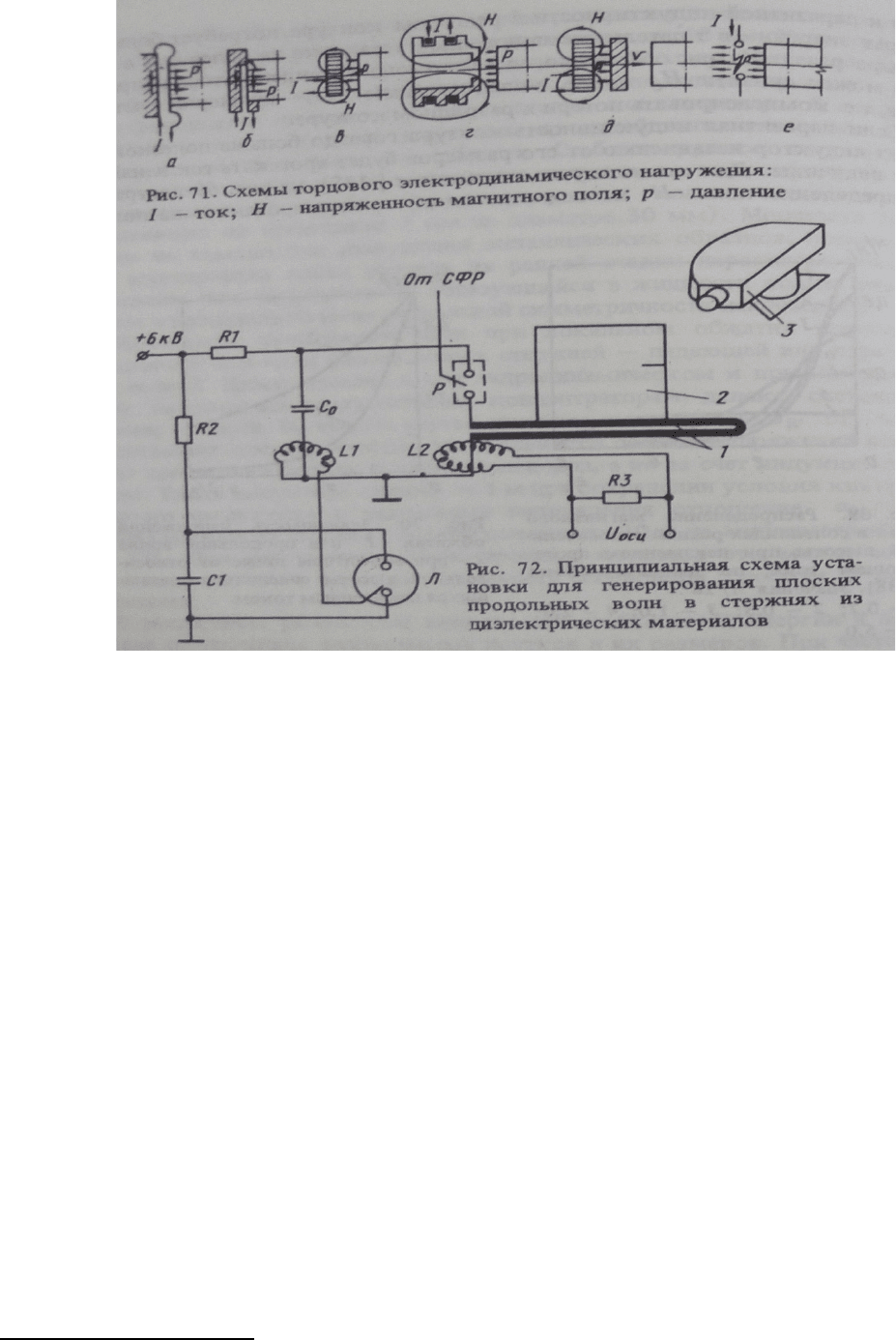

непроводящего материала.Электрическая схема установки показана на рис. 72. При разряде батареи конденсаторов С0 через

управляемый разрядник Р на плоский индуктор, образованный двумя ленточными проводниками 1» в зазоре между ними

генерируется импульсное магнитное попе. Пондермоторные усилия» испытываемые одним из ленточных проводников»

передавались

установленному на нем образцу 2 и возбуждали в последнем импульс сжатия. Процесс распространения волны в прозрачном образце

(например, в отвержденной эпоксидной смоле или органическом стекле) мог фиксироваться высокоскоростным фоторегистратором.

Нагружение металлических стержней можно осуществлять непосредственным пропусканием обратного тока через торец образца, что

предельно упрощает силовую часть установки (рис. 71, б). Напряжения в волне определяются величиной протекающего тока .С учетом

"проваливания" поля в проводник на величину скин-слоя и необходимой толщины изоляции s не может быть меньше 2 • 10"3 м.

Следовательно, в этом идеализированном случае для разрушения стального стержня радиусом R = 10~

1

м. К сожалению, в таком

объеме реализовать этот выигрыш невозможно, поскольку внутренняя индуктивность любого реального ГИТа во много раз

выше.Гораздо большего к.п.д. можно достичь при генерировании поля на торце проката с помощью многовиткового соленоида (рис.

71, в), поскольку его индуктивность всегда можно сделать намного больше паразитных индуктивностей контура. Однако в этом случае

трудно обеспечить прочность соленоида при полях, необходимых для разрушения проката.Это препятствие можно преодолеть с

помощью концентратора магнитного поля, на который осуществляется намотка индуктора (рис. 71, г).Определенную трудность в двух

последних случаях представляет обеспечение малой длительности импульса, поэтому энергию магнитного поля часто целесообразно

сначала трансформировать в кинетическую энергию промежуточного тела-бойка (рис. 71, г). Предельный к.п.д. такого

преобразования может достигать 50 %. Как показано в предыдущей главе, при последующем столкновении бойка с прокатом в упру-

гую энергию волны переходит до 60 % энергии бойка. Таким образом, эбщий коэффициент использования энергии накопителя

составляет 30 %, по практически недостижимо ни в одном из описанных выше способов. Амплитуда и длительность механического

импульса легко регулируются скоростью и массой (или высотой) бойка. Его разгон происходит на расстояниях, не превышающих 10

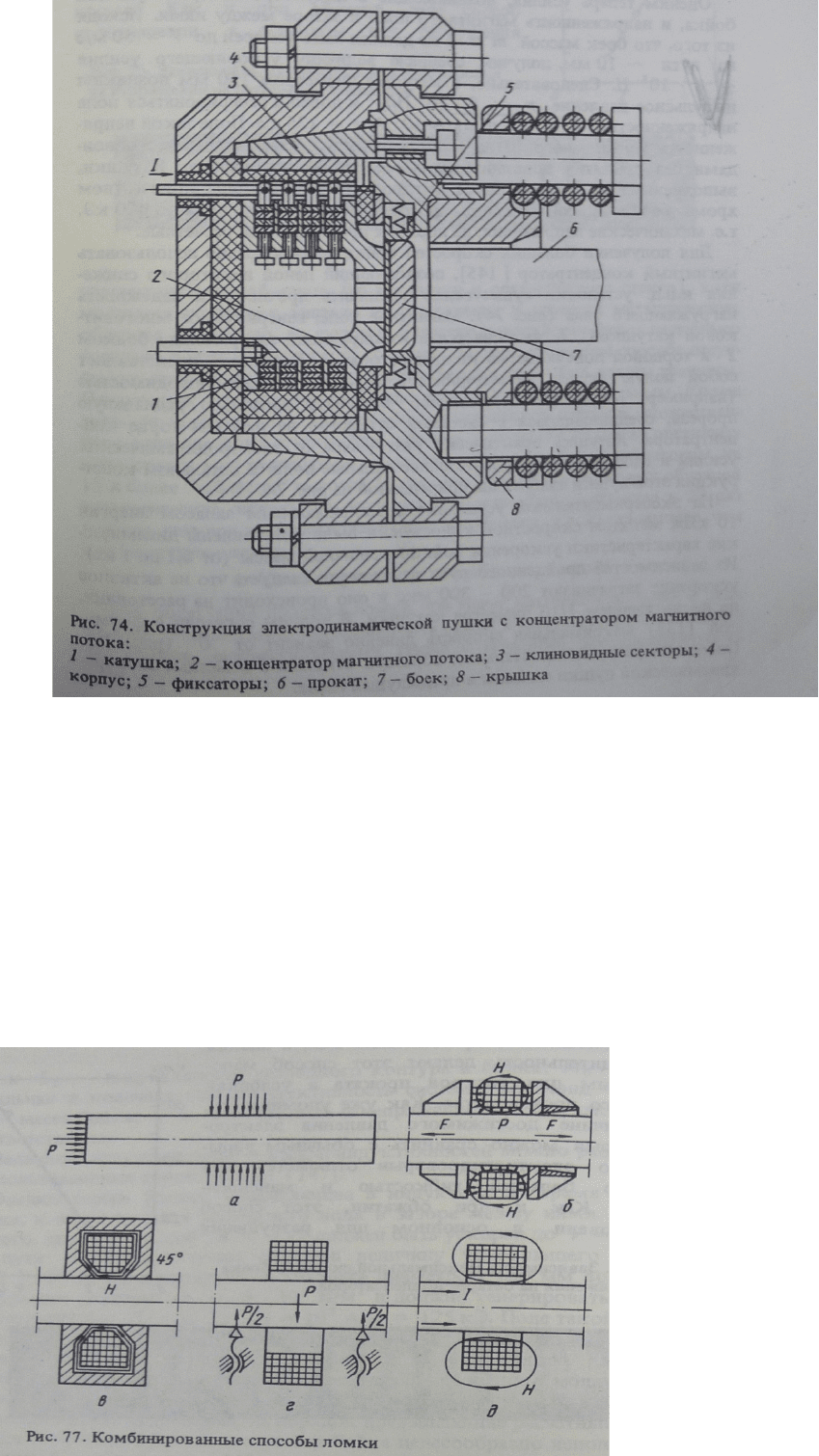

мм, поэтому весь узел нагружения может быть выполнен очень компактным и удобным.Практические конструкции

электродинамической пушки представлены на рис. 73 и 74. Для ломки высокоуглеродистых сталей и хрупких сплавов, когда

необходимая скорость соударения бойка с прокатом не превышает 40 — 50 м/с, ускорение бойка осуществляют непосредственно

полем плоской маловитковой катушки (рис. 73). Поскольку во время протекания импульса тока на соленоид действуют большие

усилия, его помещают в прочный металлический корпус и снижают с помощью клиновидных секторов в радиальном направлении.

Корпус изолирован от токоведущих элементов установки прокладками из стеклотекстолита толщиной не менее 30 — 40 мм, в нем

1

сделаны радиальные прорези, предотвращающие наведение индукционных токов. После каждого импульса штанга проката

несколько смещается в осевом направлении.

Очень важным с точки зрения эффективности разгона является вопрос согласования генератора импульсов тока с катушкой при

заданной массе и конечной скорости разгона бойка. Практически дай накопителе извечными электрическими параметрами

необходимо выбрать оптимальное число витков катушки, обеспечивающее максимальную конечную скорость бойка. При этом можно

исходить из условия приближенного равенства времени движения бойка на активном участке разгона длительности полупериода

затухающих колебаний тока в индукторе.

5. Комбинированные способы нагружения

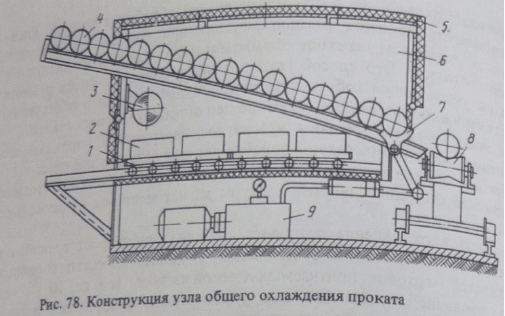

Для облегчения процесса ломки при менее интенсивных полях в ряде случаев целесообразно комбинировать откол и пинч с

другими способами нагружения, осуществляемыми также с помощью электромагнитного поля.

В качестве первого примера рассмотрим одновременное использование обжима и продольной волны растяжения, возбуждаемой с

торца. Этот прием позволяет ослабить требования к амплитуде поля в каждом из источников, но требует их срабатывания с задержкой

относительно друг друга, зависящей от взаимного расположения. Гораздо проще реализовать этот способ, применяя один источник

поля, но используя его одновременно для обжатия и растяжения образца.

Устройство состоит из соленоида и двух самозаклинивающихся шайб, устанавливаемых на прокат с двух сторон от катушки (рис. 77, б).

Внутренние поверхности шайб покрыты слоем меди, а наружные оребрены для увеличения жесткости. За время протекания импульса

тока по обмотке индуктора в нем генерируется магнитное поле, действующее на прокат одновременно в осевом и радиальном

направлениях. Дополнительные осевые усилия в прокате, создаваемые шайбами.

ЛОКАЛЬНОЕ СНИЖЕНИЕ ПРОЧНОСТИ МЕТАЛЛА

Прочность твердого тела, т.е. способность выдерживать механическую нагрузку определенной величины и длительности, зависит от

очень большого числа факторов, которые можно разделить на две группы: макро-и микроскопическую. К первой относят скорость

приложения нагрузки, характер напряженного состояния, размер и форму сечения изделия, наличие в нем концентраторов

напряжений в виде резких изменений сечения, трещин, пор, инородных включений, их расположение и острогу, температуру

испытания, окружающую среду, наличие радиации, электрических и магнитных полей. Во вторую входят характеристики самого

материала: размер и ориентация зерен, фазовый состав, дислокационная структура, наличие и особенности распределения примесей.

В качестве универсальной характеристики материала, определяющей его трещино-стойкость, наиболее часто употребляют энергию

образования единицы новой поверхности или критический коэффициент интенсивности напряжений.

Усилия материаловедов всех времен неизменно были направлены на борьбу с трещинами различной природы и увеличение

стойкости материала, если уж они возникли. В этом направлении достигнуты большие успехи, выработано множество рекомендаций,

позволяющих повысить несущую способность конструкций в разнообразных условиях эксплуатации. Но наша задача заключается в

достижении прямо противоположных результатов — всемерном локальном снижении сопротивления металла зарождению трещины

и ее проталкиванию в определенном направлении.

В самом общем случае работа, затрачиваемая на разрушение, последовательно складывается из нескольких составляющих: на

упругое деформирование до разрушения, общее и Локальное (в местах контакта с силовыми органами установки) пластическое

деформирование, придание кинетической энергии заготовке, зарождение и распространение трещины. Исходя из стремления

снизить энергоемкость процесса разделения проката на заготовки, следует принимать меры» уменьшающие каждое из этих

слагаемых.

Значение Ах зависит от квадрата разрушающих напряжений, величины нагруженного объема заготовки и жесткости силового узла

установки. Следовательно, для ее уменьшения необходимо снижать усилия ломки (например, с помощью концентраторов

напряжения, наведения внутренних растягивающих напряжений, охрупчивания материала), уменьшать объем заготовки, к которому

приложена нагрузка, а также податливость нагружающего органа, делая его более массивным.

Энергозатраты на общую пластическую деформацию можно уменьшить, понижая температуру, увеличивая скорость нагружения или

выбирая более жесткие напряженные состояния, затрудняющие пластическое течение (по этой причине растяжение или изгиб

стержня с кольцевой канавкой следует предпочесть кручению или срезу).

Кинетическая энергия пропорциональна величине разрушающих напряжений и скорости нагружения, и, с этой точки зрения, их

целесообразно снижать.

Работа зарождения трещины зависит от температуры, жесткости напряженного состояния и структуры материала. Из простого

перечисления факторов, влияющих на прочность металла, видно, что достичь ее снижения можно разными способами. Из них надо

выбрать наиболее эффективные и технологичные.

1. Концентраторы напряжений

Для разрушения проката в строго определенном сечении необходимо, чтобы оно чем-то существенно отличалось от всех прочих,

подвергающихся нагружению. Помимо того, со стопроцентной гарантией следует еще и обеспечить бездефектность и отсутствие

трещин в объемах, непосредственно примыкающих к плоскости излома.

Самым эффективным способом локализации разрушения является нанесение концентратора напряжений (КН), позволяющего, кроме

того, существенно снизить усилия ломки и улучшить качество образующейся поверхности. Поэтому в настоящее время создание

концентратора является неотъемлемой частью любого процесса холодной ломки, в значительной мере влияющей на его

производительность и стоимость.

2. Охлаждение до температуры хладноломкости

В настоящее время холод в машиностроении используют для улучшения свойств сталей, стабилизации формы и размеров стальных

деталей, восстановления размеров изношенных стальных закаленных изделий, крепления обрабатываемых деталей, обеспечения

неподвижных посадок при сборке и т.п.

Применяют охлаждение и при механической обработке деталей. Главная особенность процесса резания металла при низких

температурах состоит в частичном переходе обрабатываемого изделия из вязкого в хрупкое состояние. Это способствует

интенсификации процесса резания благодаря уменьшению работы пластической деформации и облегчению процесса

стружкообразования, особенно при обработке вязких сталей.

При использовании трещины в качестве инструмента управляемого разрушения фактор температуры приобретает еще большее

значение.

Энергоемкость разрушения при переводе стали из вязкого состояния в хрупкое за счет снижения температуры может меняться на

несколько порядков величин.

Ступенчатое охлаждение позволяет стабилизировать рост трещины в определенной плоскости и существенно улучшить качество

торцовых поверхностей заготовок, получаемых ломкой изгибом (см. гл. Ш ).

Использование охлаждения для управляемого разрушения посредством торцового ударного нагружения приводит к увеличению

амплитуды импульсной нагрузки (при постоянной скорости удара) за счет возрастания предела упругости материала. Кроме того,

охлаждение проката до температуры хладноломкости при его разделении на мерные заготовки методом торцового удара позволяет

довести вероятность разрушения до 100%.

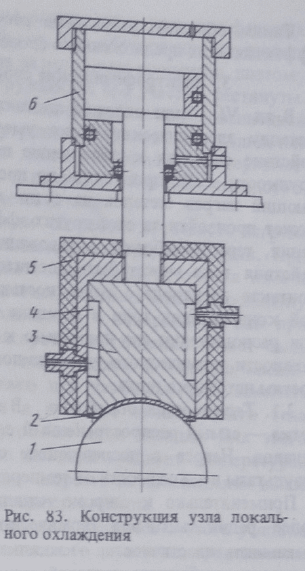

В принципе возможны два метода охлаждения - общее и локальное в месте -предполагаемого разрушения. Проанализируем их

отдельно подробнее.

2.1. Общее охлаждение.

В качестве хладоагента при общем охлаждении до —30 : — 40°С можно использовать жидкий азот, сухой лед (С02),

концентрированные водные растворы солей, воздух. Для крупносерийного производства наиболее дешевым будет охлаждение

воздухом, подготавливаемым турбокомпрессором. Однако большие габариты и стоимость турбокомпрессионной установки делают

этот способ малоприемлемым для средних машиностроительных заводов. Поэтому обычно используют сухой лед или жидкий азот.

Кинетика охлаждения сухим льдом исследована экспериментально. Время достижения температуры, необходимой для охрупчивания

средне-углеродистых сталей (—30 —40°С), зависало главным образом от диаметра штанги. Так, для прутка из стали 45 диаметром 80

мм оно составляло около 40 мин. Таким образом, если в холодильной камере запас штанг составлял 10 шт., то темп их выдачи может

достигать 15 шт/ч, что вполне достаточно для обеспечения высокой производительности раскроя (200 — 300 заготовок в час). Отогрев

заготовки до комнатной температуры в спокойной воздушной атмосфере протекал несколько часов, так что даже многометровые

штанги после предварительного охлаждения можно раскраивать на большое число заготовок без теплоизоляции, непосредственно на

воздухе.

2.2. Локальное охлаждение.

Полное охлаждение Заготовки имеет один крупный недостаток — высокую стоимость. Этот недостаток усугубляется с ростом длины

получаемых заготовок, так как расходы на охлаждение в пересчете на один рез пропорциональны в этом случае объему заготовки.

Сплошное охлаждение раскраиваемой штанги не является функционально необходимым, поскольку конечная цель заключается в

строго локализованном разрушении по сравнительно небольшому числу плоскостей. Кроме того, лимитирующей стадией раскроя

быстрой трещиной обычно является ее зарождение в поверхностных слоях, а не дальнейшее продвижение. Поэтому для уменьшения

себестоимости резки штанг большого диаметра ( > 60 — 80 мм) целесообразно перейти к поверхностному охлаждению области, из

которой должно начаться разрушение. Металлам, как известно, свойственна высокая теплопроводность, и это обстоятельство диктует

требование высокой скорости охлаждения поверхности. Во избежание выравнивания температуры при толщине

2.3. Локальное контактное охлаждение.

Если привести в плотный контакт два твердых тела, имеющих разную температуру, то в обе стороны от границы раздела начинает

распространяться тепловая водна, выравнивающая температуры. Одним из этих тел является раскраиваемый прокат, а в качестве

другого — целесообразно взять предварительно охлажденный медный брусок, играющий роль аккумулятора холода, Проводящие

свойства меди, определяемые значением коэффициентов температуро- и теплопроводности, намного выше, чем у стали, поэтому

скорость охлаждения штанги в таком случае целиком лимитируется теплофизическими свойствами материала заготовки и не может

быть дальше существенно увеличена.

3. Электрофизические способы охрупчиаания металла

Если пропускать по прокату ток большей величины (вызывающий нагрев металла на сотни градусов), то охрупчивание металла может

произойти за счет других эффектов, например локального расплавления, термообработки, образования микротрещин и т.д.

Локальность действия тока может быть достигнута двумя приемами: при точечном контакте электрода с поверхностью проката или

вследствие естественной концентрации тока в вершине предварительно нанесенного надреза при расположении его нормально к

линиям тока. Обсудим сначала возможности термического удара по поверхности безотносительно к особенностям источника тепла.

3.1. Термическая обработка.

В настоящее время термическая обработка — самый распространенный способ изменения свойств металлов и сплавов. Нагрев с

последующим охлаждением может дать различные результаты в зависимости от температуры и скорости ее изменения.

Применительно к широко используемым углеродистым сталям наиболее радикальный вид термической обработки, позволяющий

резко уменьшить пластичность, — закалка, причем с целью облегчения последующего разрушения целесообразно применять такие

режимы, которых в обычных условиях стараются избегать.

Существуют три основные фактора, способствующие снижению сопротивления разрушению в месте закалки: изменение структуры,

образование микро- и макротрещин и появление остаточных внутренних напряжений. Хорошо известно, что худшими прочностными

свойствами и повышенной склонностью к трещинообразованию обладает структура крупно-игольчатого мартенсита. Она получается

при больших перегревах выше точки Ас на диаграмме состояния железо — углерод и при высоких скоростях нагрева и охлаждения.

Основная причина охрупчивания углеродистых сталей при закалке -малая подвижность дислокаций в мартенсите, содержащем

углерод. В результате в вершине острых дефектов не происходит релаксации напряжений за счет микропластичности, и

сопротивление продвижению трещин резко уменьшается.

Одновременно эти же факторы способствуют созданию больших остаточных напряжений двух разновидностей: температурных и

структурных. Первые обусловлены неравномерностью нагрева и в первую очередь зависят от максимальной величины температуры и

быстроты ее изменения, а также от геометрии температурного поля и самого образца. Их величина при быстром нагреве —

охлаждении может превышать предел прочности материала на разрыв, что приводит к образованию трещин.

Структурные внутренние напряжения возникают в процессе фазовых превращений, идущих с изменением объема. Так, образование

мартенсита закалки приводит к увеличению объема на несколько процентов, поэтому обычно закаленный объем сжат, а окружающие

его участки растянуты. Вследствие пластической релаксации, облегчающейся при повышенной температуре, величина остаточных

внутренних напряжений в полностью охлажденном металле значительно ниже действующих во время термической обработки. Тем не

менее, она может превышать 200 МПа, что способствует существенному облегчению процесса ломки.

Наиболее удобным и технологичным способом локального нагрева поверхности проката под закалку является электроконтактный.

При этом скорость нагрева ограничена только мощностью источника тока и практически не зависит от теплофизических свойств стали,

поскольку тепло выделяется в объеме, а не подводится с поверхности, как при других способах нагрева. Высокая скорость охлаждения

может быть обеспечена традиционным приемом — погружением в жидкую закаливающую среду, например воду. Однако при

необходимости закалить тонкий поверхностный слой проката в качестве охлаждающего тела можно использовать и холодные

внутренние слои металла.

ВОПРОСЫ ПРОЕКТИРОВАНИЯ И ЭКСПЛУАТАЦИИ ХЛАДНОЛОМОВ

Установка для холодной ломки проката представляет собой комплекс основного и вспомогательного оборудования. Наиболее

интересная его часть — хладнолом, объединяющая наиболее сложные в конструкторско-технологическом плане узлы. Все имеющиеся

в настоящее время хладно-ломы выполнены на основе типового кузнечно-прессового оборудования или гидравлических прессов,

специально спроектированных для этих целей. Технологическая часть хладнолома (узел, непосредственно в котором ломается прокат)

предельно проста: в нее входят опорные призмы для создания в прокате изгибающего момента, узел мерного дозирования длины

заготовки и в некоторых случаях механизм нанесения на прокат концентратора напряжений. В последнее время для снижения работы

разрушения проката и повышения качества торца заготовки предложено подвергать его в зоне излома знакопеременной циклической

нагрузке, охлаждению, нагреву, общей или локальной термической обработке. Вместе в тем все эти мероприятия не позволяют

радикально решить вопрос об устойчивом получении на хладноломах качественных заготовок.

Что касается вспомогательных узлов и механизмов, кроме устройства для нанесения концентраторов напряжений, то они

сравнительно хорошо освещены в отечественной и зарубежной литературе по автоматизации и механизации машиностроительных и

металлургических предприятий.

1.Ломка изгибом

Ломка проката статическим изгибом со стабилизацией быстрой трещины является одним из наиболее простых технических решений

этого вопроса. Конструкция хладнолома, работа которого основана на этом принципе. В отличие от неуправляемого технологического

процесса здесь симметрично по обе стороны от концентратора на минимально возможном расстоянии от него установлены два

обжимающих устройства, выполняющих функции элементов, стабилизирующих трещину. Они шарнирно закреплены на двух планках,

свободно подвешенных на амортизаторах. Сам механизм обжима проката выполнен в виде корпуса с направляющими пазами, в

которых расположены две полувтулки. Обжимающее усилие к ним передается от гидроцилиндра неподвижно закрепленного на

самом корпусе.

Конструкция хладнолома, выполненного по схеме консольного изгиба, выполнена ещё проще. В этом случае отсутствие второго

обжимающего устройства обусловлено отклонением магистральной трещины только в одну сторону.

Использование статических нагрузок требует мощных кривошипных или специальных гидравлических прессов. Выгодно отличается в

этом смысле использование динамических нагрузок, позволяющих сократить габариты и металлоемкость привода, а также снизить

работу разрушения проката и расширить диапазон ломаемых марок материала!

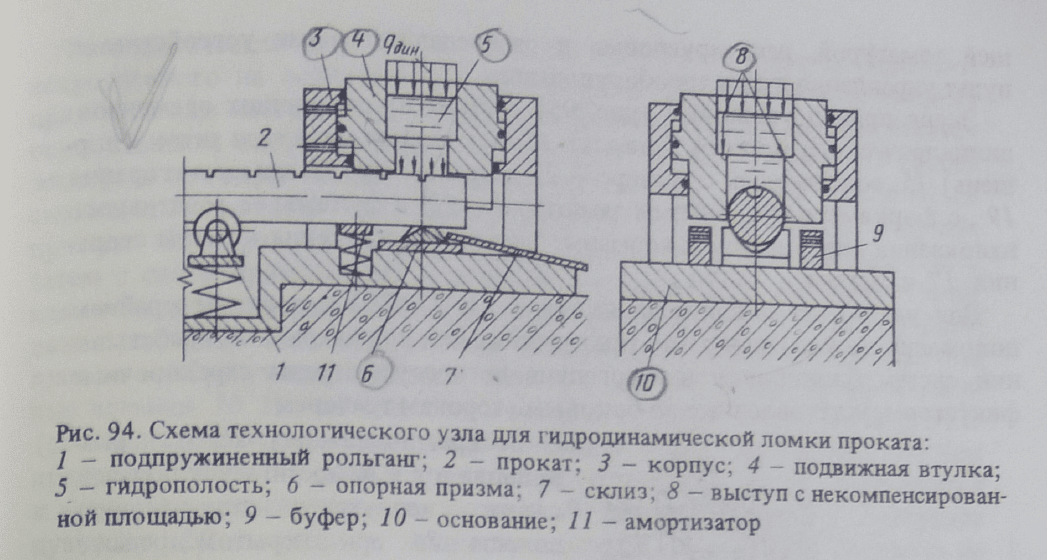

Узел изготовлен в виде основания, на котором установлен корпус с подвижной втулкой , выполняющей одновременно функции

гидрополости и ее уплотнительного элемента. Во втулке предусмотрен уступ с некомпенсированной площадью, необходимый для

прижатия втулки гидродинамическим давлением к упруго прогибающемуся прокату и тем самым исключения возможности

образования между ними зазора. Для создания в зоне излома радиально сжимающих напряжений, стабилизирующих развитие

быстрой трещины, опора 6 охватывает прокат по полупериметру и имеет с ним достаточную для этих целей площадь контакта. Схема

технологического узла предназначена для ломки проката только одного диаметра; в случае перехода на другой диаметр нужно

менять втулку или элемент охвата проката.

Установка для гидродинамической ломки проката изгибом с универсальной системой настройки уплотнений.

В комплект установки для гидродинамический ломки проката с механизированным циклом работы от момента укладки проката на

накопитель до получения готовых заготовок входят хладнолом, механизированный рольганг, накопитель, узел ограничения длины

заготовок, пневмоаккумуляторная станция, гидропривод; системы газо-,воздухо- и маслопроводов с соответствую

щей арматурой, регулирующими и распределительными устройствами» пульт управления и электрооборудования.

Энергопривод установки состоит из: цилиндрического корпуса (ствола), в котором движется шток (поршень), соединенный с

траверсой и пуансоном, камеры сгорания с форкамерно-факельным зажиганием и системы ее раздельного наполнения окислителем

и горючим; системы охлаждения камеры сгорания и смазки.

Для удержания подвижных частей в верхнем крайнем положении (в.к.п.) при ремонтных работах или при аварийном срабатывании

систем блокировки в энергоприводе предусмотрены страховочные фиксаторы, установленные по боковым сторонам траверсы.

Возврат подвижных частей энергопривода в в.к.п. достигается подачей сжатого воздуха в подштоковую полость при открытом

дренаже и закрытом клапане сброса давления воздуха.

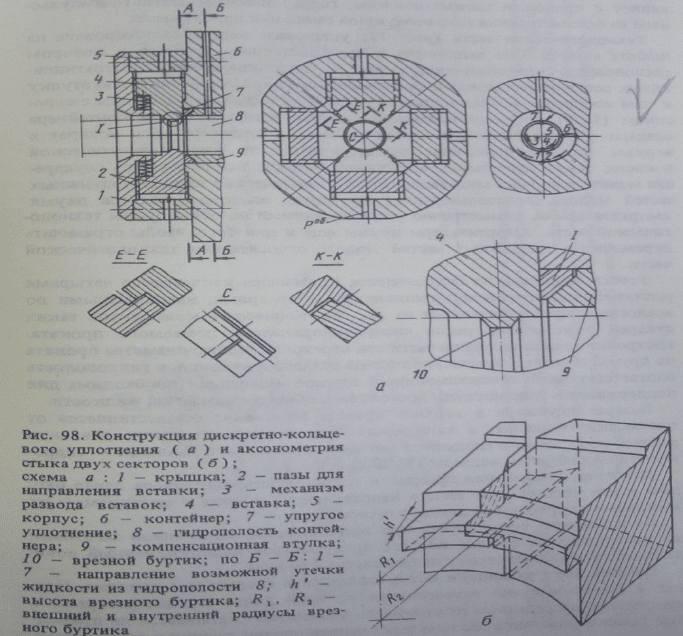

врезными буртиками. Сведением и разведением упорных призм достигается регулирование площади контакта рабочей жидкости с

поверхностью проката, причем в образующийся между ними и корпусом зазор вводятся упорные вставки. Утечка жидкости в зазоры,

имеющие место вдоль проката ликвидируется сведением подвижных призм. Для предупреждения смещения проката при изгибе он с

силой прижимается к рольгангу закрепленным на корпусе 8 гидроцилиндром. При ударе пуансона о рабочую жидкость подвижные

части энергопривода не отдают ей всю кинетическую энергию, запасенную ими в процессе разгона. Оставшаяся энергия гасится в

пневмотормозе, установленном над гидрополостью.

Наполнение гидрополости рабочей жидкостью регулируется датчиком уровня через обратный клапан.

Передача ударной нагрузки от хладнолома к остальным частям установки и окружающему его технологическому оборудованию

исключается тем, что он независимо от них установлен на ударогасящнй фундамент.

Для мерной подачи проката со стола накопителя в технологическую часть в установке предусмотрен рольганг с приводными роликами

и механизм точного дозирования длины заготовок.

Установка работает в следующей последовательности. Энергопривод, технологическая часть и вспомогательные механизмы установки

настраиваются на необходимый режим ломки, определяемый диаметром, длиной и материалом ломаемого проката. В

направляющие упорных призм вводятся подвижные вставки, соответствующие диаметру ломаемого проката.

Прокат с предварительно нанесенным концентратором напряжений с накопителя посредством отсекающего механизма скатывается

на приводные ролики рольганга. По ним при поднятых вставках он вводится в технологическую часть до упора в длиноограничитель

длины заготовки. После этого выдается сигнал на остановку роликов, отвод длиноограничителя, прижатие к прокату подвижных

вставок и наполнение гидрополости рабочей жидкостью через обратный клапан. Одновременно к рабочему циклу готовится

энергопривод. Для этого в подштоковую полость подают сжатый воздух, в результате поршень поднимается вверх, при этом клапан

сброса закрыт, а дренаж открыт. При достижении поршнем в.к.п. дренаж закрывается, а камеру сгорания наполняют

стехеометрической смесью пропан-бутана с воздухом. После того как гидрополость наполняется жидкостью, на пульт управления

выдается сигнал о готовности установки к работе.

Нажатием кнопки "рабочий ход" выдается сигнал на воспламенение электросвечами горючей смеси в камере сгорания. При

достижения продуктами сгорания максимального давления нарушается равновесие ешь действующих на поршень со стороны камеры

сгорания и подштоко-вой полости. В результате поршень с траверсой начинает двигаться и открывает клапан сброса. Воздух из

подштоковой полости быстро стравливается в атмосферу, обеспечивая поршню свободный разгон до заданной скорости за счет

работы расширения газов. При последующем соударении пуансона с жидкостью гидрополости кинетическая энергия подвижных

частей привода, приобретенная ими в процессе разгона, преобразуется в гидродинамическое давление, которое, воздействуя на

прокат, ломает его. Отломанная заготовка по склизу сбрасывается в бункер, давление в гидрополости падает до нуля, на блок

управления выдается сигнал на повторение цикла. Подвижные части привода приобретают максимальную кинетическую энергию

только в том случае, если их движение начинает в момент достижения в камере сгорания максимума давления рабочей смеси.

Удержание подвижных частей привода в в.к.п. осуществляется благодаря давлению воздуха в подштоковой полости. Для быстрого

сброса давления воздуха из подштоковой полости в момент достижения максимума давления в камере сгорания спроектирован

специальный клапан.

Клапан закрыт при возврате и удержании поршня в в.к.п. и открыт при его опускании. Закрытие клапана осуществляется прижатием

плунжера к седлу . Для этого надо подать сжатый воздух в полость под плунжером. Шток управления работой клапана при этом

находится в нижнем крайнем положении (н.к-п.).

Последующий подъем траверсы вверх через шток управления сжимает пружину , которая прижимает плунжер к седлу. После этого в

подштоковую полость энергопривода подаю г высокое давление воздуха, которое удерживает шток-поршень в в.к.п., и только после

этого из полости под плунжером давление снижается до нуля. По достижении в горящей смеси максимального давления нарушается

равновесие сил, действующих на поршень со стороны камеры сгорания и подштоковой полости, так что поршень начинает опускаться.

В результате этого пружина разжимается, плунжер отходит от седла и разгерметизирует подштоковую полость, обеспечивая

свободный разгон подвижных частей энергопривода.

2. Конструкция хладноломов, работающих на основе пинч-эффекта

2.1. Уплотнения гидрополости высокого давления.

Обжатие проката при пинч-эффекте можно осуществлять через различные промежуточные среды, однако наиболее простой и

эффективной в эксплуатации является жидкость. В то же время ее использование связано с рядом трудное-тей, главная из которых -

герметизация гидрополости высокого давления.

Известно множество конструкций уплотнений, пригодных для работы при высоких давлениях. Как правило, в гидросистемах

используют специально изготовленные с высокой точностью и хорошо пригнанные друг к другу детали и узлы. В нашем случае

необходимо герметизировать гидрополость высокого давления с введенным в нее прокатом при следующих условиях:

для свободного ввода и вывода проката из рабочей полости, а также для ликвидации зазора, который может возникнуть между

уплотнением и образующей поверхности проката в процессе его поперечной и продольной деформации oт обжатия, уплотнение

должно быть подвижным, т.е. иметь возможность сводиться и разводиться в радиальном направлении;

после разрушения проката уплотнение должно удерживать заготовку от "выстреливания" ее из контейнера или позволить ей

медленно выйти через него, не деформируясь при этом и не разрушаясь;

уплотнение должно быть универсальным, т.е. таким, чтобы его можно было настраивать на любой диаметр проката без замены

основных частей;

уплотнение должно выдерживать несколько.

3. Установка для холодной ломки проката отколом

Ломка проката отколом - одно из самых перспективных направлений в развитии способов получения заготовок. Его достоинства

состоят в простоте, с которой можно достичь резкого повышения производительности труда, используя множественный откол,

ударный характер нагрузки (позволяющий достаточно легко получать напряжения, превосходя-щие временное сопротивление),

однородность напряженного состояния в поперечном сечении стержня, благоприятно влияющую на качество торца заготовки и др.

Все это послужило предпосылкой для создания нового класса технологического оборудования для заготовительного производства.

Хладноломы этого класса можно использовать для получения как единичных заготовок, так и одновременного разделения всей

штанги на их любое количество.

Рассмотрим конструкцию и принцип работы такого хладнолома с энергоприводом ударно-импульсного действия, предназначенного

для получения из проката штучных заготовок. В комплект установки входят: энергопривод (высокоскоростная пушка); узлы фиксации

проката, нанесения концентратора и настройки хладнолома на длину ломаемой заготовки рольгангом; аккумуляторная газовая

станция; гидропривод; системы газо-, воздухо-и маслопроводов с соответствующей арматурой, регулирующими и

распределительными устройствами; пульт управления и электрооборудование.

При разгоне подвижных частей энергопривод немного отходит от

исходного положения, а затем после соударения бойка с торцом проката

возвращается назад. Для компенсации этих перемещений в системе крепления энергопривода предусмотрены четыре пружинных

амортизатора, разложенных относительно его продольной оси симметрии.

Узел фиксации в ра6очей зоне состоит из передней (неподвижной) и задней(подвижной) опор. Прокат с рольгангом по склизу

скатывается на ролики опор и зажимается клиновидным механизмом задней опоры. Затем прокат перемещается до упора в

длиноограничитель, который обеспечивает точную установку его торца относительно оси пушки. Длиноограничитель отводится, а

прокат зажимается вторым клиновидным механизмом передней опоры.

После соударения бойка с прокатом на опоры действует значительная нагрузка. Для ее компенсации опоры установлены на

пружинных амортизаторах.

Перемещение задней опоры на расстояние, определяемое длиной заготовки, осуществляется через подвижную ленту, жестко

скрепленную с тележкой. В свою очередь перемещение ленты зависит от вращения двух барабанов, один из которых соединен с

шаговым электродвигателем. Точное дозирование длины заготовки достигается дополнительной подстройкой на нее узла нанесения

концентратора, закрепленного на задней опоре.

Концентратор напряжений на прокате выполняется с одной стороны и может наноситься любым методом и инструментом,

обеспечивающим его высокую эффективность. В рассматриваемом варианте он создается насечкой.

Во избежание травмирования обслуживающего персонала перед откалываемым торцом проката установлен ловитель, из которого

заготовка попадает в бункер.

Установка работает в следующем порядке. Охлажденный прокат по склизу скатывается с накопителя в рабочую зону на ролики

передней и задней опор. Клиновидный механизм захвата зажимает прокат на задней опоре. Последняя перемешается тележкой до

упора проката в длино-ограничитель. После этого ограничитель отводится, а подвижная тележка задней опоры жестко стопорится

вследствие прижима ее гидроцилиндром к неподвижному основанию фундамента. Далее прокат зажимается клиновидным

механизмом захвата задней опоры, благодаря чему исключается смещение штанги после удара по ней бойком. Затем узел нанесения

концентратора перемещается в положение, необходимое для нанесения концентратора напряжения.

Одновременно с этим к рабочему циклу готовится энергопривод. Для этого его подвижные части приводятся в исходное положение.

После нажатия кнопки "пуск" подвижные части разгоняются до заданной скорости. Боек ударяет по торцу штанги, создавая ч ней

продольную волну сжатия» которая, отразившись от противоположного торца волной растяжения, откалывает заготовку в плоскости

концентратора. Не использованная энергия подвижных частей гасится амортизатором, а они сами возвращаются в исходное

положение. Одновременно с этим клиновидный механизм зажима задней опоры разводится, а сама опора с тележкой перемещается

барабанно-ленточным механизмом на длину заготовки. Ее клиновидный механизм снова зажимает прокат. Узел нанесения кон-

центратора настраивают на требуемую длину заготовки, после чего он насекает концентратор. Установка готова к следующему циклу.

4. Ломка труб