Реферат - Холодная ломка проката

Подождите немного. Документ загружается.

ВВЕДЕНИЕ

К процессам холодной ломки относят некоторые методы разделения пруткового проката динамической изгибающей нагрузкой.

Производительность их достаточно высока, но качество поверхности излома в лучшем случае позволяет использовать эту технологию

для получения заготовок под ковку или горячую штамповку. Подобные методы получили некоторое развитие и их постепенно

внедряют в промышленность, когда к точности разделки не предъявляют высокие требования. Однако раскрой проката под

последующую механическую обработку по-прежнему осуществляется в основном на металлорежущих станках.

СОВРЕМЕННЫЕ СРЕДСТВА И СПОСОБЫ РАЗДЕЛЕНИЯ

СОРТОВОГО ПРОКАТА

1. Резка проката с отходами металла

В практике машиностроительных заводов используют различные способы разделения проката с отходом металла.

Резка на фрезерно-отрезных станках широко распространена в отечественной промышленности благодаря своей универсальности,

точности, простоте автоматизации цикла и сравнительно высокой производительности. Выпуск полностью автоматизированных

станков, а также совершенствование старых позволили повысить производительность метода более чем в три раза.

Длительность отрезки дисковыми пилами одной заготовки из проката с временным сопротивлением от 300 до 850 МПа диаметром

100 мм составляет от 0,3 до 1,2 мин, а диаметром 200 мм — от 1,5 до 3 мин. Для нержавеющих и жаропрочных сталей вследствие

снижения скорости резания это время несколько больше.

Недостатками способа являются: расход металла в стружку; торцовое биение заготовки от 0,3 до 1,5 мм; наличие остатка штанги,

необходимого для ее зажима на станке; неперпендикулярность поверхности разреза заготовок.

В последние годы в промышленности все шире используют ленточно-отрезные и ленточно-пильные станки для резки проката

диаметром до 250 мм. Производительность разрезки ленточными пилами выше в пять — шесть раз, чем на отрезных ножовочных

станках, и в полтора — два раза, чем на фрезерно-отрезных.

Ширина реза ленточной пилой составляет для проката диаметром 100 мм около 2,5 мм. С увеличением диаметра проката точность

заготовок уменьшается.

Выбор оптимальной геометрии и материала режущей части пилы, а также режимов резания позволяет сократить время разделения

проката в 10 — 15 раз и повысить стойкость пилы в восемь раз. Например, замена ленточных пил из стали ВФ2 пилами из стали Р18

увеличивает производительность в три раза.

К преимуществам работы на токарно-отрезных станках следует отнести высокую точность и чистоту поверхности раздела,

универсальность и дешевизну» легкость и простоту в обслуживании; к недостаткам — сравнительно широкий пропил, а

следовательно» повышенный расход металла ь стружку» возможность "недореза" и необходимость его последующего удаления, а

также невысокую стойкость резцов.

Резка ножовочными полотнами характеризуется малой шириной реза (2,5 — 3 мм) простотой обслуживания станков и небольшими

затратами на осуществление самого процесса. Однако для станков характерна низкая стойкость полотен» а их производительность

ниже, чем у фрезерно-отрезных и ленточных.

За сравнительно короткий срок резание абразивными и алмазными кругами получило широкое распространение в отечественной и

зарубежной промышленности. Особенно широко этот метод используют для резания твердых сплавов, жаропрочных нержавеющих и

инструментальных сталей, трудно поддающихся обработке обычными методами. При этом чем хуже обрабатываемость материала,

тем выше экономическая эффективность процесса резания абразивными и алмазными кругами. К достоинствам метода надо также

отнести его высокую производительность. Однако увеличение расхода инструмента при резании абразивными кругами к высокая

стоимость алмазных кругов, снижение диаметра раскраиваемого проката (до 60 мм) и запыленность заготовительных участков наряду

с частой поломкой кругов и прокаливанием поверхности среза снижают преимущества метода и сдерживают его еще более широкое

внедрение.

Использование пил трения для разделения проката любых поперечных сечений характеризуется высокой производительностью; по

сравнению с производительностью ножовочно-отрезных станков она выше в 14 раз, а если сравнить с фрезерно-отрезными, то в пять

раз. Однако в силу недостатков, присущих методу (низкое качество заготовок, большие затраты энергии и вредные условия труда), его

применение ограничилось только металлургией.

Эффективность анодно-механической резки высоколегированных, специальных и инструментальных сталей в сравнении с дисковыми

пилами выше в 2 - 5 раз.

На ряде заводов страны резку жаропрочных, нержавеющих и других высоколегированных и закаленных сталей выполняют

электроискровым, ультразвуковым и другими электрофизическими методами, но широкого применения для разделения проката

большого диаметра они пока не получили.

Для резки металла используют лазеры и электроннолучевую обработку. Однако эти способы еще не вышли из стадии опытно-

экспериментальных исследований и требуют усовершенствования.

На заготовительных участках мелкосерийного и индивидуального производства для разделения проката больших сечений применяют

кислородную резку. Ориентировочная скорость реза при толщине металла 200 — 300 мм составляет 150 — 110 мм/мин, что

обеспечивает производительность 03 — 0,7 заготовки в минуту. Существенным недостатком метода являются потери расплавленного

металла, прикалка и большие неровности поверхности реза. Ширина реза на выходной стороне на 10 - 15 % больше, чем на входе.

При этом высоколегированные, хромоникелевые и вольфрамовые стали поддаются лишь кислородно-флюсовой резке.

2. Резка проката без отходов металла

Развитие процессов обработки металлов давлением, а также интенсивный рост потребления мерных заготовок на

машиностроительных предприятиях предопределили создание специализированных машин и инструмента к универсальным

машинам для получении безотходными способами заготовок, одинаковых по размерам и формам, в условиях индивидуального»

серийного и массового производства.

Способы безотходного раскроя проката можно разделить на рубку, резку сдвигом и холодную ломку.

Рубка на кузнечно-прессовом оборудовании характеризуется сравнительно высокой производительностью, однако поверхность

раздела отличается от плоской.

Практически лишен этого недостатка метод импульсной рубки проката и слитков. Сейчас этот метод широко внедряется в метал-

лургической промышленности.

В настоящее время наибольшее распространение на заводах массового и крупносерийного производства нашла резка сортовою

проката на ножницах, обеспечивающая наиболее высокую производительность. От других способов она выгодно отличается тем, что

вызывает дополнительных потерь металла на резку. Однако метод требует значительных удельных нагрузок для осуществления

одного рабочего цикла и не обеспечивает требуемого качества заготовок. Их главными дефектами являются: неперпендикулярность

торца к условной оси симметрии проката, вмятины, утяжка.

С увеличением диаметра разрезаемого проката (особенно неотожженных высокоуглеродистых и легированных сталей) растет

опасность образования торцовых трещин. Поэтому перед резкой металл подогревают до 500 — 650°С, что, однако, может привести к

увеличению смятия заготовки. Совершенствование резки сдвигом за счет применения противодформирующих устройств, осевого

подпора, высокой скорости нагружения и трансляторной резки привело к существенному повышению качества получаемых заготовок.

Тем не менее при раскрое высокопрочных штамповых и инструментальных сталей, а также титановых сплавов резка сдвигом не

может обеспечить достаточного качества заготовок. Кроме того, с увеличением диаметра и прочности разделяемого материала

быстро растет необходимое усилие резки проката. Вследствие этого увеличиваются габариты и металлоемкость конструкций, а значит,

и стоимость оборудования подобного класса. Это является одним из основных тормозящих факторов, ограничивающих применение

этого метода в промышленности.

Холодная ломка характеризуется высокой производительностью и возможностью получения качественной заготовки длиной до 0,8 ее

диаметра, простотой осуществления рабочего цикла, но главное — значительно меньшим усилием разделения, чем при резке

сдвигом.

Ломка хрупких сталей в некоторых случаях может сопровождаться образованием на торцах заготовок задиров и трещин, а вязких —

свариванием внешних волокон (из-за высокой температуры в микрообъемах, вызванной их трением). Считается, что излом можно

улучшить, если крутящий момент передавать штанге и отделяемой заготовке через магнитное поле, а не жестким инструментом.

Нанесение концентратора напряжения — неотъемлемая часть процесса ломки. В настоящее время оно осуществляется газовым

резаком, вдавливанием клиновидного ножа, пилами трения, на станках токарной группы и т.д. Способ создания концентратора, как и

его форма, существенно влияют на работу зарождения трещины и условия разрушения. Надрез, сделанный газокислородной резкой,

эффективнее, чем выполненный механически, например напильником.

Известны случаи нанесения надреза электроискровым и анодно-механическим способами. Зона термического влияния при этом

почти отсутствует, а сам надрез имеет правильную геометрическую конфигурацию.

Нарезание концентратора абразивными или алмазными кругами, хотя и имеет высокую эффективность, не нашло широкого

распространения в промышленности.

Стремясь увеличить производительность, применили опору для ломки и клиновидный нож для нанесения концентраторов,

установленные соосно навстречу друг другу в обойме, но по разные стороны проката. Обойма связана с ползуном так, что

концентратор насекается при ходе ножа ползуна в одну сторону, а ломка неподвижно закрепленного проката происходит при

обратном ходе. Есть метод нанесения концентратора, осуществляемого вдавливанием клиновидного ножа в тело проката или его

обжатием втулками в момент зажима консольно закрепленной штанги.

В этом случае можно обеспечить радиус при вершине надреза, равный 0,1 мм- Однако необходимым условием является наведение

начальной трещины, особенно для высокопластичных материалов, что, по их мнению, должно повысить качество торцов получаемых

заготовок.

Роль опорных призм особенно важна при ломке проката по схеме чистого и трехточечного изгиба. При малой площади их контакта с

прокатом последний пластически деформируется, а при большой процесс ломки затрудняется. Для холодной ломки используют

быстроходные кривошипные или эксцентриковые прессы с небольшим ходом ползуна. Конструкция и компоновка их исполнительных

органов разнообразны и зависят от вида силового оборудования и технологии самой ломки. Стремясь расширить технологические

возможности гидравлических хладноломов и упростить обслуживание, оборудуют их силовым штоком, общим для ножа и прижима, а

рабочие камеры силовых штоков выполнили сообщающимися с камерой мультипликатора давления. При этом опора установлена

между силовыми штоками.

На металлургических заводах ломку применяют не только для проката труб, но и для скрапа и слябов.

Подводя итоги, следует отметить некоторые основные требования к процессу холодной ломки: низкая энергоемкость,

воспроизведение любой, заранее заданной макроскопической трещины и высокое качество поверхности раздела.

Процесс холодной ломки не должен создавать в разделяемом прокате серьезной пластической деформации. Это существенно как с

точки зрения энергоемкости процесса холодной ломки, так и в связи с нежелательностью изменения структуры металла. Помимо

этого, чрезмерная пластическая деформация способна создавать системы микро-и макротрещин, ведущих к разрушению

одновременно из многих центров, а также осложняющих вследствие взаимодействия рост основной разделяющей магистральной

трещины.

Ещё следует обратить внимание на такой важный инструмент понижения энергоемкости разрушения, каким является температура,

переводя металл в состояние хладноломкости, можно не просто "погасить" его пластичность, но и упростить управление трещиной.

ЛОМКА ПРОКАТА ИЗГИБОМ СО СТАБИЛИЗАЦИЕЙ ТРЕЩИН

Холодная ломка проката изгибом — один из перспективных методов получения заготовок длиной более 0,8 диаметра. Вместе с тем

для широкого внедрения в металлообрабатывающую промышленность необходимы мероприятия, снижающие работу разрушения

проката и стабилизацию траектории развития быстрой трещины, по-видимому, наиболее просто этого можно достичь, применяя

импульсное (желательно бесконтактное) нагружение и создавая в зоне излома напряжения сжатия вдоль предпочтительного

направления роста трещины. Выяснению оптимальных условий достижения этих целей и посвящена настоящая глава.

1. Ломка проката без стабилизация трещин

Прошедшего соответствующую термообработку, концентратор напряжений на исследуемые образцы наносили фрезой, резцом или

газокислородной резкой. Результаты динамической ломки изгибом показали, что точность и качество получаемых заготовок

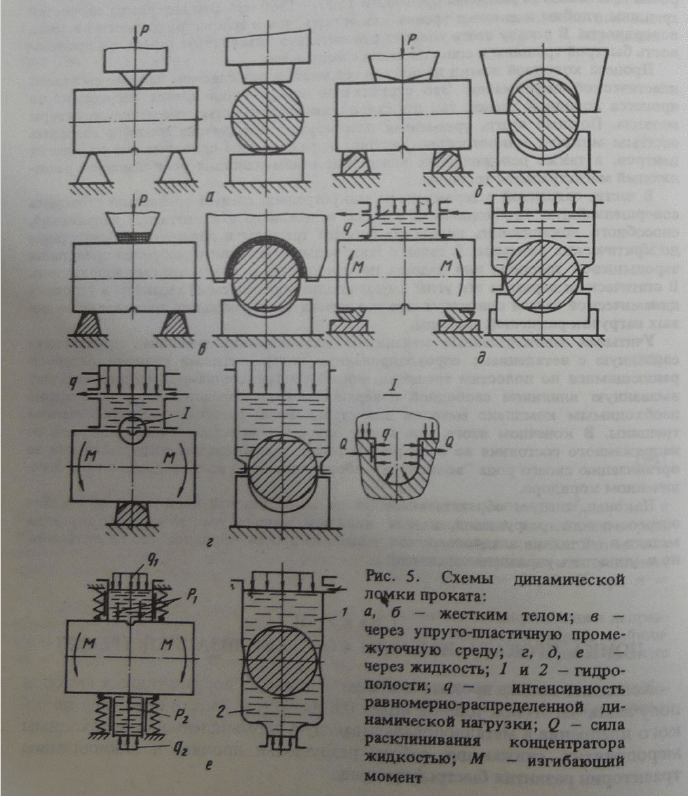

существенно зависят от способа и интенсивности передачи им ломающего усилия. Удар по прокату жестким пуансоном клиновидной

формы (рис. 5, а) со скоростью более 15 м/с создает в зоне их локального соприкосновения контактные напряжения, значительно

превышающие динамический предел прочности и текучести ломаемой стали. В среднеуглеродистых сталях, например, марок 35, 45

это приводит к искажению формы заготовок» выражающейся в деформировании некоторого объема проката. В хрупких сталях (ШХ15,

Р18) области пластической деформации практически отсутствуют, но наблюдаются сколы, вырывы металла, микро- и макротрещины, а

также грубый рельеф поверхности излома, особенно на заключительной стадии развития быстрой трещины. Если в первом случае

заготовки еще могут быть использованы, то во втором — это почти неисправимый брак.

Поскольку указанные недостатки были обусловлены прежде всего большой величиной контактных напряжений и жесткостью

нагружения, в дальнейшем увеличивалась площадь ударной части инструмента и менялась ее геометрия (рис. 5, б). Однако эти меры

не позволили полностью устранить вышеуказанные дефекты.

Введение между поверхностью проката и пуансоном промежуточной среды (рис. 5, в), например мягкой стали или меди, позволило

заметно улучшить качество излома и всей заготовки в целом, но главное — доказало правильность использования для ломки нагрузки

не сосредоточенной, а равномерно распределенной по полупериметру проката. Как показали дальнейшие исследования, наиболее

эффективной и технологически удобной средой для передачи прокату динамической нагрузки является жидкость.

Способ динамической ломки проката, предусматривающий использование жидкости как передающей среды, состоит в следующем

(рис. 5, г) .

Прокат укладывают на жесткую опору с условием, что площадь их соприкосновения достаточна для того, чтобы исключить здесь

большие контактные напряжения. В нашем случае это достигалось применением двух специально спрофилированных (по диаметру

проката) шарнирных опор, имеющих возможность синхронно с прокатом разворачиваться на угол его прогиба. Затем со стороны,

противоположной опорам, к прокату через жидкость прилагали динамическую нагрузку. Точность и качество получаемых заготовок в

этом случае были удовлетворительными при условии, что концентратор располагался строго посередине между опорами.

На заготовках отсутствуют такие дефекты, как зоны пластической деформации, сколы, вырывы и т.д. Излом имеет характер хрупкого

разрушения и покрыт неглубокими рубцами, веерообразно расходящимися от концентратора в направлении развития быстрой

трещины. Высота рельефа торца соответствует размеру зерна ломаемой стали, тогда как по мере удаления от него она увеличивается.

Сначала появляются неглубокие рубцы, которые затем переходят в грубые, достигающие в отдельных случаях глубины 0,8 — 1,5 мм.

Неперпендикулярность торца заготовки к условной оси симметрии проката невелика. Например, для диаметра 100 мм она не

превышала 1,5 — 2 мм. Металлографический анализ зоны излома и ее окрестностей показал отсутствие микро- и макротрещин, а

также других нарушений сплошности металла.

Несмотря на хорошее качество заготовок, получаемых гидродинамической ломкой по схеме чистого изгиба, она имеет и свои

недостатки, один из которых описан ниже. Концентратор напряжений расположен вне гидрополости, а значит, не расклинивается

жидкостью высокого давления. В результате работа, затрачиваемая на разрушение проката, больше, чем она могла бы быть.

Для проката диаметром 40 мм из конструкционных сталей высота макро неровностей поверхности излома не превышала 0,5—0,7

мм, а неперпендикулярность торца 0,5 — 0,9 мм.

Что касается самого способа ломки, то он имеет ряд существенных достоинств. Во-первых, в результате расклинивания концентратора

жидкостью энергия удара снижается на 5 — 6 % по сравнению с энергией, необходимой для гидродинамической ломки проката без

расклинивания концентратора жидкостью. Во-вторых, в результате обжатия проката в зоне излома трещина растет устойчиво в

ортогональном к его оси сечении.

2. Консольный изгиб.

Анализ холодной ломки изгибом показал, что консольная схема более удобна в эксплуатации и имеет ряд преимуществ перед

трехточечным нагружением.

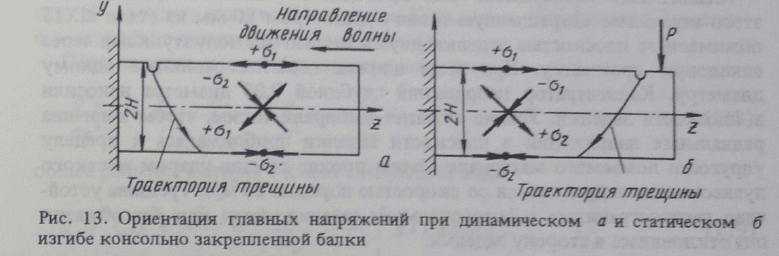

Взаимосвязь между траекторией трещины относительно ортогонального сечения и интенсивностью нагружения консольно

закрепленного проката изучали на образцах диаметром 40 мм из стали 40Х (соотношение длины вылета консоли к диаметру

равнялось 6). Концентратор напряжения наносили на образец в плоскости заделки.

При ударе по концу консольно закрепленного проката жестким пуансоном со скоростью до 20 м/с траектория трещины была

направлена от концентратора в сторону заделки под углом 10° и более. В случае импульсного нагружения проката, например взрывом

заряда ВВ на его поверхности, трещина отклонялась от концентратора на источник импульсной нагрузки.

ЛОМКА ПРОКАТА ОТКОЛОМ

1. Откол как явление

Под отколом обычно понимают специфический вид разрушения по типу отрыва в результате воздействия интенсивной ударной

нагрузки. Механизм возникновения откола заключается в следующем: короткий импульс сжатия, создаваемый обычно на одной из

поверхностей образца взрывом в.в. или высокоскоростным соударением, распространяется вглубь и, достигнув свободной

поверхности, отражается в виде волны растяжения.

При превышении амплитуды напряжений в отраженной волне временного сопротивления материала на растяжение начинается

разрушение. В отсутствие сильных концентраторов напряжений оно локализуется в том месте, где впервые было превзойдено

временное сопротивление.

Имеется ряд обзоров и монографий, прямо или косвенно затрагивающих проблему разрушения волнами напряжении. Преимущест-

венно в них описан откол в относительно тонких плитах или пластинах, нагружаемых далеко за пределом упругости. При этом

наиболее часто главной целью исследований было выяснение места возникновения первого откола и связи между разрушающими

напряжениями и параметрами нагрузки, в частности временем ее действия и скоростью нарастания.

Большое практическое значение имеет также зависимость количества и массы отколовшихся кусков от параметров нагружающего

импульса и размеров нагружаемой пластины. Выяснено, что при достаточно интенсивном нагружении развивается ряд

последовательных разрушений. Причем толщина последующих откольных пластинок уменьшаются, а общая толщина всех отколов

может быть несколько больше половины длины волны.

Помимо нагружения ударом и взрывом в.в.» явление откола наблюдалось и при других видах, последовательного воздействия на

поверхность материала: пульсирующем пучке электронов, луче лазера, работающего в импульсном режиме, подземном ядерном

взрыве. Широка и гамма испытанных материалов: разнообразные металлы и сплавы, пластмассы, стекло, горная порода, жидкости.

Однако следует констатировать, что, несмотря на большое количество информации, до сих пор нет не только общепринятых

представлений о механизме откола на всех, стадиях нагружения, но даже критические напряжения разрушения, по данным разных

авторов, отличаются иногда в несколько раз. Отчасти это объясняется трудностями измерения быстро меняющихся параметров

нагрузки. Применяемые при этом методы (расчетные; по толщине отколовшихся слоев; по скорости движения тыльной поверхности

образца, отколовшегося куска или накладной шайбы) не вполне равнозначны и часто именно поэтому трудно сравнимы.

Другая важная причина больших разбросов экспериментальных результатов - влияние особенностей структуры материала, которая,

как правило, не контролируется. Количество и ориентация границ зерен, направление прокатки, наличие включений не влияют

существенно на процесс разрушения при отколе. В тех же работах, где были применены более тонкие экспериментальные методы

(например, электронно-микроскопическое исследование поверхности скола), показано, что микротрещины в большинстве случаев

зарождаются именно у включений или в них самих. При этом микротрещины возникали даже при таких режимах нагружения, когда

невооруженным глазом нельзя было заметить следов разрушения. Отсюда видна условность границы между разрушающей и

неразрушающей нагрузкой, затрудняющая сравнение результатов, полученных разными исследователями, принимавшими за

критерий разрушения разные признаки. Определенную роль в некоторых металлах могут играть и границы зерен. Так, если в меди

откольные трещины проходят как по границам зерен, так и через зерна , то в молибдене разрушение имеет в основном

межкристаллитный характер.

Обсуждавшиеся до сих пор результаты относятся в основном к тонким пластинам. Откол в длинных стержнях отличается своими

особенностями (иногда затрудняющими, а иногда и облегчающими анализ этого явления). Несмотря на то, что поведению стержней

под действием импульсной нагрузки посвящены многочисленные работы, вопросам разрушения в них отведено весьма скромное

место. Начало здесь положено, по-видимому» Г.Кольским , рассмотревшим разрушение в коротком стержне при разрыве на его торце

точечного заряда в.в. Разрушение при этом имеет множественный характер в связи со сложной картиной интерференции волн

напряжений. Впоследствии этим же ученым было исследовано явление разрушения длинных стержней из полиметилметакрилата при

торцовом нагружении посредством взрыва или удара пули.

Обсудим некоторые аспекты проблемы стойкости стержней по отношению к кратковременным нагрузкам, важные с точки зрения

использования откольных разрушений для прицельного раскроя пруткового проката на мерные заготовки.

Поля напряжений при импульсных нагрузках весьма локализованы и подвижны, а вследствие фокусировки и интерференции при

отражении от границ могут в значительной степени отличаться по амплитуде и распределению в различных частях тела. В предельном

случае, когда длина волны гораздо меньше длины стержня, лишь малый его участок испытывает деформацию, в то время как

остальная масса материала полностью разгружена.

Другой важной особенностью нагружения длинных стержней является то, что независимо от способа и интенсивности нагружения на

достаточном расстоянии то нагружаемого торца волна становится плоской и чисто упругой. Первое способствует росту разрушающей

трещины в плоскости, нормальной к оси проката; второе весьма уменьшает вероятность разрушения, которое в этих условиях может

начаться только вблизи дефектов, концентрирующих напряжения. По этой причине вопросы динамической концентрации

напряжений на отверстиях, порах, трещинах и т.д. представляют большой интерес.

Перераспределение напряжений на концентраторе требует определенного времени (пропорционального его размерам). Поэтому для

коротких импульсов, длина волны которых меньше протяженности дефекта, коэффициент концентрации должен быть меньше, чем

при статическом нагружении. Такой эффект действительно наблюдался. Правда, многие авторы указывают на немонотонность

нарастания во времени интенсивности напряжений при динамическом нагружении образца с трещиной. При крутом переднем

фронте импульса динамический коэффициент интенсивности в процессе асимптотического роста испытывает затухающие осцилляции

около установившегося значения и может на 30 % превысить статический.

В заключение упомянем об изменении некоторых физико-механических характеристик металлов при динамическом нагружении,

важных с точки зрения получения в стержнях хрупких управляемых трещин.

Переход от статического нагружения к ударному, т.е. значительное увеличение скорости деформации, приводит к заметному

изменению прочностных свойств материала. Более того, некоторые механические свойства, не имеющие значения при обычном

нагружении, могут стать очень важными при импульсном. К таким свойствам относят, например, плотность материала и скорость

распространения упругих воли. Сама нагрузка при этом зависит от реакции материала, к которому она приложена.

Энергоемкость разрушения металлов практически определяется величиной сопутствующей пластической деформации. Имея в виду

снижение энергоемкости оборудования, необходимого для ломки проката, рассмотрим охрупчивающее действие высоких скоростей

деформации. Как известно, пластическая деформация связана с генерированием и смещением дислокаций - процессом, сравнимым

по времени с быстротой приложения динамической нагрузки, что приводит к уменьшению пластической деформации с увеличением

скорости нагружения и, следовательно, к охрупчи-ванию материала.

Экспериментальные исследования поведения некоторых металлов в зависимости от скорости деформации показывают, что при

мгновенном приложении напряжения выше предела упругости текучесть наступает с некоторой задержкой, зависящей от величины

напряжения и свойств материала. Это явление и служит причиной повышения значений динамического предела текучести при

высокой скорости нагружения.

3. Разрушение плоских стержней из оргстекла продольными волнами напряжений

Использование откола для целенаправленного разделения прутков на мерные заготовки предполагает наличие определенной

информации об особенностях такого разрушения в длинных стержнях. С точки зрения пригодности быстрой трещины как инструмента

для качественного раскроя материала наибольший интерес представляют критические напряжения при заданных условиях

нагружения, траектория и скорость роста трещины, возможность продвижения нескольких трещин одним импульсом нагрузки (т.е.

множественного откола), характер образующейся поверхности, ее неровность и отклонение от заданного направления. Вследствие

сложности процессов, протекающих при динамическом нагруженной материала с распространяющимися трещинами, можно

получить соответствующие зависимости только экспериментально.

Наиболее удобный модельный материал — хрупкие пластмассы типа оргстекла или отвержденная эпоксидная смола. Благодаря

низкому пределу прочности легко создать волну с амплитудой, достаточной для разрушения. Прозрачность материала позволяет

вести высокоскоростную киносъемку процесса нагружения "на просвет", а фотоупругие свойства дают возможность параллельно

изучать и поля быстро меняющихся напряжений. Образцами служили стержни прямоугольного сечения 5 X 30 мм, длиной 300 мм.

Для локализации разрушения в определенном сечении образца на боковой поверхности его наносили концентраторы различной

формы и длины.

Исследования проводили на поляризационнооптической установке с применением скоростного фоторегистратора СФР-2М, рабо-

тающего в режиме "лупы времени" с частотой съемки 500 тыс и 1 млн. кадров в секунду. Взрыв фольги синхронизировали со съемкой

и вспышкой осветительной лампы ИСШ-100-ЗМ. Способ нагружения, осуществляемый в экспериментах» позволял среди всех типов

волн, распространяющихся в твердом теле, выделить продольную волну. Изгибные, сдвиговые, поверхностные и другие волны

существенно уступали продольным как по амплитуде, так и по скорости распространения и поэтому не могли влиять на процесс

разрушения.

Импульсы напряжении возбуждались взрывом алюминиевой фольги на торце образца от разряда импульсных конденсаторов типа

ИМ-3-100, длительность их при этом составляла 25 — 30 мкс. Амплитуда импульсов регулировалась напряжением на конденсаторах и

регистрировалась с помощью пьезодатчика, укрепленного на свободном конце стержня. Сигнал с пьезодатчика подавался на

запоминающий осциллограф С-8-9А. Наблюдалось заметное затухание волны (тем больше, чем больше амплитуда нагрузки) при

последовательных приходах к регистрирующему датчику. Это объясняется высокой вязкостью материала (оргстекла), а также

большими потерями при отражениях от торцов образца, особенно на нагружаемом торце, подвергнутом частичному разрушению при

взрывах значительной мощности.

Импульс напряжения, генерируемый в результате взрыва фольги на торце» имел плоский по всему сечению образца фронт, скорость

которого составляла 1950± 50 м/с.

Для измерения механических напряжений в импульсе проводили предварительную тарировку на маятниковой установке.

При этом датчик был укреплен на торце длинного стального стержня, по другому торцу которого наносили удар коротким стержнем с

небольшой скоростью v.

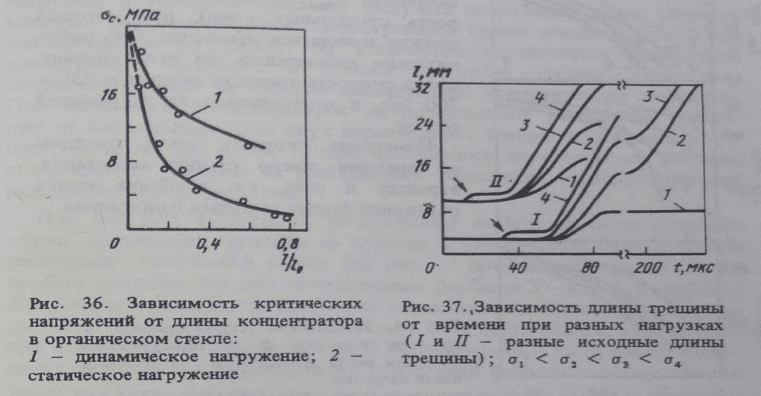

2.1. Критические напряжения.

Любой метод ломки, использующий хрупкое разрушение, нуждается в средствах его локализации в определенном месте. Одним из

очевидных решений является предварительное ослабление сечения в заданной плоскости концентратором напряжений. Пример

наиболее эффективного варианта такого решения — использование микро- или макротрещины.

Особенностями нагружения, приводящего к разрушению отколом, учтем коэффициентом /, равным отношению динамического и

статического пределов прочности стержня с трещиной одинаковой длины. Из работы известно, что прочность гладких стержней из

полиметил-метакрилата при взрывном нагружении в 1,6 раза превышает статическую. В динамическом режиме величина разруша-

ющих напряжений зависит от длины исходной трещины гораздо меньше, чем в статике, т.е. в условиях нагружения короткими

импульсами ( ~ 10 мкс) даже сравнительно крупные дефекты в образце могут быть устойчивыми. Это объясняется несколькими

причинами. Во-первых, с ростом длины трещины ухудшаются условия прохождения прямой волны сжатия и в результате снижается

амплитуда отраженной волны растяжения. Во-вторых, при импульсивном нагружении концентрация напряжений не растет с длиной

трещины так быстро, как в статике. И, наконец, при нагружении короткими импульсами роль изгиба значительно меньше, чем при

медленном приложении нагрузки.

2.2. Множественное разрушение.

Волновой характер импульсной нагрузки, в частности смещение импульса напряжения вдоль стержня, вызывал при наличии ряда

концентраторов серию отколов (до 10 при максимальных нагрузках). Их количество определяется амплитудой прилагаемого

иМпульса и длиной исходных трещин. При этом скорость трещины на каждом последующем концентраторе снижалась. При

сближении концентраторов на определенное расстояние, зависящее от соотношения длин двух параллельных трещин и для равных

трещин у составлявшее около 10 мм, наблюдалось экранирующее действие стартовавшей трещины на возможность зарождения и

распространения разрушения в ее окрестности.

При больших амплитудах нагружающих импульсов были отмечены случаи подрастания трещины до прихода первого отраженного

импульса растяжения продольной волны (на рис. 37 показаны стрелкой). Длина пробега трещины при этом незначительна (не более 3

— 4 мм), а направление распространения отклонялось от нормального к оси стержня на углы до 90° . Причиной этих скачков может

быть волна сдвига, возбуждаемая при неоднородном взрыве на торце. Несимметричное нагружение, являющееся результатом

неодинакового прилегания фольги по всему сечению торца или неравномерного взрыва фольги, приводило также к значительному

(до 20°) отклонению направления трещины от нормального к оси образца и при разрушении отраженной волной. При увеличении

длины исследуемых стержней величина наблюдаемых отклонений спадала. По-видимому, это — следствие того, что фронт волны при

ее движении становится более пологим.

3. Ломка плоских стальных стержней отколом

Разрушение плоских образцов из органического стекла продольными волнами позволило выявить основные закономерности

процесса. Но, конечно же, с точки зрения практического использования, больший интерес представляет раскрой более прочных

материалов, в частности конструкционных, инструментальных и сталей другого назначения.

В отличие от волновых процессов (распространение, отражение, дифракция волн на дефектах) зарождение и рост трещин структурно

чувствительны и поэтому их описание не может быть сделано достаточно надежно на основе одних аналогий без проведения

экспериментов на конкретном материале. Кроме того, высокая прочность металлов требует соответствующих способов нагружения.

Гораздо острее стоит и вопрос о снижении прочности в намеченной плоскости. Именно этим особенностям разрушения и уделено

основное внимание в настоящем разделе.

3.1. Методика.

Как известно для получения больших напряжений в импульсе используют в основном взрыв в.в. или высокоскоростной удар. В опытах

на плоских металлических стержнях применяли удар бойком по торцу образца. Образец представлял собой пластину из сталей ШХ15

размером 7 X 40 X 280 мм с одно- или двусторонним концентратором в виде надреза шириной 1 мм. Для разгона бойка использовали

электродинамическое устройство. Большое преимущество этого метода заключается в возможности очень быстрого ускорения бойка

до требуемой скорости, что позволяет синхронизировать процесс нагружения и разрушения образца с работой регистрирующей

аппаратуры.

Распространение трещины фиксировалось сверхскоростным фоторегистратором типа СФР, работавшим в режиме лупы времени с

частотой съемки (1,25 — 5) • i(кадров в секунду. Съемку вели "на отражение", поэтому в месте ожидаемого излома образец был

отполирован до зеркального блеска. Электрическая схема обеспечивала синхронное срабатывание импульсной лампы и пуск

электродинамического нагружающего устройства.

Амплитуда напряжений в волне, возбуждаемой соударением, определяли скоростью бойка, которая в свою очередь регулировалась

напряжением зарядки силовой батареи. Поскольку скорость соударения — наиболее доступный для измерения параметр нагружения,

она являлась важнейшей переменной задачи наряду с размерами концентратора и структурой металла вблизи него.

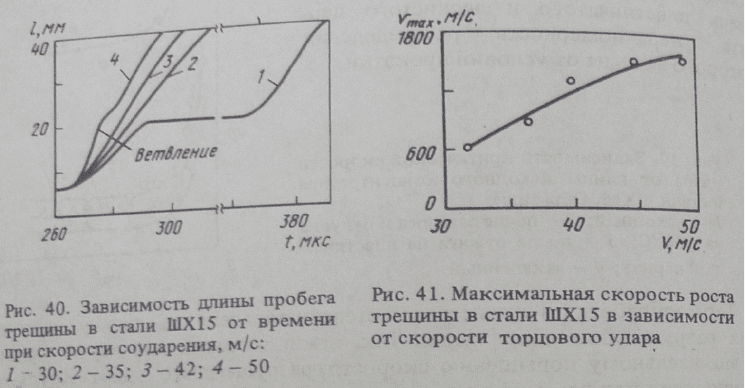

3.2. Критические скорости соударения.

Так же, как и для пластмассовых образцов, в первую очередь была установлена зависимость критической величины напряжений (т.е.

минимальной скорости удара, приводящего к развитию трещины) от длины концентратора. Испытывали образцы в состоянии

поставки, а также подвергнутые различным видам термообработки: отжигу на зернистый и пластинчатый перлит, простой закалке и

закалке с последующим отпуском на 350 и 500°С.

Нагружение образцов осуществлялось при различных напряжениях на батарее конденсаторов. Последовательное нагружение с

увеличивающейся скоростью приводило к зарождению трещины при конкретной Vc, определяемой как критическая.

Характеристики, описывающие процесс разрушения — величина Vc% скорость прорастания трещины, степень пластической

деформации и размеры сформированной области, — зависели в значительной степени как от величины нагрузки, так и от структуры

материала.

На образцах, закаленных, отожженных на пластинчатый перлит, и образцах с низким отпуском при постепенном увеличении скорости

удара не обнаружено появления макроскопической деформации в вершине надреза даже при многочисленных испытаниях с

докритическими нагрузками. После повышения амплитуды до критических напряжений происходило зарождение быстрой трещины,

проходящей через все сечение образца.

При испытаниях образцов, отожженных на зернистый перлит, быстрых трещин не было даже при максимальных скоростях удара. При

достижении в острие надреза предела текучести появлялась значительная пластическая деформация. Дальнейшее нагружение с

более высокими скоростями удара приводило к росту медленной, вязкой трещины (на 0,5—2 мм) за время одного цикла нагрузки.

Термообработка в значительной степени определяла величину критических разрушающих напряжении. Так, отжиг на зернистый

перлит привел к значительному повышению скорости разрушающего удара. Хрупкого разрушения при этом не возникало даже при V

> 80 м/с Отжиг на пластинчатый перлит уменьшал необходимые для разрушения скорости по сравнению с образцами в исходном

состоянии в два-три раза. Максимальное снижение разрывающих напряжении наблюдалось для закаленных образцов. Последующий

отпуск при 350°С увеличивал разрушающую нагрузку, а при высоком отпуске (500°С), как в случае отжига на зернистый перлит, разру-

шения быстрой трещиной не происходило.

3. Ломка круглых стальных стержней торцовым ударом

Наиболее распространенный профиль пруткового проката — круг или другие фигуры (квадрат» шестигранник), имеющие примерно

одинаковые размеры в обоих поперечных измерениях. Это создает определенные трудности в изучении некоторых особенностей

разрушения и движения магистральной трещины. Так место зарождения трещины, положение ее фронта во времени можно

определить лишь по косвенным данным, например по фрактографии образующейся поверхности.

С другой стороны, повышенная жесткость напряженного состояния и более стесненные условия роста трещины в круглых образцах

способствуют уменьшению сопутствующей разрушению пластической деформации. Это позволяет применить торцовое нагружение и

для ломки сравнительно вязких конструкционных сталей (типа сталей 30и40Х).

Несмотря на значительное снижение энергоемкости за счет увеличения степени объемности напряженного состояния в образцах

большого сечения» удельная работа и критические напряжения разрушения для вязких сталей остаются еще достаточно высокими. В

то же время в отличие от "откола" в традиционном понимании этого термина» относящегося в основном к разрушению тонких

пластин, амплитуда волны в длинном стержне не может превышать динамический предел упругости, т.е. быть как угодно высокой.

Поэтому сама возможность качественной ломки конструкционных углеродистых сталей может быть достигнута только при

одновременном принятии ряда мер» повышающих хрупкость» т.е. снижающих прочность при импульсных нагрузках: нанесении

эффективно действующих ков-центраторов, снижении температуры за порог хладноломкости, увеличении скорости и интенсивности

нагружения, охрупчивании металла и создании дополнительных растягивающих напряжений в зоне действия концентратора и т.п.

При этом, имея в виду промышленное использование раскроя проката с помощью откола, необходимо выбирать оптимальное

соотношение между перечисленными параметрами.

ЭЛЕКТРОДИНАМИЧЕСКИЕ МЕТОДЫ ЛОМКИ ПРОКАТА

1. Возможности влияния электромагнитных полей на прочность металлов

Все известные виды связи между атомами, приводящие при достаточно низкой температуре к конденсации и образованию

кристаллической решетки» обусловлены электромагнитным взаимодействием. Следовательно» в основе прочности твердых тел

всегда лежат электрические силы.

Существование стабильных связей предполагает, что полная энергия пространственной конфигурации атомов в решетке имеет

минимальное значение. Естественно ожидать изменения энергии взаимодействия во внешних электрических и магнитных полях. И

это было бы самым непосредственным и эффективным способом влияния на прочность твердых тел. С этой точки зрения

традиционные методы воздействия, осуществляемые механическим нагружением или изменением температуры, следует считать

косвенным.

Основной причиной, затрудняющей непосредственное применение электромагнитного воздействия с целью управления прочностью,

является трудность достижения напряженностей внешних полей, сравнимых с внутренними. В результате возможно превращение

полуметалла в полупроводник, полупроводника — в металл, металла — в диэлектрик. При этом, естественно, меняется не только

сопротивление, но и теплопроводность, теплоемкость и другие физические и термодинамические константы материала.

Напряженность предпробойного электрического поля при испытаниях хороших диэлектриков тоже может приближаться к

напряженности внутренних полей. Правда, такие поля можно получить лишь в тонких пленках, когда зазор между электродами»

генерирующими поле, достаточно мал.

Изложенное выше как будто бы исключает заметное изменение прочности широко распространенных конструкционных материалов в

умеренных волях. Однако реальный материал всегда содержит некоторое количество дефектов, искажающих внутрикристаллические

поля и снижающих его практическую прочность. Вместе с тем эти дефекты способны существенно перераспределить и усилить

приложенное внешнее поле. В ряде случаев это позволяет существенно влиять на материал, используя очень небольшие внешние

поля. Поскольку наиболее распространенными конструкционными материалами являются металлы, ограничимся только их

рассмотрением.

Общеизвестно, что реальную прочность твердых тел и склонность их к разрушению определяют многочисленные несовершенства

структуры, такие как примеси, вакансии, дислокации, микротрещины, инородные включения и их взаимодействие. Причем

доминирующую роль в процессах деформирования и разрушения играют дислокации, количество и подвижность которых и

определяют поведение материала под нагрузкой.

В ферромагнитных материалах дислокации концентрируются главным образом по границам магнитных доменов, затрудняя при этом

их перемещение. В свою очередь смещение доменов в результате намагничивания способствует освобождению блокированных

дислокаций и снижению напряжения течения при деформировании.

Таким образом, магнитное поле напряженностью ~ 10 МА/м может значительно ускорить пластическую деформацию

ферромагнетиков. Это явление, получившее название магнепластического эффекта, наиболее полно изучено на моно- и

поликристаллах никеля, кобальта и железа. При наличии в материале трещин это приведет к увеличению конструкционной прочности

за счет снижения концентрации напряжений и более равномерного распределения их в образце.

Как известно, наложение электрического поля на металлический проводник вызывает дрейф электронов против поля. Само по себе

это движение не способно повлиять на механические свойства металла при умеренных плотностях тока. Однако при одновременном

нагружении механическими усилиями и током необходимо учитывать ряд побочных эффектов. Самым существенным является

джоулев нагрев, повышающий пластичность и снижающий склонность к хрупкому разрушению. Наибольшего эффекта с точки зрения

изменения прочностных свойств материала следует ожидать при температурах немного ниже порога хладноломкости, поскольку

нагрев всего на несколько десятков градусов может перевести металл из хрупкого состояния в вязкое и увеличить работу разрушения

в несколько раз. Здесь следует также учесть искажение поля тока дефектами, аналогичное концентрации механических напряжений

вблизи них. При этом происходит усиление электрического поля тем более сильное, чем острее и протяженнее дефект. В вершинах

микроскопических трещин температура вследствие такого перераспределения тока может достичь точки плавления, в то время как

вдали от нее нагрев не превышает нескольких градусов.

Неравномерное распределение температур в свою очередь влечет за собой наведение термических напряжений» достигающих

иногда предела текучести и прочности. Вследствие тепловой инерции тепловые и термоупругие поля могут существовать еще в

течение значительного периода после пропускания тока по металлу.

Локальное повышение температуры в зоне дефекта способно вызвать фазовые превращения в металле. Быстрое охлаждение,

происходящее в результате оттока тепла в окружающий холодный металл, допускает местную термообработку и получение в

углеродистых сталях неравновесных закалочных структур. На предварительно закаленных образцах, напротив, правильным подбором

амплитуды тока можно получить локальный отпуск материала вблизи концентраторов напряжений.

Непрерывное пропускание тока плотностью 10 ГА/м2 при одновременном интенсивном охлаждении поверхности позволяет

настолько увеличить пластичность металла, что появляется возможность прокатывать при больших степенях обжатия такие

материалы, которые традиционно считались непрокатываемыми, и весьма облегчать прокатку труднодеформируемых, хрупких

металлов.

При объемном выделении тепла и интенсивном охлаждении поверхности характер напряженного состояния таков, что материал,

находящийся в центре заготовки, подвергается всестороннему сжатию термическими напряжениями, величина которых может

превышать предел пропорциональности. В этих условиях склонность к образованию хрупких трещин снижается, и металл легко

деформируется пластически под действием внешних механических усилий.

Роль нагрева и наведения дополнительных термических напряжений при протекании тока достаточно очевидна. Дискуссионным

является влияние собственно электрического тока на изменение пластических и прочностных характеристик металла.

Влияние электрического поля на пластическую деформацию металлов экспериментально описано в работе и др. Использованные в

этой работе импульсы тока были примерно на три порядка короче, чем стимулированные ими скачки деформации. По мнению

авторов, эти импульсы играют роль толчка в электронной подсистеме кристалла, что вызывало срыв отдельных дислокаций и их

размножение. В результате пропускания импульса тока через нагруженный отрезок синхронно с ним на кристаллах появлялись

свежие полосы скольжения, и усилия на зажимах машины скачком падали на 30 — 40 %. В поликристаллических материалах эффект

менее выражен, но тем не менее снижение усилий деформирования достигает 10 %. В работе описаны результаты исследования

особенностей хрупкого разрушения кристаллов цинка в условиях протекания по ним импульсов тока. Вследствие стимулирующего

действия тока пластическая деформация, предшествующая хрупкому отрыву (оцененная по удельному кристаллографическому

сдвигу), возрастала в полтора раза при комнатной температуре и вдвое при температуре жидкого азота. Вследствие этого

скалывающие напряжения возрастали на 40 - 50 %.

Сущность электрогидравлического эффекта заключается в следующем. Под действием приложенного высокого напряжения в жид-

кости образуется и развивается сеть лидеров, замыкающих разрядный промежуток. Иногда электроды уже в исходном состоянии

соединены тонкой проводящей проволочкой, облегчающей формирование токопроводящего канала. В результате протекания по

нему сильного тока плазменный шнур разогревается и быстро расширяется. При этом в окружающей жидкости возбуждается упругая

волна. Если стенки канала расширяются со скоростью, превышающей скорость звука в жидкости, упругая волна трансформируется в

ударную.

Высокие скорости и короткое время выделения энергии в канале разряда обусловливают возникновение очень интенсивных

импульсов сжатия в окружающей среде. Ввиду сложности электрических и гидродинамических процессов вычислить в общем случае

давление на фронте волны сжатия весьма трудно. Однако для наиболее распространенных простых

геометрических условий предложены простые соотношения, обеспечивающие 30 %-ную точность. Из них следует, что при

электрогидровзрыве можно получить давления 1 — 10 МПа, сравнимые с давлениями, создающимися в. результате взрыва в.в.

Подводя итоги, отметим, что возможность концентрировать энергию в небольшом объеме и развивать значительную импульсную

мощность при небольших средних затратах энергии предопределяет легкость создания условий, необходимых для

целенаправленного разрушения металла по заданной траектории.

Развитие техники получения сильных магнитных полей способствовало широкому внедрению в производство магнитоимпульсной

технологии для обжатия и раздачи трубчатых заготовок, плоской штамповки и вырубки отверстий, развальцовки, отбортовки,

калибровки, сборки и других операций. Однако использование в качестве инструмента направленной резки закритической трещины

предполагает создание более жесткого напряженного состояния в прокате. Оно должно обеспечить, во-первых, быстрый рост

трещины и, во-вторых, ее стабилизацию, иначе говоря удержание в заданной плоскости. Выполнить эти два условия наиболее просто

можно при помощи импульсных электромагнитных полей, используя возникающие в них электродинамические усилия и

температурные напряжения.

2. Ломка обжатием

Практическая реализация ломки проката путем обжатия жидкостью связана с трудностью обеспечения хорошей компрессии в

гидравлической системе высокого давления. Замена упругой среды импульсным магнитным полем позволяет обойти трудные

моменты, связанные с уплотнением необработанных поверхностей.

В случае ярко выраженного скин-эффекта давление, оказываемое полем на прокат, сосредоточено в тонком приповерхностном слое и

задача становится аналогичной задаче гидравлического обжатия.При более низких частотах напряженное состояние может

существенно измениться вследствие объемного характера действия электродинамических сил и "проваливания" поля» Для получения

в одном и том же поле более интенсивного импульса радиальной нагрузки меньшей длительности можно применить промежуточную

оболочку из хорошо проводящего металла, быстро сжимаемую полем в радиальном направлении и симметрично ударяющуюся о

поверхность цилиндра. Этот же прием рекомендуется и для нагружения плохо проводящих материалов из диэлектриков, помещая

образец в оболочку без зазора.

Импульсивное обжатие в жидкости, снижающее требование к уплотнению, может быть осуществлено с помощью

электрогидровзрыва кольцевой проволочки, окружающей образец, или суммированием давления магнитного поля с

гидродинамическим.

Однако необходимость в лайнерах или проволочках разового пользования делает последние три схемы малоприемлемыми в

условиях массового производства. Поэтому в дальнейшем основное внимание будет уделено непосредственному обжатию

металлических стержней в импульсном магнитном поле.

В настоящее время наиболее простым способом получения больших токов и сильных магнитных полей является управляемый разряд

батареи высоковольтных конденсаторов на нагрузку. Все эксперименты проводили на однотипном оборудовании. В зависимости от

содержания опыта меняли лишь рабочий инструмент.

Установка представляет собой генератор импульсов тока (ГИТ), содержащий высоковольтный выпрямитель, заряжавший батарею

импульсных конденсаторов с максимальной запасаемой энергией от 10 до 30 кДж (при напряжении 5 кВ), коммутирующих

трехэлектродный разрядник, блок поджига разрядника и блок управления.

Ошиновка ГИТа выполнена плоскими медными шинами и коаксиальным кабелем. Благодаря кольцевой системе электродов

закрытый управляемый разрядник обеспечивал не только большой срок службы, но и низкую собственную индуктивность. В

дальнейшем для уменьшения внутренней индуктивности коммутация осуществлялась шестью параллельно включенными

импульсными игнитронами типа ИРТ-1.

4. Откол

Перейдем к рассмотрению электродинамических способов нагружения стержней с торца, которые могут быть использованы для

ломки проката отколом (рис. 71). В работе [ 144] нами предложено устройство для получения плоских волн в пластинах из