Пьявченко Т.А., Финаев В.И. Автоматизированные информационно-управляющие системы

Подождите немного. Документ загружается.

101

- минимальное время плавки с обеспечением допустимых для

данной марки стали пределов по температуре, содержанию углерода,

серы, фосфора, марганца, кремния (ограничения),

- обеспечение по химическому составу заданной марки стали

при длительности плавки в определенных временных рамках

(ограничения).

В рассматриваемом ТП можно выделить помехи: а) измеряемые, но

неуправляемые - изменение давления и чистоты продуваемого

кислорода, состава чугуна, заливаемого в конвертер; б) неизмеряемые -

неоднородность состава и неточность взвешивания загружаемых

материалов, неточность других измерений, температура кладки

конвертера.

Величина критерия управления зависит от химического состава

металла, скорости выгорания примесей и температуры в конвертере.

Чтобы измерить их значения, необходимо прекратить подачу

кислорода и наклонить конвертер. На эту процедуру уходит 5 - 7 мин.,

в то время как вся продувка занимает 15 - 25 мин. Каждый замер

ухудшает значение критерия управления. Вот почему при разработке

системы ставится задача: увеличить число плавок, попадающих в

заданную марку стали с первой повалки. В современных конвертерах

химический состав металла определяется по химическому составу

отходящих дымовых газов.

1.2. Отличие автоматических систем управления от систем

автоматического управления

Первым отличительным признаком автоматизированных систем

управления (АСУ) от систем автоматического управления (САУ)

является наличие в контуре человека-оператора (диспетчера). Кроме

того, возможность выполнения дополнительных функций, благодаря

использованию современных компьютерных технологий. Наглядным

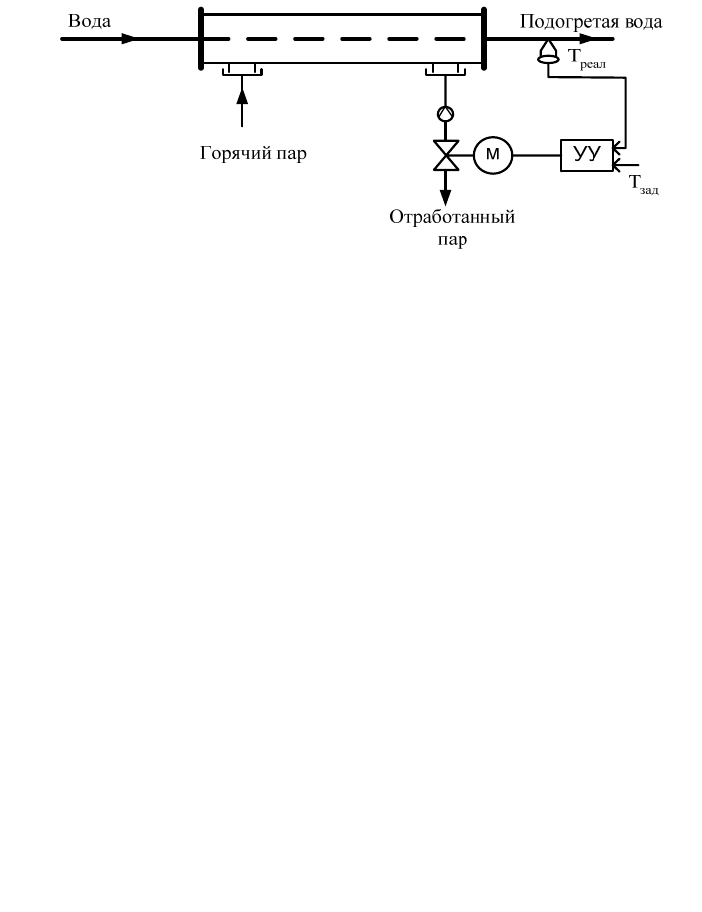

примером может служить одноконтурная система регулирования

температуры воды на выходе теплообменника [58], которая

представлена на рис. 20.

102

Рис. 20

Вода подогревается до нужной температуры за счет энергии

отработанного пара. Если реальная температура подогреваемой воды

Т

реал

, измеряемая термопарой, отличается от заданной Т

зад

, то

управляющее устройство УУ, состоящее из измерительного,

регулирующего блоков и усилителя мощности, вырабатывает

управляющее воздействие на мотор М, регулирующий отбор

отработанного пара так, чтобы скомпенсировать эту разницу.

Несмотря на то, что регулирование в контуре осуществляется по ПИД-

закону, обеспечить максимальный КПД теплообменника без

дополнительных функций и устройств в рассматриваемой системе не

представляется возможным.

Для этой цели рекомендуется использовать АСУ теплообменником,

функциональная структура которой показана на рис. 21 [58].

Дополнительные датчики температуры Т

1

и расхода Q

1

питательной

воды, температуры Т

2

и расхода горячего пара Q

2

позволяют при

наличии устройств преобразования аналоговой информации в

цифровую и обратно (на рис. 21 не показаны) реализовать функции:

- Ф1 – расчет задания Q

2зад

в соответствии с принятым критерием,

учетом ситуации на объекте и использованием модели

теплообменника;

- Ф2 – визуализация основных параметров для диспетчера;

- Ф3 – регулирование расхода Q

2

по ПИД-закону с проверкой

дополнительных условий;

- Ф4 – расчет технико-экономических параметров (ТЭП).

103

Рис. 21

1.3. Классификация АСУТП

При создании АСУТП должны быть определены цель ее

функционирования и роль, которая отводится этой системе в общей

структуре управления предприятием. По виду функций, для

реализации которых предназначены АСУТП, можно предложить

следующую классификацию [56]:

Информационно-измерительные системы предназначенные для

сбора и выдачи информации о состоянии объекта управления. В

развитии этих систем можно выделить, по крайней мере, три стадии.

На первой (ранней) стадии информация об объекте выносилась на

громоздкие щиты управления с показывающими и регистрирующими

приборами. На второй стадии стала развиваться тенденция к

уменьшению габаритов приборов и созданию систем

централизованного контроля, основной объем информации не

представлялся оператору постоянно, а нужная ему информация по его

требованию вызывалась на показывающий прибор. Оператор

сосредотачивал свое внимание на параметрах, вышедших за пределы

нормы. При этом аварийные ситуации регистрировались на пульте

оператора красным цветом, миганием, звуком и т.п. Наконец,

использование ЭВМ способствовало дальнейшему развитию

104

информационных систем. Появилась возможность сжатия

информации, выдачи оператору усредненных значений отдельных

параметров. ЭВМ стала использоваться для расчета технико-

экономических показателей таких, как материальный и энергетический

балансы, коэффициенты полезного действия установок,

технологические составляющие себестоимости продукции, расходы по

отдельным компонентам {например, в случае смесей), а также для

анализа причин отклонения технологического процесса от заданного

режима.

В настоящее время благодаря появлению мощных ПК и

контроллеров, развитой модульной структуре устройств ввода/вывода

создаются распределенные системы сбора и обработки информации,

эффективность работы которых обеспечивается наличием SCADA-

систем, обеспечивающих сквозное программирование всех уровней

контроля и управления.

Информационно-управляющие системы в режиме советчика.

На основании информации о параметрах технологического процесса,

поступающей от датчиков, установленных на объекте, рассчитанных

ТЭП и алгоритмов выработки управляющих воздействий, УВМ

производит расчет оптимальных условий ведения технологического

процесса. Результаты расчета - советы по управлению представляются

оператору-технологу либо в печатном виде, либо высвечиваются на

информационном табло. Оператор управляет процессом, изменяя

уставки регуляторов или выполняя другие действия в соответствии с

рекомендациями, вырабатываемыми АСУ. УВМ при этом работает в

ритме процесса в разомкнутом контуре. Роль следящего и

управляющего звена выполняет оператор-технолог, который обычно

"тонко чувствует" процесс и контролирует правильность выданных

советов. УВМ поручается следить за возникновением аварийных

ситуаций, причем, как правило, по значительно большему числу

параметров, чем это мог бы сделать оператор. Однако участие

человека в контуре управления имеет и свои недостатки, которые

особенно проявляются при сложной системе управления. Если

оператору приходится выполнять много настроек регуляторов в

минуту, то к концу рабочей смены неизбежны ошибки, которые

повлекут за собой ухудшение качества выпускаемой продукции.

АСУТП в режиме супервизорного управления. Задача режима

супервизорного управления - поддержание процесса вблизи

105

оптимальной рабочей точки путем оперативного воздействия на него.

При этом значения управляющих воздействии выдаются не оператору,

а преобразуются в форму, удобную для изменения настроек

регуляторов. УВМ работает в замкнутом контуре управления,

оператору же отводится роль наблюдателя. Его вмешательство

требуется лишь при возникновении аварийных ситуаций. На УBM,

помимо расчета уставок регуляторов, возлагаются расчеты по

оптимизации управления, которые выполняются периодически,

например, один раз за час работы или за смену, или при изменении

сырья или состава выпускаемой продукции.

Главное преимущество супервизорного управления состоит в том,

что АСУ непрерывно контролирует процесс и управляет им в

оптимальной точке так, что исключает флуктуации, связанные с

работой разных операторов, собственный "почерк" каждого из

которых обязательно сказывается на регулировании уставок.

АСУТП в режиме непосредственного цифрового управления

(НЦУ). Отличие АСУТП в режиме НЦУ от описанных ранее

заключается в том, что сигналы, используемые для приведения в

действие управляющих органов на объекте, поступают

непосредственно от АСУ, а регуляторы вообще исключаются из

системы. На вычислительные средства АСУ возлагаются такие

функции; как реализация различных законов регулирования, связей

между отдельными контурами - многосвязного регулирования,

управления по возмущению, адаптивного управления. Для

формирования сигналов, воздействующих на управляющие органы,

вычислительный комплекс АСУТП включает в себя устройства связи с

объектом.

Оператор в системе НЦУ должен иметь возможность изменять

уставки, контролировать некоторые избранные переменные,

варьировать диапазоны допустимого изменения измеряемых

параметров процесса и т.д. Для обеспечения всего этого АСУТП

должна включать пульт оператора-технолога, позволяющий

реализовать полное и функционально богатое сопряжение между

человеком, машиной, процессом.

Одним из главных преимуществ использования АСУТП в режиме

НЦУ является гибкость управления благодаря возможности изменения

алгоритмов путем внесения изменений в хранимую программу.

Наиболее очевидный недостаток НЦУ проявляется при отказе АСУ.

106

Несмотря на то, что надежность системы может быть исключительно

высокой, отказы тем не менее могут происходить, и с этим

обстоятельством приходится считаться. Например, в отечественной

SCADA-системе TRACE MODE используется 3-х кратное

резервирование, что позволяет в реальном времени переходить с

неисправных блоков на резервные, повышая таким образом

надежность АСУТП.

Любая из перечисленных выше АСУТП представляет собой

распределенную иерархическую систему с высоко технологичной

технической структурой и развитым программным обеспечением.

1.4. Основные функции АСУ

В общеотраслевых руководящих методических материалах по

созданию АСУ в различных отраслях промышленности отмечается,

что основными для этих систем являются информационно-

вычислительные и управляющие функции.

К информационно-вычислительным функциям относятся:

- сбор, первичная обработка и хранение информации;

- косвенные измерения параметров процесса и состояния

технологического оборудования;

- сигнализация состояний технологических параметров и

оборудования;

- контроль и регистрация отклонений параметров

технологического процесса от заданных;

- анализ срабатывания блокировок и защит технологического

оборудования;

- диагностика и прогнозирование технологического процесса;

- диагностика и прогнозирование состояния комплекса

технических средств;

- оперативное отображение информации и рекомендации по

ведению ТП и управлению технологическим оборудованием;

К управляющим функциям относятся:

- однотактное логическое управление (выполнение блокировок,

защит и т. п.);

- регулирование отдельных параметров ТП;

- каскадное регулирование;

- многосвязное регулирование;

107

- дискретное управление технологическими процессами и

оборудованием;

- оптимальное управление установившимися и неустановивши-мися

режимами;

- адаптивное управление.

Дополнительные функции АСУТП:

- подготовка информации для вышестоящих и смежных систем и

уровней управления (регистрация простоя оборудования, причин

аварии, времени ремонта и т. п.);

- расчёт технико-экономических и технических показателей,

например, стоимость топлива

∫

t

раб

0

o

C = C u(t)dt и расход топлива

∫

t

раб

o

Q = u(t)dt, где С

0

- стоимость единицы объема топлива, u(t) -

объем топлива в единицу времени

1.5. Разновидности структур АСУТП

Функциональная структура

(ФС) определяет класс целей, для

достижения которых проектируется АСУТП. Обычно такая структура

состоит из нескольких подсистем, отличающихся по своему

функциональному назначению. В частности, можно выделить

следующие подсистемы:

- подсистема сбора и первичной обработки информации,

предназначенная для опроса аналоговых, дискретных датчиков с

обработкой и анализом информации об объекте управления;

- подсистема управления

и выдачи управляющих воздействий;

- подсистема формирования сводных показателей;

- подсистема регистрации и анализа производственной ситуации.

Современные компьютерные технологии позволяют объединить

указанные функции благодаря SCADA-системам.

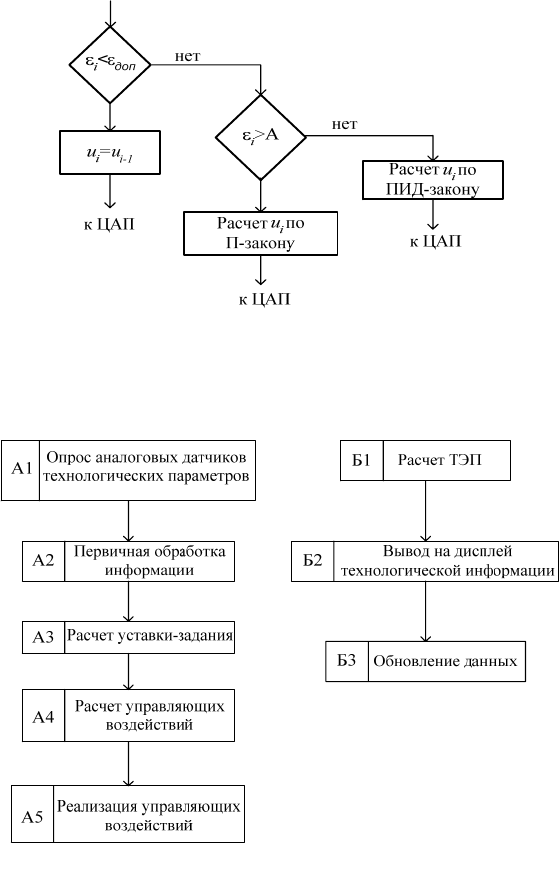

Алгоритмическая структура (АС) представляет собой

совокупность алгоритмов и условий их работы. На этой структуре

указываются связи, определяющие последовательность выполнения

алгоритмов. К примеру, на рис. 22 представлен фрагмент АС, на

котором заданы условия перехода к определенному алгоритму

108

вычисления управляющего воздействия, если сигнал рассогласования

не удовлетворяет тем или иным значениям.

Рис. 22

При проектировании сложных систем вначале составляют

укрупненную алгоритмическую структуру. Такая структура для АСУ

теплообменником (рис. 2) представлена на рис. 23.

Рис. 23

109

Затем разрабатывают более детализированную алгоритмическую

структуру, подобную показанной на рис. 24.

Рис. 24

Техническая структура (ТС) представляет собой комплекс

технических средств в виде отдельных модулей и блоков,

предназначенных для реализации функций АСУТП. На этой структуре

указываются связи между блоками и приводится, в случае

необходимости, поясняющий текст. ТС строится на основе

агрегативных комплексов технических средств таких, как например,

микропроцессорные субкомплексы контроля и управления (АО

“Импульс”, г

. Северодонецк, Украина), распределенные системы сбора

данных и управления серии ADAM (Фирма Advantech, Тайвань),

MicroPC (Фирма Octagon Systems, США) и др.

Информационная структура (ИС) связывает подсистемы АСУТП

с транспортными средствами, вспомогательными механизмами и, в

случае использования нестандартных блоков указывает уровни

сигналов на входах и выходах этих блоков для согласования со

стандартным оборудованием. ИС автоматически собирает данные о

значениях параметров технологических процессов путем съема

110

показаний с датчиков и прочих приборов. Эта информация сообщается

диспетчеру и управляющей подсистеме. Оператор-технолог может

получать информацию посредством запроса.

Организационная структура (ОС) – совокупность правил и

инструкций, устанавливающих нормы работы персонала и комплекса

технических средств по управлению технологическим оборудованием

в нормальных, предаварийных и аварийных режимах.

Синтез любой из перечисленных структур представляет собой

сложную исследовательскую задачу. Прежде чем приступить к ней,

необходимо изучить технологический процесс (ТП) как объект

контроля и управления.

1.6. Этапы проектирования АСУТП

Процесс разработки АСУТП может быть представлен

последовательностью этапов [56, 57]. Перечислим их и затем дадим им

краткую характеристику.

Предпроектная проработка: постановка задачи на разработку

АСУТП; эскизная проработка функциональной структуры АСУТП;

выбор методов решения задач управления; предварительное технико-

экономическое обоснование.

Проектирование: техническое проектирование; рабочее

проектирование.

Внедрение: комплектование системы; строительные работы;

монтаж и наладка; испытания и сдача в эксплуатацию; анализ

функционирования АСУТП.

На первом этапе проводятся научно-исследовательские работы

(НИР), в ходе которых изучается ТП. Выделяются наблюдаемые

технологические переменные, управляющие воздействия,

формулируются критерии управления и накладываемые в соответствии

с технологическими инструкциями ограничения. Формулируются

основные функции разрабатываемой системой

, т.е. создается её

функциональная структура. Составляется структурная схема

выделенного ОУ и на основании априорных данных выполняется

работа по упрощению, если это возможно, алгоритма управления

путем расчленения его на алгоритмы автоматического регулирования и

алгоритмы оптимизации. Разрабатывается приближенная

математическая модель ОУ. Проводится примерная оценка технико-