Павлов И.Н. Инженер по направлению подготовки Химическая технология энергонасыщенных материалов и изделий. Введение в специальность

Подождите немного. Документ загружается.

возможность существенно повысить плотность и эффективность

применяемых взрывчатых материалов. Так, замена гексогена на

октоген во взрывчатых смесях приводит к увеличению их скорости

детонации, бризантности и мощности. Применяют октоген как в виде

самостоятельных зарядов, так и в смеси с тротилом (октолы);

используют его также в качестве окислителя в твердых ракетных

топливах и артиллерийских порохах.

Технологический процесс получения октогена состоит из

следующих этапов.

Нитролиз проводят в две стадии. На первой стадии к

уксуснокислому раствору уротропина в присутствии уксусного

ангидрида и параформальдегида прибавляют раствор нитрата аммония

в азотной кислоте и уксусный ангидрид в количестве, обеспечивающем

перевод уротропина в дициклодинитропентаметилентетрамин (ДПТ).

На второй стадии в нитратор добавляют остальное количество

реагентов.

После окончания нитролиза добавляют воду, острым паром

доводят температуру массы до 98°С и выдерживают ее при этой

температуре. Смесь охлаждают, фильтруют, промывают до

нейтральной реакции и продукт высушивают. Для выделения октогена

октоген-сырец растворяют в ацетоне и кипятят раствор в течение 45

мин. За это время любая форма октогена в горячем ацетоне

превращается в

-форму. Ацетон отгоняют с водяным паром.

Стабилизацию проводят длительным кипячением водной

суспензии

-формы октогена после отгонки ацетона. Во время

кипячения нестабильные соединения разлагаются. Затем продукт

охлаждают, фильтруют и сушат. Сухой продукт содержит от 30 до 40

% гексогена и от 60 до 70 % октогена.

Предложен непрерывный способ прямого получения

-модифи-

кации октогена за счет энергичного перемешивания реагентов,

длительной выдержки реакционной массы в последнем нитраторе и

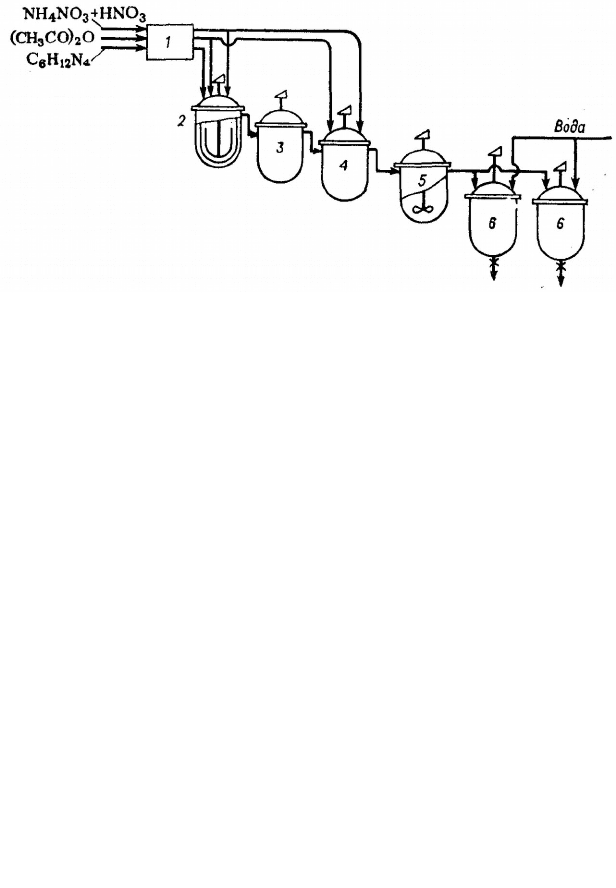

высокой температуры гидролиза побочных продуктов (рисунок 2.13).

Растворы уротропина в уксусной кислоте и аммиачной селитры в

азотной кислоте, а также уксусный ангидрид перед дозировкой их в

нитратор 2 пропускают через термостат 1 для подогрева до

температуры 40°С.

171

Процесс проводят в две стадии. На первой стадии в основной

нитратор 2 дозируют весь раствор уротропина в уксусной кислоте,

часть раствора аммиачной селитры в азотной кислоте и часть

уксусного ангидрида в количествах, необходимых для образования

промежуточных продуктов синтеза октогена. Нитромасса из нитратора

2 поступает в буферный нитратор 3 и затем в основной нитратор

второй стадии 4, куда одновременно и непрерывно подается

оставшаяся часть раствора аммиачной селитры в азотной кислоте и

уксусный ангидрид. Далее нитромасса поступает в смеситель 5 и затем

в один из баков выдержки 6. Время пребывания компонентов на

первой стадии 30 мин, на второй – 64 мин (4 мин в нитраторе и 60 мин

в смесителе). Во всех аппаратах поддерживается температура от 40 до

50°С. В бак выдержки 6 подают воду (для гидролиза побочных

продуктов) и нагревают нитромассу до температуры 102°С,

выдерживая ее при этой температуре

30 мин. По окончании выдержки нитромассу охлаждают и

отфильтровывают октоген-сырец от отработанной уксусной кислоты.

Октоген-сырец содержит от 20 до 30 % гексогена.

Нитраторы представляют собой емкости с рубашками,

снабженные мощными мешалками, а также вращающимися скребками

в виде лопаток для предотвращения прилипания вещества к стенкам

аппарата. Октоген применяется в виде

-модификации с

температурой плавления 270°С и кислотностью по уксусной кислоте

не выше 0,03 %. Транспортируют октоген в водонепроницаемых

мешках (резиновых, прорезиненных, пластмассовых) в пастообразном

1 – термостат; 2–4 – нитраторы; 5 – смеситель;

6 – баки для выдержки

Рисунок 2.13 – Технологическая схема производства октогена

172

виде с содержанием не менее 10 % смеси растворителей, состоящей из

40 % (масс.) изопропилового спирта и 60 % (масс.) воды.

2.7.4 Технология получения нитратов спиртов (О–NО

2

)

Нитраты спиртов, или нитроэфиры, составляют основу

бездымных порохов и твердых ракетных топлив, а также входят в

состав многих промышленных ВВ – динамитов, победитов, некоторых

аммонитов и др. Ассортимент используемых для вооружения и

промышленных целей нитроэфиров, который долгое время

ограничивался нитроглицерином и пироксилином, все время

расширяется. Широкому применению нитроэфиров в мирной технике,

несмотря на их высокую чувствительность к механическим

воздействиям и относительно низкую стойкость, способствует легкость

получения, доступность исходных материалов и высокие взрывчатые

свойства. Многие нитроэфиры способны пластифицировать

высокомолекулярный нитроэфир – нитрат целлюлозы, что

используется при производстве высокоэнергетического баллиститного

пороха. По свойствам нитроэфиры резко отличаются от

нитросоединений и нитраминов.

2.7.4.1 Глицеринтринитрат

Глицеринтринитрат (нитроглицерин) представляет собой полный

сложный эфир глицерина и азотной кислоты:

СН

2

(NО

2

)–СН(0NО

2

)–СН

2

ОNО

2

Нитроглицерин является одним из самых мощных и

чувствительных бризантных ВВ, обращение с которым требует особой

внимательности и осторожности. Впервые он был получен Собреро в

1846 г.

Несмотря на высокие взрывчатые свойства, нитроглицерин

долгое время не находил применения вследствие высокой

чувствительности к удару. Возможность использования

нитроглицерина показал знаменитый русский химик Н.Н. Зинин,

который в 1853–1855 годах во время Крымской войны вместе с

военным инженером В.Ф. Петрушевским изготовил большое

количество нитроглицерина.

Шведский инженер Альфред Нобель в Швеции в 1864 г.

организовал производство нитроглицерина, который стали применять в

горнодобывающей промышленности. В 1888 г. он разработал порох из

173

нитроглицерина и коллоксилина, названный подобно

пироксилиновому пороху бездымным.

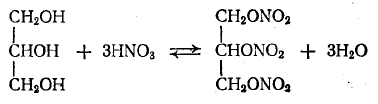

Нитроглицерин обычно получают путем обработки глицерина

серно-азотной кислотной смесью:

.

Этерификация протекает последовательно в три ступени: в

первой получается глицеринмононитрат, во второй –

глицериндинитрат и в третьей – глицеринтринитрат. Для более

полного выхода нитроглицерина берут 20 %-ный избыток азотной

кислоты сверх теоретически необходимого количества.

Нитроглицерин в чистом виде представляет собой маслянистую

бесцветную и прозрачную жидкость. Затвердевая, он может

образовывать две формы: лабильную и стабильную с различными

температурами плавления. У лабильной формы нитроглицерина

температура затвердевания 2,1°С, температура плавления 2,8°С; у

стабильной формы соответственно 13,2°С и 13,5°С. Лабильная форма

легко переходит в стабильную.

Нитроглицерин является одним из наиболее мощных ВВ. Он

очень чувствителен к механическим воздействиям. В этом отношении

нитроглицерин приближается к инициирущим ВВ, а поэтому

перевозить его опасно. Установка по производству нитроглицерина

всегда располагается в системе комбината, использующего его на

изготовление пороха или динамита. Твердый нитроглицерин менее

чувствителен к удару, но более чувствителен к трению и поэтому

значительно более опасен. Детонация нитроглицерина вызывается при

падении груза массой 2 кг с высоты 4 см. Нагретый нитроглицерин еще

более чувствителен к удару. При простреле пулей взрывается.

Нитроглицерин сравнительно мало восприимчив к детонации. Ниже

приведены взрывчатые свойства:

- температура вспышки – 200–205

0

С;

- расширение в бомбе Трауцля – 550 мл;

- скорость детонации, м/с:

o жидкого нитроглицерина – 1100–2000;

o при испытании в стальной трубке 25 мм – 8000–8500;

- объем газообразных продуктов взрыва – 716 л/кг;

- теплота взрыва – 6163 кДж/кг.

174

Технология получения нитроглицерина. Получение

нитроглицерина с последующей сепарацией его от отработанной

кислоты является одним из самых опасных процессов химической

технологии, требующих особенно тщательного контроля, как сырья,

так и аппаратуры. Необходимое условие безопасности производства –

точное соблюдение технологии и правил безопасности.

Все технологические стадии производства нитроглицерина,

благодаря использованию жидких реагентов и большой скорости их

взаимодействия, легко осуществляются в аппаратах непрерывного

действия– это создает дополнительные условия для автоматизации

процесса.

Этерификация глицерина серно-азотной кислотной смесью

протекает с большой скоростью. Продукт реакции – нитроглицерин –

вследствие низкой растворимости в отработанной кислоте выделяется

в виде отдельного слоя, создавая гетерогенную систему.

В настоящее время в производстве нитроглицерина применяются

в основном непрерывные методы, опасность производства в этом

случае значительно снижается. При непрерывном способе в процессе

находится сравнительно небольшое количество ВВ, благодаря чему

возможность передачи взрыва в другие мастерские гораздо меньше и

причиняемый при взрыве ущерб минимален. Управление непрерывным

процессом полностью автоматизировано и осуществляется из особой

пристройки за валом мастерской. Это обеспечивает значительно

большую надежность работы установки.

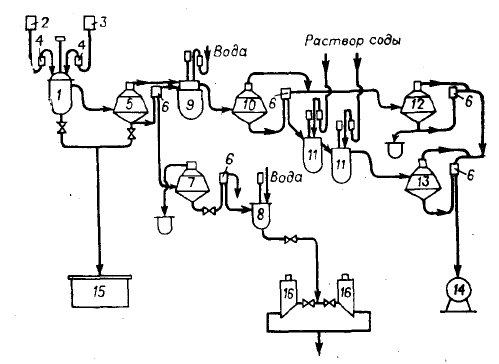

В 1935 г. Биацци взял патент на непрерывный способ получения

нитроглицерина, который благодаря более совершенной конструкции

аппарата в настоящее время стал основным во многих странах. На

рисунке 2.14 показана схема установки Биацци. В нитратор 1 подают

глицерин и кислотную смесь из емкостей 2 и 3, находящихся под

давлением 0,2 МПа. Температура кислоты от 5 до 10°С, глицерина

15°С. Количество поступающих компонентов контролируется

дозаторами 4. Температуру в нитраторе (25°С) поддерживают с

помощью охлаждающего рассола или хладона (фреона), подаваемого в

змеевик. Кислотная смесь содержит 50 % Н

2

SО

4

и 50 % НNО

3

, модуль

нитрования 1:5. Из нитратора 1 нитромасса перетекает в первый

сепаратор 5, из которого отработанная кислота через дополнительный

сепаратор 6 направляется во второй сепаратор 7 и оттуда – на отстой

(перед отстоем отработанную кислоту в резервуаре 8 разбавляют водой

в количестве

3 % к общей массе).

175

Из сепаратора 5 нитроглицерин поступает в промывной аппарат

9, где смешивается с холодной водой, а затем – в сепаратор 10. Из

сепаратора 10 нитроглицерин попадает в промывные аппараты 11, а

промывная вода – еще раз на сепарацию в сепаратор 12. В промывных

аппаратах 11 нитроглицерин промывают 5%-ным раствором соды при

температуре 30°С, и получающаяся там эмульсия идет в сепаратор 13,

из которого нитроглицерин поступает в приемник 14. В нитраторах и

сепараторах установлены контактные термометры, по команде

которых при температуре 30°С включается сигнал тревоги, а при

температуре 33°С вся масса спускается в аварийный чан 15,

наполненный

концентрированной серной кислотой, где нитроглицерин достаточно

быстро омыляется.

Большинство современных установок по получению

нитроглицерина используют метод Биацци с полным дистанционным

автоматическим контролем и управлением с пульта, расположенного за

обва-ловкой.

2.7.4.2 Пентаэритриттетранитрат

1 – нитратор; 2, 3 – емкости для кислотной смеси и глицерина;

4 – дозаторы; 5, 7, 10, 12, 13 – сепараторы; 6 – дополнительные

сепараторы; 8 – разбавитель; 9, 11 – промывные аппараты;

14 – приемник нитроглицерина; 15 – аварийный чан;

16 – отстойные емкости

Рисунок 2.14 – Схема установки Биацци

176

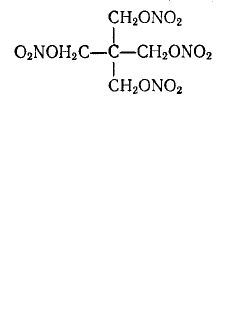

Пентаэритриттетранитрат (пентрит, ТЭН) является азотнокислым

эфиром многоатомного спирта пентаэритрита:

Получен в 1894 г. этерификацией пентаэритрита. С.П. Вуколов

первым изучил его взрывчатые свойства и показал, что из эфиров

азотной кислоты ТЭН – наиболее стойкое и наименее чувствительное к

механическим воздействиям ВВ. ТЭН – одно из мощных бризантных

ВВ, для производства которого имеется практически неограниченная

сырьевая база.

Действием концентрированной азотной кислоты пентаэритрит

легко может быть превращен в эфир:

С(СН

2

ОН)

4

+ 4НNO

3

С(СН2ONO

2

)

4

+ 4Н

2

О

Модуль нитрования берется таким, чтобы отработанная кислота

содержала от 80 до 82 % азотной кислоты НNO

3

. Уменьшение модуля

нитрования и концентрации исходной азотной кислоты приводит к

интенсивным окислительным процессам. На окислительные процессы

также влияют температура реакции и окислы азота, поэтому

температура этерификации не должна быть выше 20

о

C. Для полного

выделения ТЭНа отработанную кислоту разбавляют водой до

концентрации 40…50 % по азотной кислоте НNО

3

.

ТЭН представляет собой белое кристаллическое вещество с

температурой плавления 141,3°С и плотностью 1,77 г/см

3

. ТЭН

негигроскопичен, растворимость его в воде при температуре 19°С

равна 0,01%, а при температуре 100°С – 0,035 %. Лучшим

растворителем для перекристаллизации ТЭНа является ацетон. ТЭН –

твердое вещество – достаточно стоек и превосходит по стойкости

многие нитраты многоатомных спиртов. Энергия активации

термического разложения ТЭНа при температуре от 161 до 233

0

С

составляет 196 кДж/моль. Воспламеняется ТЭН с трудом; зажженный

сгорает спокойно.

ТЭН обладает высокой чувствительностью к удару: при падении

груза массой 2 кг с высоты 17 см он детонирует почти безотказно, но в

отдельных случаях детонация происходит уже при высоте 15 см и даже

10 см. Взрывчатые характеристики ТЭНа:

- расширение в бомбе Трауцля – 500 мл;

- скорость детонации – 8300 м/с;

- объем газообразных продуктов взрыва – 790 л/кг;

177

- теплота взрыва – 5756 кДж/кг.

Применяется ТЭН в качестве вторичного заряда в капсюлях-

детонаторах для производства детонирующего шнура и взрывчатых

пенопластов. С целью снижения чувствительности ТЭН применяют в

сплавах с различными нитропроизводными.

Технология получения ТЭНа. Промышленное производство

ТЭНа может быть осуществлено либо двухстадийным способом –

получение сульфата пентаэритрита и превращение его в нитрат, либо

одностадийным – непосредственное получение нитрата пентаэритрита.

В обоих случаях в соответствующий аппарат, наполненный серной или

азотной кислотой, добавляют пентаэритрит, который растворяется в

кислоте.

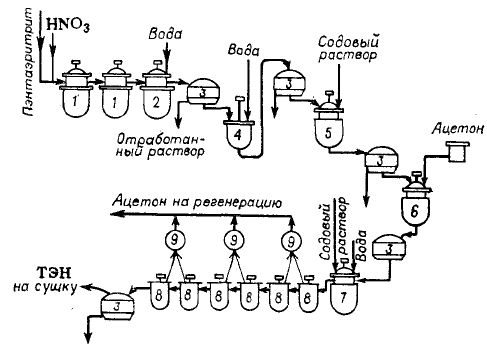

Одностадийный способ производства ТЭНа осуществляется в

аппаратуре непрерывного действия (рисунок 2.15). Пентаэритрит через

воронку и автоматические весы посредством шнека дозируется в

основной нитратор 1, куда одновременно из хранилища через дозатор

подается 99%-ная азотная кислота: на 1 ч. (масс.) пентаэритрита

5…6 ч. (масс.) азотной кислоты. В нитраторе поддерживается

температура 15°С. Нитромасса из основного нитратора перетекает в

буферный, а затем в разбавитель 2, куда подается вода в таком

количестве, чтобы концентрация отработанной кислоты снизилась с 80

1 – нитраторы; 2 – разбавитель; 3 – фильтры; 4 – промывной аппарат;

5 – нейтрализатор; 6 – растворитель; 7 – кристаллизатор;

8 – дистилляторы; 9 – конденсаторы ацетона

Рисунок 2.15 – Технологическая схема получения ТЭНа

с периодическим отжимом отработанной кислоты

178

% до 40 %. Температура в буферном нитраторе поддерживается 10°С, а

в разбавителе

15°С. При разбавлении ТЭН выкристаллизовывается, и всю массу

подают на вакуум-фильтр 3.

Вакуум-фильтр в центре фильтрующего полотна имеет отверстие,

к которому подведена труба, соединяющая его с баком для промывки

4. Во время загрузки и отжима отверстие закрыто втулкой. После

отсоса кислоты втулку вынимают, и кристаллы ТЭНа смывают в бак

для промывки 4, откуда массу передавливают на фильтр 3 и после

отжима кислой промывной воды ТЭН мощной струей воды смывают в

бак 5 для нейтрализации кислого ТЭНа раствором соды. Обработанный

содой ТЭН спускают на фильтр 3 и после отжима передают на

установку непрерывной очистки. В растворителе 6, куда ТЭН подают

одновременно с ацетоном, происходит полное растворение ТЭНа.

Раствор фильтруется и перетекает в кристаллизатор 7, где при

разбавлении раствора водой происходит кристаллизация ТЭНа. Массу

пропускают через дистилляторы 8 для удаления ацетона. По выходе из

последнего дистиллятора горячую массу охлаждают и фильтруют. При

получении флегматизированного ТЭНа в третий дистиллятор вводят

расплавленный монтан-воск (воск из бурого угля). После промывки

ТЭН передают в следующее здание для перекристаллизации и

флегматизации.

Литература

1. Крик, Э. Введение в инженерное дело / Э. Крик. – М.: Энергия,

1970. – 176 с.

2. Иловайский, И.В. Феномен техники как результат и сфера

инженерной деятельности. Н., 1984–1997, деп. ЧОУНБ, глава 9.

179

3. Иловайский, И.В. К инженерному образованию XXI века /

Качество образования. Проблемы оценки. Управление. Опыт. II

Международная научно-методическая конференция. Тезисы докладов.

– Новосибирск, 1999. – С. 225.

4. Фигуровская, В.М. Техническое знание: особенности

возникновения и функционирования / В.М. Фигуровская –

Новосибирск: «Наука», 1979. – 192 с.

5. Оружие победы / под ред. В.Н. Новикова. М.:

Машиностроение, 1985. – 350 с.

6. Из истории отечественной пороховой промышленности:

краткие биографические очерки / под ред Л.В. Забелина. – М.:

ЦНИИНТИКПК, 1998. – 120 с.

7. Клименко, Г.К. Страницы из истории пороховой

промышленности / Г.К. Клименко. – М., 1980 с.

8. Орлова, Е.Ю. Химия и технология бризантных взрывчатых

веществ / Е.Ю. Орлова. – Л.: Химия, 1981 – 312 с.

9. Дементьева, Д.И. Ведение в технологию энергонасыщенных

материалов / Д.И. Дементьева и др..

10. Орлова, З.В. Технология энергонасыщенных материалов /

З.В. Орлова. – Бийск: БТИ АлтГТУ, 2006. – 37 с.

Учебное издание

Павлов Игорь Николаевич

Космина Ирина Владимировна

180