Околович Г.А. Штамповые стали для холодного деформирования металлов

Подождите немного. Документ загружается.

111

Для большинства деталей, работающих на износ, достаточна тол-

щина слоя соединений от 10 до 20 мкм, так что на практике продолжи-

тельность обработки обычно составляет 1 - 3 ч. Столько же в соляной

ванне карбонитрируют инструмент. Исключение составляет режущий

инструмент из быстрорежущей стали, который погружают в расплав

для карбонитрирования на 2 –10 мин (в зависимости) от формы

и гео-

метрии режущей кромки). В особых случаях, например для штампов из

высоколегированных сталей или для крупномодульных зубчатых колес,

часто требуется большая толщина слоя, тогда продолжительность жид-

кого карбонитрирования может быть увеличена до 10 часов.

Критерием оптимальных свойств деталей служит хорошо сфор-

мированный карбонитрированиый слой с достаточным содержанием

азота и углерода

. В отличие от других методов, при жидкостном карбо-

нитрировании, слой соединений образуется уже через сравнительно,

короткое время (15 мин). По содержанию азота и углерода, а также по

структуре он мало отличается от слоя после длительной обработки. По-

этому если для прецизионных и мелких деталей требуется очень тон-

кий слой соединений,

то их подвергают кратковременной обработке, не

теряя при этом преимуществ хорошей износостойкости, хороших анти-

задирных свойств, снижения коэффициента трения и повышения кор-

розионной стойкости. Благодаря изменениям состава расплава регене-

рируемых ванн, где цианиды (CN) переводятся в более активные циа-

наты (CNO), количество активного азота становится заметно больше,

так что на практике продолжительность обработки

для получения оп-

ределенной толщины слоя

соединений может быть уменьшена на 30 -

50 % по сравнению с азотированием в старых, высокоцианидных ван-

нах.

В расплаве солей малоуглеродистые стали имеют наилучшую азо-

тируемость, т. е. на этих сталях при равной длительности обработки

получается наибольшая толщина слоя соединений и всего карбонитри-

рованнного слоя, хотя повышение твердости, из-за отсутствия нитри-

дообразователей,

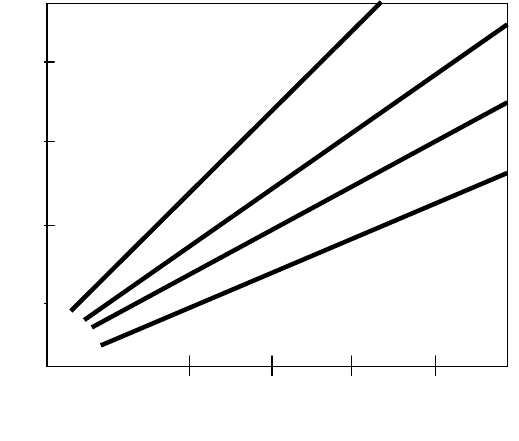

невелико (рисунок 38).

Детали из нелегированных сталей перед карбонитрированием ча-

ще всего отжигают или нормализуют. Из-за низкой твердости сердце-

вины они неудовлетворительно работают при высоких удельных дав-

лениях. Поэтому для этих сталей наибольшее значение имеют сниже-

ние коэффициента трения, улучшение износостойкости и коррозионной

стойкости.

112

Длительность азотирования

Рисунок 38 - Влияние материала и продолжительности обработ-

ки на толщину слоя: 1

−

сталь 15; 2

−

сталь 45; 3

−

сталь 40Х;

4

−

сталь Х12М

Относительное повышение выносливости углеродистых сталей

благодаря беспрепятственной диффузии азота особенно велико при ус-

ловии, что охлаждение после карбонитрирования проводится с доста-

точно высокой скоростью, чтобы растворенный в матрице азот не вы-

делился в форме видимых под микроскопом нитридных игл. Только

находящийся в растворе азот способствует повышению динамической

выносливости.

Легированные, цементируемые

и улучшаемые стали нечувстви-

тельны к замедленному охлаждению. Их следует карбонитрировать

именно в улучшенном состоянии, после достаточно длительного от-

пуска при температуре около или выше 590

0

С. В качестве легирующе-

го элемента наиболее благоприятен молибден, так как в этом случае

подавляется охрупчивание, связанное с медленным охлаждением от

температуры выше 500

0

С. В связи с более высокой прочностью (проч-

Слой соединений, мКм

0

1

2

3

4

0,5 1 2 3

20

15

10

5

113

ность сердцевины и стойкость к высокому удельному давлению) улуч-

шаемые стали более предпочтительны, чем цементуемые.

Многие легированные улучшаемые стали подвергают жидкостно-

му карбонитрированию для повышения динамической и в большинстве

случаев усталостной прочности. Положительный эффект карбонитри-

рования не ограничивается деталями малых размеров, но наблюдается

даже на валах диаметром более 200 мм. Повышение

усталостной проч-

ности до 100% после жидкостного карбонитрирования наблюдали не

только при испытаниях образцов диаметром 10 мм но и при усталост-

ных испытаниях деталей, таких как кулачковые валы, цапфы, рулевые

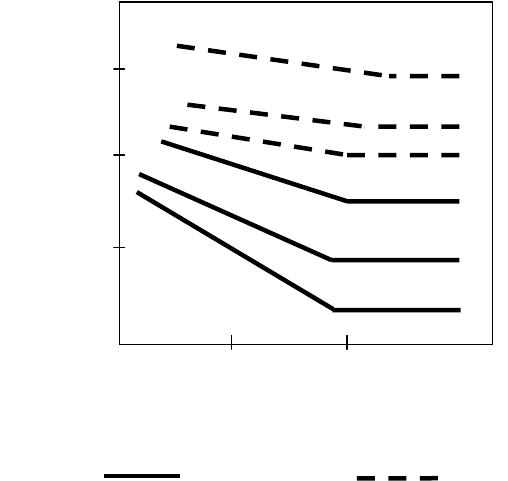

сошки и т.д. Пример усталостной кривой для образца с надрезом при-

веден на рисунке 39.

Рисунок 39 - Циклическая прочность (при круговом изгибе) образцов

с надрезом из различных материалов: 1

−

сталь 15; 2

−

сталь 45;

3

−

сталь 40Х;

− необработанная; - после 2 ч

жидкостного карбонитрирования

Благодаря заметному повышению предела выносливости легиро-

ванные стали на практике частично заменяются более дешевыми, но

лучше поддающимися обработке нелегированными улучшаемыми ста-

лями.

1

2

3

3

1

2

600

400

200

10

4

10

5

10

6

10

7

Число циклов

Нап

р

яжение, МПа

114

На быстрорежущих сталях толщина какрбонитридного слоя не

должна превышать 1-3 мкм, на штамповых 5-8 мкм. Общая толщина

слоя составляет 0,05-0,12 мм на быстрорежущих и 0,07-0,25 мм на

штамповых сталях. Твердость азотированного слоя составляет HV

1100– 1250.

Штампы сложного профиля из этих сталей все чаще получают

путем электроэрозионной обработки. Последняя характеризуется тем,

что структура поверхностного слоя очень

сильно изменяется. Если кар-

бонитрироватъ детали в таком состоянии, то получаемый слой соеди-

нений имеет не только неодинаковую толщину, но и плохие физиче-

ские свойства. В эксплуатации такой слой частично или полностью

осыпается. Поэтому после электроэрозионной обработки перед карбо-

нитрированием поверхность инструмента должна быть обработана ме-

ханически.

Жидкостное карбонитрирование инструмента для

литья под дав-

лением способствует уменьшению налипания обрабатываемого метал-

ла на поршни и цилиндры, повышает сопротивление разъеданию мат-

риц и литниковых каналов, а также улучшает скольжение выталкивате-

лей и облегчает извлечение отливок.

При холодной высадке, благодаря уменьшению коэффициента

трения в результате карбонитрирования можно повысить скорость

прессования без ущерба для качества

поверхности обрабатываемых де-

талей и одновременно повысить стойкость прессового инструмента.

Иногда после карбонитрирования в соли наблюдается изменение

шероховатости. Ее увеличение можно установить только при очень ма-

лой исходной шероховатости. Часто причиной этого является не взаи-

модействие поверхности с расплавом соли, а процесс рекристаллиза-

ции. Уменьшенная за счет пластической деформации при механической

обработке шероховатость при нагреве до температуры карбонитриро-

вания восстанавливает первоначальную величину. Наряду с этим эф-

фектом к увеличению шероховатости приводит неправильное ведение

процесса, сопровождающееся окислением в расплаве.

Образование пор во внешней части слоя соединений наблюдается

не только при обработке в расплаве, но и при газовом карбонитрирова-

нии. Оно связано с

реакцией окисления. При распаде цианита освобож-

дается карбонат обладающий окислительным действием и взаимодей-

ствующий с поверхностью стали. Присутствующий в некоторых рас-

плавах цианид имеет определенное сродство к кислороду, но его вос-

становительное действие, минимально, так как поры образуются и в

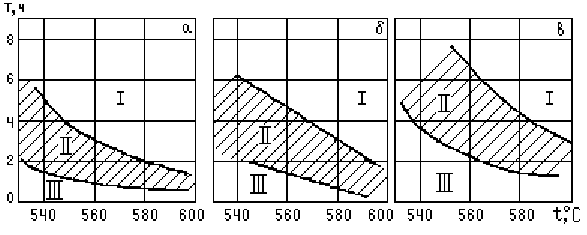

ваннах с высоким содержанием цианида (рисунок 40).

115

Рисунок 40 - Зависимость пористости слоя от режима жидкого

азотирования: а – сталь 20; б – 40Х; в – 38Х2МЮА; I – зона порис-

тых слоев; II – зона преимущественных режимов; III – зона недос-

таточно развитого слоя

При газовом карбонитрировании при наличии в печном газе СО

2

и H

2

O во внешней части карбонитрированного слоя также образуются

поры, не смотря на то, что в атмосфере печи содержится достаточно

много водорода, обладающего сильным восстановительным действием.

Часто можно наблюдать, что поглощение кислорода тем выраженнее,

чем больше в стали элементов с высоким сродством к кислороду.

Относительная доля пористой части слоя и особенно его

строение,

т. е. величина и плотность пор, также зависит от ухода за ванной.

Сильно загрязненные железом ванны имеют тенденцию к образованию

в большом количестве крупных пор. В принципе, пористость слоя не

вредна. Для деталей, работающих на износ, определенная пористость

наружного слоя даже полезна, так как облегчает прирабатываемость

поверхности. При знакопеременном

движении или в условиях, когда

возможен разрыв масляной пленки под действием нагрузки, специаль-

но созданные тонкие поры играют роль резервуаров для смазки.

Типичными примерами таких деталей являются гильзы цилиндров

и распределительные валы. Для повышения содержания кислорода в

карбонитрированном слое их подвергают дополнительному охлажде-

нию в окислительной ванне.

Карбонитрирование в порошке было

предложено в шестидеся-

тых годах. Основу порошка составляет цианамид кальция с добавкой

активатора, с помощью которого можно оказывать влияние на эффек-

тивность карбонитрирования.

116

При обработке в порошке выделяется не только азот, но и угле-

род, кислород, водород. Поэтому в порошке, так же как и в соляном

расплаве, как правило, возможно только карбонитрирование.

Преимущества обработки в порошке по сравнению с другими ме-

тодами сводятся к следующему: малые капитальные затраты, простота

обслуживания, экологическая безвредность.

Недостатками

метода являются: 1) охлаждение возможно практи-

чески только в ящиках; 2) порошок можно использовать только один

раз, отсюда - повышенные расходы.

В практике машиностроения порошковое азотироваиие и карбо-

нитрирование применяется очень редко и, тем не менее, в производст-

венных делах нередки случаи крайней необходимости поверхностного

упрочнения деталей единичного изготовления.

Карбонитрирование в порошках на

основе цианамида каль-

ция. Цианамид кальция при температурах, обычных для карбонитри-

рования, разлагается в очень малой степени. Поэтому, как правило,

нужны добавки активатора. Роль последнего, с точки зрения результа-

тов карбонитрирования, очень велика. Хорошим активатором является,

например, активный (т.е. отдающий воду) глинозем. В его функцию

входит взаимодействие с цианамидом

кальция путем медленной отда-

чи воды. При этом образуется аммиак, который затем диссоциирует на

активный азот и водород. Реакции описываются следующими уравне-

ниями:

СаСN

2

+ ЗН

2

O - СаО + СО

2

+ 2NH

3

,

С + СО

2

- 2 СО,

2NН

3

- 2N + ЗН

2

,

CO

2

+ H

2

- CO + H

2

O.

В процессе реакции вода частично регенерирует, благодаря чему

реакционная способность карбонитрирующей смеси продлевается. То-

гда это можно рассматривать как преимущество, так как уменьшается

вероятность пересыщения азотом слоя соединений. Однако этот эффект

является недостатком, когда требуется получить большую глубину азо-

тирования.

Порошковое карбонитрирование проводится обычно в темпера-

турном диапазоне 500 – 590

0

С, выдержка составляет от 3 до 50 ч..

Чем выше температура процесса, тем больше достигаемая для

данных условий глубина азотирования. Однако при обработке конкрет-

ных деталей максимальная температура процесса определяется маркой

стали и требуемыми свойствами сердцевины. При этом наряду с темпе-

117

ратурой важную роль играет продолжительность обработки, поскольку,

например, для инструментальных сталей прочность после улучшения

определяется не только температурой, но и выдержкой при этой темпе-

ратуре.

Для карбонитрирования в порошках необходимы следующие при-

способления.

1 Печь лучше всего с циркуляцией воздуха и регулированием

температуры, в которой обеспечены однородность температуры в

рабо-

чем пространстве, ее постоянство и точность. Для этой цели подходит

печь с номинальной температурой 750 °C.

2 Ящик из окалиностойкой или легко пассивируемой аустенит-

ной стали с плотно закрывающейся крышкой. Ящик не должен быть

большим. Для мелких серий деталей применяются круглые ящики

(контейнеры), так как они обеспечивают более быстрый и

более равно-

мерный прогрев обрабатываемых деталей.

Карбонитрирование по методу Форда. В этом методе в качестве

носителя азота используется пористый гранулят, например гранулиро-

ванный древесный уголь или пористый керамический гранулят. В каче-

стве поставщика азота предлагаются растворимые в воде соединения,

которые при нагреве образуют полимеры цианидов и цианистой кисло-

ты. Примером

являются мочевина СО(NH

2

)

2

, насыщающая способность

этой смеси сохраняется неизменной в течение нескольких часов, так

как вещества - поставщики азота растворяются медленно или при бы-

стром разложении образуют другие соединения, которые в свою оче-

редь обеспечивают карбонитрирование в течение достаточно долгого

периода.

Предварительная термическая обработка.

Большое число деталей, подвергаемых азотированию или карбо-

нитрированию, перед этим

проходят термическую обработку, целью

которой является достижение определенных значений прочности и вяз-

кости или получение хорошей обрабатываемости.

Созданное в процессе предварительной термической обработки

структурное состояние при температуре азотироваиия (обычно 500 –

580

0

С) может изменяться. Так, например, при азотировании или карбо-

нитрировании закаленных деталей происходят процессы отпуска. Что-

бы уменьшить влияние этих процессов необходимо при обработке,

предшествующей азотированию, провести отпуск при температуре на

25 -50 °С выше температуры азотирования или химико-термическую

обработку при температуре на 25 – 50 °C ниже температуры предшест-

вующего отпуска.

118

При азотировании может происходить изменение величины и

распределения внутренних напряжений, возникающих при предвари-

тельной термообработке. Чтобы избежать или уменьшить связанное с

этим коробление деталей, их перед диффузионным насыщением отжи-

гают для снятия напряжений.

Структурные особенности, в том числе величина зерна, степень

растворения легирующих элементов в матрице, а также состояние по

-

верхностного слоя (обезуглероживание), могут оказывать влияние на

механизм диффузии. Наряду с рекристаллизацией в зависимости от

температуры отжига и скорости охлаждения возможно перераспреде-

ление легирующих элементов и углерода между твердым раствором и

карбидной фазой, сердцевиной и поверхностью. Все это представляет

интерес с точки зрения твердости азотированного слоя, которая очень

сильно зависит

от образования нитридов и карбидов легирующих эле-

ментов. Слишком крупное зерно, которое по условиям ведения процес-

са азотирования не изменяется, может ухудшать механические свойст-

ва деталей. С помощью нормального отжига можно получить величину

зерна, соответствующую эксплуатационным требованиям к деталям.

Рекристаллизационный отжиг.

В деталях, изготовленных мето-

дом холодной деформации, существуют области с сильно деформиро-

ванной структурой. Процесс азотирования в этом случае является од-

новременно процессом отдыха и низкого рекристаллизационного отжи-

га. При этом в областях с деформацией вблизи критического значения

может происходить образование крупнокристаллической структуры с

ухудшением механических свойств. Кроме того, в поверхностном

слое

рекристаллизация задерживается из-за продиффундировавшего азота. В

то же время сильно деформированная структура препятствует диф-

фузии азота. Поэтому холоднодеформированные детали целесообраз-

но перед диффузионным процессом подвергать рекристаллизационно-

му отжигу.

Отжиг для снятия напряжений. В процессе азотирования оста-

точные напряжения в деталях от предшествующей механической обра-

ботки частично или

полностью снимаются. При этом возможны недо-

пустимые изменения формы и размеров. Для предотвращения этого

проводят предварительный отжиг при температурах от 600 до 700 °C

(предпочтительнее 680 °C) для снятия напряжений с последующим

достаточно медленным охлаждением. Для ответственных деталей ма-

шин высокой точности, компаудных и многопозиционных штампов,

разверток, протяжек, где требуется сохранение размеров, отсутствие

коробления и поводок после азотирования или карбонитрации необхо-

119

димо применять предварительную термическую обработку, которая за-

ключается в закалке из межкритического интервала температур

(Ac

1

÷Ac

3

) и высокого отпуска (620−680 °C). [70].

Литые детали из чугуна в любом случае должны подвергаться та-

кому отжигу; то же относится к литым деталям из стали, которые перед

азотированием или карбонитрированием не проходят другой термооб-

работки. Сварные конструкции также отжигают для снятия напряже-

ний. При необходимости возникшие деформации устраняют правкой

или

механической обработкой.

Влияние закалки и отпуска на результаты последующего азотиро-

вания или карбонитрирования очень велико. Многочисленные литера-

турные данные подчеркивают важность понимания взаимосвязи отпус-

ка и последующей диффузии азота и углерода.

С повышением параметров отпуска (более высокая температура

или продолжительность выдержки) увеличивается доля выделившихся

карбидов, одновременно снижается доля элементов в твердом

растворе,

участвующих в нитридообразовании. Поэтому при азотировании ста-

лей, легированных карбидо - и нитридообразующими элементами, сле-

дует ожидать незначительное повышение твердости, если эти элементы

после отпуска связаны в карбиды.

В присутствии сильных карбидообразователей, таких как ванадий,

вольфрам или титан, образование карбидов хрома подавляется, поэто-

му присутствие хрома усиливает нитридообразование при азотирова-

нии и карбонитрировании и способствует повышению твердости.

При возрастании доли карбидов потенциальное содержание нит-

ридов уменьшается. Поэтому рекомендуется стали с высоким содержа-

нием углерода (>0,5%С) при улучшении не подвергать слишком высо-

кому отпуску. Азотирование очень сильно зависит от предшествующе-

го отпуска, однако различие в поверхностной твердости после азотиро-

вания для

разных марок сталей, отпущенных при одной и той же тем-

пературе несущественно.

При очень длительном азотировании продолжается эффект отпус-

ка.

У сталей легированных алюминием, режим отпуска не влияет на

поверхностную твердость и глубину азотированного слоя, так как алю-

миний не образует карбидов, но зато это очень хороший нитридообра-

зователь.

Предварительное окисление

. Оксидирование перед диффузион-

ными процессами, именуемое также как предварительное окисление,

представляет собой вид химико-термической обработки с целью наи-

120

лучшей подготовки поверхностного слоя к поглощению диффунди-

рующих элементов (N, C, B, Cr, Si и т.д.). Предварительное оксидиро-

вание приводит при температурах от 250 до 400 °C в шахтных или в

камерных печах. В большинстве случаев специально дозированной по-

дачи воздуха не требуется, содержания кислорода в атмосфере печи

вполне достаточно. Оксидный слой на металле должен быть

не толще

0,5 – 1,0 мкм, при этом оксиды не должны отслаиваться от металла.

Очень тонкий оксидный слой в первые 15 мин. азотирования

(карбонитрирования) восстанавливается в печи водородом, образую-

щимся в плазме или в газе при диссоциации аммиака. В результате по-

лучается относительно чистая металлическая поверхность.

Оксидирование перед жидкостным карбонитрированием не дает

улучшения,

так как оксидный слой в расплаве не может восстановить-

ся. Во многих случаях окисление имеет место как побочный эффект

при предварительном подогреве в установках с циркуляцией воздуха,

который проводится для сбережения энергии или отчасти для удаления

остатков влаги. Поэтому предварительное окисление рассматривается

как одна из операций очистки.

Влияние обезуглероживания поверхности на

результаты азо-

тирования и карбонитрирования.

Результаты азотирования или карбонитрирования зависят от со-

держания углерода в поверхности. Так исследования на обезуглеро-

женных образцах стали 38ХМЮА показали, что при различном содер-

жании углерода в поверхности меняется количественное соотношение

образующихся фаз (ε−γ′− и α−Fe) в слое соединений. Фазовый анализ

показывает, что с понижением

содержания углерода в поверхности

возрастает доля γ′− фазы. Откуда следует, что углерод из атмосферы

печи, в отличие от углерода матрицы, не оказывает каталитического

действия на образование слоя соединений и в особенности на количе-

ство нитридов Fe

3

N. Намного сильнее действие углеродосодержащих

газов на адсорбционной стадии процесса при связывании свободных

атомов водорода.

Таким образом, влияние поверхностного обезуглероживания на

механизм карбонитрирования вполне ощутимо и может приводить к

нежелательным изменениям в структуре карбонитрированного слоя.

Термическая и термохимическая обработка азотированных и

карбонитрированных деталей.

Как правило, детали после азотирова-

ния и карбонитрирования дополнительно не термообрабатывают.