Околович Г.А. Штамповые стали для холодного деформирования металлов

Подождите немного. Документ загружается.

Министерство образования и науки Российской федерации

ГОУ ВПО Алтайский государственный технический

университет им. И.И. Ползунова

Г. А. ОКОЛОВИЧ

ШТАМПОВЫЕ СТАЛИ

ДЛЯ ХОЛОДНОГО

ДЕФОРМИРОВАНИЯ

МЕТАЛЛОВ

Издание второе, переработанное и дополненное

УЧЕБНОЕ ПОСОБИЕ

Изд-во Алт ГТУ

БАРНАУЛ 2010

2

УДК 669.14.018.254

Околович Г. А.. Штамповые стали для холодного деформиро-

вания металлов: Монография / Г. А. Околович; Алтайский государст-

венный технический университет им. И. И. Ползунова. Изд. 2-е, пере-

работанное, дополненное. Барнаул: Изд-во АлтГТУ, 2010, 202 с.

Рассмотрены составы современных штамповых сталей, дана их

классификация, режимы химической и термической обработки, изло

-

жены основы легирования, свойства, область применения, режимы

термической и химико-термической обработки.

Книга предназначена для аспирантов высших технических учеб-

ных заведений машиностроительных специальностей. Может быть по-

лезна инженерно-техническим работникам инструментального и куз-

нечно-штамповочного производства.

Рецензенты: В.Ф. Моисеев д.т.н., МГТУ – «Станкин»;

И.Н. Шубин, к

.т.н., доцент, МГТУ им. Н.Э. Баумана.

Допущено Министерством образования

Российской Федерации в качестве учебного

пособия для студентов высших учебных

заведений «Машины и технология обработки

металлов давлением» направления подготовки

дипломированных специалистов «Машино-

строительные технологии и оборудование».

© Г. А. Околович, 2010

© Алтайский государственный технический университет

им. И. И. Ползунова, 2010

3

СОДЕРЖАНИЕ

Введение ...................................................................................................…7

Глава 1 Штамповые стали ...................................................................…..8

1.1. Условие работы и виды штампов холодного

деформирования .....................................................................….8

1.2. Объемная штамповка ......................................................….8

1.3. Листовая штамповка ......................................................…11

Глава 2 Свойства инструментальных сталей ......................................…13

2.1. Стойкостные свойства ...................................................…13

2.2. Основные свойства ........................................................…15

2.3. Технологические свойства ............................................…22

2.4.Влияние легирования на свойства

инструментальных сталей ....................................................…24

2.5. Структура сталей ...............................................................27

Глава 3 Выбор сталей для штампов холодного деформирования ...…36

3.1. Стали для работы при динамических

нагрузках .........…39

3.2. Стали с повышенным сопротивлением износу ...........…44

3.3. Стали для работы при высоких удельных

силах ...............................................................................………53

Глава 4 Чистовая вырубка и накатка шлицев ...................................….71

4.1. Принцип работы точной штамповки .........................….71

4.2. Выбор материалов штампов и их термообработка ....….76

4.3. Ковка заготовок из проката быстрорежущих сталей …..86

4.4. Брак при ковке и причины его образования ...............….89

4.5. Шлиценакатной инструмент ........................................….90

4

Глава 5 Химико - термическая обработка штампов .........................…..97

5.1. Основные методы упрочнения ....................................…..97

5.2. Цементация ...................................................................…..99

5.3. Азотирование ....................................................................100

5.4. Карбонитрация ..................................................................102

5.5. Голубое оксидирование или воронение .........................127

5.6. Борирование .....................................................................129

5.7. Ионно-вакуумные покрытия .......................................…133

5.8. Сульфидирование в электролитной плазме ..................134

5.9. ТД - процесс .....................................................................136

5.10. Упрочнение поверхности инструмента

концентрированными источниками нагрева ...................…140

Глава 6 Перспективы развития термической обработки

штамповых сталей ...................................................................142

6.1. Предварительная термическая обработка

инструмента (ПТО) .............................................................…142

6.2. Термоциклическая обработка (ТЦО) .............................151

6.3. Термическая и химико-термическая

обработка в кипящем слое .....................................................156

Глава 7 Стали для штампов горячего деформирования .....................165

Глава 8 Стали и сплавы режущего инструмента ................................183

Литература .........................................................................................…191

Приложение А .........................................................................................198

Приложение Б .........................................................................................199

5

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

Критические точки

А

1

−

нижняя критическая точка

А

3

−

верхняя критическая точка

Ас

1

−

нижняя критическая точка при нагреве

Ас

1

е

−

начало превращения

Ас

1

b

−

конец превращения

Ас

3

−

верхняя критическая точка при нагреве доэвтектоидной

стали

Аст

−

верхняя критическая точка при нагреве заэвтектоидной

стали

Ar

1

−

нижняя критическая при охлаждении

Ar

3

−

верхняя критическая точка при охлаждении

Mн

−

температура начала мартенситного превращения

М

К

−

температура конца мартенситного превращения

Структурные составляющие

А

−

аустенит П

−

перлит

К

−

карбиды Ф

−

феррит

М

−

мартенсит Ц

−

цементит

Механические свойства

Условные характеристики

σ

пц

−

предел пропорциональности при растяжении, МПа

σ

т

−

предел текучести при растяжении, МПа

σ

0,2

−

предел текучести при растяжении (при допуске на

величину остаточной деформации 0,2%), МПа

δ

−

относительное удлинение, %

ψ

−

относительное сужение, %

σ

в

−

предел прочности при растяжении, МПа

σ

сж

−

предел прочности при сжатии, МПа

σ

изг

−

предел прочности при изгибе, МПа

σ

-1

−

предел выносливости, МПа

6

КС

−

ударная вязкость, определенная на образцах без надреза,

кДж/м

2

КСU

−

ударная вязкость, определенная на образцах с надрезом,

кДж/м

2

Твердость

HB

−

твердость по Бринелю

HRC

−

твердость по Роквеллу (по шкале С)

HV

−

твердость по Виккерсу

Н

100

−

микротвердость при испытании с нагрузкой 100 гс

Физические свойства

4

π

J

s

−

магнитное насыщение, Т; 1T=10

4

Гс

B

r

−

остаточная индукция, T

H

c

−

коэрцитивная сила, A/м; 1 А/м = 0,01256 Э

ρ

−

удельное электросопротивление, Ом·мм

2

/м, мкм·Ом·мм

2

/м

S

−

удельная электропроводимость, См/м

µ

max

−

максимальная магнитная проницаемость, Г/м; 1 Г/м =

= 7,96·10

5

Гс/Э

γ

−

плотность, г/см

3

a

−

коэффициент линейного расширения в 1/

0

С

λ

−

коэффициент теплопроводности, Вт/(м·

0

C) 1 Вт/(м·

0

С ) =

= 0,0024 кал/(см ·

0

С )

7

ВВЕДЕНИЕ

Инструментальные стали - это большая группа сталей, которые

обладают высокой твердостью и износостойкостью, необходимыми для

обработки металлов резанием или давлением.

Инструментальные стали вследствие их высокой износостойкости

и прочности широко используются в технике: для изготовления резцов,

фрез, протяжек, метчиков, плашек; штампов листовой и объемной

штамповки: отрезки и вырезки, вырубки и пробивки, надрезки и

обрез-

ки, гибки и вытяжки, отбортовки и формовки, высадки и выдавливания,

чеканки и прессования; оснастки для горячего деформирования моло-

тых и прессовых штампов, а также для подшипников качения, измери-

тельных инструментов, пружин, деталей топливной аппаратуры, шес-

терен, червяков, ходовых винтов и т. д. Срок службы инструмента и

инструментальной стали, определяют

стоимость производимых дета-

лей.

Одним из условий получения высококачественного инструмента

является выбор инструментального материала, соответствующего на-

значению инструмента и нагрузкам, возникающим в процессе его рабо-

ты. Однако выбор соответствующего инструментального материала яв-

ляется только одним из условий для изготовления инструмента. Конст-

рукция, качество изготовления, термообработка и поверхностное уп-

рочнение решающим образом

влияют на срок службы инструмента.

Термообработка может в широких пределах изменить структуру, а,

следовательно, свойства инструментальных материалов.

Качество инструментального материала определяется комплексом

механических и физико-химических свойств: пределом прочности,

твердости, пределом выносливости, адгезией с обрабатываемым мате-

риалом, модулем упругости, коэффициентом линейного расширения,

коэффициентом диффузии, теплопроводностью, скоростью окисления.

По своему составу,

структуре и свойствам инструментальные ста-

ли чрезвычайно разнообразны. Все шире используют средне- и высоко-

легированные стали. Особенно повысился интерес к сталям для инст-

рументов холодной и горячей пластической деформации. Улучшение

свойств инструментальных сталей достигается применением современ-

ных технологических процессов: электрошлакового и электроннолуче-

вого переплава, всесторонней деформации при ковке слитков, порош-

ковой

металлургии, поверхностного упрочнения и др.

8

ГЛАВА 1 ШТАМПОВЫЕ СТАЛИ

1.1 Условия работы и виды штампов холодного

деформирования

Штампы холодного деформирования работают в условиях высо-

ких знакопеременных динамических нагрузок, которые сопровождают-

ся изнашиванием и значительным нагревом рабочих частей.

Основные причины выхода из строя инструмента.

1 Хрупкое разрушение от высоких и переменных действующих

напряжений, малоцикловая усталость.

2 Изменение формы и размеров штампов в результате абразив-

ного, ударно-абразивного износа.

3

Изменение формы и размеров штампов в результате деформа-

ции, смятия.

Особенности эксплуатации штампов холодного деформирования

определяют основные требования, предъявляемые к материалам для их

изготовления.

1 Повышенная твердость HRC 54-64 и износостойкость.

2 Высокое сопротивление малым пластическим деформациям,

удовлетворительная прочность и вязкость.

3 Малоцикловая выносливость и достаточная теплостойкость -

450

0

С при жестких условиях штамповки [1].

В зависимости от вида операций, свойств штампуемого материа-

ла, состояния оборудования и других факторов роль каждого из пере-

численных свойств может изменяться. Поэтому для штампов в зависи-

мости от их назначения, формы и размеров необходимо выбирать мно-

гочисленные и разные по составу стали.

Основными операциями холодного

деформирования являются

объемная и листовая штамповка.

1.2 Объемная штамповка

Для объемной штамповки следует выделить несколько операций и

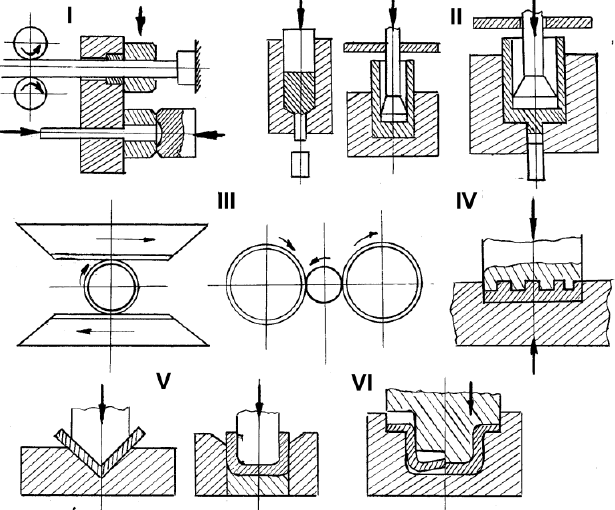

соответствующих им типов инструмента (рисунок 1).

1 Штампы для высадки.

2 Штампы для прессования, выдавливания.

3 Накатной инструмент.

4 Чеканочные штампы.

5 Гибочно-рихтовочные штампы.

9

Рисунок 1 - Основные операции объемной штамповки

При холодной высадке инструмент деформирует материал одним

ударом. Пуансон выдавливает свою форму в металле, находящемся в

матрице. Между рабочей поверхностью матрицы, деформируемым ма-

териалом и пуансоном возникает значительное трение и износ инстру-

мента. Температурные условия работы инструментов меняются в ши-

роком диапазоне в зависимости

от средней скорости, степени деформа-

ции, объема деформируемого материала и его прочностных характери-

стик.

Деформация материала выдавливанием, прессованием - это высо-

копроизводительный процесс, при котором изготавливают прутковые и

полые тела с размером большой точности и высоким качеством по-

верхности. В закрытом пространстве в матрице пуансон подвергает ис-

ходную заготовку давлению, когда

металл оказывается в состоянии

почти гидростатического сжатия и вызывает чрезвычайно большие си-

10

лы порядка 1000-3500 МПа. Если пуансон несколько децентрирован, то

образуются дополнительные изгибающие и растягивающие нагрузки,

приводящие к его поломке из-за недостаточной устойчивости. Возни-

кающее при высоком давлении между формируемым материалом и ин-

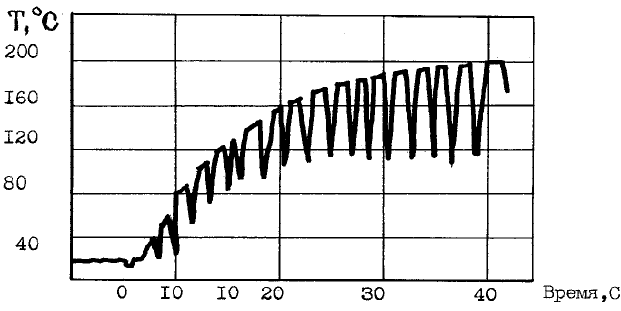

струментом трение вызывает сильный нагрев и износ инструмента (ри-

сунок 2) [2]. Для снижения трения инструмент следует полировать, а во

время работы смазывать. Матрица, помимо изнашивающего воздейст-

вия, обусловленного трением, подвергается также сложным всесторон-

ним нагрузкам, повторяющимся в каждом цикле деформации. Предва-

рительное напряжение является обязательным условием.

Рисунок 2 - Характер изменения температуры пуансонов при хо-

лодном прессовании

Накатные ролики и плашки работают при высоких нагрузках и

вместе с тем в отличие от большинства пуансонов для прессования

имеют тонкую рабочую кромку, в основании которой возникают по-

вышенные изгибающие усилия. Врезание в обрабатываемый металл и

выход из него сопровождается ударом

. Поэтому стали должны сочетать

высокие прочностные характеристики и сопротивление пластической

деформации с повышенной вязкостью, в том числе и в сравнительно

большом сечении диаметром до 50-80 мм.

Инструменты для чеканки монет и медалей также подвергаются

большому поверхностному давлению и изнашивающему воздействию,

которые работают обычно без заусенцев. В результате многочисленных

и сильных ударов

кромки инструмента наклепываются и выкрашива-

ются. Для обработки мягких цветных металлов сопротивление пласти-