Околович Г.А. Штамповые стали для холодного деформирования металлов

Подождите немного. Документ загружается.

31

гирующих элементов и интерметаллидов. Устойчивость мартенсита

против распада при нагреве - теплостойкость возрастает с увеличением

концентрации вольфрама, молибдена, кобальта и в меньшей степени

хрома. Мартенситное превращение сопровождается значительными на-

пряжениями, снижающими прочность, предел упругости и вязкость за-

каленной стали. Поэтому уменьшение скорости охлаждения в темпера-

турном интервале мартенситного превращения, снижая величину

на-

пряжений, дополнительно повышает прочность и вязкость. Так, напри-

мер, у стали, охлажденной в воде, прочность меньше, чем у охлажден-

ной в масле. Таким образом, положительное влияние отпуска на меха-

нические свойства вызывается не только уменьшением концентрации

углерода в мартенсите, но и снятием большей части напряжений.

Новая мартенситная и исходная

аустенитная фазы тесно связаны

кристаллографически. Атомные плоскости [101] мартенситной решетки

совпадают с плоскостями [111] аустенитной, однако по своим размерам

они несколько различаются. Мартенситное превращение из аустенита

протекает со значительным увеличением объема. В стали объем аусте-

нитной фазы наименьший, а мартенситной наибольший.

Строение мартенсита игольчатое, иглы пронизывают аустенитное

зерно, но за его границы не

выходят. Ширина игл 30-50, длина 1000-

1500 А; угол разориентировки 5-10

0

. Мартенситные иглы тем крупнее,

чем из больших аустенитных зерен они образовались, т. е. чем выше

была температура нагрева. Уменьшение зерна, а следовательно,

уменьшение мартенситных пластин, улучшает механические свойства

сталей.

Зерно аустенита, полученное при нагреве и называемое действи-

тельным, сильно влияет на прочность и вязкость, в том числе и на тем-

пературный порог хладноломкости. Границы зерен сохраняются как в

закаленной, так и в отпущенной стали. Их рост задерживается карби-

дами, интерметаллидами, нитридами и легирующими элементами. Вы-

деление частиц упрочняющей фазы по границам зерен ослабляет ме-

таллическую связь, что происходит при охлаждении от высоких темпе-

ратур закалки и дисперсионном твердении.

Качество стали и

термической обработки удобно контролировать

по величине зерна, балл 9-10 у малолегированных сталей и балл 10-11 у

более легированных, характеризующихся выделением большего коли-

чества фаз при отпуске.

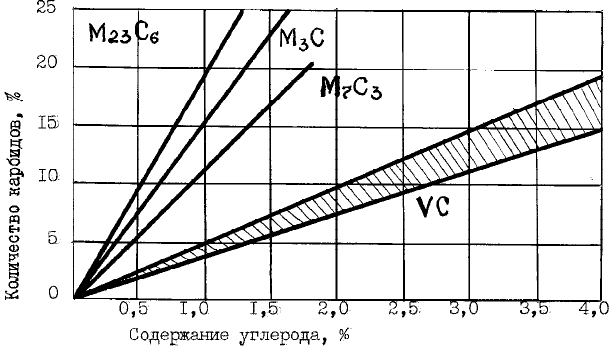

Количество карбидов определяется содержанием в стали углерода

и легирующих элементов (рисунок 10). По влиянию на структуру и

свойства следует различать карбиды, растворимые в аустените и нерас-

32

творимые, т. е. первичные - которые кристаллизуются из жидкости

(МС, М

2

С, М

6

С) и вторичные - выделяющиеся при дисперсионном

твердении - (М

23

С

6

, М

6

С).

Рисунок 10 - Количество карбидов в стали в зависимости от

содержания углерода

Насыщение аустенита обеспечивает прокаливаемость и закали-

ваемость, а при значительном насыщении сильными карбидообразую-

щими: хромом, вольфрамом, молибденом, ванадием создает, кроме то-

го, условия для развития дисперсионнго твердения при отпуске и полу-

чения теплостойкости, что сопровождается повышением твердости на

HRC 3-10.

Вязкость при этом снижается. Степень охрупчивания зави-

сит от условий выделения карбидов: по границам или по объему зерна.

При деформации карбидные частицы вытягиваются в продольном

направлении и образуют так называемую полосчатость, которая харак-

теризуется карбидным баллом. Карбидная неоднородность существен-

но снижает прочность и вязкость, сопротивление усталостной и кон-

тактной выносливости. Ответственные

детали должны поэтому иметь

минимальную карбидную неоднородность.

Карбидную неоднородность можно понизить на 1-2 балла много-

кратным уковом или гомогенизационным отжигом при высокой темпе-

ратуре 1150-1250

0

С, когда избыточные вторичные карбиды растворя-

ются в аустените. Для предотвращения выделения карбидов по грани-

33

цам зерен необходимо ускоренное охлаждение до 600-700

0

С, которое

эффективно для заготовок средних и малых сечений (∅ 50-60 мм для

сталей типа ХВГ и до ∅ 50 мм для углеродистых). Более радикальным

решением проблемы является рациональный выбор состава стали с ми-

нимальным содержанием карбидов в крупных размерах штампов.

Интерметаллидные фазы образуются и выполняют роль упроч-

няющей фазы в высоколегированных сталях

с низким содержанием уг-

лерода (<0,03%). Образуются в процессе первичной кристаллизации и

растворяются в аустените при высоких температурах 1200-1300

0

С и

выделяются при отпуске старения, вызывая дисперсионное твердение

значительно повышающим твердость (на HRC 20-40). Охрупчивающее

влияние выражено слабее, вследствие меньших размеров и однородно-

го распределения.

Температуры дисперсионного твердения зависят от состава ме-

таллической основы и типа выделяющихся интерметаллидов:

500-550

0

С для (Fe, Ni, Co)

2

(Mo, W)

6

и

(Ni, Fe, Cr)

3

(Ti, Al)

580-650

0

C для (Fe, Co)

2

(W, Mo)

6

.

Вследствие этого стали с безуглеродистым мартенситом могут

получать очень высокую твердость (до HRC 69) и повышенную тепло-

стойкость: 600-720

0

С.

Остаточный аустенит сохраняется в структуре закаленных ста-

лей, имеющих более 0,4-0,5% С, т. к. мартенситное превращение в них

не заканчивается при охлаждении до +20

0

С. Его количество зависит от

температуры закалки и условий охлаждения. Количество

А

ост

после

охлаждения в масле больше, чем в воде. Превращается при нагреве до

200-350

0

С для углеродистых сталей и при 500-560

0

С для высоколеги-

рованных.

Остаточный аустенит неодинаково влияет на свойства сталей: он

повышает вязкость, снижает выкрашивание и сколы рабочей кромки,

закалочные напряжения и объемные изменения. Так, например, вяз-

кость стали 7ХГ2ВМ, закаленной на мелкое зерно и отпущенной при

150

0

С (HRC 59-60 и 18-22% аустенита) составляет 1,0 ДЖ/м

2

, а при его

превращении в результате охлаждения до низких температур она сни-

жается до 0,4 ДЖ/м

2

. В то же время, при сохранении аустенита в коли-

честве 16-18% обеспечивается минимальное изменение объема и ли-

нейных размеров при закалке. Относительный прирост длины стали

34

7ХГ2ВМ

∆L

L

=−0 03 0 05%,,

. Это значительно меньше, чем у ма-

лодеформирующейся стали ХВГ (0,08-0,09%). Однако увеличение ко-

личества аустенита сопровождается снижением твердости, прочности,

сопротивления пластической деформации, стабильности размеров,

ухудшает шлифуемость.

Отрицательное влияние аустенита становится существенным при

увеличении его количества больше чем на 10-15%. Так 6-8% остаточ-

ного аустенита снижает твердость на 0,5 HRC и на 1-2 HRC при 10-

18%.

Прочность, предел текучести

и упругости снижаются пропорцио-

нально росту количества аустенита порядка 30-50 МПа на каждый про-

цент аустенита.

По этой причине в сталях не обеспечивается достаточная устой-

чивость рабочей кромки при повышенных напряжениях, т. к. при на-

грузке более 500МПа, т. е. выше предела текучести аустенита, проис-

ходит их смятие.

Влияние аустенита в

штамповых сталях не может быть характе-

ризовано однозначно и сильно различается при изменении возникаю-

щего напряженного состояния. Напряжения в процессе эксплуатации

вызывают его превращение под действием микродеформаций в рабочей

кромке. Предельная глубина, на которой происходит превращение:

1,5-2 мм, его интенсивность, естественно, наибольшая в тонком по-

верхностном слое.

Установлены главные особенности этого

мало изученного типа

превращения. Оно: а) протекает под действием деформаций как в зака-

ленных (без отпуска), так и в отпущенных сталях, тем самым превра-

щение не чувствительно к стабилизации, что его принципиально отли-

чает от превращения при охлаждении до отрицательных температур,

б) мало ухудшает вязкость, так как превращается лишь часть аустенита

,

в) повышает износостойкость, микротвердость от 500 до 740 HV (для

стали Х12М), г) мало развивается дополнительно при повторном на-

гружении, если в слое образуется мартенситный каркас.

Интенсивность превращения определяется:

- видом напряженного состояния, при ударно-абразивном изна-

шивании глубина превращающегося слоя больше (в указанных преде-

лах) и зависит от энергии удара, при

воздействии статических нагрузок

(при сжатии) она значительно меньше (20-25 мкм) и мало зависит от

величины приложенного напряжения (в пределах 300-1000 МПа);

35

- составом и количеством остаточного аустенита в структуре.

Наименьшая устойчивость аустенита у углеродистой стали. Пре-

вращение протекает почти полностью при приложении напряжений 500

МПа и развивается независимо от исходного количества аустенита в

слое. Наибольшую устойчивость создает марганец, если он присутству-

ет в качестве легирующего компонента хромистой стали, превращение

протекает в небольшой

степени. Наиболее благоприятно развитие пре-

вращения в высокохромистых сталях (Х12М, Х6ВФ, Х6Ф4М), оно

происходит частично (до 40-50%), что обеспечивает сочетание повы-

шенной износостойкости с возможно большей вязкостью и прочностью

рабочего слоя, создаваемых остаточным аустенитом. Ванадий в хроми-

стых сталях не изменяет устойчивости аустенита против превращения,

- доля

превращающегося аустенита возрастает с увеличением

его количества из-за роли мартенситного «каркаса». При значительном

количестве аустенита и устранении каркаса облегчается более интен-

сивное развитие деформации и превращения.

Влияние аустенита на сопротивление хрупкому разрушению оп-

ределяется напряженным состоянием. Аустенит повышает сопротивле-

ние хрупкому разрушению при динамическом приложении нагрузки и

снижает его в

условиях статического нагружения. Положительное

влияние аустенита на вязкость – следствие происходящего повышения

работы распространения трещины. Эффект наблюдается для штампо-

вых сталей всех классов, содержащих и не содержащих карбидную

фазу.

Влияние аустенита на сопротивление пластической деформации.

В его присутствии облегчается пластическая деформация почти по

прямолинейной зависимости (см. рисунок 6). На каждый процент ау-

стенита в структуре предел текучести снижается на 50 МПа. Поэтому

роль аустенита отрицательна вне зависимости от условий легирования.

При значительных давлениях (свыше 2000 МПа) в рабочих слоях

штампа недопустимо сохранение даже небольших количеств аустенита

(более 3-5%).

Влияние аустенита на износостойкость более сложно. Положи-

тельное влияние связано с возрастанием вязкости, что уменьшает ско-

лы.

Отрицательное влияние вызвано снижением сопротивления пла-

стической деформации и усиливающимся искажением формы рабочей

кромки.

36

ГЛАВА 3 ВЫБОР СТАЛЕЙ ДЛЯ ШТАМПОВ

ХОЛОДНОГО ДЕФОРМИРОВАНИЯ

В современном машиностроении всё более широко используются

высокопроизводительные процессы изготовления деталей холодным

деформированием: высадкой, выдавливанием, прессованием и другими

методами. Расширение области применения холодной объёмной штам-

повки объясняется более рациональным использованием металла, уве-

личением точности и повышением механических свойств деталей, а

также высокой производительностью процесса.

Основные требования к инструменту - повышенное (а для

некото-

рых штампов высокое) сопротивление пластической деформации,

прочность, износостойкость и возможно лучшая вязкость при умерен-

ной устойчивости против нагрева (до 300-400

о

С). Твердость в зависи-

мости от условий эксплуатации выбирают в широких пределах (HRC

54-64).

Выбор вязкости и прокаливаемости, а также термической обра-

ботки определяется условиями работы, размерами и формой штампов.

Штампы для холодного деформирования металлов находятся в

эксплуатации в сложном напряженном состоянии. Можно выделить

следующие главные различия, когда превуалирующее влияние имеют:

1 Повышенные динамические нагрузки: это, главным образом,

штампы для вырубки, чеканки и частично для высадки. Основной при-

чиной выхода из строя является поломка и выкрашивание.

2 Сопротивление повышенному износу, сочетающемуся с доста-

точно высокими ударными нагрузками. Преимущественно штампы вы-

рубки металла и вытяжные штампы.

3 Значительные удельные силы (пуансоны прессования и выдав-

ливания, многие накатные инструменты). Штампы этой группы, а так-

же высадочные штампы работают в наиболее тяжелых условиях экс-

плуатации.

В соответствии с этим штамповые стали, используемые при таких

разных условиях, должны иметь определенные отличия в структуре,

фазовом составе, а следовательно и свойствах (таблица 2).

37

Таблица 2 - Химический состав % сталей, применяемых для штам-

пов холодного деформирования

Марка

стали

C Si Mn Cr W Mo V

1 2 3 4 5 6 7 8

УГЛЕРОДИСТЫЕ, НЕБОЛЬШОЙ ПРОКАЛИВАЕМОСТИ

У10А

У12А

0,95-

1,04

1,15-

1,24

0,15-

0,35

0,15-

0,35

0,15-

0,3

0,15-

0,3

0,15

-

-

-

-

-

-

НИЗКОЛЕГИРОВАННЫЕ

9ХФ

0,80-

0,90

0,15-

0,35

0,3-

0,5

0,4-

0,7

- -

0,15-

0,30

ЛЕГИРОВАННЫЕ

ХВ4

1,25-

1,45

0,15-

0,35

0,15-

0,4

0,4-

0,7

3,5-

4,3

-

0,15-

0,30

ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ

9ХС

ХВГ

ШХ15

0,85-

0,95

0,90-

1,05

0,95-

1,10

1,20-

1,60

0,15-

0,35

0,15-

0,35

0,30-

0,60

0,80-

1,10

0,15-

0,40

0,95-

1,25

0,90-

1,20

1,30-

1,65

-

1,2-

1,6

-

-

-

-

-

-

-

ИЗНОСОСТОЙКИЕ СТАЛИ

Х6ВФ

1,05-

1,15

0,15

0,35

-

5,5-

6,5

1,1-

1,5

-

0,5-

0,8

38

Продолжение табл.2

1 2 3 4 5 6 7 8

Х12М

Х12Ф1

Х12ВМ

Х6Ф4М

ЭП770

Х12Ф4М

ДИ51

1,45-

1,65

1,25-

1,45

2,0-

2,2

1,65-

1,75

2,0-

2,2

0,15-

0,35

0,15-

0,35

0,20-

0,40

0,2-

0,5

0,20-

0,40

-

-

-

-

-

11,0-

12,5

11,0-

12,5

11,0-

12,5

5,7-

6,5

12,0-

13,5

-

-

0,5-

0,8

-

-

0,4-

0,6

-

0,6-

0,9

0,5-

0,8

0,5-

0,8

0,15-

0,3

0,7-

0,9

0,15-

0,30

3,7-

4,2

3,4-

4,0

ВЫСОКОЙ ПРОКАЛИВАЕМОСТИ

7ХГ2ВМ

7ХГНМ

0,68-

0,76

0,68

0,76

0,20-

0,40

0,25

0,45

1,80-

2,30

1,3

1,6

1,50-

1,80

1,2

1,5

0,5-

0,9

0,8-Ni

1,1-Ni

0,5-

0,8

0,5

0,8

0,10-

0,25

0,1

0,2

ПОВЫШЕННОЙ ВЯЗКОСТИ

6Х3ФС

6ХВ2С

0,56-

0,62

0,55-

0,65

0,35-

0,65

0,50-

0,80

0,15-

0,40

0,15-

0,40

2,60-

3,30

1,00

1,30

-

2,2-

2,7

0,2-

0,5

-

0,20-

0,35

-

ДИСПЕРСИОННОТВЕРДЕЮЩИЕ СТАЛИ

55Х6В3МФС

ЭП569

6Х4М2ФС

ДИ-55

8Х4В2С2МФ

ЭП-761

11Х4В2С2МФ3

ДИ-37

0,50-

0,60

0,57-

0,65

0,80-

0,90

1,05-

1,15

0,6-

0,9

0,7-

1,0

1,7-

2,0

1,40-

1,80

0,15-

0,40

0,25-

0,4

0,2-

0,5

0,20-

0,50

5,5-

6,5

3,8-

4,4

4,5-

5,1

3,5-

4,0

2,5-

3,20

-

1,8-

2,3

2,00-

2,70

0,6-

0,9

2,0-

2,4

0,1-

1,1

0,30-

0,50

0,5-

0,8

0,4-

0,6

1,0-

1,4

2,30-

2,80

БЫСТРОРЕЖУЩИЕ СТАЛИ ГОСТ 19265-73

Р6М5

11М5ФЮ

0,80-

0,88

1,05-

1,13

-

-

-

-

3,8-

4,4

3,8-

4,2

5,5-

6,5

-

5,0-

5,5

5,0-

5,7

1,7-

2,1

1,2-

1,6

39

3.1 Стали для работы при динамических нагрузках

В изготовлении пневматического инструмента, пуансонов высад-

ки, испытывающих в работе ударные нагрузки, применяются доэвтек-

тоидные стали типа 6ХС, 6ХВ2С. Высокая вязкость достигается низким

содержанием в них углерода и более высоким отпуском 240-270

о

С по-

сле закалки на твёрдость HRC 54-56 (отпуск 300-400

о

С не производится

из-за развития отпускной хрупкости ).

Для небольших штампов и пуансонов нередко применяют углеро-

дистые стали У10А, У12А, а также 9ХС, ХВГ и Х12М.

Штампы сложной формы, особенно для вырубки, изготавливают

из стали 7ХГ2ВМ, обладающей минимальной деформацией при терми-

ческой обработке.

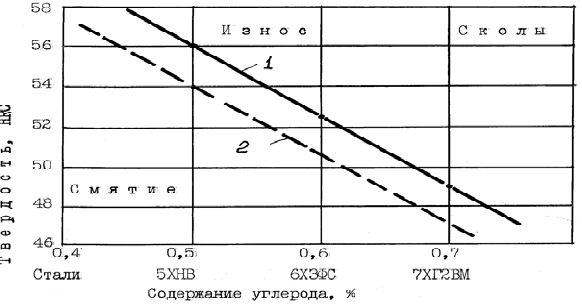

Условия работы ударного инструмента

предъявляют неоднознач-

ные требования к свойствам материала в различных участках. Торцевая

часть элементов штампов подвергается ударно-усталостному изнаши-

ванию. Поэтому стали должны иметь рационально подобранное соче-

тание двух во многом противоположных свойств: достаточной твёрдо-

сти, чтобы избежать смятия рабочих поверхностей инструмента и по-

вышенной вязкости, а также не иметь сколов

этих же поверхностей и

поломок всего инструмента (рисунок 11).

Рисунок 11 - Износостойкость легированных и углеродистых ста-

лей при ударно-абразивном износе в зависимости от содержания уг-

лерода и твердости

40

В основе ударно-усталостного изнашивания лежит многократная

деформация поверхностного слоя, вызывающая постепенное нараста-

ние наклёпа, охрупчивания и последующее отделение частиц износа.

На поверхности соударения наблюдается повышение твёрдости в ре-

зультате наклёпа и упрочнение в результате превращения остаточного

аустенита в мартенсит. В [13,14,15,16,17] приводятся результаты ис-

следований, в которых показана зависимость износа

сталей от энергии

удара и числа циклов испытаний. Так, степень упрочнения стали У12

составляет до 30%, но глубина наклепа при ударном нагружении без

абразива меньше, чем при испытании этой же стали на ударно-

абразивное изнашивание и изнашивание при трении скольжения. Срав-

нение показало, что характер изнашивания закалённой стали У10 при

трении

скольжения и ударно-усталостном изнашивании совершенно

различен. Существенное значение на интенсивность изнашивания ока-

зывает скорость соударения и структурное состояние стали.

Так, изнашивание сталей 9ХС и Х12М при скорости соударения

2,9 м/с в 1,5 раза меньше изнашивания стали У12, а при скорости со-

ударения около 7м/с изнашивание легированных сталей уже

в 5 раз

меньше по сравнению с высокоуглеродистой, т.к. с повышением энер-

гии удара карбиды становятся причиной интенсивного выкрашивания

поверхности изнашивания. Это объясняется тем, что карбиды являются

очагами разрушений, особенно с увеличением их размеров, и при воз-

действии повторно-переменных нагрузок происходит их «расшатыва-

ние» и образование трещин.

Представляют также интерес

результаты [18] о влиянии механи-

ческих свойств инструментальной стали на её износостойкость при

ударно-усталостном изнашивании. Установлено, что износостойкость

стали пропорциональна пределу прочности и она максимальна на гра-

нице хрупко-вязкого перехода, а в области хрупкого разрушения с уве-

личением предела прочности износостойкость уменьшается.

Эти данные наглядно показывают необходимость учета условий

изнашивания при выборе сталей для работы при ударном нагружении.

При эксплуатации инструмента испытывающего циклические нагрузки

разрушение поверхностного слоя происходит в результате многократ-

ного пластического деформирования и хрупкого выкрашивания на уча-

стках наибольшего скопления концентратов напряжения. Как показали

исследования [19] наиболее износостойкой является структура с высо-

ким сопротивлением пластической деформации. Предел упругости ин

-

струментальной стали, закалённой на высокую твёрдость зависит от

состава мартенсита. Увеличение концентрации углерода в мартенсите