Огурцов А.П. Паровые турбины ЛМЗ сверхкритических параметров

Подождите немного. Документ загружается.

181

требуется обеспечить необходимую плотность прилегания сопрягае-

мых поверхностей; зачистка, сверление, развертывание и нарезание

отверстий по месту в отдельных узлах и сборочных единицах.

Общая сборка паровой турбины представляет собой единый тех-

нологический процесс, разработанный на основе конструкторской до-

кументации и технических условий и направленный на выполнение

требований по качеству оборудования и на применение прогрессивных

и экономичных методов сборки.

За счет общего технического перевооружения паротурбинного

производства, повышения качества и точности изготовления ведущих

деталей и узлов удалось сократить технологическое время и цикл об-

щей сборки паровых турбин, что позволяет выполнять большую по

объему производственную программу.

11.2. ГИДРАВЛИЧЕСКОЕ ИСПЫТАНИЕ

КОРПУСОВ ЦИЛИНДРОВ.

Требования к гидравлическим испытаниям определяются техни-

ческими условиями чертежа, исходя из типа и назначения конструкции,

и отражаются в технологических процессах в виде отдельных опера-

ции, где помимо кратного изложения порядка работы содержатся ука-

зания о специальном оснащении, необходимом для их выполнения, а

также по безопасности проведения работ. Испытания проводятся на

специально оборудованных стендах со стационарными насосами.

Гидравлические испытания выполняются в следующем порядке:

¾ подготовка рабочего места и узла;

¾ подготовка насосов, арматуры, предохранительных клапанов и

контрольно-измерительных приборов;

¾ установка и сборка узла с приспособлением для испытания,

включая подготовку электрооборудования, приборов и оборудо-

вания, необходимого для проведения теплового затяга крепежа

фланцев горизонтального разъема цилиндров паровой турбины;

¾ проведение испытаний в соответствии с техническими усло-

виями;

¾ разборка узла после испытаний, зачистка и маркировка узла,

приведение в порядок насосов, арматуры, электрооборудования,

КИП и рабочего места.

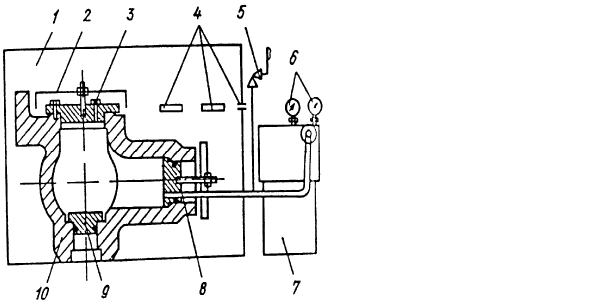

На рис. 11.1. показана схема гидравлического испытания одной

из корпусных деталей клапана. Видно, что участок испытания ограж-

ден; разъемы корпусов закрыты кожухами, входящими в конструкцию

приспособления для гидроиспытаний; на подводящем трубопроводе

устанавливается предохранительный клапан, настроенный на требуе-

мое пробное давление, указанное в чертеже испытываемой детали; в

верхней части предусматривается технологическое отверстие для вы-

пуска воздуха при заполнении объема водой, закрываемое пробкой;

приборы КИП находятся вне огражденного участка.

Рисунок 11.1. Схема ГИ:

1-ограждение участка испыта-

ний; 2-предохранительный ко-

жух; 3-пробка выпуска воздуха;

4-смотровые щели;

5-предохранительный клапан;

6-манометры; 7-насос;

8-штуцер для подвода воды;

9-заглушка; 10-испытываемая

деталь.

Гидроиспытание проводится при постепенном, плавном повы-

шении давления до пробного в течение 5—10 мин, время выдержки под

пробным давлением составляет 10 мин. для изделий с толщиной стенки

до 50 мм, 20 мин.—для изделий с толщиной стенки от 50 до 100 мм, 30

мин—для изделий с толщиной стенки свыше 100 мм. После гидроис-

пытаний маркировку и клеймение производят в строгом соответствии с

нормативной документацией. ОТК принимает гидроиспытания, прове-

ряет правильность маркировки, заверяет ее штампом ОТК и заносит в

журнал необходимые данные.

11.3. ОСОБЕННОСТИ СБОРКИ РОТОРОВ.

Увеличение единичной мощности паровых турбин вызывает все

более высокие требования к качеству изготовления и надежности от-

дельных узлов, но особое внимание при этом должно уделяться сборке

и балансировке роторов. Сборка роторов является очень ответственным

процессом. Сложность его заключается в том, что помимо обычных

сборочных операций здесь широко применяются прессовые посадки с

натягом, требующие тщательного выполнения. Как наиболее ответст-

венная часть турбины ротор в условиях эксплуатации подвергается

действию центробежных сил, крутящего и изгибающего моментов, рас-

тягивающих осевых сил и нагрузке от собственной массы. Лопатки и

диски ротора при действии на них возмущающих сил работают в усло-

виях вибрации.

К сборке роторов предъявляются следующие основные требова-

ния:

1. Все детали, насаживаемые на вал, должны быть установлены с

натягом в строгом соответствии с требованиями чертежей. Посадочные

натяги выбираются с таким расчетом, чтобы они не вызывали больших

напряжений и были бы ниже предела текучести материала детали при

182

183

неподвижном роторе, а при действии центробежных сил в работе оста-

вался бы минимальный остаточный натяг, не допускающий ослабления

посадки деталей на валу вплоть до разгонной частоты вращения.

2. В работе должно обеспечиваться свободное тепловое расши-

рение деталей ротора на валу, не вызывая при этом дополнительных

напряжений из-за отсутствия осевых тепловых зазоров между дисками

или изгиба ротора при одностороннем касании дисков по окружности

ступени, что обычно приводит к неуравновешенности ротора и вибра-

ции турбин.

3. При сборке ротора все осевые размеры, определяющие поло-

жение насаженных деталей на валу, должны соответствовать требова-

ниям чертежа.

4. Посадка отдельных деталей на вал должна выполняться без

перекосов и задиров.

5. На собранном роторе необходимо проверить осевое и ради-

альное биение по насадочным деталям; значения величины биения не

должны превышать заданных. С целью улучшения качества механиче-

ской обработки на ЛМЗ были осуществлены мероприятия по коренно-

му переоснащению станочного парка для деталей роторной группы за

счет внедрения уникальных токарных станков с ЧПУ, токарно-лобовых

станков с ЧПУ типа «обрабатывающий центр», специализированных

шлифовальных станков и др. Например, токарные станки способны

вести по управляющей программе обработку роторов диаметром 1400 и

длиной 8000 мм массой до 25 т, диаметром 2500 и длиной 10000 мм

массой до 100 т. Они оборудованы двухосной системой непрерывного

траекторного управления, что обеспечивает обработку наружных и

внутренних цилиндрических, конических, торцевых и тороидальных

поверхностей с высокой точностью. При этом биение радиальных и

торцевых поверхностей обрабатываемых деталей обеспечивается в

пределах 0,005—0,006 мм. Внедрение специализированного оборудо-

вания с ЧПУ для обработки деталей роторной группы положительно

влияет на повышение вибрационной устойчивости роторов и позволило

обеспечить бесформулярный их выпуск. Таким образом, достигнута

взаимозаменяемость роторов для паровых турбин одного типа.

6. Ротор в сборе должен быть тщательно отбалансирован. Повы-

шение вибрационной надежности роторов представляет собой важную

задачу, связанную с качеством турбинного оборудования, увеличением

межремонтного цикла, устойчивым режимом работы электростанций,

экономией материальных и трудовых ресурсов. На вибрационную ус-

тойчивость влияют упругие деформации роторов, зависящие от ряда

свойств заготовок валов роторов. Для механизации работ по проведе-

нию перископического осмотра центрального отверстия вала, ультра-

звуковой дефектоскопии шеек и их металлографического контроля,

магнитопорошковой дефектоскопии внедряется универсальный ме-

184

ханизированный стенд. Можно констатировать, что на статические и

динамические неуравновешенности и упругие деформации роторов

влияет качество выполнения сборки и облопачивания, что повышение

вибрационной надежности достигается качественным проведением

балансировки.

Динамическая балансировка роторов проводится на специальном

разгонно-балансировочном стенде, который представляет собой раз-

гонный тоннель, обеспечивающий необходимую жесткость, безопас-

ность и уплотнение камеры. Рядом с тоннелем располагается машинное

отделение, в котором устанавливаются приводные и вспомогательные

агрегаты, пульт управления и измерительная аппаратура. Конструкция

тоннеля предусматривает возможность создания необходимого вакуума

для предотвращения перегрева ротора из-за больших потерь на венти-

ляцию в ступенях турбины, особенно в последних ступенях ЦНД.

Динамическая балансировка проводится поэтапно:

1 — предварительная балансировка при малой частоте вращения

ротора (350-400 мин

-1

) без создания вакуума;

2—разгон ротора, т.е. постепенное повышение частоты его вра-

щения в вакууме до «разгонной», превышающей рабочую частоту на

15—20%, с последующим снижением частоты вращения и остановкой

ротора. Для роторов с рабочей частотой вращения 3000 мин

-1

, принятой

для турбин ЛМЗ всех типов, устанавливается «разгонная»

частота 3450 мин

-1

;

3—повторная балансировка при малой частоте вращения;

4—балансировка в вакууме при частотах вращения, близких к

критическим и на рабочей частоте (критические частоты вращения ро-

торов в составе валопровода при их жестком соединении даны в табл.

11.1).

Ротор считается отбалансированным, если реакции опор на ра-

бочей частоте вращения 3000 мин

-1

не превышают 0,5 т для роторов

массой от 14 до 35 т и 1т для роторов массой свыше 35 т. Для роторов,

поставляемых в сборе с консольными проставками полумуфт, остаточ-

ный дисбаланс не должен превышать 50 Н см, для роторов высокого

давления—20 Н см.

В процессе сборки турбины особое внимание уделяется соеди-

нению роторов по полумуфтам, при этом их несоосность должна быть

не более 0,01 мм. Можно считать, что каждые 0,01 мм торцевой или

радиальной несоосности дают примерно 3—5 мкм вибрации на бли-

жайших к муфте опорах при работе турбины с номинальной частотой

вращения и 5—8 мкм при прохождении критических частот.

Комплекс конструктивных и производственно-технологических

мероприятий, решение вопросов балансировки, качества соединения

роторов и жесткости опорной системы практически позволили исклю-

185

чить виброналадочные работы на электростанциях при условии качест-

венного выполнения монтажа турбины.

Таблица 11.1. Критические частоты вращения роторов турбин.

Тип турбин РВД РСД РНД-1 РНД-2 РНД-3

К-300-240-3

К-500-240-4

К-800-240-5

30,86

(1852)

31,03

(1862)

26,90

(1614)

26,13

(1568)

27,68

(1661)

27,00

(1620)

27,56

(1654)

25,38

(1523)

26,25

(1575)

-

-

24,61

(1477)

26,16

(1570)

-

-

-

-

24,83

(1490)

11.4. СБОРКА И ИСПЫТАНИЕ СБОРОЧНЫХ

ЕДИНИЦ СИСТЕМЫ РЕГУЛИРОВАНИЯ.

После изготовления детали системы регулирования поступают

на участок сборки, где отдельные элементы системы подвергаются

контролю и обмерам в соответствии с разработанными картами изме-

рений на каждый узел регулирования. Правильность и законченность

сборки удостоверяются предъявительской запиской ОТК.

Испытания сборочных единиц системы регулирования произво-

дятся для обеспечения косвенными методами проверки качества изго-

товления и параметров деталей, входящих в состав сборочной единицы,

а также правильности их сборки на заводе. В процессе испытаний сбо-

рочных единиц системы регулирования производится настройка их

характеристик с целью обеспечения правильной работы в условиях

взаимодействия в системе регулирования с учетом технических требо-

ваний чертежа сборочной единицы. Испытания системы регулирования

в сборе проводятся для проверки правильности взаимодействия сбо-

рочных единиц, прошедших отдельные испытания, и проведения при

необходимости подстройки для обеспечения требуемых характеристик

системы регулирования: степени неравномерности, степени нечувстви-

тельности, быстродействия, уставок защиты от повышения частоты

вращения ротора.

Испытания сборочных единиц производятся на специальных

кронштейнах стенда регулирования после сборки по техническим тре-

бованиям чертежа. При этом сборочная единица подсоединяется в со-

ответствии с технологической схемой чертежа или карты измерений

посредством напорных, импульсных, сливных и дренажных трубопро-

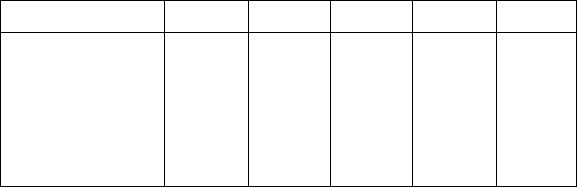

водов к насосу и маслобаку стенда регулирования (рис. 11.2). Испыта-

ния сборочной единицы регулирования выполняются путем воз-

действий при помощи специальных приспособлений, имитирующих

сопрягаемые при работе в системе регулирования узлы или их элемен-

ты. После испытаний и настройки узла производятся штифтовка и

окончательная установка всех подгоночных элементов в соответствии с

требованиями чертежа.

Рисунок 11.2. Схема стенда для испытаний сервомоторов:

1-слив; 2-дренаж; 3-ндикатор; 4-манометр.

На СИС завода выполняют испытания всей системы регулирова-

ния в сборе с использованием штатного оборудования.

На вращающейся турбине проверяются системы регулирования в

сборе. Испытания сборочных единиц и системы регулирования в сборе

производятся путем регистрации перемещений, давлений, расходов

рабочей жидкости, частоты вращения регулятора, тока электромехани-

ческого преобразователя, для чего используются КИП соответствую-

щего класса точности.

На рис. 11.2 показана схема проверки сервомотора регу-

лирующего клапана ЦСД, которую для большей наглядности рассмот-

рим более подробно.

1. Подготовка к испытаниям в основном состоит в обеспечении

требуемых параметров масла Рн=3,8±0,1 МПа; Т=45±5° С; определении

нулевого положения поршня и при этом соответствующей установки

золотника и подвижной буксы в заданный размер Н

1

=120±2 мм и

С=12,5 ± 1 мм.

2. Проводятся испытания с проверкой хода сервомотора 150±2

мм и снятием характеристик, показанных на рис. 11.3— 11.5.

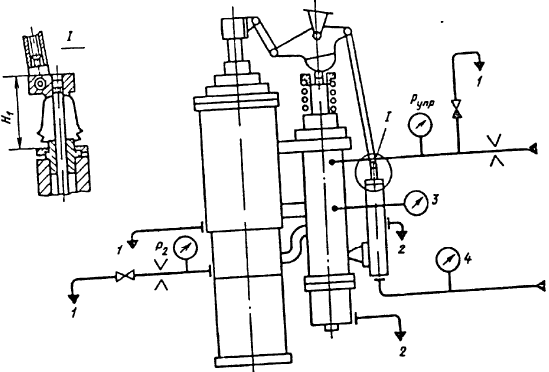

Из характеристики зависимости хода золотника от давления

Рупр определяют: ход золотника, который из верхнего положения до

186

отсечного равен 10,5±2 мм для турбины К-800-240; ходу золотника

вниз на 14 мм от верхнего упора соответствует давление над золотни-

ком 1±0,25 МПа; изменению Рупр от 0,8 до 2,3 МПа соответствует пе-

ремещение золотника 13,4±1,4 мм; нечувствительность золотника по

Рупр не более 25 кПа.

Рисунок 11.4. Зависимость

давления под поршнем серво-

мотора Р

2

от хода золотника h.

Рисунок 11.3. Зависимость хода h зо-

лотника от давления

под золотником Рупр.

Из характеристики зависимости Р

2

от хода поршня сервомотора

определяют: скачок характеристики происходит при ходе сервомотора

90±1,5 мм; ходу поршня 40 мм соответствует Р

2

==0,47±0,07 МПа; пе-

ремещение поршня с 10 до 60 мм соответствует изменению давления

под поршнем 123±15 кПа; нечувствительность Р

2

на участке от 0 до 90

мм не более 30 кПа; пульсация поршня не более 2 мм, а на участке от

90 до 150 мм соответственно не более 60 кПа и 6 мм.

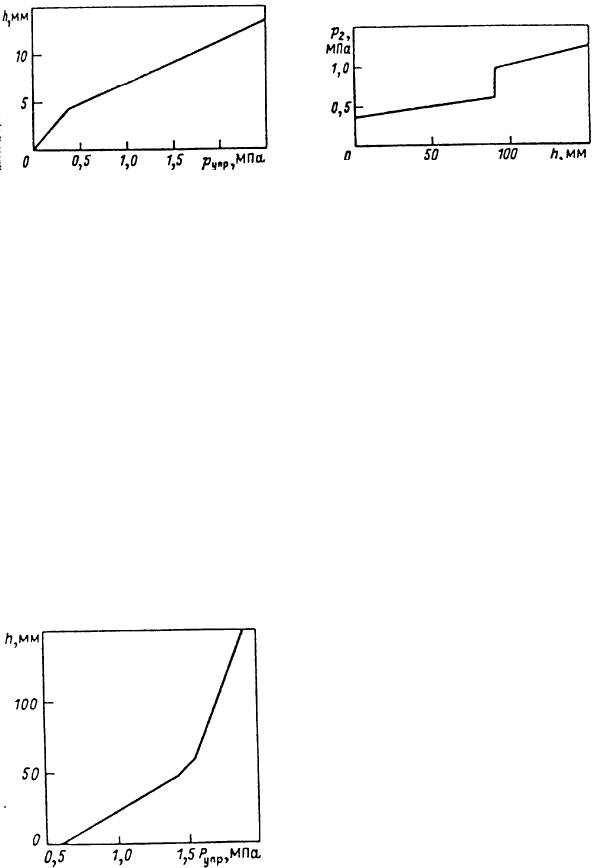

Из характеристики зависимости хода поршня сервомотора от

Рупр проверяют отклонение фактической кривой от теоретической,

которое не должно превышать 10% открытия в данной точке; необхо-

димо убедиться, что при поршне 40 мм по шкале: Рупр=1,32±0,03 МПа

для турбины К-800-240; нечувствительность по Рупр не более 25 кПа.

К системе защиты паровых турбин от разгона предъявляются

высокие требования надежности: автомат безопасности должен сраба-

тывать при частоте вращения на 10—12% выше номинальной, должен

иметь высокую стабильность срабатывания, иметь возможность

Рисунок 11.5. Зависи-

мость хода поршня сер-

вомотора от управляю-

щего давления Рупр.

187

Рисунок 11.6. Установка для испытаний автомата безопасности:

1—электродвигатель постоянного тока; 2- соединительная упругая пальцевая

муфта; 3- стойка подшипника; 4- промежуточный вал; 5,8- стойки подшипни-

ков; 6 - фланец присоединительный промежуточного вала; 7-автомит безопас-

ности; 9-кронштейн; 10-индукционные датчики положения бойков автомата

безопасности; 11—индукционный датчик частоты вращения вала установки.

периодической проверки без отключения турбины, иметь хорошие по-

казатели ремонтопригодности и взаимозаменяемости деталей.

После изготовления узлов защиты САР автоматы безопасности

(АБ) испытываются дважды: первоначально на специальной установке,

где его бойки настраиваются на срабатывание при частоте вращения

3345±15 мин

-1

разгоном и на срабатывание при 2940±20 мин

-1

путем

подачи масла к бойкам; затем АБ проверяется на срабатывание при

испытании турбины на холостом ходу на сборочно-испытательном

стенде завода.

Установка для испытания автомата безопасности показана на

рис. 11.6. Отличительной особенностью установки является автомати-

ческое фиксирование частоты вращения за счет применения специаль-

ной схемы в электронном цифровом тахометре, которая срабатывает и

фиксирует цифровую индикацию тахометра после поступления сигнала

от датчика положения бойков. Время счета составляет 0,5с, поэтому

точность фиксирования частоты вращения в момент выбивания бойка

равна 2—3 мни

-1

.

11.5. ОБЩАЯ СБОРКА ПАРОВЫХ ТУРБИН И

ЕЁ ОСОБЕННОСТИ.

Детали, узлы и сборочные единицы паровой турбины, пройдя

производственный цикл, в строгой технологической последовательно-

сти поступают на сборочно-испытательную станцию, представляющую

собой просторное здание, напоминающее машинный зал современных

электростанций с турбоагрегатами большой единичной мощности. Как

и в машинном зале, но очень компактно, на СИС размещено стацио-

188

189

нарное вспомогательное оборудование, которое необходимо для про-

ведения испытаний паровой турбины при нормальной частоте враще-

ния.

Сборка паровых турбин на стенде завода-изготовителя осущест-

вляется в строгом соответствии с требованиями технологического про-

цесса, разрабатываемого в объединении соответствующими службами.

Общая сборка в укрупненном виде может быть представлена на

примере паровой турбины типа К-800-240:

¾ подготовка ячейки стенда, т. е. временного фундамента из чу-

гунных блоков, соединяемых между собой болтами;

¾ установка клиновых домкратов и выверка их по высотным от-

меткам;

¾ установка на стенд нижней половины передней выхлопной части

с фундаментными рамами, центровка относительно продольной оси

и выравнивание горизонтального разъема по уровню типа «геолого-

разведка»;

¾ вертикальный разъем нижних половин средней и задней вы-

хлопных частей собирается на мастике, и собранные единицы с

фундаментными рамами устанавливаются в ячейку стенда. Средняя

часть центруется относительно задней по кольцевому зазору верти-

кального стыка;

¾ соединение нижней половины передней выхлопной части с ранее

собранными частями;

¾ выверка ЦНД-1 по высоте, по уровню и поперечным уклонам, но

реакциям опор (взвешивание на динамометрах);

¾ подведение клиновых домкратов под фундаментные рамы, про-

верка прилегания опорных поверхностей при затянутых и свобод-

ных дистанционных болтах и технологических шпильках, проверка

неизменности положения ЦНД-1 в продольном и поперечном на-

правлениях;

¾ установка оптики и прицентровка к нижней половине задней вы-

хлопной части передней при помощи оптической трубы по центрам

контрольных расточек под обоймы паровых уплотнений (обеспе-

чить требуемое превышение одной расточки над другой).

Операция по сборке частей ЦНД на стенде излагается более под-

робно потому, что она является одной из наиболее ответственных.

Практика показала, что в процессе выверки на стенде частей нижних

половин ЦНД иногда появляется необходимость разборки одного вер-

тикального разъема для исправления положения расточек в горизон-

тальном или вертикальном направлении за счет соответствующего

смещения одной части ЦНД. Разборка одного вертикального разъема

сведет к повторным измерениям и только при соответствии всем требо-

ваниям на выверку ЦНД выполняется операция по развертке отверстий

и штифтовке нижней половины по вертикальному разъему. После этого

выполняется наложение верхних половин ЦНД-1 на нижнюю и провер-

ка вертикальных и горизонтальных разъемов в свободном и затянутом

положениях.

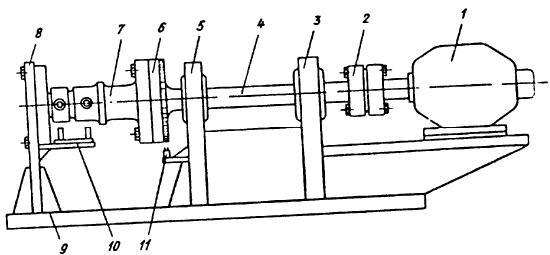

Рисунок 11.7. Места установки динамометров (поз. 9-24) и визира оп-

тической системы (поз. а-ш) при монтаже ЦНД:

I-IV-расточки под вкладыши; П

5

и П

6

-паровые расточки; М

4

-расточка

под масляное уплотнение.

После развертки отверстий и установки штифтов по вертикаль-

ным разъемам крышку необходимо снять.

Далее осуществляются: окончательная выверка ЦНД-1 по реак-

циям опор, по поперечным уклонам; сравнение их с первоначальными

значениями; корректировка нагрузок по динамометрам; выверка по

превышению осей контрольных расточек; оптической трубой снимает-

ся высотное положение фланца горизонтального разъема при ЦНД,

установленном на динамометрах и на клиновых домкратах. Все сдается

ОТК и заносится в карты измерений, включая положения разъемов от-

носительно друг друга в вертикальной и горизонтальной плоскостях

(рис. 11.7 и 11.8).

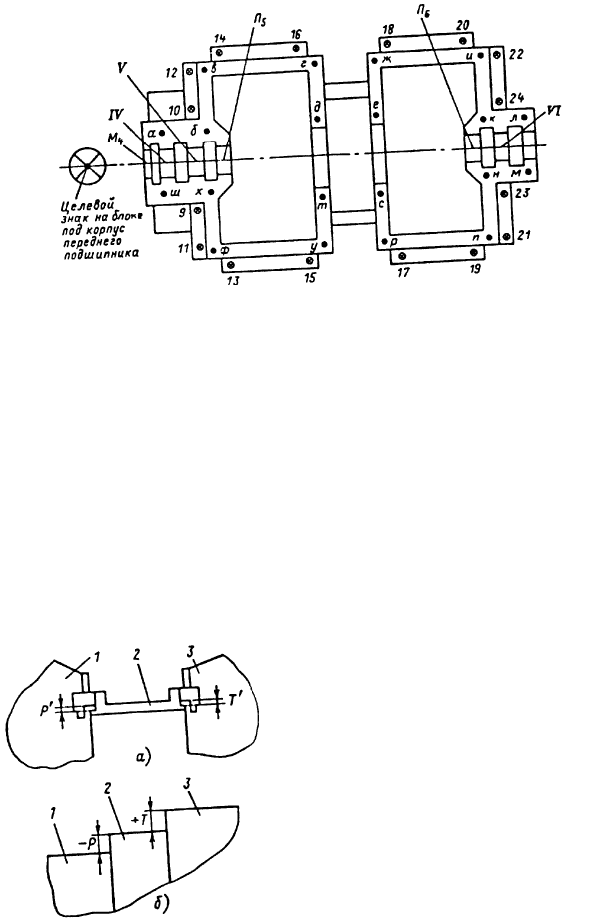

Рисунок 11.8. Взаимное положение

фланцев вертикальных частей ЦНД:

1-передняя выхлопная часть;

2-средняя часть; 3-задняя выхлопная

часть; а-места измерений относи-

тельного положения частей ЦНД в

горизонтальной плоскости;

б-то же в вертикальной.

190