Огневой В.Я. Машиностроительные материалы

Подождите немного. Документ загружается.

21

Таблица 4

Механические свойства порошковых сталей после спекания

(не менее).

Марки

сталей

Плотность

γ,

г/см

3

НВ,

МПа

σ

В

,

МПа

δ,

%

ПК10

ПК40

ПК70

ПК40Д3

ПК70Д3

ПК10Н2М

ПК40Н2Д2

ПК40Н4Д2М

ПК70Х3

ПКХ6

ПК40Г2

ПК40ХН2Г

ПК20Х13

ПК40Х13М2

ПК10Х18Н9Т

6,0

7,6

6,0

7,6

6,0

7,4

6,0

6,4

6,0

7,4

6,8

7,6

6,4

7,4

6,8

7,4

6,4

6,8

7,4

7,4

6,4

7,4

6,4

7,4

7,4

6,4

7,6

400

900

550

1100

800

1450

800

1000

1000

1600

700

1000

1000

1500

1800

2200

1100

1400

1800

1400

1000

1500

1800

2500

2800

850

1300

100

260

140

400

200

600

220

280

270

700

240

450

300

700

600

880

350

450

800

700

320

850

320

480

550

320

550

2

20

-

10

-

4

-

-

-

3

8

18

1

5

1

4

-

-

-

5

1

6

1

6

4

3

15

Таблица 5

22

Микроструктура порошковых сталей после спекания

Марки

сталей

Микроструктура

основы

Другие

составляющие

ПК10

ПК40

ПК70

ПК40Д3

ПК70Д3

ПК10Н2М

ПК40Н2Д2

ПК40Н4Д2М

ПК70Х3

ПКХ6

ПК40Г2

ПК40ХН2Г

ПК20Х13

ПК40Х13М2

ПК10Х18Н9Т

Феррит

Феррито-перлит

Перлит

Феррито-перлит

легированный

Перлит легированный

Феррит легированный

Феррито-перлит

легированный

Феррито-перлит

легированный

Перлит легированный

Перлит легированный

Феррито-перлит

легированный

Феррито-перлит

легированный

Перлит высоколегиро-

ванный зернистый

Перлит высоколегиро-

ванный зернистый

Аустенит

Включения перлита

-

Включения феррита

Включения сульфидов

Включения феррита

Включения перлита

-

-

Включения феррита

Включения карбидов

-

-

Включения карбидов

Включения

карбидов

Отдельные включения

зернистого перлита и сорбита

23

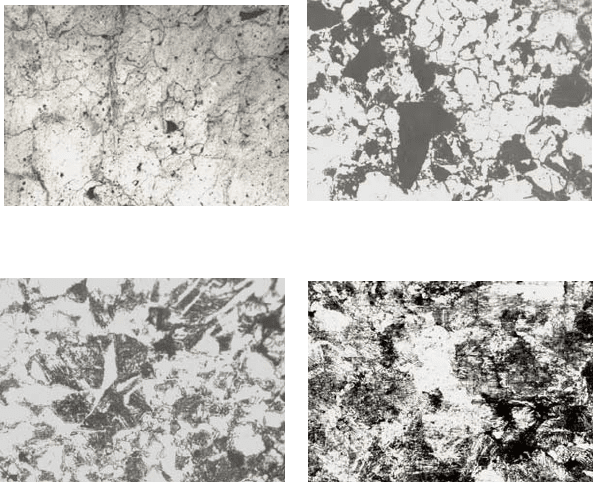

а) б)

в) г)

Рис. 4. Микроструктура порошковых конструкционных

сталей после спекания:

а – ПК10Д2-6,2 (ЖГр0,5Д1), феррит + поры;

б – ПК10Д2-6,8 (ЖГр0,3Д1Al

2

O

3

Н0,8), феррит +

включения окиси алюминия + поры;

в – ПК10Д2-7,2 (ЖГр0,5Д1), феррит + перлит;

г – ПК10Д2-7,4 (ЖГр0,7Д1), перлит + феррит

Цифры, стоящие после букв ПК, указывают на среднюю

массовую долю углерода в сотых долях процента. Массовую долю

24

углерода, равную 1%, в обозначении марки стали не указывают.

Цифры, стоящие после букв, указывают на массовую долю в стали

легирующих элементов в процентах; отсутствие цифры означает, что

массовая доля элемента меньше или равна единице.

Условное обозначение конструкционной порошковой стали

состоит из обозначения ее марки и через дефис - минимальной

плотности (г/см3

).

П р и м е р ы у с л о в н ы х о б о з н а ч е н и й:

Сталь порошковая конструкционная малоуглеродистая со

средней массовой долей 0,1% и минимальной плотностью 6,8 г/см3:

ПК10-6,8 ГОСТ 28378-89.

Сталь порошковая конструкционная медьникелевая со средней

массовой

долей углерода 0,1%, никеля 2%, меди 2% и минимальной

плотностью 6,4 г/см3:

ПК40Н2Д2-6,4 ГОСТ 28378-89.

Сталь порошковая конструкционная хромистая со средней

массовой долей углерода 1% и хрома 6% и минимальной плотностью

7,4 г/см3:

ПКХ6-7,4 ГОСТ 28378-89.

В настоящее время в технической документации встречается не

стандартизованное обозначение порошковых конструкционных

сталей. В частности стали,

примеры условных обозначений которых

показаны выше, могут встретиться как:

ПК10-6,8 - Жгр0,2-7,0 или СП10-2;

ПК40Н2Д2-6,4 - ЖГр1Д2,5Н3-6,3 или ЖД3Н2-6,0;

ПКХ6-6,4 - Ж90Х7-76 или ПК-90Х7-7,4.

В ГОСТ 28378-89 также дана таблица соответствия обозначений

сталей ранее применявшимся в технической документации. Для

сталей, данные о которых приведены в таблицах 3,4,5,

соответствие с

обозначениями показано в табл. 6.

Таблица 6

Соответствие обозначений порошковых конструкционных

25

сталей ранее применявшимся

Обозначение по

ГОСТ 28378-89

Обозначения сталей, ранее применявшиеся в

нормативно-технической документации

ПК10-7,6

ПК40-7,6

ПК70-7,4

ПК40Д3-6,4

ПК70Д3-7,4

ПК10Н2М-7,2

ПК40Н2Д2-6,8

ПК40Н4Д2М-7,4

ПК70Х3-6,8

ПКХ6-7,4

ПК40Г2-7,4

ПК40ХН2Г-7,4

ПК20Х13-7,4

ПК40Х13М2-7,4

ПК10Х18Н9Т-7,6

Ж10-76; СП20-76; Ж20-76; ПЖ10-77; Ж20-77;

П-10; Ж10-77

СП40-76; Ж50-76; ПЖ50-77; ПЖ-50; П-50; П50;

ПЖ50; ПЖ30

СП90-76; Ж90-76; ПЖ70-77; Ж70-77; ЖЧ20;

ЖЧ30; ЖЧ-20; П-120; П-80;ПЖ90

Ж50Д3-66; ПЖ50Д3-66; ЖГр0,5Д3-2;

ЖГр0,5Д1,5-6,4; ЖГр0,5Д2,5-6,7

ПК-60Д3-75

10Н0,5М-2; 10НМ-2; 10Н2М-2

ПК-50Н3Д2-6,8; СП40Н2Д2-70; Ж50Н3Д2-70;

Ж50Д3Н270; ЖГр0,6Н2Д1,5-70

П-Д2Н4М

ЖГр1Х3-7,0;

ПК-90Х7-7,4;

Ж90Х7-76

ПК-60Г2-7,5; Ж40Г2-76; П30Г2; П-30Г3

-

Ж20Х13-69

ПК-40Х13М2-74

ПХ18Н9Т-7,7

Основная литература по порошковым материалам представляет

маркировку типа: ЖГр1С2Д2-7,0 [3], т.е. материал на основе железа с

26

добавлением графита (Гр) до 1%, марганца (С) до 2%, меди (Д) до 2%

и минимальной плотностью 7,0 г/см3; либо СП60Н2Д2-2 [4], т.е. сталь

(С) полученная методами порошковой металлургии (П) с

содержанием углерода 0,6%, никеля до 2%, меди до 2% и группой

плотности 2.

Многие порошковые конструкционные стали можно подвергать

окончательной термической обработке (ТО), химико-

термической

обработке (ХТО) и термомеханической обработке (ТМО).

В порошковых сталях при термической обработке необходимо

учитывать влияние пористости. Пористость снижает

теплопроводность, степень переохлаждения аустенита и

прокаливаемость. С повышением пористости уменьшается время

устойчивости переохлажденного аустенита, S-образные кривые

смещаются влево, область минимальной устойчивости аустенита

наблюдается при более высоких температурах, повышается

температура мартенситного превращения [4].

Это вызывает

необходимость повышения температуры основных технологических

операций или использования более активных охлаждающих сред при

термической обработке порошковых конструкционных пористых

сталей. Повышение пористости уменьшает закаленную зону и

способствует получению на поверхности изделий вместо структуры

чистого мартенсита структуры мартенсито-бейнита или даже

троостита; при переходе от поверхности вглубь изделия может

наблюдаться переход

от мартенсито-бейнитной структуры к

трооститной и даже к сорбитной (закалка в воду и в растворы солей в

воде) или от трооститной структуры к сорбитной (закалка в масло)

(табл. 7).

Температура негрева под закалку для углеродистых порошковых

конструкционных сталей превышает температуру критической точки

А

С3

на 50…80

О

С. В качестве закалочных среды рекомендуется вода

или водные растворы солей; замена воды на маслоснижает твердость

среднеуглеродистых пористых сталей на 12-15 ед. HRC,

высокоуглеродистых – на 2-3 ед. HRC. Температура нагрева под

закалку для низколегированных порошковых сталей превышает

температуру точки А

С3

на 60…80

О

С. В качестве закалочных сред

рекомендуется вода или водные растворы солей; для сталей, склонных

к охрупчиванию и коррозионному растрескиванию, предпочтительно

применение масел.

27

Температурные режимы отпуска и его технологические

особенности для пористых сталей идентичны отпуску традиционных

сталей, полученных по обычной металлургической технологии.

Беспористые стали обрабатываются также как и обычные.

Таблица 7

Режимы ТО порошковых конструкционных сталей [4]

Режим ТО

Марка

стали

Тзак.,

О

С

Охл.

среда

Тотп.,

О

С

HRC

Микро-

структур

а после

ТО

ПК40-6,4

ПК40-6,8

ПК40-7,6

ПК70-6,4

ПК70Д3-6,8

ПК70Д3-7,4

ПК70Д3-7,4

ПК70Х3-6,8

ПК40Н2М-6,8

ПК40Н2М-7,6

ПК40Н2М-7,6

ПК40Н2М-7,6

820-840

----//----

----//----

----//----

810-830

----//----

820-840

800-820

840-860

----//----

----//----

860-880

820-840

----//----

----//----

800-820

вода

масло

вода

масло

вода

масло

вода

---//---

масло

вода

---//---

вода

масло

вода

масло

вода

180-200

----//----

----//----

----//----

----//----

----//----

180-200

300

450

180-200

250-300

200-280

450

180-200

250-300

300

30-32

10-12

49-51

35-36

60-64

40-50

40-50

35-42

32-36

40-45

36-42

45-50

37-39

51-53

46-48

35-40

С+Т

Ф+С

М

С+Т

М

М

М

Б

ТМ

М

ТМ

М+К

ТМ

М

ТМ+А

ОСТ

М

Примечание: Ф - феррит, С - сорбит, Т - троостит, Б - бейнит,

М – мартенсит, ТМ – троостомартенсит, К – карбиды,

А

ОСТ

– аустенит остаточный.

Типичные микроструктуры порошковых конструкционных

сталей после закалки и отпуска показаны на рис. 5.

28

Механические свойства некоторых порошковых

конструкционных сталей после закалки в масло и низкого отпуска

приведены в табл. 8.

Таблица 8

Механические свойства порошковых сталей

после закалки и низкого отпуска [3.4]

Механические свойства, не менее

Марка

стали

σ

В

,

МПа

δ,

%

KCU,

кДж/м

2

HRC

ПК70-6.8

ПК70-7,6

ПК40Д3-6,4

ПК40Г2-7,4

ПК40Х2-6,8

ПК40Х2-7,4

ПК40Н2М-6,8

ПК40Н2М-7,6

ПК40ХН2Г-6,8

ПК40ХН2Г-7,4

ПК70Н2Д2-6,8

ПК70Н2Д2-7,4

350

500

650

700

650

950

500

700

650

950

650

850

2

6

2

3

1

2,5

1

2

1

2

1

3

100

200

150

200

100

150

100

200

100

150

100

200

30-35

38-42

40-46

36-44

32-42

43-48

32-38

38-44

35-42

42-48

32-40

40-45

Примечание: закалка для всех сталей производилась в масло, за

исключением ПК70 – в воду;

температура отпуска – 200

О

С, для ПК70 и ПК40Г2 –

400

ОС.

29

а)

б)

Рис. 5. Микроструктуры

порошковых конструкционных

сталей после закалки и

отпуска:

а – ПК70Д2-6,8, мартенсит отпуска + поры;

б - ПК70Д2-7,2, сорбит зернистый + поры;

в – ПК70Д2-7,4, сорбит зернистый

в)

Основными видами ХТО являются, как и для компактных

сталей, цементация, азотирование, нитроцементация, хромирование и

др. Отличием является

в основном то, что наличие пористости

приводит к повышенной скорости образования слоев. В остальном

(режимы, среды, последующая обработка) пористые стали ничем не

отличаются от компактных. Режимы и твердость поверхности

порошковой стали с удельной плотностью 7,2 г/см

3

после цементации,

азотирования и нитроцементации показаны в табл. 9.

Таблица 9

Химико-термическая обработка порошковой стали

(

γ

≥7,2 г/см

3

) [4]

Процесс

ХТО

Т

ЦЕМ

,

О

С

τ,

час

Толщина

слоя, мм

HRC

30

Цементация

Азотирование

Нитроцементация

950

480-520

540-560

900-950

840-870

6-12

до 80

35-65

2-4

4-5,5

0,6-1,4

0,5-0,7

0,5-0,7

0,7-1,2

0,5-0,7

58-64

Н

µ

=10,5-

11,5 ГПа

Н

µ

=9,5-

10 ГПа

58-64

60-62

Для повышения механических свойств порошковые

конструкционные стали можно подвергать термомеханической

обработке. Термомеханическая обработка (ТМО) – совокупность

выполняемых в различной последовательности операций деформации,

нагрева и охлаждения, в результате которых формирование

окончательной структуры сплава происходит в условиях повышенной

плотности несовершенств кристаллического строения, созданных в

процессе пластической деформации. ТМО целесообразна только в тех

случаях,

когда эффективна термическая обработка, возможны

полиморфные превращения или превращения, связанные с

изменением растворимости одного компонента в другом.

В процессе деформации сталей увеличивается число дефектов

кристаллического строения, изменяется характер их распределения,

измельчаются пластины феррита и цементита. С повышением степени

деформации возрастает плотность дислокаций в ферритных

пластинках и в результате образуется ячеистая структура

. Примерно

то же самое происходит и в аустените, если стали подвергать

деформации в нагретом состоянии. В зависимости от температуры,

при которой протекает пластическая деформация аустенита,

различают низкотемпературную (НТМО) и высокотемпературную

(ВТМО) термомеханическую обработку. В этих случаях

деформируется аустенит в области его стабильного или

метастабильного состояния и возникшие дефекты строения

(

дислокации и субграницы) наследуются мартенситом, образующимся

при последующем охлаждении. Различие температурных условий

деформации обусловливает отличие структуры и свойств стали после

ВТМО или НТМО.