Никишенко С.Л. Нефтегазопромысловое обрудование

Подождите немного. Документ загружается.

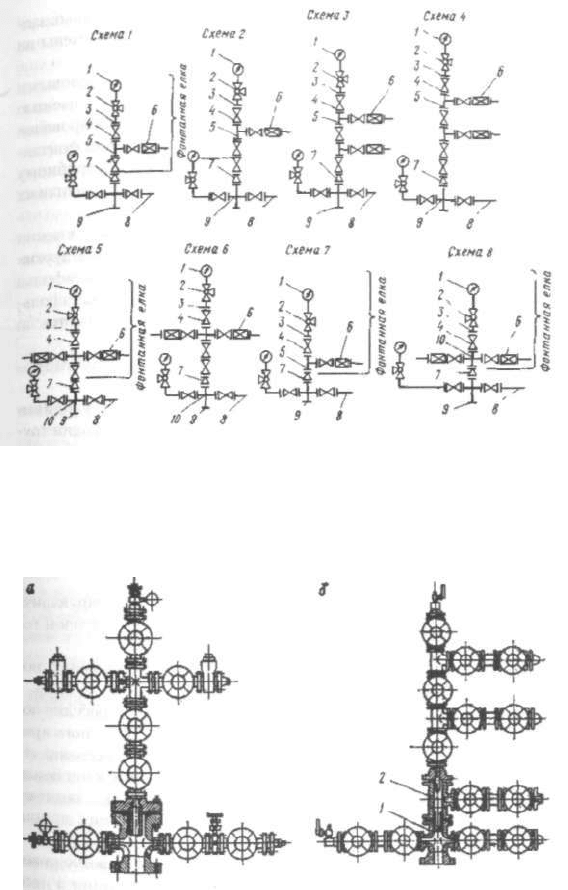

Рис. 4.6. Типовые схемы фонтанных арматур:

1 -манометр; 2 - вентиль; 3 - буферный фланец под манометр;

4 - запорное устройство; 5 - тройник; б - дроссель;

7 - переводник трубной головки; 8 - ответный фланец; 9 - трубная головка;

10 - крестовина елки

Рис. 4.7.Фонтанная арматура:

а - арматура крестовая; б - арматура тройниковая

-131-

задвижки. Это обусловлено большей надежностью примененных зад-

вижек при одновременном обеспечении возможности их смены на

работающей скважине, т.е. без ее остановки.

Фонтанная арматура скважины соединяется с промысловыми

коммуникациями сбора пластовой жидкости или газа с помощью

манифольда, который представляет собой сочетание трубопроводов

и запорных устройств, а иногда и клапанов, обвязывающих фонтан-

ную арматуру. Манифольд служит для подключения к трубному

и затрубному пространствам агрегатов для проведения различных

операций при пуске и эксплуатации скважины.

Манифольды фонтанной арматуры обычных нефтяных скважин

состоят из нескольких задвижек, крестовиков, тройников, и других

элементов. На более ответственных нефтяных скважинах манифольд

состоит из большего числа элементов. Еще более сложны манифоль-

ды для высокодебитных газовых скважин, которые выполняются по

следующим схемам:

Схема 1. Для мало- и среднедебитных скважин, эксплуатирую-

щихся по одному отводу фонтанной елки.

Схема. 2. Для высокодебитных скважин, эксплуатирующихся

только по подъемной колонне труб по двум отводам елки в один тру-

бопровод.

Схема 3. Для скважин с низкими пластовыми давлениями, допус-

кающих отбор газа из затрубного пространства по одному отводу труб-

ной головки в один трубопровод.

Схема 4. Для двухобъектных газовых скважин, эксплуатирующих-

ся по одному отводу фонтанной елки и одному отводу трубной го-

ловки в два шлейфа.

Схема 5. Для двухобъектных газовых скважин, эксплуатирующих-

ся по одному отводу фонтанной елки и одному отводу трубной го-

ловки в два шлейфа.

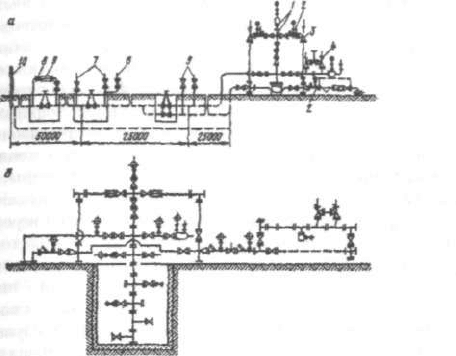

Схема манифольда фонтанной арматуры газовой скважины по-

казана на рис. 4.8, а.

В фонтанной арматуре 1 за катушкой 2 и угловыми регулирую-

щими штуцерами 3 и 4 обе рабочие струны и струны затрубного про-

странства обвязываются манифольдом с задвижками, крестовиками,

тройниками, катушками, КИП, предохранительными клапанами

и продувочно-задавочной линией, состоящей из линий 5 для подклю-

чения агрегатов, сбора глинистого раствора 6, подключения сепара-

тора 7, штуцеров 8, ДИКТа 9 и факельной линии 10.

Манифольд обеспечивает возможность подачи в скважину инги-

битора, глушения с помощью продувочно-задавочной линии и про-

дувки скважины по трубному и затрубному пространствам; проведе-

ния газодинамических исследований; подключения насосных агре-

-132-

Рис. 4.8. Манифольд фонтанной арматуры:

а - манифольд газовой скважины; б - манифольд нефтяной скважины

гатов на достаточном расстоянии от устья; безопасного сжигания газа

и конденсата в факеле; сбора глинистого раствора и других рабочих

жидкостей при освоении, глушении и интенсификации притока жид-

кости к забою

В манифольдах фонтанной арматуры ответственных газовых сква-

жин применяются клапаны-отсекатели, отключающие скважину при

понижении и повышении давления по сравнению с заданным. Схема

манифольда фонтанной скважины показана на рис. 4.8, 6. Арматура

и манифольд газлифтных и нагнетательных скважин собираются из

элементов, часть которых составляет арматуру и манифольд фонтан-

ных скважин.

Вопрос 4.5. Запорные и регулирующие устройства

фонтанной арматуры и манифольда

К запорным устройствам относятся задвижки и краны для пере-

крытия или открывания каналов арматуры и манифольда, к регули-

рующим - сменные штуцеры и вентили для изменения дросселиро-

ванием расхода пластовой жидкости или газа.

В зависимости от схемы фонтанной арматуры или манифольда

число запорных устройств в елке и трубной головке может состав-

лять 10...12, а в манифольде - 15...20 задвижек или кранов.

Аналогичные запорные устройства используются в арматуре газ-

лифтных и нагнетательных скважин.

- 133-

Запорные устройства - задвижки и краны применяемых в фон-

танной арматуре типов широко используются в оборудовании почти

для всех технологических процессов и операций при добыче нефти и

газа, а в несколько измененном виде и при бурении скважин. В част-

ности, они используются в противовыбросовом оборудовании, в ма-

нифольде буровых насосов, в оборудовании для гидроразрыва плас-

та, для кислотной обработки и вообще во всех промывочных агрега-

тах, нефтегазопромысловых коммуникациях и сооружениях для сбо-

ра, разделения, транспорта пластовой жидкости, нефти и газа, для

закачки воды и газа в пласт. Значительная часть этих запорных уст-

ройств применяется в оборудовании для первичной переработки не-

фти и газа и их транспортировки.

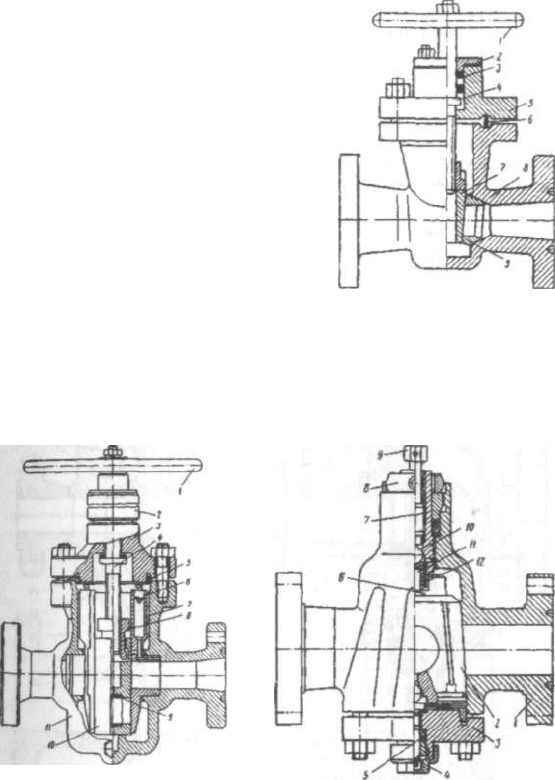

Клиновая задвижка (рис. 4.9) наиболее простая, но имеет суще-

ственные недостатки: в открытом положении клин 7 поднят выше

проходного отверстия, и уплотняющие поверхности клина и кольца

в корпусе практически омываются потоком смеси, идущей из сква-

жины. При этом идет коррозия и эрозия мест уплотнения. Открытая

полость задвижки представляет собой местное сопротивление с рас-

ширением. Здесь образуются вихри и создаются условия для выпа-

дения солей и механических примесей.

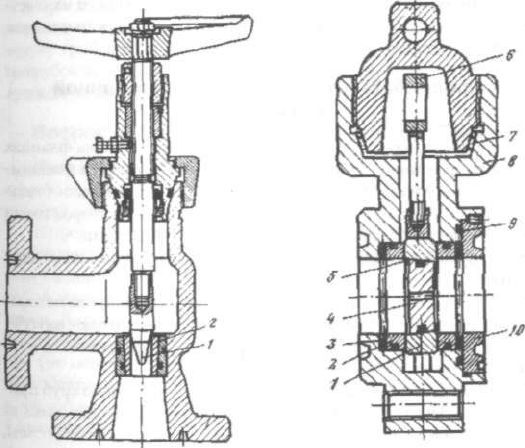

Прямоточная задвижка (рис. 4.10) в закрытом и открытом состо-

янии (в последнем состоянии отверстие устанавливается по оси ка-

нала корпуса) имеет уплотняющие поверхности закрытыми. Две по-

ловинки плашки 10 разжимаются пружинами и прижимаются к кор-

пусу. Канал не изменяет своего диаметра. Задвижка заполнена гус-

тым маслом, а полости 7 - смазкой, которая поступает к местам уп-

лотнения плашек под давлением среды, передаваемым через поршни 6.

Пробковый кран (рис. 4.11) состоит из корпуса 1, конической

пробки 2, крышки 3, через которую проходит регулировочный винт

4, позволяющий регулировать рабочий зазор между ушготнительны-

ми поверхностями корпуса пробки.

Уплотнение регулировочного винта осуществляется манжетами 5,

поджатие которых производится грундбуксой. Управление краном

осуществляется путем поворота пробки 2 (через шпиндель 7 и кулач-

ковую муфту 6) рукояткой 8 до ее упора (рукоятки) в выступы гор-

ловины корпуса.

Для поворота пробки крана рукоятку при необходимости нара-

щивают рукояткой 406 - ЗИП - 4, поставляемой с арматурой. Шпин-

дель уплотняется манжетами, которые поджимаются грундбуксой.

Для отжатия заклиненной пробки и подачи смазки в шпинделе 7

крана предусмотрено устройство, состоящее из толкателя 9 и втулки

(уплотняемой двумя кольцами из маслобензостойкой резины) с вмон-

тированным в нее обратным клапаном 10. Отжатие заклиненной проб-

-134-

ки осуществляется вращением толкате-

ля Осевое усилие на пробку передает-

ся через втулку. Кран работает только

со смазкой.

Смазка выполняет следующие фун-

кции: обеспечивает герметичность зат-

вора крана; облегчает поворот пробки,

создавая постоянную прослойку между

уплотнительными поверхностями кор-

пуса и пробки; предохраняет уплотни-

тельные поверхности от коррозии и из-

носа; предохраняет кран от заедания

и заклинивания. С целью повышения

коррозийной стойкости пробка крана

подвергается сульфацианированию.

Кран смазывается через 40-50 цик-

лов работы смазкой ЛЗ-162 или через

150-180 циклов смазкой «Арматол-

238».

Рис. 4.9. Клиновая задвижка:

/ - маховик; 2 - крышка манжеты;

3 - манжета; 4 - шпиндель и его

бурт осевой опоры; 5 - крышка

задвижки; 6 - прокладка; 7 - клин;

8 - корпус; 9 - кольцо

Рис. 4.10. Прямоточная

задвижка:

- маховик; 2 - корпус подшипника:

-> - крышка задвижки; 4 - шпиндель;

5 - прокладка; б - поршень;

7 - шека корпуса; 8 - гайка плашек;

9 - втулка; 10 - плашка; 11 - корпус

Рис. 4.11. Пробковый кран:

1 - корпус; 2 - конус; 3 - крышка;

4 - регулирующий винт; 5 - манжеты;

6 - кулачковая муфта для проворота конуса

шпинделем; 7 - шпиндель; 8 - рукоятка;

9 - нажимной болт для подачи смазки;

10 - обратный клапан;

11 и 12 - ограничитель и пружина клапана

135

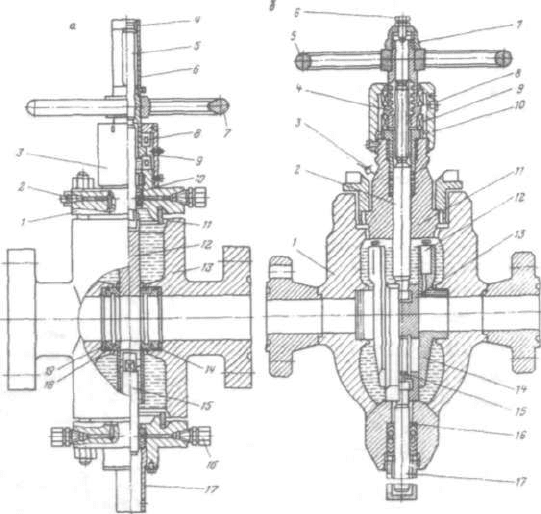

Прямоточные задвижки типа ЗМС1 с принудительной подачей

смазки с ручным управлением с условным проходом 65,80,100 и 150 мм,

рассчитанные на давление 21 и 35 МПа, состоят из корпуса, седла

входного, шпинделя, маховика, гайки ходовой, крышки подшипни-

ков, гайки нажимной, кольца нажимного, манжет, крышки, пружин

тарельчатых, клапана нагнетательного, седла выходного, шибера. Гер-

метичность затвора обеспечивается созданием необходимого удель-

ного давления на уплотняющих поверхностях шибера и седел. Пред-

варительное удельное давление создается тарельчатыми пружинами.

Рис. 4.12. Прямоточные задвижки типов ЗМС1 (а) и ЗМАД (б)

с ручным управлением:

а: 1 - крышка; 2 - разрядная пробка; 3 - крышка подшипника; 4 - регулировочная

шайба; 5 - шпиндель; 6 - верхний кожух; 7 - маховик 8 - упорный шарикоподшипник;

9 - ходовая гайка; 10 - узел сальника; 11 - прокладка; 12 - шибер; 13 - корпус;

14 - выходное седло; 15 - шток; 16 - нагнетательный клапан; 17 - нижний кожух;

18 - входное седло; 19 ~ тарельчатая пружина; б: 1 - корпус; 2 - шпиндель;

3 - обратный клапан для смазки узла сальника; 4 ~ ходовая гайка;

5 -маховик; 6 - винт; 7 - кожух; 8 ~ масленка; 9 - упорный шариковый подшипник;

10 - крышка подшипников; 11 - корпус сальника; 12 - поршенек; 13 - плашка;

14 - направляющие щеки; 15 - фторопластовая втулка; 16 - манжеты;

17 - уравновешивающий шток

136-

В настоящее время вместо задвижек ЗМС1 (см. рис. 4.12, а) выпуска-

ются модернизированные задвижки типа ЗМ и ЗМС.

Прямоточная задвижка типа ЗМАД, рассчитанная на давление

70 МПа, с автоматической подачей смазки и ручным управлением

(рис.4.12, б) состоит из корпуса, двух седел (щек), шибера, выпол-

ненного в виде двух плашек, шпинделя, уравновешивающего штока,

корпуса сальника, ходовой гайки с трапецеидальной резьбой, упор-

ных подшипников, крышки подшипника, маховика, кожуха.

Особенность задвижки - наличие системы автоматической пода-

чи смазки в затвор, состоящий из полости, поршеньков, системы ка-

налов, которые связывают полость с кольцевой канавкой на уплот-

нительной поверхности щеки и обратными клапанами, расположен-

ными снаружи корпуса и предназначенными для периодического (че-

рез каждые 10...15 циклов работы задвижки) нагнетания смазки

в полость.

Регулируемые штуцеры (рис. 4.13) позволяют бесступенчато ре-

гулировать давление на выкиде фонтанной скважины за счет осевого

перемещения шпинделя штуцера с насадкой, входящей в гнездо.

Рис. 4.14. Быстросменный штуцер:

1- обойма; 2,9 - уплотнительные

кольца; 3- пружина; 4 - дроссель;

j 4.13. Регулируемый штуцер 5 - уплотнение дросселя; 6 - винт;

' - сменная насадка; 2- втулка 7 - проточка; 8 - корпус; 10 - кольцо

-137-

Из-за переменного профиля насадки площадь кольцевого отверстия

между гнездом и насадкой при перемещении шпинделя меняется

в пределах от 3 до 35 мм, что и позволяет регулировать расход жид-

кости или газа. Штуцер рассчитан на рабочее давление до 70 МПа.

Масса штуцера около 80 кг.

Для облегчения управления штуцерами и для возможности теле-

управления они оснащаются приводом.

При агрессивных средах и больших расходах жидкости или газа

насадка шпинделя и гнездо штуцера быстро изнашиваются. Для по-

вышения износостойкости этих деталей они изготавливаются из спе-

циальных композитных материалов. Однако и это не исключает не-

обходимости в частых сменах регулируемого штуцера. Поэтому

в подобных условиях применяются сменные, втулочные штуцеры

с разными диаметрами отверстий, которые при износе поверхности

отверстия снимаются с фонтанной арматуры и заменяются новыми.

Смена обычного втулочного штуцера трудоемка и длительна. Для

облегчения и ускорения этой операции применяются быстросменные

штуцеры (рис. 4.14). За счет использования сменных втулок с отвер-

стиями диаметром 5, 8, 10, 15, 20, 25, 30 мм и возможности их быст-

рой смены можно ступенчато регулировать расход жидкости или газа.

Штуцер рассчитан на рабочее давление 70 МПа.

Вопрос 4.6. Монтаж и демонтаж фонтанной

арматуры

Фонтанная арматура представляет собой соединение на фланцах

различных тройников, крестовиков и запорных устройств (задвиж-

ки или краны). Между фланцами для уплотнения укладывают сталь-

ное кольцо из специальной малоуглеродистой стали, которое имеет

овальное сечение. Фланцевые соединения крепят болтами.

Колонну насосно-компрессорных труб спускают с помощью двух

элеваторов.

При свинчивании и развинчивании труб вручную широко исполь-

зуют элеваторы конструкции Халатяна. Элеваторы надевают на муф-

ту трубы и подвешивают к крюку штропами. Перед свинчиванием

резьбу труб смазывают.

Для облегчения и ускорения операций по свинчиванию труб при-

меняют комплекс механизмов АПР. В этот комплекс входят автомат

с электроприводом, снабженным реверсивным переключателем,

и инструменты новой конструкции (элеватор, трубные ключи и др.).

При работе с комплексом АПР используют один элеватор ЭГ, по-

стоянно подвешенный на крюке, что значительно облегчает работу.

Перед спуском колонны труб автомат АПР центрируют, закрепляют

-138-

на колонном фланце, и в него вставляют клиновую подвеску. Указан-

ный автомат не приспособлен для работы в скважинах, оборудован-

ных погружными электроцентробежными насосами. Заключительные

операции при спуске колонны труб зависят от способа подвески труб

Н

а устье.

При подвеске труб на резьбе воздушного тройника необходимо:

- присоединить подъемный патрубок к центральной задвижке или

переводной катушке;

- поднять с пола воздушный тройник с переводной катушкой или

центральной задвижкой и навинтить на колонну труб, а затем поса-

дить их на крестовик трубной головки;

- соединить воздушную линию с задвижкой воздушного тройника;

- отсоединить подъемный патрубок, снять и опустить на мостки;

- зацепить елку арматуры канатным стропом, поднять и устано-

вить на центральную задвижку или переводную катушку;

- соединить елку арматуры болтами с центральной задвижкой или

переводной катушкой;

- соединить выкиды арматуры.

При подвеске труб на фланце-планшайбе к ней присоединяют

подъемный патрубок. Поднимая планшайбу, ее навинчивают на ко-

лонну труб и ставят на крестовик. Затем отсоединяют подъемный

патрубок и устанавливают елку арматуры вместе с переводной ка-

тушкой на крестовик

Вопрос 4.7. Эксплуатация фонтанной арматуры

Фонтанную арматуру можно монтировать на устье скважины ав-

томобильными кранами, а также при помощи талевого механизма,

лебедки или подъемника.

В процессе эксплуатации арматуры с прямоточными задвижками

требуется через 2...3 месяца смазывать подшипники шпинделя жиро-

вым солидолом Ж (предыдущее обозначение УС). Он представляет

собой мягкую маслянистую мазь от светло- до темно-коричневого

цвета. Дисперсионной средой являются индустриальные масла, за-

густителем - гидратированные кальциевые мыла естественных жи-

ров (не менее 11%), а добавкой - вода (до 3%). Необходимо также

через штуцер в днище корпуса задвижки в соответствии с инструк-

цией набивать в корпус задвижки уплотнительную смазку Л 3-162 или

«Арматол-238».

Вопрос 4.8. Ремонт фонтанной арматуры

Фонтанная арматура подвергается истирающему действию песка,

выносимого вместе с нефтью, газом и водой. Наибольшее истирание

-139-

происходит в тройниках фонтанной елки в запорных устройствах. От-

дельные изношенные задвижки меняют непосредственно на устье сква-

жины. Фонтанная арматура целиком должна подвергаться периоди-

ческой ревизии независимо от того, наблюдались ли неисправности

в процессе эксплуатации или она работала надежно. Ревизию и ремонт

арматуры производят в мастерских, разбирая ее на отдельные узлы

и детали. Разборка фланцевой арматуры не представляет трудностей,

так как болты, скрепляющие фланцы, отвинчиваются сравнительно лег-

ко. Болты с забитыми резьбами могут быть срезаны. Затруднения вы-

зывает разборка резьбовой арматуры. Отвинчивают ее либо вручную

двумя цепными ключами, либо с помощью лебедки, оцинкованный

канат которой крепят к плечу шарнирного ключа, применяемого для

бурильных труб. Канат проходит через направляющий ролик, фонтан-

ную елку не кладут на подставки, а крепят болтами фланцы крышек

резьбовых задвижек к фланцу упора. Упор состоит из крестовика, на-

винченного на муфту трубы, которая прочно заделана в бетонном ос-

новании с таким расчетом, чтобы верхний фланец крестовика находил-

ся на высоте 0,7 м от пола. Отверстия в верхнем фланце просверлены

таким образом, что позволяют крепить арматуру разных типоразме-

ров. Боковые отводы крестовика служат поддержкой для ремонтируе-

мых задвижек, которые привинчивают к отводам при помощи корот-

ких патрубков. После разборки фонтанную елку моют и осматривают

отдельные детали. Детали с трещинами, промывами и с сильно утон-

ченными в результате эрозии стенками выбраковывают.

Наиболее сложные детали для ремонта - задвижки. Прежде все-

го проверяют легкость их открывания и закрывания. Затем разбира-

ют крышку, извлекают маховик вместе со штоком (шпинделем) и за-

порным органом, клином, плашками, клапаном или пробкой и прове-

ряют состояние уплотняющих поверхностей. Многие задвижки на

протяжении всего межремонтного периода находятся в одном и том

же положении (открыты или закрыты). При работе таких задвижек

без утечек достаточно визуального осмотра деталей перед сборкой

и замены сальников. Если на уплотнительных поверхностях имеют-

ся изношенные участки, их шлифуют. Износ глубиной до 0,1 мм лик-

видируют притиркой, которую производят с помощью паст. Разли-

чают грубую, среднюю и тонкую пасты. Тонкой пастой завершают при-

тирку. Качество притирки определяют испытанием «на краску». Из-

нос дефектных задвижек устанавливают обмером и восстанавливают

наплавкой с последующей механической обработкой для получения

первоначальных размеров и чистоты поверхности. Так ремонтируют

запорное устройство и корпус.

Уплотняющие поверхности перед сборкой притирают. Часто за-

порные устройства бывают изношены настолько, что их заменяют

-140-