Мутылина И.Н. Судостроительные материалы

Подождите немного. Документ загружается.

калки увеличивает количество остаточного аустенита, что снижает твердость стали, приво6

дит к сильному росту зерна и увеличению деформации обрабатываемых изделий.

Продолжительность нагрева при аустенитизации стали должна обеспечить прогрев из6

делия по сечению и завершение фазовых превращений, но не должна быть слишком боль6

шой, чтобы не вызвать роста зерна и обезуглероживание поверхностных слоев стали.

Общая продолжительность нагрева τ

общ

= τ

с.п.

+ τ

и.в.

, где τ

с.п.

– продолжительность сквоз6

ного прогрева до заданной (конечной) температуры, обусловлена формой и размером изде6

лий, их расположением, типом печи, составом и свойствами стали и т. д.; τ

и.в.

– продолжи6

тельность изотермической выдержки при данной температуре, которая не зависит от формы

и размера изделия и определяется только составом и исходным состоянием стали.

Фасонный инструмент и детали машин сложной формы при нагреве под закалку для

уменьшения деформации рекомендуется предварительно подогревать в печи при 400-600°С.

Выбор среды для нагрева при термической обработке. При нагреве взаимодействие печ6

ной атмосферы с поверхностью нагреваемого изделия приводит к окислению и обезуглеро6

живанию стали. Для предохранения изделий от окисления и обезуглероживания в рабочее

пространство печи вводят защитную газовую среду (контролируемые атмосферы). В послед6

ние годы все шире применяют нагрев в вакууме (обычно 10-10

-1

Па, но иногда до 10

-2

-10

-4

Па), особенно для нержавеющих, жаропрочных, шарикоподшипниковых и других специаль6

ных сталей и сплавов.

Режущие инструменты, а также детали машин небольших размеров чаще нагревают в

расплавленных солях, обычно используют хлористые соли (70 % ВаС1

2

и 30 % NaCl и др.),

так как при нагреве в углекислых солях, содержащих кислород, возможны окисление и

обезуглероживание.

Охлаждающие среды для закалки. Охлаждение при закалке должно обеспечивать полу6

чение структуры мартенсита в пределах заданного сечения изделия и не должно вызывать за6

калочных дефектов: трещин, деформаций, коробления и высоких растягивающих остаточных

напряжений в поверхностных слоях.

Наиболее желательна высокая скорость охлаждения (выше критической скорости закал6

ки) в интервале температур А

1

– Мн для подавления распада переохлажденного аустенита в

области перлитного и промежуточного превращения и замедленное охлаждение в интервале

температур мартенситного превращения М

н

– М

к

. Высокая скорость охлаждения в мартенсит6

ном интервале температур ведет к резкому увеличению уровня остаточных напряжений и

даже к образованию трещин. В то же время слишком медленное охлаждение в интервале

температур М

н

– М

к

может привести к частичному отпуску мартенсита и увеличению количе6

ства остаточного аустенита вследствие его стабилизации, что снижает твердость стали.

Обычно для закалки используют воду, водные растворы солей и щелочей, масла. При за6

калке углеродистой и некоторых низколегированных сталей, имеющих малую устойчивость

переохлажденного аустенита, в качестве охлаждающей среды применяют воду и водные

растворы NaCl или NaOH.

Вода как охлаждающая среда имеет существенные недостатки: высокая скорость охла6

ждения в области температур мартенситного превращения нередко приводит к образованию

закалочных дефектов; с повышением температуры резко ухудшается закалочная способ6

ность.

Для легированных сталей, обладающих высокой устойчивостью переохлажденного

аустенита при закалке, применяют минеральное масло (чаще нефтяное). Масло как закалоч6

ная среда имеет ряд преимуществ: небольшую скорость охлаждения в мартенситном интер6

вале температур, что уменьшает возникновение закалочных дефектов, постоянство зака6

ливающей способности в широком интервале температур среды (20-150°С). Перепад темпе6

ратур между поверхностью и центром изделия при закалке в масле меньше, чем при охла6

ждении в воде. К недостаткам следует отнести повышенную воспламеняемость (температура

вспышки 165-300°С), недостаточную стабильность и низкую охлаждающую способность в

41

области температур перлитного превращения, образование пригара на поверхности изделий,

а также повышенную стоимость. Температуру масла при закалке необходимо поддерживать

в пределах 60-90°С, когда его вязкость оказывается минимальной.

Важнейшими характеристиками стали являются закаливаемость и прокаливаемость.

Под закаливаемостью понимают способность стали повышать твердость в результате

закалки. Закаливаемость стали определяется в первую очередь содержанием в стали углеро6

да. Чем больше в мартенсите углерода, тем выше его твердость. Легирующие элементы ока6

зывают относительно небольшое влияние на закаливаемость.

Под прокаливаемостью понимают способность стали получать закаленный слой с мар6

тенситной или троосто-мартенситной структурой и высокой твердостью на ту или иную глу6

бину. Прокаливаемость определяется критической скоростью охлаждения, зависящей от со6

става стали. Если действительная скорость охлаждения в сердцевине изделия будет превы6

шать критическую скорость закалки, то сталь получит мартенситную структуру по всему се6

чению и тем самым будет иметь сквозную прокаливаемость.

Если действительная скорость охлаждения в сердцевине будет меньше критической ско6

рости закалки, то изделие прокалится только на некоторую глубину и прокаливаемость будет

неполной. В этом случае в сердцевине произойдет распад аустенита с образованием пластин6

чатой феррито-карбидной структуры (троостита, сорбита или перлита).

За глубину закаленного слоя условно принимают расстояние от поверхности до полумар6

тенситной зоны (50 % мартенсита + 50 % троостита). Часто прокаливаемость определяют по

глубине закаленного слоя со структурой 95 % мартенсита.

Легированные стали вследствие более высокой устойчивости переохлажденного аусте6

нита и соответственно меньшей критической скорости охлаждения прокаливаются на

большую глубину, чем углеродистые. Сильно повышают прокаливаемость марганец, хром,

молибден и малые присадки бора. Прокаливаемость особенно возрастает при одновременном

введении в сталь нескольких легирующих элементов. Кобальт, повышая критическую ско6

рость закалки, уменьшает прокаливаемость стали.

Устойчивость переохлажденного аустенита повышается, а критическая скорость закалки

уменьшается только при том условии, если легирующие элементы растворены в аустените. В

случае если они не растворены в аустените и находятся в виде избыточных частиц (карбидов,

карбонитридов, нитридов, и тому подобных фаз), то они не повышают устойчивость аусте6

нита, а могут ее и уменьшить, так как карбиды служат готовыми зародышами, облегчающи6

ми распад аустенита. Карбиды (карбонитриды) титана, ниобия и ванадия при нормально при6

нятом нагреве под закалку обычно не растворяются в аустените и понижают прокаливае6

мость.

Сильно влияет на прокаливаемость величина зерна аустенита. В углеродистой стали при

укрупнении зерна от балла 8 до 1-2 глубина закаленного слоя возрастает в 2-3 раза. Поэтому

повышение температуры и увеличение длительности нагрева приводят к росту величины

прокаливаемости.

Легирующие элементы, присутствующие в виде карбидов, не только создают дополни6

тельные центры, способствующие распаду аустенита, но и измельчают его зерно. Это также

увеличивает критическую скорость закалки и уменьшает прокаливаемость.

При сквозной закалке свойства стали и, в частности, твердость по всему сечению изде6

лия одинаковы. При несквозной закалке изменение структуры стали по сечению способству6

ет соответствующим изменениям свойств.

Способы закалки

Наиболее широкое применение получила закалка в одном охладителе. Такую закалку

называют непрерывной. Охлаждение при непрерывной закалке осуществляется погружением

закаливаемой детали в жидкую среду (воду или масло), имеющую температуру 20-25°С. Од6

42

нако в некоторых случаях для уменьшения деформации (коробления) деталей или для

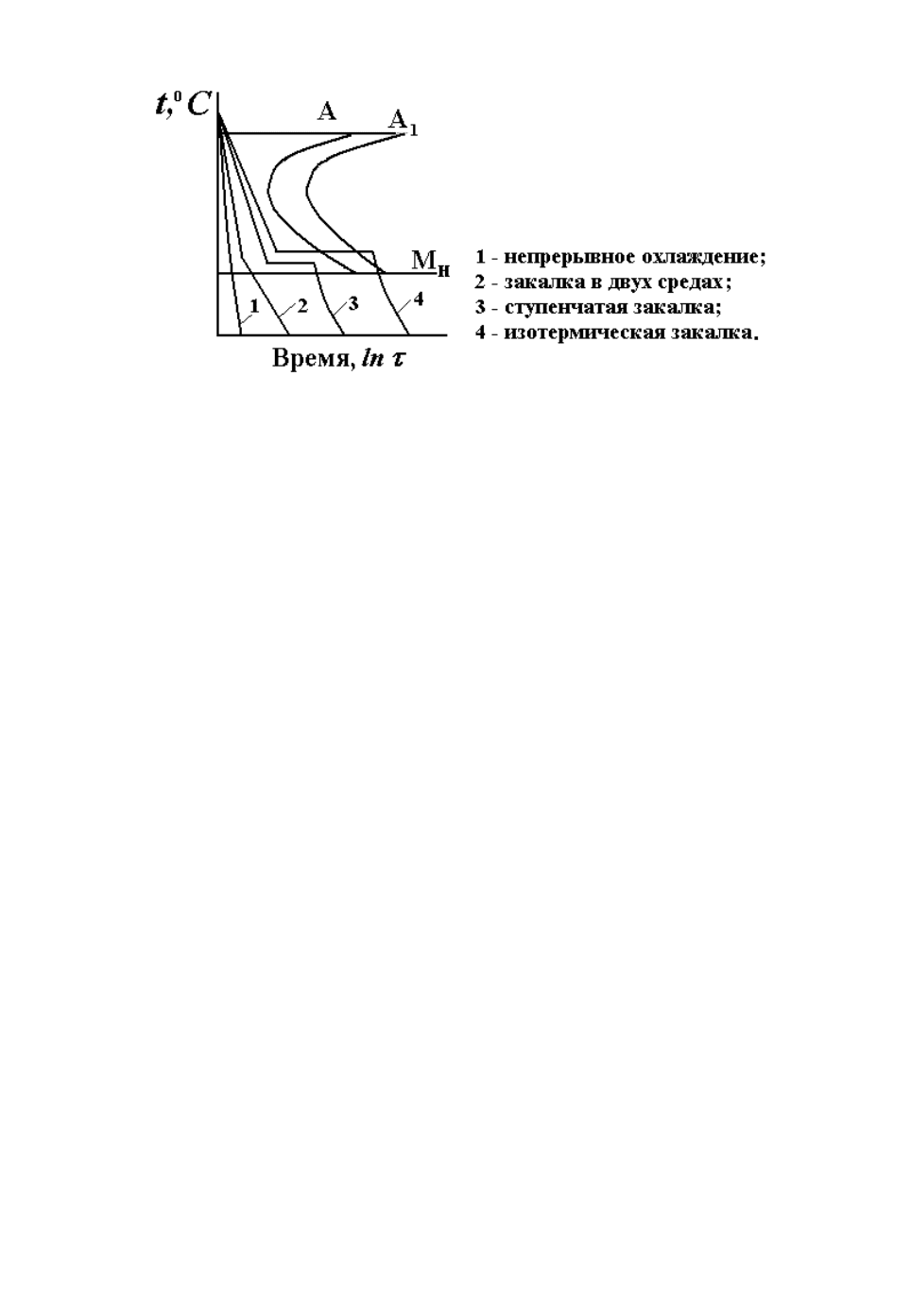

предотвращения образования трещин условия охлаждения усложняют (рис. 21).

Рис. 21. Способы охлаждения при закалке сталей

Закалка в двух средах. Изделие, закаливаемое по этому способу, сначала быстро охла6

ждают в воде до температуры несколько выше точки М

н

, а затем быстро переносят в масло

или на воздух. В результате охлаждения во второй закалочной среде уменьшаются внутрен6

ние напряжения, которые возникли бы при быстром охлаждении в одной среде (воде), в том

числе и в области температур мартенситного превращения.

Ступенчатая закалка. При выполнении закалки по этому способу сталь после нагрева

до температуры закалки охлаждают в среде, имеющей температуру несколько выше точки

М

н

(обычно 150-200°С), и выдерживают в ней сравнительно короткое время. Затем изделие

охлаждают до комнатной температуры на воздухе.

В результате выдержки в закалочной среде достигается выравнивание температуры по

всему сечению изделия, но эта выдержка должна быть ограничена и не должна вызывать

превращения аустенита с образованием бейнита. Мартенситное превращение протекает при

охлаждении на воздухе, но менее полно, чем при непрерывной закалке, вследствие чего

сталь сохраняет больше остаточного аустенита.

При ступенчатой закалке уменьшаются объемные изменения вследствие присутствия

большего количества остаточного аустенита и возможности самоотпуска мартенсита. В ре6

зультате того, что мартенситное превращение протекает почти одновременно во всех

участках изделия, уменьшается возможность коробления и опасность появления трещин.

Ступенчатую закалку применяют обычно при термической обработке инструментов не6

большого сечения из низко- и среднелегированных сталей.

Изотермическая закалка. Закалку по этому способу выполняют так же как и ступенча6

тую, но предусматривается более длительная выдержка выше точки М

н

. При выдержке

происходит распад аустенита с образованием бейнита. Для углеродистых сталей изотермиче6

ская закалка не дает существенного повышения механических свойств по сравнению с полу6

чаемыми обычной закалкой и отпуском.

У большинства легированных сталей распад аустенита в промежуточной области не

идет до конца. Если аустенит, не распавшийся при изотермической выдержке, не претерпева6

ет мартенситного превращения при дальнейшем охлаждении, то сталь получает структуру

бейнита и 10-20 % остаточного аустенита, обогащенного углеродом. При такой структуре до6

стигается высокая прочность при достаточной вязкости. Для многих сталей изотермическая

закалка обеспечивает значительное повышение конструктивной прочности.

Если же большая часть аустенита, не распавшегося после окончания промежуточного

превращения, при последующем охлаждении претерпевает мартенситное превращение, то

после изотермической закалки резко снижается пластичность.

43

Конструкционные легированные стали (0,3-0,5 % С) приобретают оптимальные механи6

ческие свойства в результате изотермической закалки с выдержкой в нижней части промежу6

точной зоны изотермического распада аустенита (несколько выше точки М

н

). Повышение

температуры изотермической выдержки в промежуточной зоне снижает пластичность и вяз6

кость. Продолжительность выдержки в закалочной среде зависит от устойчивости аустенита

при температурах выше точки М

н

.

В качестве охлаждающей среды при ступенчатой и изотермической закалках чаще при6

меняют расплавленные соли в интервале температур 150-500°С, а также расплавленные ще6

лочи.

Поверхностная закалка стали

При поверхностной закалке на заданную глубину закаливается только поверхностный

слой, тогда как сердцевина изделия остается незакаленной.

Основное назначение поверхностной закалки: повышение твердости, износостойкости и

предела выносливости обрабатываемого изделия. Сердцевина изделия остается вязкой и вос6

принимает ударные нагрузки. В практике более часто применяют поверхностную закалку с

индукционным нагревом током высокой частоты (т.в.ч.).

Индукционный нагрев происходит вследствие теплового действия тока, индуктируемого

в изделии, помещенном в переменное магнитное поле. Для нагрева изделие устанавливают в

индуктор, представляющий собой один или несколько витков пустотелой водоохлаждаемой

медной трубки или шины. Переменный ток, протекая через индуктор, создает переменное

магнитное поле. В результате индукции в поверхностном слое возникают вихревые токи, и в

слое обрабатываемого изделия происходит выделение тепла. Плотность индуктированного

переменного тока по сечению проводника (нагреваемого изделия) неодинакова. Ток прохо6

дит в основном в поверхностном слое проводника. Это явление называется поверхностным

эффектом.

Структура поверхностного слоя состоит из мартенсита и переходной зоны мартенсит –

феррит. При необходимости повышения прочности сердцевины деталь перед поверхностной

закалкой подвергают нормализации или улучшению.

Выбор оптимальной толщины упрочняемого слоя определяется условиями работы дета6

ли. Когда изделие работает только на износ или в условиях усталости, толщину закаленного

слоя чаще принимают 1,5-3,0 мм; в условиях высоких контактных нагрузок и возможной

перешлифовки 4-5 мм. В случае особо больших контактных нагрузок (например, для валков

холодной прокатки) толщина закаленного слоя достигает 10-15 мм и выше.

После закалки с индукционным нагревом изделия подвергают низкому отпуску при 160-

200°С.

Поверхностной индукционной закалке подвергают углеродистые стали с 0,4-0,5 % С, ко6

торые после закалки имеют высокую твердость (HRC 55-62) и сопротивляемость износу,

реже – легированные (например, 35Х, 40Х, 45Х, 40ХН, 40ХНМ).

Индукционный нагрев позволяет сократить длительность термической обработки, полу6

чать изделия без окалины, что уменьшает величину припуска на дальнейшую обработку, и

уменьшить деформацию и коробление изделий в процессе термической обработки. Индукци6

онная закалка создает условия для автоматизации процесса и обеспечивает возможность вы6

полнения термической обработки непосредственно в поточной линии механической обра6

ботки без разрыва технологического цикла. Особенно эффективен этот метод для серийного

и массового производств.

Обработка стали холодом

В закаленной стали, содержащей более 0,4-0,5 % С, всегда присутствует остаточный

аустенит, поскольку температура окончания мартенситного превращения (М

к

) лежит ниже

44

нуля. В результате самопроизвольного превращения в мартенсит аустенит понижает

твердость, износостойкость и нередко приводит к изменению размеров деталей,

Для уменьшения количества остаточного аустенита в закаленной стали применяют обра6

ботку холодом, предложенную металловедом А.П. Гуляевым в 1937 году. Обработка холо6

дом заключается в охлаждении закаленной стали до температур ниже нуля. Понижение тем6

пературы до точки М

к

(минус 30-70°С) для большинства сталей вызывает превращение оста6

точного аустенита в мартенсит, что повышает твердость сталей с 0,8-1,1 % С на HRC 1-3.

Одновременно возрастают напряжения, поэтому изделия охлаждают медленно и сразу после

обработки холодом подвергают отпуску.

Выдержка закаленной стали при комнатной температуре до глубокого охлаждения в

течение более 3-6 ч стабилизирует аустенит, вследствие этого он менее полно превращается

в мартенсит при дальнейшем охлаждении и уменьшает эффект обработки холодом.

Обработку холодом используют для стабилизации размеров деталей приборов, при тер6

мической обработке цементованных изделий из высоколегированных сталей, а также не6

ржавеющих сталей и для восстановления изношенных деталей.

Отпуск заключается в нагреве закаленной стали до температуры ниже Ac

1

, выдержке

при заданной температуре и последующем охлаждении с определенной скоростью. Отпуск

является окончательной операцией термической обработки, в результате которого сталь по6

лучает требуемые механические свойства.

Кроме того, отпуск полностью или частично устраняет внутренние напряжения, возни6

кающие при закалке. Эти напряжения снимаются тем полнее, чем выше температура отпус6

ка. Наиболее интенсивно напряжения снижаются в результате выдержки при 600°С в тече6

ние 15-30 мин. После выдержки в течение 1,5 ч напряжения снижаются до минимальной ве6

личины, которая может быть достигнута отпуском при данной температуре.

Скорость охлаждения после отпуска оказывает большое влияние на величину остаточ6

ных напряжений. Чем медленнее охлаждение, тем меньше остаточные напряжения. Охла6

ждение после отпуска на воздухе дает напряжения на поверхности изделия в 7 раз меньшие,

а в масле в 2,5 раза меньшие по сравнению с напряжениями при охлаждении в воде.

По этой причине изделия сложной формы во избежание их коробления после отпуска

при высоких температурах следует охлаждать медленно, а изделия из легированных сталей,

склонных к обратимой отпускной хрупкости, после отпуска при 500-650°С во всех случаях

следует охлаждать быстро.

Основное влияние на свойства стали оказывает температура отпуска. В зависимости от

температуры различают низкий, средний и высокий отпуск.

Низкотемпературный (низкий) отпуск проводят при нагреве до 250°С. При этом снижа6

ются закалочные напряжения, мартенсит закалки превращается в мартенсит отпуска, повы6

шается прочность и немного улучшается вязкость без заметного снижения твердости. Зака6

ленная сталь (0,6-1,3 % С) после низкого отпуска сохраняет твердость в пределах HRC 58-63,

а следовательно, высокую износостойкость. Однако такое изделие (если оно не имеет вязкой

сердцевины) не выдерживает значительных динамических нагрузок.

Низкотемпературному отпуску подвергают режущий и мерительный инструмент из уг6

леродистых и низколегированных сталей, а также детали, претерпевшие поверхностную за6

калку, цементацию, цианирование или нитроцементацию. Продолжительность отпуска со6

ставляет обычно 1-2,5 ч, а для изделий больших сечений и измерительных инструментов на6

значают более длительный отпуск.

Среднетемпературный (средний) отпуск выполняют при 350-500°С и применяют глав6

ным образом для пружин и рессор, а также для штампов. Такой отпуск обеспечивает высокие

пределы упругости и выносливости и релаксационную стойкость. Структура стали после

среднего отпуска – троостит отпуска или троосто-мартенсит, твердость стали HRC 40-50.

Охлаждение после отпуска при 400-450°С следует проводить в воде, что способствует об6

45

разованию на поверхности сжимающих остаточных напряжений, которые увеличивают пре6

дел выносливости пружин.

Высокотемпературный (высокий) отпуск проводят при 500-680°С. Структура стали по6

сле высокого отпуска – сорбит отпуска. Закалка с высоким отпуском (по сравнению с норма6

лизацией или отжигом) весьма сильно одновременно повышает временное сопротивление,

предел текучести, относительное сужение и особенно ударную вязкость. Термическую обра6

ботку, состоящую из закалки и высокого отпуска, называют улучшением.

Улучшению подвергают среднеуглеродистые (0,3-0,5 % С) конструкционные стали, к

которым предъявляются высокие требования по пределу выносливости и ударной вязкости.

Улучшение значительно повышает конструктивную прочность стали, уменьшая чув6

ствительность к концентраторам напряжений, увеличивая работу развития трещин и снижая

температуру порога хладноломкости. Однако износостойкость улучшенной стали вследствие

ее пониженной твердости не высокая.

Отпуск при 550-600°С в течение 1-2 ч почти полностью снимает остаточные напряже6

ния, возникшие при закалке. Длительность высокого отпуска составляет 1,0-6 ч в зависимо6

сти от габаритов изделия.

Вопросы для самоконтроля

1. Какие существуют разновидности отжига 1 рода?

2. Для чего проводят отжиг 2 рода?

3. Что такое нормализация и каково ее назначение?

4. Что такое закалка?

5. Как определяется время нагрева заготовки?

6. С какой целью применяют защитные газовые среды?

7. Что такое закаливаемость?

8. Что понимают под прокаливаемостью сталей?

9. Какие охлаждающие среды применяют при закалке?

10. Какие существуют способы закалки?

11. Какие стали после закалки подвергаются обработке холодом?

12. Какие существуют виды отпуска?

13. В чем заключается основное назначение различных видов отпуска?

14. Какую термическую обработку называют улучшением?

46

Глава 6. ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА

Химико-термической обработкой называется термическая обработка, заключающаяся в

сочетании термического и химического воздействия с целью изменения состава, структуры и

свойств поверхностного слоя сплава.

При химико-термической обработке происходит поверхностное насыщение соответству6

ющим элементом (C, N, Al, Cr, Si) путем его диффузии в атомарном состоянии из внешней

среды (твердой, газовой, жидкой) при высокой температуре.

Химико-термическая обработка включает три последовательные стадии:

1. Диссоциация – выделение насыщающего элемента в активном атомарном состоянии в

результате разложения исходных веществ: 2СО↔СО

2

+C; 2NH

3

↔3H

2

+2N и т.д. Степень рас6

пада молекул газа (%) называют степенью диссоциации;

2. Адсорбция – захват (поглощение) поверхностью металлов свободных атомов насыща6

ющего элемента;

3. Диффузия – проникновение насыщающего элемента в глубь металла.

При насыщении неметаллами (углеродом, азотом) диффузия протекает быстрее, чем при

насыщении металлами, образующими твердые растворы замещения. Поэтому при диффу6

зионном насыщении металлами (диффузионной металлизации) процесс ведут при более вы6

соких температурах и более длительно, получая при этом меньшую толщину слоя, чем при

насыщении азотом и особенно углеродом.

При определении толщины диффузного слоя (глубины диффузии), полученного при на6

сыщении сплава тем или другим элементом, обычно указывается не полная толщина слоя с

измененным составом, а только глубина до определенной твердости или структуры (эффек

тивная толщина).

Толщина диффузионного слоя в зависимости от продолжительности процесса при дан6

ной температуре обычно выражается параболической зависимостью, с течением времени

скорость увеличения толщины слоя непрерывно уменьшается. Чем выше температура, тем

больше толщина слоя за данный отрезок времени. Толщина диффузного слоя при прочих

равных условиях тем больше, чем выше концентрация диффундирующего элемента на по6

верхности металла.

Цементация

Цементацией называется процесс насыщения поверхностного слоя углеродом. Цемента

цию с последующей закалкой и низким отпуском применяют для повышения работоспособ6

ности деталей машин (шестерни, зубчатые муфты, втулки, пальцы), испытывающих в про6

цессе эксплуатации статические, динамические и переменные нагрузки и подверженных из6

нашиванию.

Для цементации обычно используют низкоуглеродистые стали, содержащие 0,1-0,25 %

С. Для крупных габаритных деталей применяют стали с более высоким содержанием углеро6

да (0,2-0,3 %). Выбор таких сталей необходим для того, чтобы сердцевина изделия, не насы6

щающаяся углеродом при цементации, сохраняла высокую вязкость после закалки.

Для цементации детали поступают после механической обработки нередко с припуском

на шлифование 0,05-0,10 мм. Во многих случаях цементации подвергается лишь только

часть деталей, тогда участки, не подлежащие упрочнению, защищают тонким слоем меди

(0,02-0,04 мм) или изолируют специальными обмазками.

После медленного охлаждения в структуре цементованного слоя можно различить (от

поверхности к сердцевине) три зоны: заэвтектоидную, состоящую из перлита и вторичного

цементита, образующего сетку по бывшему зерну аустенита; эвтектоидную – из одного пла6

стинчатого перлита и доэвтектоидную зону – из перлита и феррита. За эффективную тол

щину цементованного слоя принимают сумму заэвтектоидной, эвтектоидной и половины

47

переходной (доэвтектоидной) зоны до 0,4-0,45 % С или после закалки толщину до твердости

50 HRC (500-600 НV).

Концентрация углерода в поверхностном слое составляет 0,8-1,0 %. Для получения мак6

симального сопротивления контактной усталости содержание углерода может быть повыше6

но до 1,1-1,2 %. Более высокая концентрация углерода вызывает ухудшение механических

свойств цементуемого изделия.

Различают два основных вида цементации: цементацию твердыми углеродсодержащи

ми смесями (карбюризаторами) и газовую цементацию.

Цементация твердым карбюризатором. В этом процессе насыщающей средой является

твердый карбюризатор – древесный уголь (дубовый или березовый). Для ускорения процесса

цементации к древесному углю добавляют активизаторы: углекислый барий и кальциниро6

ванную соду.

Изделия, подлежащие цементации, после предварительной очистки укладывают в ящи6

ки. При упаковке изделий карбюризатор засыпают слоями и утрамбовывают, на каждый слой

карбюризатора укладывают рядами детали. Ящик накрывают крышкой и помещают в печь.

Температура цементации 930-950°С. Продолжительность выдержки при рабочей темпе6

ратуре зависит от требуемой толщины слоя и размеров ящика. Для получения слоя толщиной

0,7-1,5 мм выдержка составляет от 6 до 15 часов. После цементации ящики охлаждают на

воздухе до 400-500°С и затем раскрывают.

Процесс цементации твердым карбюризатором является малопроизводительным процес6

сом и находит применение только при мелкосерийном и индивидуальном способе произ6

водства.

Газовую цементацию осуществляют нагревом изделия в среде газов, содержащих угле6

род. На практике часто испытывают газовые смеси, состоящие из эндотермического и при6

родного газа.

Газовая цементация имеет ряд преимуществ по сравнению с цементацией в твердом кар6

бюризаторе. Поэтому ее широко применяют на заводах, изготавливающих детали массовыми

партиями.

В случае газовой цементации можно получить заданную концентрацию углерода в слое;

обеспечивается возможность полной автоматизации и механизации процесса; сокращается

длительность процесса, т.к. отпадает необходимость прогрева ящиков, наполненных мало6

теплопроводным карбюризатором; появляется возможность проведения закалки непосред6

ственно из цементационной печи; обеспечивается чистота рабочего места.

Для ускорения процесса цементацию иногда проводят при 1000-1050°С, но это возмож6

но только при использовании наследственно-мелкозернистой стали, обычно температура це6

ментации составляет 930-950°С, при более высоких температурах снижается стойкость клад6

ки и жаропрочных элементов

Глубина слоя регулируется в зависимости от нагрузок, действующих на детали при ра6

боте. Продолжительность цементации для получения слоя толщиной 0,7-1,5 мм при 930°С в

печах непрерывного действия составляет 6-12 ч., а в шахтных – 3-10 ч. Скорость газовой це6

ментации при 930-950°С составляет 0,12-0,15 мм/час при толщине слоя 1,5-1,7 мм.

Окончательные свойства получают в результате термической обработки, выполняемой

после цементации. Этой обработкой можно исправить структуру и измельчить зерно сердце6

вины и цементного слоя, неизбежно увеличивающихся во время длительной выдержки при

высокой температуре цементации, получить высокую твердость в поверхностном слое и хо6

рошие механические свойства сердцевины.

Непосредственно после цементации поверхностный слой не обладает нужной твердо6

стью, т.к. состоит из перлита и вторичного цементита. После закалки с 820-850°С цементаци6

онный слой приобретает мартенситную структуру. В сердцевине при этом происходит ча6

стичная фазовая перекристаллизация. Затем детали подвергают низкому отпуску при 160-200

48

°С. Поверхностный слой после окончательной обработки приобретает структуру мартенсита

отпуска с твердостью 60-65 HRC.

Сердцевина деталей из углеродистой стали имеет структуру сорбита, а легированных –

бейнита или низкоуглеродистого мартенсита. Низкоуглеродистый мартенсит обеспечивает

повышенную прочность и достаточную вязкость сердцевины. Твердость сердцевины обычно

составляет 30-40 HRC.

Азотирование

Азотированием называется процесс диффузионного насыщения поверхностного слоя

сплава азотом при нагреве в аммиаке. Азотирование повышает твердость поверхностного

слоя, его износостойкость, предел выносливости и сопротивление коррозии в таких средах,

как воздух, вода, пар. Твердость азотированного слоя заметно выше, чем цементуемой стали.

До азотирования детали подвергают закалке, высокому отпуску и чистовой обработке. По6

сле азотирования детали шлифуют или полируют.

Азотирование широко применяют в промышленности, в том числе для деталей, работа6

ющих при температурах до 500-600°С (гильз цилиндров, коленчатых валов, шестерен, дета6

лей топливной аппаратуры, зубчатых колес, цилиндров мощных двигателей, клапанов ДВС).

Азотированию подвергают среднеуглеродистые легированные стали, содержащие Cr,

Mo, V, W, Al, которые в процессе азотирования приобретают высокую твердость и износо6

стойкость. Наиболее сильно повышают твердость нитриды ванадия, хрома, молибдена, а так6

же алюминий. Если главными требованиями, предъявляемыми к азотированному слою, яв6

ляются высокая твердость на поверхности до 1200 HV и износостойкостью, то применяют

сталь 38Х2МЮА. Молибден устраняет отпускную хрупкость в стали. В настоящее время

азотированию подвергают также нержавеющие и жаропрочные стали, сплавы на основе ти6

тана.

Продолжительность процесса азотирования зависит от требуемой толщины поверх6

ностного слоя. Чем выше температура азотирования, тем ниже твердость и больше толщина

азотированного слоя. Снижение твердости связано с коагуляцией частиц нитридов легирую6

щих элементов. Обычно при азотировании желательно иметь слой толщиной 0,3-0,6 мм. В

этом случае проводят двухступенчатый процесс азотирования, сначала при 500-520°С, затем

при 540-560, при этом сокращается продолжительность процесса при сохранении высокой

твердости азотированного слоя.

Азотирование титановых сплавов проводят при 850-950°С в азоте высокой чистоты, азо6

тирование в аммиаке не применяется из-за увеличения хрупкости металла. При азотировании

образуется верхний тонкий нитридный слой и твердый раствор азота в α-титане. Глубина

слоя за 30 часов достигает 0,08 мм с поверхностной твердостью 800-850 HV. Введение в

сплав некоторых легирующих элементов (Al до 3 %, Zr 3-5 % и др.) повышает скорость диф6

фузии азота, увеличивая глубину азотированного слоя, а хром уменьшает скорость диффу6

зии.

Нитроцементация и цианирование

Нитроцементацией называют процесс диффузионного насыщения поверхностного слоя

стали одновременно углеродом и азотом при 840-860°С в газовой среде, состоящей из

науглероживающего газа и аммиака. Продолжительность процесса от 4 до 10 часов. Основ6

ное назначение нитроцементации – повышение твердости, износостойкости и предела выно6

сливости стальных деталей.

Для нитроцементации легированных сталей рекомендуется использовать контролируе6

мую атмосферу. После нитроцементации следует закалка непосредственно из печи и низкий

отпуск при 160-180°С.

При оптимальных условиях насыщения структура слоя состоит из мелкокристалличе6

ского мартенсита, небольшого количества равномерно распределенных карбонитридов и 25-

49

30 % аустенита остаточного. Твердость слоя после закалки и низкого отпуска 58-60 НRС

(5700-6900 HV). Высокое содержание аустенита остаточного обеспечивает хорошую прира6

батываемость.

Процесс диффузионного насыщения поверхностного слоя стали одновременно углеро

дом и азотом в цианидсодержащих расплавах солей называют цианированием.

Для получения слоя небольшой толщины (0,15-0,35 мм) процесс цианирования проводят

при 820-860°С в цианидсодержащих ваннах. Продолжительность процесса определяется тре6

буемой толщиной слоя и составляет 30-90 мин. После цианирования закалку выполняют не6

посредственно из цианистой ванны, далее следует операция низкого отпуска (180-200°C).

Этот вид цианирования применяют для мелких деталей.

Для получения слоя большей толщины (0,5-2 мм) цианирование проводят при 930-960°

С. Продолжительность выдержки изделия в ванне составляет от 1,5 до 6 часов. При высоких

температурах сталь с поверхности в большей степени насыщается углеродом (0,8-1,2 %) и в

меньшей степени – азотом (0,2-0,3 %). После цианирования детали охлаждаются на воздухе,

а затем закаливают с нагревом в соляной ванне или печи и подвергают низкому отпуску.

Твердость цианированного слоя после термической обработки (закалки и низкого отпус6

ка) составляет 58-62 HRC. Структура слоя после закалки такая же, как и цементованного

слоя.

Диффузионная металлизация

Для многих деталей теплоэнергетического машиностроения требуются жаростойкие по6

крытия. Их поверхность должна хорошо сопротивляться окислительному воздействию рабо6

чей или окружающей среды. Традиционными способами получения таких покрытий являют6

ся алитирование, хромирование и силицирование из порошкообразных смесей, содержащих

диффундирующий элемент, активизатор и нейтральный порошок для предотвращения спека6

ния смеси.

Насыщаемые детали вместе с порошком упаковывают в металлические контейнеры с

плавкими затворами, нагревают в печи до 1000-1200°С и выдерживают несколько часов для

получения диффузионных слоев заданных толщины и структуры. Диффузионные покрытия

можно также получать в расплавленных жидких средах.

Алитированию, хромированию и силицированию подвергают сплавы на железной, нике6

левой и других основах. Эти диффузионные покрытия способны защищать детали от окисле6

ния при высоких температурах, т.к. на их поверхности в оскислительной среде образуются

плотные пленки из Al

2

O

3

, Cr

2

O

3

и SiO

2

, препятствующие диффузии кислорода.

Алитирование – это процесс насыщения поверхности стальных и других металлических

деталей алюминием с целью повышения окалиностойкости до 1100°С и сопротивления атмо6

сферной коррозии. Чаще всего алитируют детали из малоуглеродистых аустенитных сталей

и жаропрочных сплавов. Алитирование проводят в порошкообразных смесях (50 % Al или

ферроалюминия, 49 % Al

2

O

3

и 1 % NH

4

CI или 99 % ферроалюминия и 1% NH

4

CI). При

1000°С и выдержке в течение 8 ч образуется слой в 0,4-0,5 мм, насыщенный алюминием.

Алитирование выполняется также металлизацией (на поверхность детали наносят слой алю6

миниевого порошка и после изоляционной обмазки деталь подвергают диффузионному от6

жигу); покраской деталей алюминиевой краской (с последующим диффузионным отжигом в

защитной атмосфере); в расплаве алюминия (с 6-8 % железа) при 700-800°С с последующей

выдержкой и другими методами.

Алитирование применяют при изготовлении клапанов автомобильных двигателей, лопа6

ток и сопел газовых турбин, деталей аппаратуры для крекинга нефти и газа, труб паропере6

гревателей, печной арматуры и т. п. Алитирование в расплавленном алюминии широко поль6

зуются вместо горячего цинкования (листы, проволока, трубы, строительные детали).

50