Мутылина И.Н. Судостроительные материалы

Подождите немного. Документ загружается.

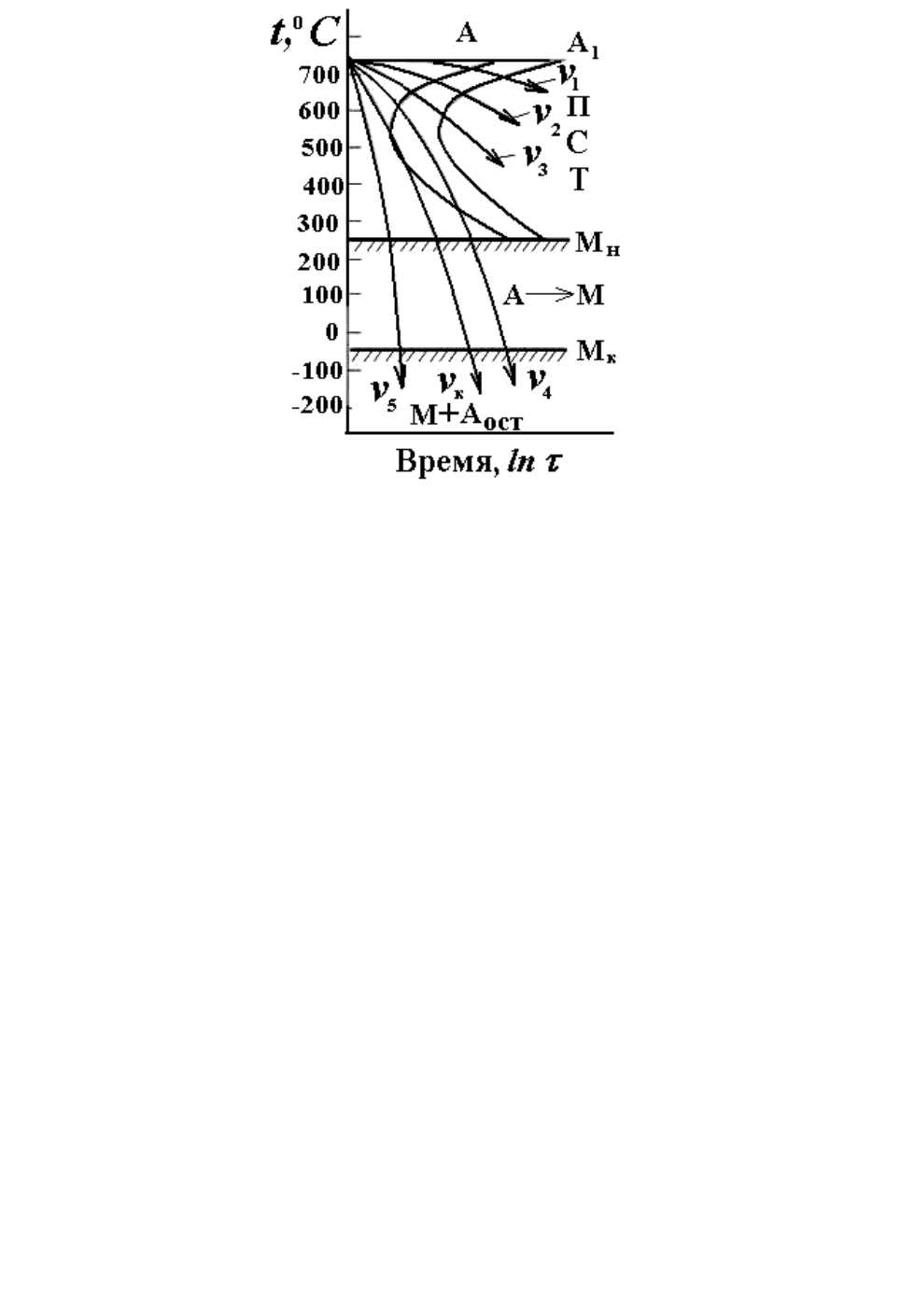

Рис. 17. Кинетика изотермического превращения аустенита

эвтектоидной стали

При небольшой скорости охлаждения v

1

образуется перлит, при бόльшей v

2

– сорбит и

еще бόльшей v

3

– троостит. Бейнит при непрерывном охлаждении углеродистой стали обыч6

но не образуется.

При высоких скоростях охлаждения v

4

часть аустенита переохлаждается до точки М

н

и

превращается в мартенсит. Структура в этом случае состоит из троостита и мартенсита. При

очень большой скорости охлаждения v

5

перлитный распад аустенита становится вообще не6

возможным и тогда аустенит переохлаждается до точки М

н

и превращается в мартенсит.

Превращение аустенита в мартенсит не идет до конца, поэтому в закаленной стали наря6

ду с мартенситом всегда присутствует в некотором количестве остаточный аустенит. При

охлаждении легированных сталей с различными скоростями образуются более сложные

структуры.

Минимальную скорость охлаждения v

к

, при которой весь аустенит переохлаждается до

точки М

н

и превращается в мартенсит, называют критической скоростью закалки.

Значение критической скорости закалки неодинаково для разных сталей и зависит от

устойчивости аустенита, определяемой составом стали. Чем больше устойчивость аустенита,

тем меньше критическая скорость закалки. Углеродистые стали имеют критическую ско6

рость закалки, равную 800-200°С/с. Наименьшая критическая скорость закалки у эвтектоид6

ной стали. Легирующие элементы, повышая устойчивость аустенита, резко снижают крити6

ческую скорость закалки. Для многих легированных сталей критическая скорость закалки

снижается до 20-30°С/с и более.

Сильно снижают критическую скорость закалки марганец и никель и в меньшей степени

вольфрам. Единственным легирующим элементом, понижающим устойчивость аустенита и

повышающим критическую скорость закалки, является кобальт.

Термокинетические диаграммы превращения переохлажденного аустенита

Для разработки технологии термической обработки, кроме диаграмм изотермического

распада аустенита, необходимых для изотермических методов обработки, используют тер

мокинетические диаграммы. По этим диаграммам можно получить точные данные о темпе6

ратурных интервалах протекания фазовых прекращений при непрерывном охлаждении и об

31

образующихся при этом структурных составляющих. Время минимальной устойчивости

аустенита при непрерывном охлаждении в 1,5 раза больше, чем при изотермическом распаде.

Термокинетические диаграммы строят в координатах температура – время на основе

анализа серии кривых охлаждения, на которых отмечают температуры начала и конца пер6

литного и промежуточного превращений и, соответственно, области этих превращений. Эти

диаграммы показывают, что при малых скоростях охлаждения в углеродистой стали проте6

кает только перлитный распад аустенита с образованием феррито-цементитной структуры

различной степени дисперсности (перлит, сорбит, троостит). При высоких скоростях охла6

ждения (выше v

к

) перлитный распад аустенита подавляется и аустенит претерпевает только

мартенситное превращение. В легированной стали существует и область промежуточного

превращения, в которой аустенит претерпевает распад с образованием бейнита. Повышение

скорости охлаждения подавляет перлитное превращение и приводит к образованию бейнита.

Промежуточное превращение не идет до конца, поэтому после охлаждения будут присут6

ствовать бейнит, мартенсит и остаточный аустенит. Для получения мартенситной структуры

охлаждение должно происходить со скоростью выше критической скорости, когда перлитное

и бейнитное превращения становятся невозможными.

Превращение мартенсита и остаточного аустенита при нагреве (отпуск стали)

Термическую обработку, заключающуюся в нагреве закаленной стали ниже точки A

1

, на6

зывают отпуском.

Типичная структура закаленной стали – мартенсит и остаточный аустенит, которые яв6

ляются неравновесными фазами. Переход стали в более устойчивое состояние должен сопро6

вождаться распадом мартенсита и остаточного аустенита с образованием структуры, состоя6

щей из феррито-карбидной смеси. Характер и скорость распада мартенсита и остаточного

аустенита обусловлены температурой нагрева при отпуске.

Распад мартенсита (первое превращение при отпуске). На первой стадии превращения

(при температуре 100-150°С) в кристаллах мартенсита образуется ε-карбид. При температу6

рах <150°С скорость диффузии мала, поэтому образующиеся частицы карбидов не увеличи6

ваются, а распад мартенсита сопровождается зарождением новых частиц карбидов обычно

на границах кристаллов мартенсита и в местах с повышенной плотностью дефектов. Карбид6

ные частицы имеют форму тонких пластинок толщиной в несколько атомных слоев. Вслед6

ствие того, что удельные объемы ε-карбида и α-раствора различны, возникают сильные иска6

жения кристаллических решеток обеих фаз.

При 150-350°С из мартенсита выделяются карбиды и, следовательно, он обедняется уг6

леродом. Концентрация углерода в кристаллах α-фазы приближается к равновесной. При

этих температурах диффузия углерода возрастает, и кристаллы карбидов укрупняются.

Структуру, получающуюся в результате распада мартенсита при температурах ниже

350°С, называют мартенситом отпуска, который отличается от мартенсита закалки мень6

шей концентрацией в нем углерода и включениями дисперсных пластинчатых кристалликов

ε-карбида, когерентно связанных с решеткой мартенсита. Распад мартенсита при отпуске со6

провождается уменьшением объема.

Легирующие элементы (Cr, Mo, W, V, Ti и Si) при температурах свыше 150°С сильно

тормозят процессы распада мартенсита, образования и роста частиц карбидов. Это имеет

практическое значение. Если в углеродистой и низколегированной стали состояние мартен6

сита отпуска, обладающего высокой твердостью, сохраняется до 300-350°С, то в высоколеги6

рованной стали такое состояние сохраняется до 450-500°С и выше.

Превращение остаточного аустенита (второе превращение при отпуске). При отпуске

высокоуглеродистых и многих легированных среднеуглеродистых сталей, содержащих по6

вышенное количество остаточного аустенита, при 200-300°С происходит превращение оста6

точного аустенита с образованием обедненного по углероду мартенсита и частиц карбидов.

32

Большинство легирующих элементов не только увеличивает количество остаточного

аустенита в закаленной стали из-за снижения температуры окончания мартенситного превра6

щения, но и повышает температурный интервал его распада при отпуске. В некоторых высо6

колегированных сталях (например быстрорежущих), содержащих 25-35 % остаточного

аустенита, распад его протекает после отпуска при 550-600°С.

Снятие внутренних напряжений и карбидное превращение (третье превращение при

отпуске). При 350-400°С полностью завершается процесс выделения углерода из α-раствора

(мартенсита), происходит нарушение когерентности и обособление решеток феррита и кар6

бида, связанное с одновременным протеканием карбидного превращения, в результате кото6

рого образуется цементит (Fe

3

C).

Кроме того, изменяются размеры и форма карбидных частиц: она приближается к сфе6

роидальной. Образующуюся после отпуска при 350-400°С структуру обычно называют

трооститом отпуска.

Коагуляция карбидов (четвертое превращение при отпуске). Повышение температуры

отпуска свыше 400-500°С в углеродистых и многих низко- и среднелегированных сталях не

вызывает изменения фазового состава. Но с повышением температуры изменяется микро6

структура – происходит коагуляция и сфероидизация карбидов. Коагуляция карбидов при

отпуске происходит в результате растворения более мелких и роста более крупных частиц

цементита при одновременном обеднении углеродом α-твердого раствора. Структуру стали

после высокого отпуска называют сорбитом отпуска.

Частицы карбидов в структуре троостита или сорбита отпуска в отличие от троостита и

сорбита, полученных в результате распада переохлажденного аустенита, имеют зернистое, а

не пластинчатое строение. Образование зернистых структур улучшает свойства стали, осо6

бенно пластичность и вязкость, а главное – сопротивление разрушению. При одинаковой

твердости и временном сопротивлении сталь с зернистой структурой имеет более высокие

значения предела текучести, относительного сужения и ударной вязкости, а также парамет6

ров вязкости разрушения.

Легирующие элементы Mo, W, V, Сг замедляют процесс коагуляции. Поэтому после

отпуска при одинаковой температуре сталь, легированная этими элементами, сохраняет бо6

лее высокую дисперсность карбидных частиц и соответственно большую прочность.

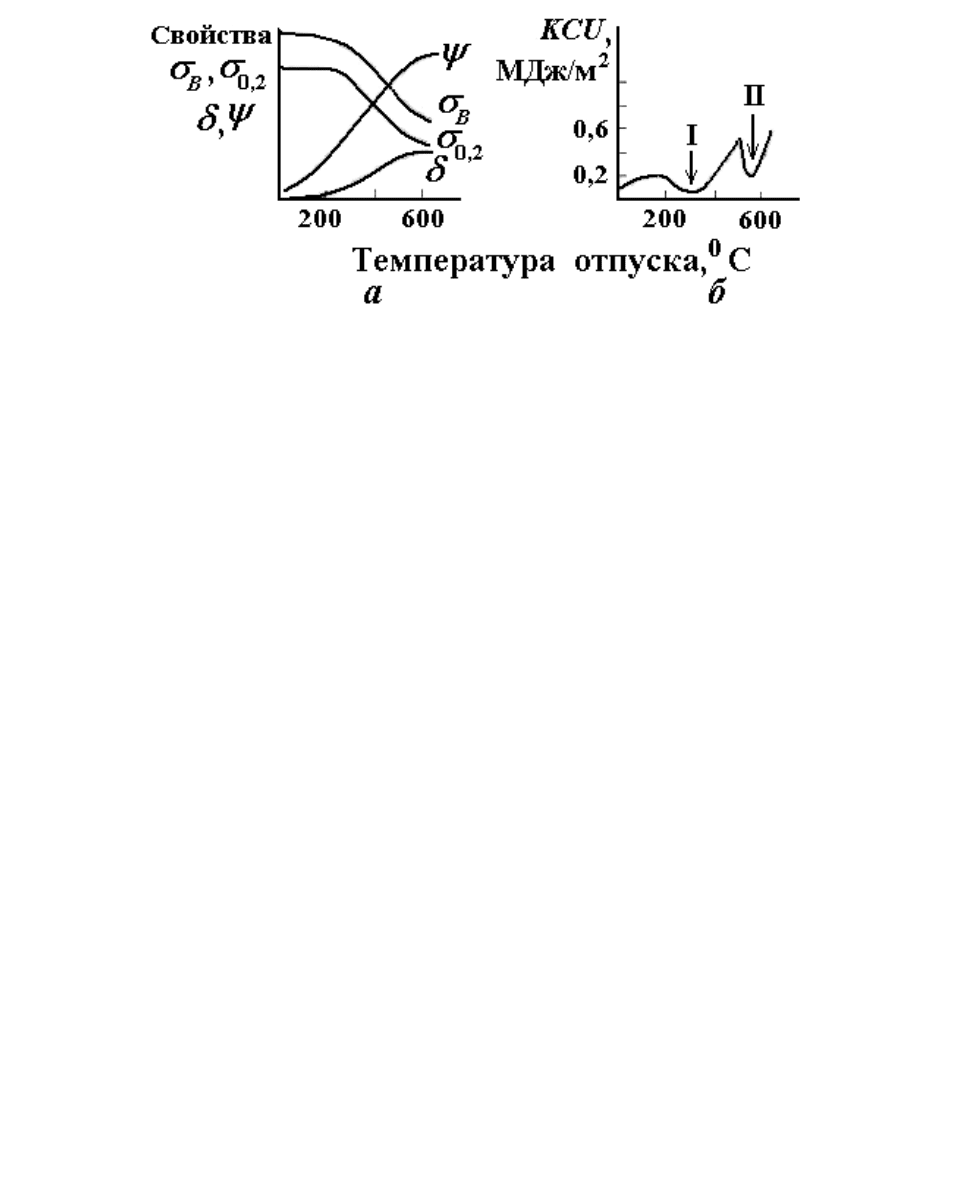

Влияние отпуска на механические свойства

Распад мартенсита при отпуске влияет на свойства стали. При низких температурах

отпуска (до 200-250°С) уменьшается склонность стали к хрупкому разрушению. В случае

низкотемпературного отпуска твердость стали не зависит от содержания в ней легирующих

элементов и определяется содержанием углерода в α-растворе.

Поэтому высокоуглеродистые стали, имеющие высокую твердость после закалки, сохра6

няют ее и после отпуска при температурах до 200-250°С. Прочность и вязкость стали при

низкотемпературном отпуске несколько возрастают вследствие уменьшения макро- и микро6

напряжений и выделения упрочняющих фаз-карбидов.

С повышением температуры отпуска от 200-250 до 500-680°С заметно снижается

твердость, временное сопротивление, предел текучести и повышается относительное удлине6

ние и сужение (рис. 18,а).

33

Рис. 18. Влияние температуры отпуска на механические свойства при растяжении (а) и удар6

ную вязкость (б) легированной стали

Все легированные стали, особенно содержащие карбидообразующие элементы, после

отпуска обладают более высокой твердостью, чем углеродистые стали, что связано с за6

медлением распада мартенсита, образованием и коагуляцией карбидов.

При отпуске некоторых легированных сталей (250-400 и 500-550°С) снижается ударная

вязкость – это явление получило название отпускной хрупкости. В легированной стали мо6

гут возникнуть два вида отпускной хрупкости (рис. 18,б). Первый вид отпускной хрупкости,

называемый необратимой отпускной хрупкостью I рода, наблюдается в результате отпуска

при 250-400°С. Отличительной особенностью хрупкости I рода является ее необратимый ха6

рактер: хрупкость этого вида устраняется нагревом до температуры свыше 400°С, а последу6

ющий нагрев при 250-400°С уже не снижает ударной вязкости.

Второй вид отпускной хрупкости, называемый обратимой отпускной хрупкостью, или

хрупкостью II рода, наблюдается в некоторых легированных сталях при их медленном охла6

ждении (в печи или даже на воздухе) после отпуска при температурах 500-550°С или более

высоких, т.е. в том случае, если они медленно охлаждались в интервале температур 500-

550°С, или если их слишком долго выдерживают при 500-550°С. При развитии отпускной

хрупкости происходит сильное уменьшение ударной вязкости и, что самое главное, повыше6

ние порога хладноломкости. В стали в состоянии отпускной хрупкости уменьшается работа

зарождения трещины и особенно ее распространения. Этот вид хрупкости несколько подав6

ляется, если охлаждение с температуры отпуска проводят быстро, например в воде.

Существенным признаком хрупкости II рода является ее обратимость. Хрупкость, воз6

никшая в результате медленного охлаждения при 500-550°С и которая может быть устранена

повторным отпуском при 600-650°С последующим быстрым охлаждением, будет вызвана

дополнительным отпуском определенной длительности при 500-550°С.

Хрупкость II рода наиболее часто наблюдается в сталях, содержащих повышенное коли6

чество фосфора или марганца, кремния, хрома или же при одновременном введении в сталь

хрома и никеля или марганца. Введение в сталь молибдена (0,2-0,3 %) или вольфрама (0,5-

0,7 %) в небольших количествах или значительно уменьшает склонность стали к отпускной

хрупкости.

Вопросы для самоконтроля

1. Какие фазовые превращения происходят в углеродистых сталях при нагреве?

2. Какие стали называются наследственно мелкозернистыми, а какие наследственно

крупнозернистыми?

3. Чем обусловлен размер действительного зерна аустенита?

4. Как можно исправить перегрев?

5. Какие существуют методы определения величины зерна аустенита?

6. Какие фазовые превращения происходят в сталях при охлаждении?

34

7. В чем сходство бейнитного превращения с перлитным, а в чем отличие?

8. Какие существуют особенности мартенситного превращения?

9. В чем отличие термокинетических диаграмм от изотермических?

10. Какие превращения происходят при нагреве закаленной стали?

11. Как режимы отпуска влияют на свойства стали?

12. Какое явление получило название отпускной хрупкости?

13. Что предпринимают для устранения явления отпускной хрупкости?

35

Глава 5. ТЕХНОЛОГИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ

Основными видами термической обработки являются: отжиг, нормализация, закалка и

отпуск.

Отжиг – это термическая обработка материалов, заключающаяся в нагреве до опреде6

ленной температуры, выдержке и медленном охлаждении (3-200 °С/ ч). Основными целям

отжига являются улучшение структуры и обрабатываемости материалов, снятие внутренних

напряжений и др. Микроструктура материалов в результате отжига становится равновесной.

Отжиг подразделяют на отжиг I рода и отжиг II рода.

Отжиг I рода в зависимости от исходного состояния стали и температуры его выполне6

ния может включать процессы гомогенизации, рекристаллизации и снятия остаточных

напряжений.

Характерная особенность отжига I рода в том, что указанные процессы происходят неза6

висимо от того, протекают ли в сплавах при обработке фазовые превращения или нет. Поэто6

му отжиг I рода можно проводить при температурах выше или ниже температур фазовых

превращений. Этот вид обработки в зависимости от температурных условий его выполнения

уменьшает в определенной степени химическую или физическую неоднородность, создан6

ную предшествующими обработками.

Гомогенизацию (диффузионный или высокотемпературный отжиг) применяют для

слитков легированной стали с целью уменьшения дендритной или внутрикристаллитной

ликвации, которая повышает склонность стали, обрабатываемой давлением, к хрупкому изло6

му, к анизотропии свойств и возникновению таких дефектов, как шиферность (слоистый из6

лом) и флокены (тонкие внутренние трещины, наблюдаемые в изломе в виде белых овальных

пятен). Диффузионный отжиг способствует более благоприятному распределению некото6

рых неметаллических включений вследствие частичного растворения и коагуляции.

Дендритная ликвация понижает пластичность и вязкость легированной стали. Поэтому

не только слитки, но и крупные отливки также нередко подвергают гомогенизации. Нагрев

при диффузионном отжиге должен быть высоким (1100-1200°С), так как только в этом слу6

чае более полно протекают диффузионные процессы, необходимые для выравнивания соста6

ва в отдельных объемах стали.

Общая продолжительность диффузионного отжига (нагрев, выдержка и медленное охла6

ждение) больших садок металла достигает 50-100 ч и более. В зависимости от состава стали

и массы садки продолжительность выдержки составляет 8-20 ч. Для сокращения продолжи6

тельности процесса и уменьшения расхода топлива в печь загружают горячие слитки. Наибо6

лее интенсивно гомогенизация протекает в начальный период отжига.

В результате диффузионного отжига получается крупное зерно. Этот недостаток устра6

няется при последующей обработке слитка давлением. Фасонные отливки после гомогениза6

ции подвергают полному отжигу или нормализации для измельчения зерна и улучшения

свойств.

Рекристаллизационный отжиг заключается в нагреве холоднодеформированной стали

выше температуры рекристаллизации, выдержке при этой температуре и последующем охла6

ждении. Цель отжига – устранение наклепа и повышение пластичности. Этот вид отжига

применяют перед холодной обработкой давлением и как промежуточную операцию для сня6

тия наклепа между операциями холодного деформирования. В некоторых случаях рекристал6

лизационный отжиг используют и в качестве окончательной термической обработки.

Температура рекристаллизационного отжига стали зависит от ее состава и находится в

пределах 650-760°С. При отжиге стали, кроме рекристаллизации феррита, может протекать

процесс коагуляции и сфероидизации цементита. Это повышает пластичность, что облегчает

36

холодную обработку давлением (глубокую вытяжку). Рекристаллизационному отжигу часто

подвергают нержавеющие, электротехнические и другие стали.

Отжиг для снятия остаточных напряжений применяют для отливок, сварных изделий,

деталей после обработки резанием и др., в которых в процессе предшествующих технологи6

ческих операций из-за неравномерного охлаждения или неоднородной пластической дефор6

мации и т.п. возникли остаточные напряжения. Остаточные напряжения могут вызвать изме6

нение размеров (коробление) и поводку изделия в процессе его обработки (например, реза6

нием), эксплуатации или хранения.

Отжиг стальных изделий для снятия напряжений проводят при 160-700°С с последую6

щим медленным охлаждением. Например отжиг для снятия сварочных напряжений проводят

при 650-700°С, для снятия шлифовочных напряжений после окончательной механической

обработки применяют отпуск при 160-180°С.

Отжиг II рода (фазовая перекристаллизация) заключается в нагреве стали до темпера6

тур выше точек Ас

3

(доэвтектоидные стали) или Ас

1

(заэвтектоидные стали), выдержке и по6

следующем, как правило, медленном охлаждении. Фазовые превращения, протекающие в ре6

зультате отжига II рода, приближают сталь к практически равновесному структурному со6

стоянию.

После отжига сталь обладает низкой твердостью и прочностью при достаточной пла6

стичности. Фазовая перекристаллизация, происходящая при отжиге, измельчает зерно и

устраняет строчечность, которая образуется при окончании горячей деформации.

Отжиг II рода в промышленности в большинстве случаев является подготовительной

термической обработкой. Отжигу подвергают отливки, поковки, прокат. Понижая прочность

и твердость, отжиг улучшает обработку резанием средне- и высокоуглеродистой стали. Из6

мельчая зерно, снимая внутренние напряжения и уменьшая структурную неоднородность,

отжиг способствует повышению пластичности и вязкости по сравнению с полученной после

литья, ковки и прокатки. Для многих крупных отливок отжиг является окончательной терми6

ческой обработкой, так как при этом в изделиях практически отсутствуют остаточные напря6

жения и их деформация оказывается минимальной.

К разновидностям отжига II рода относят полный, изотермический, неполный и низкий

отжиг.

Полный отжиг заключается в нагреве доэвтектоидной стали на 30-50°С выше темпера6

туры, соответствующей точке Ас

3

, выдержке при этой температуре для полного прогрева и

завершения фазовых превращений в объеме металла и последующем медленном охлаждении

(рис. 19).

Рис. 19. Схема полного отжига доэвтектоидной легированной стали

37

При этом отжиге происходит полная фазовая перекристаллизация стали. При нагреве

выше точки Ас

3

на 30-50°С образуется аустенит, характеризующийся мелким зерном, поэто6

му при охлаждении возникает мелкозернистая структура, обеспечивающая высокую вязкость

и пластичность и получение высоких свойств после окончательной термической обработки.

Чрезмерное повышение температуры нагрева выше точки Ас

3

вызывает рост зерна аусте6

нита, что ухудшает свойства стали. Время нагрева и продолжительность выдержки при за6

данной температуре зависят от типа нагревательной печи, способа укладки изделий в печь,

от высоты садки, типа полуфабриката (лист, сортовой прокат и т. д.).

На металлургических заводах скорость нагрева не ограничивают, а обычно принимают

~100°С/ч, а продолжительность выдержки может колебаться от 0,5 до 1,0 ч на 1,0 т нагревае6

мого металла.

Медленное охлаждение должно обеспечить распад аустенита при малых степенях пере6

охлаждения, чтобы избежать образования излишне дисперсной феррито-карбидной структу6

ры и свойственной ей более высокой твердости.

Скорость охлаждения при отжиге зависит от устойчивости переохлажденного аустенита,

а следовательно, от состава стали. Чем больше устойчивость аустенита в области температур

перлитного превращения, тем медленнее должно быть охлаждение. Поэтому легированные

стали, обладающие высокой устойчивостью переохлажденного аустенита, охлаждают значи6

тельно медленнее (10-100°С/ч), чем углеродистые (150-200°С/ч).

После распада аустенита в перлитной области дальнейшее охлаждение для многих ста6

лей можно ускорить и выполнять даже на воздухе. Если отжиг предназначается для снятия

напряжений (например, в отливках сложной конфигурации), медленное охлаждение с печью

проводят почти до комнатной температуры.

Полному отжигу подвергают сортовой прокат, поковки и фасонные отливки.

Изотермический отжиг. При изотермическом отжиге сталь, обычно легированную, на6

гревают до точки Ас

3

+ (50-70°С) и сравнительно быстро охлаждают до температуры, лежа6

щей ниже точки А

1

на 100-150°С в зависимости от характера кривой изотермического распа6

да аустенита. При этой температуре назначают изотермическую выдержку, необходимую для

полного распада аустенита, после чего следует охлаждение на воздухе.

Преимущество изотермического отжига состоит в уменьшении длительности процесса,

особенно для легированных сталей, которые приходится очень медленно охлаждать для тре6

буемого снижения твердости. Для наибольшего ускорения этого типа отжига температуру

изотермической выдержки выбирают близкой к температуре минимальной устойчивости

переохлажденного аустенита в перлитной области. Другое преимущество изотермического

отжига заключается в получении более однородной структуры, так как при изотермической

выдержке температура по сечению изделия выравнивается и превращение по всему объему

стали происходит при одинаковой степени переохлаждения. После отжига при температуре

до 930-950°С укрупняется зерно аустенита, улучшается обрабатываемость резанием и по6

вышается чистота поверхности.

Изотермическому отжигу подвергают штамповки, заготовки инструмента и других изде6

лий небольших размеров. Нагрев нередко осуществляется с применением контролируемых

атмосфер.

При отжиге больших садок (20-30 т и более) быстрое и равномерное охлаждение до тем6

пературы изотермической выдержки невозможно. Превращение в отдельных местах садки

протекает при разных температурах, что приводит к неравномерной структуре и твердости в

пределах одной садки, и поэтому для таких (больших) садок изотермический отжиг обычно

не применяется.

Неполный отжиг отличается от полного тем, что сталь нагревают до более низкой тем6

пературы (немного выше точки Ас

1

). При неполном отжиге доэвтектоидной стали происхо6

дит частичная перекристаллизация стали, а именно лишь переход перлита в аустенит. Из6

быточный феррит лишь частично превращается в аустенит, поэтому значительная его часть

38

не подвергается перекристаллизации. Для доэвтектоидной стали неполный отжиг применяет6

ся лишь тогда, когда требуется только снижение твердости. Заэвтектоидные стали подверга6

ют только неполному отжигу. В этих сталях нагрев несколько выше точки Ас

1

(обычно на 10-

30°С) вызывает практически полную перекристаллизацию металлической матрицы.

Низкий отжиг. После горячей механической обработки сталь чаще имеет мелкое зерно

и удовлетворительную микроструктуру, поэтому не требуется фазовой перекристаллизации

(отжига). Но вследствие ускоренного охлаждения после прокатки или другой горячей обра6

ботки легированные стали имеют неравновесную структуру: сорбит, троостит, бейнит или

мартенсит и, как следствие этого, высокую твердость. Для снижения твердости на металлур6

гических заводах сортовой прокат подвергают низкому отжигу (высокому отпуску) при 650-

680°С (несколько ниже точки А

1

). При нагреве до указанных температур происходят процес6

сы распада мартенсита и (или) бейнита, коагуляция карбидов в троостите и в итоге снижа6

ется твердость.

Углеродистые стали подвергают высокому отпуску в тех случаях, когда они предназна6

чаются для обработки резанием, холодной высадки или волочения. После высокотемператур6

ного отпуска доэвтектоидная сталь лучше обрабатывается резанием, чем после полного от6

жига, когда структура – обособленные участки феррита и перлита. Структурно свободный

феррит налипает на кромку инструмента, ухудшает качество поверхности изделия, снижает

теплоотдачу, и поэтому снижает скорость резания и стойкость инструмента. Для высоколеги6

рованных сталей, у которых практически не отмечается перлитного превращения, высокий

отпуск является единственной термической обработкой, позволяющей понизить их

твердость.

Нормализация заключается в нагреве доэвтектоидной стали до температуры, превыша6

ющей точку Ас

3

на 50°С, заэвтектоидной – выше Ас

т

на 50°С, непродолжительной выдержке

для прогрева садки и завершения фазовых превращений и охлаждении на воздухе. Нор6

мализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозерни6

стую структуру, полученную при литье или прокатке, ковке или штамповке.

По сравнению с печью ускоренное охлаждение на воздухе приводит к распаду аустенита

при более низких температурах, что повышает дисперсность феррито-цементитной структу6

ры. Это на 10-15 % повышает прочность и твердость нормализованной средне- и высокоугле6

родистой стали по сравнению с отожженной.

Нормализация горячекатаной стали (по сравнению с отжигом) повышает ее сопротивле6

ние хрупкому разрушению, снижая порог хладноломкости и повышая работу развития тре6

щины.

Назначение нормализации различно в зависимости от состава стали.

Для низкоуглеродистых сталей нормализацию применяют вместо отжига, что обеспечи6

вает бόльшую производительность при обработке резанием и получение более чистой по6

верхности.

Для отливок из среднеуглеродистой стали нормализацию или нормализацию с высоким

отпуском применяют вместо закалки и высокого отпуска. Механические свойства в этом слу6

чае ниже, но изделия будут подвергнуты меньшей деформации по сравнению с получаемой

при закалке, и вероятность появления трещин практически исключается.

Для высокоуглеродистой (заэвтектоидной) стали нормализацию применяют для устране6

ния цементитной сетки, которая может возникать при медленном охлаждении в интервале

А

ст

– А

1

.

Нормализацию с последующим высоким отпуском (600-650°С) часто используют для

исправления структуры легированных сталей вместо полного отжига, так как производитель6

ность первых двух операций выше, чем одного отжига.

39

Закалка стали заключается в нагреве стали на 30-50°С выше Ас

3

для доэвтектоидных

сталей или на 30-50°С выше Ас

1

для заэвтектоидных сталей, выдержке для завершения фазо6

вых превращений и последующем охлаждении со скоростью выше критической.

Для углеродистых сталей это охлаждение проводят чаще в воде, а для легированных – в

масле или других средах.

Закалка не является окончательной операцией термической обработки. Чтобы умень6

шить хрупкость и напряжения, вызванные закалкой, и получить требуемые механические

свойства, сталь после закалки подвергают отпуску.

Инструментальную сталь подвергают закалке и низкому отпуску для повышения

твердости, износостойкости и прочности, а конструкционную сталь закалке и высокому

отпуску – для повышения прочности, твердости, получения достаточно высокой пластично6

сти, вязкости, а для ряда деталей также и получения высокой износостойкости.

Выбор температуры закалки. Доэвтектоидные стали нагревают до температуры на 30-

50°С выше точки Ас

3

(рис. 20). В этом случае сталь с исходной структурой перлит + феррит

при нагреве приобретает аустенитную структуру, которая при последующем охлаждении со

скоростью выше критической превращается в мартенсит.

Рис. 20. Диаграмма состояния Fe – Fe

3

C с указанием температур

закалки доэвтектоидной и заэвтектоидной стали

Заэвтектоидные стали под закалку нагревают несколько выше Ас

1

. При таком нагреве

образуется аустенит при сохранении некоторого количества вторичного цементита. В итоге

после охлаждения структура стали состоит из мартенсита и нерастворенных частиц карби6

дов, обладающих высокой твердостью, и закаленная сталь характеризуется высокой твердо6

стью. Верхний предел температуры закалки для большинства заэвтектоидных сталей огра6

ничивают, так как чрезмерное повышение температуры выше Ас

1

связано с пересыщением

аустенита углеродом, большим количеством остаточного аустенита, со снижением прочно6

сти. Поэтому интервал температур закалки большинства сталей невелик (15-20°С).

Для многих легированных сталей температура нагрева под закалку значительно превы6

шает критические точки, что определяется малой скоростью и степенью растворения специ6

альных карбидов в аустените для получения нужной степени его легированности. Это повы6

шение температуры во многих случаях не ведет к заметному росту зерна, так как нераство6

ренные частицы карбидов тормозят рост зерна аустенита.

Повышение температуры нагрева под закалку (или увеличение длительности нагрева)

приводит к растворению карбидов, укрупнению зерна и гомогенизации аустенита. Это

способствует повышению устойчивости переохлажденного аустенита, особенно в районе

температур перлитного превращения, и уменьшению критической скорости закалки и увели6

чению прокаливаемости стали. Однако чрезмерное повышение температуры нагрева для за6

40