Меркулова Г.А. Металловедение и термическая обработка цветных сплавов. Конспект лекций

Подождите немного. Документ загружается.

61

ственно) свинцовые бронзы очень склонны к ликвации по удельному весу.

Для борьбы с ликвацией применяют большие скорости охлаждения или вво-

дят дополнительные легирующие элементы.

Для широко распространенной двойной свинцовой бронзы БрС30 не

характерна классическая структура подшипника. Свинец не образует в ней

пластичной матрицы, а присутствует в виде включений внутри меди. Тем не

менее эта бронза обладает высокими антифрикционными свойствами, так как

медь сама достаточно пластична, чтобы обеспечивать хорошую прирабаты-

ваемость. По сравнению с оловянными подшипниковыми бронзами тепло-

проводность свинцовых бронз в четыре раза больше, благодаря чему они хо-

рошо отводят тепло, возникающее при трении. Прочность и твердость свин-

цовых бронз невысока (см. табл. 2.8). Поэтому их наплавляют на стальные

трубы или ленты.

2.23 Медноникелевые сплавы

Сплавы меди с никелем имеют

большое значение в технике, так как

они отличаются хорошими механиче-

скими свойствами, высокой коррози-

онной стойкостью и уникальными

электрическими и термоэлектриче-

скими свойствами, хорошо обрабаты-

ваются давлением в горячем и холод-

ном состоянии.

Медь образует с никелем не-

прерывные твердые растворы (рис.

2.18). Никель существенно упрочняет

медь.

Медноникелевые сплавы разде-

ляют на две группы: коррозионно-

стойкие и электротехнические.

К коррозионностойким сплавам

относят мельхиор, нейзильбер, ку-

ниали. Мельхиорами называют двойные и более сложные сплавы на основе

меди, основным легирующим элементом которых является никель. Сплав на-

зван в честь его изобретателей – французов Майо (Maillot) и Шорье (Chorier)

Мельхиоры имеют однофазную структуру и поэтому хорошо обрабатываются

давлением в горячем и холодном состоянии. Дополнительное легирование

железом и марганцем сплавов меди с никелем обеспечивает высокую корро-

зионную стойкость в пресной и морской воде и паре. Наиболее распростра-

нены мельхиоры МНЖМц30-1-1 и МН19 (см. табл. 2.7).

Рис. 2.18 Диаграмма состояния

системы Сu-Ni

62

Нейзильберы принадлежат к тройной системе Сu-Ni-Zn и содержат

5...35% Ni и 13...45 % Zn. Слово нейзильбер происходит от немецкого Neusil-

ber – новое серебро. В системе Сu-Ni-Zn наблюдается обширная область

твердых растворов. Сплавы указанных составов (кроме высокоцинковых)

лежат в области α-твердого раствора и имеют однофазную структуру. Ней-

зильберы по сравнению с мельхиорами характеризуются более высокой

прочностью из-за дополнительного легирования цинком. Они легко подда-

ются горячей и холодной обработке давлением. Нейзильберы отличаются

красивым серебристым цветом, не окисляются на воздухе и устойчивы в рас-

творах солей и органических кислот. Некоторые сплавы этого типа для

улучшения обрабатываемости резанием легируют свинцом. Из нейзильберов

наиболее широко применяют МНЦ15-20. Из свинцового нейзильбера

МНЦС16-29-1,8 изготавливают лишь детали часовых механизмов.

Куниалями называют сплавы тройной системы Сu-Ni-Аl. Никель и

алюминий при высоких температурах растворяются в меди в больших коли-

чествах, но с понижением температуры растворимость резко уменьшается.

По этой причине сплавы системы Сu-Ni-А1 эффективно упрочняются закал-

кой и старением. Сплавы под закалку нагревают до 900...1000 °С, а затем

подвергают старению при 500...600 °С. Упрочнение при старении обеспечи-

вают дисперсные выделения фаз Ni

3

А1 и NiА1. Еще более высокую проч-

ность можно получить нагартовкой закаленных сплавов перед старением

(НТМО).

В промышленности применяют куниаль А (МНА13-3) и куниаль Б

(МНА6-1,5) (см. табл. 2.7). Они отличаются высокими механическими и уп-

ругими свойствами, коррозионной стойкостью, удовлетворительно обраба-

тываются давлением в горячем состоянии. Куниали не склонны к хладнолом-

кости. При понижении температуры растет не только прочность, но и пла-

стичность этих сплавов. Так, при комнатной температуре у куниаля Б в со-

старенном состоянии временное сопротивление разрыву составляет 638 МПа

и поперечное сужение 50%, а при температуре -180 °С эти характеристики

равны 700 МПа и 67% соответственно.

К электротехническим сплавам относят: копель, константан, манганин.

Копель — сплав Сu (основа) с Ni (43%) и Мn (≈0,5%), константан —

сплав Сu (основа) с Ni (≈ 40%) и Мn (≈ 1,5%), а также манганин — сплав Сu

(основа) с Мn (11...13,5%) и Ni (2,5...3,5%) — относятся к сплавам с высоким

удельным электрическим сопротивлением, мало зависящим от температуры. Ра-

бочая температура копеля около 600°С, константана —500°С, а манганина —

от 15 до 35°С. Копель (например, МНМц43-0,5) и константан (например,

МНМц40-1,5) идут на производство проволоки для измерительных и нагреватель-

ных приборов, термопар, компенсационных проводов, точных резисторов. Манга-

нин (МНМцЗ-12) характеризуется сочетанием низкого термического коэффици-

ента электросопротивления и очень малой термо - ЭДС в паре с медью, что обу-

63

словливает его применение в электротехнических измерительных приборах и рези-

сторах.

2.24 Специальные медные сплавы

Благодаря высокой электропроводности медь - незаменимый материал

в электротехнике. Основной ее недостаток - относительно малую прочность -

преодолевают наклепом, легированием, термической и термомеханической

обработкой.

Холодной деформацией можно практически удвоить прочностные ха-

рактеристики меди (см. рис. 2.9); электросопротивление при этом возрастает

всего на 3%. Однако наклеп можно использовать для упрочнения меди лишь

в условиях работы при невысоких температурах, так как выше примерно 200

°С начинается рекристаллизация.

Для применения в рассматриваемых областях медь можно легировать

лишь элементами, которые значительно повышают прочность без сущест-

венного снижения электропроводности. Из сопоставления данных о влиянии

легирующих элементов на прочностные характеристики и электропровод-

ность меди следует, что целесообразно легировать проводниковые сплавы

серебром, кадмием, хромом, цирконием и магнием. Так, при введении в медь

1% Zr или Сr твердость повышается в 2,5 раза, а электропроводность умень-

шается всего на 20...30%. Наилучшее сочетание прочности и электропровод-

ности достигается при легировании меди не одним, а двумя или тремя эле-

ментами, причем содержание этих элементов можно подобрать таким обра-

зом, что снижение электропроводности при совместном легировании будет

меньше, чем при введении одного компонента в том же количестве, что и в

многокомпонентном сплаве.

Растворное упрочнение для рассматриваемых сплавов малоприемлемо,

так как растворение большинства легирующих элементов в количествах, дос-

таточных для эффективного упрочнения меди, приводит к существенному

повышению ее электросопротивления. Лишь серебро дает заметное раствор-

ное упрочнение меди без существенного снижения электропроводности.

Более эффективно дисперсионное упрочнение меди, причем системы

легирования должны быть подобраны так, чтобы заметная растворимость ле-

гирующих элементов в меди при высоких температурах уменьшалась почти

до нуля при пониженных температурах. В этом случае матрица отожженного

или состаренного сплава представлена практически чистой медью с высокой

электропроводностью и второй фазой меньшей электропроводности.

Для ряда применений, в частности для электродов контактной сварки,

требуются материалы, которые наряду с высокой тепло- и электропроводно-

стью характеризуются достаточной жаропрочностью. Обычные способы по-

вышения жаропрочности в данном случае неприменимы. Усложнение соста-

64

ва сплавов, положенное в основу обычных принципов легирования жаро-

прочных сплавов, неизбежно приводит к резкому падению тепло- и электро-

проводности.

Повысить жаропрочность при сохранении высокой тепло- и электро-

проводности можно при соблюдении следующих условий:

1) высокая температура солидуса;

2) высокая температура начала рекристаллизации;

3) малая растворимость легирующих элементов в твердой меди;

4) достаточное количество малорастворимых в меди дисперсных выде-

лений тугоплавких фаз.

Из элементов, не слишком сильно увеличивающих электросопротивле-

ние меди, слабо снижает температуру солидуса лишь хром, а никель даже

повышает ее. Температуру рекристаллизации меди сильно повышают цирко-

ний, гафний и титан. Наиболее эффективно действуют тысячные и сотые до-

ли процента второго элемента.

Высокие прочностные и жаропрочные свойства обеспечивают не со-

держащие меди интерметаллиды, такие как NiВе, Ni

3

Тi, Ni

3

А1, Ni

2

Si, Со

2

Si,

СоВе. Прирост прочностных свойств сплавов систем Сu-Ni-Si; Сu-Со-Si; Сu-

Со-Ве; Сu-Ni-Ве в результате старения составляет 250...300% по сравнению с

закаленным состоянием. Указанные выше интерметаллиды мало склонны к

коагуляции при весьма высоких температурах по двум причинам:

а) они обладают небольшой растворимостью в меди;

б) для укрупнения этих частиц необходимо одновременная диффузия и

встреча в нужном месте атомов двух различных компонентов, концентрация

которых в меди мала.

Вместе с тем сплавы квазибинарных разрезов типа Сu-А

Х

В

У

(A

x

B

y

- не

содержащий меди интерметалид) отличается большей электропроводностью

по сравнению со сплавами двойных систем.

Это обусловлено тем, что растворимость интерметаллидов типа в меди

в интересующих нас тройных системах значительно меньше, чем чистых

компонентов А и В в двойных системах.

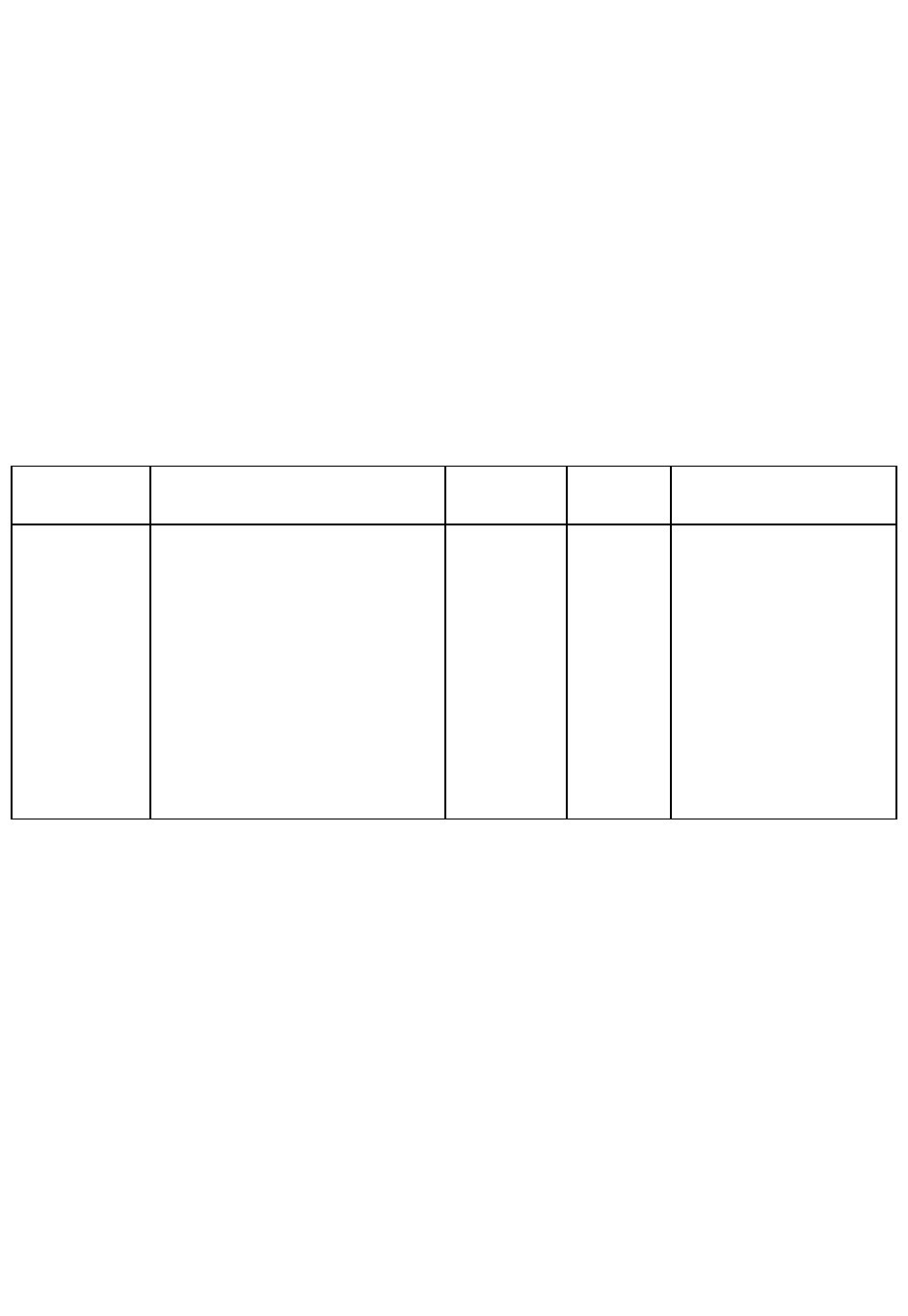

Состав и свойства некоторых промышленных бронз высокой электро-

проводности приведены в табл. 2.10. Как видно из этих данных, в бронзы

этой группы вводят не более 1...3% (по массе) легирующих элементов.

Структура этих сплавов представлена твердыми растворами или имеет не-

большую гетерогенность, обусловленную мелкодисперсными избыточными

фазами.

Бронзы высокой электропроводности по типу упрочнения разбивают на

две группы:

а) упрочняемые холодной деформацией (термически неупрочняемые спла-

вы);y

б) термически упрочняемые сплавы.

65

К первой группе принадлежат сплавы систем Сu-Ag, Сu-Сd и Си-Мg.

Бронза БрСр, содержащая 0,07...0,12% Аg, однофазна, так как серебро рас-

творяется в меди в больших количествах. Высокой прочностью и электро-

проводностью отличается кадмиевая бронза, содержащая 0,9... 1,20% Сu.

Растворимость кадмия в меди составляет 3% при 549 °С и уменьшается до

0,5% при комнатной температуре. Однако упрочнение кадмиевой бронзы вы-

делениями β- фазы (СdCu

2

) незначительно. Кадмиевая бронза характеризует-

ся способностью к искрогашению и поэтому применяется для изготовления

контактных проводов электрифицированного транспорта, коллекторных

шин, электродов сварочных машин, разрывных контактов и т.п. изделий.

Таблица 2.10

Химический состав и свойства бронз

высокой электропроводности и прочности

Марка

Химический состав (Си -

остальное), % (по массе)

σ

в

, МПа δ,%

Электросопротивле-

ние, мкОм

.

см

Медь - 220 45 1.72

БрСр 0.1Ag 440 14 1.85

БрКд 1,0Cd 420 17 2,28

БрМгО,3 0,3Mg 530 3 2,0

БрМгО,5 0,5Mg 540 - 3,0

БрМгО,8 0,8Mg 650 - 3,7

БрХ 0,7Cr 450 19 2,03

БрЦрО,4 0,4Zr 480 17 2,08

БрХЦр 0,7Cr; 0,05Zr 500 24 2,04

БрНБТ 1,5Ni; 0,3Be; 0,1Ti 820 5 3,97

БрНХК

2,5(Со+Ni); 0,7Сг; 0,7Si 800 17 3,72

Растворимость магния в меди уменьшается от 2,8% при эвтектической

температуре (722 °С) до 1,2% при 400 °С. Выделяющаяся при распаде твер-

дого раствора фаза Сu

2

Мg сильно ухудшает деформируемость сплавов при

холодной обработке и исключает возможность эффективного наклепа. По-

этому магниевые бронзы содержат до 1% Мg (см. табл. 2.10). Магниевую

бронзу БрМг0,3 рекомендуют как заменитель кадмиевой бронзы в производ-

стве контактных колец и коллекторных пластин. Бронзы БрМг0,5 и БрМг0,8

применяют для изготовления кабелей и троллейных проводов.

Остальные, приведенные в табл. 2.10 бронзы, относят к термически уп-

рочняемым. Хромовые бронзы, содержащие обычно от 0,4 до 1,0% Сr, обла-

дают высокой электропроводностью после закалки и старения. Хром мало

растворим в меди: 0,65% Сr при 1072 °С и 0,02% Сr при 400 °С; поэтому по-

сле старения структура хромовых бронз представлена почти чистой медью и

небольшим количеством выделений хрома. При такой структуре сохраняется

высокая электропроводность, составляющая около 80% от электропроводно-

66

сти меди. Хромовые бронзы имеют высокое сопротивление ползучести, хо-

рошо сопротивляются износу. Они широко применяются для изготовления

электродов аппаратов контактной сварки и коллекторов электромоторов.

Хорошими свойствами обладают сплавы, легированные 0,10...0,8%

циркония. Еще более высоким сочетанием свойств отличаются бронзы, одно-

временно легированные и хромом и цирконием. Введение сотых долей про-

цента циркония в сшивы меди с 0,4... 1,0% хрома приводит к существенному

повышению температуры рекристаллизации, прочности и жаропрочности.

Структура этих сплавов в состаренном состоянии состоит из матрицы, пред-

ставленной почти чистой медью, и выделений хрома. Находящийся в твер-

дом растворе цирконий уменьшает диффузионную подвижность хрома, что и

обусловливает высокую жаропрочность сплавов Сu-Сr-Zr. Благодаря высо-

кой тепло- и электропроводности в сочетании с высокой жаропрочностью

хромо-циркониевая бронза БрХЦр (см. табл. 2.10) - наиболее распространен-

ный материал для электродов контактной сварки.

К сплавам с интерметаллидным упрочнением относятся бронзы БрНБТ,

БрКБ, БрКХКо и БрНКХ. У этих бронз самые высокие прочностные характе-

ристики, но вместе с тем и в 1,5...2 раза большее удельное электросопротив-

ление по сравнению с медью, серебряной, кадмиевой и хромциркониевой

бронзами (см. табл. 2.10). К этой же группе принадлежат сплавы Мц2 и МцЗ.

Высокая жаропрочность сплава Мц2 обусловлена интерметаллидом Ni

2

Si, а

сплава МцЗ - NiВе.

Все дисперсионнотвердеющие бронзы высокой электропроводности

применяют в термически упрочненном состоянии. Их закаливают с темпера-

тур 930...1000 °С (выдержка 2 ч в воде), а затем подвергают старению при

440...500 °С в течение 2...6 ч. В некоторых случаях используют НТМО, вводя

между закалкой и старением холодную деформацию.

2.25 Области применения меди и ее сплавов

Области применения меди очень разнообразны. Чистая медь и малоле-

гированные сплавы с высокой электропроводностью широко используют в

электротехнике. Большое количество меди расходуется на провода высоко-

вольтных линий электропередач и воздушных линий связи. Из медных спла-

вов делают коллекторные шины для электромашин, токоподводящие шины и

другие изделия высокой электропроводности.

Высокая теплопроводность меди обусловила ее применение в различ-

ного рода теплообменниках, конструкциях печей для дуговой плавки таких

активных металлов как титан, цирконий, тугоплавкие металлы. Из меди де-

лают водоохлаждаемые изложницы, поддоны, кристаллизаторы, которые

обеспечивают интенсивный отвод тепла от расплава.

67

Высокотехнологичные латуни применяют для получения изделий, тре-

бующих глубокой вытяжки: гильзы, патроны, стаканы снарядов. Из этих ла-

туней изготавливают радиаторные и конденсаторные трубки, сильфоны, гиб-

кие шланги, трубы, ленты.

Латуни, имеющие красивый золотистый блеск, хорошо воспринимаю-

щие эмалировку и золочение, используют для изготовления знаков отличия,

фурнитуры и художественных изделий.

Многокомпонентные, или специальные, латуни, обладающие достаточ-

но высокой прочностью и коррозионной стойкостью, применяют в судо-

строении, электромашиностроении, теплотехнике.

Из латуней, легированных свинцом, изготавливают детали, работаю-

щие в условиях трения. Их используют, в часовом производстве, автотрак-

торной промышленности, типографском деле.

Об областях применения оловянных бронз свидетельствуют сами на-

звания: пушечная бронза (Сu + 10% Sn + 2% Zn), колокольная бронза (~ 22%

Sn). Бронзы этого типа до сих пор применяют в машиностроении. С древних

времен и до настоящего времени из оловянных бронз отливают художест-

венные изделия (статуи, барельефы, кронштейны, люстры и т.п.).

Оловянные бронзы с фосфором из-за высоких антифрикционных

свойств и хорошей коррозионной стойкости применяют также в машино-

строении для изготовления подпятников тяжелых кранов и разводных мос-

тов, прокладок подшипников и втулок, гаек ходовых винтов, шестерен, чер-

вячных колес и других деталей, работающих на трение. Некоторые бронзы, в

частности легированные фосфором, с высокими упругими свойствами при-

меняют для изготовления круглых и плоских пружин.

Наибольшее распространение получили алюминиевые бронзы. Алю-

миниевые бронзы используют, прежде всего, как заменители оловянных. Они

распространены в морском судостроении, общем машиностроении, авто- и

авиастроении. Из высокопрочных алюминиевых бронз изготавливают ответ-

ственные детали: шестерни, втулки, седла клапанов, гайки нажимных винтов,

подшипники, пружины и пружинящие детали, детали электрооборудования.

Бериллиевую бронзу используют для наиболее ответственных назначений:

плоские пружины, мембраны, детали точного приборостроения, пружинящие

элементы электронных приборов и устройств, электроды сварочных машин.

На менее ответственные пружины идут кремнистые бронзы. Поскольку бе-

риллиевые бронзы не дают искр при ударе, из них делают инструмент для

работы во взрывоопасных условиях. Из-за высокой коррозионной стойкости

в морской воде бериллиевые бронзы применяют при прокладке кабелей по

морскому дну. Свинцовые бронзы - один из лучших подшипниковых мате-

риалов. Из них изготавливают опорные и шатунные подшипники мощных

турбин, авиационных моторов, дизелей и других быстроходных машин.

68

Коррозионностойкие медноникелевые сплавы, в частности мельхиоры,

и некоторые специальные бронзы применяют в установках для опреснения

морской воды, в морском судостроении (конденсаторные трубы), для изго-

товления медицинского инструмента и деталей точных приборов. Хорошо

известны мельхиоровые изделия широкого потребления (ножи, вилки, ложки,

подстаканники и т.п.).

Медные сплавы применяют также в химической, нефтехимической, тек-

стильной промышленности.

69

Контрольные вопросы и задания

1 Укажите особенности меди и ее сплавов, которые необходимо учитывать

при термообработке.

2 Объясните, как необходимо выбирать режим гомогенизационного отжига

меди и ее сплавов.

3 Поясните, как выбирают режим рекристаллизационного отжига.

4 Объясните, для чего и как проводят неполный отжиг.

5 Укажите, как выбирают режим закалки медных сплавов.

6 Объясните, какие виды старения

применяют для медных сплавов.

7 Перечислите виды брака при термической обработке меди и ее сплавов.

8 Поясните, как взаимодействует медь и ее сплавы с газами при термической

обработке.

9 Объясните, какие защитные атмосферы используют при термообработке

меди и ее сплавов.

10 Укажите основные свойства меди.

11 Поясните какие примеси могут быть в меди

и как они влияют на структу-

ру и свойства меди.

12 Объясните, что такое “техническая медь” и где ее применяют.

13 Поясните, что такое “латунь” и какие латуни бывают.

14 Укажите структуру и виды термической обработки латуней.

15 Объясните особенность термической обработки α, α + β, β-латуней.

16 Объясните, как добавка алюминия влияет

на свойства деформируемой ла-

туни. Укажите структуру, режим термообработки, маркировку и применение

алюминиевых латуней.

17 Приведите структуру, свойства, маркировку, режимы термообработки,

применение деформируемых алюминиевоникелевых латуней.

18 Приведите структуру, свойства, маркировку, режимы термообработки,

применение деформируемых кремнистых латуней.

19 Приведите структуру, свойства, маркировку, режимы термообработки,

применение деформируемых кремнесвинцовистых латуней.

20 Приведите структуру, свойства, маркировку, режимы

термообработки,

применение деформируемых марганцовистых латуней.

21 Приведите структуру, свойства, маркировку, режимы термообработки,

применение деформируемых железомарганцовистых латуней.

22 Приведите структуру, свойства, маркировку, режимы термообработки,

применение деформируемых никелевых латуней.

23 Приведите структуру, свойства, маркировку, режимы термообработки,

применение деформируемых оловянистых латуней.

24 Приведите структуру, свойства, маркировку, режимы термообработки,

применение деформируемых свинцовистых латуней.

25 Укажите характерную особенность

литейных латуней о обрабатываемых

70

давлением.

26 Поясните, чем легируют литейные латуни.

27 Приведите структуру, свойства, режимы термообработки, применение,

маркировку оловянных бронз.

28 Приведите структуру, свойства, режимы термообработки, применение,

маркировку алюминиевых бронз.

29 Приведите структуру, свойства, режимы термообработки, применение,

маркировку свинцовых бронз.

30 Приведите структуру, свойства, режимы термообработки, применение,

маркировку марганцовистых бронз.

31 Приведите структуру, свойства, режимы термообработки, применение

,

маркировку кремнистых бронз.

32 Приведите структуру, свойства, режимы термообработки, применение,

маркировку бериллиевых бронз.

33 Объясните, что такое “мельхиор”, каковы его структура, свойства, термо-

обработка, применение, маркировка.

34 Объясните, что такое “нейзильбер”, каковы его структура, свойства, тер-

мообработка, применение, маркировка.

35 Объясните, что такое “куниаль”, каковы его структура, свойства, термооб-

работка, применение, маркировка.

36 Объясните, что такое “манганин”, каковы его структура, свойства, термо-

обработка, применение, маркировка.

37 Объясните, что такое “термоэлектродный сплав”, каковы его структура,

свойства, термообработка, применение, маркировка.

38 Объясните, что такое “жаропрочный медный сплав”, каковы его структу-

ра, свойства, термообработка, применение, маркировка.

39 Объясните, что такое “специальный медный сплав”, каковы его структура,

свойства, термообработка

, применение, маркировка.