Меркулова Г.А. Металловедение и термическая обработка цветных сплавов. Конспект лекций

Подождите немного. Документ загружается.

31

Для любого сплава данной группы оптимальной будет одна и та же защитная

атмосфера (табл. 2.3).

Светлый отжиг меди и бонз при температурах 500-600

о

С можно вести

даже в атмосферах, содержащих избыточное количество СО

2

и Н

2

О. Поэтому

в защитных средах типа эндо- и экзотермического газов можно получить

светлую неокисленную поверхность.

Таблица 2.3

Сводная таблица составов защитных атмосфер

Атмосфера

Состав

*

защитных

газов, %

Температура

точки росы,

о

С

Рекомендуемые

обрабатываемые

сплавы

СО

2

СО Н

2

Сырой экзогаз 3-10

0,5-

1,0

0,5-

1,5

+25

Медь, бронзы,

мельхиор

Осушенный экзогаз 3-10 0,5-1,0 0,5-1,5 (-18) - (-60) То же

Экзомоногаз 0-1 0,5-2,0 0,5-25 (-18) - (-60)

Латуни и прочие

сплавы

Моногаз (из азота или диссоции-

рованного аммиака)

- - 4,0-25 (-50) - (-70) Нейзильбер, латуни

Диссоциированиый аммиак - - 75 -40 Никель, нейзильбер

*

Остальное – азот. В экзогазе может также содержаться до 1 % СН

4

.

Латуни при повышенных температурах не только окисляются с по-

верхности, но и образуют зону внутреннего окисления из-за диффузии ки-

слорода внутрь изделия. Реагируя со свободным и связанным кислородом

(пары воды, углекислый газ), пары цинка превращаются в распыленный оки-

сел, который осаждается на холодных поверхностях в виде дисперсного по-

рошка

белого цвета.

32

Чем больше цинка содержится в

сплаве, тем выше требования к составу

газовой среды и режиму светлого от-

жига. При взаимодействии с воздухом на латуни уже при 300

0

С образуется

окисная пленка лимонно-желтого цвета, которая с повышением температуры

переходит в белесовато-серую, характерную для окиси цинка, состоящую из

кристаллов вытянутой игольчатой формы.

С увеличением температуры и продолжительности нагрева возгонка

цинка в средах восстановительного действия резко возрастает, уменьшение в

массе достигает иногда 30% от первоначального. В двухфазных латунях по-

верхностный

слой значительно обедняется цинком, вплоть до исчезновения

β- фазы, иногда на глуби· ну до 1 мм (рис. 2.3). Например, при отжиге в атмо-

сфере 9б% N

2

и 4% Н

2

латуни после трехчасовой выдержки приобретают

блестящую поверхность розоватого цвета меди вследствие возгонки цинка.

Это явление весьма нежелательно, так как приводит при дальнейшей прокат-

ке к образованию трещин и рябизне поверхности (красные пятна). Поэтому

для светлого отжига латуней в садочных печах даже слабовосстановительные

атмосферы применяться не могут.

Наиболее приемлемая атмосфера - азот,

но присутствие в техническом

азоте 0,01 % О

2

уже достаточно для окисления латуней.

Таким образом, для светлого отжига медноцинковых сплавов следует

использовать в качестве защитной среды газы с большой плотностью - типа

азота, содержащего менее 0,001 % О

2

, с точкой росы около минус 60

о

С в ра-

бочем пространстве давление газа должно быть более 1000 Па.

2.5 Влияние различных факторов на эффективность защитных сред

Эффективность защитных сред, применяемых при термообработке, за-

висит от большого числа факторов, которые влияют на взаимодействие ме-

таллов с газами. В производственных условиях одной из основных характе-

ристик, определяющих качество поверхности,

является расход защитной ат-

мосферы; обычно при отжиге распушенных рулонов он составляет 3 м

3

/ч на

печь (свободный объем муфеля 1,5 м

3

.

Отклонения от установленных газовых параметров влияют на качество

поверхности металла после отжига, но это не единственная причина. Другой

причиной потускнения поверхности при длительных отжигах в садочных пе-

чах с применением защитных атмосфер является образование продуктов не-

полного сгорания смазки, остающейся на поверхности после прокатки. Осо-

бенно сильно это проявляется при

отжиге тонкой ленты в рулонах с плотной

намоткой, когда суммарная поверхность отжигаемого металла велика и, сле-

довательно, значительно количество смазки, а условия ее удаления из объема

рулона затруднены. Рекомендуется использовать смазки такого состава, ко-

Рис. 2.3 Зона обесцинкования в латуни

Л63 после нагрева в атмосфере экзогаза

при 600

о

С. 4ч. х200

33

торые имеют небольшое коксовое число.

Совмещение вакуумирования объема печи с введением защитной атмо-

сферы способствует получению более чистой поверхности. Откачка объема

печи до разрежения около 10

-2

МПа уже обеспечивает значительное улучше-

ние чистоты поверхности. Подобные меры, безусловно, необходимы, если

отжиг является конечной операцией.

При непрерывных скоростных процессах, когда материал находится в

зоне высоких температур не более 2 мин, требования к составу защитных ат-

мосфер могут быть менее жесткими. В частности при отжиге латунной ленты

протяжных печах можно

использовать пар.

Легкое окисление поверхности (матовость или интенсивная желтизна),

характерное для латуни при отжиге. в неосушенном экзотермическом газе,

устраняется при прохождении ленты через жидкостный затвор печи. В каче-

стве жидкости рекомендуют воду, подкисленную до рН=l; концентрация сер-

ной кислоты ~0,15-0,25%, или 1,5-2,5 г/л. Последующая струйная промывка и

быстрая сушка обеспечивают получение лент

со светлой неокисленной одно-

родной поверхностью. В случае нагрева без защитной атмосферы травление

нужно осуществлять в растворах обычно принятой концентрации.

При использовании в процессе прокатки эмульсии не допускается дли-

тельный интервал времени (больше одной смены) между прокаткой и отжи-

гом, так как это приводит к коррозии поверхности полуфабриката (точки,

тусклые

пятна), последствия которой не удаляются травлением.

Циркуляция защитной атмосферы значительно уменьшает неравномер-

ность нагрева и способствует получению более однородных механических

свойств, а также является эффективным средством повышения производи-

тельности печей. Коэффициент полезного теплоиспользования печей рабо-

тающих с применением экзогаза, составляет 0,60, в то время как для одно-

типных печей без циркуляции он

равен лишь 0,24.

2.6 Травление полуфабрикатов из меди и ее сплавов

после термической обработки

На поверхности отожженных в окислительной атмосфере полуфабри-

катов имеется окисный слой - окалина. На практике окалиной называют

только плотный, хорошо различимый слой, поэтому лучше пользоваться

термином «слой окислов».

На меди слой окислов состоит из закиси меди (внутренний) и

окиси

меди (наружный). Богатые цинком латуни (выше 20% Zn) окисляются, обра-

зуя на поверхности только окисел цинка ZnO. На поверхности свинцовых ла-

туней имеются окислы меди, цинка и свинца, а в медноникелевых сплавах -

окислы меди и никеля. Толщина слоя окислов определяется температурой и

временем окисления, а также количеством окислителя (в случае неочищенно-

34

го защитного газа).

Обычно окисленные полуфабрикаты из меди и. ее сплавов травят в рас-

творах серной кислоты. Чем выше температура раствора, тем быстрее идет

процесс травления, но при этом ускоряется коррозия травильных ванн. В за-

водской практике травление обычно проводят при температурах раствора 50-

60

о

С. Интенсификации травления можно достичь, повышая температуру до

70-80

о

С. Однако в этом случае необходимо обеспечить достаточную стой-

кость травильной ванны.

2.7 Виды брака при термической обработке меди и ее сплавов

При термической обработке меди и сплавов на ее основе встречаются

следующие виды брака.

Недогрев - наблюдается обычно при садочном отжиге. Трубы, находящиеся в

середине садки, не успевают принять требуемую

температуру. Брак испра-

вим повторной операцией отжига.

Неравномерный отжиг по длине полуфабриката - возникает из-за больших

температурных градиентов по длине печи и может быть исправлен повтор-

ным отжигом.

Перегрев обусловлен завышением температуры нагрева. Он приводит к сни-

жению относительного удлинения и временного сопротивления. Полуфабри-

каты сильно окислены. Незначительный перегрев исправляется

последующей

деформационной обработкой.

Пережог возникает при сильном завышении температуры. Относи-

тельное удлинение и временное сопротивление значительно занижены. При

дальнейшей обработке наблюдается разрушение по границам зерен. Поверх-

ность изделия сильно окислена. Брак неисправим.

Неполная закалка обусловлена недогревом, замедленным охлаждением

после нагрева при переносе в закалочную ванну, использованием подогретой

воды. Прочностные свойства занижены

. Этот вид брака исправим повторной

закалкой.

Поводка и искривление длинномерных изделий при закалке - результат

неравномерного погружения в закалочную ванну.

На трубах из мельхиоров встречаются цвета побежалости. В результате не-

большого окисления на поверхности изделия образуется тонкий слой окислов

голубого или синего цвета. Этот слой окислов устраняют травлением в 5-10%

-ном водном

растворе с добавкой хромпика.

2.8 Свойства меди

Медь относится к подгруппе IB Периодической системы

Д.И.Менделеева. Ее порядковый номер 29, атомная масса 63,54. Медь пла-

вится при 1083

°С и кипит при 2540 °С. В меди не обнаружено полиморфных

35

превращений, во всем интервале температур ниже точки плавления она име-

ет ГЦК решетку, период которой при 20 °С равен 0,36153 нм. Медь относит-

ся к тяжелым металлам, ее плотность при 20 °С - 8,94 г/см

3

. В земной коре

содержится 0,01 % меди.

Электропроводность меди почти такая же, как и у серебра. Примеси

снижают ее электропроводность. Наиболее сильно повышают электрическое

сопротивление меди Р, Аs, Аl, Ре, Sb, Sn. Кислород в небольших количествах

повышает электропроводность меди, поскольку он способствует удалению

при плавке окисляющихся примесей из расплава.

Чистейшая медь обладает небольшой прочностью и высокой пластич-

ностью. При пластической деформации меди, как и других металлов с ГЦК

структурой, происходит скольжение преимущественно по плоскостям {111}

в направлениях <110>. Временное сопротивление разрыву чистейшей меди

составляет примерно 200 МПа, предел текучести 40...80 МПа; поперечное

сужение 80...95%, относительное удлинение 35%.

Химическая активность меди сравнительно невелика. Медь растворяет-

ся в минеральных кислотах, в частности в азотной и горячей концентриро-

ванной серной. В отсутствии кислорода и других окислителей разбавленные

соляная и серная кислота на медь не действуют.

При обычной температуре сухой воздух и вода порознь не действуют

на медь и она сохраняет свой розовато-красный цвет. Во влажном воздухе

медь тускнеет из-за образования на ее поверхности темно-красного оксида

Сu

2

О. В присутствии во влажной атмосфере СO

2

образуется зеленый налет

основного карбоната СuСО

3

•Сu(ОН)

2

.

При температурах 800...900 °С при 10 мин нагреве кислород проникает

в медь на глубину до 1,6 мм.

2.9 Взаимодействие меди с легирующими элементами и примесями

Медь образует непрерывные твердые растворы с соседними по таблице

Д.И.Менделеева элементами: золотом, никелем, палладием, платиной, а так-

же с марганцем. Серебро - не обладает непрерывной растворимостью в твер-

дой меди. Из металлов, обладающих в меди непрерывной растворимостью,

для легирования используют лишь никель и марганец; остальные - редки, де-

фицитны и дороги. Элементы, сильно отличающиеся по строению и свойст-

вам от меди (Тi, Рb, Sе, Те), полностью не смешиваются с ней даже в жидком

состоянии.

В сплавах меди встречаются три типа электронных соединений (фаз

Юм-Розери), которые отличаются той электронной концентрацией, при кото-

рой они образуются:

36

а) соединения типа β-латуни с электронной концентрацией 3/2; б) со-

единения типа γ-латуни электронной концентрацией 21/13 и в) соединения

типа ε-латуни с электронной концентрацией 7/4.

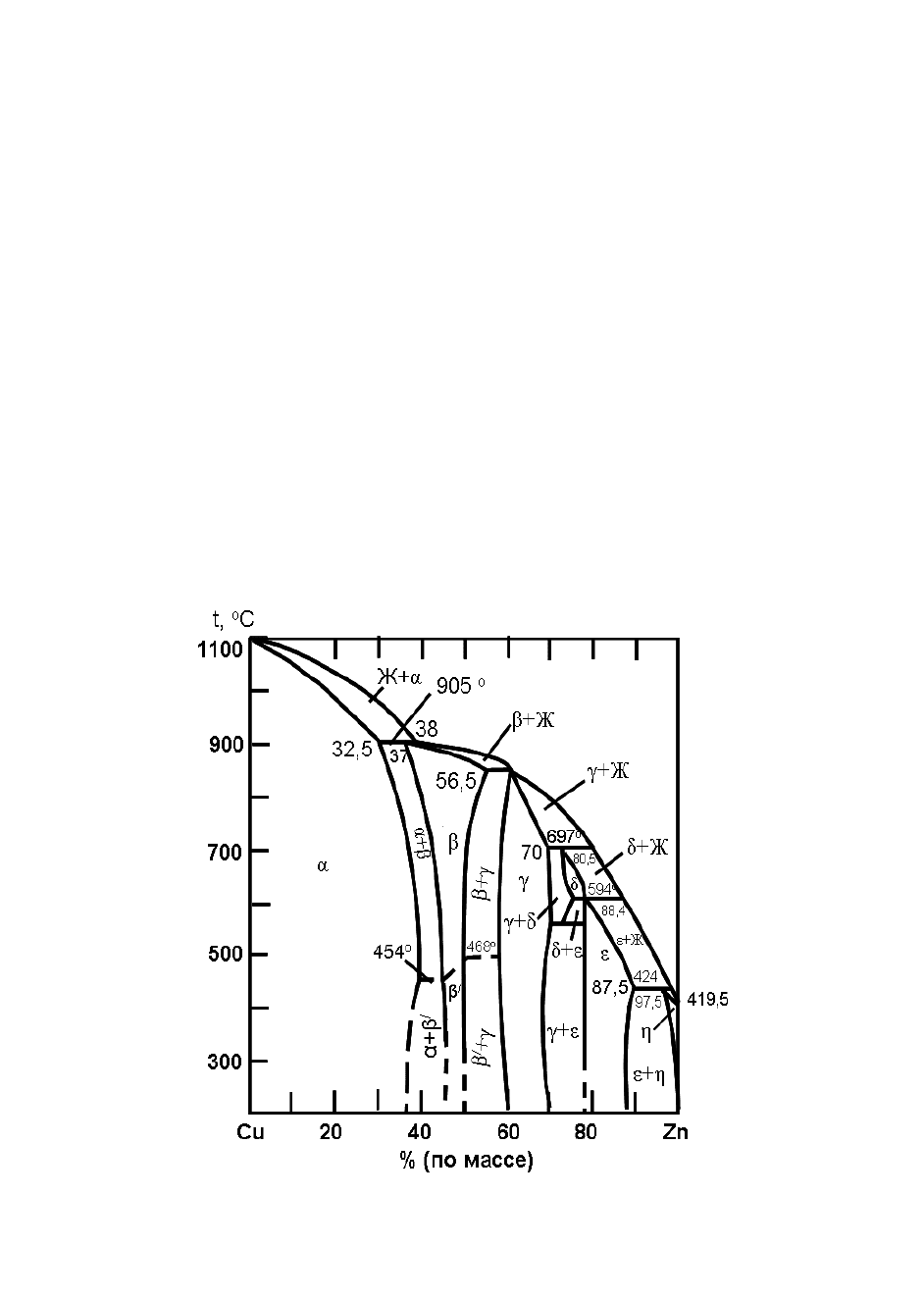

В сплавах на основе меди соединения с электронной концентрацией 3/2

обычно имеют объемно-центрированную кубическую структуру. Классиче-

ским представителем этой группы является соединение СuZn, которому со-

ответствуют β -латуни (рис. 2.4). В этом соединении на 1 валентный электрон

меди и 2 валентных электрона цинка приходится два атома, так что элек-

тронная концентрация равна 3/2. К этому же типу соединений относятся

СuВе, Сu

3

А1, Сu

5

Si, Сu

5

Sn и ряд других.

Соединения типа γ-латуни, образующиеся при электронной концентра-

ции 21/13, имеют сложную кубическую решетку с 52 атомами на элементар-

ную ячейку. К таким соединениям принадлежат Сu

5

Zn

8

, Сu

5

Cd

8

, Cu

31

Zn

8

,

Cu

9

Al

4

.

Электронные соединения типа ε-латуни, образующиеся при электрон-

ной концентрации 7/4, имеют плотноупакованную гексагональную структу-

ру. К электронным соединениям этого типа относятся CuZn

3

, CuCd

3

, Cu

3

Zn,

Cu

3

Si.

Рис. 2.4 Диаграмма состояния системы Cu – Zn

2.10 Влияние примесей на структуру и свойства меди

37

По характеру взаимодействия с медью примеси можно разделить на

три группы. К первой группе относятся металлы, растворимые в твердой меди

(Аl, Fе, Ni, Zn, Аg, Аu, Рt. Сd, Sb). Вторая группа представлена элементами,

практически не растворимыми в меди в твердом состоянии и образующими с

ней легкоплавкие эвтектики (Вi, Рb). Третью группу составляют полуметал-

лические и неметаллические элементы, образующие с ней химические со-

единения (O, S, Р, Sе, Те, Аs и др.).

Элементы первой группы не влияют на свойства меди в тех количест-

вах, которые характерны для металла технической чистоты. В больших коли-

чествах оказывают благоприятное влияние на свойства меди и поэтому при-

меняются для легирования.

Примеси, нерастворимые в меди, обычно отрицательно влияют на ее

механические и технологические свойства. Наиболее вредное влияние оказы-

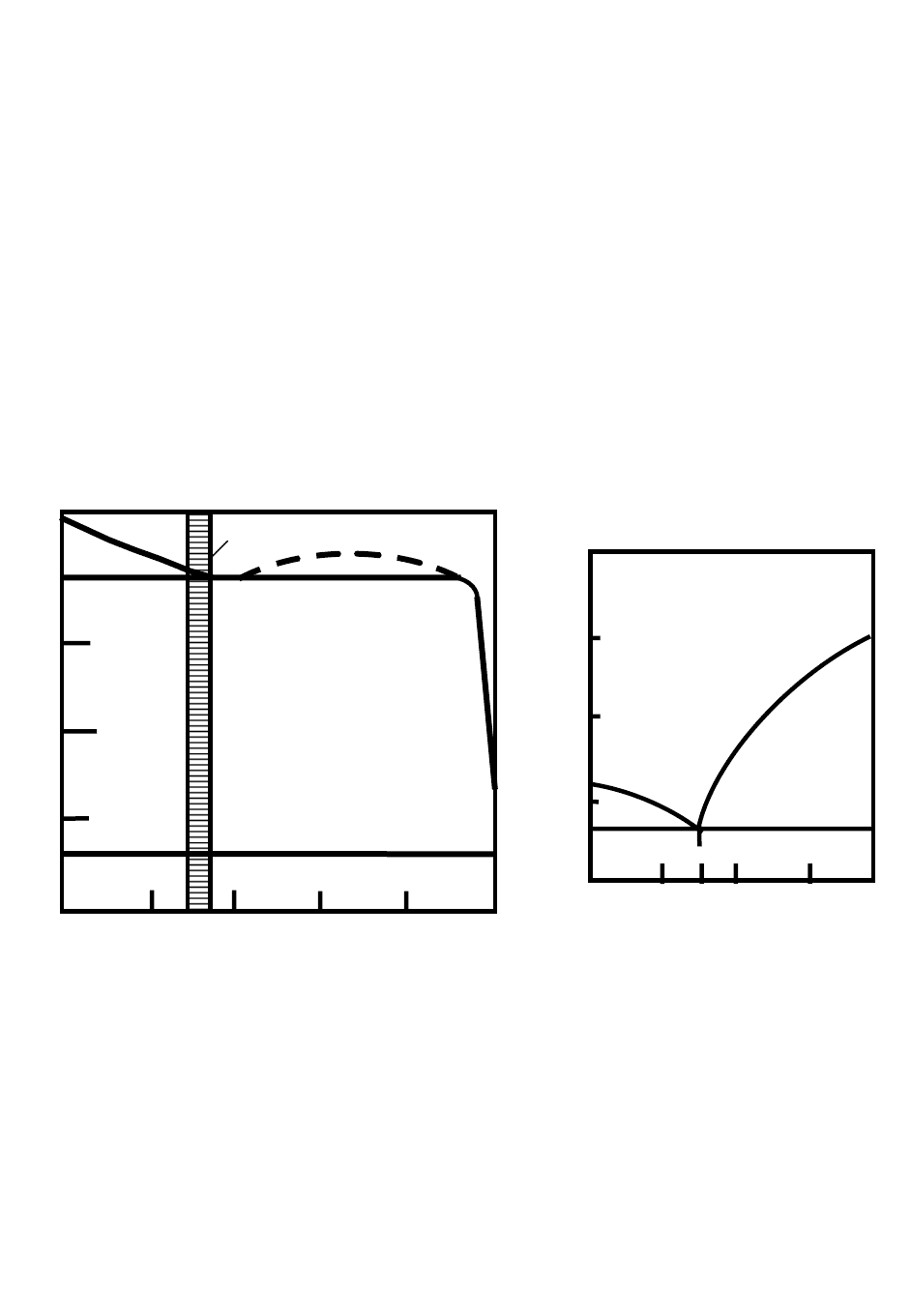

вает висмут. В системе Сu-Вi (рис. 2.5) образуется легкоплавкая эвтектика,

состав которой почти совпадает с чистым висмутом (99,8% Вi). Эвтектика

кристаллизуется практически

при той же температуре, что и

висмут (270 °С). Растворимость

висмута в меди ничтожно мала

и не превышает 0,001%. Поэто-

му эвтектические выделения

почти чистого висмута по гра-

ницам зерен появляются при

малых его количествах. Висмут

- хрупкий металл, и его про-

слойки по границам зерен при-

водят к хладноломкости меди и

ее сплавов. При температурах

горячей прокатки легкоплавкая

эвтектика по границам зерен

меди и ее сплавов, состоящая по

существу из чистого висмута,

плавится, связь между зернами нарушается и возникают трещины. Следова-

тельно, висмут вызывает и хладноломкость и горячеломкость меди и ее спла-

вов.

Аналог висмута - сурьма из-за заметной ее растворимости в меди ока-

зывает значительно менее вредное влияние, но сурьма сильно уменьшает

электро- и теплопроводность меди.

Для сплавов свинца с медью характерно монотектическое превращение

при 953 °С и эвтектическое при 326 °С (рис. 2.6). Эвтектика в системе Сu-Рb

по составу почти совпадает с чистым свинцом (99,96% Рb). Растворимость

свинца в меди ничтожно мала, поэтому эвтектические выделения свинца по

Рис. 2.5 Диаграмма состояния системы Cu – Bi

t

,

°С

1100

1000

800

6

0

0

400

200

100 80 60 40 20 0

Сu % (по массе) Bi

Ж

Ж+Cu

°С

272

270

99,6 100

Bi

,

%

38

границам зерен появляются при очень небольших его содержаниях, но сви-

нец не приводит к хладноломкости меди и ее сплавов, так как он пластичен,

однако из-за низкой точки плавления эвтектики вызывает горячеломкость.

Свинец облегчает обработку меди и ее сплавов резанием, так как делает

стружку более ломкой. Помимо этого, свинец повышает антифрикционные

свойства меди и ее сплавов.

Кислород присутствует в меди в виде оксида Сu

2

О, который образует с

ней эвтектику при 3,4% Сu

2

О или 0,38% О (рис. 2.7). Температура плавления

эвтектики в этой системе (1064 °С) выше температур горячей прокатки меди,

и поэтому кислород не вызывает ее горячеломкости. Растворимость кислоро-

да в меди мала и составляет при 1065 °С всего 0,011% (по массе). При весьма

концентрациях кислорода в меди появляется эвтектика Сu + Сu

2

О. Закись

меди Сu

2

О оказывает неблагоприятное влияние на пластические свойства,

технологичность, коррозионную стойкость меди. Кислород затрудняет также

пайку, сварку и лужение меди.

Сера образует соединение Сu

2

S, которое в твердой меди практически

не растворяется. При самых малых добавках серы в меди формируется хруп-

кая эвтектика Сu + Сu

2

S. Эта эвтектика не вызывает горячеломкости, так как

она плавится при высоких температурах, но приводит к хладноломкости и

снижает технологическую пластичность при горячей обработке давлением.

Водород при содержаниях, больших его растворимости, приводит к по-

ристости отливок. Особенно сильное отрицательное влияние оказывает водо-

род на медь, содержащую кислород. При повышенных температурах водород

Рис. 2.6 Диаграмма состояния системы Cu – Pb

Рис. 2.7 Диаграмма состояния систе-

мы Cu – Cu

2

O

Ж

Ж+Cu

2

O

1065

о

Ж+Cu

0 0,25 0,39 0,5 0,75 1,0

Cu % (по массе) O

2

t,

о

С

1200

1160

1120

1083

1080

1040

t

,

°С

1100

1000

800

600

400

200

Сu 20 40 60 80 Pb

% (по массе)

326

о

Cu+Pb

Cu+Ж

2

327

о

92,6

41

Ж

2

БрС30 Ж

1

+Ж

2

953

о

Cu+Ж

1

39

диффундирует в медь и реагирует с расположенным по границам зерен окси-

дом меди, образуя пары воды высокого давления. Под давлением паров воды

внутри металла возникают микротрещины, а на поверхности - вздутия (пузы-

ри). Это явление называют водородной болезнью.

2.11 Техническая медь

Основные примеси в меди висмут, сурьма, свинец, сера и кислород. В

зависимости от чистоты медь подразделяют на несколько сортов: М00, М0,

М0б, М1б, М1, М1р, М2, М2р, МЗ, МЗр (б - бескислородная медь, р -

раскисленная медь). Содержание примесей наименьшее в меди марки М00

(99,99% Cu) и наибольшее в МЗ (99,50% Сu).

В меди марок М1, М2, МЗ содержание кислорода составляет

0,05...0,08%. Раскисленная медь отличается от обычных марок пониженным

содержанием кислорода (не более 0,01%), хотя его и больше, чем в бескисло-

родной меди (менее 0,001% О).

Временное сопротивление разрыву меди разных марок составляет

220...250 МПа. предел текучести 40...50 МПа, относительное удлинение

46...40%. Предел выносливости при базе 3 • 10

8

циклов составляет 70...100

МПа, т.е. 30...40% от временного сопротивления разрыву.

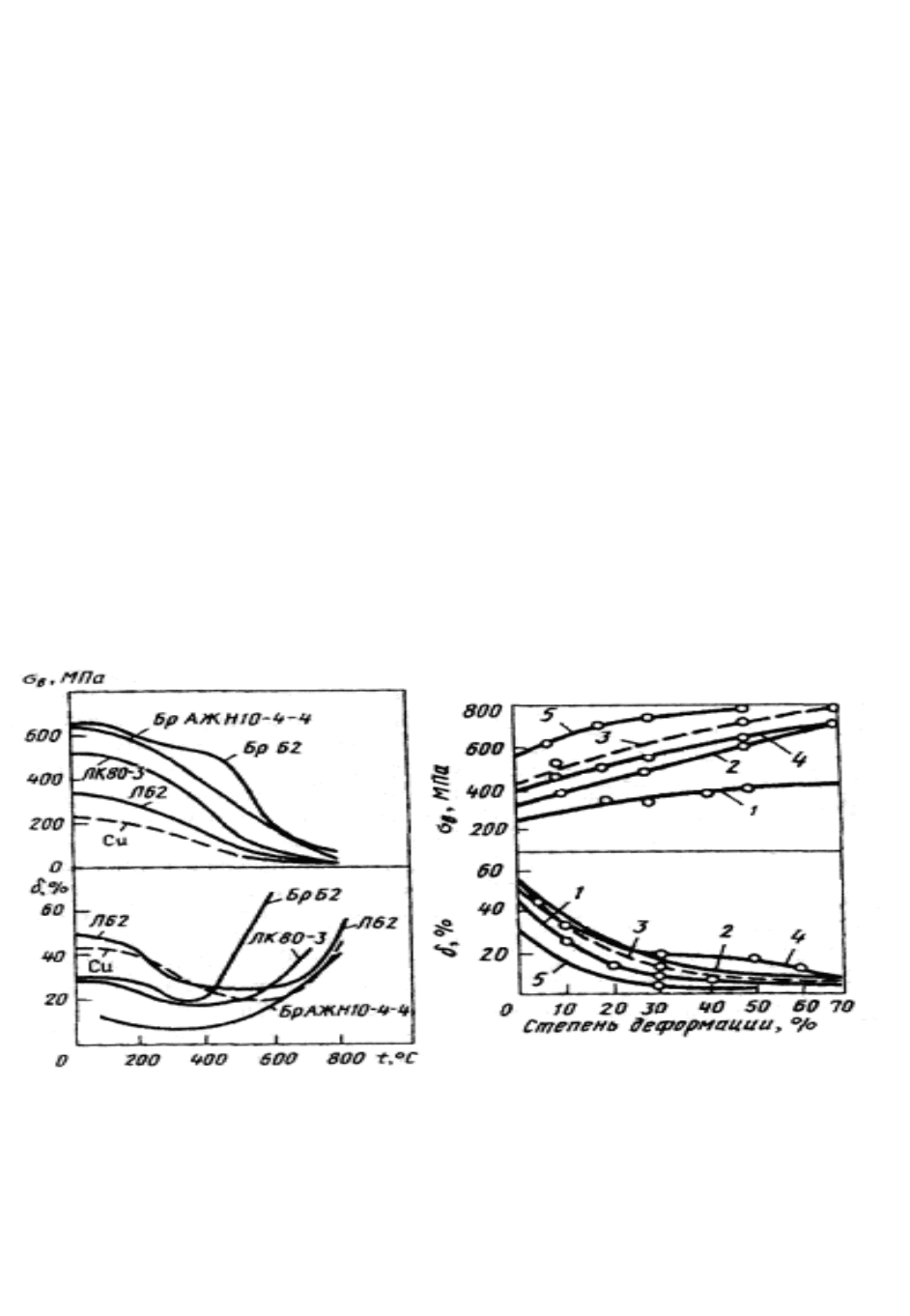

С повышением температуры прочностные свойства меди уменьшаются

(рис. 2.8). Относительное удлинение и поперечное сужение остаются неиз-

менными до 200 °С, при более высоких температурах резко уменьшаются и

Рис. 2.8 Влияние температуры испытаний на

механические свойства меди и ее сплавов

Рис. 2.9 Влияние степени деформации на

механические свойства меди и латуней: 1

– Cu; 2 – Л68;3 – ЛО70-1; 4 – ЛАН59-3-2;

5 – ЛмцА57-3-1

40

лишь при нагреве выше 600 °С вновь начинают увеличиваться. Этот провал

пластичности обусловлен примесями.

В результате пластической деформации медь нагартовывается, и при

достаточно высокой степени деформации ее временное сопротивление раз-

рыву достигает 400...450 МПа при одновременном падении относительного

удлинения до 2...4% (рис. 2.9).

2. 12 Классификация сплавов на основе меди

В настоящее время различают следующие медные сплавы: латуни,

бронзы, медноникелевые сплавы, специальные медные сплавы.

Медные сплавы подразделяются на деформируемые и литейные, а так-

же термически упрочняемые и термически неупрочняемые.

Латуни - сплавы меди, в которых главным легирующим элементом яв-

ляется цинк. Их маркируют буквой Л и числами, характеризующими среднее

содержание легирующих элементов. Так, латунь Л80 содержит 80% Сu и 20%

Zn. Если латунь легирована помимо цинка другими элементами, после буквы

Л ставят условное обозначение этих элементов: С - свинец, О - олово, Ж- же-

лезо, А - алюминий, К - кремний, Мц - марганец, Н - никель. Цифры после

букв указывают среднее содержание каждого легирующего элемента в лату-

ни, кроме цинка. Содержание цинка определяется по разности до 100%. Так,

в латуни ЛАН-59-3-2 содержится 59% Сu, 3% Аl, 2% Ni и 36% Zn. В марке

литейной латуни указывают не содержание меди, а содержание цинка, при-

чем содержание легирующих элементов указывают не в конце марки, а после

буквы, обозначающей элемент.

Бронзами называют сплавы меди с оловом, с алюминием, кремнием,

бериллием и другими элементами. В настоящее время бронзами называют

все сплавы меди кроме латуней и медноникелевых сплавов. По основным ле-

гирующим элементам их подразделяют на оловянные, алюминиевые, берил-

лиевые, свинцовые, кремнистые и т.д.

Бронзы маркируют буквами Бр, а затем указывают основные леги-

рующие элементы и их содержание в сплаве, так же как для латуней. Цинк в

бронзах маркируют буквой Ц, фосфор - Ф, бериллий - Б, хром -X. Так, де-

формируемая бронза БрАЖМц-10-3-1,5 легирована 10% А1, 3% Fe и 1,5%

Мn; остальное - медь. Если составы литейной и деформируемой бронз пере-

крываются, то в конце марки литейной латуни стоит буква Л, например

БрА9ЖЗЛ.

2.13 Двойные латуни