Маслакова Л.П. и др. Методическое руководство к практическим работам по курсу Технология конструкционных материалов

Подождите немного. Документ загружается.

49

большого количества соляной кислоты как катализатора происходит ре-

акция гидролиза, в результате которой выделяется гель кремнезёма, ко-

торый и связывает песчинки в прочную систему:

(C

2

H

5

0)

4

Si + H

2

0 → С

2

Н

5

ОН ↑ +SiO

2

.

гель

После окунания блока моделей в суспензию и некоторой выдержки

в ней (10-15 с) блок извлекается и на его поверхности остается слой по-

крытия толщиной 0,5…1,2мм (рис. 2.14 б). После небольшой выдержки

на образовавшееся покрытие наносится слой крупного песка толщиной

0,5…0,8мм, затем дается выдержка 4-5 часов. Эту операцию повторяют

3-6 раз, в результате чего формируется оболочка толщиной 5…12мм.

Далее следует окончательная сушка. Общая длительность процесса

сушки и твердения оболочки составляет 12-24 часа. Это время можно

сократить, проводя сушку в среде аммиака.

В результате нанесения огнеупорного покрытия формируется

сложная оболочка, рабочая полость которой занята модельным соста-

вом. Удаление модельного состава производится в струе сжатого воз-

духа, нагретого до 110…125

0

С, либо в горячей воде с температурой

75…85

0

С. Под действием тепла модельный состав плавится и вытекает

из оболочки (рис. 2.14 в). Выплавленный модельный материал поступа-

ет на повторное использование, а освобожденные оболочки подаются в

прокалочную печь. Прокаливание форм производится при температурах

900…1000

0

С; процесс длится 3-4 часа. При этом происходит удаление

влаги, выгорание остатков модельного состава, все это сопровождается

повышением прочности огнеупорной массы. Форма готова под заливку

металлом. Для предупреждения разрушения ее помещают в опорный

материал (песок, дробь, отработанная формовочная смесь). Формы за-

ливаются только в горячем состоянии (не ниже 700

0

С), что способствует

более полному заполнению рабочей полости (рис. 2.14 г).

В процессе затвердевания отливок связующее выгорает, что при-

водит к частичному саморазрушению керамической оболочки. Для пол-

ного освобождения от формовочных материалов блок-отливки погружа-

ют в щелочную ванну, где и происходит полное их очищение. Чистые

блок-отливки поступают на контроль, затем на их разделение и после-

дующую механическую обработку.

Рассмотрим основные преимущества процесса литья по выплав-

ляемым моделям. Способ позволяет получить отливки любой сложности

– вплоть до художественных изделий. Получаемые отливки имеют вы-

сокую точность и чистоту поверхности, что позволяет до минимума

(0,5…0,8мм) снизить припуск на механическую обработку, а иногда ис-

50

ключить ее вовсе. Это дает возможность до 300 станко-часов на 1 тонну

отливок.

В силу изложенных преимуществ к способу литья по выплавляе-

мым моделям прибегают при изготовлении деталей из материалов, ко-

торые трудно поддаются механической обработке (аустенитные стали,

титановые сплавы, специальные сплавы).

Способ не лишен отдельных недостатков. Это сложность и дли-

тельность процесса изготовления формы (до нескольких суток). Отливки

имеют высокую себестоимость в основном по причине дороговизны ис-

ходных материалов. Процесс применим лишь для мелкого литья (масса

отливок не превышает 50 кг).

В силу своей уникальной возможности получать отливки любой

сложности (причина – полное растворение модельного состава и удале-

ние его из формы без разъема последней) данный способ литья оправ-

данно применим как в единичном, так и в массовом производстве. Прин-

ципиальное отличие этих двух вариантов состоит в различной степени

механизации и автоматизации технологического процесса. Если в еди-

ничном производстве все операции выполняются вручную, то в услови-

ях массового производства работают крупные автоматизированные ли-

нии. Примером могут служить автомобилестроительные производства.

Литьем по выплавляемым моделям получают заготовки для деталей то-

пливной аппаратуры автомобилей. Использование литых заготовок

сложной конфигурации взамен проката позволяет в несколько раз

уменьшить объем механической обработки. При изготовлении этих де-

талей из проката почти половина металла уходит в стружку.

Весьма эффективно использование литья по выплавляемым мо-

делям для изготовления лопаток паровых и газовых турбин. В этом слу-

чае объем механической обработки снижается в 3…7 раз; при этом эко-

номится дорогостоящая высоколегированная жаропрочная сталь.

Задача. Изучить технологию изготовления отливок методом литья

в специальные разовые формы. Проанализировать возможность и це-

лесообразность использования указанных методов в автотракторо-

строении.

Литература

Технология конструкционных материалов: учебник для вузов/под

ред. А.М. Дальского. - 3-е изд., перераб. и доп. - М.: Машинострое-

ние,1993.-С. 134-137.

51

3. ОСНОВЫ СВАРОЧНОГО ПРОИЗВОДСТВА

Цель работы

Изучить основные методы получения неразъемных соединений в

машиностроении: сварки и пайки.

Освоить методики разработки технологий указанных процессов

(выбор исходных способов того или иного процесса, расчет параметров

режима, выбор оборудования).

Обратить внимание на экономические аспекты.

3.1. Ручная дуговая сварка

Основные вопросы темы

Исторический очерк (открытия В.В. Петрова, Н.Н. Бенардоса, Н.Г.

Славянова).

Строение и свойства сварочной дуги.

Сварка постоянным током. Принципиальная схема сварки посто-

янным током; преимущества и недостатки сварки постоянным током;

область использования.

Сварка переменным током. Принципиальная схема сварки пере-

менным током; преимущества и недостатки сварки переменным током.

Источники

сварочного тока (сварочный преобразователь, свароч-

ный агрегат, сварочный трансформатор). Требования, предъявляемые

к источникам сварочного тока, внешняя вольтамперная характеристика

источника сварочного тока.

Производительность сварки плавлением. Понятие коэффициента

наплавки; значение коэффициента наплавки при различных способах

сварки.

Алгоритм выбора силы сварочного тока.

Общие сведения

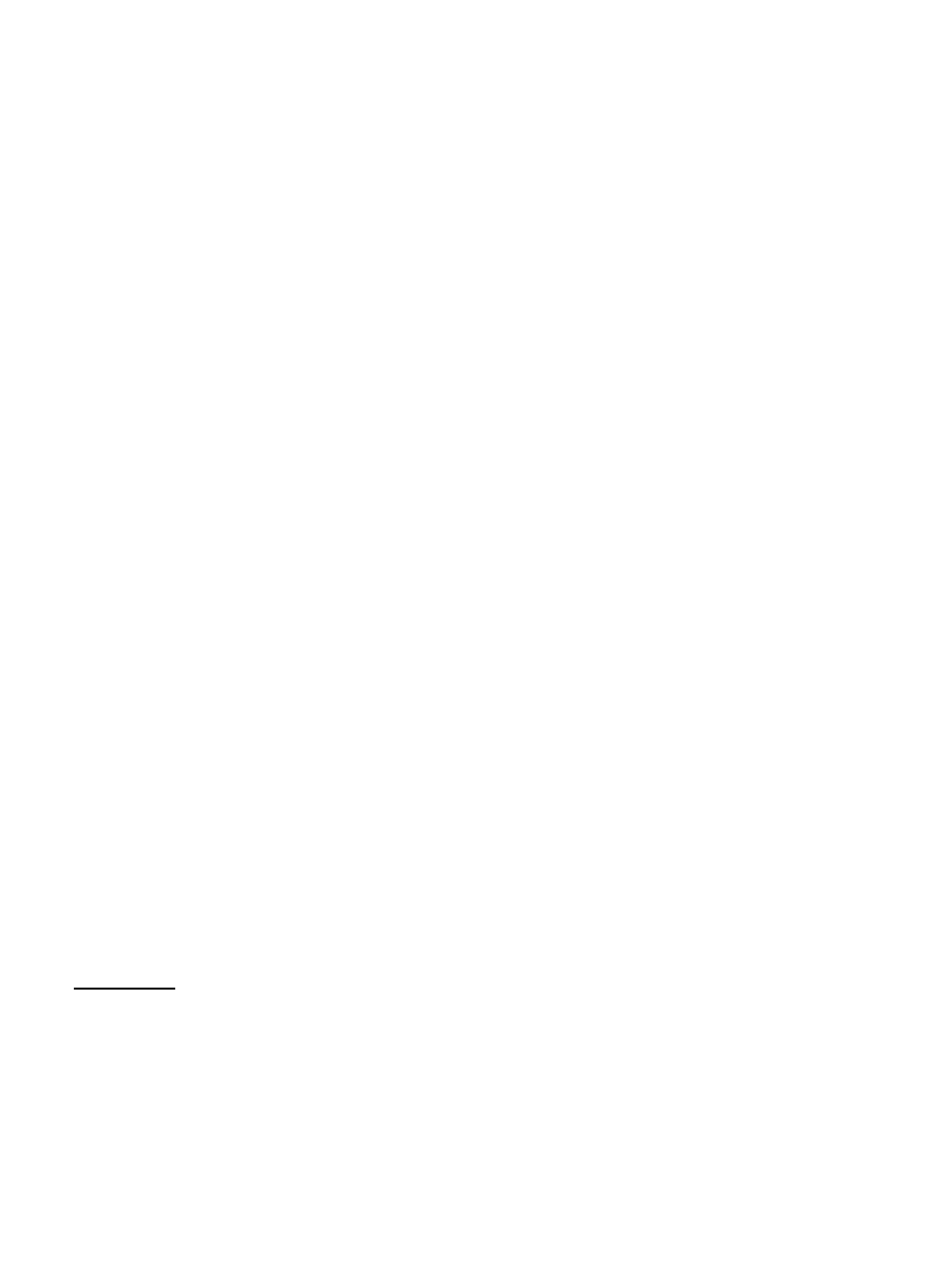

Основоположниками электрической дуговой сварки являются рос-

сийские ученые. В 1802 году профессор физики В.В. Петров открыл яв-

ление электрической дуги. Русский изобретатель Н.Н. Бернардос в

1882 году изобрел способ электрической дуговой сварки неплавящимся

электродом (рис. 3.1 а). В 1888 году Н.Г. Славянов, инженер-металлург,

52

разработал процесс электродуговой сварки плавящимся электродом

(рис. 3.1 б).

а)

б)

Рис. 3.1. Принципиальные схемы дуговой сварки: а - неплавящимся

электродом (по Бенардосу); б - плавящимся электродом (по Славянову)

Электрическая дуговая сварка выполняется как постоянным, так и

переменным током. Основным преимуществом сварки постоянным то-

ком является стабильное горение дуги, что положительно сказывается

на качестве сварочного шва. Использование обратной полярности

(электрод-плюс, деталь-минус) позволяет уменьшить перегрев свари-

ваемой детали, что в свою очередь приводит к снижению деформаций

и выгорания

химических элементов. По этой причине высоколегиро-

ванные стали, чугуны и цветные сплавы варят с использованием по-

стоянного тока и обратной полярности.

Недостатком сварки постоянным током является меньший, по

сравнению со сваркой переменным током, коэффициент полезного

действия и связанная с этим более высокая стоимость сварочных ра-

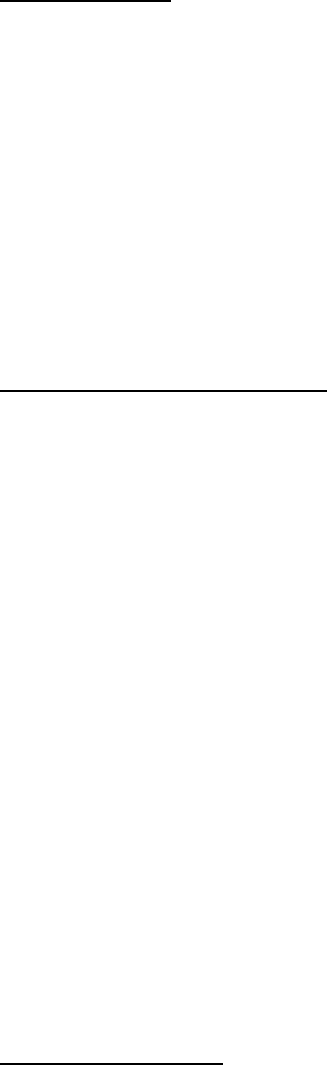

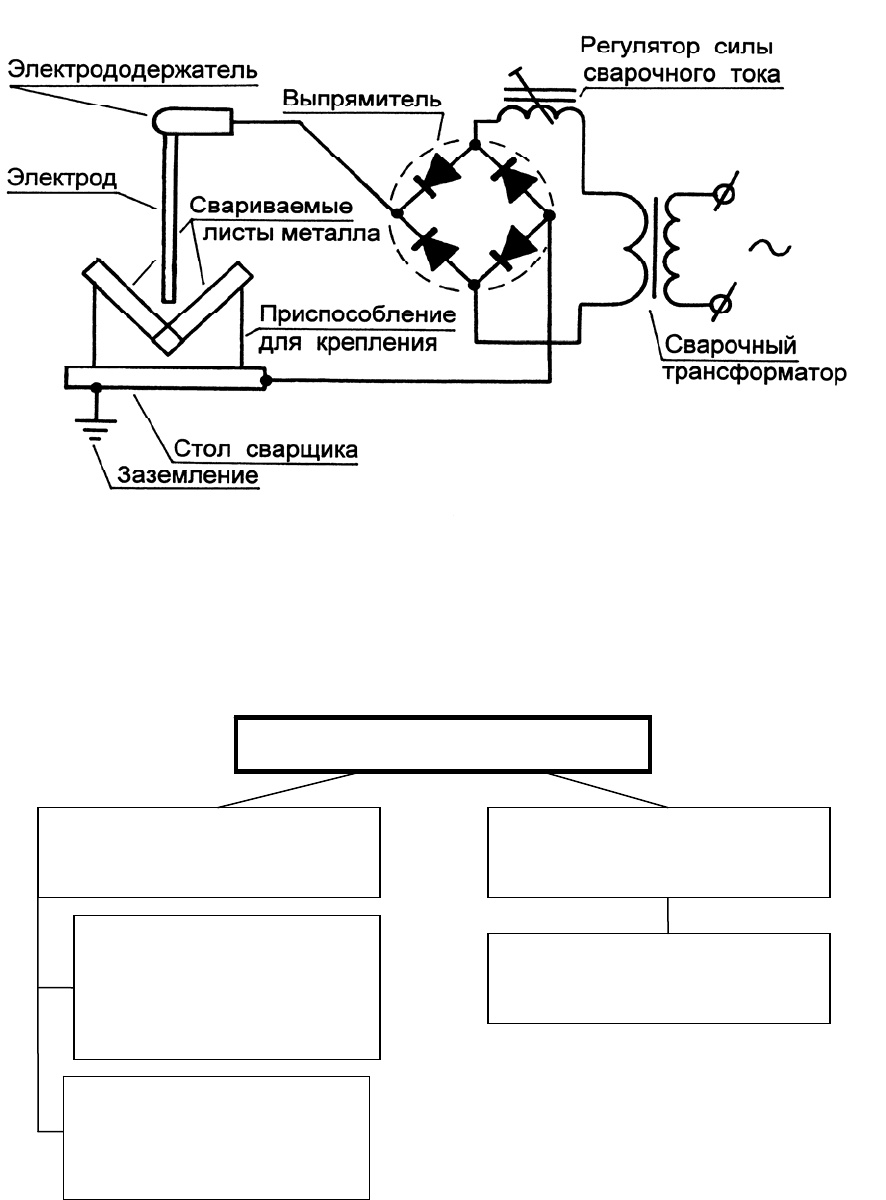

бот. Принципиальная схема сварки постоянным током

представлена на

рис.3.2.

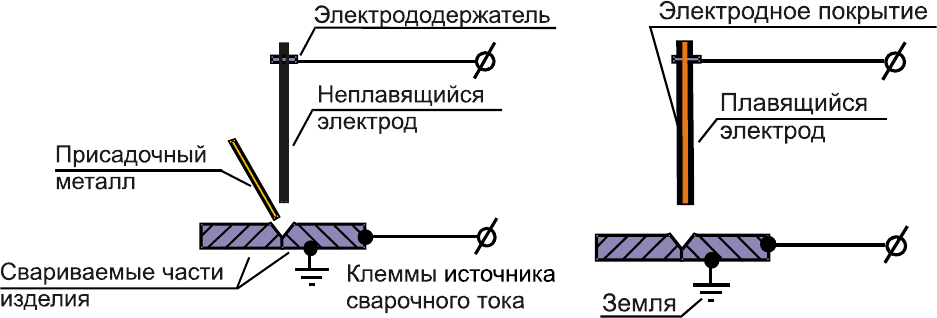

Недостатком сварки на переменном токе является менее ста-

бильное горение дуги. Однако этот метод сварки обеспечивает более

высокий КПД использования электроэнергии. Принципиальная схема

сварки переменным током представлена на рис.3.3.

53

Рис. 3.2. Принципиальные схемы дуговой сварки постоянным то-

ком

Рис. 3.3. Принципиальные схемы дуговой сварки переменным то-

ком

Преимущества сварки постоянным током распространяются и на

процесс сварки выпрямленным током (рис. 3.3.).

54

Сварочные выпрямители обеспечивают бесшумность работы и

обладают более высоким коэффициентом полезного действия, так же

как и сварочные трансформаторы, работающие от сети переменного

тока.

Рис. 3.4. Принципиальная схема дуговой сварки выпрямленным

током

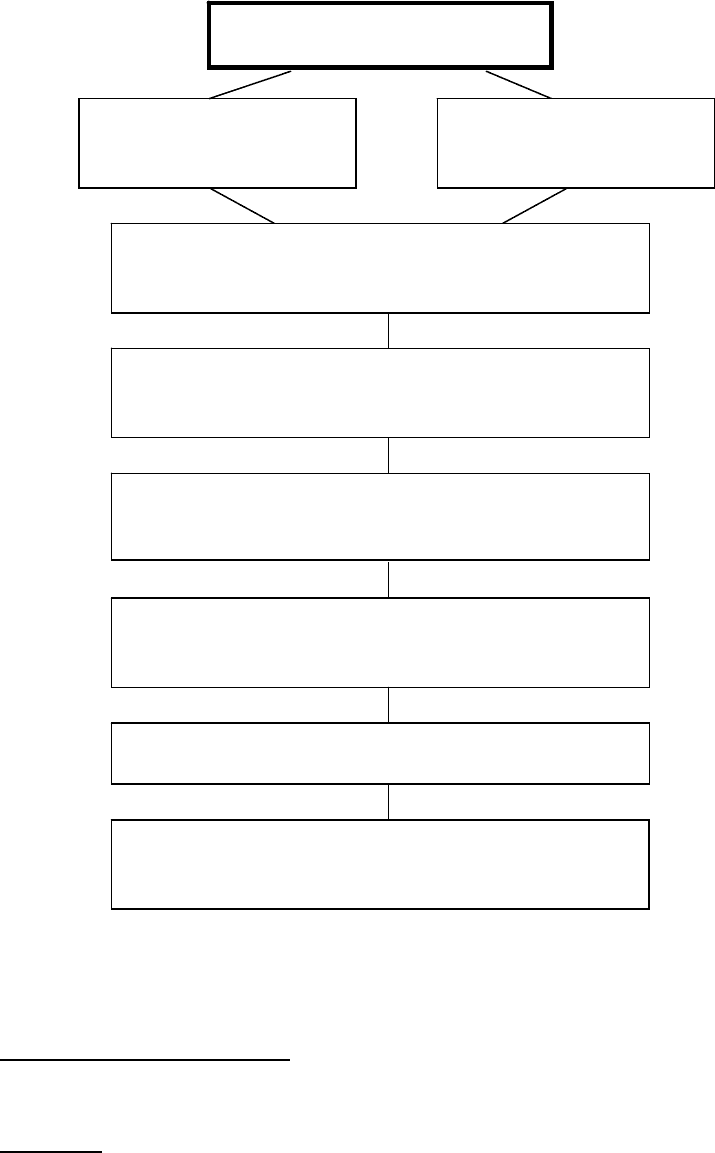

Классификация источников сварочного тока представлена на

рис.3.5.

Рис. 3.5. Виды источников сварочного тока

Сварочный

преобразователь

(электродвигатель +

гене

р

ато

р)

Работа на постоянном

токе

Сварочный

трансформатор

Работа на переменном

токе

Источники сварочного тока

Сварочный

агрегат

(ДВС + генератор)

55

Практическая работа: «Снятие внешней вольт-амперной характе-

ристики сварочного трансформатора на посту ручной дуговой сварки».

Задача. Получить экспериментальные значения силы сварочного

тока – (I, А) и напряжения – (U, В) при различных положениях рукоятки

дросселя сварочного трансформатора и различных значениях длины

дуги. Данные занести в табл. 3.1 (см. журнал практических и лабора-

торных работ).

Построить

графическую зависимость между силой тока и напря-

жением.

Провести анализ полученных графиков и определить оптималь-

ные режимы сварки, обеспечивающие легкое зажигание и стабильное

горение сварочной дуги.

Проверка 6-ти экспериментальных точек (I-1, I-2, II-1, II-2, III-1, III-

2) на условие:

1,25 <

св

кз

I

I

< 2,0;

Д

U

U

xx

= 1,8…2,5 .

Индексы I, II, III соответствуют трем графическим зависимостям в

координатах I, А – U, В (при 3-х различных положениях дросселя). Ин-

дексы 1,2 соответствуют случаям сварки на короткой и длинной дуге.

IКЗ – ток короткого замыкания, А;

IСВ – сварочный ток дуги, А;

UХХ –напряжение холостого хода, В;

UД – напряжение дуги, В.

Разработка технологического процесса сварки включает

несколь-

ко этапов: выбор типа сварного соединения, определение оптимально-

го режима сварки, определение порядка наложения сварных швов, вы-

бор сварочного оборудования. На рис. 3.6 представлен алгоритм выбо-

ра параметров режима ручной дуговой сварки.

56

Рис.3.6.

Алгоритм выбора параметров режима ручной дуговой

сварки

Практическая работа: «Разработка технологического процесса

ручной дуговой сварки».

Задача. Освоить навыки выбора сварочного оборудования, элек-

тродов и параметров режима ручной дуговой сварки.

Расчеты провести в соответствии с выданным преподавателем

вариантом.

Исходные параметры

Материал сварной

конструкции

Толщина листа

(b, мм)

Выбор марки сварочной проволоки,

марки и диаметра электрода (d

ЭЛ

, мм)

D

ЭЛ

= f (b), мм

D

ЭЛ

≈ (b ± 0,5), мм

Расчет величины силы сварочного

тока (I

СВ

, А)

I

СВ

= I

УД

· d

ЭЛ

, А

j

УД

= 40-50 А/мм, удельный ток

Расчет производительности сварки

G = K

Н

· I

СВ

, г/ч

K

Н

= 7-10 г/А·ч, коэффициент наплавки

57

Литература

Разработка технологического процесса ручной электродуговой

сварки: Метод. руководство к практической работе по курсу

ТКМ/В.Б.Безрук и др.; МАДИ(ТУ). -М., 1998. – 40 с.

3.2. Автоматическая дуговая сварка под флюсом

Основные вопросы темы

Принципиальная схема автоматической дуговой сварки под флю-

сом. Основные технологические параметры (V

СВ

, V

П

).

Оборудование для автоматической дуговой сварки под флюсом;

принцип устройства сварочного трактора.

Особенности горения дуги под флюсом, принцип саморегулиро-

вания длины дуги.

Качество металла сварного шва, формируемого под флюсом;

значение коэффициента наплавки и силы сварочного тока; причины

увеличения силы сварочного тока.

Флюсы для сварки; роль флюсов, их марки.

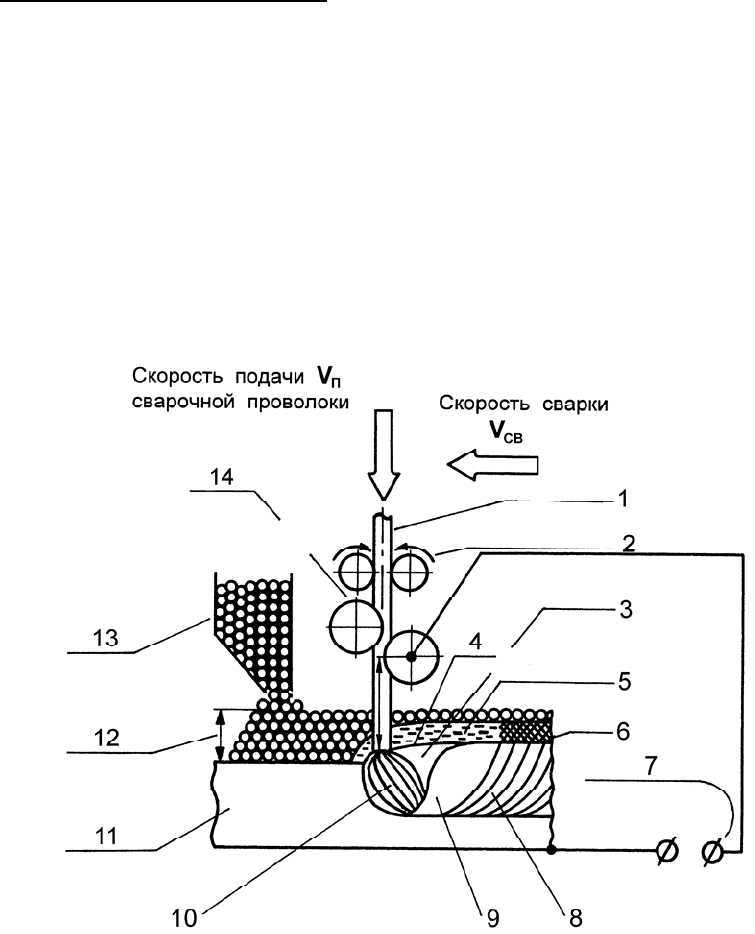

Рис. 3.7. Принципиальная схема автоматической дуговой сварки под флю-

сом: 1 - сварочная проволока; 2 - подающие ролики; 3 - ионизированная газовая

среда; 4 - флюсовый свод; 5 - расплавленный флюс; 6 - шлаковая корка; 7 - ис-

точник сварочного тока (~ или =); 8 - металл сварного шва; 9 - сварочная ванна;

10 - сварочная дуга; 11 - свариваемая заготовка; 12 - слой флюса; 13 - бункер с

флюсом; 14 - контактные ролики

58

Процесс автоматической сварки под флюсом (рис. 3.7) использу-

ется для получения сварных конструкций из толстолистового материа-

ла. Подача и перемещение электродной проволоки вдоль сварного шва

механизированы. Агрегат, обеспечивающий процесс сварки, называют

сварочным трактором (рис. 3.8).

Рис. 3.8. Схема сварочного трактора для автоматической дуговой

сварки под флюсом: 1 - сварочная проволока; 2 - направляющие роли-

ки; 3 - кассета для проволоки; 4- блок управления; 5 - корректировоч-

ный механизм; 6 - электродвигатель; 7- механизм движения трактора; 8

- маховик; 9 - задние колеса; 10 - шасси; 11 - контактные ролики; 12 -

передние колеса; 13 - механизм подачи сварочной проволоки; 14 - при-

жимной ролик; 15 - бункер с флюсом

Преимуществом автоматической сварки под флюсом перед

руч-

ной дуговой сваркой является повышение производительности сварки.

Это достигается за счет использования более высоких токов. Алгоритм

выбора силы сварочного тока и других технологических параметров

режима сварки представлен на рис.3.9. Еще одной причиной повыше-

ния производительности является отсутствие потерь металла сварного

шва из-за разбрызгивания. Расплавленный металл надежно защищен

слоем

расплавленного и сыпучего флюса. Общие потери не превыша-

ют 1%. Флюс надежно защищает металл сварного шва от проникнове-

ния в него кислорода и азота из воздуха. Механические свойства на-

плавленного металла высоки.