Маслакова Л.П. и др. Методическое руководство к практическим работам по курсу Технология конструкционных материалов

Подождите немного. Документ загружается.

39

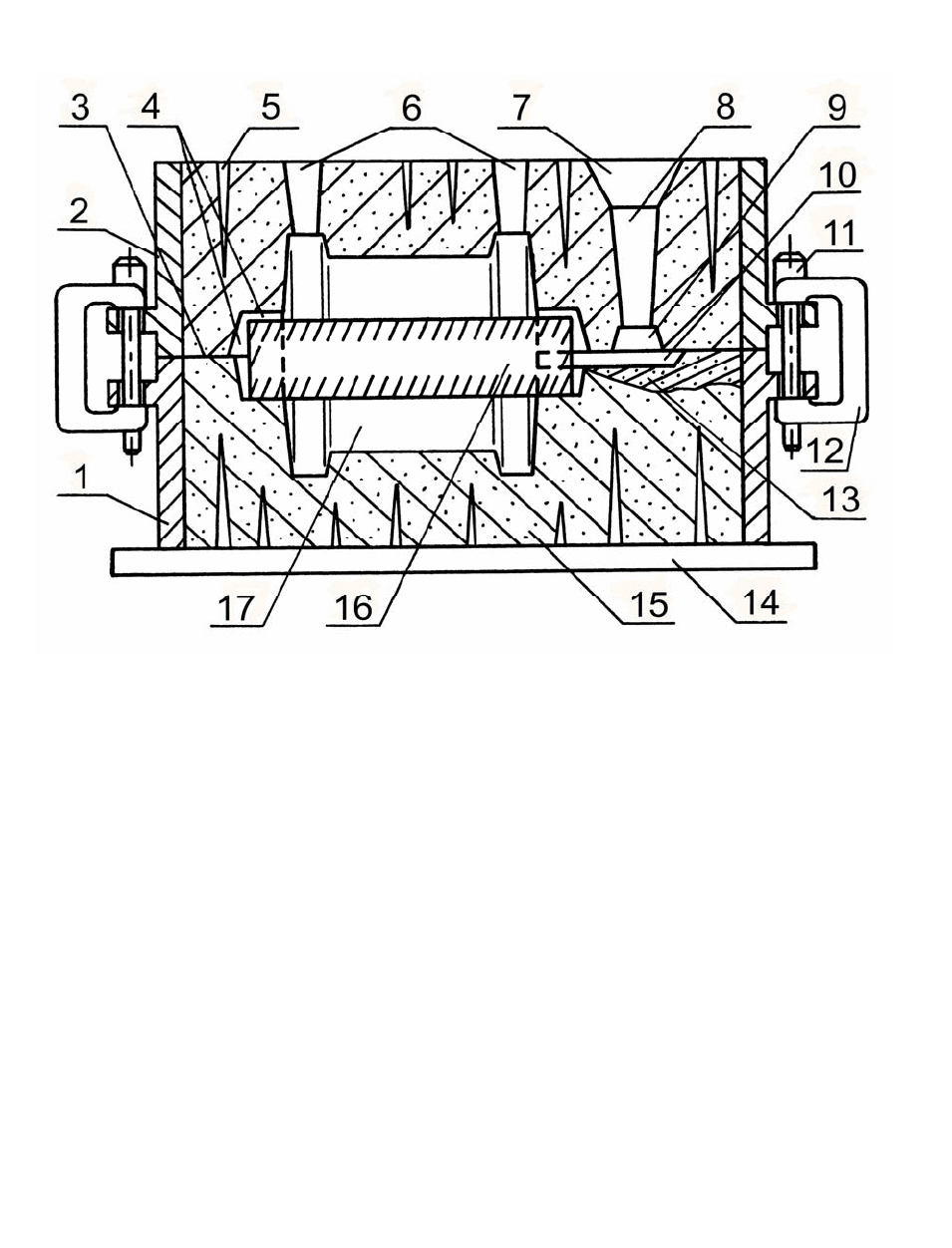

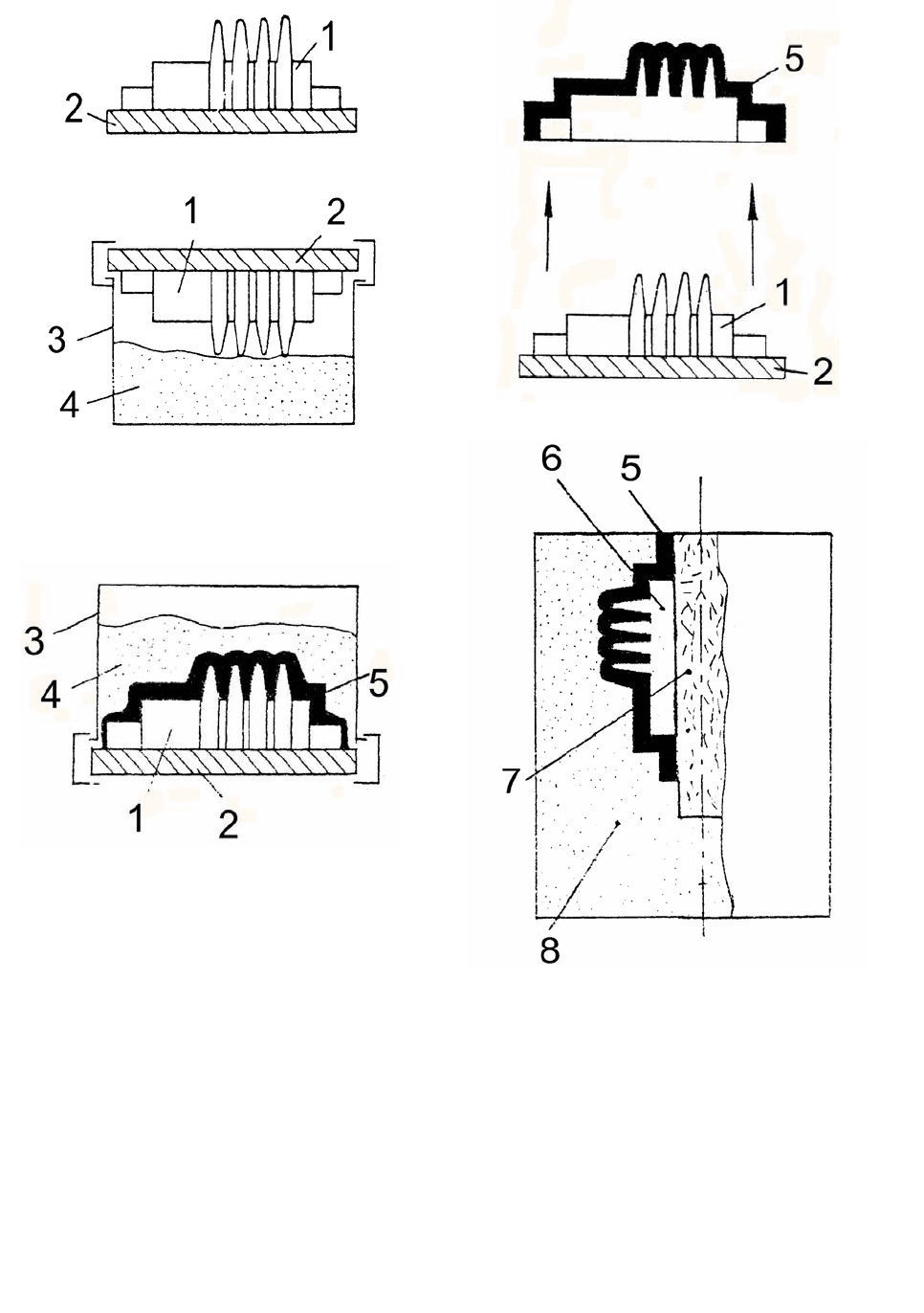

Рис. 2.8. Эскиз песчаной литейной формы в сборе: 1 - нижняя

опока; 2 - верхняя опока; 3 - плоскость разъема; 4 - зазоры; 5 -

вентиляционный канал; 6 - выпоры; 7 - литниковая чаша; 8 - стояк;

9 - шлакоуловитель; 10 - питатель; 11 - центрирующий штырь; 12 -

скоба; 13 - местный разрез; 14 - плита; 15 - формовочная смесь; 16 -

стержень; 17 - рабочая полость формы

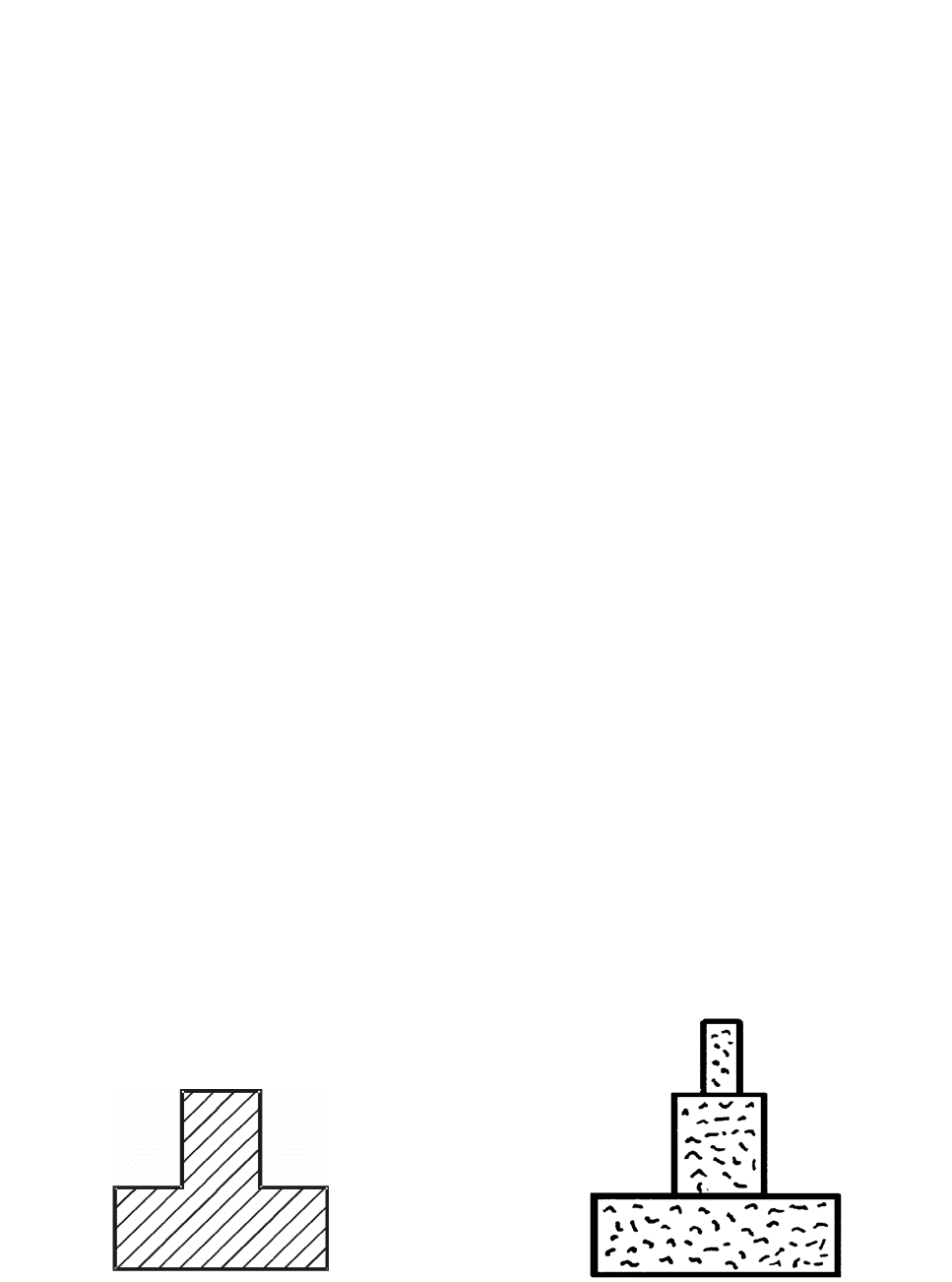

Эскиз полученной отливки с элементами литниковой системы

представлен на рис. 2.9.

Литниковая система служит для заполнения рабочей формы ме-

таллом, для улавливания шлака и удаления воздуха, вытесненного из

рабочей полости.

Требования к литниковой системе:

- занимать малый объем;

- обеспечивать рациональный подвод металла в рабочую по-

лость.

40

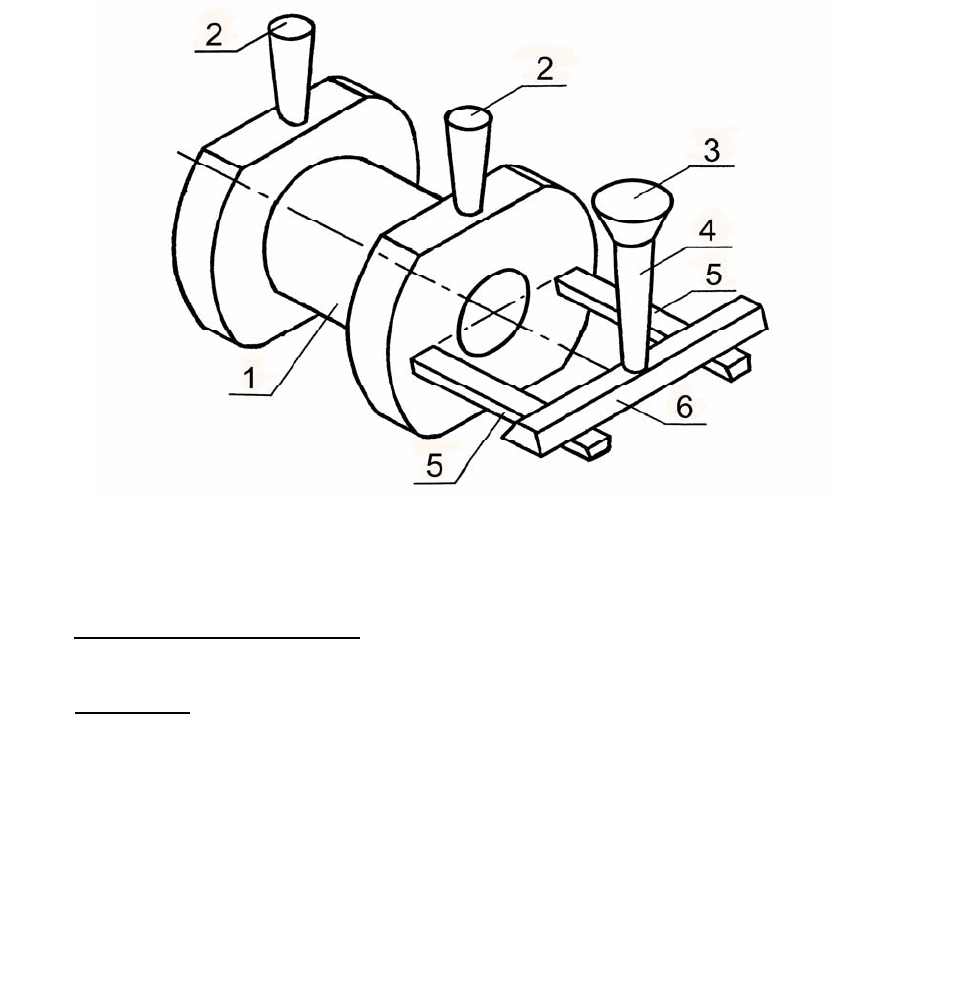

Рис. 2.9. Отливка с элементами литниковой системы: 1 - отливка;

2 -выпор; 3 - чаша; 4 - стояк; 5 - питатель; 6 - шлакоуловитель

Практическая работа: «Литье в песчаные формы».

Задача. По предложенному преподавателем эскизу отливки раз-

работать эскиз модели, эскиз стержня, конструкцию литейной формы.

По заданию учебного мастера изготовить песчаную форму в двух

опоках.

Литература

Безрук, В.Б. Литьё в песчаные формы: метод. руководство к прак-

тической работе/ В.Б.Безрук, Л.П.Маслакова; МАДИ (ТУ). -М., 1996.

41

2.2. Литье в специальные разовые формы

Основные вопросы темы

Исходные материалы для изготовления литейной формы, исход-

ные материалы для модели.

Основные этапы технологии получения отливки.

Оценка способа литья (преимущества и недостатки процесса).

Область использования процесса получения отливки (по масштаб-

ности производства); применение указанных методов в автотракторо-

строении.

Одним из недостатков литья в песчаные формы является большой

расход формовочных материалов на единицу литейной продукции и, как

следствие, повышенная потребность в производственных площадях. В

литейных цехах очень тяжелые условия труда из-за выделения повы-

шенного количества пыли и газов при изготовлении форм и стержней,

заливки металла в форму, а также при выбивке и очистке отливок.

Эти обстоятельства обуславливают тенденцию постепенного сни-

жения доли песчаных форм и замены их специальными разовыми фор-

мами.

2.2.1. Литье в оболочковые формы

Метод получил свое название благодаря конструкции литейной

формы, которая выполняется без применения опок, имеет небольшую

толщину и представляет собой керамическую оболочку. Исходными ма-

териалами для изготовления оболочки являются: мелкозернистый квар-

цевый песок − до 97%; термореактивная смола − 3-6%; пластификаторы

− до 0,5%.

В исходном состоянии − это сыпучая смесь. Термореактивная

смола (чаще пульвербакелит) при нагреве до температуры 160-220

0

С

переходит в пластично-вязкое состояние, связывая при этом песчинки.

При дальнейшем повышении температуры (свыше 250

0

С) она необра-

тимо затвердевает, что обеспечивает высокую прочность будущей обо-

лочки во время заливки формы металлом.

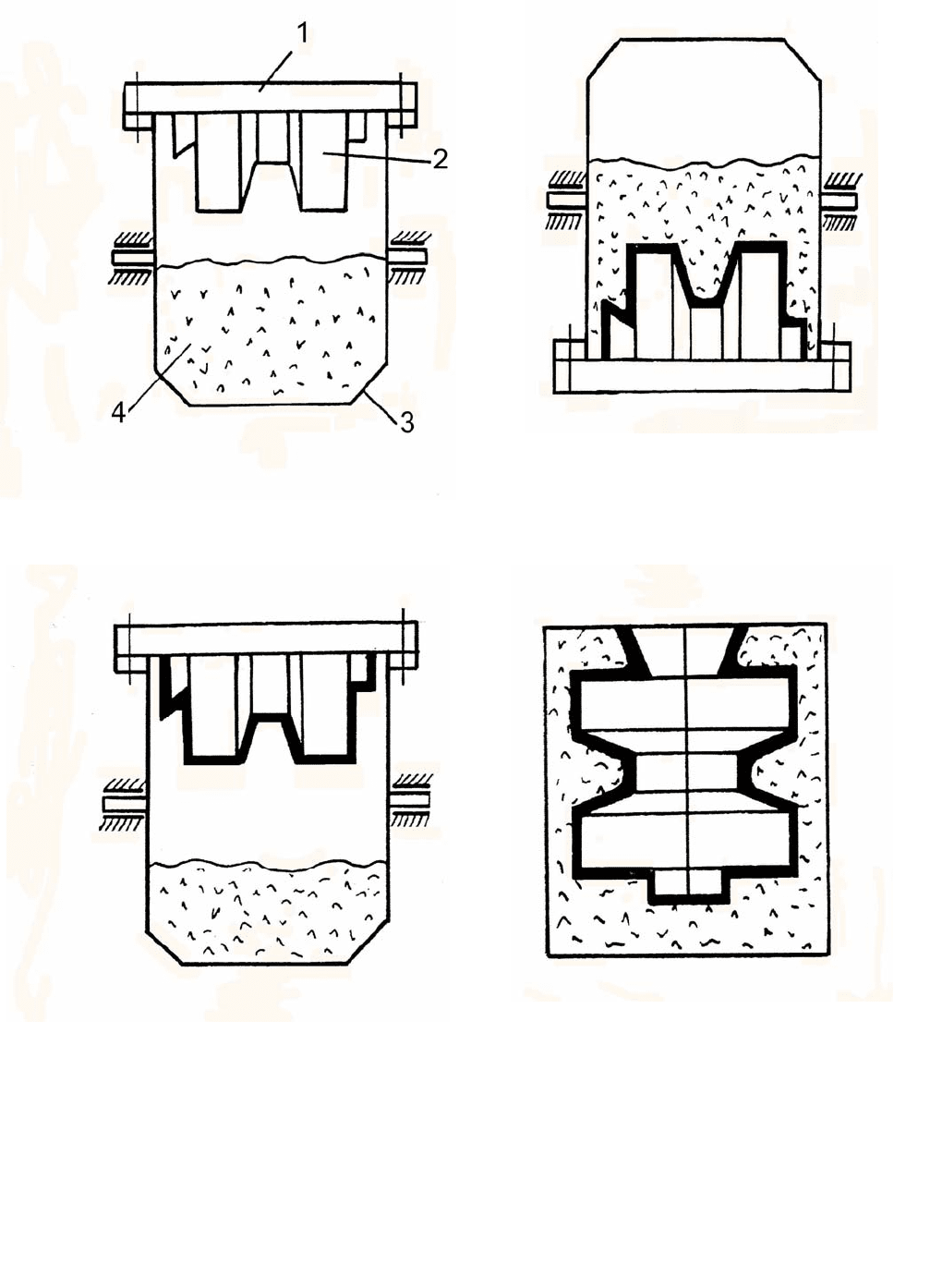

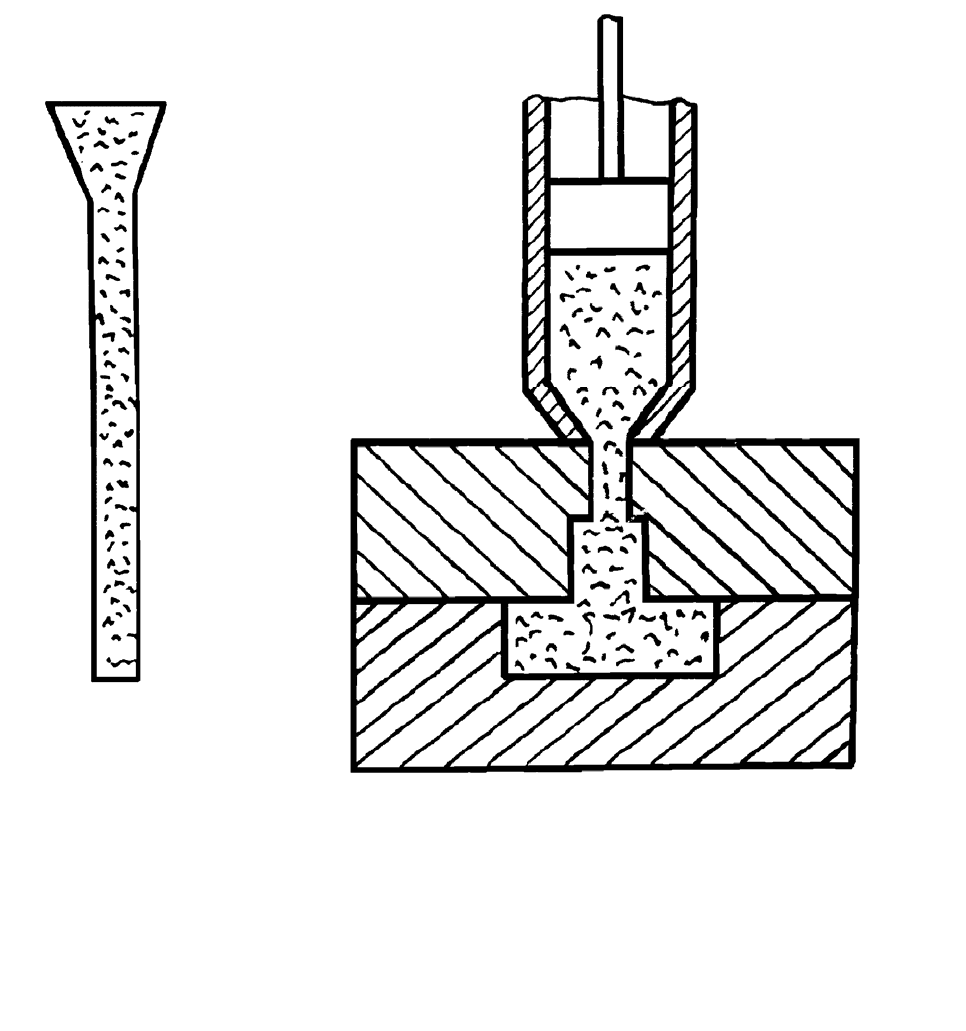

Технология изготовления оболочковой формы включает в себя ряд

этапов. На рис. 2.10 схематически представлена последовательность

операций изготовления оболочковой формы. В бункер, который может

поворачиваться вокруг горизонтальной оси, загружается формовочная

смесь. Бункер закрывается модельной плитой, на которой воедино

смонтированы половины модели отливки и литниковой чаши (рис.2.10

а).

42

а) б)

в) г)

Рис. 2.10. Последовательность операций формовки при литье в

оболочковые формы (принципиальная схема): 1 - модельная плита; 2 -

половина модели; 3 - бункер; 4 - формовочная смесь

Материалом моделей служат металлические сплавы (чугун, брон-

за, сталь). Перед установкой модельную плиту с моделью нагревают до

43

200…220

0

С. При повороте бункера на 180

0

модель покрывается сухой

смесью (рис.2.10 б). Под действием тепла моделей и модельной плиты

слой смеси, прилегающий к ним, оплавляется. Толщина оплавленного

слоя зависит от времени контакта смеси с моделью, а также от темпе-

ратуры предварительного нагрева модельной плиты и модели и состав-

ляет 5…25мм. Время контакта колеблется от 10 до 40с.

Следующий этап − поворот бункера на 180

0

. При этом излишки су-

хой смеси осыпаются на дно бункера (рис.2.10 в). Сформировавшаяся

пластичная оболочка вместе с модельной плитой снимается с бункера и

подается в печь с температурой 300-400

0

С, где она необратимо затвер-

девает в течение 60-90с.

Затвердевшая оболочка с помощью толкателей отделяется от мо-

дели. Аналогично изготавливают вторую полуформу. Готовые оболоч-

ковые полуформы склеиваются по плоскости разъема или скрепляются

скобами. При необходимости предварительно в форму устанавливается

стержень, тоже оболочковый. Собранная форма устанавливается в кон-

тейнер, который заполняется либо кварцевым песком, либо металличе-

ской дробью (рис.2.10 г).

Для литья в оболочковые формы характерны такие преимущества:

повышенная точность отливок и хорошее качество их поверхности за

счет использования металлической модели и мелкого кварцевого песка.

Это позволяет уменьшить величину припусков на механическую обра-

ботку и тем самым сократить объем механической обработки в целом на

20-50%.

Благодаря высокой цикличности процесс хорошо автоматизирует-

ся. В промышленности для изготовления оболочковых полуформ ис-

пользуют четырехпозиционные полуавтоматы, которые производят 150-

400 полуформ в час. Это в свою очередь влияет как на повышение про-

изводительности труда в целом, так и на улучшение условий труда в ли-

тейных цехах.

Отпадает трудоемкая операция выбивки отливок из формы и

стержней из отливок; тонкостенные формы от контакта с расплавлен-

ным металлом после заливки практически полностью разрушаются

вследствие выгорания связующей смолы, а оставшийся кварцевый пе-

сок используется повторно.

Расход формовочных смесей уменьшается в 10-20 раз по сравне-

нию с литьем в песчаные формы; особенно выгоден процесс при изго-

товлении полых оболочковых стержней.

При литье в оболочковые формы повышается качество отливок за

счет уменьшения дефектов по пригару, трещинам, газовым раковинам.

Рассматриваемый способ литья в оболочковые формы имеет не-

которые недостатки. Прежде всего, это ограниченность применения: ме-

тод экономически целесообразно использовать только в массовом и

44

крупносерийном производстве, что объясняется дороговизной исходных

материалов, необходимостью использования только металлической мо-

дели. Масса получаемых отливок не превышает 50-60кг.

В автотракторостроении есть примеры использования литья в

оболочковые формы. Заготовками коленчатых валов некоторых марок

автомобилей служат отливки из высокопрочного чугуна, получаемые в

оболочковых формах. Использование литых чугунных заготовок взамен

штампованных стальных имеет следующие преимущества: сокращается

объем механической обработки, уменьшается вес заготовки (литой вал

может иметь внутренние полости, маслопроводы); возрастает износо-

стойкость шеек вала при его эксплуатации.

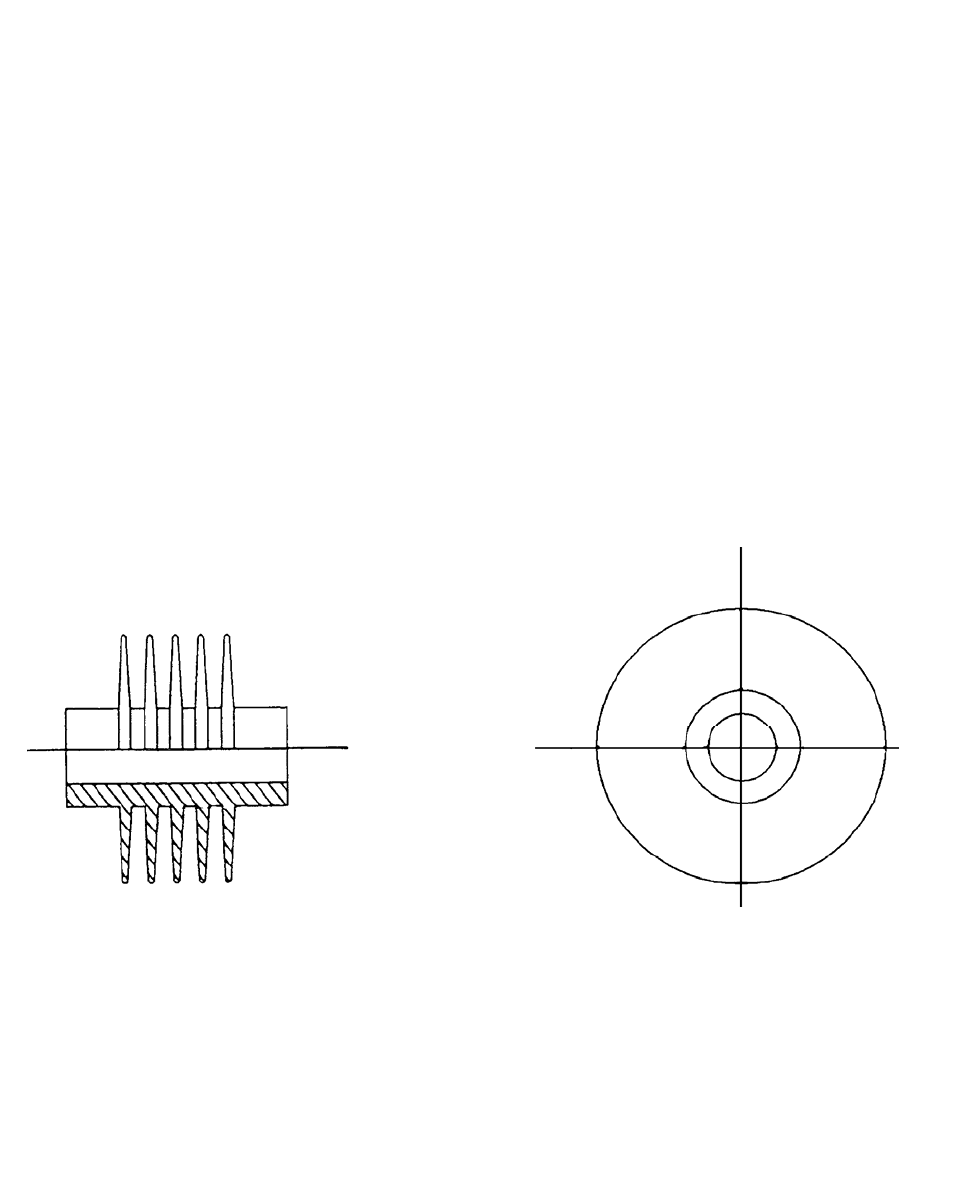

Еще одним примером может служить ребристый цилиндр из серого

чугуна для тракторного двигателя с воздушным охлаждением (рис.

2.11.). Эта деталь имеет тонкие (около З мм) ребра и небольшие (2...4

мм) промежутки между ними. Литьем в песчаные формы такие детали

получать трудно.

Рис. 2.11. Эскиз отливки ребристого цилиндра

Использование литья в оболочковые формы позволяет получить

качественные отливки с небольшим процентом брака. На рис. 2.12 схе-

матически представлена последовательность операций, используемых

при изготовлении оболочковой формы для ребристого цилиндра.

45

Рис. 2.12. Изготовление литейной оболочковой формы для ребри-

стого цилиндра: 1 – модель отливки; 2 – подмодельная плита; 3 – бун-

кер; 4 - формовочная смесь; 5 – оболочка; 6 – рабочая полость; 7

–

стержень; 8 - наполнитель

2.2.2. Литье по выплавляемым моделям

При литье в песчаные или оболочковые формы используются по-

стоянные модели. Для их извлечения из формы и установки стержней

форма должна иметь одну или несколько плоскостей разъема. При

46

сборке формы возможен сдвиг по плоскости разъема, который в свою

очередь может исказить геометрию отливки. Появляется так называе-

мый залив по плоскости разъема формы. Если величина этого отклоне-

ния превысит величину допуска на размер отливки, то брак окажется

неустранимым.

Постоянная модель (особенно деревянная) в процессе длительной

эксплуатации изнашивается, деформируется, что в свою очередь также

отрицательно сказывается на точности отливки.

При литье в песчаные формы для изготовления моделей приме-

няют дерево, металл, пластмассу и др.; при литье в оболочковые фор-

мы используют металлические модели. Использование постоянных мо-

делей невозможно для получения сложных литых изделий (детали топ-

ливной аппаратуры, художественные изделия). Этих недостатков можно

избежать, используя выплавляемые, растворяемые модели.

При литье по выплавляемым моделям для изготовления моделей

применяют легкоплавкий состав, включающий в себя стеарин и пара-

фин в равных долях (температура плавления – 42…45

0

С). Изготовле-

ние моделей производят в металлических пресс-формах, материалом

которых служат сталь, чугун, алюминиевые сплавы. Рабочая полость

пресс-формы обрабатывается с высокой точностью. Пластично-вязкий

модельный состав подается в форму шприцевым механизмом либо

вручную (единичное производство), либо автоматически (массовое про-

изводство); так формируется модель будущей отливки. Для извлечения

модели пресс-форма разбирается по плоскости или плоскостям разъе-

ма. Подобным же образом изготавливаются элементы литниковой сис-

темы (рис. 2.13).

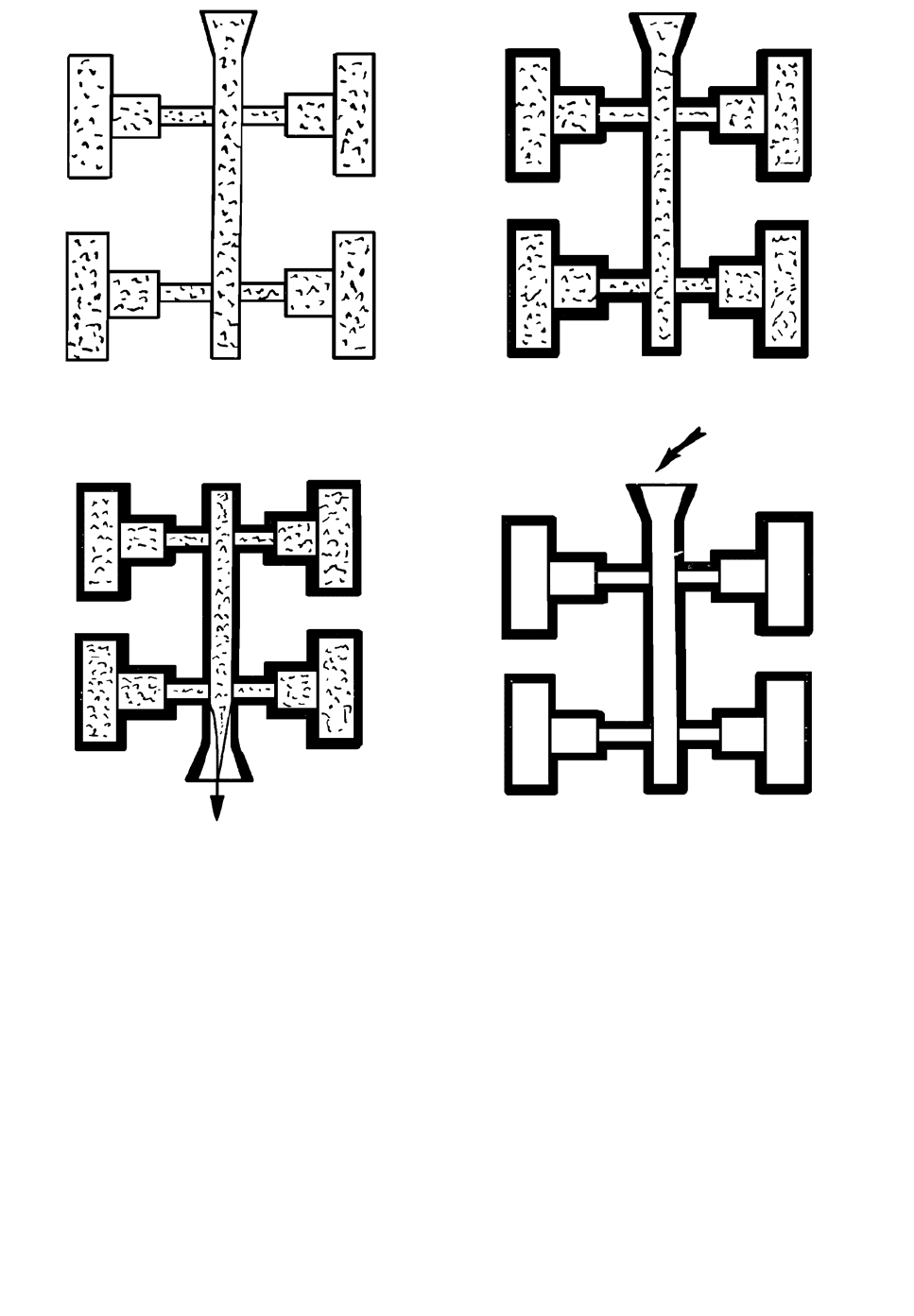

Для сокращения трудоемкости процесса в целом и создания усло-

вий автоматизации (в случае массового производства) модели собирают

в блоки, компонуют их с моделями элементов литниковой системы. Чис-

ло моделей, собранных в единый блок, зависит от их размера и условий

производства. К одному стояку можно прикрепить несколько десятков

моделей (рис. 2.14 а).

а)

б)

47

в) г)

Рис. 2.13. Изготовление выплавляемых моделей: а − отливка; б −

модель отливки; в − модель литника; г − заполнение пресс-формы мо-

дельным составом

48

а) б)

в) г)

Рис. 2.14. Последовательность операций получения оболочки

при литье по выплавляемым моделям: а – блок моделей; б – бло

к

моделей с нанесенными на него покрытиями; в – выплавление мо-

дельного состава; г – форма, готовая под заливку ее металлом

Для образования литейной формы, которая, как и в предыдущем

процессе, представляет собой керамическую оболочку, на блок моделей

в несколько этапов наносят огнеупорное покрытие. Покрытие наносится

неоднократным окунанием блока моделей в суспензию.

Исходными материалами для приготовления суспензии служат

пылевидный кварцевый песок (маршалит) и гидролизованный этилсили-

кат. Этилсиликат – вещество, представляющее собой смесь эфиров

кремниевых кислот. При воздействии на него воды в присутствии не-