Лукашук В.С. Нестандартное оборудование вагоносборочного производства. Конструкция, проектирование, расчет

Подождите немного. Документ загружается.

60

Таблица 4.5

Параметры пневматических цилиндров без торможения

D d

D

(откло-

нение

по h

8

)

Для подвода воздуха

d

2

d

3

A±0,3

B ℓ ℓ

2

m

S

(пред.

откл.

по С

5

)

ℓ

1

h, не

более

h

1

K K

1

Ход

поршня L

по ГОСТ

6540-68

Резьба

метриче-

ская

Резьба ко-

ническая,

дюймы

25

32

10 20 M10×l К ⅛ М6 М5

28

34

38

45

16

15

16

9 8 10 5 4 92 115

10—250

10—320

40 12 45 M12×l,5 К ¼ М8 М6 42 55 20 20 12,5

10 20 12 4 98 127

10—400

50

63

16 52 М12×1,5 К ¼ М10 М8

52

60

70

78

25 25 12,5

14 24 12

4

5

106

143

10—500

10—630

80 25 65

М12×1,5

М16×1,5

К ¼

К ⅜

M16 М8 75 92 32 28

12,5

15

22 28 13 5

110

120

150

160

10—160

180—800

100

25 65

М12×1,5

M16×1,5

К ¼

К ⅜

M16 М10

92 115

32 35

12,5

15

22 28 13 5

110

120

160

170

10—200

220—1000

125

32 75

M16×1,5

M18×1,5

К ⅜

К ½

М20 М12

110 140

40 42

15

17,5

27

35

30

18

13

5

120

130

180

190

10—250

280—1250

160

40 85

M16×l,5

М18×1,5

К ⅜

К ½

М24 М16

140 180

50 52

15

17,5

36

38

33

22

17

8

120

130

193

203

10—250

280—1600

200

50 110

М18×1,5

М24×1,5

К ½

К ¾

М30 М20

172 220

60 62

17,5

20

46

45

40

29

24

8

132

142

220

230

10—320

360—2000

250

63 115

М18×1,5

М24×1,5

К ½

К ¾

М36×3

М20

210 275

60 70

17,5

20

55

55

50

35

30

8

150

160

245

255

10—360

400—2500

320

80 135

М24×1,5

М30×2

К ¾

К1

М48×3

М24

265 345

80 80

20

25

75

77

67

55

45

10

160

180

270

290

10—400

450—2500

Цилиндры D = 25—40 мм с внутренней резьбой (рис. 4.9, исполнение 2) не изготавливаются

61

Таблица 4.6

Параметры цилиндров с креплением на фланцах

Ход поршня L

цилиндра без

торможения по

ГОСТ 6540-68

D

А

1

А

2

В

2

D

2

d

5

l

3

l

4

Пред. откл.

±0,3

25 28 52 65 20 6 8 4 10—250

32 34 60 72 20 6 8 4 10—320

40 42 70 85 50 7 8 4 10—400

50 52 85 100 60 7 8 4 10—500

63 60 95 100 60 7 10 5 10—630

80 75 112 130 80 9 12 7

10—160

180—800

100 92 138 162 80 11 14 9

10—200

220—1000

125 110 165 190 100 13 16 11

10—250

280—1250

160 140 212 245 125 17 18 11

10—250

280—1600

200 172 260 300 160 22 22 14

10—320

360—2000

250 210 305 345 200 22 28 20

10—360

400—2500

320 265 380 430 250 26 32 22

10—400

450—2500

При креплении цилиндров на лапах (рис. 4.11, табл. 4.7) в комплект ци-

линдра включают две лапы, присоединенные к нему тоже на удлиненных

стяжках. В качестве заготовок для изготовления лап применяют го-

рячекатаные уголки. В лапах тоже предусмотрено четыре отверстия для

крепления цилиндра на основания стенда.

Рис. 4.11. Пневмоцилиндры с креплением на лапах: 1 — цилиндр; 2 — лапа

62

Таблица 4.7

Параметры цилиндров с креплением на лапах

Ход поршня L

по ГОСТ 6540-68

D

А

1

А

2

В

1

d

4

m

1

K

2

K

3

Пред. откл.

±0,3 ±0,1

25

32

40

28

34

42

26

30

36

45

52,5

63,5

6

6

7

3,5

3,5

4

125

125

138

140

140

155

10—250

10—320

10—400

50

63

52

60

45

50

80

89

9

9

5

5

160

160

182

182

10—500

10—630

80 75 58 104 11 6

170

180

195

205

10—160

180—800

10

0

92 72 129,5 13 8

182

192

210

220

10—200

220—1000

12

5

110 85 155 17 10

210

220

246

256

10—250

280—1250

16

0

140 110 200 22 12

230

240

272

282

10—250

280—160

20

0

172 130 240 22 12

250

260

292

302

10—320

360—2000

25

0

210 155 292,5 26 14

278

288

326

336

10—360

400—2500

32

0

265 190 362,5 32 18

320

340

376

396

10—400

450—2500

Цилиндр с креплением на проушине (рис. 4.12, табл. 4.8) широко при-

меняется в пневмоприжимах с рычажно-шарнирными схемами передачи

прижимного усилия. В таких цилиндрах к заднему фланцу прилита или при-

варена проушина с отверстием, допускающая крепление цилиндра с исполь-

зованием стандартной оси.

Рис. 4.12. Пневмоцилиндр с креплением на проушине

63

Таблица 4.8

Параметры цилиндров с креплением на проушине

D d

6

d

7

t l

5

K

4

Ход поршня L

по ГОСТ 6540-68

25

32

8 18 14 18 104

10—250

10—320

40

50

12 25 18 24

112

120

10—400

10—500

63

16 32 30

28 124 10—630

80 33

133

138

10—160

180—800

100 25 50 40 40

142

147

10—200

220—1000

125 25 50 40 40

152

157

10—250

280—1250

160 32 60 55 40

160

165

10—250

280—1600

200 32 60 55 45

177

182

10—320

360—2000

250 40 80 80 60

210

215

10—360

400—2500

320 45 100 85 80

240

250

10—400

450—2500

В схемах с креплением цилиндра на цапфах (рис. 4.13, табл. 4.9) на гиль-

зу цилиндра надет хомут в виде плиты квадратной формы с отверстиями под

гильзу цилиндра и под стяжки. Соединяют хомут с гильзой сваркой (до рас-

точки гильзы). В хомут вмонтированы две цапфы, которые используют для

шарнирного крепления цилиндра на кронштейнах рамы стенда.

Рис. 4.13. Пневмоцилиндр с креплением на цапфах:

1 — цилиндр; 2 — хомут; 3 — цапфа

64

Таблица 4.9

Параметры цилиндров с креплением на цапфах

D В

3

d

7

t l

5

K

4

Ход поршня L

по ГОСТ 6540-68

25

32

8 18 14 18 104

10—250

10—320

40

50

12 25 18 24

112

120

10—400

10—500

63

16 32 30

28 124 10—630

80 33

133

138

10—160

180—800

100 25 50 40 40

142

147

10—200

220—1000

125 25 50 40 40

152

157

10—250

280—1250

160 32 60 55 40

160

165

10—250

280—1600

200 32 60 55 45

177

182

10—320

360—2000

250 40 80 80 60

210

215

10—360

400—2500

320 45 100 85 80

240

250

10—400

450—2500

Кроме оговоренных ГОСТ 15608-81 параметров пневмоцилиндры ха-

рактеризуются ходом поршня — максимально возможным перемещением

поршня с одного крайнего положения в другое.

Пневмоцилиндры удобны тем, что они могут обеспечить достаточно

большой ход поршня (свыше 1000 мм) и большую силу на штоке. Однако

они сложны по конструкции, требуют высокой чистоты и точности обра-

ботки поверхностей. Этими недостатками не обладают пневмокамеры.

Диафрагменная пневматическая камера (рис. 4.14, табл. 4.10) пред-

ставляет собой две литые тарели, между которыми зажата резиновая ди-

афрагма со штоком. На передней тарели смонтирована направляющая для

перемещения штока, а также отлит фланец для крепления камеры на метал-

локонструкции приспособления. При подаче сжатого воздуха в полость ме-

жду задней тарелью и диафрагмой диафрагма будет выпучиваться и пере-

мещать шток вправо, создавая усилие, необходимое для закрепления детали.

Пневмокамеры экономичнее пневмоцилиндров по расходу сжатого воз-

духа, однако они имеют малый ход штока (до 80 мм).

65

Рис. 4.14. Диафрагменная пневмокамера: 1 — задняя тарель; 2 — шток;

3 — диафрагма; 4 — передняя тарель; 5 — крепежный фланец

Таблица 4.10

Параметры диафрагменных пневмокамер

Усилие на

штоке, кН

d

1

d

2

d

3

d

4

d

5

d

6

d

7

h

1

h

2

h

3

4,35 70 92 112 215 160 32 M16 40 140 71

6,75 70 92 110 228 178 32 M16 45 141 77

6,80 75 102 110 270 200 30 M20 50 158 81

11,00 85 115 140 320 250 50 M24 70 180 91

17,50 105 135 160 390 320 50 M30 70 210 106

66

Пневмоцилиндры и пневмокамеры можно применять для прижатия де-

талей как непосредственно штоком с насаженной на него опорой пятой,

так и через систему рычагов. Применение рычажной системы позволяет

получить силу прижатия детали, отличающуюся от силы на штоке пнев-

моцилиндра. Кроме того, рычажные конструкции пневмоприжимов по-

зволяют вынести громоздкие элементы прижима из зоны выполнения сбо-

рочных и сварочных работ.

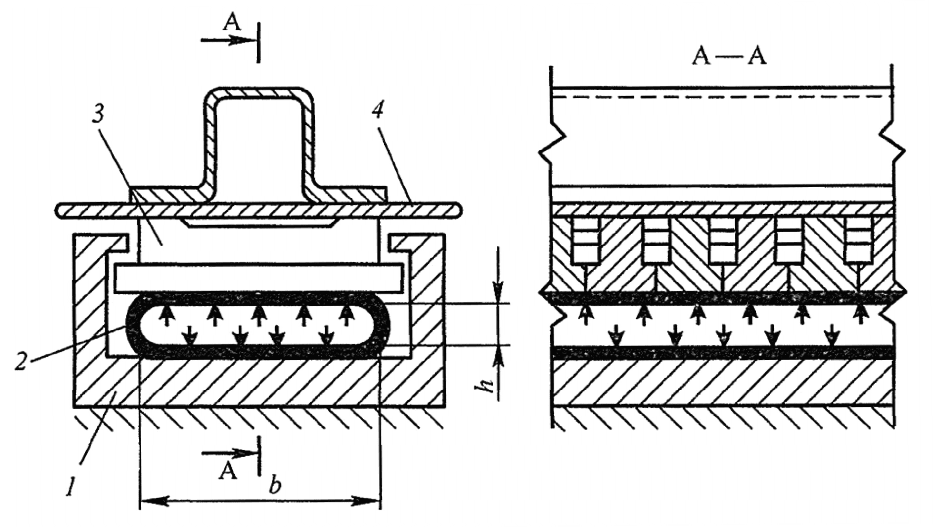

Пневматические прижимы с силовым элементом в виде пневмошланга

применяют в тех случаях, когда необходимо осуществить сплошное под-

жатие детали с малой изгибной жесткостью, например, поджатие в боль-

шом числе близко расположенных точек листа обшивки к стойкам боко-

вой стены. Конструкция шлангового прижима представлена на рис. 4.15.

Прижим выполнен в виде корпуса, закрепленного на металлоконструкции

сборочного приспособления. В корпусе свободно размещен шланг из про-

резиненной ткани и набор толкателей. По концам шланг закрыт заглуш-

ками, в одной из которых имеется резьбовое отверстие для штуцера, пред-

назначенного для подключения шланга к пневмомагистрали. При подаче

сжатого воздуха в шланг он будет деформироваться, стремясь восстано-

вить цилиндрическую форму, и перемещать толкатели вместе с прижи-

маемым листом.

Рис. 4.15. Схема шлангового прижима:

1 — корпус; 2 — шланг; 3 — толкатель; 4 — прижимаемая деталь

67

Распределенная по длине прижима сила, которую может создать шлан-

говый прижим, определяется выражением

=ρ(−ℎ),(4.13)

где k — коэффициент, учитывающий потери на трение и деформирование

шланга (в расчетах принимают k = 0,7);

ρ — давление сжатого воздуха;

(b – h) — рабочая ширина шланга;

h — высота шланга в рабочем положении прижима;

b — внутренняя ширина шланга (см. рис. 4.15).

Высота шланга в рабочем положении складывается из двух величин

h = h

1

+ h

2

,

где h

1

— высота шланга в исходном (сплющенном) положении;

h

2

— необходимый ход шланга.

Высоту h

1

обычно принимают равной h

2

≈ 5 мм. При заданном погонном

прижимном усилии q потребную ширину шланга можно определить из вы-

ражения (4.13):

=

+ℎ.

Исходный диаметр шланга можно определить из условия равенства длин

исходной и деформированной поверхностей

ш

=2(−ℎ)+ℎ,

откуда

ш

=

2(−ℎ)

+ℎ,

где d

ш

— исходный внутренний диаметр шланга.

В качестве шланга обычно принимают стандартный прорезиненный по-

жарный рукав.

Шланговые прижимы благодаря большой площади, находящейся под

давлением, способны создать очень большие суммарные силы прижатия, по-

этому их, как правило, подключают к напорной пневмомагистрали через ре-

дукторы, понижающие давление.

68

4.4. Общая схема проектирования пневматических

прижимов

Общие правила проектирования пневмоприжимов рассмотрим на при-

мере прижима, предназначенного для одновременного поджатия в двух на-

правлениях какой-либо детали, например, уголка (рис. 4.16). Силовым эле-

ментом прижима является пневмоцилиндр с креплением на проушине. Пра-

вила проектирования прижима сводятся к следующему.

Вначале на прижимаемой детали выбирают точки приложения сил

прижатия (точки A и Q). Если требуется осуществить прижатие в двух на-

правлениях, то концевое звено рычажной системы необходимо выпол-

Рис. 4.16. Схема проектирования пневматических прижимов: а — прижатие

во внутренний угол; б — прижатие в наружный угол

69

нить в форме кулачка, шарнирно закрепленного на конце рычага. Для обес-

печения устойчивого равновесия рычажной системы точка поворота кулачка

должна быть выбрана следующим образом. При прижатии во внутренний

угол (рис. 4.16, а ) центр поворота кулачка должен находиться на линии дей-

ствия равнодействующей сил прижатия внутри угла, образованного векто-

рами сил. Если необходимо прижать деталь в наружный угол, то центр по-

ворота кулачка выбирают по схеме, показанной на рис. 4.16, б (на линии

действия равнодействующей сил прижатия).

Далее проектируют рычаг так, чтобы точка поворота рычага (мертвая

точка) была расположена на перпендикуляре, восстановленном к вектору

равнодействующей сил прижатия в точке поворота кулачка. Такое по-

ложение мертвой точки рычага позволит обеспечить требуемое направ-

ление равнодействующей. Затем выбирают направление оси пневмоци-

линдра при рабочем положении прижима. Желательно, чтобы эта ось бы-

ла перпендикулярна линии, соединяющей мертвую точку рычага с точкой

присоединения рычага к штоку цилиндра. Такое направление оси цилин-

дра позволяет получить наибольший размер плеча b и наиболее полно ис-

пользовать силу на штоке пневмоцилиндра.

Если конструктор не ограничен в выборе диаметра пневмоцилиндра,

то размеры плеч рычага а и b выбирают из конструктивных соображений

(удобство компоновки рычажной системы, стремление применить ци-

линдр меньшего диаметра и др.). Затем рассчитывают потребную силу на

штоке пневмоцилиндра:

Р

шт

=∙/,(4.14)

где Р

шт

— потребная сила на штоке пневмоцилиндра;

R — равнодействующая сил прижатия;

а, b — плечи сил соответственно R и Р

шт

.

После этого рассчитывают диаметр цилиндра. Если цилиндр работает в

толкающем режиме, то для расчета диаметра цилиндра воспользуемся вы-

ражением (25). После преобразования и подстановки постоянных величин

получим

=1,25

Р

шт

/ρ.

Если цилиндр работает в тянущем режиме, то, приняв приближенно со-

отношение между диаметрами цилиндра и штока в виде d = 0,25D, по выра-

жению (4.12) для силы на штоке цилиндра получим