Лекции Введение в специальность Технология хлеба, кондитерских и макаронных изделий

Подождите немного. Документ загружается.

41

упаковка производится либо в мелкую тару, либо насыпью в крупную

тару (короба, ящики).

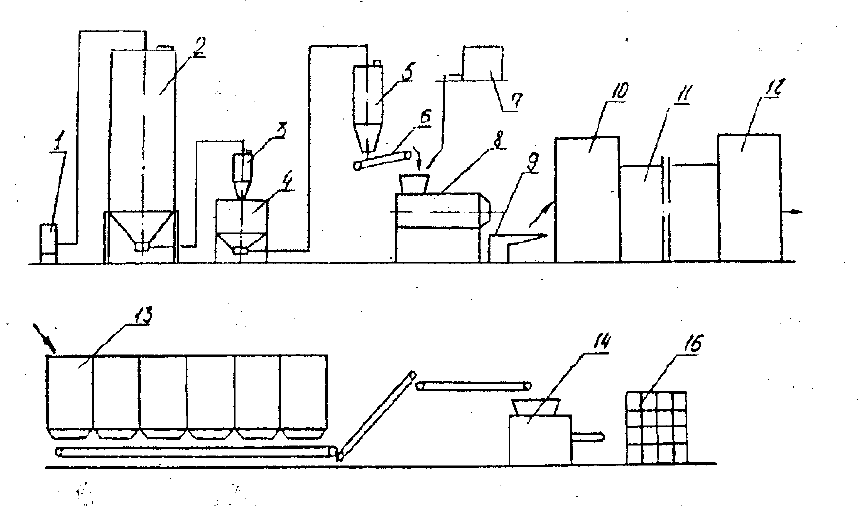

Технологическая схема представлена на рисунке 8.

Через приёмный щиток 1, мука поступает с помощью пневмотранспорта в

бункер бестарного хранения 2. Из бункера мука подаётся в циклон-

разгрузитель 3, из него в центробежный просеиватель 4. Просеянная и очищен-

ная от металломагнитной примеси мука подаётся в производственный бункер 5.

В макаронный пресс 8 ленточным дозатором 6 подаётся мука и карман-

ным дозатором 7 вода. Замес осуществляется в тестомесильной камере пресса,

которая состоит из одного или нескольких отделений. Из последнего отделения

тесто поступает в приёмное отверстие шнековой камеры, где подвергается ин-

тенсивной обработке и уплотняется, образуя однородную массу. Перед матри-

цей тесто проходит камеру вакуумирования для наиболее полного извлечения

микрокапель воздуха. Выпрессовывание производится через матрицу. Заготов-

ки свешиваются из отверстий длинными прядями и принимаются саморазвесом

9, с помощью которого они ровными рядами развешиваются на металлические

бостуны и продвигаются в камеру предварительной сушки 10, где высушива-

ются до влажности 20 %. После этого заготовки отдыхают в промежуточной

зоне 11, а затем направляются в камеру окончательной сушки 12, где высуши-

ваются до определённой влажности по ГОСТ.

Рисунок 8 - Аппаратурно-технологическая схема производства макаронных изделий

После сушки горячие изделия имеют различную влажность как по длине,

так и по сечению, поэтому в целях предохранения изделий от растрескивания

их выдерживают в шкафах накопителях-стабилизаторах 13. В них изделия по-

степенно охлаждаются и происходит выравнивание влажности по всему изде-

лию.

Охлажденные изделия поступают на фасовочный автомат 14, коробки с

изделиями укладываются в контейнер 15.

42

Список литературы

1. Ауэрман Л.Я. Технология хлебопекарного производства [Текст]/ Под

общей редакцией Л.И. Пучковой. – СПб.: Профессия, 2005. - 416 с.

2. ГОС СПО. Государственные требования к минимуму содержания и

уровню подготовки выпускников по специальности 2702 «Технология хлеба,

кондитерских и макаронных изделий [Текст]. – М.: ИПР СПО. 2002. - 40 с.

3. Дубцов Г.Г. Ассортимент и качество кулинарной и кондитерской про-

дукции [Текст]. Учеб. пособие для студ. сред. проф. образования./Г.Г. Дубцов,

М.Ю. Сиданова, Л.С. Кузнецова. – 3-е изд., - М.: Издательский центр «Акаде-

мия», 2006. – 240 с.

4. Зубченко А.В. Технология кондитерского производства [Текст]/А.В.

Зубченко. Государственная Технологическая Академия – Воронеж, 1999. – 430

с.

5. Румянцева В.В. Введение в специальность. Конспект лекций [Текст]/

В.В. Румянцева. ОГТУ, 2004. – 35 с.

6. Технологии пищевых производств [Текст] / А.П. Нечаев, И.С. Шуб,

О.М. Аношина и др.; под ред. А.П. Нечаева. – М.: КолосС, 2005. – 768 с.

7. Товароведение зерномучных и кондитерских изделий. [Электронный

ресурс]. Режим доступа: www.namtorovedam.ru

8. Цыганова Т.Б. Технология хлебопекарного производства [Текст]/Т.Б.

Цыгвнова. Учеб. Пособие для сред. проф. образования. – М.: - Проф. Обр. Из-

дат., 2002. – 432 с.