Лахтин Ю.М., Леонтьева В.П. Материаловедение

Подождите немного. Документ загружается.

кой

(П.СО-09), в последнем

случае

эта атмосфера содержит 2% СО, 2% Н

2

,

96% N,; в атмосфере (ПС-09) присутствуют 10% СО

2

и 2,3% Н

2

О (за счет

соответствующего уменьшения количества азота); эту атмосферу приме-

няют

для нагрева низкоуглеродистых, конструкционных и инструмен-

тальных сталей;

4) диссоциированный аммиак (ДА), содержащий 75% Н

г

и 25% N

2

, или

диссоциированный

аммиак с частичным дожиганием водорода с а = 0,7 -г 0,9

и

последующей осушкой (ПСА-08). Диссоциированный аммиак (ДА

и

ПСА-08) применяют главным образом при нагреве для термической

обработки коррозионно-стойких и электротехнических сталей;

5) технический азот (2 — 4% Н

2

,

98-96%

N

2

), очищенный от кислорода,

а также аргон, гелий и водород.

В последние годы все шире применяют нагрев в вакууме (обычно 10"

2

— 10~

3

мм рт. ст., но иногда до 10~

4

— 10~

6

мм рт. ст.), особенно для

коррозионно-стойких,

жаропрочных, электротехнических и специальных

сталей и сплавов.

Режущие инструменты, а также некоторые детали машин небольших

размеров чаще нагревают в расплавленных солях.

Охлаждающие среды для закалки. Охлаждение при закалке должно

обеспечить получение структуры мартенсита в пределах заданного сечения

изделия (определенную прокаливаемость) и не должно вызывать зака-

лочных дефектов: трещин, деформаций, коробления и высоких растягиваю-

щих остаточных напряжений в поверхностных слоях.

Наиболее желательна высокая скорость охлаждения (выше критической

скорости

закалки) в интервале температур A

t

— М

н

для подавления распа-

да переохлажденного аустенита в области перлитного и промежуточного

превращений

и замедленное охлаждение в интервале температур мартен-

ситного превращения М

н

— М

к

. Высокая скорость охлаждения в мартен-

ситном

интервале температур нежелательна, так как

ведет

к резкому уве-

личению уровня остаточных напряжений и даже к образованию трещин.

В то же время слишком медленное охлаждение в интервале температур

М

н

— М

к

может привести к частичному отпуску мартенсита и увеличению

количества остаточного аустенита вследствие его стабилизации, что снижает-

твердость стали.

Обычно для закалки используют кипящие жидкости —

воду,

водные

растворы солей и щелочей, масла. При закалке в этих средах различают

три периода:

1) пленочное кипение, когда на поверхности стали образуется «паровая

рубашка»; в этот период скорость охлаждения сравнительно невелика;

2) пузырьковое кипение, наступающее при полном разрушении паровой

пленки,

наблюдаемое при охлаждении поверхности до температуры ниже

критической;

в этот период происходит быстрый отвод теплоты;

3) конвективный теплообмен, который отвечает температурам ниже

температуры кипения охлаждающей жидкости; теплоотвод в этот период

происходит с наименьшей скоростью.

В табл. 3 приведен примерный температурный интервал пузырькового

кипения

и относительная скорость охлаждения в середине этого интервала

Для различных охлаждающих сред.

201

При

закалке углеродистой и некоторых низколегированных сталей,

имеющих малую устойчивость переохлажденного аустенита, в качестве

охлаждающей среды применяют

воду

и водные растворы NaCl или

NaOH.

Вода как охлаждающая среда имеет существенные недостатки. Высокая

скорость охлаждения в области температур мартенситного превращения

нередко приводит к образованию закалочных дефектов; с повышением

температуры резко

ухудшается

закалочная способность (см. табл. 3). При

закалке

изделий в горячей воде вследствие их медленного охлаждения при

высоких и быстрого охлаждения при низких температурах тепловые напря-

жения

получаются

низкими,

а наиболее опасные структурные — высокими,

что и может вызвать образование трещин. Наиболее высокой и равномер-

ной

охлаждающей способностью отличаются холодные 8 —12%-ные вод-

ные

растворы NaCl и

NaOH,

которые хорошо зарекомендовали себя на

практике.

При

закалке в водных растворах паровая рубашка разрушается почти

мгновенно,

и охлаждение происходит более равномерно и в основном про-

текает на стадии пузырькового

кипения.

Увеличение охлаждающей способ-

ности

достигается при использовании струйного или душевого охлажде-

ния,

широко применяемого, например, при поверхностной закалке.

Дальнейшим усовершенствованием методов охлаждения явилось при-

менение

смесей воды с воздухом, подаваемых через форсунки. Водовоз-

душные среды применяют для охлаждения крупных поковок, рельсов

и

т. д.

Для легированных сталей, обладающих высокой устойчивостью

переохлажденного аустенита при закалке, применяют минеральное масло

(чаще нефтяное).

Масло как закалочная среда имеет следующие преимущества: неболь-

шую скорость охлаждения в мартенситном интервале температур, что

уменьшает возникновение закалочных дефектов и постоянство закаливаю-

щей

способности в широком интервале температур среды (20—

150°С).

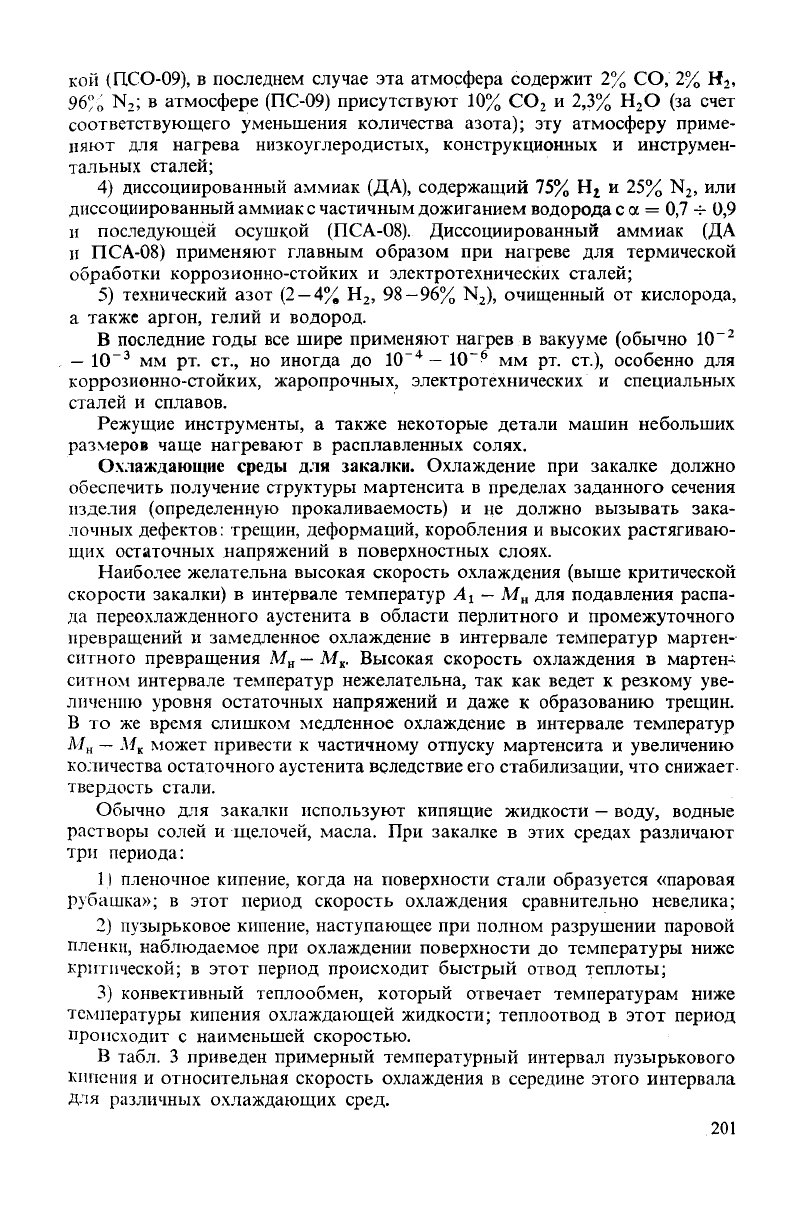

Таблица

3

Относительная охлаждающая способность закалочных сред

Охлаждающая

среда

Вода

10%-ный раствор NaCl в воде

Раствор NaOH в воде:

10%-ный

50%-ный

Масло минеральное

Температура, °С

охлаждающей

среды

20

40

80

20

20

20

20-200

пузырькового

кипения

400-100

350-100

250-100

650-100

650-100

650-100

500-250

Относительная

интенсивность

охлаждения в

интервале

пузырькового

кипения

1.0

0,7

0,2

3,0

2,0

2,0

0,3

202

К

недостаткам

следует

отнести повышенную воспламеняемость (темпера-

туры вспышки 165-ЗОО°С), недостаточную стабильность и низкую

охлаждающую способность в области температур перлитного превраще-

ния,

а также повышенную стоимость.

Температуру масла при закалке поддерживают в пределах 60

—

90°С,

когда его вязкость оказывается минимальной.

В последние годы вместо воды или масла начинают применять водные

растворы моющих средств, содержащих поверхностно-активные вещества,

жидкого силиката, и особенно синтетических веществ, например аква-.

пласт.

Аква-пласт представляет собой концентрат в воде высоковязкой про-

зрачной

жидкости, содержащей растворимую в воде пластмассу и корро-

зионно-защитный

ингибитор. Концентрация раствора

0,5—0,7%,

Закалка

в водных растворах полимеров и моющих средств приводят

к

уменьшению скорости охлаждения при температурах ниже М

н

, а как

следствие этого исключается образование трещин и уменьшаются короб-

ления.

Закаливаемость и прокаливаемость стали. Под закаливаемостью

пони-

мают способность стали повышать твердость в результате закалки. Зака-

ливаемость стали определяется в первую очередь содержанием в стали

углерода.

Чем больше в мартенсите

углерода,

тем выше его твердость (см.

рис.

116). Легирующие элементы оказывают относительно небольшое

влияние

на закаливаемость.

Под

прокаливаемостью понимают способность стали получать зака-.

ленный

слой с мартенситной или троосто-мартенситной структурой и вы-

сокой

твердостью на ту или иную глубину. Прокаливаемость определяется

критической

скоростью охлаждения, зависящей от состава стали. Если дей^

ствительная скорость охлаждения в сердцевине изделия

будет

превышать

критическую скорость закалки v

K

(рис. 129, v'£), то сталь получит мартен-

ситную

структуру

по всему сечению и тем самым

будет

иметь сквозную

прокаливаемость.

Если

действительная скорость охлаждения в сердцевине

будет

меньше.

v

K

(v'

K

,

v"

K

),

то изделие прокалится только на некоторую глубину а, а', и про-

каливаемость

будет

неполной. В этом

случае

в сердцевине произойдет рас-

пад аустенита с образованием пластинчатой ферритно-карбидной струк-

туры (троостита, сорбита или перлита).

За

глубину закаленного слоя условно принимают расстояние от поверх-

ности

до полумартенситной зоны (50% мартенсита + 50% троостита). Диа-

метр заготовки, в центре которой после закалки в данной охлаждающей

среде образуется полумартенситная структура, называют

критическим

диа-

метром.

Величина критического диаметра определяет размер сечения изде-

лия,

прокаливающегося насквозь, т. е. получающего высокую твердость,

а после отпуска и высокие механические свойства по всему сечению. Полу-

1

мартенситная

структура во многих случаях не обеспечивает максимум ме-

ханических свойств — сильно снижается <у_

1

и а

н

. В связи с этим прокали-

ваемость нередко определяют по глубине закаленного слоя со структурой

95%

мартенсита. Критический диаметр для 95% мартенсита примерно на

25%

меньше критического диаметра, определенного по полумартенситной

зоне.

Полная прокаливаемость на

структуру

из 99,9% мартенсита состав-

203

Скорость

охлажде-

v/ ния по

сечению

1

§-

Край

II

изделия-

Крап

Мартен-

сит

/нив

структура

(тростит,

сордит

или

перлит)

Мартен-

сит

.Мартенсит

{полная

про-

калива -

емость)

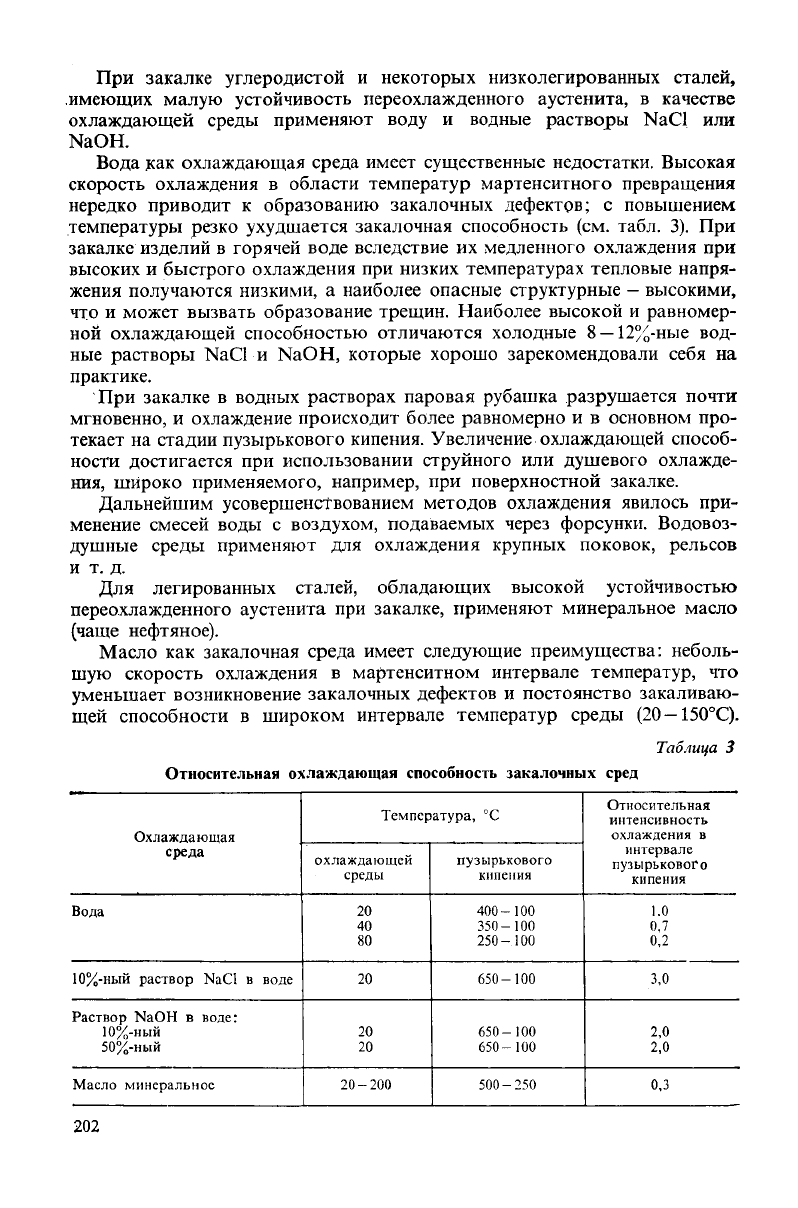

Рис.

129. Зависимость прокаливаемости от величины

критической скорости закалки и

к

:

а и а' — глубина закаленного слоя; v'

K

— крити-

ческая скорость охлаждения углеродистой стали;

v'\ — критическая скорость охлаждения низколеги-

рованной стали и и'"

к

— высоколегированной стали

(сталь легирована несколькими элементами)

ляет ~ 50% от полумартенситной

1

.

Полумартенситную зону принимают

в

качестве критерия прокаливаемости

потому, что ее легко определить по

микроструктуре, но еще проше по

твердости. Твердость полумартенсит-

ной

структуры зависит от содержания

в

стали

углерода.

Например, при 0,13 —

0,22% С твердость полумартенситной

структуры углеродистой стали HRC

25, легированной — HRC 30; при

0,28 - 0,32% С соответственно HRC

35 и HRC 40, при

0,43-0,52%

С-

HRC 45 и HRC 50 и при

0,53-0,62%

С

- HRC 50 и HRC 55.

Прокаливаемость тем выше, чем

меньше критическая скорость закалки,

т. е. чем выше устойчивость пере-

охлажденного аустенита.

Легированные стали вследствие

более высокой устойчивости переохла-

жденного аустенита и соответственно меньшей критической скорости

охла-

ждения (см. рис. 129,

V'K

И V'K) прокаливаются на большую глубину, чем

углеродистые. Сильно повышают прокаливаемость марганец, хром, мо-

либден и малые посадки бора

(0,003-0,005%),

менее сильно влияют никель

и

кремний. Прокаливаемость особенно возрастает при одновременном вве-

дении в сталь нескольких легирующих элементов.

Устойчивость переохлажденного аустенита повышается, а критическая

скорость закалки уменьшается только при том условии, если легирующие

элементы растворены в аустените. Если же легирующие элементы находят-

ся

в виде избыточных частиц карбидов, то они не повышают устойчивость

аустенита и

могут

ее уменьшить, так как карбиды

служат

готовыми за.-

родышами, облегчающими распад аустенита. Карбиды титана, ниобия

и

ванадия при нормально принятом нагреве под закалку обычно не раст-

воряются в аустените и понижают прокаливаемоеть. Сильно влияет на

прокаливаемость величина зерна аустенита, В углеродистой стали при

укрупнении зерна от балла 6 до

1

—

2 (см. рис. 103) глубина закаленного

слоя возрастает в 2

—

3 раза, поэтому повышение температуры и увеличе-

ние

длительности нагрева повышают прокаливаемость. Легирующие эле-

1

Для инструментальных, цементуемых н ннтроцементуемых сталей критический диаметр

определяется для структуры 95

—

99% мартенсита.

204

\

25

12J5

50

75

100

125

100

125

нв

495

415

352

302

262

229

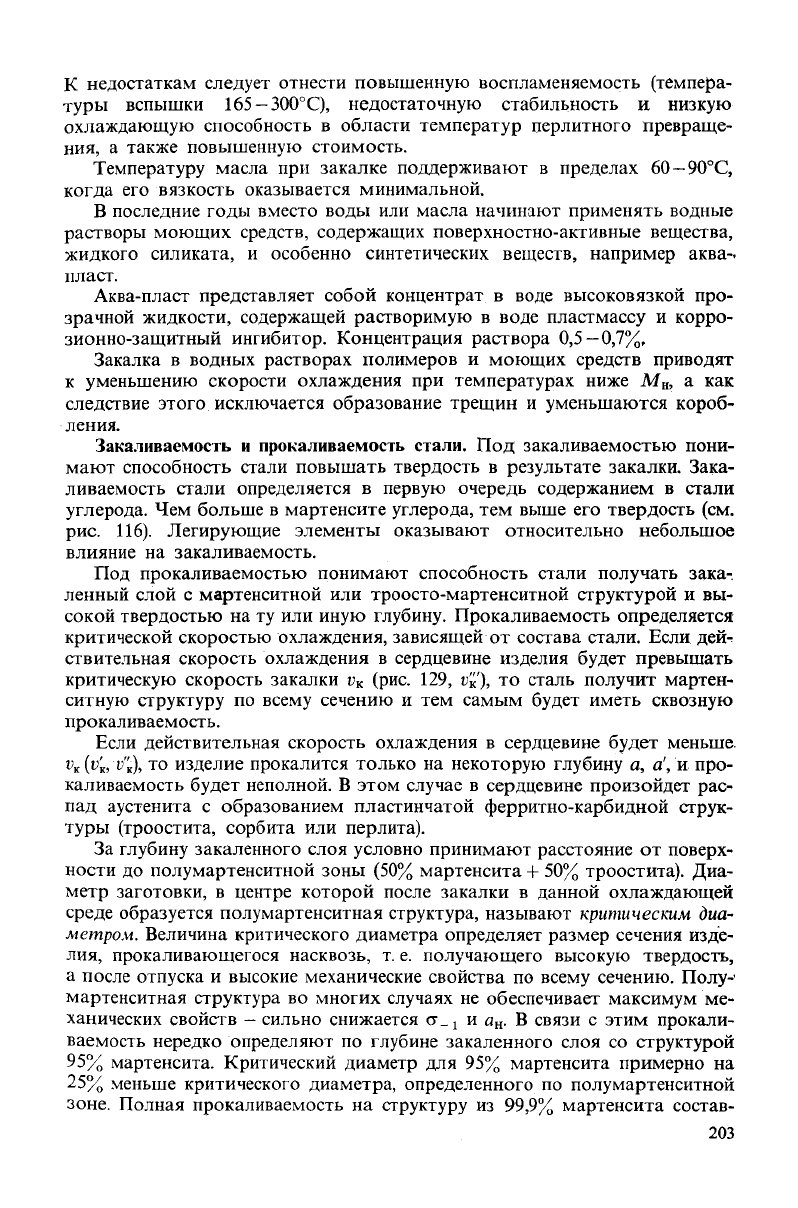

S)

Рис.

130. Твердость по сечению стали, содержащей 0,4%С ii 0,85% Мп (а);.

0,4%С;

0,85°;Mil и 1%Сг (б);

0,4%С;

3,5%Ni

и 1,5%Сг (в):

1

— твердость полумартенсит ной зоны, HRC

менты,

находящиеся

в

виде карбидов,

не

только создают дополнительные

центры,

способствующие распаду аустепита,

но и

измельчают

его

зерно,

что также увеличивает критическую скорость закалки

и

уменьшает прока-

ли

в аемость.

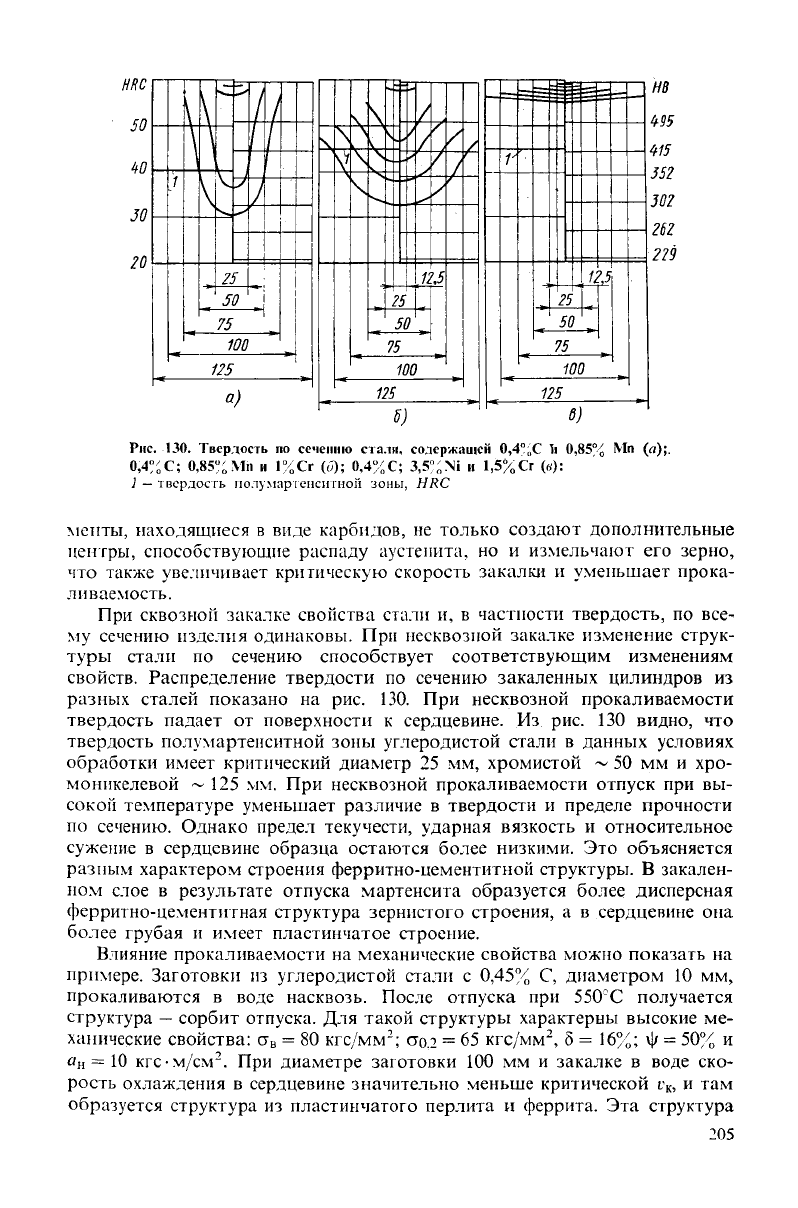

При

сквозной закалке свойства стали

и, в

частности твердость,

по все-

му сечению изделия одинаковы.

При

несквозпой закалке изменение струк-

туры

стали

по

сечению способствует соответствующим изменениям

свойств.

Распределение твердости

по

сечению закаленных цилиндров

из

разных сталей показано

на рис. 130. При

несквозной прокаливаемости

твердость падает

от

поверхности

к

сердцевине.

Из рис. 130

видно,

что

твердость полумартенситной зоны углеродистой стали

в

данных условиях

обработки имеет критический диаметр

25 мм,

хромистой

~ 50 мм и хро-

моникелевой

~ 125 мм. При

несквозной прокаливаемости отпуск

при вы-

сокой

температуре уменьшает различие

в

твердости

и

пределе прочности

по

сечению. Однако предел текучести, ударная вязкость

и

относительное

сужение

в

сердцевине образца остаются более

низкими.

Это

объясняется

разным

характером строения ферритно-цементитной структуры.

В

закален-

ном

слое

в

результате

отпуска мартенсита образуется более дисперсная

ферритно-цементитная

структура

зернистого строения,

а в

сердцевине

она

более грубая

и

имеет пластинчатое строение.

Влияние

прокаливаемости

на

механические свойства можно показать

на

примере.

Заготовки

из

углеродистой стали

с 0,45% С,

диаметром

10 мм,

прокаливаются

в

воде насквозь. После отпуска

при

55О

С

С получается

структура

— сорбит отпуска.

Для

такой структуры характерны высокие

ме-

ханические свойства:

о

в

= 80

кг с/мм

2

; сто.2

= 65

кгс/мм

2

,

5 = 16%;

\\i

=

50%

и

а

н

= 10

кгс-м/см

2

.

При

диаметре заготовки

100 мм и

закалке

в

воде

ско-

рость охлаждения

в

сердцевине значительно меньше критической

i'

K

, и там

образуется

структура

из

пластинчатого перлита

и

феррита.

Эта

структура

205

обладает более низкими механическими 'свойствами: а

в

= 70 кгс/мм

2

;

ст

0

2

= 45 кгс/мм

2

;

5=13%;

\J/ = 40% и

а

н

=5

кгс-м/см

2

. Для получения

одинаковых и высоких механических свойств по всему сечению во многих

случаях необходимо обеспечить в процессе закалки сквозную прокаливае-

мость.

Прокаливаемость

углеродистой стали в небольших сечениях (диаме-

тром до 15

—

20 мм) можно определить по виду излома закаленных образ-

цов.

Часто прокаливаемость определяют по кривым распределения твер-

дости по сечению (рис. 130). Для этого образец ломают или разрезают

и

по диаметру сечения определяют твердость.

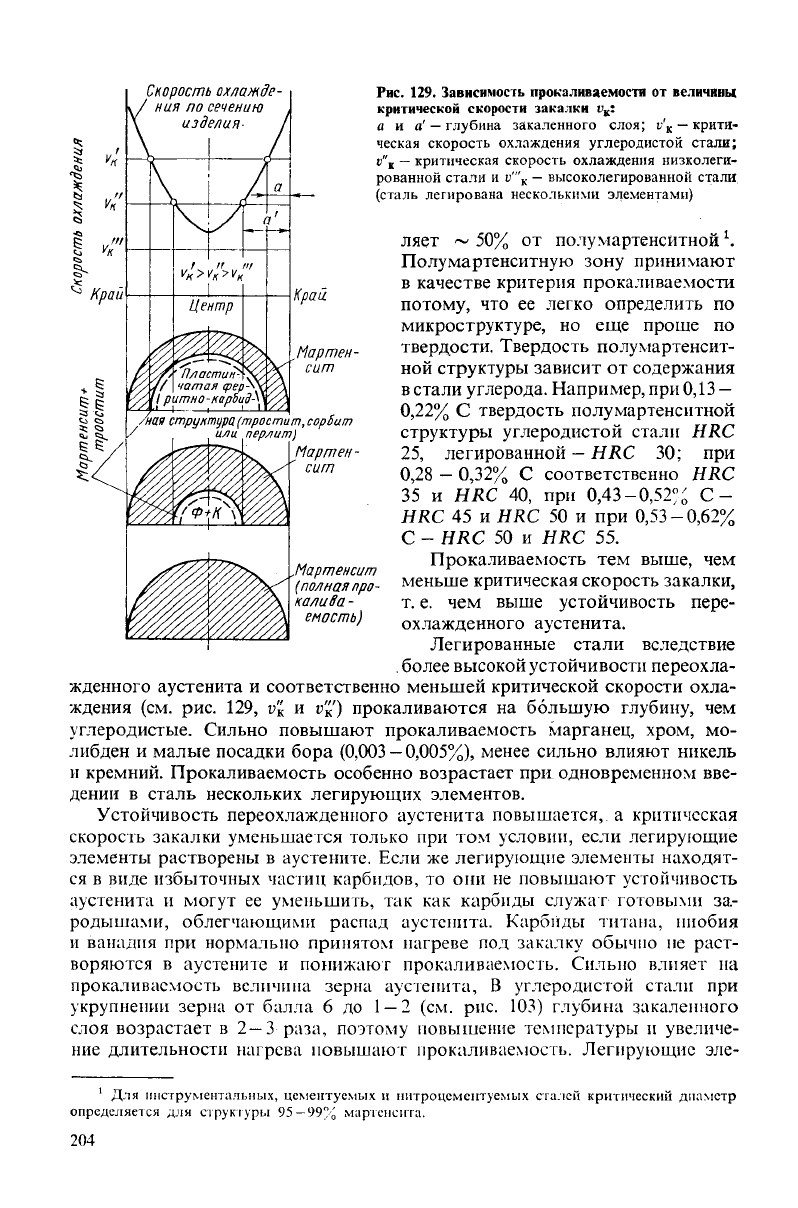

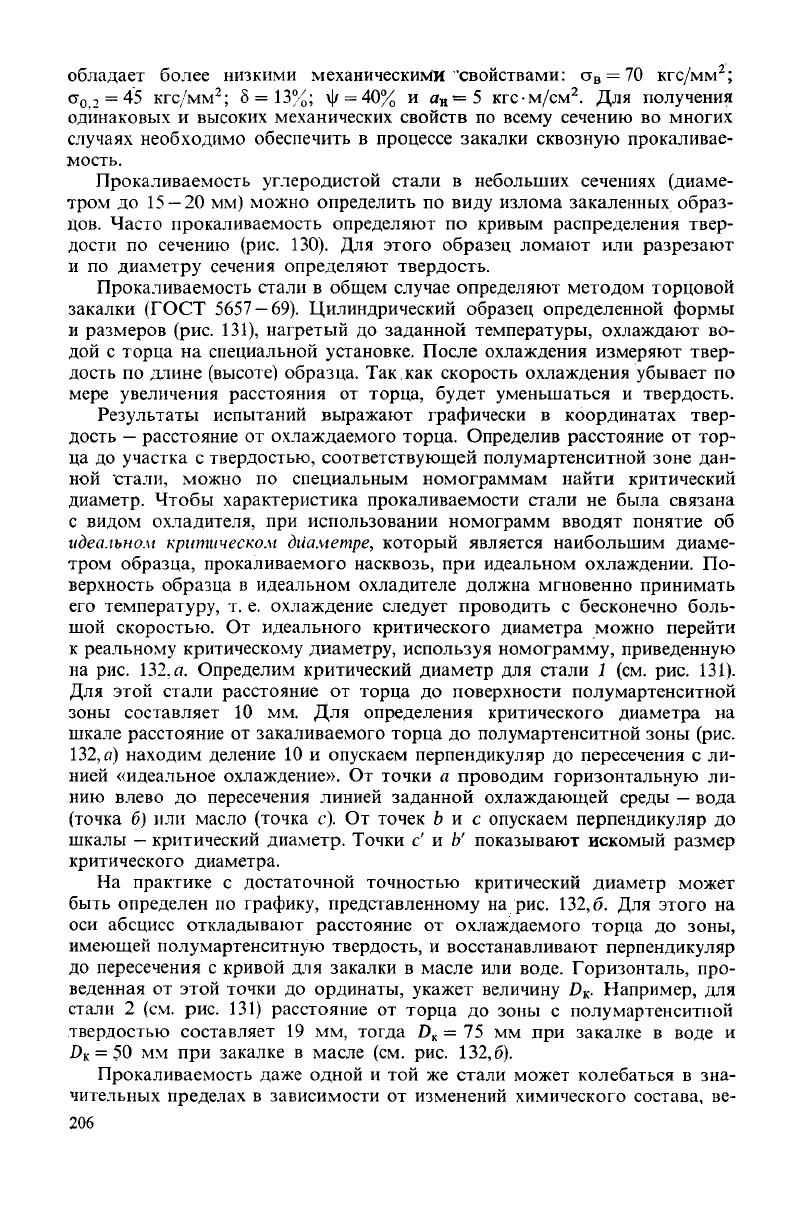

Прокаливаемость

стали в общем

случае

определяют методом торцовой

закалки

(ГОСТ

5657-69).

Цилиндрический образец определенной формы

и

размеров (рис. 131), нагретый до заданной температуры,

охлаждают

во-

дой с торца на специальной установке. После охлаждения измеряют твер-

дость по длине (высоте) образца. Так как скорость охлаждения убывает по

мере увеличения расстояния от торца,

будет

уменьшаться и твердость.

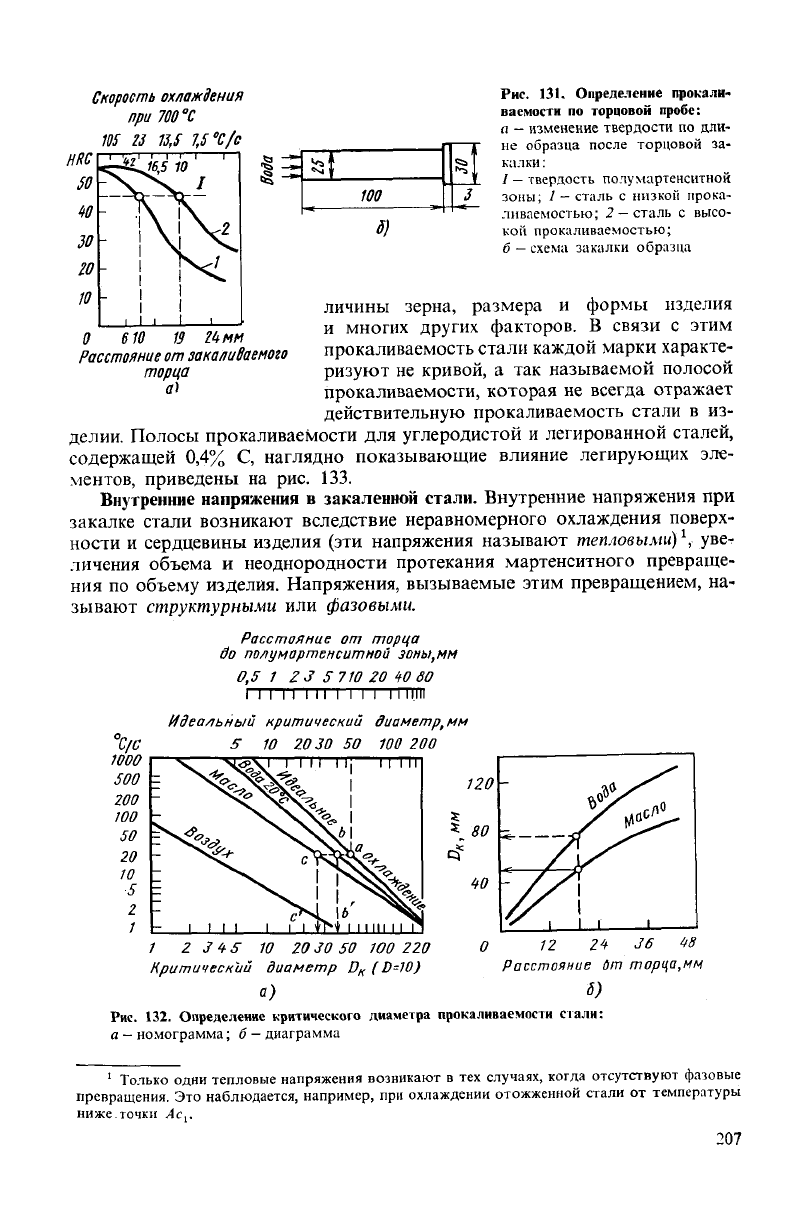

Результаты испытаний выражают графически в координатах твер-

дость — расстояние от охлаждаемого торца. Определив расстояние от тор-

ца

до участка с твердостью, соответствующей полумартенситной зоне дан-

ной

"стали, можно по специальным номограммам найти критический

диаметр. Чтобы характеристика прокаливаемости стали не была связана

с

видом охладителя, при использовании номограмм вводят понятие об

идеальном

критическом

диаметре,

который является наибольшим диаме-

тром образца, прокаливаемого насквозь, при идеальном охлаждении. По-

верхность образца в идеальном охладителе должна мгновенно принимать

его температуру, т. е. охлаждение

следует

проводить с бесконечно боль-

шой

скоростью. От идеального критического диаметра можно перейти

к

реальному критическому диаметру, используя номограмму, приведенную

на

рис. 132. а. Определим критический диаметр для стали 1 (см. рис. 131).

Для этой стали расстояние от торца до поверхности полумартенситной

зоны

составляет 10 мм. Для определения критического диаметра на

шкале расстояние от закаливаемого торца до полумартенситной зоны (рис.

132, а) находим деление 10 и опускаем перпендикуляр до пересечения с ли-

нией

«идеальное охлаждение». От точки а проводим горизонтальную ли-

нию

влево до пересечения линией заданной охлаждающей среды — вода

(точка б) или масло (точка с). От точек Ъ и с опускаем перпендикуляр до

шкалы

— критический диаметр. Точки с' и Ь' показывают искомый размер

критического диаметра.

На

практике с достаточной точностью критический диаметр может

быть определен по графику, представленному на рис.

132,6.

Для этого на

оси

абсцисс откладывают расстояние от охлаждаемого торца до зоны,

имеющей полумартенситную твердость, и восстанавливают перпендикуляр

до пересечения с кривой для закалки в масле или воде. Горизонталь, про-

веденная от этой точки до ординаты, укажет величину D

K

. Например, для

стали 2 (см. рис. 131) расстояние от торца до зоны с полумартенситной

твердостью составляет 19 мм,

тогда

D

K

= 75 мм при закалке в воде и

D

K

= 50 мм при закалке в масле (см. рис. 132,6).

Прокаливаемость

даже одной и той же стали может колебаться в зна-

чительных пределах в зависимости от изменений химического состава, ве-

206

Скорость

охлаждения

при

700°С

Ш 23 Ц[ 7,5 "С/с

HRC

Z

so-

40

-

30

-

го

-

10 -

l

Ч

4

^

! ><

I

I I

rill

1

S3

1

100

j

55,,

3

S)

Рис. 131.

Определение

прокали-

ваемости

по

торцовой

пробе:

а — изменение твердости по дли-

не

образца после торцовой за-

калки

:

/

—

твердость полумартенситной

зоны;

/ — сталь с

низкой

прока-

ливаемостыо;

2

—

сталь с высо-

кой

прокаливаемостью;

б — схема закалки образца

О S10 19 Ммм

Расстояние

от

закаливаемого

торца

а)

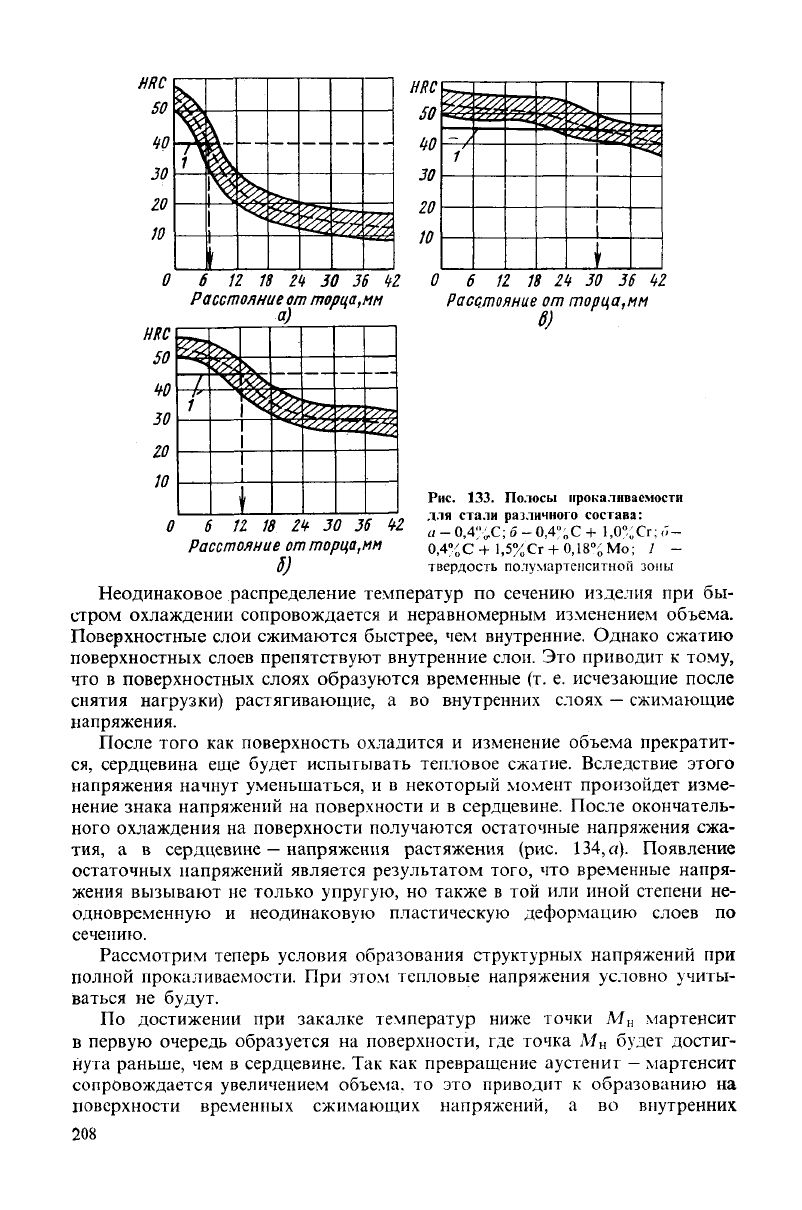

личины зерна, размера и формы изделия

и

многих

других

факторов. В связи с этим

прокаливаемость стали каждой марки характе-

ризуют

не кривой, а так называемой полосой

прокаливаемости, которая не

всегда

отражает

действительную прокаливаемость стали в из-

делии. Полосы прокаливаемости для углеродистой и легированной сталей,

содержащей 0,4% С, наглядно показывающие влияние легирующих эле-

ментов, приведены на рис. 133.

Внутренние напряжения в закаленной стали. Внутренние напряжения при

закалке стали возникают вследствие неравномерного охлаждения поверх-

ности и сердцевины изделия (эти напряжения называют

тепловыми)

\ уве-

личения объема и неоднородности протекания мартенситного превраще-

ния

по

объему

изделия. Напряжения, вызываемые этим превращением, на-

зывают

структурными

или

фазовыми.

Расстояние

от

торца

во

полумартенситной

зонь^мм

0,5 1 Z3 5 710 20 W 80

i пп i 11 л

Идеальный

критический

диаметрам

S 10 20 30 50 100 200

О

/ 2 3 4 5 10 20 30 50 100 220

Критический

диаметр

D

K

(D=10)

a)

Рис. 132.

Определение

критического диаметра прокаливаемости

стали:

а

—

номограмма; б

—

диаграмма

12 24 36

Расстояние

От

торца,мм

S)

1

Только одни тепловые напряжения возникают в тех случаях, когда отсутствуют фазовые

превращения.

Это наблюдается, например, при охлаждении отожженной стали от температуры

ниже.точки

/)с

г

207

HRC

SO

to

30

10

10

\

к

ш

ш

ш

HRC

50

30

20

10

У/к

1

tZZ.

\

0

6 12 18 2H 30 36

Расстояние от торца,им

а)

HRC

50

30

20

10

1

1

\

1

ч

—

'•

О

6 12 18 Ztt 30 36 k2

Расстояние

от

торца,мм

в)

Рис.

133.

Полосы

прокалнваемости

для

стали

различного

состава:

а

-

0,4"„.С;

б -

0,4"„С

+

1,0%Сг;

й-

0,4%С

+

1,5%Сг

+

0,18

о

о

Мо;

/ -

твердость

полумартеиситной

зоны

0

6 11 18 24- 30 36

Расстояние

от

торца,мм

S)

Неодинаковое

распределение температур

по

сечению изделия при

бы-

стром охлаждении сопровождается

и

неравномерным изменением объема.

Поверхностные слои сжимаются быстрее, чем внутренние. Однако сжатию

поверхностных слоев препятствуют внутренние слои. Это приводит

к

тому,

что

в

поверхностных слоях образуются временные (т.

е.

исчезающие после

снятия

нагрузки) растягивающие,

а во

внутренних слоях — сжимающие

напряжения.

После

того как поверхность охладится

и

изменение объема прекратит-

ся,

сердцевина еще

будет

испытывать тепловое сжатие. Вследствие этого

напряжения

начнут уменьшаться,

и в

некоторый момент произойдет изме-

нение

знака напряжений на поверхности

и в

сердцевине. После окончатель-

ного охлаждения на поверхности получаются остаточные напряжения сжа-

тия,

а в

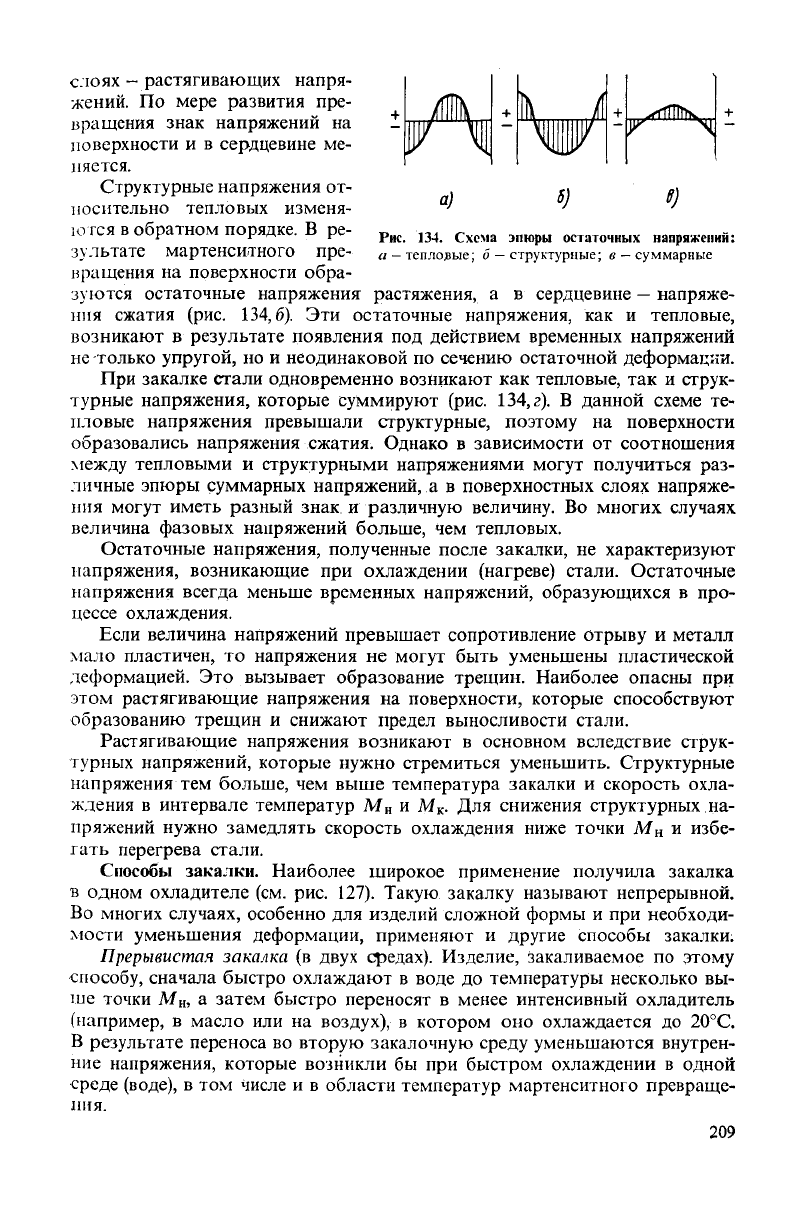

сердцевине — напряжения растяжения (рис. 134, а). Появление

остаточных напряжений является результатом того, что временные напря-

жения

вызывают не только

упругую,

но также

в

той или иной степени не-

одновременную

и

неодинаковую пластическую деформацию слоев

по

сечению.

Рассмотрим теперь условия образования структурных напряжений при

полной

прокаливаемости. При этом тепловые напряжения условно учиты-

ваться

не

будут.

По

достижении

при

закалке температур ниже точки

М

н

мартенсит

в

первую очередь образуется

на

поверхности,

где

точка

М

н

будет

достиг-

нута раньше, чем

в

сердцевине. Так как превращение аустениг — мартенсит

сопровождается увеличением объема,

то это

приводит

к

образованию

на

поверхности временных сжимающих напряжений,

а во

внутренних

208

Рис.

134.

Схема

эпюры

остаточных

напряжений:

а — тепловые;

6 —

структурные;

в —

суммарные

слоях

-

растягивающих напря-

жений.

По

мере развития

пре-

вращения

знак

напряжений

на

поверхности

и в

сердцевине

ме-

няется.

Структурные напряжения

от-

носительно тепловых изменя-

ются

в

обратном порядке.

В ре-

зультате

мартенситного

пре-

вращения

на

поверхности обра-

зуются остаточные напряжения растяжения,

а в

сердцевине

—

напряже-

ния

сжатия

(рис.

134,6).

Эти

остаточные напряжения,

как и

тепловые,

возникают

в

результате появления

под

действием временных напряжений

не

-только упругой,

но и

неодинаковой

по

сечению остаточной деформации.

При

закалке стали одновременно возникают

как

тепловые,

так и

струк-

турные напряжения, которые суммируют

(рис.

134, г).

В

данной

схеме

те-

пловые напряжения превышали структурные, поэтому

на

поверхности

образовались напряжения сжатия. Однако

в

зависимости

от

соотношения

между

тепловыми

и

структурными напряжениями

могут

получиться

раз-

личные эпюры суммарных напряжений,

а в

поверхностных слоях напряже-

ния

могут

иметь разный

знак

и

различную величину.

Во

многих случаях

величина фазовых напряжений больше,

чем

тепловых.

Остаточные напряжения, полученные после закалки,

не

характеризуют

напряжения,

возникающие

при

охлаждении (нагреве) стали. Остаточные

напряжения

всегда меньше временных напряжений, образующихся

в про-

цессе охлаждения.

Если

величина напряжений превышает сопротивление отрыву

и

металл

мало пластичен,

то

напряжения

не

могут

быть уменьшены пластической

деформацией.

Это

вызывает образование трещин. Наиболее опасны

при

этом

растягивающие напряжения

на

поверхности, которые способствуют

образованию трещин

и

снижают предел выносливости стали.

Растягивающие напряжения возникают

в

основном вследствие струк-

турных напряжений, которые нужно стремиться уменьшить. Структурные

напряжения

тем

больше,

чем

выше температура закалки

и

скорость

охла-

ждения

в

интервале температур

М

н

и М

к

. Для

снижения структурных

на-

пряжений

нужно замедлять скорость охлаждения ниже точки

М

н

и

избе-

гать перегрева стали.

Способы

закалки. Наиболее широкое применение получила закалка

в

одном охладителе

(см. рис. 127).

Такую закалку называют непрерывной.

Во многих случаях, особенно

для

изделий сложной формы

и при

необходи-

мости уменьшения деформации, применяют

и

другие

способы закалки.

Прерывистая

закалка

(в

двух

средах). Изделие, закаливаемое

по

этому

способу, сначала быстро

охлаждают

в

воде

до

температуры несколько

вы-

ше точки

М

н

, а

затем быстро переносят

в

менее интенсивный охладитель

(например,

в

масло

или на

воздух),

в

котором

оно

охлаждается

до

20°С.

В результате переноса

во

вторую закалочную

среду

уменьшаются внутрен-

ние

напряжения, которые возникли

бы при

быстром охлаждении

в

одной

среде (воде),

в том

числе

и в

области температур мартенситного превраще-

ния.

209

Время

а)

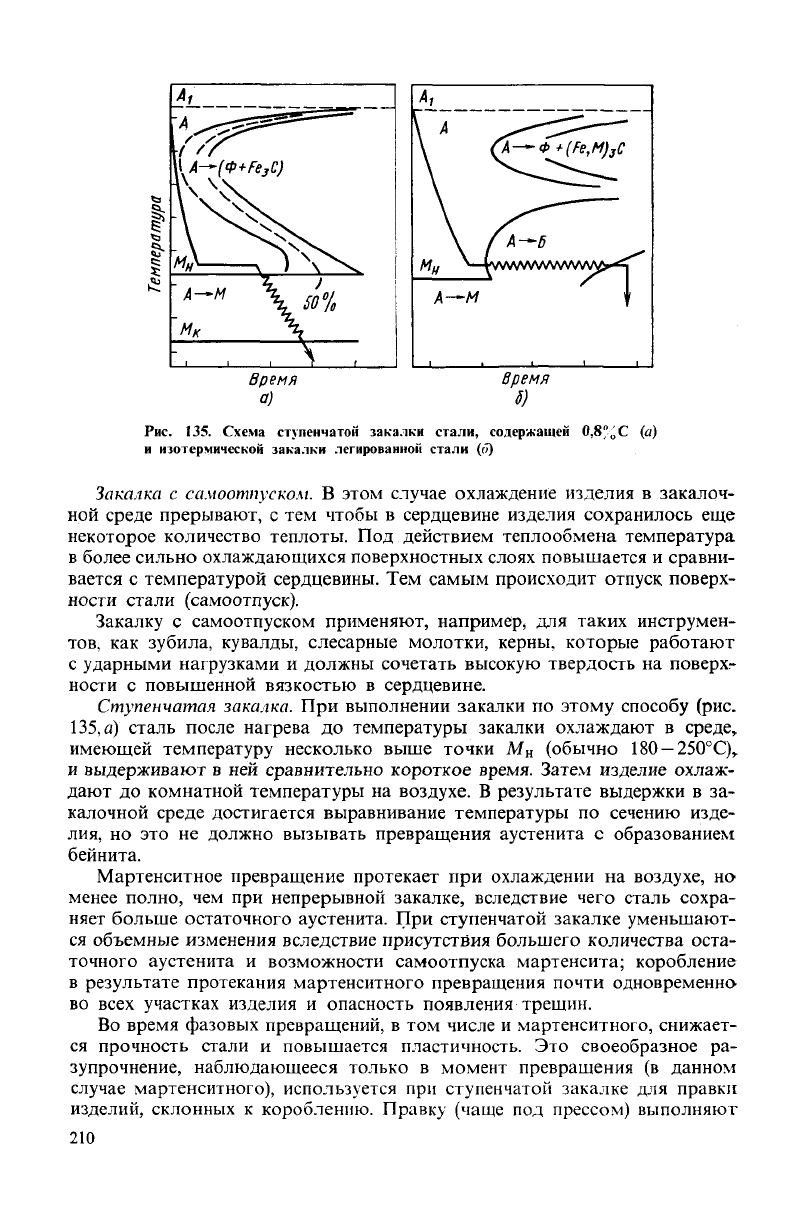

Рис. 135.

Схема

ступенчатой

закалки

стали,

содержащей

0,8"

о

С (а)

и

изотермической

закалки

легированной

стали

(6)

Закалка с

самоотпуском.

В этом

случае

охлаждение изделия в закалоч-

ной

среде прерывают, с тем чтобы в сердцевине изделия сохранилось еще

некоторое количество теплоты. Под действием теплообмена температура

в

более сильно охлаждающихся поверхностных слоях повышается и сравни-

вается с температурой сердцевины. Тем самым происходит отпуск поверх-

ности

стали (самоотпуск).

Закалку

с самоотпуском применяют, например, для таких инструмен-

тов, как зубила, кувалды, слесарные молотки, керны, которые работают

с

ударными нагрузками и должны сочетать высокую твердость на поверх-

ности

с повышенной вязкостью в сердцевине.

Ступенчатая

закалка. При выполнении закалки по этому способу (рис.

135, а) сталь после нагрева до температуры закалки

охлаждают

в среде,,

имеющей температуру несколько выше точки М

н

(обычно 180

—

250°С)

г

и

выдерживают в ней сравнительно короткое время. Затем изделие охлаж-

дают

до комнатной температуры на

воздухе.

В результате выдержки в за-

калочной

среде достигается выравнивание температуры по сечению изде-

лия,

но это не должно вызывать превращения аустенита с образованием

бейнита.

Мартенситное превращение протекает при охлаждении на

воздухе,

но

менее полно, чем при непрерывной закалке, вследствие чего сталь сохра-

няет

больше остаточного аустенита. При ступенчатой закалке уменьшают-

ся

объемные изменения вследствие присутствия большего количества оста-

точного аустенита и возможности самоотпуска мартенсита; коробление

в

результате протекания мартенситного превращения почти одновременно

во всех участках изделия и опасность появления трещин.

Во время фазовых превращений, в том числе и мартенситного, снижает-

ся

прочность стали и повышается пластичность. Это своеобразное ра-

зупрочнение,

наблюдающееся только в момент превращения (в данном

случае

мартенситного), используется при ступенчатой закалке для правки

изделий,

склонных к короблению. Правку (чаще под прессом) выполняют

210