Лахтин Ю.М., Леонтьева В.П. Материаловедение

Подождите немного. Документ загружается.

при большей υ

2

— сорбит и еще

большей υ

3

— троостит (рис.

124, а). Бейнит при

непрерывном охлаждении

углеродистой стали обычно не

образуется.

При высоких скоростях

охлаждения (см. рис. 124, а,

кривая υ

4

) часть аустенита

переохлаждается до точки М

н

и

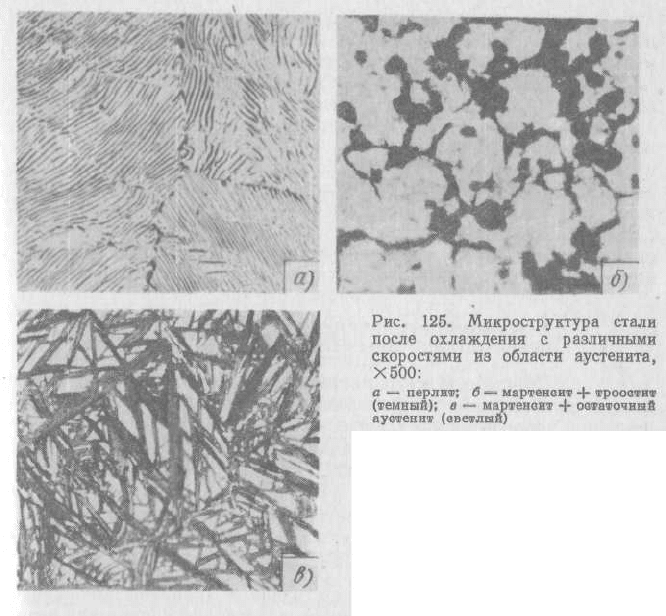

Структура в этом случае состоит из

125, б).

При очень большой скорости охлаж ион

аустенита становится вообще нево

переохлаждается до точки М

и п ем охлаждении

пре

точный аустенит (см. рис. 124, a, б и 125,

я

ч к л н

превращается в мартенсит.

троостита и мартенсита (рис.

дения диффуз ный распад

зможным, и тогда аустенит

ри дальнейш

н

вращается в мартенсит (см. рис. 124, а, кривая υ

5

).

Превращение аустенита в мартенсит не идет до конца, поэтому в

закаленной стали наряду с мартенситом всегда присутствует в

некотором количестве оста

в). Минимальную скорость охлаждения (см. рис. 124, a, кривая υ

К

),

при которой весь аустенит переохлаждаетс до точки М

н

и

превращается в мартенсит, называют критической скоростью

закалки. Крити ес ая скорость зака ки неодинакова для раз ых

сталей и зависит от устойчивости аустенита, определяемой его

составом. Чем больше его устойчивость, тем меньше критическая

скорость закалки. Углеродистые стали имеют высокую

критическую скорость закалки (800—200 °С/с). Наименьшей

критической скоростью обладает, эвтектоидная сталь. Чем крупнее

зерно

аусте-

181

нита и чем больше его однородность (т. е. чем выше температура

нагрева), тем выше устойчивость переохлажденного аустенита и

меньше критическая скорость закалки.

Легирующие элементы, повышая устойчивость аустенита,

снижают критическую скорость закалки. Например, при

введении 1 % Сг в сталь с

1 % С критическая скорость закалки

уменьшается в 2 раза, а при введении 0,4 % Мо критическая

скорость закалки снижается с 200 до 50 °С/с. Сильно снижают

критическую скорость закалки марганец и никель, в меньшей

степени ее снижает вольфрам. Для многих легированных сталей

критическая скорость закалки снижается до 20 °С/c и ниже.

Кобальт является единственным легирующим элементом

,

понижающим устойчивость аустенита и повышающим

критическую скорость закалки.

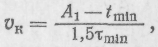

9. ТЕРМОКИНЕТИЧЕСКИЕ ДИАГРАММЫ

ПРЕВРАЩЕНИЯ ПЕРЕОХЛАЖДЕННОГО

АУСТЕНИТА

Диаграммы изотермического распада аустенита могут

только приближенно характеризовать превращения,

протекающие при непрерывном охлаждении. Время минимальной

устойчивости аустенита при непрерывном охлаждении в 1,5 раз

больше, чем при изотермическом распаде. Отсюда в первом

приближении критическая скорость закалки (°С/с) может быть

определена по формуле

где А

1

— температура, соответствующая равновесной точке

(727 °С); t

min

—температура минимальной устойчивости

переохлажденного аустенита; τ

mln

— время минимальной

уст во а обойчи сти аустенит в перлитной ласти.

Для разработки технологии термической обработки

используют кроме диаграмм изотермического распада аустенита,

необходимых для различных изотермических методов обработки,

термокинетические диаграммы. По этим диаграммам можно

получить точные данные о температурных интервалах протекания

фазовых превращений при непрерывном охлаждении и об

образующихся при этом структурных составляющих.

Термокинетические диаграммы также строят в координатах

температура — время на основе анализа серии кривых

охлаждения, на которых отмечают температуры начала и конца

перлитного и промежуточного превращений и соответственно

области этих превращений (рис. 126). Эти диаграммы

показывают, что при малых скоростях охлаждения в

углеродистой стали протекает только диффузионный распад

аустенита с образованием

фер-ритно-цементитной структуры

различной степени дисперсности (перлит, сорбит, троостит). При

высоких скоростях охлаждения (выше υ

) диффузионный распад

а подавляется и аусте-

κ

182

устенита

нит претерпевает только мартенситное превращение. В

легированной стали существует и область промежуточного

превращения, где аустенит претерпевает распад с

образованием бейнита (рис. 126, б). Повышение скорости

охлаждения подавляет перлитное превращение и приводит к

образованию бейнита. Промежуточное превращение не идет до

конца, и поэтому после охлаждения наряду с бейнитом всегда

будут присутствовать мартенсит

и остаточный аустенит. Для

получения мартенситной структуры охлаждение должно

происходить со скоростью выше критической, когда перлитное и

бейнитное превращения становятся невозможными.

10. ПРЕВРАЩЕНИЕ МАРТЕНСИТА И ОСТАТОЧНОГО

АУСТЕНИТА ПРИ НАГРЕВЕ (ОТПУСК СТАЛИ)

Термическую обработку, заключающуюся в нагреве

закаленной стали до температуры ниже точки Ас

1

, называют

отпуском.

Структура закаленной стали — мартенсит и остаточный

аустенит — являются неравновесными фазами. Переход стали в

более устойчивое состояние должен сопровождаться распадом

мартенсита и остаточного аустенита с образованием структуры,

состоящей из феррита и цементита. Распад этих фаз идет по

диффузионному механизму, и поэтому скорость процесса в

основном

183

обусловлена температурой

нагрева. Из указанных фаз при

нагреве в первую очередь

начинает распадаться

мартенсит. Распад мартенсита

(первое превращение при

отпуске). На первой стадии

превращения, протекающего

при температуре ниже 200 °С, в

кристаллах мартенсита

образуются карбиды. На

образование частиц этих

карбидов углерод расходуется

только из участков мартенсита,

непосредственно окружающих

к

ристаллы выделившихся

карбидов. Концентрация

углерода в этих участках резко

уменьшается, тогда как более

удаленные участки сохраняют исходную концентрацию углерода,

полученную после закалки. Таким образом, после нагрева до низких

температур (ниже 150 °С) в стали наряду с частицами

выделившихся карбидов одновременно присутствуют два α-

твердых раствора (мартенсита) с более высокой (исходной) и

низкой концентрацией углерода.

В связи с этим данный тип распада мартенсита называют

двухфазным.

При температурах меньше 200 °С скорость диффузии мала,

поэтому образующиеся частицы карбидов не увеличиваются, и

распад мартенсита сопровождается зарождением новых частиц

карбида, обычно на границах кристаллов мартенсита и в местах

с повышенной плотностью дефектов.

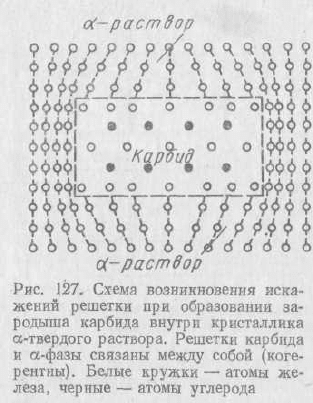

Выделяющиеся карбидные частицы имеют форму тонких

пластинок толщиной несколько атомных слоев и длиной несколько

десятков нанометров. Пластинки ε карбида когерентно связаны

с решеткой α-раствора (рис 127). Вследствие того, что

удельные объемы карбида и α-раствора различны, между ними

возникают сильные микроискажения кристаллических

решеток обеих фаз.

Вторая стадия распада мартенсита протекает при температуре

200—350 °С. На этой стадии продолжают выделяться карбиды из

мартенсита и, следовательно, он обедняется углеродом.

При этих температурах отпуска диффузия углерода возрастает,

и кристаллы карбидов укрупняются в результате притока атомов

углерода из областей твердого раствора (мартенсита) с

повышенной концентрацией углерода. Поэтому в конечном счете

концентрация углерода в кристаллах мартенсита оказывается

близкой к однородной.

184

Частицы карбидов, образующиеся при низкотемпературном

отпуске, по кристаллографическому строению и составу

отличаются от цементита. В мартенсите после

низкотемпературного отпуска присутствует гексагональный ε-

карбид (Fe

x

C — вероятно Fe

2

C). Образование ε-карбида при

отпуске вместо более стабильного цементита объясняется тем, что

на границе α-раствора и ε-карбида сопряжение решеток лучше, а

следовательно, поверхностная энергия ниже, чем на границе

мартенсита и цементита, и поэтому возникновение критического

зародыша этого карбида требует? меньшей флуктуации энергии

1

.

При низкотемпературном отпуске легированных сталей не

происходит диффузионного перераспределения легирующих

элементов и поэтому выделяющиеся частицы карбидов имеют такое

же среднее содержание легирующих элементов, как и в

мартенсите.

Структуру, образующуюся в результате распада мартенсита

при температурах ниже 350 °С, называют отпущенным

мартенситом, который отличается от мартенсита закалки

меньшей концентрацией в нем углерода и включением дисперсных

кристалликов ε-карбида, когерентно связанных с решеткой

мартенсита. Содержание углерода в отпущенном мартенсите

определяется температурой и продолжительностью нагрева, а

также составом исходного мартенсита. Чем

выше температура

отпуска, тем меньше содержание углерода, в твердом растворе

(мартенсите). С увеличением длительности нагрева при этих

температурах сначала наблюдается интенсивное выделение

углерода, а затем процесс замедляется и при больших выдержках

практически прекращается.

Обеднение раствора углеродом приводит к тому, что степень

его тетрагональности (с/а) постепенно уменьшается и при

температуре 300—350 °С становится практически равной

единице, как в кубической решетке. Это свидетельствует о том, что

количество углерода, остающегося в α-твердом растворе

(мартенсите), приближается к равновесному. Однако решетка α-

раствора остается упругоискаженной и

отличается повышенной

плотностью дефектов строения. Распад мартенсита при отпуске

сопровождается уменьшением объема.

Легирующие элемента оказывают незначительное влияние на

распад мартенсита только при температурах ниже 200 °С. При

более высоких температурах введение в сталь Cr, Mo, W, V, Si

и Ti сильно тормозит процессы распада мартенсита, образования

и роста частиц карбидов. Это имеет большое практическое

значение. Если в углеродистой и низколегированной стали

состояние отпущенного мартенсита, обладающего высокой

твердостью, сохраняется лишь до

250—350 °С, то в

высоколегированной стали такое состояние сохраняется до

450—500 °С и выше.

1

В высокоуглеродистом мартенсите, содержащем двойники, образуется цементит, так

как

имеет место хорошее сопряжение решеток цементита и мартенсита по границам

двойников.

185

Превращение остаточного аустенита (второе превращение

при отпуске). При отпуске высокоуглеродистых и многих

легированных среднеуглеродистых сталей, содержащих

повышенное количество остаточного аустенита при температуре

200—300 °С происходит его распад. Механизм распада остаточного

аустенита, по-видимому, близок к механизму бейнитного

превращения переохлажденного аустенита (см. с. 176). В результате

превращения остаточного аустенита образуются те же фазы

, т. е.

обедненный углеродом мартенсит и частицы карбидов, что и при

отпуске закаленного мартенсита при той же температуре, но

структурное состояние продуктов распада отличается от состояния

продуктов, получаемых при превращении мартенсита.

Большинство легирующих элементов не только увеличивает

количество остаточного аустенита в закаленной стали из-за

снижения температуры М

Н

, но и повышает температурный

интервал его распада при отпуске. В некоторых

высоколегированных сталях, например в быстрорежущих,

содержащих 25—35 % остаточного аустенита, распад его

протекает после отпуска при температуре 500—600 °С

Снятие внутренних напряжений и карбидное превращение

(третье превращение при отпуске). При температуре 350—400 °С

полностью завершается процесс выделения углерода из α-раствора

(мартенсита), происходит нарушение когерентности и

обособление решеток феррита и карбида, связанное с

одновременным протеканием карбидного превращения, в

результате которого образуется цементит Fe

C → Fe C.

2 3

Кроме того, изменяются размере и форма карбидных частиц

(она приближается к сфероидальной). Наряду с карбидными

превращениями при этих температурах отпуска также происходит

изменение структуры — полигонизация α-фазы и релаксация

макро- и микронапряжений, возникающих при закалке в

процессе мартенситного превращения. Образующуюся после

отпуска при 350—400 °С структуру обычно называют

трооститом отпуска.

Коагуляция карбидов. Повышение температуры отпуска до

500 °С и выше в углеродистых и во многих низко- и среднелегиро-

ванных сталях не вызывает изменения фазового состава. Однако

с повышением температуры изменяется микроструктура;

протекает процесс коагуляции и сфероидизации карбидов.

Коагуляция карбидов в процессе отпуска происходит

вследствие переноса атомов углерода через α-твердый раствор, при

этом происходит растворение более мелких и рост более крупных

частиц карбидов при обеднении углеродом α-твердого

раствора (см. с. 60). Структуру стали после высокого отпуска

называют сорбитом отпуска.

Частицы карбидов в структуре троостита или сорбита отпуска

в отличие от троостита и сорбита, полученных в результате распада

переохлажденного аустенита, имеют зернистое, а не пластинчатое

186

строение. Образование зернистых структур улучшает многие

свойства стали. При одинаковой твердости, временном

сопротивлении и пластичности сталь с зернистой структурой имеет

более высокие значения предела текучести, относительного

сужения и ударной вязкости.

В результате коагуляции размер частиц карбидов становится

~10·10

-6

мм, тогда как после отпуска при 400—450 °С он

составляет 3·10

-5

мм (троостит отпуска). При температурах,

близких к точке Α

ι

, образуется еще более грубая ферритно-

карбидная структура (диаметр карбидных частиц ~30·10

-5

мм),

называемая зернистым перлитом (зернистым цементитом).

Легирующие элементы Mo, W, V, Сr замедляют процесс

коагуляции, поэтому после отпуска при одинаковой температуре

сталь, легированная этими элементами, сохраняет более высокую

дисперсность карбидных частиц, соответственно большую

прочность. При указанных высоких температурах становится

возможной диффузия и легирующих элементов, которая приводит

к их перераспределению между ферритом и цементитом.

Карбидообразую-щие элементы (Mo, W, Сr) диффундируют из

феррита

в цементит, некарбидообразующие (Ni, Co, Si) — из

цементита в феррит. Обогащение цементита легирующими

элементами до предела на-сыщения приводит к его превращению

в специальный карбид (М

23

С

6

, М

7

С

3

), который образуется в тех

самых местах, где ранее были частицы цементита (превращение «на

месте»). Карбиды типа МС и М

2

С образуются путем зарождения

карбида в твердом растворе с последующим выделением. Это

требует перераспределения углерода между твердым раствором и

карбидной фазой. Выделение из твердого раствора карбидов МС,

М

2

С нередко вызывает повышение твердости — дисперсное

упрочнение.

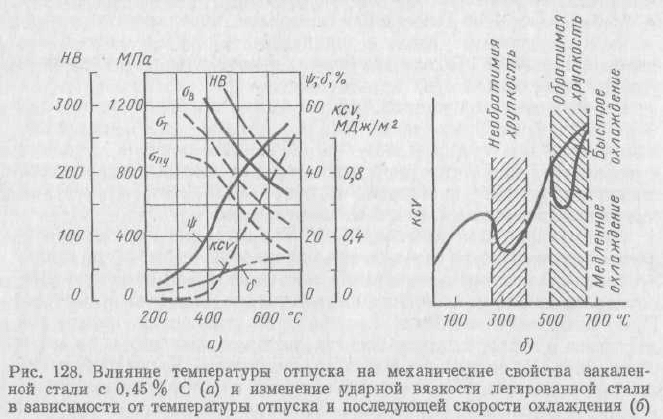

Влияние отпуска на механические свойства. Распад

мартенсита при отпуске влияет на все свойства стали. При низких

температурах отпуска (до 200—250 °С) уменьшается склонность

стали к хрупкому разрушению. В случае низкотемпературного

отпуска твердость закаленной и отпущенной стали мало зависит от

содержания в ней легирующих элементов и определяется в

основном содержанием углерода в α

-растворе (мартенсите). В связи

с этим высокоуглеродистые стали, имеющие высокую твердость

после закалки, сохраняют ее (более высокое содержание углерода в

мартенсите) и после отпуска при температурах до 200—250 °С

Прочность и вязкость стали при низких температурах отпуска

несколько возрастает вследствие уменьшения макро- и

микронапряжений и изменения структурного состояния.

Повышение температуры отпуска

от 200—250 до 500—600 °С

заметно снижает твердость, временное сопротивление, предел

текучести и повышает относительное удлинение, сужение (рие.

128, а) и трещиностой-кость K

.

1c

Все легированные стали, особенно содержащие

карбидообразующие элементы, после отпуска при одинаковых

температурах

187

обладают более высокой твердостью, чем углеродистые, что

связано с замедлением процесса распада мартенсита, образования и

коагуляции карбидов. В сталях, содержащих большое количество

таких элементов, как хром, вольфрам или молибден, в результате

отпуска при высоких температурах (500—600 °С) наблюдается

даже повышение твердости, связанное с выделением в мартенсите

частиц специальных карбидов, повышающих сопротивление

пластической

деформации (дисперсное упрочнение).

Хрупкость при отпуске легированных сталей. При отпуске

(250—400 и 500—550 °С) некоторых легированных сталей

снижается ударная вязкость. Такое снижение вязкости получило

название отпускной хрупкости.

В легированной стали могут возникнуть два вида отпускной

хрупкости (рис. 128, б).

Первый вид отпускной хрупкости, называемой необратимой

отпускной хрупкостью, или хрупкостью 1 рода, наблюдается в

результате отпуска при 250—400 °С. Этот вид хрупкости присущ в

той или другой мере всем сталям. Отличительной особенностью

хрупкости I рода является ее необратимый характер; повторный

отпуск при той же температуре не улучшает вязкости. Хрупкость

этого вида устраняется нагревом до

температуры свыше 400 °С,

снижающим, однако, твердость. Последующий нагрев при 250—

400 °С не снижает ударную вязкость.

Сталь в состоянии необратимой отпускной хрупкости имеет

блестящий межкристаллитный излом. Хрупкое состояние

обусловлено возникновением объемно-напряженного состояния,

получающегося при неоднородном распаде мартенсита. В связи с

этим

188

отпуск в области температур наиболее интенсивного развития

хрупкости I рода не проводят.

Второй вид отпускной хрупкости, называемой обратимой

отпускной хрупкостью, или хрупкостью II рода, наблюдается в

некоторых сталях определенной легированности, если они

медленно охлаждаются (в печи или даже на воздухе) после

отпуска при 500—550 °С. При развитии хрупкости II рода

происходит сильное уменьшение ударной вязкости и, что самое

главное, повышение порога хладноломкости. В стали в состоянии

хрупкости II рода уменьшаются работа зарождения трещины и

особенно ее распространение. Этот вид хрупкости не возникает,

если охлаждение

G температуры отпуска проводят быстро,

например в воде (см. рис. 128, б). При быстром охлаждении

G

температур отпуска 500—550 °С излом — волокнистый,

характерный для вязкого состояния. После медленного охлаждения

получается хрупкий кристаллический излом.

Существенным признаком хрупкости II рода является ее

обратимость. Хрупкость, возникшая в результате медленного

охлаждения с 500—550 °С, может быть устранена повторным

отпуском при 600—650 °С с последующим быстрым охлаждением.

Она может быть вызвана вновь дополнительным отпуском

определенной длительности при 500—550 °С.

Хрупкость II рода наиболее часто наблюдается в сталях,

содержащих повышенное количество фосфора, марганца, кремния,

хрома или же при одновременном введении в сталь хрома и

никеля или марганца. Введение в сталь молибдена или

вольфрама в небольшом количестве (0,2—0,4 % Мо или 0,5—0,7 %

W) значительно уменьшает склонность ее к отпускной

хрупкости.

Появление хрупкости II рода наиболее вероятно связано с

диффузией растворенных атомов некоторых элементов к

границе зерна и насыщением поверхностных слоев зерна этими

элементами без выделения избыточных мелкодисперсных фаз

(карбидов, фосфидов и т. д.). Особенно значительное влияние

оказывает обогащение пограничных зон фосфором, снижающим

работу образования межзеренных трещин, что приводит к развитию

отпускной

хрупкости. Легирующие элемента хром, марганец,

никель повышают содержание фосфора в приграничных объемах,

а молибден и вольфрам, наоборот, снижают, уменьшая склонность

к отпускной хрупкости.

11. ТЕРМИЧЕСКОЕ И ДЕФОРМАЦИОННОЕ

СТАРЕНИЕ УГЛЕРОДИСТОЙ СТАЛИ

Под старением понимают изменение свойств стали,

протекающее во времени без заметного изменения

микроструктуры. Эти процессы происходят главным образом в

низкоуглеродистых сталях. При старении за счет скопления

атомов углерода (азота) на диелокациях (атмосферы Котрелла)

или выделения избыточных

189

фаз из феррита (карбидов, нитридов) повышаются прочность,

порог хладноломкости и снижается сопротивление хрупкому

разрушению.

Известны два вида старения стали: термическое и

деформационное (механическое).

Термическое старение. Оно протекает в результате изменения

растворимости углерода (см. рис. 83) и азота в α-железе в

зависимости от температуры.

При ускоренном охлаждении с 650—700 °С (как, например,

при сварке, охлаждении тонкого листа после прокатки и т. д.)

в низкоуглеродистой стали задерживается выделение третичного

цементита и при нормальной температуре фиксируется

пересыщенный α-раствор (феррит). При последующей выдержке

стали при нормальной температуре (естественное старение) или при

повышенной температуре 50—150 °С (искусственное старение)

происходит образование

атмосфер Коттрелла или распад

твердого раствора с выделением третичного цементита (ε-

карбида) в виде дисперсных частиц. Старение технического

железа (стали) может быть связано также и с выделением из

твердого раствора частичек нитрида Fe

l6

N

2

или Fe

4

N.

Термическое старение заметно протекает в низкоуглеродистых

сталях. При более высоком содержании углерода вследствие

зародышевого воздействия большого количества цементитных

частиц, образовавшихся при перлитном превращении,

самостоятельного выделения третичного цементита (ε-карбида) не

наблюдается.

Деформационное (механическое) старение. Этот процесс

протекает после пластической деформации, если она происходит при

температуре ниже температуры рекристаллизации, и особенно

при 20 °С. Деформационное старение развивается в течение 15—

16 суток при 20 °С и в течение нескольких минут при 200—350 °С.

При деформационном старении основное упрочнение, вероятно,

связано с образованием атмосфер Коттрелла из атомов

углерода и азота вокруг скоплений дислокаций, что затрудняет их

движение. При нагреве деформированной стали возможно

образование частиц карбидов и метастабильной нитридной фазы

Fe

16 4

В сталях возможно термодеформационное старение, т. е.

одновременное протекание термического и деформационного

старений. Старение отрицательное сказывается на

эксплуатационных и технологических свойствах многих сталей.

Оно может протекать в строительных и мостовых сталях,

подвергаемых пластической деформации при гибке, монтаже и

сварке, и, усиливаясь охрупчи-ванием при низких температурах,

явиться причиной разрушения конструкции. Развитие

деформационного старения резко ухудшает штампуемость

листовой стали, поэтому многие углеродистые стали подвергают

обязательно испытаниям на склонность их к деформационному

старению.

N

2

или стабильного нитрида Fe N.

190