Лахтин Ю.М., Леонтьева В.П. Материаловедение

Подождите немного. Документ загружается.

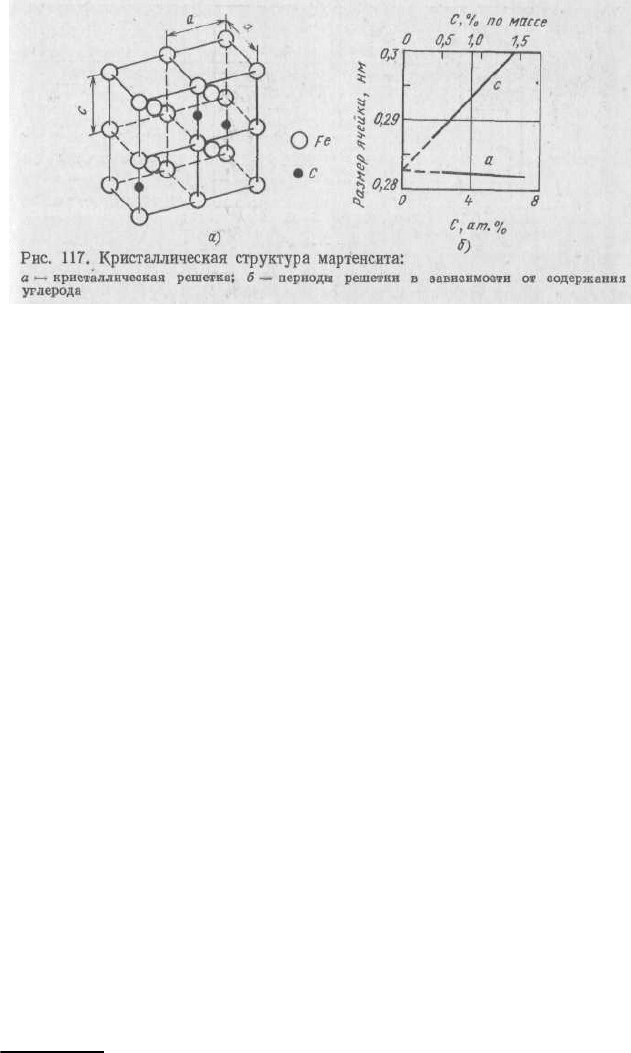

ния углерода высота тетрагональной призмы «с»

увеличивается, а размеры ее основания уменьшаются (рис.

117, б).

Следовательно, чем больше в мартенсите углерода, тем

больше отношение с/а, т. е. больше тетрагональность

решетки. Отношение с/а = 1 + 0.046С, где С — концентрация

углерода в аустените, % по массе.

Механизм мартенситного превращения. Мартенситное

превращение происходит только в том случае, если быстрым

охлаждением аустенит переохлажден до низких температур,

при которых диффузионные процессы становятся

невозможными. Превращение носит бездиффузионный

характер, т. е. оно не сопровождается диффузионным

перераспределением атомов углерода и железа в решетке

аустенита.

Мартенситное превращение осуществляется путем сдвига и

не сопровождается изменением состава твердого раствора.

Сдвиговый механизм превращения отличается

закономерным кооперативным направленным смещением

атомов в процессе перестройки решетки. Отдельные атомы

смещаются относительно друг друга на расстояния, не

превышающие межатомные, сохраняя взаимное соседство,

однако величина абсолютного смещения растет

пропорционально удалению от межфазной границы. Это

приводит к макроскопическому сдвигу, внешним проявлением

которого является микрорельеф на поверхности

металлического шлифа

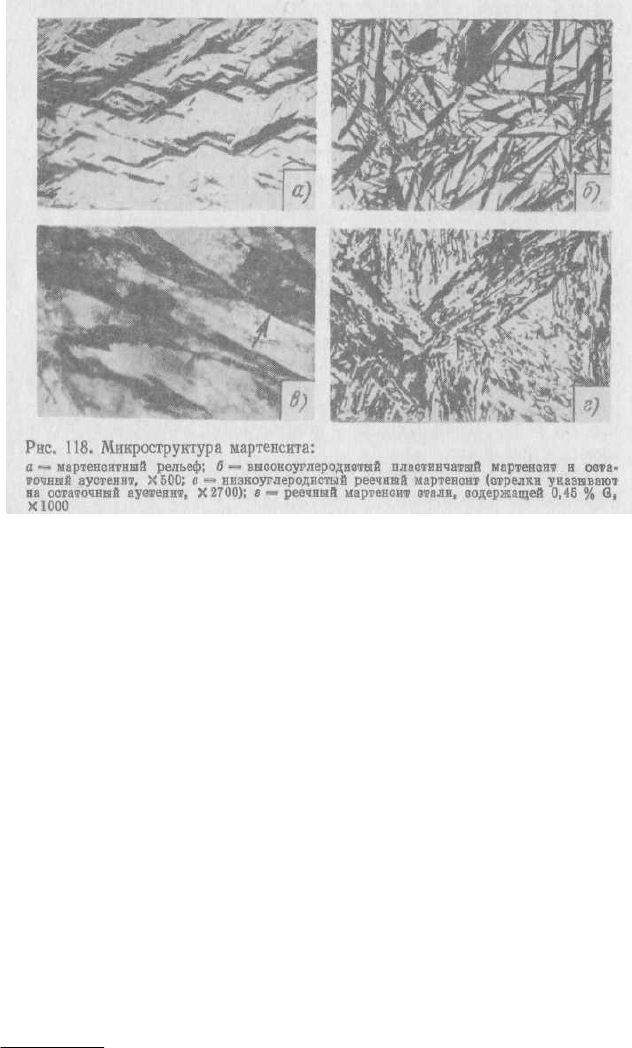

(рис. 118, а)

1

. В процессе превращения

кристаллы мартенсита сопряжены с аустенитом по

определенным кристаллографическим плоскостям (см. рис. 33)

и межфазная граница не образуется.

Пока на границе мартенсита и аустенита существует

сопряженность решеток (когерентность), скорость образования

и роста кристаллов мартенсита очень велика (~10

3

м/с).

1

При мартенситном превращении происходит одновременный и направленный

групповой сдвиг атомов в решетке аустенита. Направление перемещения большой

группы атомов, расположенных в одной или нескольких смежных плоскостях,

подобно сдвигу при пластической деформации.

171

В процессе роета мартенситного кристалла вследствие

разности удельных объемов аустенита и мартенсита

увеличиваются упругие напряжения в области когерентного

сопряжения, что в конечном счете приводит к пластической

деформации и образованию межфазной границы в

неупорядоченным расположением атомов. Сопряженность

решеток нарушается и по достижении растущим кристаллом

границы зерна (субграницы) или других дефектов кристалла.

При

нарушении когерентности решеток дальнейший

упорядоченный переход атомов из аустенита в мартенсит

становится невозможным, и рост кристалла мартенсита

прекращается.

Диффузионный переход атомов из кристаллов аустенита в

мартенсит при низких температурах невозможен. Дальнейшее

превращение протекает в результате образования новых

кристаллов мартенсита.

Кинетика мартенситного превращения. Мартенситное

превращение в общем случае не удается подавить быстрым

охлаждением, как это может быть при диффузионных

превращениях. При переохлаждении до температуры,

соответствующей точке М

H

1

, аустенит начинает превращаться в

мартенсит. Следовательно, тем-

1

В иностранной литературе мартенситная точка обозначается M

s

от английского

слова start (начало). Точка конца превращения обозначается M

f

от слова finish (конец).

172

пература, отвечающая точке М

н

,

соответствует началу мартенсит-

ного превращения.

Чтобы мартенситное

превращение развивалось,

необходимо непрерывно

охлаждать сталь ниже

температуры М

н

. Если

охлаждение прекратить, то

мартен-еитное превращение

практически также остановится.

Эта особенность мартенситного

превращения резко отличает его

от диффузионного перлитного,

которое полностью протекает в

изотермических условиях при

температуре ниже точки Α

1

.

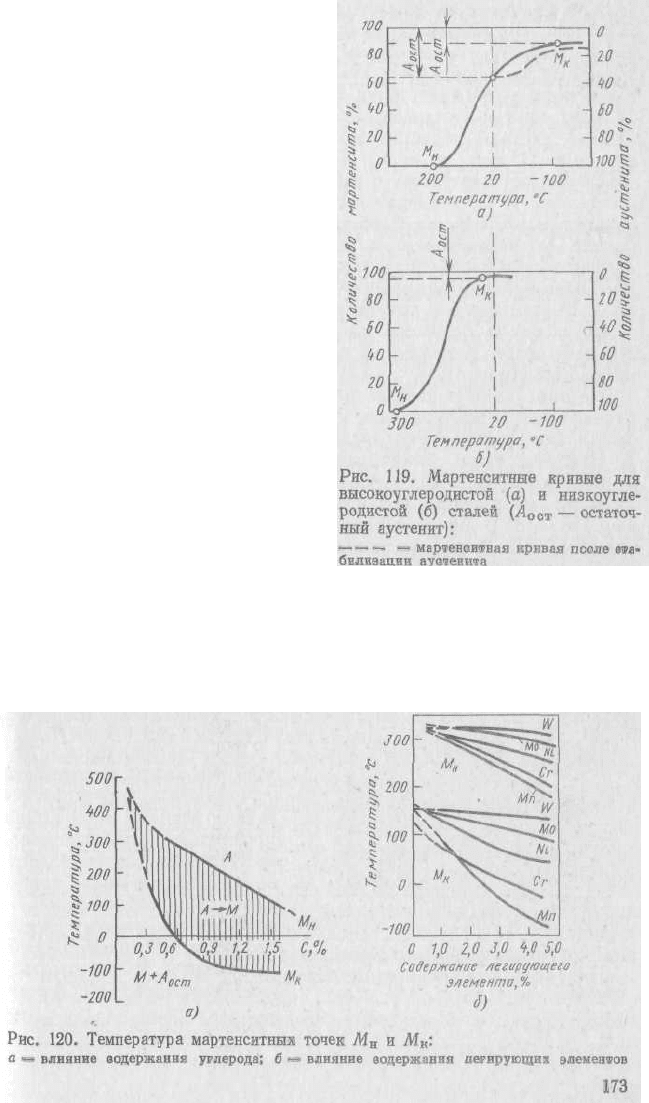

Зависимость количества

образовавшегося мартенсита от

температуры, до которой

охлажден образец, может быть

выражена так называемой

мартенситной кривой (pис. 119).

Чем ниже температура, тем

больше образуется мартенсита.

Количество мартенсита при этом

возрастает в результате

образования все новых и новых кристаллов, а не вследствие роста

уже возникших кристаллов, имеющих некогерентную границу. По

достижении

определенной для каждой стали температуры

превращение аустенита в мартенсит прекращается. Эту температуру

окончания мартенситного превращения обозначают М

К

.

Положение точек

М

н

и М

к

не зависит от скорости охлаждения и обусловлено

химическим составом аустенита. Чем больше в аустените

углерода, тем ниже температура точек М

н

и М

к

(рис. 120, а). Все

легирующие элементы, растворенные в аустените, за

исключением кобальта и алюминия, понижают точки М

н

и М

к

(рис. 120, б).

Мартенситное превращение очень чувствительно к

напряжениям, а деформация аустенита может вызывать

превращение даже при температурах выше М

н

(мартенсит

деформации).

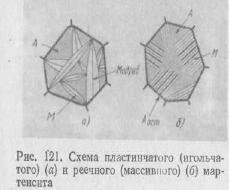

Кристаллы мартенсита в зависимости от состава стали, а

следовательно, и от температуры своего образования могут иметь

различные морфологию и субструктуру. Различают два типа

мартенсита— пластинчатый и реечный (рис. 121). Пластинчатый

мартенсит образуется в высокоуглеродистых сталях,

характеризующихся низкой температурой мартенситной точки (см.

рис. 119, 120). В этом случае кристаллы мартенсита состоят в

средней своей

части из большого числа микродвойников,

образующих среднюю зону повышенной травимости, называемую

нередко мидрибом

1

(рис. 121).

На рис. 118, б приведена микроструктура такого мартенсита.

Его кристаллы представляют собой широкие пластины. В

плоскости шлифа они имеют вид игл.

Наиболее часто (конструкционные углеродистые и

легированные стали) кристаллы мартенсита имеют форму тонких

реек (реечный мартенсит), вытянутых в одном направлении

(см. рис. 118, в, 121). Чаще образуется и наблюдается пакет из реек

(см. рис. 121). Такой высокотемпературный мартенсит называют

массивным, в отличие от игольчатого (см. рис. 118).

Тонкая структура реечного мартенсита сложна и представляет

собой запутанные дислокации высокой плотности (~10

12

см

-2

) при

отсутствии двойниковых кристаллов. В легированных сталях

нередко внутри мартенситных пакетов между кристаллами

мартенсита сохраняются прослойки остаточного аустенита (см.

рис. 118, б и г и 121, б).

Размеры кристаллов любой

морфологии мартенсита определяются

величиной исходного зерна аустенита.

Они тем крупнее, чем больше зерно

аустенита. Первая пластина мартенсита

имеет протяженность, соответствующую

поперечному размеру зерна аустенита.

Кристаллы, образующиеся при более

низких температурах, стесне-

1

От английского midrib — сокращенное middleribbon — средняя полоска.

174

ны в своем развитии и имеют меньшие размера (см. рис. 121).

Остаточный аустенит. В закаленных сталях, имеющих

точку М

К

ниже 20 °С, а именно в углеродистых сталях,

содержащих свыше 0,4—0,5 % С (см. рис. 120, а), присутствует

остаточный аустенит. Его количество тем больше, чем ниже

температура точек М

н

и М

к

, т. е. чем выше содержание в

аустените углерода и легирующих элементов (за исключением

Со и А1). В стали с 0,6—1,0 % С количество остаточного

аустенита не превышает 10 %, а в етали, содержащей 1,3—1,5

% С, оно достигает 30— 50 %.

В некоторых сталях с высоким содержанием углерода и

легирующих элементов, например в стали с

1,3 % С и 12 % Сr,

количество остаточного аустенита после закалки

G ВЫСОКИХ

температур может достигать 80—100 %. Это объясняется

снижением температуры, соответствующей точке М

н

, в область

отрицательных температур. При большом количестве

остаточного аустенита (20—30 %) его можно наблюдать в

микроструктуре закаленной стали в виде светлых полей между

иглами мартенсита (см. рис. 118, б).

Стабилизация аустенита. Если задержать на некоторое время

охлаждение при температуре, лежащей ниже температуры,

соответствующей точке М

Н

, например 20° С (см. рис. 119, а), то

аустенит, сохранившийся непревращенным при охлаждении до

этой температуры, становится более устойчивым. Подобная

стабилизация аустенита выражается в том, что при последующем

понижении температуры превращение аустенита в мартенсит

возобновляется не сразу (см. рис. 119, а), а происходит при более

низкой температуре и менее интенсивно. Количество

образующегося в

итоге мартенсита оказывается меньшим, чем при

непрерывном охлаждении. Это явление стабилизации проявляется

более сильно в интервале температур М

H

—М

К

и зависит от

температуры, при которой задерживалось охлаждение.

Температура, ниже которой проявляется этот эффект

стабилизации, обозначается М

c

. Явление стабилизации иногда

объясняют релаксацией напряжений, которые стимулируют

мартенситное превращение.

Свойства мартенсита. Характерной особенностью мартенсита

являются его высокая твердость и прочность. Твердость

мартенсита возрастает с увеличением в нем содержания

углерода (рис. 132, б); в стали с 0,6—0,7 % С твердость

мартенсита 65 HRC, 960 HV, что во много раз больше твердости

феррита.

Временное сопротивление низкоуглеродистого мартенсита

(0,025 % С) составляет 1000 МПа, а при 0,6—0,8 % С достигает

2600—2700 МПа. Однако с повышением в мартенсите содержания

углерода возрастает склонность его к хрупкому разрушению.

Мартенсит, содержащий свыше 0,35—0,4 % С, обладает

пониженным сопротивлением зарождению трещины и особенно

низким значением вязкости разрушения К

1c

. Твердость (прочность)

мартенсита обязана образованию пересыщенного углеродом твер-

175

дого раствора, атмосфер Коттрелла на дислокациях, высокой

плотности дислокаций (10

10

—10

12

см

-2

) и большому числу

различного рода границ и субграниц, затрудняющих движение

дислокаций. Хрупкость мартенсита связана с образованием

атмосфер из атомов углерода на дефектах строения.

Мартенсит по сравнению с другими структурными

составляющими стали, и особенно с аустенитом, имеет

наибольший удельный объем. Удельный объем аустенита при

содержании 0,2— 1,4 % С составляет 0,12227—0,12528 см

3

/г, а

мартенсита 0,12708— 0,13061 см

3

/г. Увеличение удельного объема

при образовании мартенсита является одной из основных причин

возникновения при закалке больших внутренних напряжений,

вызывающих деформацию изделий или даже появление

трещин.

Наибольшее увеличение объема наблюдается у эвтектоидной

стали, поэтому она наиболее чувствительна к закалочным

трещинам и деформациям.

6. ПРОМЕЖУТОЧНОЕ (БЕЙНИТНОЕ) ПРЕВРАЩЕНИЕ

Природа бейнита. Бейнитное (промежуточное)

превращение протекает в температурной области между

перлитным и мартенситным превращениями (см. рис. 112). В

результате промежуточного превращения образуется бейнит,

представляющий собой структуру, состоящую из α-твердого

раствора, претерпевшего мартенситное превращение и несколько

пересыщенного углеродом, и частиц карбидов. Различают

структуру верхнего и нижнего бейнита. Верхний бейнит,

образующийся обычно в

области температур ~500—350 °С, имеет

«перистый» вид (типа резаной соломы). Частицы карбидов

выделяются не в виде пластинок, как в перлите, а в виде

изолированных узких частиц (рис. 122, а). Нижний бейнит

образуется обычно при температурах от 350 °C до точки М

H

и

имеет игольчатое (пластинчатое) строение (рис. 122, б).

Карбидные частицы в нижнем бейните располагаются в пластинках

α-фазы (рис. 122, в).

Механизм промежуточного превращения. Бейнитное

(промежуточное) превращение переохлажденного аустенита

сочетает в себе элементы перлитного и мартенситного

превращений: диффузионное перераспределение углерода в

аустените между продуктами его распада и мартенситное

бездиффузионное превращение.

Бейнитное превращение протекает при температурах, когда

самодиффузия железа и диффузия легирующих элементов

практически невозможны, а диффузия углерода еще достаточно

высока. Это и предопределяет особенности бейнитного

превращения. В начале этого превращения происходит

диффузионное перераспределение углерода в аустените, что

приводит к образованию в нем объемов, обогащенных и

обедненных углеродом. Участки аустенита с низким

содержанием

углерода, у которых точка М

H

176

лежит в области температур промежуточного превращения (см.

рис. 120), претерпевают γ → α-превращение по мартенситному

механизму. В объемах аустенита, обогащенных углеродом, если

их пересыщение высокое, в процессе изотермической выдержки

могут выделяться частицы карбидов, что, естественно, приведет

к обеднению этих участков аустенита углеродом и к протеканию

в них превращения по мартенситному

механизму. Мартенситный

механизм образования α-фазы обусловливает ее мартенситную

структуру и появление характерного рельефа на поверхности

микрошлифов, особенно заметного при образовании нижнего

бейнита.

Образующаяся при бейнитном превращении α-фаза

(мартенсит) пересыщена углеродом и при том тем сильнее, чем ниже

температура превращения. В связи с этим сразу после γ → α-

превращения, если диффузионная подвижность при данной

температуре достаточная, из пересыщенного α-раствора могут

выделяться частицы карбидов. Механизм образования верхнего и

нижнего бей-нита

в принципе одинаков. Различие состоит в том,

что в области образования верхнего бейнита вначале происходит

более значительная дифференциация по концентрации углерода в

кристаллах аустенита, что вызывает более сильное обогащение

объемов аустенита углеродом и, следовательно, образование более

обедненной углеродом α-фазы, поэтому выделение карбидов

происходит главным образом из аустенита.

При образовании нижнего бейнита, наоборот, обогащение

аустенита углеродом обычно сравнительно невелико, а

пересыщение α-фазы более значительно, поэтому карбиды

выделяются главным образом в кристаллах α-фазы (см. рис. 122,

в).

Рассматриваемое промежуточное превращение как и мартен-

ситное чаще не идет до конца. Нераспавшийся при

изотермической выдержке аустенит при последующем

охлаждении может

177

в той или иной степени претерпевать мартенситное превращение

или сохраняться (остаточный аустенит).

Механические свойства стали с бейнитной структурой.

Образование верхнего бейнита (распад при ~550—450 °С) снижает

пластичность стали по сравнению с получаемой для продуктов

распада аустенита в перлитной области (см. рис. 115). Твердость

и прочность при этом не изменяются или несколько снижаются.

Пониженная пластичность верхнего бейнита связана с

выделением сравнительно грубых карбидов по границам

ферритных зерен.

В результате распада аустенита в нижней области

промежуточного превращения (см. рис. 115) наблюдается некоторое

повышение прочности, твердости и пластичности.

Нижний бейнит по сравнению с продуктами распада аустенита

в перлитной области (сорбит, троостит) имеет более высокую

твердость и прочность при сохранении высокой пластичности.

Высокие прочностные свойства нижнего бейнита объясняются

наличием внедренных атомов углерода и большой плотностью

дислокаций в мартенситной α-фазе, а также образованием

включений дисперсных карбидов, расположенных в кристаллах

этой фазы.

7. ИЗОТЕРМИЧЕСКОЕ ПРЕВРАЩЕНИЕ

АУСТЕНИТА В ЛЕГИРОВАННЫХ СТАЛЯХ

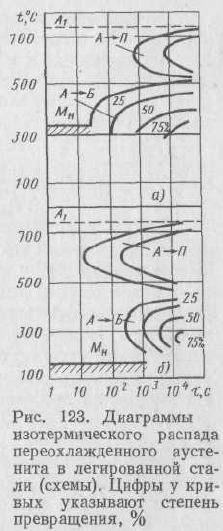

Рассмотренные диаграммы изотермического распада

переохлажденного аустенита справедливы только для

углеродистых и низколегированных сталей, содержащих Со, Сu,

Ni. Для легированных сталей, у которых в состав аустенита кроме

углерода входят карбидообразующие элементы, изотермическая

диаграмма имеет другой вид (рис. 123). У этих сталей на

изотермической диаграмме (рис. 123, а и б) два минимума

устойчивости переохлажденного аустенита,

соответствующих

перлитному (диффузионному) и бейнитному (промежуточному)

превращениям. Оба превращения разделена областью

относительной устойчивости аустенита.

В случае доэвтектоидной или заэвтектоидной легированних

сталей на диаграмме изотермического распада переохлажденного

аустенита, так же как и углеродистой стали, появляется

добавочная линия, соответствующая началу выделения

избыточного легированного феррита или карбида. Перлитное

превращение в сталях, легированных карбидообразующими

элементами, сводится к полиморфному превращению γ → α и

диффузионному перераспределению углерода и легирующих

элементов, что приводит к образованию перлита (легированный

феррит + легированный цементит). Особенность промежуточного

превращения в легированных сталях заключается в том, что

оно не идет до конца. Часть аустенита, обогащенного углеро-

178

дом, при изотермической выдержке не

распадается и при дальнейшем понижении

температуры может лишь частично

превратиться в мартенсит или даже не

претерпевать этого превращения. Таким

образом, в результате промежуточного

превращения легированная сталь

приобретает структуру, состоящую из

бейнита и некоторого количества

мартенсита или не-распавшегося, т. е.

остаточного, аустенита.

Все легирующие элементы (за

исключением кобальта) увеличивают

устойчивость переохлажденного аустенита

в области перлитного и бейнитного

превращений и на диаграмме

изотермического превращения сдвигают

вправо, т. е. в сторону большего времени

выдержки, кривые начала и конца распада.

Причины высокой устойчивости

переохлажденного аустенита в области

перлитного превращения многие

исследователи связывают с тем, что в

результате распада легированного

аустенита в перлитной области

образуются феррит и легированный

цементит или специальный карбид. Для образования такой

ферритно-карбидной структуры между γ-твердым раствором и

карбидом должно пройти диффузионное перераспределение

не только углерода, но и легирующих элементов. Карби-

дообразующие элементы переходят в карбиды, а элементы,

не образующие карбидов, — в

феррит. Замедление распада

аустенита в перлитной зоне объясняется малой скоростью

диффузии легирующих элементов в аустените и уменьшением

скорости диффузии углерода под влиянием карбидообразую-

щих элементов. Кроме того, легирующие элементы уменьшают

скорость полиморфного превращения γ → α, которое находится

в основе распада аустенита.

В области температур промежуточного превращения

переохлажденного аустенита возможна лишь диффузия

углерода, а диффузия легирующих элементов исключается,

поэтому при распаде аустенита образуются α-раствор и карбид

цементитного типа, имеющие то же содержание легирующих

элементов, что и исходный аустенит. Следовательно, для

образования бейнита необходима только диффузия углерода без

перераспределения концентрации легирующих элементов

.

Особенно повышается устойчивость переохлажденного

аустенита при одновременном введении в сталь нескольких

легирующих элементов, например Cr и Ni, Cr и Mo и т. д., и при том в

повышенном количестве.

179

Легирующие элементы влияют неодинаково на устойчивость

аустенита в перлитной и промежуточной областях. Чаще в

сталях с

небольшим содержанием углерода максимальная скорость

превращения соответствует промежуточной области (см.

рис. 123, а), а в сталях с высоким содержанием углерода —

интервалу температур перлитного превращения (см. рис. 123, б).

8. ПРЕВРАЩЕНИЕ АУСТЕНИТА ПРИ

НЕПРЕРЫВНОМ ОХЛАЖДЕНИИ

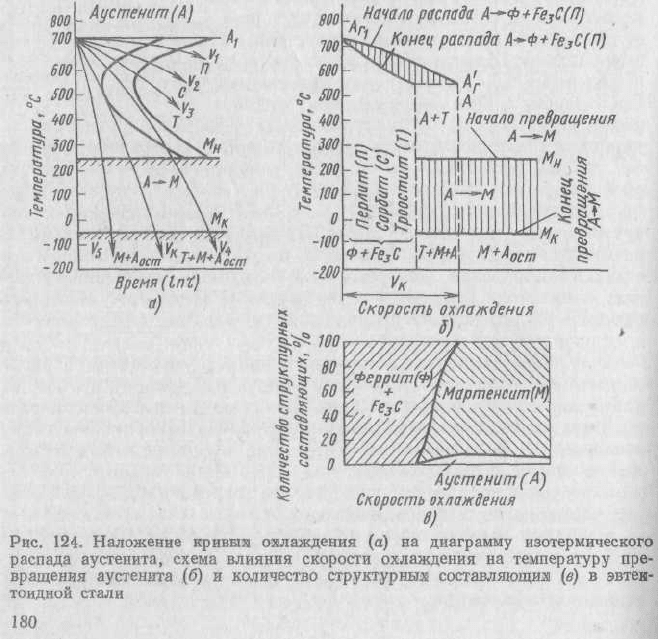

Схематические диаграммы, показывающие влияние

скорости охлаждения на температуру распада аустенита и на

количество структурних составляющих после охлаждения

углеродистой эвтектоидной стали, приведена на рис. 124.

Чем больше скорость охлаждения и ниже температура распада

аустенита (рис. 124), тем дисперснее образующаяся ферритно-

цементитная структура подобно тому, как это наблюдалось при

изотермическом распаде аустенита. Следовательно, при

небольшой екорости охлаждения v

1

образуется перлит (рие. 125, а),