Лахтин Ю.М., Леонтьева В.П. Материаловедение

Подождите немного. Документ загружается.

Графит, образующийся из жидкой фазы, растет из одного

центра и, разветвляясь в разные стороны, приобретает форму

сильно искривленных лепестков (рис. 88, б). В плоскости шлифа

графит имеет вид прямолинейных или завихренных пластинок,

которые представляют собой сечения графитных лепестков

(рис 88, в). Если в процессе кристаллизации образуется цементит

(первичный или эвтектический),

то при определенных условиях

возможен его распад с образованием аустенита и графита.

При последующем медленном охлаждении возможно выделение

графита из аустенита и образование эвтектоидного графита в

интервале температур 738—727 °С.

Основная масса графита в серых чугунах образуется в период

кристаллизации из жидкой фазы. Графит, возникающий при

распаде аустенита, не образует самостоятельных выделений, а

наслаивается на имеющиеся графитные включения,

увеличивая их размеры. Если аустенит переохлажден до

температуры ниже 727 °С, то распад происходит с выделением

ферритно-цементит-ной структуры. Если чугун, в котором

углерод находится в виде цементита, подвергнут длительному

нагреву при высоких температурах, в нем также протекает

процесс графитизации, т. е. распад цементита на графит и

феррит при температурах ниже 738 °С или на графит и

аустенит при более высокой температуре.

4. ВЛИЯНИЕ УГЛЕРОДА И ПОСТОЯННЫХ

(ТЕХНОЛОГИЧЕСКИХ) ПРИМЕСЕЙ НА

СВОЙСТВА СТАЛИ

Сталь является многокомпонентным сплавом,

содержащим углерод и ряд постоянных или технологических

примесей: Mn, Si, S, Ρ, Ο, Η, Ν и др., влияющих на ее свойства.

Присутствие этих примесей объясняется трудностью удаления

части из них при выплавке (Р, S), переходом их в сталь в процессе

ее раскисления (Mn, Si) или из шихты — легированного

металлического

лома (Cr, Ni и др.). Эти же примеси, но в большем

количестве, присутствуют и в чугунах.

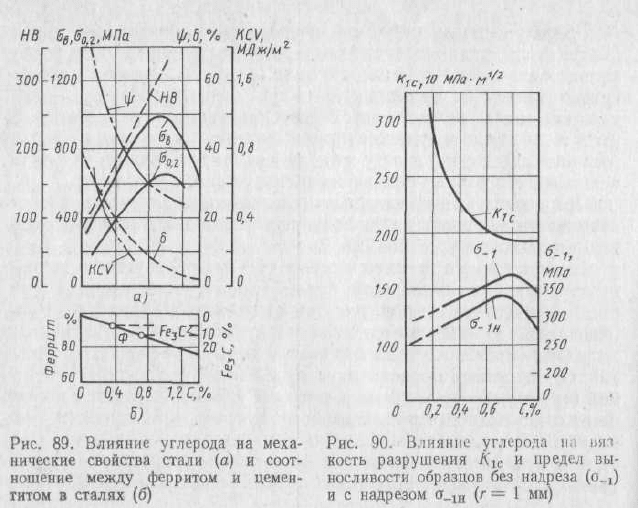

Влияние углерода. Структура стали (см. рис. 86) после

медленного охлаждения состоит из двух фаз — феррита и

цементита. Количество цементита в стали возрастает прямо

пропорционально содержанию углерода (рис. 86, б и 89, б).

Твердые и хрупкие частицы цементита повышают

сопротивление движению дислокаций, т. е. повышают

сопротивление деформации, но уменьшают пластичность и

вязкость. Вследствие этого с увеличением в стали углерода

возрастают твердость, пределы прочности и текучести и

уменьшаются относительное удлинение, относительное сужение,

ударная вязкость (рис. 89, а) и трещино-стойкость К

1с

(рис. 90).

Предел выносливости (σ

-1

, σ

-1Η

) с повышением содержания углерода

до 0,55—0,65 % возрастает, а при большем содержании углерода

снижается (рис. 90).

131

Повышение содержания углерода облегчает переход стали

в хладноломкое состояние. Каждая 0,1 % С повышает порог

хладноломкости t

50

в среднем на 20 °С и расширяет переходный

интервал от вязкого к хрупкому состоянию.

С увеличением содержания углерода в стали снижается

плотность, растет электрическое сопротивление и коэрцитивная

сила и понижаются теплопроводность, остаточная индукция и

магнитная проницаемость.

Влияние кремния и марганца. Содержание кремния в

углеродистой, хорошо раскисленной стали в качестве примеси

обычно не превышает 0,37 %, а марганца — 0,8 %. Кремний и

марганец переходят в сталь в процессе ее раскисления при

выплавке. Они раскисляют сталь, т. е., соединяясь с кислородом

закиси железа FeO, в виде оксидов переходят в шлак. Эти

процессы раскисления

улучшают свойства стали. Кремний,

дегазируя металл, повышает плотность слитка.

Кремний, остающийся после раскисления в твердом растворе

(в феррите), сильно повышает предел текучести σ

Т

. Это снижает

способность стали к вытяжке и особенно к холодной высадке.

В связи с этим в сталях, предназначенных для холодной

штамповки и холодной высадки, содержание кремния должно быть

сниженным.

Марганец заметно повышает прочность, практически не

снижая пластичности и резко уменьшая красноломкость стали, т. е.

хрупкость при высоких температурах, вызванную влиянием серы.

132

Влияние серы. Сера является вредной примесью в стали

С железом она образует химическое соединение FeS, которое

практически нерастворимо в нем в твердом состоянии, но

растворимо в жидком металле. Соединение FeS образует с железом

легкоплавкую эвтектику с температурой плавления 988 °С. Эта

эвтектика образуется даже при очень малом содержании серы.

Кристаллизуясь из жидкости по

окончании затвердевания,

эвтектика преимущественно располагается по границам зерна. При

нагреве стали до температуры прокатки или ковки (1000—1200 °С)

эвтектика расплавляется, нарушается связь между зернами

металла, вследствие чего при деформации стали в местах

расположения эвтектики возникают надрывы и трещины. Это

явление носит название красноломкости (горячеломкость).

Присутствие в стали марганца, обладающего большим

сродством к сере, чем железо, и образующего с серой тугоплавкое

соединение MnS, практически исключает явление красноломкости.

В затвердевшей стали частицы MnS располагаются в виде

отдельных включений. В деформированной стали эти включения

деформируются и оказываются вытянутыми в направлении

прокатки.

Сернистые включения снижают ударную вязкость (KCU) и

пластичность (δ, ψ) в поперечном направлении вытяжки при

прокатке и ковке, а также предел выносливости. Работа

зарождения трещины не зависит от содержания серы, а работа

развития вязкой трещины КСТ и вязкость разрушения К

1с

с

увеличением содержания серы снижаются. В низкоуглеродных

сталях при содержании серы более >0,01 % порог хладноломкости

t

50

снижается («сульфидный парадокс»). Сера ухудшает

свариваемость и коррозионную стойкость. Содержание серы в

стали строго ограничивается; в зависимости от качества стали оно

не должно превышать 0,035 -0,06 %.

Влияние фосфора. Фосфор является вредной примесью, и

содержание его в зависимости от качества стали допускается не

более 0,025—0,045 %.

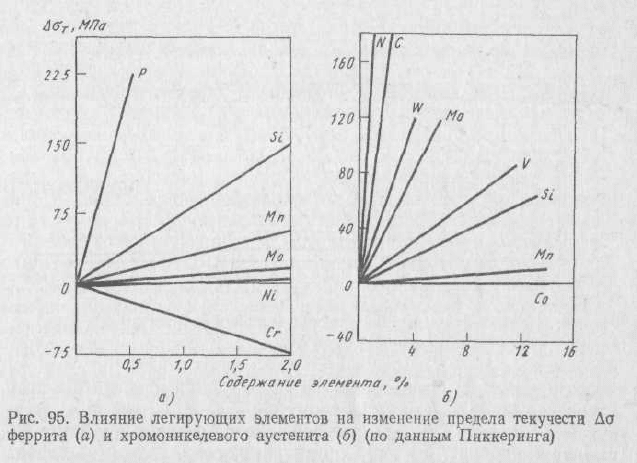

Растворяясь в феррите, фосфор сильно искажает

кристаллическую решетку и увеличивает пределы прочности и

текучести (см. рис. 95), но уменьшает пластичность и вязкость.

Снижение вязкости тем значительнее, чем больше в стали углерода.

Фосфор повышает порог хладноломкости стали и уменьшает

работу развития трещины. Сталь, содержащая фосфор на

верхнем пределе для промышленных плавок (0,045 %), имеет

работу

распространения трещины в 2 раза меньшую, чем сталь,

содержащая менее 0,005 % Р. Каждая 0,01 % Ρ повышает порог

хладноломкости стали на 20—25 ºС.

Способность фосфора к сегрегации по границам зерен также

способствует охрупчиванию стали. Вредное влияние фосфора

усугубляется и тем, что он обладает большой склонностью к

ликвации. Вследствие этого в серединных слоях слитка

отдельные

133

участки сильно обогащаются фосфором и имеют резко пониженную

вязкость. Современные методы получения стали не обеспечивают

глубокого очищения металла от фосфора.

Влияние азота, кислорода и водорода. Азот и кислород

присутствуют в стали в виде неметаллических включений

(например, оксидов FeO, Fe

2

O

3

, FeOMnO, FeOAl

2

O

3

, SiO

2

, A1

2

O

3

и др.),

в виде твердого раствора или, находясь в свободном виде,

располагаются в дефектных участках металла (раковинах,

трещинах и т. д.). Примеси внедрения (азот, кислород),

концентрируясь в зерно-граничных объемах и образуя выделения

нитридов и оксидов по границам зерен, повышают порог

хладноломкости и понижают сопротивление хрупкому

разрушению. Неметаллические включения определяют

«металлургическое качество стали», они повышают анизотропию

механических свойств, особенно δ, ψ, KCU, и, являясь

концентраторами напряжений, могут значительно понизить, если

они присутствуют в повышенных количествах или располагаются в

виде скоплений, предел выносливости и вязкость разрушения

К

1с

·Неметаллические включения могут быть причиной шиферного

(древовидного) излома, охрупчивающего сталь.

Очень вредным является растворенный в стали водород,

который сильно охрупчивает сталь. Поглощенный при выплавке

стали водород не только охрупчивает сталь, но и приводит к

образованию в катаных заготовках и крупных поковках флокенов.

Флокены представляют собой очень тонкие трещины овальной

или округлой формы, имеющие в изломе вид пятен — хлопьев

серебристого цвета. Флокены

резко ухудшают свойства стали.

Металл, имеющий флокены, нельзя использовать в

промышленности.

Влияние водорода при сварке проявляется в образовании

холодных трещин в наплавленном и основном металле.

Нанесение на поверхность стальных изделий гальванических

покрытий или травление в кислотах для очистки ее связано

с опасностью насыщения поверхности водородом, что также

вызывает охрупчивание. Наводороживание и охрупчивание

возможны и при работе стали в контакте с водородом, особенно

при высоком давлении.

Широко применяемая в последние годы выплавка или разливка

в вакууме уменьшает содержание водорода в стали.

5. ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ В СТАЛИ

Легирующие элементы, которые вводятся в сталь для

получения требуемой структуры и свойств, могут образовывать

с железом следующие фазы:

твердые растворы;

легированный цементит или самостоятельные специальные

карбиды;

интерметаллические соединения.

134

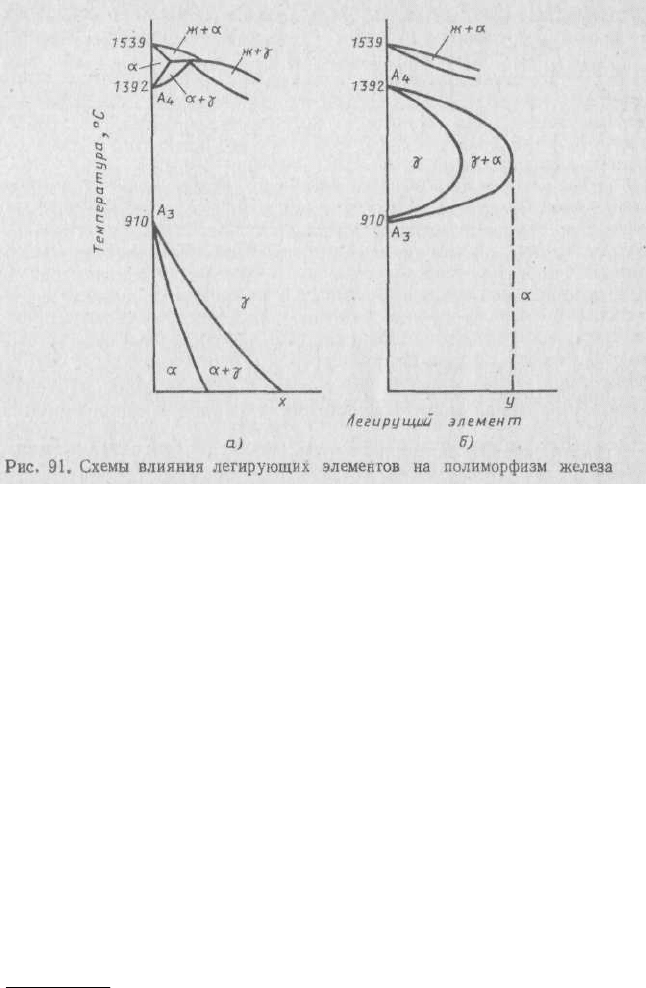

Влияние легирующих элементов на полиморфные

железа. Все элементы, за исключением углерода,

азота

1

рас

пол чек А

3

и А

4

, определяющих температурную

область существования α- и γ-железа. Легирующие элементы

влиянию на температурную область существования полиморфных

модификаций железа можно разделить на две группы.

К элементам первой группы относятся никель и марганец,

которые понижают температуру точки А

3

и повышают температуру

точки А

4

. В результате этого по диаграмме состояния железо—

легирующий элемент наблюдается расширение области γ-фазы

и сужение области существования α-фазы (рис. 91, а). Как видно

из рис. 91, а, под влиянием легирующих элементов температурная

точка А

4

повышается до линии солидус, а температурная точка А

3

при повышенной концентрации легирующего элемента снижается

до нормальной температуры. Следовательно, сплавы, имеющие

концентрацию легирующего элемента больше указанной на

рис 91, а (точка х), не испытывают фазовых превращений α

γ и при всех температурах представляют собой твердый

легирующего элемента в γ-железе. Такие сплавы называют аусте-

нитными.

1

Атомы бора частично располагаются в порах решетки α-железа, а частично замещают

атомы железа.

135

превращения

, водорода, и отчасти бора

, образуют с железом твердые

творы замещения. Они растворяются в железе и влияют на

ожение то

по

⇔

раствор

Сплавы, частично претерпевающие ревращение ⇔ γ,

называют полуаустенитными.

п α

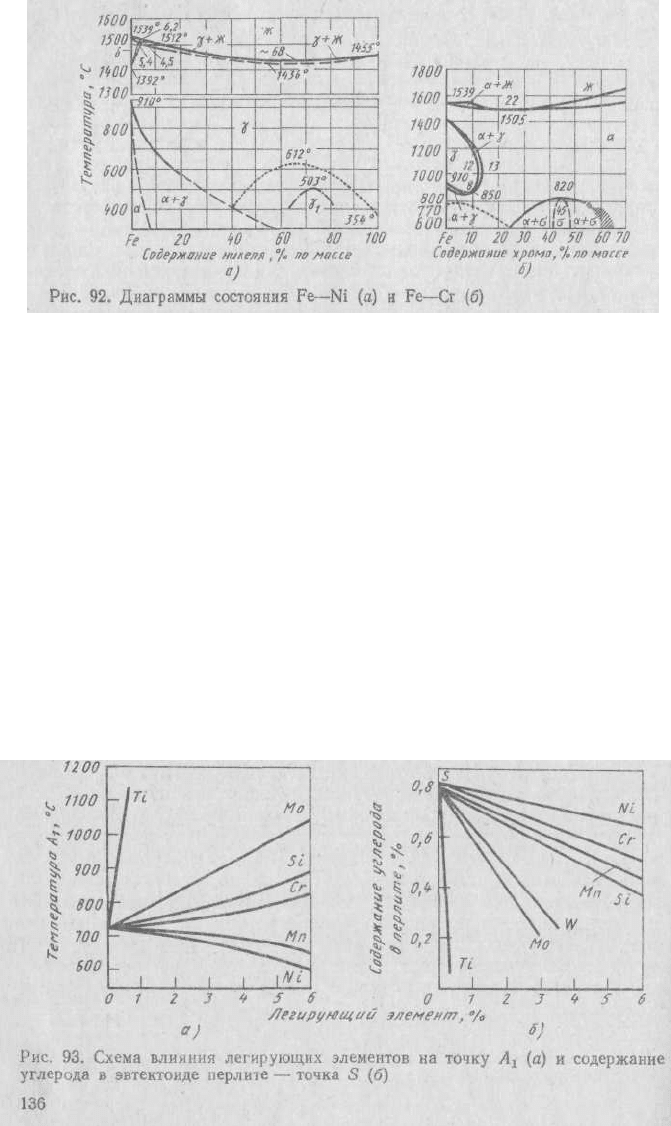

На рис. 92, а, приведена диаграмма состояния сплавов Fe—Ni,

иллюстрирующая описанные изменения в положении критических

точек А

3

и А

4

.

Элементы второй группы (Cr, Mo, W, V, А1, Si и др.) понижают

температуру критической точки А

4

и повышают температуру

точки А

3

. Это приводит к тому, что при определенной

концентрации легирующих элементов (см. точку у на рис. 91, б)

критические точки Α

1

и А

3

, а точнее их интервалы, сливаются, и

область γ-фазы полностью замыкается. При содержании

легирующего элемента большем, чем указано на рис. 91, б (точка

у), сплавы при всех температурах состоят из твердого раствора

легирующего элемента в α-железе. Такие сплавы называют

ферритными, а сплавы, имеющие лишь частичное превращение,

— полуферритными. На рис. 92,

б приведена диаграмма

состояния сплавов Fe—Cr, характерная для этой группы

элементов.

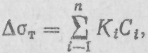

Легирующие элементы оказывают большое влияние на точку А

1

,

соответствующую температуре перехода перлита в аустенит

(рис. 93, а). Никель и марганец снижают температуру А

1

, a Ti,

Mo, Si, W и другие элементы повышают температуру А

1

(см.

рис. 93, а). Легирующие элементы уменьшают эвтектоидную

концентрацию углерода (рис. 93, б) и предельную растворимость

углерода в аустените, сдвигая точки S и Ε на диаграмме состояния

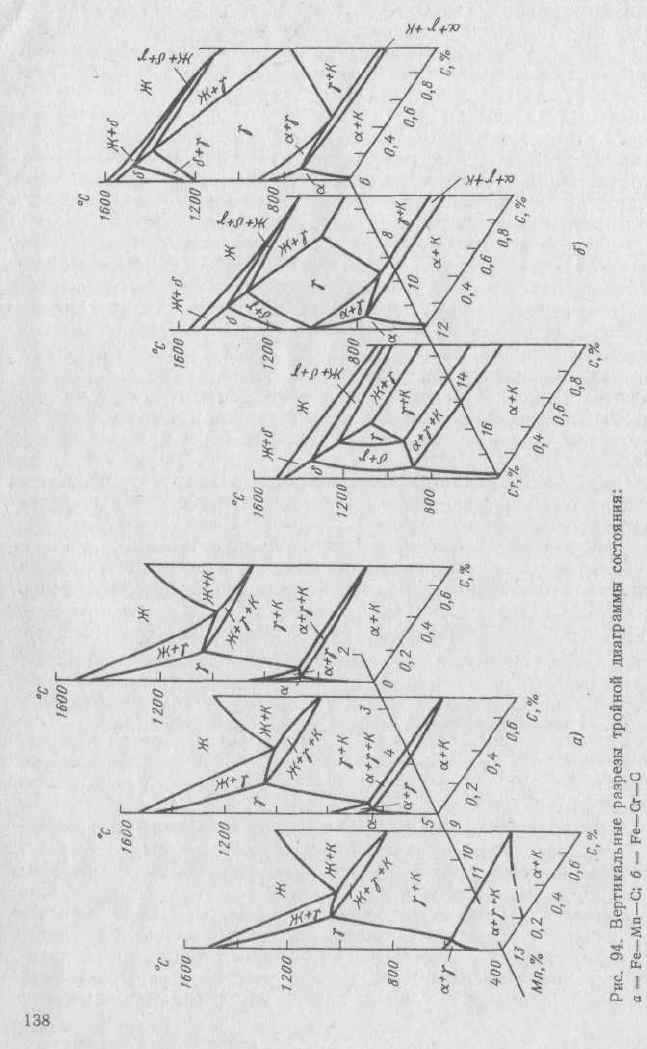

Fe—С влево. Как видно из рис. 94, где приведены вертикальные

разрезы тройной диаграммы состояния Fe—Μn—С и Fe—Cr—С,

перитектическое, эвтектическое и эвтектоидное

превращения

протекают не при постоянной температуре, как в двойных

системах, а в некотором интервале температур. В системе Fe—Μn—

С γ-фаза с увеличением содержания марганца существует и в

области более низких температур. В системе Fe—Сr—С с

возрастанием концентрации хрома область существования γ-фазы

сужается. Состав карбидной фазы (К

) в марганцовистых сталях

соответствует соединению (FeMn)

3

C, в котором часть атомов

железа замещена атомами марганца. В хромистых сталях

образуются (Fe, Cr)

3

C и специальные хромистые карбиды, состав и

структура которых зависят от содержания углерода и хрома. При

низком содержании углерода и высоком содержании хрома

образуются ферритные стали, не претерпевающие полиморфного

превращения (рис. 94, б).

Структура и свойства легированного феррита и аустенита.

Основой большинства современных легированных сталей является

феррит, легированный одним или несколькими элементами.

Легирование феррита сопровождается его упрочнением.

В первом приближении можно считать, что при легировании

феррита несколькими элементами их влияние на его упрочнение

может быть просуммировано;

где C

i

— концен-

трация i-ro легирующего элемента, растворенного в феррите,

% по массе; К

i

— коэффициент упрочнения феррита, т. е.

прирост σ

T

при растворении в нем 1 % по массе i-ro легирующего

оэффициент К

i

имеет следующие значения:

К

i

тов, выше которого ударная вязкость KCU снижается, а

порог

137

элемента. К

Легирующий

элемент... С + Ν Ρ Si Ti ΑΙ Μn CΓ Ni Mo V

.... 4670 690 85 80 60 35 —30 30 10 3

Наиболее сильно повышает σ

T

марганец и кремний (рис. 95, а),

а хром, находящийся в твердом растворе, по данным разных

авторов, снижает или несколько повышает прочность феррита

(рис. 95, а). Чем мельче зерно феррита, тем выше его прочность

(см. рис. 80, а). Все легирующие элементы, за исключением

никеля, при содержании их в растворе выше определенного

предела снижают

ударную вязкость KCU, трещиностойкость К

1c

и

повышают порог хладноломкости t

50

. Содержание легирующих

элемен

хладноломкости повышается, для ванадия и хрома ~1 %, для

кремния ~0,8 %, для марганца ~1,5 %. Никель при увеличении

его концентрации в твердом растворе понижает порог

хладноломкости t

50

.

При высоком содержании в стали Ni или Μn аустенит может

существовать при низких температурах (см. рис. 91, а). Он

является основной составляющей (матрицей) многих

коррозионностойких жаропрочных и немагнитных сталей.

Аустенит наиболее сильно упрочняет углерод, растворимость

которого в нем достигает при нормальной температуре 1 %, и

азот. Легирующие элементы, растворяясь в γ-железе, повышают

прочность аустенита при нормальной и высоких температурах

(рис. 95, б). Для легированного аустенита характерны низкий

предел текучести при сравнительно высоком пределе прочности.

Аустенит легко наклёпывается, т. е. быстро и сильно упрочняется

под действием холодной деформации. Аустенит парамагнитен,

обладает большим коэффициентом теплового расширения.

Карбидная фаза в легированных сталях. По отношению к

углероду легирующие элементы подразделяют на две группы:

1) графитизирующие элементы: Si, Ni, Си, Αl (находятся в

твердом растворе);

2) карбидообразующие элементы: Fe—Μn → Cr → Mo→ W →

Nb → V → Zr → Ti (расположены по возрастающей степени

сродства к углероду и устойчивости карбидных фаз).

При малом содержании в стали таких карбидообразующих

элементов, как Mn, Cr, Mo и W, последние растворяются в це-

139

ментите, замещая в нем атомы железа. Состав цементита в этом

случае может быть выражен формулой (Fe, М)

3

С, где М —

лег ирующий элемент. Так, при растворении марганца в цементите

образуются карбид (Fe, Мп)

3

С, при растворении хрома — карбид

(Fe, Cr)

3

C.

Марганец может заместить в решетке цементита все атомы

железа (Fe

3

C → Мп С), хром — до 25 ат. %, молибден — до 3 ат. %

и вол

3

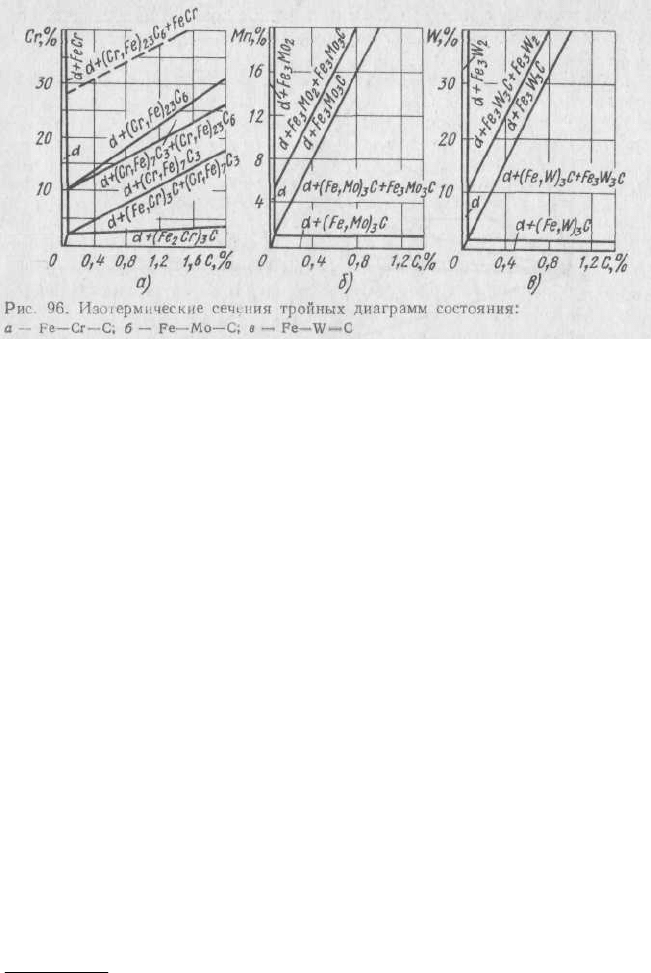

изотермические сечения (при 20 °С) части тройных диаграмм

содержание хрома не превышает 2 %, то образуется

легированный цементит (Fe, Cr)

3

C. При повышенном содержании

хрома образуется специальный карбид (Cr, Fe)

7

C

3

, при еще

большем содержании хрома (~10—12 %) — карбид (Cr, Fe)

23

C

6

(рис. 96, а).

При введении вольфрама и молибдена в сталь в количестве,

превышающем предел насыщения цементита этими элементами,

образуются сложные карбиды Fe

3

Mo

3

C(Fe

2

Mo

2

C) и

Fe

3

W

3

C(Fe

2

W

2

C) (рис. 96, б и в)

1

.

Специальные карбиды, образуемые легирующими элементами,

способны растворить железо и другие металлические элементы.

1

Карбиды Fe

2

Mo

2

C и Fe

2

W

2

C кристаллизуются обычно с недостатком углерода; в этом

случае их химический состав соответствует больше формулам Fe

3

Mo

3

C и Fe

3

W

s

C.

140

ьфрам лишь до 0,8—1,0 ат. %. Более сильные кар-

бидообразующие элементы (Ti, V, Nb, Zr) практически не

растворяются в цементите и образуют самостоятельные

специальные карбиды.

ржанииПри повышенном соде хрома, вольфрама, молибдена

в зависимости от содержания углерода в стали могут

образовываться специальные карбиды. На рис. 96 приведены

состояния Fe—Сг—С, Fe—Mo—С и Fe—W—С; показаны фазовые

области, в которых существуют разные карбидные фазы.

Если