Кузьменко В.И. Горные транспортные машины (теория и расчеты)

Подождите немного. Документ загружается.

11

– влажностью и другими свойствами.

Крупность транспортируемого материала определяется его кусковатос-

тью, которая характеризуется линейными размерами кусков груза, замеряе-

мыми по трем взаимно перпендикулярным направлениям так, чтобы в од-

ном из них размер куска был наибольшим. Этот размер условно называют

длиной куска

a"

(мм).

Если взять пробу груза, выделить из нее группу наибольших кусков, ко-

торые имеют длину от

max

a до

max

a0,8 , и если масса этой группы кусков

окажется менее 10 % массы пробы, то наибольшим типичным будет кусок,

длина которого

maxmax

a8,0a =

′

. Если масса группы наибольших кусков пре-

вышает 10% массы пробы, то типичным считается кусок, длина которого

maxmax

aa =

′

. Насыпные грузы представляют собой разнородный по крупно-

сти материал – от частичек мельче 0,05мм к глыбам размером большее 1м.

Наибольшую крупность имеют руды и скальные породы при взрывном спо-

собе добычи, наименьшую – угольная пыль и мелочь (штыб) при комбайно-

вой выемке.

В зависимости от однородности состава насыпные грузы разделяют на

рядовые,которые характеризуются размером

max

a

′

, и сортированные – со сред-

ним

.cр

a

′

, причем

2

aa

a

minmax

.cр

+

=

′

, мм (1.1)

К рядовым относятся грузы, у которых соотношение 5,2aa

minmax

≥ , к

сортированным – 5,2aa

minmax

< м.

По крупности кусков и частичек насыпные грузы разделяют на пылевид-

ные <0,05 мм; порошкообразные – 0,05…0,5 мм; зернистые – 0,5…10 мм; мел-

кокусковые – 10...60 мм; среднекусковые – 60-160 мм; крупнокусковые >160 мм.

Для руды принята другая градация кусковатости: мелочь рудная – до

100 мм; средней крупности – 100…300 мм; крупнокусковая – 300…600 мм;

очень крупная– более 600 мм.

Кусок руды с максимально допустимым размером, который выдается из

12

размер обычно бывает в пределах 300…1000мм.

Кусок руды с размерами, которые превышают кондиционные, называют

негабаритом. Количество таких кусков в общей массе добытой руды, кото-

рое выражается в %, называется выходом негабарита (обычно не превышает

5...10%, но при отдельных неблагоприятных условиях отбойки может дос-

тичь 25...30%). Значительный выход негабарита приводит к резкому повы-

шению затрат в связи с необходимостью повторного дробления и сложнос-

тью доставки таких кусков к средствам транспорта.

По максимальным размерам кусков

max

a

′

выбирают ширину грузонесу-

щих элементов конвейеров и других транспортных средств, а также вмести-

мость вагонеток, размеры выпускных отверстий бункеров и другие пара-

метры транспортного оборудования.

Насыпная плотность (

γ

,т/м

3

) – масса единицы объема свободно насыпан-

ного груза. Зависит от физических свойств, степени измельчения и уплотне-

ния материала. Насыпная плотность (

γ

) всегда меньше плотности материала

в натуральном виде, то есть в массиве (

γ

′

). Между ними есть зависимость

1K

p

>

γ

γ

′

=

, (1.2)

где

p

K

– коэффициент разрыхления, который изменяется от 1,1...1,4(для

мягкого угля и пород) до 1,6...1,8(для крепких руд и скальных пород).

В зависимости от

γ

грузы разделяют на легкие (до 0,6 т/м

3

), средние

(0,6…1,1т/м

3

), тяжелые (1,1…2,0 т/м

3

) и очень тяжелые (более 2 т/м

3

).

Знать насыпную плотность груза необходимо при определении произво-

дительности транспортных установок.

Угол естественного откоса (

ρ

, град) – угол, образованный боковой по-

верхностью свободно насыпанного штабеля материала с горизонтальной

плоскостью.

Угол естественного откоса влияет на площадь поперечного сечения гру-

за, который расположен на грузонесущих элементах, и, следовательно, на

производительность транспортных установок.

13

Угол естественного

откоса, град.

Груз

Насыпная

плотность

γ, т/м

3

ρ

′

ρ

′′

0

ρ

Угольная пыль 0,4-0,6 22-28 14-17 24-30

Уголь каменный, сухой, измель-

ченный

0,6-0,7 25-30 16-25 27-32

Уголь бурый 0,65-0,75 27-33 18-26 29-35

Рядовой каменный уголь, мелкий

антрацит

0.8-0,95 30-40 19-28 33-42

Антрацит крупнокусковой 0,95-1,00 34-40 23-38 35-42

Скальные породы 1,85-2,35 40-45 29-31 41-46

Угол естественного откоса зависит от внутренних сил трения между час-

тицами или кусками материала и, следовательно, от их формы и размеров, а

также от влажности и липкости материала и поэтому не является постоян-

ным даже для одного и того же материала. Чем меньше крупность кусков и

больше влажность материала, тем меньше

ρ

. При встряхивании опорной

поверхности с насыпным грузом, как это имеет место, например, при транс-

портировании материала на ленте конвейера, который движется по ролико-

вым опорам, угол естественного откоса уменьшается. Различают угол есте-

ственного откоса в покое

ρ

′

, движении

ρ

′

′

и угол обрушения

0

ρ , причем в

зависимости от условий движения

(

)

ρ

′

−=ρ

′

′

7,035,0

.

Абразивность – свойство грузов истирать при погрузке, разгрузке и во

время движения соприкасающиеся с ними элементы транспортных устано-

вок (кузова вагонеток, ленты, желоба и др.). По степени абразивности грузы

разделяют на четыре категории:

А – неабразивные (в горной промышленности нет);

В – малоабразивные (мокрая глина, уголь, гравий);

С – середнеабразивные (песок, антрацит);

Д – очень абразивные (руда, бокситы и др.).

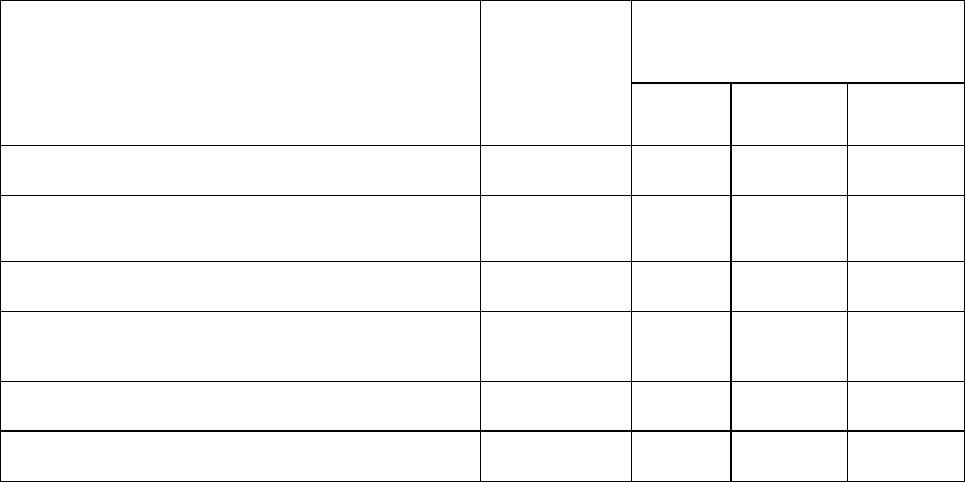

Таблица 1.1 – Характеристика насыпных грузов

14

2 ОБЩИЕ ВОПРОСЫ ТЕОРИИ И РАСЧЕТА

СТАЦИОНАРНЫХ ТРАНСПОРТНЫХ МАШИН

2.1 Производительность транспортных машин и

установок

Производительность – количество груза, который перемещается транс-

портной машиной или установкой в единицу времени. Производительность

выражают в массовых (Q, т/мин, т/ч и др.) или объемных (V, м

3

/мин, м

3

/ч и

т.д.) единицах.

Различают три вида производительности: теоретическую (Q

т

), техни-

ческую (Q) и эксплуатационную (Q

е

).

Теоретической называют максимальную производительность транспор-

тной установки при наибольшем допустимом заполнении грузом ее грузо-

несущих элементов и при максимальной скорости движения без учета огра-

ничения по мощности привода и прочности тяговых элементов. Ею пользу-

ются при сравнительном анализе работы транспортных машин и установок

разнообразных типов.

Техническая производительность отвечает номинальному режиму рабо-

ты транспортной установки при полном использовании ее конструктивных

возможностей. Величина технической производительности не постоянна и

устанавливается с учетом мощности привода и прочности тяговых органов

в зависимости от условий эксплуатации (длины и угла наклона транспорт-

ной установки). Техническая (паспортная) производительность меньше те-

оретической, и ею пользуются при выборе средств транспорта.

Эксплуатационная производительность отвечает фактической произво-

15

дительности с учетом неравномерной погрузки и перерывов в работе транс-

портной установки по техническим, организационным и другим причинам.

Эксплуатационная производительность всегда меньше технической, а их

соотношение 1QQK

eн

<= характеризует степень совершенства организа-

ции горных и транспортных работ на шахтах и называется коэффициентом

использования транспортной установки по производительности.

2.1.1 Производительность транспортных установок

непрерывного действия

Пусть на одном метре длины конвейера находится q килограммов груза.

За секунду груз переместится на расстояние, равное V. Тогда расход груза

(производительность) можно определить по формуле

V·qQ

т

=

, кг/с (2.1)

или

V·q6,3Q

т

=

, т/ч, (2.2)

где

q

– погонная масса груза, кг/м,

V– скорость движения, м/с.

А. Теоретическая производительность по емкости

грузонесущего органа (“приемная способность”)

Постановка задачи. Дано: V– скорость движения груза, м/с;

γ

– плот-

ность груза, т/м

3

;

ρ

′

′

– угол откоса материала в движении , град.; размеры

грузонесущего элемента. Определить Q

т

– приемную способность, т/ч.

На длине конвейера L лежит количество груза

γ= ·L·SM

м

, т, (2.3)

где S

M

– площадь сечения груза, м

2

.

Погонная масса груза

γ=

γ

= ·S

L

·L·S

q

м

м

, т/м (2.4)

или

γ= ·S·1000q

м

, кг/м (2.5)

где c··SS

.м.тм

ψ= , м

2

, (2.6)

16

т.м.

нии по горизонтали, ограниченная снизу несущим органом, а сверху

линиями откоса материала в движении;

.

.м.тм

SS=ψ

– коэффициент заполнения теоретического сечения, кото-

рый учитывает наличие скребков, цепей, перегородок и др.;

с – коэффициент угла наклона, который учитывает снижение коэффи-

циента заполнения при наклонном транспортировании через скаты-

вание материала.

Подставляя в формулу (2.2) значение q из (2.5) и

м

S

из (2.6), получим

выражение для определения теоретической производительности по прием-

ной способности

γψ= ·V·c··S·3600Q

.м.тт

, т/ч. (2.7)

Б.Техническая производительность транспортных установок по

силовым факторам

Техническая производительность конвейеров с учетом ограничения по

мощности привода или прочности тягового элемента уменьшается с увели-

чением их длины и угла наклона, так как при этом необходимо уменьшить

нагрузку конвейера. В пределах, когда

0q

=

(холостой ход конвейера), дли-

на его

x

L

будет максимальная (т. С на рис. 2.1), а

0Q

=

. При уменьшении

длины конвейера к L производительность его Q может быть увеличена (т.А).

Линия АВС (рис. 2.1, а) представляет собой зависимость Q от L, причем на

участке АВ производительность ограничивается приемной способностью

конвейера и не зависит от длины, а на участке ВС – прочностью тягового

элемента или прочностью привода и зависит от длины. Увеличив скорость

конвейера, можно увеличить приемную способность и, следовательно, воз-

можную производительность (т.

A

′

), однако длина конвейера при этом умень-

шается к

L

′

( участок A

1

B

1

).

В технических паспортах конвейеров рассмотренную зависимость назы-

вают графиками “применимости” и вычерчивают в координатах L от угла

наклона конвейера для нескольких значений Q (рис. 2.1, б).

17

2.1.2 Теоретическая производительность транспортных

установок периодического действия

Постановка задачи. Дано: Т– время цикла, с; m – грузоподъемность од-

ного сосуда, т; z – число сосудов, которые доставляются вместе. Опреде-

лить Q

т

,т/ч.

Под Q

т

понимают среднюю производительность за время цикла, то есть

за время между моментами подхода к конечному пункту

T

m·z·3600

Q

т

=

, т/ч. (2.8)

Грузоподъемность одного сосуда

ψ

γ

=

··Vm

, т, (2.9)

где V – геометрическая емкость сосуда, м

3

;

γ

– насыпная плотность груза, т/м

3

;

ψ

– коэффициент заполнения, то есть отношение объема груза к геомет-

рической емкости кузова.

Время цикла

ц

pcxc

V·K

L

V·K

L

T θ++=

, с, (2.10)

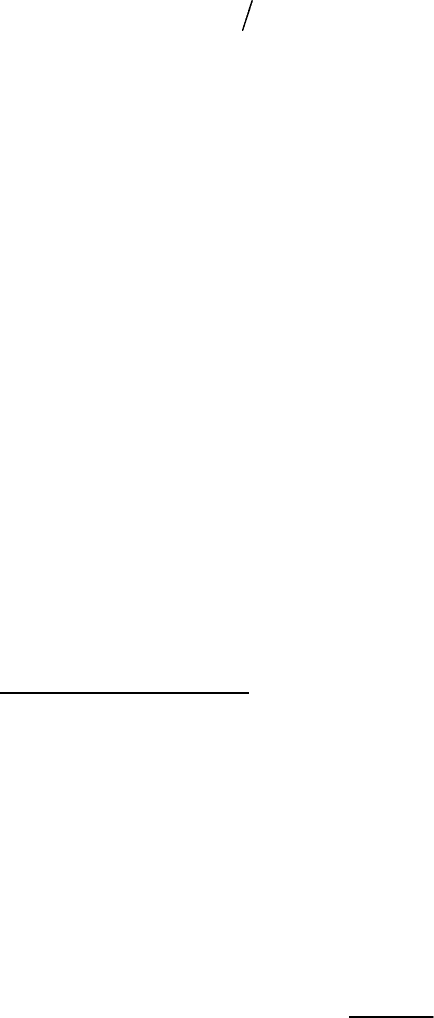

Рисунок 2.1 – Зависимость производительности конвейера: а) от мощно-

сти привода и прочности тягового органа; б) от длины и угла наклона

18

V

x

, V

p

– техническая скорость движения при холостом и рабочем ходе, м/с;

(под технической скоростью движения понимают номинальную ско-

рость тягового органа по паспорту).

K

c

– коэффициент скорости (отношение средней скорости движения к тех-

нической называется коэффициентом скорости). В действительности

движение происходит в среднем с меньшей, чем техническая, скорос-

тью через период разгона и торможения, замедления при проходе пе-

регибов профиля и прочее.

ц

θ – суммарная пауза за цикл на прицепку и отцепку сосудов или на их

погрузку и разгрузку, маневры, ожидание сигналов и прочее, с.

Характерной особенностью установок периодического действия есть то, что

при неизменных скоростях движения с увеличением длины транспортирования

время Т увеличивается, соответственно с чем производительность Q

т

умень-

шается.

2.2 Расчетный грузопоток

2.2.1 Определение расчетного грузопотока по коэффициенту

неравномерности

Постановка задачи. Дано: Q

см

– эксплуатационная производительность,

т/см; t

см

– продолжительность смены, ч. Определить Q

р

– расчетный грузо-

поток, т/ч.

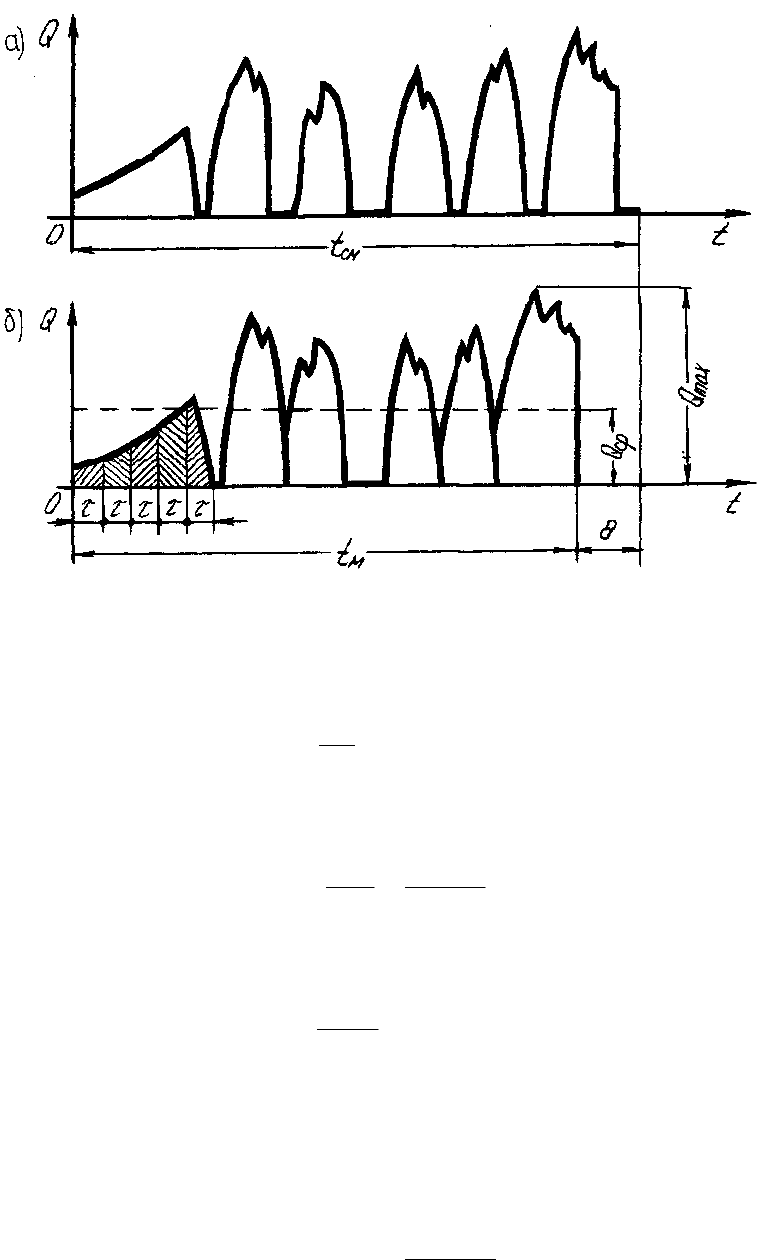

На рис. 2.2, а изображен график мгновенной производительности за об-

щее время смены t

см

.

Грузопоток периодически приравнивается к нулю. Периоды нулевой про-

изводительности могут быть двух видов:

– через остановки машины;

– работа машины вхолостую (без груза).

Исключив время остановок машины, имеем график мгновенной произ-

водительности за машинное время (t

м

),на протяжении которого машина ра-

ботает за смену;

θ

– суммарный сменный простой, который включает при-

ем-сдачу смены, время профилактических осмотров, остановок из-за отсут-

19

Коэффициент машинного времени

см

м

м

t

t

K =

. (2.11)

Средняя производительность за машинное время

мсм

см

м

cм

ср

K·t

Q

t

Q

Q ==

, т/ч. (2.12)

Коэффициент неравномерности за машинное время

ср

max

н

Q

Q

K =

, (2.13)

где Q

max

– максимальное значение производительности, т/ч.

Принимаем за расчетный грузопоток Q

max

, тогда, подставляя в (2.12) Q

ср

из (2.13), имеем

мсм

нсм

maxp

K·t

K·Q

QQ ==

. (2.14)

Рисунок 2.2 – Графики грузопотока

20

производительности забойных машин

Метод основан на том, что грузопотоки горного предприятия зарожда-

ются в забоях, поэтому за Q

p

принимают минутную теоретическую произ-

водительность забойной машины (комбайн, экскаватор и прочее).

Для установок, которые обслуживают короткие забои (подготовитель-

ные выработки, камеры и прочее), расчетный грузопоток ( Q

p

, т/мин.) при-

нимают равным максимально возможной для данных условий эксплуатации

минутной производительности проходческого комбайна или погрузочной

машины

при непрерывной погрузке

maxр

V··SQ

γ

′

=

, (2.15)

где S – площадь поперечного сечения забоя, м

2

;

γ

′

– плотность горной массы в массиве, т/м

3

;

V

max

– максимально возможная для данных условий работы минутная ско-

рость подачи погрузочной машины, м/мин.

при циклической погрузке

кцp

K··n·VQ

γ

=

, (2.16)

где V– вместимость ковша погрузочной машины, м

3

;

ц

n – число рабочих циклов в минуту (3-4);

К

к

– коэффициент наполнения ковша, который зависит от свойств груза и

квалификации машиниста – К

к

=1,0 для мягких пород и угля; К

к

=0,6 и

менее – для тяжелых крупнокусковых пород и руд.

Для установок, которые обслуживают длинные забои (лавы) с быстро-

ходной выемочной машиной челночного действия (например, стругом), ско-

рость которой (V

м

) сопоставима со скоростью забойного конвейера (V

к

),

грузопоток из лавы не остается постоянным при прямом (

п

p

Q

) и обратном

(

0

p

Q

) ходах струга, так как его величина зависит от их (струга и конвейера)

относительной скорости

(

)

1K·VVVV

cммк0

±=±= , (2.17)