Красильников А.Я., Лапшина С.Н. Метрология, стандартизация и спецификация

Подождите немного. Документ загружается.

Красильников А.Я., Лапшина С.Н. Метрология, стандартизация и сертификация

ГОУ ВПО УГТУ-УПИ – 2005

Стр. 31 из 59

Красильников А.Я., Лапшина С.Н. Метрология, стандартизация и сертификация

ГОУ ВПО УГТУ-УПИ – 2005

Стр. 32 из 59

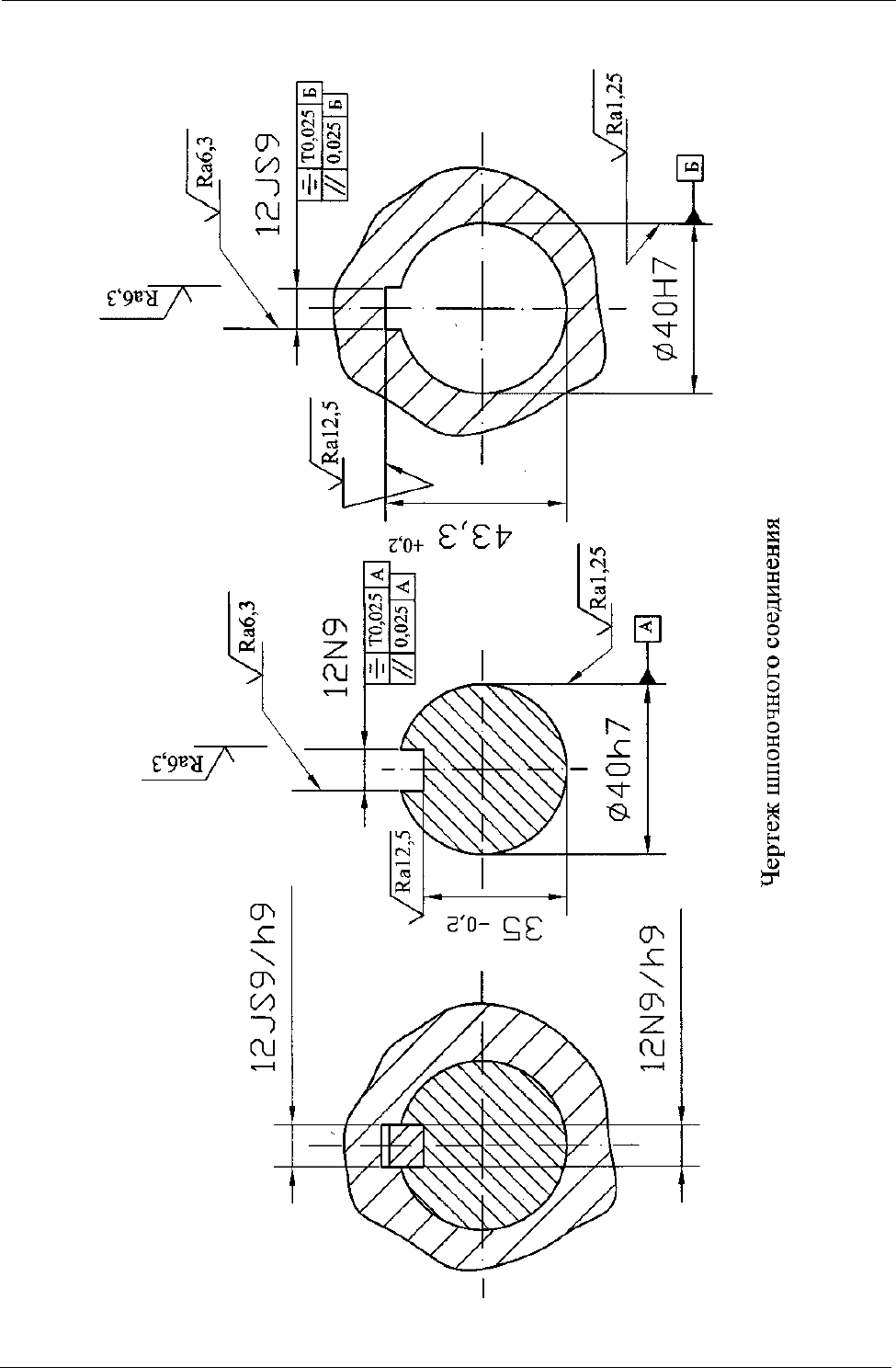

4.4. Определяем допуск для знаков “отклонение от симметричности” и

“отклонение от параллельности” (допуск составляют 60% от допуска разме-

ров

(

)

0,0215

0,0215

12JS9

+

−

и

(

)

0,043

12N9

−

).

Допуск размера

(

)

0,0215

0,0215

12JS9

+

−

TD

12JS9

= ES – EI = 0,0215 – (- 0,0215) = 0,043 мм.

Допуск размера

(

)

043,0

12

−

N

TD

12N9

= ES – EI = 0 – (- 0,043) = 0,043 мм.

Допуск для знаков “отклонение от симметричности” и “отклонение от

параллельности”

Т

÷

= Т

=

= 0,6TD

12JS9

= 0,6·0,043 = 0,0258 мм.

Принимаем Т

÷

= Т

=

= 0,025 мм (см. чертеж шпоночного соединения).

Красильников А.Я., Лапшина С.Н. Метрология, стандартизация и сертификация

ГОУ ВПО УГТУ-УПИ – 2005

Стр. 33 из 59

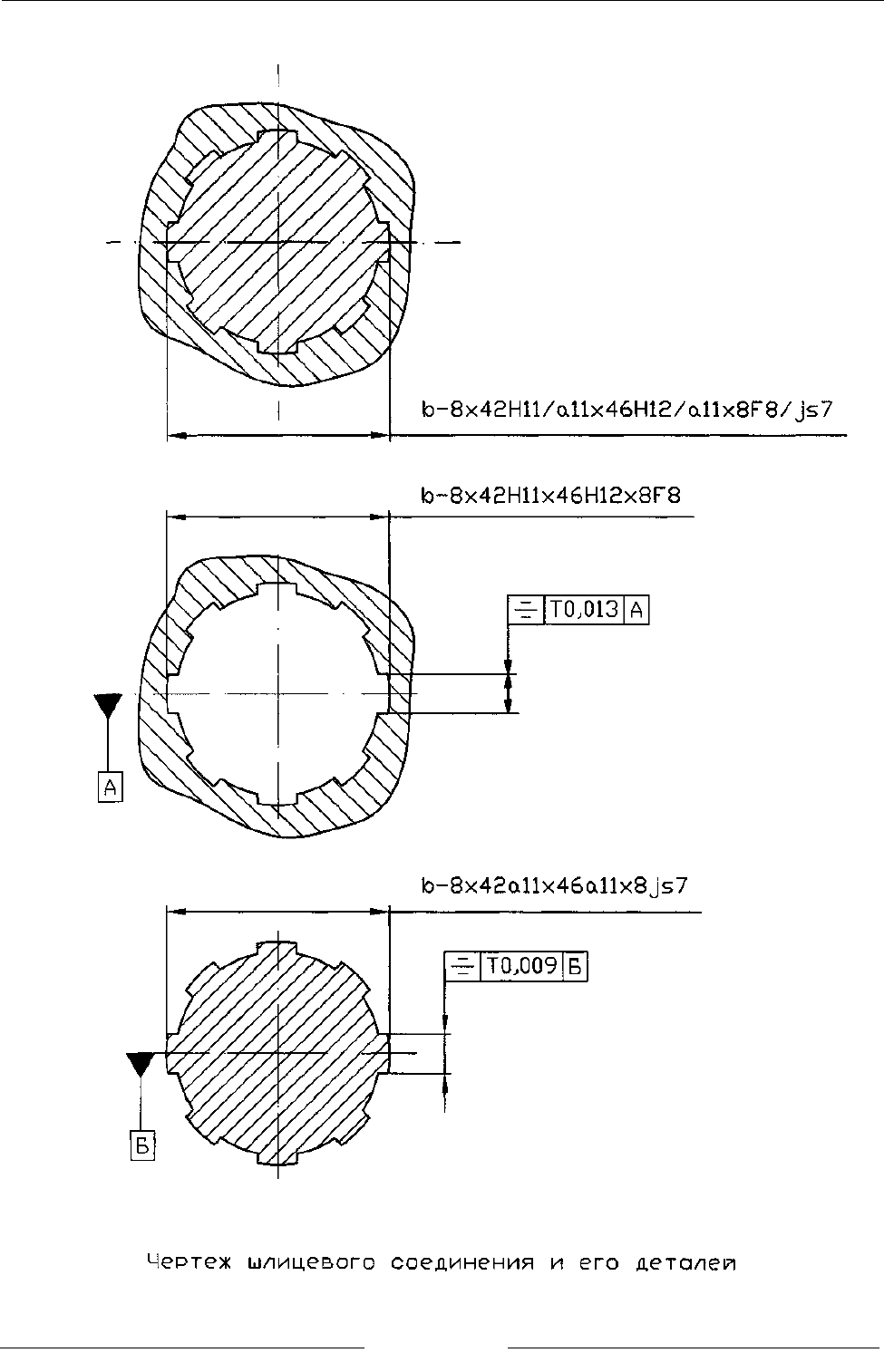

6. НАЗНАЧЕНИЕ ПОСАДОК ШЛИЦЕВЫХ СОЕДИНЕНИЙ

И ИХ КОНТРОЛЬ

Задание выполняется в соответствии с вариантом, приведенным в [6, с. 9-11; 7].

Исходные данные [7, с.14, вариант 31, часть 5]:

-

чертеж редуктора изображен в [7, рис. 4];

-

номер позиции вала со шлицами (обозначение) в [7, рис. 4 – 11];

-

размер шлицевого соединения z×d×D по ГОСТ 1139-80 - 8×42×46 мм;

-

средства контроля: деталь – вал; метод – комплексный.

По справочнику [10, с. 290, табл. 4.71] определяем, к какому типу соедине-

ний относится наше прямобочное шлицевое соединение в зависимости от пере-

даваемого крутящего момента.

8×42×46 – относится к легкой серии, ширина шлица b = 8 мм.

1. Назначаем метод центрирования соединения.

Согласно [7, с.13, рис.4, поз.11] вал предназначен для передачи больших

крутящих моментов

. По рекомендациям, приведенным в справочнике [10,

с.292], выбираем центрирование по боковым поверхностям зубьев (b). Подвиж-

ность шлицевого соединения – неподвижное [10, с. 293].

2. Назначаем посадки по центрирующим и нецентрирующим элементам

соединения.

Посадка для центрирующих элементов b (по боковой стороне зубьев) -

)(7

)(8

8

0075,0

0075,0

035,0

013,0

+

−

+

+

js

F

[10, с. 294, табл. 4.74].

Посадка для нецентрирующих элементов D (по наружному диаметру) -

)(11

)(12

46

32,0

48,0

25,0

−

−

+

a

H

[10, с. 293].

Красильников А.Я., Лапшина С.Н. Метрология, стандартизация и сертификация

ГОУ ВПО УГТУ-УПИ – 2005

Стр. 34 из 59

Посадка для нецентрирующих элементов d (по внутреннему диаметру) -

)(11

)(11

42

32,0

48,0

16,0

−

−

+

a

H

[10, с. 295, табл. 4.75].

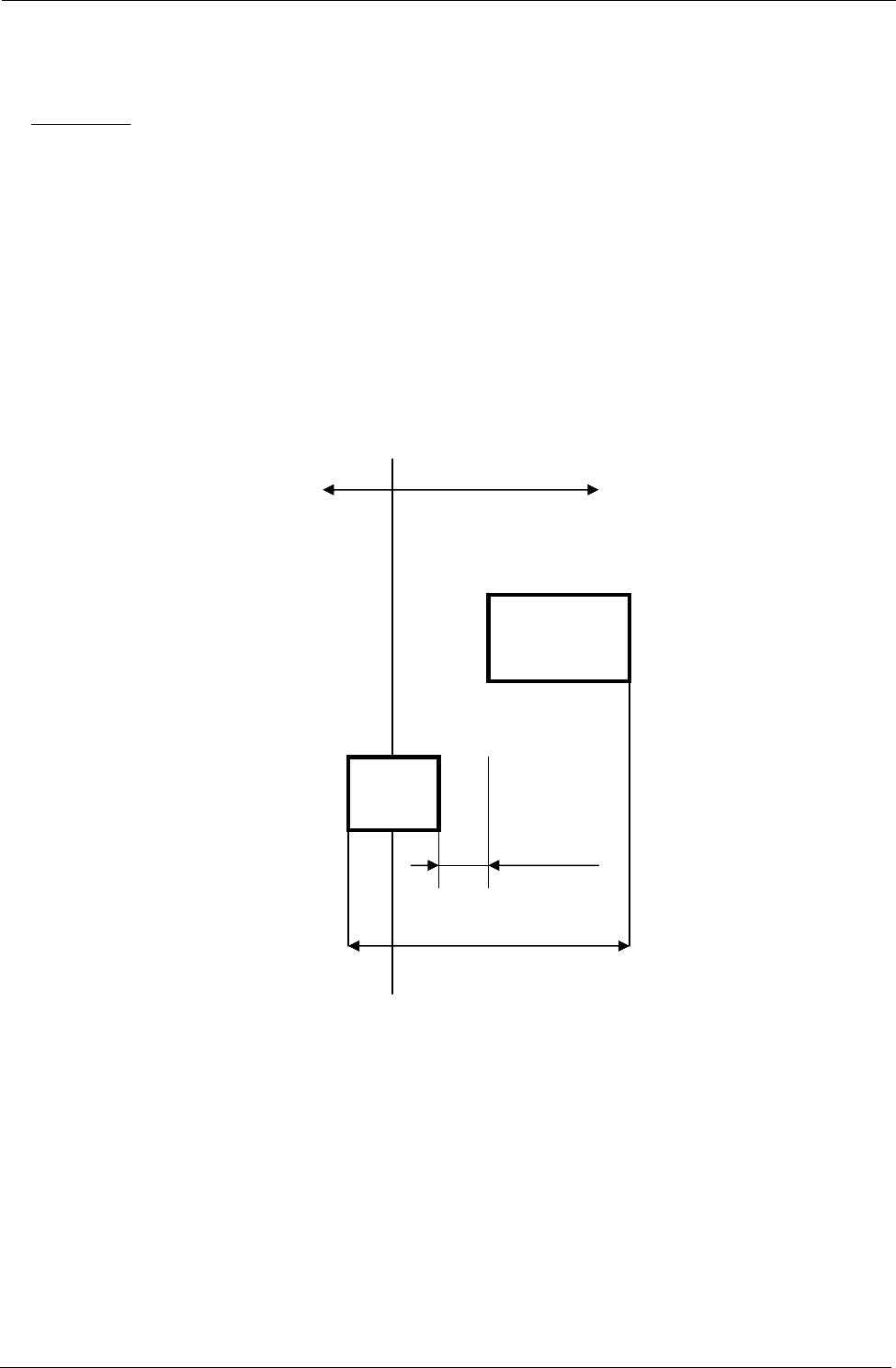

3. Строим схемы расположения полей допусков шлицевых деталей по со-

единяемым элементам.

3.1. Схема полей допусков для паза и зуба (b).

S

макс

= ES – ei = 0,035 – (-0,0075) = 0,0425 мм.

S

мин

= EI – es = 0,013 – 0,0075 = 0,0055 мм.

+0,013 +0,035

+ -

-0,0075

+

0,0075

S

мин

S

макс

0

js7

F8

0

Красильников А.Я., Лапшина С.Н. Метрология, стандартизация и сертификация

ГОУ ВПО УГТУ-УПИ – 2005

Стр. 35 из 59

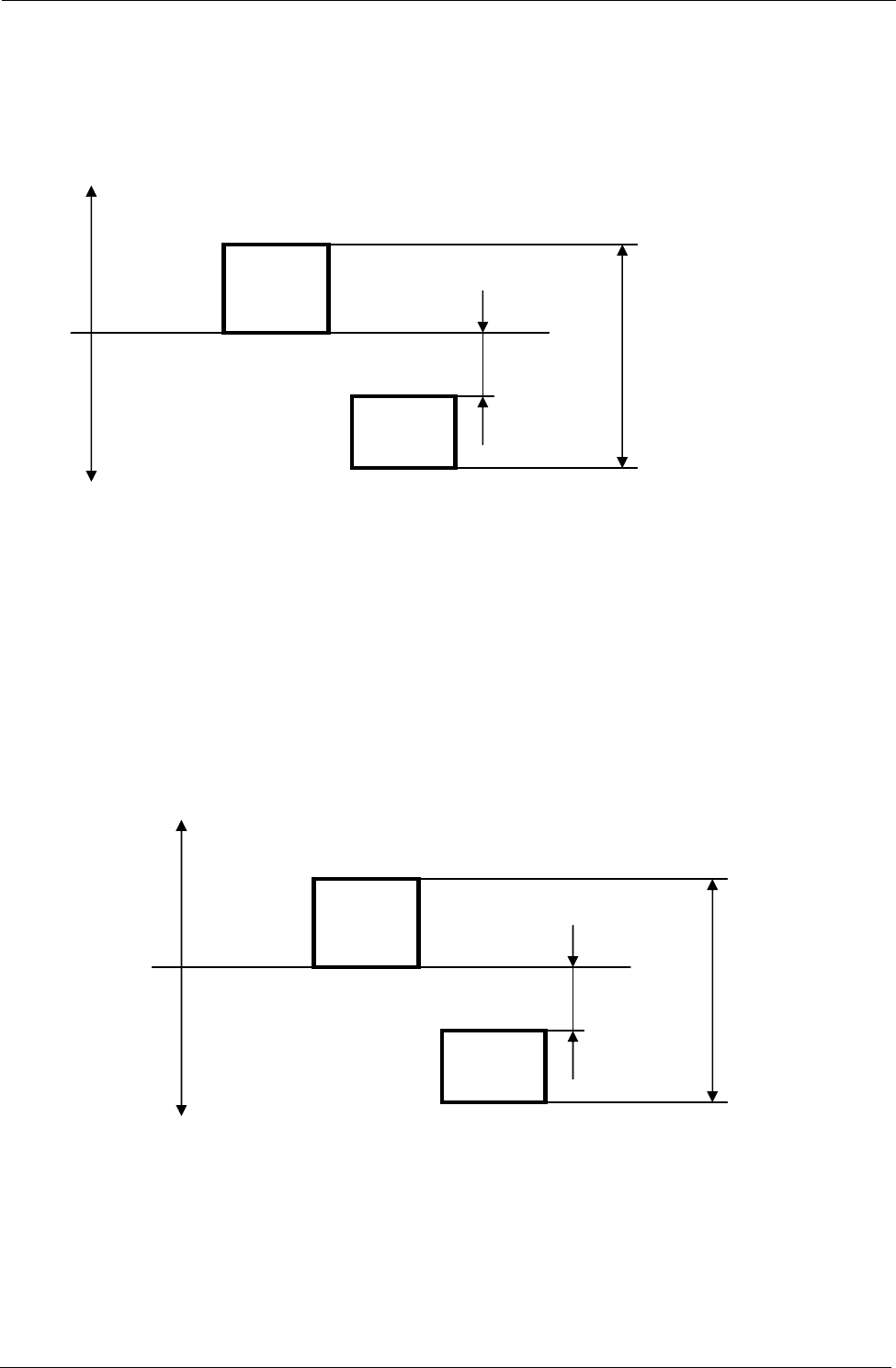

3.2. Схема полей допусков для наружного диаметра вала и отверстия втул-

ки (D).

S

макс

= ES – ei = 0,25 – (-0,48) = 0,73 мм.

S

мин

= EI – es = 0- (-0,32) = 0,32 мм.

3.3. Схема полей допусков для внутреннего диаметра вала и отверстия (d).

S

макс

= ES – ei = 0,16 – (-0,48) = 0,64 мм.

S

мин

= EI – es = 0- (-0,32) = 0,32 мм.

4. Вычерчиваем чертеж шлицевого соединения и наносим на нем условное

обозначение соединения по ГОСТ 1139-80.

5. Выбираем средства для контроля шлицевого вала

+0

,

16

+

-

0

-0,32

-0,48

Н11

а11

S

мин

S

макс

0

0

0

а11

+0

,

25

+

-

-0,32

-0,48

Н12

S

мин

S

макс

Красильников А.Я., Лапшина С.Н. Метрология, стандартизация и сертификация

ГОУ ВПО УГТУ-УПИ – 2005

Стр. 36 из 59

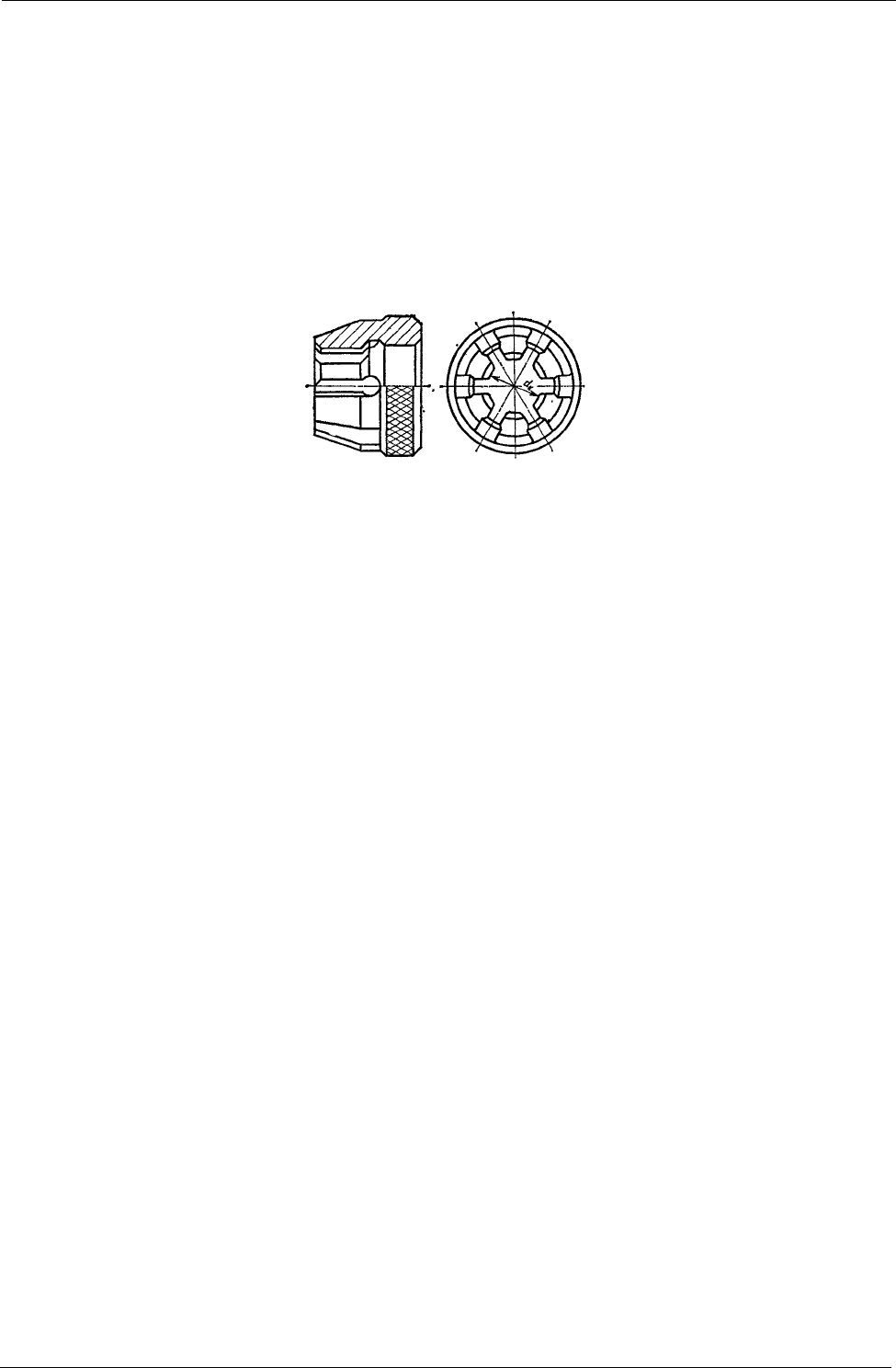

Шлицевые соединения контролируют комплексными проходными калиб-

рами и комплектом непроходных калибров для каждого из элементов шлицевой

втулки и шлицевого вала. Контроль шлицевого вала комплексным калибром

достаточен в одном положении без перестановки калибра. Вал считается год-

ным, если комплексный калибр-кольцо проходит, а диаметр и толщина зуба не

выходят за установленный нижний

предел [5, с. 339; 10, с. 296].

Комплексный калибр-кольцо

6. Определяем допуск для знака “отклонение от симметричности” на раз-

меры

(

)

0350

0130

88

,

,

F

+

+

и

(

)

00750

00750

78

,

,

js

+

−

(см. чертеж шлицевого соединения).

Допуск размера

(

)

0350

0130

88

,

,

F

+

+

TD

8F8

= ES – EI = 0,035 – 0,013 = 0,022 мм.

Допуск размера

(

)

00750

00750

78

,

,

js

+

−

Td

8js7

= es – ei = 0,0075 – (-0,0075) = 0,015 мм.

Допуск для знака “отклонение от симметричности” составляет 60% допус-

ка размера.

Допуск для знака “отклонение от симметричности” размеров 8

F8 и 8js7

Т

÷8F8

= 0,6TD

8F8

= 0,6·0,022 ≈ 0,013 мм,

Т

÷8js7

= 0,6Td

8js7

= 0,6·0,015 = 0,009 мм.

Красильников А.Я., Лапшина С.Н. Метрология, стандартизация и сертификация

ГОУ ВПО УГТУ-УПИ – 2005

Стр. 37 из 59

31

Красильников А.Я., Лапшина С.Н. Метрология, стандартизация и сертификация

ГОУ ВПО УГТУ-УПИ – 2005

Стр. 38 из 59

7. РАСЧЕТ ТОЧНОСТИ ЗУБЧАТЫХ КОЛЕС И ИХ КОНТРОЛЬ

Задание выполняется в соответствии с вариантом, приведенным в [6, с.13-16; 7].

Исходные данные [7, с.15, вариант 31, часть 8]:

-

чертеж редуктора изображен в [7, рис. 4];

-

номер позиции шестерни (обозначение) в [7, рис. 4 – 6],

число зубьев Z

6

= 16;

-

номер позиции колеса (обозначение) в [7, рис. 4 – 7],

число зубьев Z

7

= 96;

-

модуль m = 2 мм;

-

угол наклона зубьев β

д

= 0º;

-

температура колеса t

1

= 35º C;

-

температура корпуса t

2

= 20º C;

-

окружная скорость V = 15 м/с.

1. Устанавливаем, к какой группе по эксплуатационному назначению отно-

сится зубчатая передача

.

Согласно классификации, приведенной в методических указаниях [6, с.13-14]

и рекомендациям справочника [10, с. 425, табл. 5.12], зубчатая передача по экс-

плуатационному назначению относится ко второй группе – скоростные (окруж-

ная скорость V до 15 м/с для прямозубых колес). Основной эксплуатационный

показатель передачи – плавность работы, т.е. отсутствие циклических погреш-

ностей, многократно повторяющихся за оборот колеса.

2. Устанавливаем

степень точности зубчатых колес по нормам кинемати-

ческой точности, плавности и контакта зубьев.

2.1. Согласно данным, приведенным в справочнике [10, с. 425, табл. 5.12],

при окружной скорости V до 15 м/с степень точности зубчатых колес по плав-

ности работы – 6 (высокоточные, т.е. зубчатые колеса для плавной работы на

высоких скоростях, требующих наиболее высокого КПД и

бесшумности).

Красильников А.Я., Лапшина С.Н. Метрология, стандартизация и сертификация

ГОУ ВПО УГТУ-УПИ – 2005

Стр. 39 из 59

2.2. В примечании [10, с. 427, табл. 5.12, примечание обозначено зна-

ком - **] даны рекомендации для выбора степени по нормам кинематической

точности – степень по нормам кинематической точности может быть на одну

степень грубее степени точности по плавности. Принимаем степень по нормам

кинематической точности – 7.

2.3. Выбор показателя точности по нормам контакта зависит от величины

коэффициента осевого перекрытия

, который определяется по формуле

m

B

д

w

⋅

=

π

β

ε

β

sin

,

где B

w

– рабочая ширина венца зубчатого колеса, мм;

β

д

– угол наклона зубьев, град.;

m – модуль зубчатого колеса (нормальный), мм.

Рабочую ширину венца зубчатого колеса определяем следующим образом:

в [7, рис.4] указан размер диаметра вала, обозначенный поз.1 (в [7, с.14,

вариант 31, часть 1] приведен номинальный размер соединения), – 20 мм;

измеряем линейкой размер вала на чертеже – 11 мм;

находим масштаб чертежа – 20/11;

измеряем линейкой ширину зубчатого колеса поз

.6 – 11 мм;

находим истинный размер ширины колеса – B

w

=(20/11)·11 = 20 мм.

0

214,3

0sin20

=

⋅

°

⋅

=

β

ε

.

Согласно рекомендациям, приведенным в справочнике [10, с. 411,

табл.5.6], для передачи с коэффициентом ε

β

< 1,25 и m > 1 мм степени точности

по нормам контакта – 3-12. Выбираем степень точности по нормам контакта

при ε

β

≤1,25 на одну степень грубее норм плавности (рекомендации приведены

[6, с. 14]) – 7.

2.4. Выбираем контролируемые показатели для назначенных степеней точ-

ности (плавности работы, кинематической точности и контакта зубьев) и чи-

словые значения допусков показателей.

Красильников А.Я., Лапшина С.Н. Метрология, стандартизация и сертификация

ГОУ ВПО УГТУ-УПИ – 2005

Стр. 40 из 59

2.4.1. Для 6 степени точности по плавности работы из [10, с. 410, табл.5.5]

выбираем контролируемый показатель – f’

ir

(местная кинематическая погреш-

ность зубчатого колеса). По [10, с. 415-417, табл.5.9] определяем допуск на ме-

стную кинематическую погрешность колеса – f’

i

.

Допуск f’

i

зависит от размера делительного диаметра колеса.

Определяем размер делительного диаметра зубчатого колеса

d = m·Z

7

= 2·96 = 192 мм.

Допуск на местную кинематическую погрешность колеса для 6 степени

точности при m≥1 и d=192 мм равен 20 мкм (f’

i

= 20 мкм, т.е. наибольшая раз-

ность между местными соседними максимальными и минимальными значе-

ниями кинематической погрешности зубчатого колеса за один оборот не долж-

на превышать 20 мкм).

2.4.2. Для 7 степени точности по кинематической точности из [10, с. 409,

табл.5.4] выбираем контролируемый показатель – F

pr

(накопленная погреш-

ность шага по зубчатому колесу). По [10, с. 413-414, табл.5.8] определяем до-

пуск на накопленную погрешность шага зубчатого колеса – F

p

.

Допуск на накопленную погрешность шага зубчатого колеса для 7 степени

точности при m≥1 и d=192 мм равен 63 мкм (F

p

= 63 мкм, т.е. наибольшая

алгебраическая разность значений накопленных погрешностей в пределах

зубчатого колеса не должна превышать 63 мкм).

2.4.3. Для 7 степени точности по нормам контакта зубьев из [10, с. 411,

табл.5.6] выбираем контролируемый показатель – F

βr

(погрешность направле-

ния зуба). По [10, с. 418-419, табл. 5.10] определяем допуск погрешности на-

правления зуба – F

β

.

Допуск погрешности направления зуба для 7 степени точности при m≥1 и

ширине зубчатого венца B

w

=20 мм

равен 11 мкм (F

β

= 11 мкм, т.е. расстояние

между двумя ближайшими друг к другу номинальными делительными линиями

зуба в торцевом сечении, между которыми размещается действительная дели-