Козин В.З. Исследование руд на обогатимость

Подождите немного. Документ загружается.

289

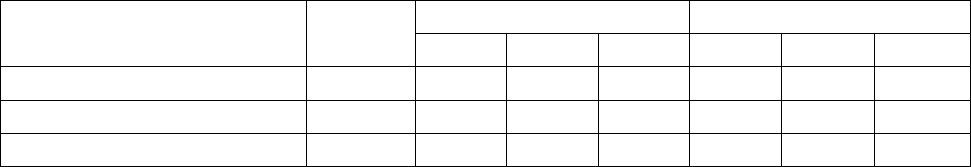

Окончание табл.1.1.

1 2 3 4

реагента на дезинтеграцию и серную плавку) кг/т тв. 5

6 Серная флотация.

Температура процесса

рН питающей пульпы

Продолжительность флотации:

основная

контрольная

перечистная

Отношение Ж:Т в пульпе:

- питания

- серного концентрата

- сульфидного концентрата

°С

ед. рН

мин

единиц

60-70

9-10

15

10

25

3

4-4,5

5-6

Содержание S° в твердом серного концентрата % ≥75

7 Сгущение пульпы сульфидного концентрата.

Температура пульпы

Отношение Ж:Т:

- питания

- сгущенного продукта

Удельная нагрузка сгущения

°С

единиц

т/м

2

сутки

40-45

5-6

1,0

0,4

8 Сгущение серного концентрата.

Температура пульпы

Отношение Ж:Т в сгущенном продукте

Удельная нагрузка сгущения

°С

единиц

т/м

2

сутки

40-45

2-2,2

0,6

9 Фильтрация сульфидного концентрата.

Отношение Ж:Т в пульпе сульфидного кон-

центрата

Производительность фильтра по твердому

(влажному)

Влажность сульфидного концентрата

Состав сульфидного концентрата

медь

железо

сера

Выход концентрата от серосульфидного кон-

центрата

Количество концентрата, направляемого на

активацию

Количество концентрата, выдаваемого в виде

товарной продукции для извлечения серебра

Содержание серебра в выводимом

концентра-

те

единиц

т/ч

%

%

%

%

%

г/т

5:1

6

10

26,5±0,5

20,0±0,5

31,0±1,0

73,7±0,3

90±0,5

10±0,5

1900±50

290

5.2. Баланс металлов и серы

Баланс металлов и серы показаны в таблице 1.2.

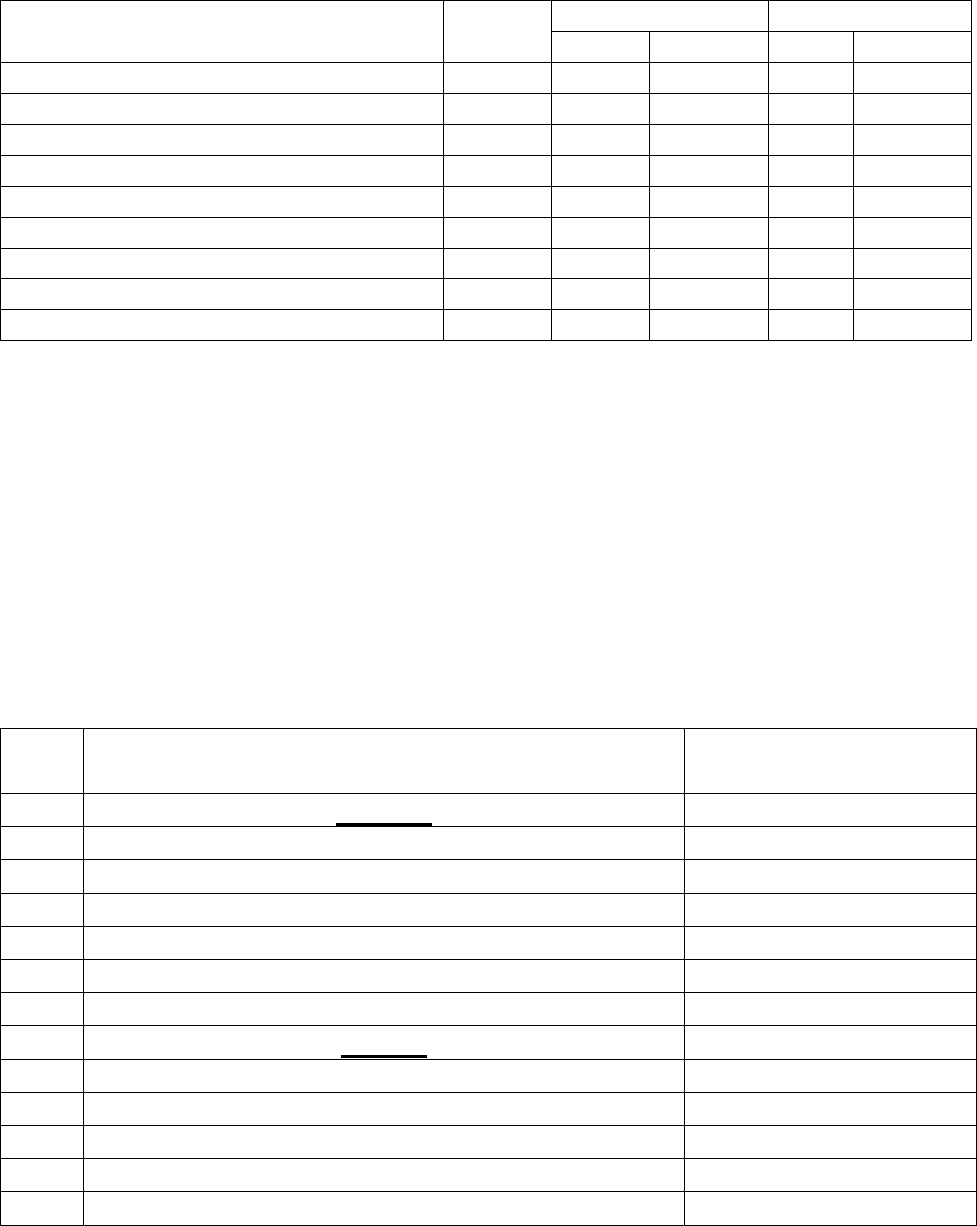

Таблица 1.2 – Сводный баланс металлов

Медь Сера

Наименование

Кол-во

т

% т % т

Поступает

Нерастворимый остаток 86396 10,500 9071,60 43,50 37582,0

Выдается

1. Сульфидный концентрат 32974 26,500 8738,24 31,50 10386,8

2. Сера техническая 11890 99,5 11827,0

3. Пиритный концентрат в отвал 19232 0,658 12,54 52,47 10091,0

4. Хвосты отвальные 22300 0,927 206,82 23,70 5277,2

Итого 86396 9071,60 37582,0

Неучтенные (механические) потери, %

1. Медь

на операциях распульпования 0,2

на прочих операциях (флотация, сгущение) 0,37

2. Сера

на операциях распульпования 0,2

на операциях дезинтеграции 0,4

5.3. Баланс воды (таблица 1.3)

Таблица 1.3 – Сводный баланс воды

№

пп

Наименование статьи баланса Количество, м

3

/год

Приход

1 С исходным продуктом 94000

2 Вода на промывку кеков 48773

3 Вода на флотацию 328053

4 С известковым молоком 24217

5 С острым паром 22717

Итого 517760

Расход

1 С товарным сульфидным концентратом 400

2 С отвальным пиритным концентратом 308800

3 С отвальными хвостами 203830

4 С абгазами 4730

Итого 517760

291

5.4. Расход основных реагентов, пара и электроэнергии (таблица 1.4)

Таблица 1.4 – Годовые и удельные расходы основных реагентов, пара и

электроэнергии

№

пп

Наименование

Единица

измере-

ния

Годовое

количе-

ство

Удельный

расход на 1 т

концентрата

1 2 3 4 5

1 Известь (65 % СаО) т 5130 0,0362

2 Вода оборотная тыс.м

3

517,8 0,006

3 Вспениватель МИБК кг 3000 0,019

4 Бутиловый ксантогенат кг 110000 0,775

5 ПАВ (дизельное топливо) кг 246000 1,74

6 Сульфит натрия кг 100000 0,695

7 Электроэнергия технологическая

тыс.кВт⋅ч

131147 0,39

8 Пар технологический (всего): Гкал 23573 0,167

6. Рекомендации по выбору основного технологического оборудова-

ния (таблица 1.5)

Таблица 1.5 – Расчет основного технологического оборудования

Наименова-

ние операции

Наименование

оборудования

Расчет-

ный по-

казатель

Удельное зна-

чение расчетно-

го показателя

Поток

Количество

оборудова-

ния

1 2 3 4 5 6

Отделение

флотации

3

1. Флотация

нераствори-

мого остатка

и коллектив-

ного концен-

трата

Флотационная

машина ФМР-

63К.7 (7 ка-

мер) емк. ка-

ждой камеры

63 м

3

Произво-

дитель-

ность по

пульпе

23 мин (основная

и контрольная

флотация)

177,8

т/ч

2. Сгущение

пульпы после

флотации

коллективно-

го концентра-

та

Сгуститель Ц-

25; Д-25 м

Поверхность

490 м

2

Произво-

дитель-

ность по

пульпе

1,25

т/м

2

сут

т. 458

т/сут

2

292

7. Характеристика и порядок утилизации отвальных продуктов,

сточных вод и газовых выбросов

В технологии переработки медного концентрата гидрометаллургиче-

ским способом сбросные сточные воды отсутствуют.

Вода после нейтрализации растворов и фильтрации-промывки кеков яв-

ляется оборотной и вводится на операции распульповывания, промывки твер-

дых остатков (кеков) из хвостохранилища.

Все отвальные продукты в

виде пульпы сбрасываются в хвостохрани-

лище и не требуют специальных условий захоронения. Жидкая фаза отвальных

кеков после процесса активации содержит менее 0,1 мг/дм

3

цветных металлов

(медь, никель, цинк и др.) и до 2 мг/дм

3

сульфата кальция.

8. Метрологическое обеспечение производства

Перечень измеряемых и контролируемых параметров технологического

процесса с указанием измерения, допустимого предела погрешности измерений

и допустимого предела запаздывания информации приведен в таблице 1.6.

1. Требования безопасности производства

Ведение технологического процесса переработки медного концентрата с

использованием автоклавных процессов связано с возможным проявлением

действия на организм человека

физических и климатических вредных произ-

водственных факторов.

К климатическим производственным факторам относится действие

применяемых видов сырья, промпродуктов, продуктов реагентов.

К физическим производственным факторам относится возможное воз-

действие опасных уровней давления при обслуживании автоклавов, напряже-

ния – при эксплуатации электрооборудования, механическое воздействие вра-

щающихся частей оборудования и др.

Ряд процессов относится к

пожаро- и взрывоопасным: автоклавное вы-

щелачивание, активация, дезинтеграция и выплавка серы и др.

На отдельных операциях должны соблюдаться правила техники безо-

пасности, связанные с эксплуатацией сосудов, работающих под высоким дав-

лением.

293

Таблица 1.6 – Сводные данные по метрологическому обеспечению гидрометаллургической переработки медного

концентрата

№

п.п.

Измеряемые параметры технологического про-

цесса с указанием точек замера

Едини-

ца из-

мере-

ния

Рабочий

диапазон

парамет-

ров

Технологиче-

ски допусти-

мый предел

погрешности

Технологически

допустимый пре-

дел запаздывания

информации

Периодичность

измерения

1. Передел дезинтеграции, серной флотации, выплавки серы

1 Расход пульпы серосульфидного концентрата м

3

/ч 20-30 1 30 с Непрерывно

2 Плотность пульпы концентрата т/м

3

1,2-2,0 0,02 1 мин Периодически

3 Температура пульпы в приемнике °С 20-70 2 1 мин

___

″

___

4 Температура пульпы в подогревателе °С 20-100 5 1 мин

___

″

___

5 Уровень пульпы в подогревателе м 0,5-4,0 0,1 1 мин

___

″

___

6 Расход известкового молока м

3

/ч 5-10 0,1 30 с Непрерывно

7 Плотность пульпы, подаваемой в автоклав т/м

3

1,1-2,0 0,02 1 мин Периодически

8 рН пульпы, подаваемой в автоклав ед. рН 2-11 0,2 30 с Непрерывно

9 Температура в автоклаве °С 80-150 2 10 с

___

″

___

10 Давление в автоклаве МПа 0,15-0,3 0,01 10 с

___

″

___

2. Флотация коллективного концентрата

Флотомашина

11 Расход пульпы м

3

/ч 120-160 0,5 30 с Непрерывно

12 Расход ксантогената бутилового кг/ч 15-20 0,5 30 с

___

″

___

13 Расход сульфата натрия кг/ч 30-40 0,5 30 с

___

″

___

3. Флотация серного концентрата

14 Расход пульпы м

3

/ч 50-80 0,4 30 с Непрерывно

294

Дезинтеграция, серная флотация, выплавка серы

Для передела дезинтеграции и выплавки серы устанавливаются катего-

рии «В» и «П-1» в соответствии со СНИП ПМ2-72 и ПУЭ.

Полученная и применяемая в сероплавильном отделении продукция об-

ладает следующими свойствами.

Сера – вещество желтого цвета с плотностью 2,02 – 2,07 г/см

3

, токсиче-

ское действие серы весьма слабое. Острые отравления исключены. Возможно

некоторое воздействие при постоянном попадании серы в организм.

Серная пыль в воздухе при концентрации от 132 до 1400 г/м

3

воздуха

взрывоопасна. Из получаемой серы могут выделяться газы, обладающие ток-

сичностью.

Сернистый ангидрид – бесцветный газ, в 2,2 раза тяжелее воздуха, об-

ладает острым запахом, раздражает дыхательные пути. Признаки отравления:

воспаление слизистых оболочек; рвота, потеря сознания. Предельно допусти-

мая концентрация ангидрида 0,01 г/дм

3

воздуха.

Сероводород – бесцветный газ в 1,17 раз тяжелее воздуха, относится к

сильным нервно-паралитическим газам, вызывающим смерть от остановки ды-

хания. Действует раздражающе на дыхательные пути и глаза. Предельно допус-

тимая концентрация сероводорода в воздухе рабочей зоны (по СН-245-71) –

0,01 мг/дм

3

.Обоняние человека способно отмечать присутствие сероводорода в

воздухе при его содержании 0,000012 мг/дм

3

.

10. Рекомендации по механизации ручного труда

Все переделы механизированы или автоматизированы.

Механизированные процессы:

дезинтеграция и выплавка серы.

Автоматизированные процессы:

флотация.

17.4. Фрагмент технологического регламента переработки медно-цинковой

руды*

Конечная крупность руды перед обогащением определяется крупностью

прорастания извлекаемых ценных минералов. Основной медьсодержащий ми-

нерал – халькопирит представлен в руде широким диапазоном

крупности от

эмульсионной до 2 мм.

Изучение измельчаемости проводились на пробе руды массой 42 кг.

Максимальная крупность кусков руды в пробе составляла 65-70 мм. Проба ру-

ды была подвергнута дроблению в щековой дробилке и рассеяна на грохоте с

размером отверстий сита 3 мм. Изучение измельчаемости руды проводилось на

классе -3+0 мм.

*Представлен Чуяновым Г. Г.

295

Оценка измельчаемости руды проводилась по стандартной методике в

лабораторной мельнице. Навеска руды после измельчения рассевалась мокрым

способом на сите 74 мкм. Содержание твердого при измельчении составляло

55-65 %.

При изучении измельчаемости руды в качестве эталонной руды была

выбрана медная руда, перерабатываемая на обогатительной фабрике Турьин-

ского медного рудника. Сравнительные показатели измельчаемости руд приве-

дены в таблице 17.4.1.

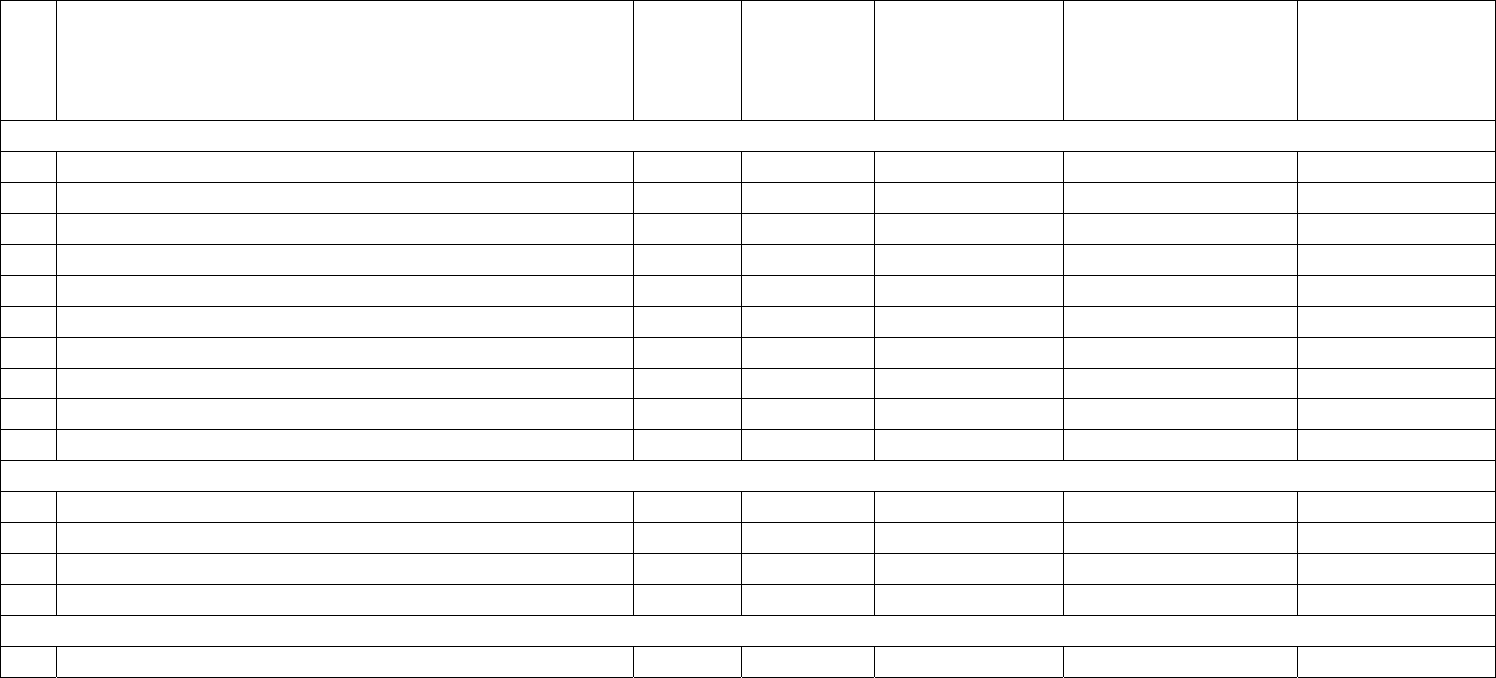

Таблица 17.4.1 – Сравнительные показатели измельчаемости исследуемой ру-

дымедной руды Турьинского рудника

Содержание класса 74 мкм,

%

Удельная производительность

по классу 74 мкм, кг/дм

3

ч

Продолжи-

тельность

измельчения

Валенторское Турьинское Валенторское Турьинское

Коэффици-

ент измель-

чаемости

0 27,61 15,21 - - -

5 42,36 35,00 0,274 0,339 0,81

10 65,47 49,80 0,390 0,296 1,32

15 83,83 63,50 0,325 0,276 1,18

20 91,96 75,20 0,280 0,246 1,14

30 98,76 85,50 0,211 0,201 1,05

Коэффициент измельчаемости определен как отношение удельной про-

изводительности по вновь образованному классу при измельчении исследуемой

руды к удельной производительности по тому же классу при измельчении мед-

ных руд Турьинского рудника. При измельчении исследуемой руды выход

вновь образованного класса (-0,074 мм) всегда выше, чем при измельчении

медных руд Турьинского рудника.

Рекомендуемая технология

обогащения руды

Характерные для Урала медно-цинково-пиритные руды Урала являются

наиболее трудным объектом для флотационной переработки. Такие руды в на-

стоящее время обогащаются только флотационным методом.

Основными минералами, носителями ценных элементов, являются

халькопирит и сфалерит, поэтому флотационные схемы переработки руд пре-

дусматривают их выделение в одноименные концентраты. Извлечение меди

в

медные концентраты на обогатительных фабриках Урала составляет 85-93 %.

Извлечение цинка в цинковый концентрат из медно-цинковых руд Урала явля-

ется сложной проблемой, которая не решена до настоящего времени. Извлече-

ние цинка в цинковый концентрат на фабриках, перерабатывающих медно-

цинковые руды, не превышает 60 %. Это связано с тонким, а иногда эмульси-

онным

прорастанием минералов меди и цинка, а также изменчивостью состава

сфалерита (цинковой обманки).

На обогатительных фабриках наиболее успешно перерабатываются пер-

вичные медно-цинковые руды, в которых соотношение минералов меди и цин-

296

ка составляет 1:(1,5-3). В таких рудах цинковая обманка не активирована и от-

носительно легко выделяется в цинковый концентрат. При обратном соотноше-

нии минералов меди и цинка извлечение цинка в одноименный концентрат за-

труднено, а иногда невозможно.

При переработке медно-цинковых руд в практике флотационного обо-

гащения применяют два варианта технологических схем: схема

прямой селек-

тивной флотации и схема коллективной медно-цинкового концентрата с его по-

следующим разделением на товарные медный, цинковый и пиритный концен-

траты.

Схема прямой селективной флотации обычно применяется на фабриках

небольшой производительности, когда цинк неизвлекаем в одноименный кон-

центрат и когда к хвостам флотации не предъявляются жесткие требования по

содержанию в них серы или отсутствия потребителей пиритного концентрата.

Лабораторные эксперименты по изучению возможности обогащения

руды по схеме коллективно-селективной флотации показали, что получение

цинкового концентрата практически невозможно на данном этапе развития

технологии флотационного обогащения. Это обусловлено значительным расхо-

дом флотационных реагентов (сернистый натрий до 3200 г/т, цинковый купорос

до 5900 г

/т, медный купорос до 800 г/т, активированный уголь 120 г/т), незна-

чительным выходом цинкового концентрата, извлечение цинка в цинковый

концентрат не превышает 35-40 % при массовой доли цинка в цинковом кон-

центрате равном, 20-25 %. Экспериментально установлено: цинк равномерно

распределяется между медным концентратом и отвальными хвостами. Матери-

альные и экономические затраты на получение цинкового

концентрата указан-

ного качества в данный момент не окупают дохода от его реализации.

В качестве рекомендуемой технологии обогащения принята технология

прямой селективной флотации с получением медного концентрата.

В соответствии с разработанной технологической схемой измельчение

руды проводится до крупности 95-98 % класса минус 74 мкм в известковой

среде (содержание свободной окиси кальция 700-900 г/м

3

жидкой фазы пульпы)

после чего осуществляется флотация медных минералов с получением медного

концентрата. Хвосты медной флотации являются отвальными и подаются в

хвостохранилище.

Рекомендуемые показатели обогащения руды приведены в таблице

17.4.2.

Таблица 17.4.2 – Рекомендуемые показатели обогащения

Массовая доля, % Извлечение, %

Продукты

Выход,

%

медь цинк сера медь цинк сера

Медный концентрат 10,18 23,20 4,30 24,32 92,25 56,85 19,45

Хвосты отвальные 89,82 0,22 0,37 11,41 7,75 43,15 80,55

Руда 100,0 2,56 0,77 12,73 100,0 100,0 100,0

297

Технологический и реагентный режим обогащения руды приведен в

таблице 17.4.3.

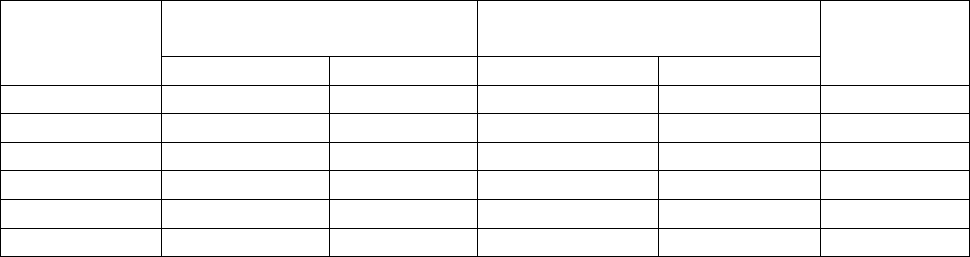

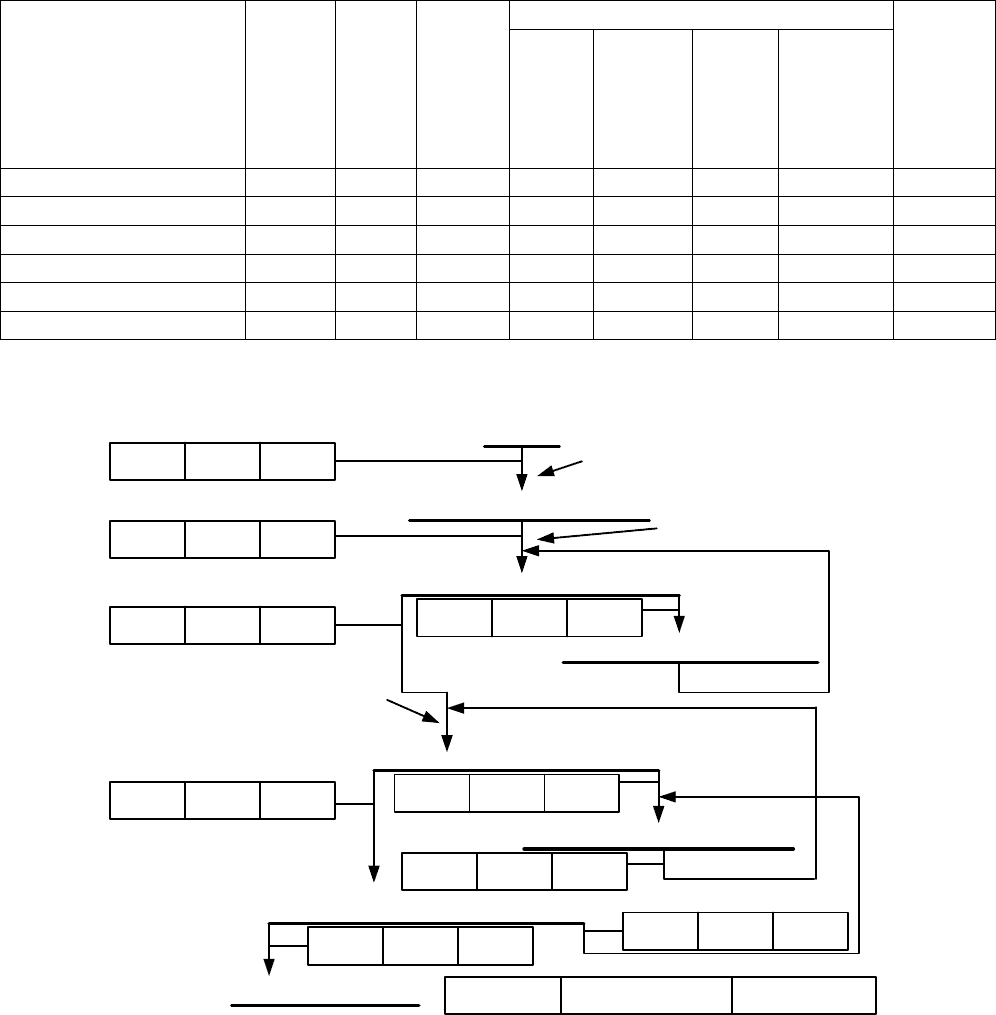

Схема измельчения руды изображена на рисунке 17.4.1.

Таблица 17.4.3 – Технологический и реагентный режимы обогащения руды

Расход реагентов, г/т

Технологические

операции

Содер-

жание

класса

-74 мкм,

%

Плот-

ность

пуль-

пы,

% тв.

Содер-

жание

св. СаО,

г/м

3

бутило-

вый

ксанто-

генат

бутило-

вый ди-

тиофос-

фат (аэ-

рофлот)

пено-

образо-

ватель

Т-80

известь

Продол-

житель-

ность

опера-

ции, мин

Измельчение 95-98 - 700-800 - - - 8000-9000 -

Основная медная - 25-30 700-800 20-25 5-10 10,0 - 15,0

Контрольная медная - 25-28 700-800 10-15 3-5 5,0 - 10,0

I медная перечистка - 35 700-800 - - - - 8,0

II медная перечистка - 36 700-800 - - - - 8,0

Итого: 30-40 8-15 15,0 8000-9000

Руда

Измельчение I ст.

Классификация I ст.

Измельчение II ст.

Классификация II ст.

Измельчение III ст.

Классификация III ст.

На флотацию

65,0 40,0 21,5

96,0 40,0 1,6

65,0 81,72 44,0

45,0 40,0 48,9

Вода 19,9 м

3

Вода 27,4 м

3

Вода 28,4 м

3

40,0 60,8 91,2

30,0 40,0 93,3

60,0 20,8 13,9

60,0 33,2 22,2

60,0 12,4 8,3

% твердого Масса твердого, т Масса воды, т

Рис. 17.4.1. Схема измельчения и классификации руды

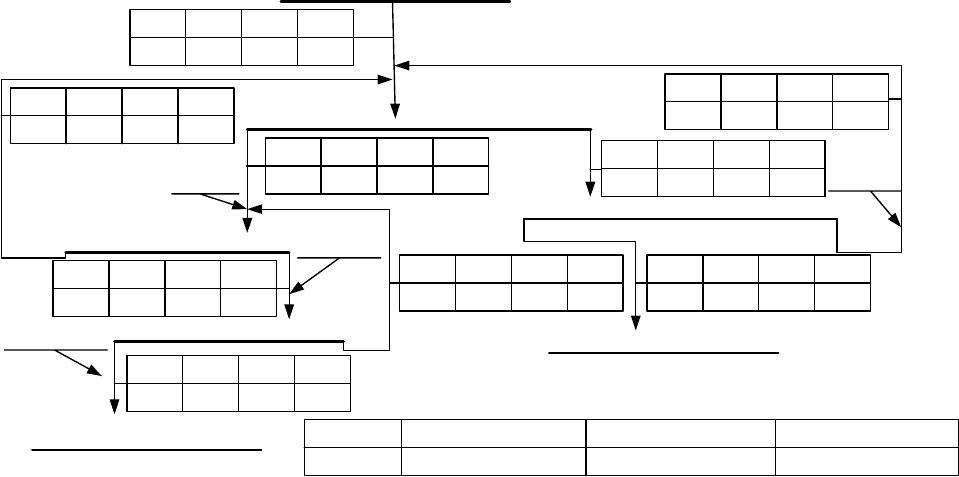

Совмещенная качественно-количественная и водно-шламовая схема

изображена на рисунке 17.4.2 и приведена в таблице 17.4.4.

298

Слив классификатора

Основная медная флотация

I медная перечистка

II медная перечистка

Контрольная медная флотация

Хвосты отвальные

Медный концентрат

С.В. - 10,0

С.В. - 7,0

С.В. - 1,75

С.В. - 2,5

106,6

2,56 0,77 12,73

40,0

93,3

100,0

30,0

30,4

2,6 0,56 11,26

5,68

28,5

14,26

16,6

21,5

11,8 2,12 16,7

9,78

18,2

24,44

35,0

14,7

18,7 2,9 19,6

7,0

12,4

17,45

36,0

8,1

23,2 4,3 24,32

4,1

6,7

10,18

38,0

13,6

12,4 0,94 12,99

2,9

12,7

7,27

18,6

0,2 0,37

35,9

106,1

89,82

25,3

11,41

118,1

4,9 0,67

2,64

5,60

6,50

32,0

13,4

6,5

4,9 0,67

2,64

5,60

6,50

32,0

13,4

6,5

Выход, %

% твердого

Массовая доля меди, %

Масса твердого, т

Массовая доля цинка, %

Масса жидкого, м

3

Массовая доля серы, %

Объем пульпы, м

3

/ч

С.В. - смывная вода, м

3

Рис. 17.4.2. Совмещенная качественно-количественная и водно-шламовая

схема флотации