Каштанов А.А. , Жуков С.С. Оператор обезвоживающей и обессоливающей установки

Подождите немного. Документ загружается.

Таблица 17

№ п/п Аварийное состояние

Причина, вызывающая

аварийное состояние

Способ устранения

Предохранитель-

ный клапан сра-

ботал при запол-

нении резервуара

Предохранитель-

ный клапан сра-

ботал при опо-

рожнении резер-

вуара

Негерметичность

затвора и тарелки

Тарелка сильно

бьет при работе

клапана

Клапан работает

и при малом дав-

лении в резервуа-

ре

Засорение кассеты огне-

вого предохранителя

Значительное обледене-

ние внутренних поверх-

ностей

Засорение кассеты огне-

вого предохранителя

Негерметичность флан-

цев или смотрового лю-

ка корпуса

Прорывы мембран

Обрыв цепочки

Импульсная трубка пе-

рекрыта инеем или

льдом

Порыв фторопластового

покрытия, неравномер-

ное обледенение седла

Неисправен узел пру-

жины амортизатора

Обрыв цепочки, импульс-

ная трубка перекрыта

инеем и льдом

Снять кассету, промыть,

очистить и просушить

Очистить от отложений

и инея

Снять кассету, промыть,

очистить и просушить

В случае необходимости

сменить прокладки, про-

извести подтяжку гаек

Сменить мембраны

Заменить цепочку

Очистить импульсную

трубку

Сменить фторопластовое

покрытие, очистить сед-

ло от отложений и инея

Исправить узел пружи-

ны амортизатора

Сменить цепочку. Очи-

стить импульсную трубку

Ввиду указанной разницы площадей результирующее усилие

при расчетном давлении поднимает тарелку вверх и газовое

пространство сообщается с атмосферой.

Перед установкой клапана на резервуаре необходимо про-

вести осмотр с целью выявления и устранения дефектов, проис-

шедших при транспортировке: особенно следует обращать вни-

мание на целостность мембран и фторопластового покрытия та-

релки. Поставляемые с клапаном грузовые регулировочные дис-

ки надо установить на верхнюю мембрану.

На осенне-зимний период кассета огневого предохранителя

должна быть снята, вместо нее устанавливают специальные сек-

торы, поставляемые вместе с клапаном.

Осмотр клапана следует проводить:

не реже 1 раза в неделю в осенне-зимний период;

не реже 2 раз в месяц в весенне-летний период.

При осмотре необходимо:

проверять целостность мембран и фторопластового покры-

тия тарелки;

очищать внутренние поверхности ото льда и инея.

222

}

При срабатывании предохранительного клапана необходимо

выявить причины и в случае неисправности дыхательного клапа-

на устранить их.

Основные неисправности клапанов типа НДКМ и способы их

устранения приведены в табл. 17.

ОБСЛУЖИВАНИЕ ФАКЕЛЬНОГО ХОЗЯЙСТВА

От квалифицированного исполнения и обслуживания факель-

ных систем во многом зависит безопасная эксплуатация уста-

новок подготовки нефти.

При проектировании факельных систем должны быть учтены

следующие требования.

На подводящем к факельной свече трубопроводе должен

устанавливаться конденсатосборник. Жидкость из конденсато-

сборника должна откачиваться автоматически.

Должны быть предусмотрены мероприятия против замерза-

ния жидкости или газа в подводящем трубопроводе и факель-

ной свече.

Трубопроводы к факелам должны иметь постоянный уклон

в сторону конденсатосборников и прокладываться на опорах.

Сброс газа из аппаратов высокого и низкого давления в ава-

рийных случаях должен производиться на самостоятельные фа-

кельные свечи.

Газ, поступающий на факел, должен непрерывно сжигаться.

' Не допускается устройство колодцев, приямков и других

заглублений в пределах огражденной территории факела.

Для зажигания газа на факельной свече должно предусмат-

риваться дистанционное зажигание.

Верхняя часть факельной свечи должна иметь оголовок из

жаропрочной стали.

На подводящем трубопроводе не должно быть запорных

устройств.

При обслуживании факельных систем необходимо:

следить за состоянием подводящих трубопроводов, не до-

пускать их замерзания в зимнее время;

следить, чтобы конденсатосборник был всегда пустым, а так-

же за исправностью откачивающих средств;

при потухании факела принимать безотлагательные меры

к его зажиганию.

В случае неисправности устройств дистанционного зажига-

ния зажигание факела допускается произвести вручную под ру-

ководством ответственного инженерно-технического работника

установки подготовки нефти.

ВЫБРАКОВКА ОБОРУДОВАНИЯ

Технологические аппараты, трубчатые печи, трубопроводы,

запорная и предохранительная арматура, насосы, компрессоры,

резервуары и другое оборудование нефтегазодобывающих пред-

приятии эксплуатируются в самых различных условиях и сре-

дах, часто вызывающих их интенсивное изнашивание.

Одним из условий бесперебойной эксплуатации оборудова-

ния является защита от износа.

Различают износ коррозионный, механический, эрозионный

и термический.

При коррозионном износе происходит разрушение

поверхности металла под действием химического или электро-

литического воздействия окружающей среды.

Основные аппараты иногда выходят из строя вследствие кор-

розии через 1—1,5 года.

Все нефти, поступающие с промыслов на установки подго-

товки, содержат значительное количество пластовой воды с рас-

творенными в ней хлористыми, сернистыми и другими солями.

Соли и продукты их разложения в процессе переработки

нефти вызывают разъедание оборудования. Наиболее интенсив-

но, они разрушают оборудование при наличии активных серни-

стых соединений, особенно сероводорода, в нефтяной среде.

При коррозии разрушаются отстойники, днища, корпусы,

кровли резервуаров и другое техническое оборудование.

Интенсивно разрушаются также печные трубы и ретурбен-

ды, горячие линии, аппараты, насосы и другое оборудование,

работающее в условиях повышенных температур.

По характеру и распространению разрушений различаются:

1) местная коррозия, распространяющаяся не по всей по-

верхности металла, а локализирующаяся на отдельных ее

участках;

2) равномерная коррозия, распространяющаяся равномерно

по всей поверхности;

3) интеркристаллитная коррозия, при которой разрушение

металла распространяется по границам его зерен (кристаллов);

4) селективная (избирательная) коррозия, которая сводится

к разрушению какой-либо из структурных составляющих ме-

талла.

При механическом износе происходит разрушение

поверхности в результате внешнего кинематического трения со-

прикасающихся деталей машин.

Механическому износу подвергаются валы, подшипники,

штоки, поршни и прочие детали узлов трения различных видов

оборудования, а также уплотнительные рабочие поверхности

задвижек, вентилей, клапанов и регуляторов.

Методы борьбы с преждевременным износом трущихся пар

сводятся к рациональной конструкции, правильному подбору

материала трущихся пар, смазочных материалов, технологии

обработки деталей, применению износоустойчивых поверхност-

ных металлических наплавок, хромированию и правильному

подбору материала и конструкций сальниковых уплотнений.

Эрозионный износ вызывается абразивным действием

224

твердых частиц механических примесей, находящихся в нефти,

на соприкасающиеся с ними поверхности оборудования.

Нефть содержит в себе различные механические примеси

(ил, песок и т. д.), которые при прохождении в насосах, трубо-

проводах и арматуре, ударяясь об их стенки, вызывают абразив-

ное разрушение микроповерхности.

Износу от эрозии подвергаются крекинговые трубы трубча-

тых печей, поршни и цилиндры продуктовой части насосов, тру-

бопроводы и арматура, внутренние устройства аппаратов, рабо-

чие колеса и направляющие аппараты центробежных насосов,

редукционные вентили, двойники.

Мерами борьбы с эрозионным износом служат подбор изно-

соустойчивых материалов и соответствующее изменение конст-

рукции.

Термический износ — это разрушение (ползучесть) ме-

талла вследствие действия высоких температур на его струк-

туру.

Аппаратура колонного типа на установках стабилизации

нефти, печные трубы, топки блочных деэмульсаторов (например,

УДО) работают при высоких температурах и давлении.

При нагреве стенки аппарата или трубы сверх допускаемой

температуры происходит трещинообразование, выпучивание по-

верхности и механическое разрушение (разрыв).

Характерным примером термического износа является про-

гар труб в трубчатых печах, происходящий вследствие образо-

вания слоя твердого кокса и солей на внутренней поверхности

трубы и ухудшения теплопередачи.

Термический износ в большинстве случаев происходит вслед-

ствие неправильной эксплуатации или неудовлетворительного

ремонта оборудования.

Существует понятие о преждевременном и моральном износе

оборудования.

Преждевременный износ является аварийным и про-

исходит, как правило, неожиданно, вследствие несоблюдения

правил эксплуатации (отсутствия смазки или неправильной

смазки, перегрузки, засорения, коксообразования, повышения

давления, температуры, скорости и т. д.), применения материала

низкого качества, некачественной обработки и неудовлетвори-

тельного ремонта.

Если оборудование еще не износилось и работоспособно, но

не^выдерживает конкуренции с новой, более современной техни-

кой, наступает так называемый моральный износ.

Устранить моральный износ иногда можно реконструкцией

или модернизацией оборудования, а также отдельных его дета-

лей и узлов.

Потери металла от износа приводят к огромным затратам на

замену и ремонт промышленного оборудования.

Основным мероприятием, дающим возможность выявить оча-

ги износа всех видов и принять меры защиты, является профи-

лактическая проверка (ревизия) оборудования.

Преждевременный выход из строя оборудования в большин-

стве случаев происходит в результате несвоевременного прове-

дения ревизий.

МЕТОДЫ ПРОВЕРКИ ОБОРУДОВАНИЯ

Осмотр и проверка состояния оборудования производятся во

время плановых ремонтов.

За один текущий ремонт можно провести проверку только

части оборудования одной установки. Проверка оборудования

планируется с таким расчетом, чтобы ее можно было сделать за

несколько текущих ремонтов или полностью за капитальный ре-

монт.

Применяются следующие методы проверки оборудования:

1) визуальный осмотр;

2) измерение толщины стенок и линейных размеров ручным

мерным инструментом (кронциркулем, нутромером, штангенцир-

кулем, скобой, калибром, линейкой и т. д.);

3) сверление, применяемое в случаях, когда невозможно за-

мерить стенку соответствующим инструментом; отверстие затем

закрывается резьбовой пробкой, которая заваривается;

4) ультразвуковая дефектоскопия, используемая для опре-

деления остаточной фактической толщины металла и выявления

дефектов (пор и трещин);

5) металлографическое исследование, применяемое для оп-

ределения качества металла при помощи специальных приборов,

проверкой образца, вырезанного из аппарата или оборудования;

6) механическая проверка на прочность (твердость, изгиб,

разрыв, растяжение, вязкость и т. д.) образцов, вырезанных из

аппарата.

ПРОВЕРКА ТРУБЧАТЫХ ПЕЧЕЙ

Во время работы ведется постоянное наблюдение за состоя-

нием печей, проводится их наружный осмотр и проверка тру

подвесок, а также внутренней поверхности кладки через спе-

циальные окна. Наличие темных пятен на трубах свидетельству-

ет о неравномерном нагреве стенок.

После остановки на ремонт печи осматриваются с наружной

и внутренней стороны. При этом необходимо обратить внимание

на образование трещин, выпучиваний, изгибов или других при-

знаков ослабления или разрушения кирпичной кладки, а также

на состояние форсунок, дверок, дымовых труб, дымоходов,

стальных конструкций, трубных решеток, перевальных стен и

пода.

Искривление или разрушение кладки и свода печи может

226

привести к деформации труб, решеток, подвесок и других эле-

ментов.

Особенно тщательно проверяются трубы и двойники. Наибо-

лее уязвимое место в трубах — их концы, которые после раз-

вальцовки уменьшаются по толщине стенки. В процессе экс-

плуатации печи образуется кокс, который в виде мелких час-

тиц, как абразив, истирает концы трубы, где возникает завихре-

ние'струи нагреваемого продукта.

Для проверки наружных и внутренних диаметров труб при-

меняются набор калиброванных стальных скоб, кронциркули и

штанговые нутромеры.

Диаметры труб обычно измеряются по всей длине.

На установках, где длительным опытом установлены опреде-

ленные места износа, достаточно ограничиться промером этих

мест.

Сроки осмотра и промера внутренних диаметров устанавли-

ваются в зависимости от скорости износа.

Двойники проверяются одновременно с трубами.

ПРОВЕРКА АППАРАТУРЫ

При проверке пустотелых аппаратов тщательно обстукива-

ются все штуцеры и люки. Осматривается внутренняя поверх-

ность аппарата, обращается внимание на состояние облицовок.

Места со значительной коррозией проверяются на толщину

стенки.

При наружном осмотре особое внимание необходимо обра-

тить на сварные швы и околошовную зону.

Раньше основным методом определения толщины стенки ап-

парата было сверление сквозных отверстий диаметром 6—12 мм

с последующим замером. По окончании осмотра отверстия за-

крываются резьбовыми пробками и завариваются.

За последнее время для измерения толщины стенок оборудо-

вания большое распространение получили магнитные и ультра-

звуковые приборы.

Ультразвуковая дефектоскопия также дает возможность оп-

ределить пороки и дефекты в металле (трещины, расслоения,

раковины и т. д.).

В аппаратах с внутренним оборудованием (например, в рек-

тификационных колоннах), кроме корпуса, днищ и штуцеров,

должны контролироваться также тарелки, колпачки, желоба,

опорные уголки, внутренние трубы и другие детали.

Отбраковочный размер толщины стенки цилиндрической час-

ти любого аппарата определяется по формуле

где ботбр — предельная (отбраковочная) толщина стенки, мм;

р — действительное рабочее давление, МПа; D — внутренний

диаметр аппарата, мм; R

ap

— предельное расчетное напряжение,

МПа.

ПРОВЕРКА ТРУБОПРОВОДОВ И АРМАТУРЫ

Все видимые участки трубопроводов должны подвергаться

наружному осмотру с целью выявления течи от образовавшихся

трещин в сварных швах, атмосферной и почвенной коррозии.

Необходимо обращать внимание на состояние поверхности

фланцевых соединений, нарезок, шпилек, болтов и др.

На ответственных трубопроводах с самого начала эксплуата-

ции в уязвимых местах (поворотах, переходах) производятся

контрольные засверловки на толщину, по которой осуществляет-

ся отбраковка. Кроме того, составляются коррозийные карточки,

в которые систематически записывают результаты замеров.

Отбраковочная толщина стенки трубопровода определяется

по формуле

рДнаР

^отбр'

2R

пр

-1-2 мм,

где ботбр — толщина стенки, при которой трубопровод подлежит

замене, мм; р — действительное давление в трубопроводе, МПа;

Aiap — наружный диаметр трубопровода, мм; 7?

пр

— предельное

расчетное напряжение, выбираемое в зависимости от температу-

ры и материала, МПа.

Календарные сроки осмотра трубопроводов и арматуры за-

висят от скорости и степени износа. Они устанавливаются каж-

дым заводом в зависимости от перерабатываемого сырья и ра-

бочих условий, исходя из опыта работы. Однако осмотр должен

проводиться не реже 1 раза в год.

Во время проверки, кроме осмотра, у особо ответственной

арматуры замеряется толщина стенок корпусов.

Отбраковочная толщина стенки литых корпусов арматуры

(задвижек, клапанов, вентилей, фитингов) определяется по фор-

муле

^отбр = 1 >5Г>

усл

р/(2/?

пр

),

где ботбр — толщина стенки, при которой корпус арматуры дол-

жен быть удален или использован при меньших давлении или

температуре, мм; /)

усл

— условный внутренний диаметр армату-

ры, мм; р и /?щ, — то же, что в предыдущих формулах.

ВЫБРАКОВКА ДЕТАЛЕЙ НАСОСА

После разборки насоса все детали тщательно промывают в

керосине или в соляровом масле и затем их проверяют.

Определение дефектности деталей является одной из важных

операций при ремонте насосов. Детали тщательно осматривают

и обмеряют, а также сортируют их на годные, требующие ре-

монта и непригодные.

Годные детали направляются в кладовую, откуда снова по-

ступают на сборку насоса. Детали, которые нельзя использо-

228

-|

вать, идут в металлолом, а детали, требующие ремонта, направ-

ляются в мастерскую. Размеры каждой детали проверяют,

сравнивая их с рабочим чертежом и предельно допустимыми

размерами. Полностью бракуются детали, у которых размеры

превышают предельные и восстановление которых экономически

нецелесообразно.

В каждом отдельном случае решают вопрос о ремонте де-

талей, у которых обнаружены трещины или значительная кор-

розия.

При проверке деталей разобранного насоса необходимо

учесть все замечания, которые были сделаны эксплуатационным

персоналом во время его обслуживания.

РЕМОНТ ОБОРУДОВАНИЯ

Чтобы оборудование работало бесперебойно, лучше сохраня-

лось, обеспечивало высокую производительность и качество

выпускаемой продукции, необходимы систематический уход за

ним и своевременный регулярный ремонт.

Ремонт, выполняемый заблаговременно, чтобы предупредить

поломки и выход из строя оборудования, называется плано-

во-предупредительным ремонтом (ППР).

Сущность системы ППР заключается в том, что через

определенный промежуток времени, отработанного каждым аг-

регатом (установкой), производят профилактические осмотры и

различные виды плановых ремонтов, чередование и периодич-

ность которых определяются назначением, особенностями и ус-

ловиями эксплуатации.

В состав ППР не входят внеплановые ремонты, вызванные

аварией или неудовлетворительной эксплуатацией оборудова-

ния, а также работы по модернизации и реконструкции обору-

дования и технологических установок, выполняемые по особому

заданию.

Межремонтное обслуживание, состоящее в наблю-

дении за состоянием оборудования и выполнением рабочими

правил эксплуатации, в своевременном устранении мелких не-

исправностей, своевременном регулировании механизмов и конт-

рольно-измерительных приборов.

Межремонтное обслуживание выполняют рабочие, обслужи-

вающие оборудование и технологические установки, дежурные

работники ремонтной службы (слесарь, электрик и наладчик

цеха КИП и А).

Рабочие, работающие на технологической установке (опера-

тор и старший оператор) в компрессорной (машинист и старший

машинист), в насосной (наладчик и машинист), и другие, ра-

ботающие на определенных участках, участвуют в межремонт-

ном обслуживании, ведут наблюдение за нормальным состоя-

нием оборудования согласно производственным инструкциям,

229

каждый на своем участке немедленно устраняет выявившиеся

мелкие неисправности на ходу, без остановки агрегата.

В системе ППР различают текущий, средний и капитальный

ремонт.

Текущим ремонтом называется минимальный по объ-

ему вид планового ремонта, при котором чисткой, восстановле-

нием или заменой быстро изнашивающихся деталей (срок служ-

бы которых равен межремонтному периоду или меньше его)

оборудованию и аппаратуре возвращается исправное состояние,

обеспечивающее оптимальную производительность и безопас-

ность работы технологической установки до следующего оче-

редного планового ремонта.

Текущий ремонт установки может выполняться без простоя

основных агрегатов, если позволяют условия производства.

Средним ремонтом называется вид планового ремонта,

при котором заменой и восстановлением изношенных деталей

оборудованию и аппаратуре возвращается исправное состояние,

обеспечивающее оптимальную производительность и безопас-

ность работы агрегата до следующего среднего или капитально-

го ремонта.

При среднем ремонте заменяют изношенные детали, срок

службы которых равен межремонтному периоду (или меньше

его) или периоду между двумя средними ремонтами.

Капитальным ремонтом называется наибольший по

объему вид ремонта, при котором восстановлением или заменой

отдельных аппаратов и машин или изношенных основных частей

возвращается их первоначальное исправное состояние, обеспечи-

вающее нормальную производительность, безопасность и срок

службы.

ПРИМЕРНОЕ СОДЕРЖАНИЕ РАБОТ ПО ВИДАМ РЕМОНТА

Колонны стабилизационные

Текущий ремонт. Очистка от кокса нижней части ко-

лонны и каскадных тарелок. Частичная смена шпилек, колпач-

ков и желобов (до 10%). Смена прокладок под люками и во

фланцевых соединениях.

Капитальный ремонт. Работы текущего ремонта.

Очистка тарелок и стен аппарата от кокса и пирофорных соеди-

нений. Очистка и заварка трещин в сварных швах. Смена кол-

пачков и желобов (до 50 %) при полной разборке и сборке до

10 % тарелок. Ремонт тарелок, смена сливных стаканов, сегмен-

тов, гребенок, траверс, кронштейнов, переточных труб. Смена

полос внутренней облицовки стен. Смена обечаек.

230

Теплообменники кожухотрубчатые

Текущий ремонт. Внутренняя и наружная очистка тру-

бок, подвальцовка трубок, глушение трубок пробками. Смета

прокладок под плавающей головкой, колпаком и распредели-

тельной коробкой, опрессовка.

Капитальный ремонт. Работы текущего ремонта. Сме-

на трубного пучка, вальцовка всех трубок, ремонт корпуса, сме-

на перегородок и распределительной коробки, опрессовка, ре-

монт теплоизоляции.

Теплообменники типа «труба в трубе»

Текущий ремонт. Очистка внутренних труб, смена про-

кладок под калачами и двойниками, раздельная опрессовка

внутренних и наружных труб.

Капитальный ремонт. Работы текущего ремонта. Сме-

на коллекторов труб до 10%, двойников и калачей до 50%,

раздельная опрессовка, ремонт изоляции.

Емкости, сепараторы, мерники, резервуары,

дегидраторы, отстойники

Текущий ремонт. Очистка днища, змеевиков и корпуса

от осадков и продуктов коррозии. Подварка змеевиков. Смена

уровнемерных стекол. Ремонт замерных приспособлений. Заме-

на арматуры.

Капитальный ремонт. Работы текущего ремонта. Сме-

на отдельных труб или целых змеевиков в емкостях с паровым

подогревом. Полная или частичная смена днища, крыши или

стенок. Покрытие антикоррозийным материалом. Подварка и

смена штуцера. Ремонт торкретпокрытия, замена перегородок.

Ремонт или замена арматуры и контрольно-регулирующих при-

боров. Испытание на прочность и плотность. Окраска.

Насосы центробежные

Текущий ремонт. Очистка и промывка деталей. Провер-

ка плотности креплений стыков, секций. Проверка и подтяжка

или набивка сальников. Проверка осевого разбега и свободного

вращения вала, ремонт подшипников. Проверка пальцев соеди-

нительной муфты, приемного клапана, ремонт торцевого уплот-

нения, центровка насоса и привода, ревизия системы масляного

уплотнения насоса. Опробование насоса.

Средний ремонт. Работы текущего ремонта. Кроме то-

го, зачистка рисок и забоин на разгрузочном и упорном дисках,

на шайбе разгрузочного диска, на цилиндрических поверхностях

вкладышей и корпусов подшипников. Смена стопорных колец,

защитных втулок, уплотнительных колец секций, маслоотбойных

колец, промежуточных колец, шпонок, заливка, расточка и шаб-

ровка подшипников скольжения или замена подшипников каче-

ния. Проверка ротора на вибрацию и шлифовка защитных вту-

лок, разгрузочного диска и втулок подшипников. Притирка сег-

ментов. Смена шарикоподшипников и разъемных промежуточ-

ных подшипников.

Капитальный ремонт. Работы среднего ремонта. Сме-

на рабочих колес и вала насоса, регулировочного диска, на-

правляющих аппаратов, соединительной муфты, центровочных

штифтов, шпонок внутреннего корпуса, стяжных болтов, устано-

вочных шпилек, грундбуксы, фонаря, шабровка секций, балан-

сировка ротора, смена валика и направляющей втулки масло-

касоса. Обкатка, испытание, окраска корпуса.

ПОРЯДОК РЕМОНТА ОБОРУДОВАНИЯ ОСНОВНЫХ ВИДОВ

Ремонт теплообменной аппаратуры

Теплообменная аппаратура составляет более 30 % от общего

количества аппаратуры установок комплексной подготовки неф-

ти. Наиболее распространенными являются кожухотрубчатые

теплообменники.

Признаками неисправности теплообменного аппарата могут

быть следующие.

1. Значительное ухудшение теплообмена между двумя жид-

костями, которое определяется по разности температуры нагре-

ваемой или охлаждаемой жидкости, измеряемой на входе и на

выходе из аппарата при постоянстве потока.

2. Уменьшение пропускной способности аппарата даже при

повышенном давлении проходящей через него жидкости вслед-

ствие засорения (коксования и накипи) трубного пучка или

межтрубного пространства, что обычно сопровождается ухудше-

шением теплообмена.

3. Попадание одной жидкости в другую из трубного пучка в

межтрубное пространство или наоборот (в зависимости от дав-

ления), определяемое по качеству нефтепродукта, проходящего

через теплообменник с меньшим давлением.

Причинами неисправности являются: засорение трубного

пучка и межтрубного пространства отложениями кокса и наки-

пи; сквозная коррозия отдельных труб пучка, внутренних стенок

и патрубков корпуса; нарушение уплотнения фланцевых и резь-

бовых соединений вследствие слабой затяжки шпилек или бол-

тов.

При ремонте любого теплообменного аппарата необходимо

освободить его от продукта и отсоединить входящие и выходя-

щие трубопроводы, разобрать, очистить от грязи, кокса или на-

кипи, выявить неисправные детали и узлы, удалить или отклю-

чить их, частично или полностью заменить новыми, собрать ап-

парат, проверить соединения на плотность, подтянуть крепеж-

ные шпильки и болты.

232

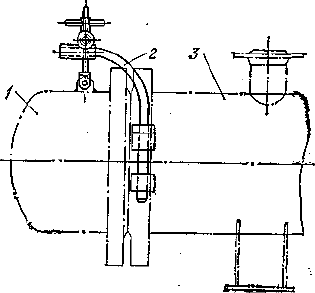

Рис. 95. Постоянный поворотный

кронштейн для снятия колпака и

плавающей головки:

/ — крышка теплообменника; 2 — поворот-

ный кронштейн; 3 — корпус теплооб-

менника

Разборка теплообменников

Когда требуется тщательная проверка, продолжительная

чистка или замена дефектных деталей, необходимо производить

полную разборку теплообменника с вытаскиванием трубного

пучка.

В целях ускорения и облегчения разборки рекомендуется

пользоваться гайковертами.

Для подвешивания и снятия крышки камеры и колпака при-

меняют постоянные поворотные кронштейны, приваренные к

корпусу теплообменника (рис. 95), или стационарные краны-

укосины с монорельсами, на которые подвешиваются тали или

тельфер.

Чистка теплообменников

- Применяются следующие способы чистки теплообменников.

1. Физико-химические, выполняемые без вскрытия и разбор-

ки теплообменников прокачкой через загрязненное пространст-

во определенных химических реагентов.

К этому способу относятся процессы горячей и холодной про-

мывки, растворения, химического разложения, кипячения и вы-

плавления загрязнений.

2. Гидравлические способы чистки при помощи струи пара,

воды или различных смесей (например, воды и песка) с разбор-

кой теплообменников. Эти способы имеют пока ограниченное

применение, несмотря на сравнительно малую трудоемкость та-

кой чистки.

3. Механические способы чистки, проводимые при' помощи

приводных или ручных инструментов, разрушающих затвердев-

шие загрязнения, с разборкой теплообменников.

Эти способы наиболее трудоемки, но в некоторых случаях

представляют единственный способ удаления прочных, твердых

и химически инертных загрязнений.

16-шз

233

Накипь образуется чаще всего в холодильниках и конден-

саторах. Наличие слоя накипи на наружной или внутренней по-

верхности труб значительно ухудшает охлаждение. Практически

считается, что накипь толщиной 1 мм уменьшает охлаждающий

эффект холодильника на 10—12 %, а накипь толщиной 10 мм —

на 55—60%. Снять накипь можно физико-химическим спосо-

бом, т. е. промывкой раствором соляной кислоты с ингибитором

коррозии, или механическим способом, т. е. сверлением с пода-

чей воды при помощи специального приспособления.

Отложения солей и смол в подогревателях нефти обез-

воживающих установок, теплообменниках сырой нефти удаляют

промывкой растворителем (керосином) и горячей водой.

Установка пробок на дефектных трубках

теплообменников и их замена

Обнаруженные при опрессовке пропуски через стенки трубок

(вследствие трещин, коррозии и разрывов) устраняются выклю-

чением дефектных трубок при помощи конических пробок (за-

глушек), забиваемых молотком с обоих концов.

Количество заглушаемых трубок должно быть не более 15 %

установленных трубок в каждом потоке пучка. После установки

пробок при гидравлическом испытании по их окружности не

должно быть течи..

Замена трубок производится в пучке, извлеченном из корпу-

са теплообменника.

Ремонт стабилизационных колонн

Стабилизационная колонна представляет собой вертикаль-

ный цилиндрический аппарат, внутри которого имеются та-

релки.

Ректификационные колонны следует ремонтировать следую-

щим образом:

пропарить колонну;

отключить ее от трубопроводов с установкой заглушек;

промыть водой;

открыть все люки, начиная сверху;

разобрать тарелки;

очистить тарелки;

очистить тарелки и сливные стаканы от кокса и грязи;

очистить нижнюю часть колонны;

проверить внутреннюю часть колонны, штуцеров и толщину

стенки колонны;

сменить изношенные штуцеры;

собрать тарелки с заменой изношенных деталей и закрыть

люки;

отремонтировать изоляцию;

отремонтировать этажерки и маршевые лестницы;

окрасить колонну и металлоконструкции.

234

Колонну пропаривают и промывают водой во всех случаях,

когда необходимо выполнять ремонтные работы внутри. Про-

паркой и промывкой удаляют легковоспламеняющиеся газооб-

разные и жидкие нефтепродукты, которые остались в аппарату-

ре после остановки.

Отключение аппарата от трубопроводов с установкой заглу-

шек проводится для того, чтобы исключить возможность попа-

дания нефтепродукта в аппарат во время ремонта. Заглушки по

размерам прокладки вырубают из листовой стали и устанавли-

вают между фланцем штуцера и запорным устройством. За-

глушки должны иметь выступающие хвостовики.

При установке заглушек и.открывании люков надо соблю-

дать правила техники безопасности.

Открывают люки по разрешению начальника установки или

старшего оператора, т. е. лиц, ответственных за подготовку обо-

рудования к ремонту.

Обычно к ремонтным работам внутри аппаратуры приступа-

ют после получения удовлетворительных данных анализа воз-

духа.

Для ускорения ремонта во время пропарки с каждого люка

удаляют большинство шпилек (оставляют 3—4 шпильки), кре-

пящих крышку.

После разрешения на открытие аппарата удаляют остальные

шпильки.

Люки открывают постепенно, начиная с верхнего. Если одно-

временно открыть нижний и верхний люки, поток воздуха при

смешении его с горячими нефтяными газами, оставшимися в ко-

лонке, может вызвать хлопок и вспышку.

Для болтовых соединений диаметром до 32 мм применяют

гайковерты, а в труднодоступных местах — обычные или спе-

циальные слесарные ключи. Не поддающиеся отвинчиванию

гайки срубают пневматическими молотками или срезают автоге-

ном.

Дефектные и сомнительные прокладки удаляют и заменяют

новыми.

Ремонт трубопроводов

Одной из наиболее распространенных работ при ремонте

оборудования установок подготовки нефти является ремонт тру-

бопроводов.

При текущем ремонте технологических установок устраняют-

ся дефекты, замеченные во время эксплуатации. Трубопроводы,

которые в процессе работы установки закоксовываются или

подвергаются коррозии, обязательно проверяются и очищаются.

При капитальном ремонте проверке и ремонту подвергается

большинство продукте- и паропроводов. В объем ремонтных ра-

бот по трубопроводам входит:

16*

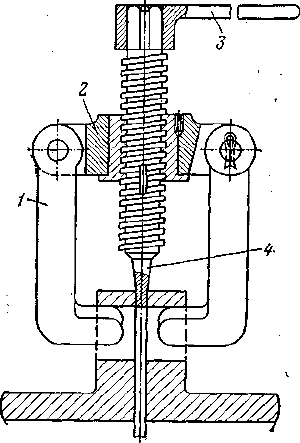

Рис. 96. Приспособление для раз-

движки фланцев:

/ — рычаги; 2 — поперечина; 3 — ключ;

4 — распорный клин

il) проверка и ремонт всех

опор и подвесок;

2) устранение утечки во

фланцевых соединениях, об-

тяжка фланцев, смена про-

кладок (при необходимости

смена шпилек);

3) проверка положения

компенсаторов;

4) проверка сальников ар-

матуры;

5) проверка герметичности

арматуры;

6) замена изношенных тру-

бопроводов.

Ремонт фланцевых соединений. При эксплуатации

трубопроводов фланцевые соединения иногда пропускают жид-

кость или газ (чаще всего на трубопроводах, по которым транс-

портируется жидкость или газ с высокой температурой).

Пропуск жидкости или газа во фланцевых соединениях объ-

ясняется тем, что при прогреве трубопровода температура не-

изолированных фланцев растет быстрее температуры крепеж-

ных деталей.

Неодинаковое температурное расширение фланцев и шпилек

приводит к дополнительным усилиям, в результате чего про-

кладки дают осадку, а соединение пропускает жидкость или газ.

Обтяжка фланцев для металлических прокладок обычно ве-

дется вкруговую (на фланцевых соединениях с мягкой проклад-

кой гайки затягиваются крестообразно), причем шпильки флан-

цевого соединения затягивают в несколько приемов.

Замена прокладок. Прежде чем установить прокладку,

ее тщательно осматривают; не допускаются к установке про-

кладки со следами излома, пор и трещин.

Паронитовые прокладки выпускаются специальными завода-

ми. Если отсутствуют стандартные прокладки, их вырубают зу-

билом или вырезают при помощи специальных приспособлений.

Чтобы развести фланцы для смены прокладок, применяют

зубило или клин. Однако этот способ часто приводит к повреж-

дению зеркала фланца, поэтому для развода фланцев пользуют-

ся специальным приспособлением (рис. 96).

Ремонт крепежных деталей. Подготовка крепежных

деталей производится с учетом работы данного трубопровода,

т. е. с учетом температуры среды и давления.

236

Устанавливаемые крепежные детали не должны иметь зади-

ров, заусенцев и срывов резьбы.

Гайка, надетая на резьбу шпильки, не должна иметь слаби-

ны (качаний) и должна навертываться на всю резьбу вручную

с небольшим усилием. Торцы гаек должны быть' обработаны по

2-му классу точности и перпендикулярны к оси резьбы. Кривиз- .

на шпильки может быть допущена не более 0,001 от ее длины.

Иногда бывает, что у шпилек или болтов гайка не навинчивает-

ся на всю резьбу вручную; такое крепление должно быть ис-

правлено прогонкой резьбы. Загрязненные болты и гайки пред-

варительно промывают в керосине и очищают. Прогонка резьбы

производится только метчиком; прогонять резьбу гайками или

болтами запрещается. Причем резьбу надо прогонять до послед-

ней нитки, а для смазки обязательно применять мыльную воду.

Как указывалось ранее, крепление шпилек выполняется кресто-

образно.

СДАЧА И ПРИЕМКА ОБОРУДОВАНИЯ.^ РЕМОНТА

Передача оборудования в ремонт и приемка после ремонта

проводятся согласно приемо-сдаточному акту.

За срок и качество ремонта отвечает начальник ремонтного

цеха (если ремонт проводился силами ремонтного цеха) или

старший механик цеха (если ремонт проводился силами цеха

подготовки нефти).

За проведение противопожарных мероприятий во время ре-

монта отвечает начальник цеха (установки).

Результаты проведения ремонтов и сведения о состоянии

оборудования и аппаратов заносятся механиком в карту ремон-

та, паспорт или журнал, которые хранятся в цехах.

Приемка оборудования из ремонта проводится специальной

комиссией, назначенной приказом по предприятию. В состав ко-

миссии должны включаться представители технологической

службы, службы главного механика, главного энергетика, тех-

ники безопасности, профсоюзной организации.

Комиссия проверяет соответствие объемов выполненных ра-

бот дефектному акту, который составляется перед сдачей обо-

рудования или установки в ремонт. Проверяется исполнитель-

ная документация (акты сварочных работ, сертификаты исполь-

зованных при ремонте материалов, правильность заполнения ре-

монтных журналов, результаты гидравлических испытаний

и т. п.).

При положительном решении комиссии разрешается ввод

оборудования в эксплуатацию.

Перед пуском оборудования в работу после ремонта снима-

ются заглушки, которыми аппарат отключался от действующих

коммуникаций. Правильность снятия заглушек проверяет на-

чальник установки.

После заполнения оборудования нефтью или другим продук-

том внимательно проверяются на плотность все фланцевые со-

единения.

Если аппарат, вводимый из ремонта, работает в среде с по-

вышенной температурой, то скорость повышения в нем темпера-

туры должна соответствовать технологическому регламенту.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Расскажите о правилах безопасной эксплуатации сосудов,

работающих под давлением. Когда проводится техническое

освидетельствование сосудов?

2. Как проводится пуск, обслуживание и остановка насосов?

Назовите основные неисправности при работе центробежных

насосов.

3. Как проводится пуск, обслуживание и остановка поршне-

вых компрессоров?

4. Как ведется обслуживание резервуарных парков? Расска-

жите о порядке и сроках эксплуатационных осмотров основного

оборудования резервуаров.

5. Что такое выбраковка оборудования? Назовите виды из-

носа оборудования.

6. Какие методы проверки состояния оборудования вы

знаете?

7. Как ведется проверка состояния печей, нефтеаппаратуры,

трубопроводов?

8. Какие виды ремонтов оборудования вы знаете?

9. Назовите порядок ремонта теплообменников, колонн, тру-

бопроводов.

10. Назовите порядок сдачи оборудования в ремонт и прием-

ки его из ремонта.

Глава 9. ЭКОНОМИЧЕСКАЯ

ЭФФЕКТИВНОСТЬ ПОДГОТОВКИ НЕФТИ

НАРОДНОХОЗЯЙСТВЕННОЕ ЗНАЧЕНИЕ ПРОБЛЕМЫ

ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПОДГОТОВКИ

НЕФТИ

Решающим фактором ускорения темпов развития народного

хозяйства становится всемерное повышение эффективности об-

щественного производства — главного источника дальнейшего

роста производства и повышения жизненного уровня народа.

Выявление резервов и разработка более совершенных методов

238

решения конкретных производственных проблем в этих усло-

виях—основная задача экономической науки.

Подготовка нефти — важное звено нефтяной промышленно-

сти в которое входят сепарация нефтегазовой смеси, обезвожи-

вание, обессоливание, стабилизация нефти, основная цель ко-

то

р

ЫХ

' — доведение добываемой нефти до товарных кондиций,

обеспечение рационального транспортирования и подготовка

нефти для последующей переработки и использования в народ-

ном хозяйстве.

Каждый из этих производственных процессов имеет свое на-

значение, правильное определение которого необходимо и важ-

но для разработки методов оценки эффективности и планирова-

ния производства.

Сепарация нефтегазовой смеси проводится для обеспечения

рационального сбора, хранения, транспортирования"и последую-

щей подготовки и использования нефти и газа. Обезвоживание

нефти проводится с целью сокращения затрат при ее транспор-

тировании и последующей подготовке. В процессе обезвожива-

ния вместе с водой из нефти удаляется наибольшая часть (95—

99 %) хлористых солей. Однако под обессоливанием понимается

такой технологический процесс, который осуществляется спе-

циально для удаления солей из нефти, присутствие которых за-

трудняет ее дальнейшую переработку. Обезвоживание и обессо-

ливание— необходимые меры, без которых нельзя эффективно

перерабатывать нефть, так как поступление на технологические

установки нефтеперерабатывающих заводов необессоленных

нефтей вызывает значительные осложнения. Наличие хлористых

солей при повышенных температурах приводит к образованию

хлористого водорода и интенсивной коррозии аппаратуры. От-

кладываясь на внутренней поверхности нефтеаппаратуры, соли

резко ухудшают технологические показатели процессов, сокра-

щают межремонтный период работы установок.

Промысловая стабилизация нефти осуществляется для пред-

отвращения потерь легких углеводородов при сборе, хранении и

транспортировании нефти и увеличения ресурсов углеводород-

ного сырья.

Легкие углеводороды в нефти повышают упругость ее паров,

.затрудняют ее переработку. Однако эти углеводороды могут вы-

деляться естественным путем при атмосферном давлении в не-

герметичных емкостях. После такой естественной стабилизации

нефть может перерабатываться без дополнительной дегазации.

Но в этом случае будет потеряна часть легких фракций нефти,

представляющих ценное сырье. Таким образом, основная цель

осуществления стабилизации нефти на промыслах — уменьше-

ние потерь легких углеводородов при ее транспортировании и

хранении.

Несмотря на различное назначение каждого производствен-

ного процесса подготовки нефти и газа, в целом они имеют сле-

дующие общие характерные особенности, которые должны учи-

239

тываться при решении вопросов улучшения организации и по-

вышения их экономической эффективности.

1. Процессы подготовки нефти и газа занимают определен-

ное промежуточное положение среди основных процессов добы-

чи и переработки этих продуктов. С одной стороны, здесь завер-

шается процесс добычи нефти (обезвоживание, обессоливание),

с другой, начинается их частичная переработка (стабилизация).

Известно, что из недр на поверхность извлекается, как правило,

не нефть и газ в отдельности, а газоводонефтяная смесь. Нефть

и газ получаются после сепарации этой смеси и отделения воды

от нефти. Таким образом, здесь завершается добыча нефти и га-

за. Кроме того, при подготовке из них частично выделяются но-

вые продукты, имеющие самостоятельное значение и использо-

вание (конденсат, продукты стабилизации нефти и отбензини-

вания газа). Из нефти выделяются наиболее легкие углеводо-

роды.

Эта особенность имеет важное практическое значение, так

как она обусловливает благоприятные возможности комбиниро-

вания процесса подготовки с основными процессами добычи и

переработки, а также сбора и транспортирования нефти и газа.

Особенно возросла возможность повышения эффективности под-

готовки нефти за счет ее комбинирования с процессом добычи

и транспортирования в связи с использованием новых химиче-

ских реагентов.

2. Многоотраслевой характер процессов подготовки нефти и

газа. В зависимости от конкретных условий добычи, транспорти-

рования и переработки нефти и газа их полную или частичную

подготовку можно организовать в составе предприятий различ-

ных отраслей нефтяной и газовой промышленности.

Как правило, процессы обезвоживания осуществляются пред-

приятиями нефтяной промышленности. Наряду с этим некото-

рые нефтеперерабатывающие заводы, особенно размещенные

вблизи районов добычи нефти, также производят ее обезвожи-

вание. Основная часть хлористых солей удаляется из нефти на

промыслах на установках по обессоливанию. Однако оконча-

тельное обессоливание обычно проводится на нефтеперерабаты-

вающих заводах.

Несмотря на то что эти процессы организационно не объеди-

няются в составе отдельной отрасли, их многоотраслевой харак-

тер обусловливает необходимость унификации методов экономи-

ческого анализа и оценки эффективности этих процессов с на-

роднохозяйственных позиций.

2. Зависимость эффективности производства от качества под-

готовки нефти и газа.

При рассмотрении проблемы повышения качества продукции

в нефтедобывающей промышленности необходимо различать

природное качество нефти, которое характеризуется содержа-

нием отдельных составляющих компонентов (светлых, масля-

ных и других фракций, серы, парафина и т. д.), и качество неф-

240

ти, создаваемое в процессе подготовки, характеризующееся со-

держанием вредных примесей (вода, соли, механические приме-

си) и другими параметрами. Здесь рассматривается качество

нефти, достигаемое на нефтепромысловых производственных

комплексах.

При подготовке нефти количество продукции уменьшается за

счет технологических потерь процессов, но при этом изменяется

качество обрабатываемого сырья. Качественные различия под-

готовки нефти и газа на промыслах приводят к определенным

техническим и экономическим изменениям в системе транспор-

тирования, на нефтеперерабатывающих и даже нефтехимиче-

ских предприятиях. Так, снижение содержания воды в постав-

ляемой промыслами нефти способствует повышению пропускной

способности нефтепроводов и снижению затрат на перекачку

нефти. С учетом качества сырья, вырабатываемого на нефтеста-

билизационных установках нефтяной промышленности, должны

строиться газофракционирующие и другие установки нефтехи-

мических предприятий.

Качество подготовки нефти — решающий фактор, опреде-

ляющий уровень затрат на ее подготовку. Издержки производ-

ства на подготовку нефти находятся в прямой зависимости от

качества подготовки нефти по данному процессу и в обратной

зависимости по другим смежным процессам. Например, обезво-

живание нефти с остаточным содержанием воды до 5 % по не-

которым сортам нефтей может осуществляться без особых за-

трат, а дальнейшее снижение содержания воды требует приме-

нения специальных реагентов, подогрева нефти и т. д. Однако

при транспортировании нефти повышенное содержание воды

снижает пропускную способность трубопроводов и увеличивает

энергетические затраты. Аналогичное соотношение качества под-

готовки нефти и уровня затрат наблюдается и по другим про-

цессам.

Таким образом, нужно такое оптимальное сочетание качест-

венных показателей подготовки нефти по отдельным процессам,

которое обеспечивает общественно необходимое качество под-

готовки нефти при минимальных издержках производства по

всему комплексу процессов. При этом здесь имеются в виду не

все затраты по этим процессам, а только та их часть, которая

изменяется в зависимости от качества подготовки нефти.

Общественные потребности на продукцию повышенного ка-

чества систематически возрастают и опережают рост реальных

возможностей для их удовлетворения. Производство продукции

повышенного качества требует больших материальных и трудо-

вых затрат. Удовлетворение этих потребностей не может осу-

ществляться при безграничном повышении качества, так как не-

обходимые для этого ресурсы и затраты труда бывают ограни-

ченными даже в пределах технических возможностей. Наряду

с этим повышение качества подготовки сырья в одних процес-

сах приводит к снижению издержек производства в других