Иванец В.Н., Крохалев А.А. и др. Процессы и аппараты пищевых производств. Часть 1

Подождите немного. Документ загружается.

120

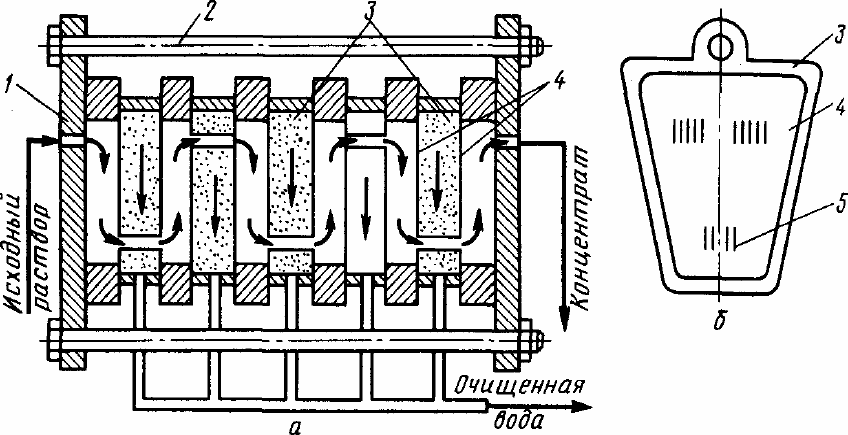

Аппарат типа «фильтр-пресс», по конструкции напоминающий фильтр

для обычного фильтрования, является наиболее простым мембранным аппа-

ратом.

Рис.2.79. Мембранный фильтр-пресс (а) и «подложка» (б):

1 — плита; 2 — стяжной болт; 3 — «подложка»; 4 — мембрана; 5 — отверстие

Основой этой конструкции (рис.2.79.) является фильтрующий элемент,

состоящий из двух мембран, уложенных по обе стороны листов «подложки»,

изготовленных из пористого материала, например полимерного. Листы «под-

ложки» имеют отверстия для прохода жидкости. Эти листы расположены на

расстоянии от 0,5 до 5 мм, образуя межмембранное пространство для разде-

ляемого раствора. Пакет фильтрующих элементов зажимается между двумя

плитами и стягивается болтами. Фильтруемый раствор последовательно про-

ходит через все фильтрующие элементы и концентрируется. Концентрат и

фильтрат непрерывно удаляются из аппарата.

Аппараты подобного типа применяются в установках для выделения

белков из подсырной сыворотки, а также для ультрафильтрации обезжирен-

ного молока и творожной сыворотки.

Производительность аппарата по сыворотке составляет 5,0— 6,8 м

3

/ч,

по концентрату—0,16—0,3 м

3

/ч.

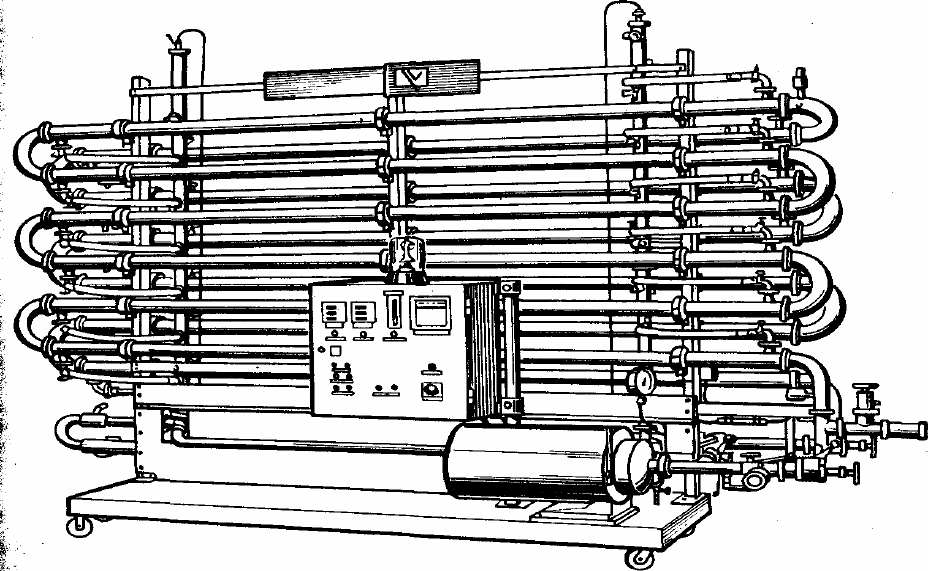

Аппарат с цилиндрическими фильтрующими элементами собирается из

отдельных цилиндрических фильтрующих модулей (рис.2.80.).

Цилиндрический фильтрующий элемент представляет собой сменный

узел, собранный из полупроницаемой мембраны и дренажного каркаса. Дре-

нажный каркас состоит из трубы и пористой «подложки», исключающей вдав-

ливание мембраны в дренажные каналы трубы.

Цилиндрические фильтрующие элементы изготавливаются трех типов: с

расположением мембраны на внутренней поверхности дренажного каркаса,

на внешней и с комбинированным расположением мембраны.

121

Рис.2.80. Мембранный аппарат с цилиндрическими

фильтрующими элементами

Аппарат с цилиндрическими фильтрующими элементами с мембраной,

расположенной на внутренней поверхности дренажного каркаса, имеет сле-

дующие преимущества: малую материалоемкость из-за отсутствия напорного

корпуса, небольшое гидравлическое сопротивление, возможность механиче-

ской очистки фильтрующих элементов от осадка без разборки, надежность

конструкции.

Недостатками этой конструкции являются низкая удельная рабочая пло-

щадь поверхности фильтрации мембран, высокие требования к сборке эле-

ментов.

Конструкции фильтрующих элементов с наружным расположением

мембраны имеют большую удельную рабочую площадь поверхности фильт-

рации. Однако они более металлоемки и не позволяют осуществлять механи-

ческую очистку фильтрующих элементов.

Цилиндрические фильтрующие элементы с комбинированным располо-

жением мембран имеют примерно в 2 раза большую удельную рабочую пло-

щадь поверхности фильтрации, чем описанные. Однако такие конструкции

обладают значительно большими гидравлическими сопротивлениями из-за

большой длины каналов для отвода фильтрата.

Ультрафильтрационные установки с цилиндрическими фильтрующими

элементами широко применяются для осветления фруктовых соков. От сока

отделяются все вещества, вызывающие помутнение сока, как, например, про-

теин, крахмал, пектин, дубильные вещества большой молекулярной массы,

частицы целлюлозы и другие вещества. В осветленном соке содержатся все

вещества в натуральном составе.

122

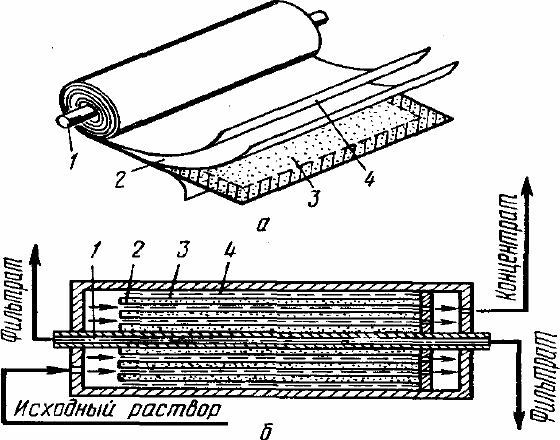

Рис.2.81. Рулонный фильтрующий элемент

(а) и аппарат заряженный такими

элементами (б): 1—труба; 2 — мембрана;

3

—

«подложка»;

4

-

сетка

-

сепаратор

Аппараты с рулонными фильтрующими элементами выполняются в

виде трубы, в которую последовательно вставлено несколько (плотность упа-

ковки мембран составляет 300— 800 м

2

/м

3

) рулонных фильтрующих элемен-

тов (рис.2.81.а.) Каждый элемент состоит и: накрученного на отводящую трубу

пакета из двух мембран и «подложки». Для создания межмембранного про-

странства между мембранами устанавливается сетка-сепаратор.

Исходный раствор дви-

жется по межмембранным ка-

налам в продольном направле-

нии [рис.2.81.б.), а фильтрат по

спиральному дренажному слою

поступает в трубу и выводится

из аппарата.

Увеличение рабочей

площади мембран в этих аппа-

ратах повышает плотность упа-

ковки, а также снижает стои-

мость изготовления. Увеличе-

ние площади мембран может

достигаться за счет увеличения

длины и ширины навиваемого

пакета. Однако ширина пакета

лимитируется размерами

мембран и дренажного слоя.

Максимальная ширина пакета

достигает 900 мм. Длина

пакета ограничивается

гидравлическим сопротивлением дренажного слоя потоку фильтрата и обыч-

но не превышает 2 м.

Контрольные вопросы

1. В чем сущность процессов обратного осмоса и ультрафильтрации? Каковы

общность и различие этих процессов?

2. Для каких целей применяются обратный осмос и ультрафильтрация в пи-

щевой технологии?

3. Какой процесс лежит в основе обратного осмоса? Что является движущей

силой процессов обратного осмоса и ультрафильтрации?

4. Чем принципиально отличается ультрафильтрация от обычного фильтро-

вания?

5. Какие мембраны используются в процессах обратного осмоса и ультра-

фильтрации? Какими свойствами должны обладать мембраны?

6. Какие конструкции аппаратов для проведения процессов обратного осмоса

и ультрафильтрации применяются в пищевых производствах?

123

Литература

1. Касаткин А.Г. Основные процессы и аппараты химической технологии. -

М.: Химия, 1973. - 784 с.

2. Стабников В.Н. Процессы и аппараты пищевых производств. - М.: Пище-

вая промышленность, 1976. - 663 с.

3. Кавецкий Г.Д., Королев А.В. Процессы и аппараты пищевых производств. -

М.: Агропромиздат, 1991. – 432 с.

4. Романков П.Г. и др. Процессы и аппараты химической промышленности. -

Л.: Химия, 1989. - 559 с.

5. Большаков В.А., Попов В.Н. Гидравлика. Общий курс. – К.: Выща шк., 1989.

– 215 с.

6. Башта Т.М., Руднев С.С., Некрасов Б.Б. и др. Гидравлика, гидромашины и

гидроприводы. – М.: Машиностроение, 1982. – 423 с.

7. Плановский А.Н., Николаев П.И. Процессы и аппараты химической и неф-

техимической технологии. - М.: Химия, 1987, 495 с.

8. Дытнерский Ю.И. Обратный осмос и ультрафильтрация. – М.: Химия, 1978.

–352 С.

9. Липатов Н.Н., Марьин В.А., Фетисов Е.А. Мембранные методы разделения

молока и молочных продуктов. – М.: Пищевая промышленность, 1976 –

169 с.

10. Иванец В.Н., Зайцев В.Н. Аппараты с перемешивающими устройствами,

КемТИПП, Кемерово, 1994.

11. Иванец В.Н. Процессы и аппараты пищевых производств / Гидромехани-

ческие и тепловые процессы/. Конспект лекций, КемТИПП, Кемерово, 1995,

128 с.

124

ОГЛАВЛЕНИЕ

1 .Содержание и задачи курса «Процессы и аппараты

пищевых производств»

. . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . .

3

1.1. Возникновение и развитие курса ПАПП

. . . . . . . . . . . . … … …

3

1.2. Классификация ос

новных процессов

. . . . . . . . . … … … … … …

4

1 .3. Общие принципы анализа и расчета ПАПП

. . . . . . … … … … … .

6

1 .4. Расчет аппаратов периодического и непрерывного действия . . . ………

8

1 .5. Применение метода моделирования для

исследования и расчета ПАПП .

.

. . . . . . . .

. . . . . . . . .

. . . . .

9

1.5.1. Методы моделирования

. . . . . . .

. . . . . . . . .

. . . . . . . .

9

1 .5.2. Теоремы подобия .

. . . . . . . . .

. . . . . . . . .

. . . . . .

11

2. Гидромеханические процессы .

. . . . . . . . . . .

. . . . . . . . .

. . . . .

14

2.1 .Основы пр

икладной гидравлики

. . . . . . . . . .

. . . . . . . . .

. .

14

Жидкость. Основные физические свойства.

. . .

. . . . . . . . .

. . … .

14

Понятие об идеальной жидкости .

. . . . . . . .

. . . . . . . . .

. … … .

17

2.1.1. Гидростатика .

. . . . . . . . . . .

. . . . . . . . .

. . . . … … … .

17

Гидрост

атическое давление.

. . . . . . . . . .

. . . . . . . . .

. … … …

17

Свойства гидростатического давления. .

. . . . . .

. . . . . . . . .

… . .

18

Дифференциальные уравнения равновесия

идеальной жидкости (уравнения Эйлера).

. . .

. . . . . . . . .

. . … …

18

Основное уравнение гидростатик

и. .

. . . .

. . . . . . . . .

. . . . . … .

19

Закон Паскаля.

. . . . . . . . . . . . . . . .

. . . . . . . . .

. … … … …

21

Сила давления жидкости на плоские стенки. .

. .

. . . . . . . . .

. . . .

21

Сила давления жидкости на криволинейные поверхности.

. . . . . . . . .

.

23

Закон Архимеда. .

. . . . . . .

. . . . .

. . . . . . . . .

. . . . … … … .

25

Относительный покой жидкости

. . . . . . .

. . . . . . . . .

. . . … … .

25

2.1.2. Гидродинамика.

. . . . . . . . . . . . .

. . . . . . . . .

… … … …

27

Виды движения жидкости.

. . . . . . . . . . . . . .

. . . . . . . … … …

27

Основные характеристики движения жид костей. .

. . . . . . . . . . . … .

27

Гидравлические элементы потока

. . . . . . . . . . . . . . . . . . … …

29

Режимы движения жид кости.

. . . . . . . . . . . . .

. . . . . . . … … …

30

Уравнение неразрывности потока. .

. . . . . . . . . .

. . . . . . . … …

32

Дифференциальные уравнения движения идеальной

жидкости (уравнения Эйлера). .

. . . . . . . . . . . .

. . . . . . . … … .

33

Уравнение Бернулли для струйки идеальной жидкости. . ……………….. .

34

Геометрический и энергетический смысл уравнения

Бернулли для струйки идеальной жидкости. .

. . . . . . .

. . .

. . . . . .

З5

Уравнение Бернулли для струйки реальной жидкости. . . ………………….

38

Уравнение Бернулли для потока реальной жидкости. ……

. . . . . . . . .

39

Виды гидравлических сопротивлений. .

. . . . . . . . .

. . . . . . . … . .

40

Ламинарный режим. .

. . . . . . .

. . . . . . . . .

. . . . . . . … … … .

40

Основное уравнение равномерного движения. .

. . . . .

. . . . . . . … .

40

Потери напора по длине и распределение скоростей

по живому сечению при ламинарном режиме в условиях

установившегося движения. .

. . . . . .

. . . . . . . . .

. . . . . …

… …

42

Турбулентный режим движения.

. . . . . . . . .

. . . . . . . . .

. … … .

44

Касательные напряжения в турбулентном потоке. . .

. . . . . . . . .

…

46

125

Понятие о гидравлически гладких и гидравлически

шероховатых трубах. . ……………………………………………………………

47

По

тери напора по длине при турбулентном равномерном

установившемся движении жидкости. .

. . . . . . . . … … … … … …

48

Потери напора в местных сопротивлениях .

. . … … … … … … . .

50

Сложение потерь напора…………………………………………………………..

51

Истечение жидкости че

рез отверстия и насадки.

. . . . … … … … …

51

Истечение при переменном напоре,

. . .

. . . . . … … … … … … .

54

Истечение через насадки . ………………………………………………………

55

2.1.3. Насосы.

. . . . … … … … … … … … … … … … … … …

57

Определение и классификация насосов. .

. . . . . . . … … … … … …

57

Основные параметры работы насосов.

. . . . . . . .

………………………

58

Насосная установка. Напор насоса.

. . . . . . . . … … … … … … … .

58

высота всасывания насоса.

. . . . … … … … … … … … … … … … . .

60

Центробежные насосы.

. . . . . . . … … … … … … … … … … … . .

60

Рабочие характеристики на

соса.

. . . . . . . . . … … … … … … … . .

62

Работа центробежного насоса на сеть.

. . . . . . . … … … … … … …

62

Расширение области применения центробежного насоса. . …………….

63

Осевые насосы.

. . . . . . . . . . . . … … … … … … … … … … . .

64

Эрлифты.

. . . . . . . . . . . . . . … … … … … … … … … … … .

64

Порш

невые насосы.

. . . . .

. . . . . . . . . … … … … … … … … …

65

Характеристики поршневых насосов.

. . .

. . . . . … … … … … … … .

65

Индикаторные диаграммы.

. . . . .

. . . . . . . … … … … … … … .

66

Плунжерные насосы,

. . . .

. . . . . . . . . . … … … … … … … … … .

66

Монтежю (монжус; .

. . . . . . . . . . . . . . … …

… … … … … … …

66

Шестеренчатые насосы.

. . .

. . . . . . . . . … … … … … … … … .

67

Роторно

-

пластинчатые (шиберные) насосы

. . . . . . . … … … … … .

67

2.2. Разделение неоднородных систем

. . . . . . .

. . . . … … … … … .

68

2.2.1. Разделение жидких систем

. . . . . . . . . . … … … … … … …

69

Мат

ериальный баланс процесса разделения

. . .

. . … … … … … …

69

Эффект разделения. . .

. . . . . . . . . . . . … … … … … … … …

70

2.2.1 .1 . Осаждение в гравитационном поле (отстаивание) . ,……………

70

Расчет отстойникоа

. . . . . . . . . . . . . . . . . . … … … … … … … . .

72

Конструкции отс

тойников.

. . . . . . . . . . . . . . . . … … … … … … …

73

2.2.1.2. Фильтрование. . .

. . . . . . . . . . . . . … … … … … … … .

76

Типы фильтрационных процессов …………………………………………

76

Основные закономерности фильтрования.

. . . . . . . … … … … … …

77

Уравнение фильтрования пр

и постоянной скорости

процесса.

. . . . . . . . . . . . . . . . . . . . . . . … … … … … … … … .

79

Основные типы фильтрационных аппаратов.

. . . . . . … … … … … …

79

Интенсификация работы фильтров.

. . . . . . . … … … … … … … … .

84

2.2.1.3. Центрифугирование. .

. . . . . . . … … … … … … … … …

85

Основные за

кономерности осаждения в центробежном поле…………….

86

Процессы в фильтрующих центрифугах

. . . … … … … … … … … …

88

Расчет непрерывнодействующих фильтрующих центрифуг. .

89

Конструкции отстойных и фильтрующих центрифуг. . . …..………….

91

2.2.2.Разд

еление неоднородных газовых систем. . ………………………..

100

2.2.2.1 . Аппараты для пылеулавливания . …………………………………

100

126

2.2.2.2. Аппараты сухой механической очистки газов

. . … … … … …

101

2.2.2.3. Мокрая очистка газов

. . . . . . . . . . . … … … … … … … .

104

2.2.2.4. Электрическая очистка газов (электрофильтры) . ………………

106

2.2.2.5. Выбор пылеулавливающего оборудования

. . . … … … … …

107

2.3. Перемешивание в жидких средах

. . . . . .

. . . . . … … … … … …

107

Способы перемешивания

. . . . . . . . . . . . . . … … … … … … …

108

Эфф

ективность и интенсивность перемешивания.

. . . . … … … … .

108

2. 3.1. Конструкции механических мешалок. . .

. . . . … … … … … .

109

2.3.2. Меры предупреждающие образование воронки,

. . … … … … .

110

2.3.3. Затраты энергии на перемешивание ньютоновских

жидко

стей.

. . . . . . . . . . . . . . . . . . … … … … … … … … …

111

2.4. Обратный осмос и ультрафильтрация

. . . . . … … … .

114

Общие сведения

. . . . . . . . . . . . . . . . . . . … … … … … … …

114

2.4.1 . Теоретические основы разделения ультрафильтрацией…………

115

2.4.2. Устройство мембранных аппара

тов.

. . . . . . . … … … … …

119

Список литературы

. . . . . . . . . . . . . . . . . . . . … … … … … … … . .

123

Оглавление.

. . . . . . . . . . . . . . . . . . . . . . . . … … … … … … … …

124

127

Иванец В.Н., Крохалев А.А., Бакин И.А.., Потапов А.Н.

ПРОЦЕССЫ И АППАРАТЫ ПИЩЕВЫХ ПРОИЗВОДСТВ

конспект лекций по курсу ПАПП Часть 1.

для студентов заочного факультета

Редактор Л.Г. Барашкова

Художественый редактор Л.П. Токарева

Корректор Т.М. Устьянцева

Лицензия № 020524 от 02. 06. 97 г.

Подписано в печать . . г. Формат 60х84/16.

Отпечатано на ризографе.

Уч.-изд. л. 8. Тираж экз. Цена руб. Заказ № .

Кемеровский технологический институт

пищевой промышленности.

650060, г. Кемерово, 60, б-р Строителей, 47.

Отпечатано в лаборатории множительной техники КемТИППа,

650010, г. Кемерово, 10, ул. Красноармейская, 52.