Игнатьев В.Г., Самойлов А.И. Монтаж, эксплуатация и ремонт холодильного оборудования

Подождите немного. Документ загружается.

пластины, заделанные в бетон фун-

дамента в виде тонких рисок, очер-

ченных кругами белой или красной

краски.

При разметке в вертикальной

плоскости определяют высоту фун-

даментов и размещения оборудо-

вания относительно пола. Для от-

счета высоты служат высотные от-

метки. Высотная отметка (репер)

представляет собой стальной винт,

заделанный в бетон фундамента.

Верхняя сферическая часть репера

соответствует проектной высоте фун-

дамента.

Разметочный инструмент. Для вы-

полнения разметочных работ при-

меняют мерные и контрольные линей-

ки, отвесы, уровни, нивелиры, чер-

тилки. Уровни применяют слесарные,

монтажно-рамные и гидростатичес-

кие.

Слесарный уровень

(рис. 5) состоит из корпуса 2 и герме-

тичной стеклянной ампулы /, запол-

ненной спиртом, с пузырьком возду-

ха внутри. Ампула размещается в

корпусе таким образом, чтобы при

горизонтальном положении корпуса

пузырек воздуха находился в сред-

нем участке ампулы. При разметоч-

ных работах применяют уровни II

группы (цена деления шкалы 0,1 мм

на 1 м) и III группы (0,2 мм на 1 м).

Промышленностью выпускаются

слесарные уровни с постоянным

и регулируемым положением ам-

пулы. В регулируемых уровнях по-

ложение ампулы изменяется с по-

мощью микрометрического винта.

Это позволяет проверять уклоны ве-

личиной 1 мм и более на 1 м длины.

Монтажно-рамные

1

у р о в -

н и (рис. 6) Позволяют выверять

одновременно и горизонтальные и

i

Рис. 6. Монтажно-ремонтный уровень:

/ — ампула; 2 — корпус

вертикальные плоскости, так как

в уровне предусмотрены две ам-

пулы, расположенные в двух вза-

имно перпендикулярных плоскостях.

Гидростатические уров-

н и (рис. 7) состоят из двух мерных

цилиндров / (со шкалами) и резино-

вой трубки 2 для соединения цилинд-

ров между собой. Такие уровни

позволяют переносить высотные от-

метки в соседние помещения, если

невозможно сделать отверстие в сте-

не. При переносе высотных отме-

ток мерные цилиндры располагают

на уровне высотных отметок и за-

мечают по градуировке высоту жид-

кости в них. В помещении, куда

Рис. 5.' Слесарный уровень:

/ — ампула; 2 — корпус

Рис. 7. Гидростатический уровень:

/ — градуированный стеклянный цилиндр;

резиновая трубка

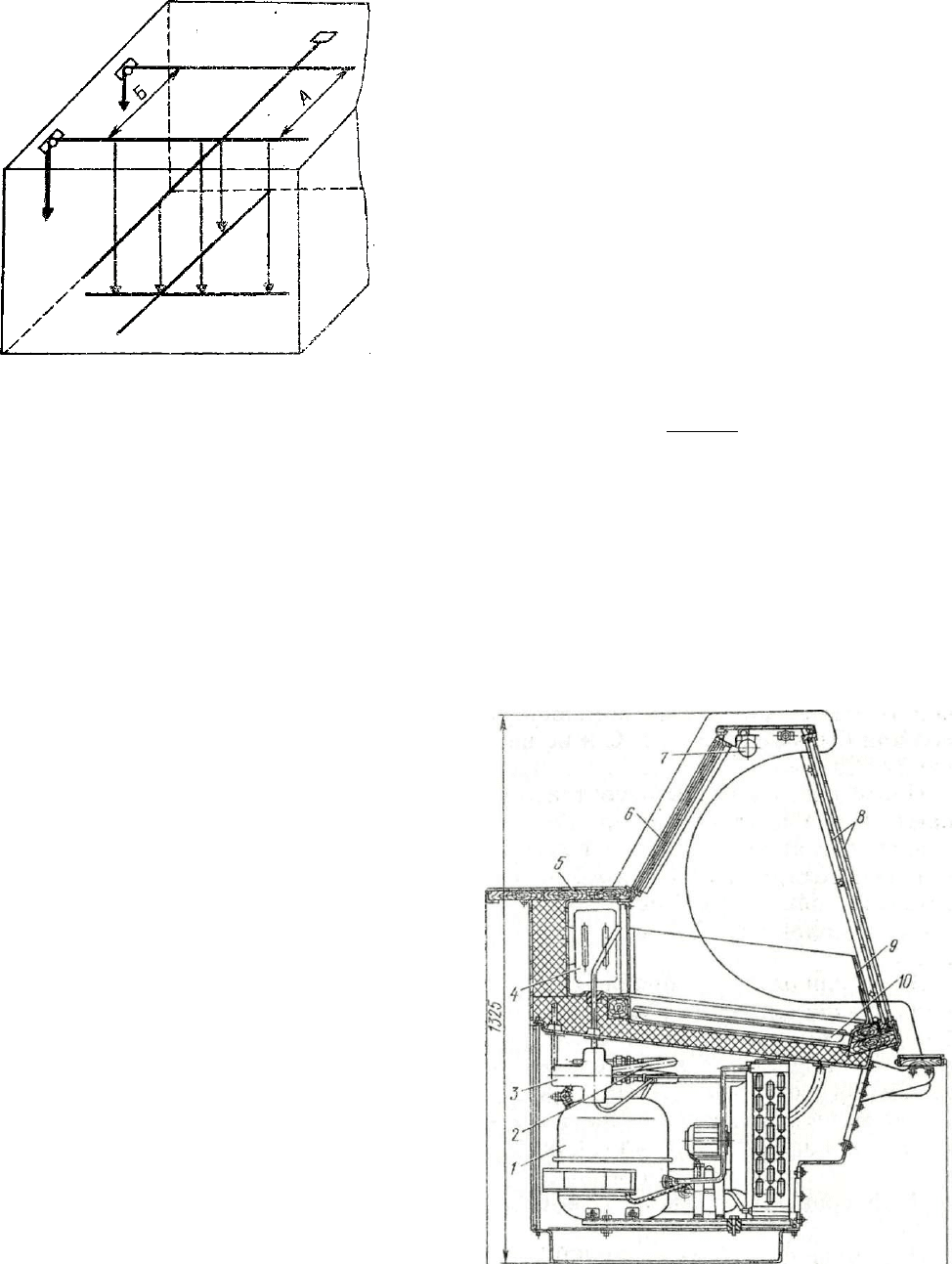

Рис. 8. Схема проверки монтажных

осей

переносят высотные отметки, уровни

устанавливают так, чтобы высота

жидкости в них соответствовала

ранее отмеченной.

Выполнение разметочных работ.

Разметочные работы начинают с оп-

ределения положения монтажных

осей. Проекции монтажных осей

переносят на строительные конструк-

ции.

Для определения положения мон-

тажных осей с помощью измери-

тельного инструмента (стальной ру-

летки или линейки) откладывают по

проекту расстояния от поверхностей

оборудования или строительных

осей. Один конец натягиваемой ни-

ти или проволоки закрепляют не-

подвижно на скобе, а второй про-

пускают через ролик, закрепленный

на противоположной стене. Натя-

жение обеспечивают с помощью

груза, масса которого равна 60—

70 % от разрывного усилия про-

волоки. *

В зависимости от проекта и осо-

бенностей оборудования в одном

помещении может быть несколько

монтажных осей. Их размещают го-

ризонтально в одной плоскости на

150—200 мм выше рабочей зоны мон-

тируемого оборудования. Такое рас-

положение монтажных осей позволя-

ет переносить их проекции на фун-

даменты при выполнении монтажных

работ. При необходимости парал-

лельность осей проверяют выве-

ренной рейкой или стальной лен-

той: расстояния Л и Б (см. рис. 8)

должны быть равны.

В том случае, если агрегаты по-

ступают на сборку в виде отдель-

ных узлов, с помощью монтажных

осей выполняют и проверочные опе-

рации (например, проверяют парал-

лельность осей компрессора и элек-

тродвигателя) .

§ 5. МОНТАЖ ХОЛОДИЛЬНЫХ

УСТАНОВОК ПРОИЗВОДИТЕЛЬНОСТЬЮ

ДО 4 кВт

Хшю^хшшш произвел

дителы-юетыо до 4 jkBt в предприя-

т]?ях"горговли и общественного пи-

тания применяют для охлаждения

витрин, прилавков, сборно-разбор-

ных холодильных камер.

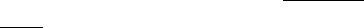

Прилавки, витрины, при-

меняемые в торговле и обществен-

ном питании, имеют в основном встро-

енное холодильное оборудование

(рис. 9) и поставляются с завода

1100

Рис. 9. Разрез прилавка-витрины «Пинг-

вин-В»:

/ — холодильный агрегат; 2 — теплообменник;

3 — терморегулпрующий вентиль; 4 — испаритель

витрины; 5 — стол продавца; 6 — раздвижные

дверцы; 7 — люминесцентная лампа; 8 — стекло

витрины; 9 ----- стеклянный щиток; 10 — противень

для продуктов

полностью готовыми к эксплуатации.

Оборудование распаковывают в

присутствии представителя ремонт-

но-монтажного комбината. После

распаковки оборудования проверя-

ют комплектность поставки и прово-

дят технический осмотр. При этом

устанавливают, нет ли поломок, вмя-

тин и других дефектов, не повреж-

дены ли трубки. Кроме того, прове-

ряют надежность крепления холо-

дильного агрегата, электропанели,

шлангов для слива конденсата, тер-

морегулятора, состояние дверных

запоров, резинового уплотнителя

дверей, выключателей, плотность

прилегания термочувствительных

патронов ТРВ и термореле, герме-

тичность холодильной системы.

Прилавки и витрины размещают

в сухом, хорошо проветриваемом

помещении объемом не менее 15 м

3

на один прилавок (витрину) в месте,

защищенном от прямых солнечных

лучей, и на расстоянии 1,5 м от

отопительных и нагревательных уст-

ройств. Температура в помещении

должна быть не менее 12 °С и не вы-

ше 32 °С.

Прилавки (витрины) устанавли-

вают горизонтально. Для обеспе-

чения нормального притока воздуха

к конденсатору холодильного агре-

гата расстояние от стены до прилав-

ка (витрины) должно быть не ме-

нее 1 м.

Электропроводку прокладывают

ниже уровня пола в стальных тру-

бах. После подключения к сети про-

веряют правильность направления

вращения вентилятора (по стрелке

на кожухе); открывают всасываю-

щий и жидкостной вентиль и вклю-

чают агрегат нажатием кнопки

«ПУСК» автоматического выключа-

теля.

Нормальную работу холодильного

агрегата характеризуют следующие

признаки: холодильный агрегат ра-

ботает без резких шумов и виб-

раций, испаритель покрыт тонким

слоем инея; всасывающая трубка

холодная, но не покрыта инеем; ма-

шина работает циклично (без частых

включений и выключений); нет утеч-

ки хладона, нет искрения в элек-

троаппаратуре; после выхода на ре-

жим (50 мин после включения)

устанавливается температура, ука-

занная в паспорте прилавка (витри-

ны) . Сдача прилавка (витрины) в эк-

сплуатацию оформляется актом, ко-

торый подписывается представите-

лем ремонтно-монтажного комбина-

та и администрацией предприятия.

Для охлаждения сборно^разбор-

ных холодильнь1х_камер и некото-

рых охлаждаемых прилавков (на-

пример, ПХН-2-2, ПХС-2-2) приме-

няют выносные холодильные

агрегаты.

В объем поставки холодильных ма-

шин входит холодильный агрегат,

батарея, комплект красно-медных

трубок для монтажа.

Компрессорно-конденсаторные аг-

регаты размещают в сухом поме-

щении с температурой не ниже 5°

и не выше 40 °С. Помещение распо-

лагается на том же этаже, что и

охлаждаемое, или ниже него. Распо-

лагать холодильный агрегат выше

камеры нежелательно, так как при

этом затрудняется циркуляция масла

в системе.

Компрессорно-конденсаторные аг-

регаты с водяным охлаждением раз-

решается устанавливать в произ-

водственных помещениях объемом

не менее 1 м

3

на каждые 0,5 кг

хладона-12, содержащегося в маши-

не, или 0,35 кг хладона-22. Агрегаты

с воздушным охлаждением конден-

саторов размещают в помещениях

объемом 20 м

3

на каждые 1000 Вт

холодопроизводительности или в по-

мещении, оборудованном приточно-

вытяжной вентиляцией производи-

тельностью 800 м

3

/ч на каждые

1000 Вт холодопроизводительности

всех установленных в помещении

агрегатов.

Помещения, где находятся комп-

рессорно-конденсаторные агрегаты

(особенно подвальные), оборудуют

приточно-вытяжной вентиляцией,

обеспечивающей удаление паров

хладона в случае его утечки из

машины. Запрещается устанавли-

вать агрегаты в производственных

15

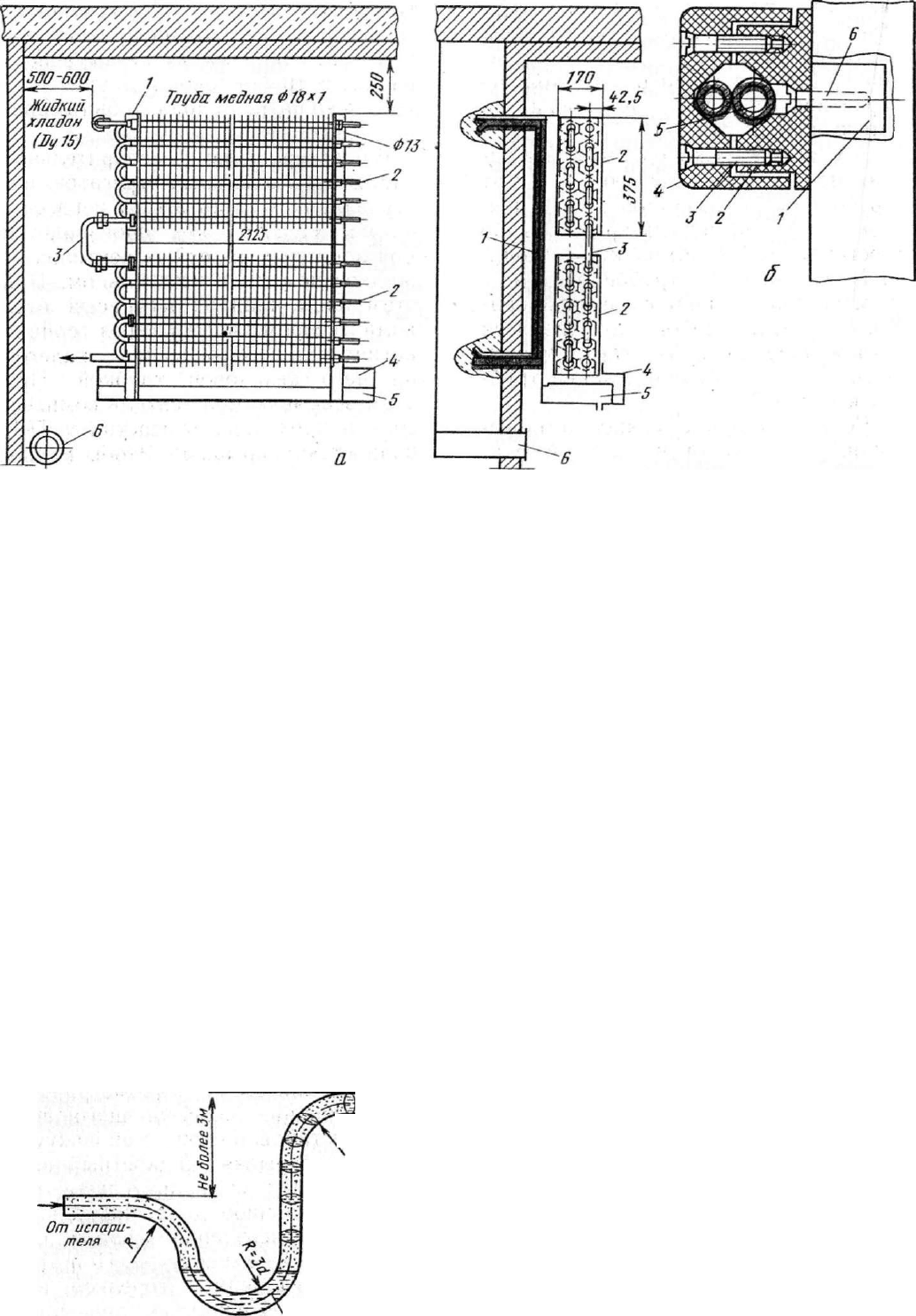

Рис. 10. Схема монтажа хладоновых батарей и трубопроводов:

а — батарей: / — кронштейн у батарей; 2 — батарея; 3 — «калач» у батарей; 4—кронштейн у поддона;

5 — поддон с отводной трубкой; 6 — гильза в стене для трубопроводов; б — трубопроводов: / — деревянная

пробка в стене; 2 — основная колодка; 3 — винт; 4 — крышка колодки; 5 — трубки медные; 6 — винт в пробке

помещениях, где используется обо-

рудование с открытым пламенем.

Холодильные машины с воздуш-

ным охлаждением конденсатора рас-

полагают от стены на расстоянии

не менее 300 мм; при этом с дру-

гих трех сторон должен быть обес-

печен проход шириной не менее 1 м.

Компрессорный агрегат ставят на

фундамент, проверяют его горизон-

тальность, фиксируют положение

фундаментных болтов и заливают

гнезда бетоном.

У конденсаторов с водяным ох-

лаждением монтируют трубопрово-

ды для подвода воды с запорным

и Соленоидным вентилями и .термо-

метровой гильзой. Диаметр трубо-

К компрес-

-Я сору

Иасло

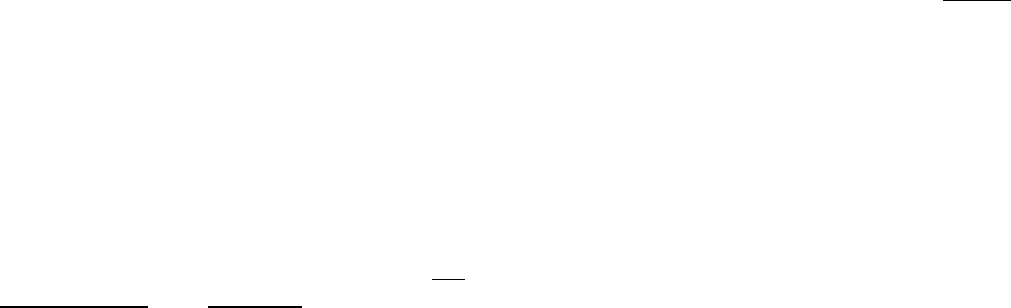

Рис. 11. Маслоподъемная петля

провода, отводящего воду из кон-

денсатора, принимают на один раз-

мер больше диаметра трубопровода,

подающего воду на конденсатор. На

сливном трубопроводе устанавли-

вают термометровую гильзу и ворон-

ку для контроля за сливом воды из

конденсатора.

Хладоновые батареи мон-

тируют в камерах по проекту. В об-

щем случае батареи располагают

в верхней части стены по две, одна

под другой. Батареи закрепляют на

кронштейнах (рис. 10).

Хладоновые воздухоох-

ладители монтируют на кронш-

тейнах на расстоянии 200—250 мм

от стены, чтобы обеспечить воз-

можность прокладки электропровод-

ки к электродвигателю вентилятора.

Жидкостные трубопроводы мож-

но располагать в любом направ-

лении, а газовые (всасывающие) —

горизонтально, с уклоном в сторону

движения хладона к компрессору.

Если необходимо расположить тру-

бопровод так, чтобы хладон двигал-

ся вверх, то следует монтировать

маслоподъемные петли (рис. 11),

причем высота подъема не долж-

14

на быть более 3 м. Если потре-

буется подъем выше 3 м, то необ-

ходимо монтировать вторую петлю,

но следует учитывать, что холодо-

производительность установки от

этого понижается.

В хладоновых холодильных маши-

нах производительностью до 4 кВт

трубопроводы выполняют в основ-

ном из красно-медных труб, обычно

поставляемых в комплекте с маши-

ной. Соединение трубопроводов с

компрессором, аппаратами, прибора-

ми и между собой производится

с помощью накидных гаек, прижи-

мающих отбортованный конец труб-

ки к штуцеру.

Если расстояние между компрес-

сорным агрегатом и камерой ока-

жется таким, что трубок, поставляе-

мых с агрегатом, не хватает, то

разрешается добавлять до 50 % труб

того же размера и качества. Перед

применением новые трубы отжигают,

промывают бензином и высушивают

при 120 °С в течение 24 ч.

При необходимости концы трубок

соединяют пайкой с применением

припоя Пср-45 с флюсом 209 или

с помощью медно-фосфорного при-

поя МФ-3.

Если агрегаты устанавливают на

виброизоляционных фундаментах, то

вблизи компрессора обязательно пре-

дусматривают компенсаторы хладо-

новых трубопроводов — всасываю-

щего и жидкостного. Компенсаторы

изготовляют в виде 2—3 витков тру-

бопровода в горизонтальной плос-

кости с уклоном по направлению

движения хладона в них.

Т е р м о р е г у л и р у ю щ и е вен-

тили рекомендуется располагать

в камерах. При этом термочувст-

вительный патрон должен быть при-

креплен к всасывающему трубо-

проводу после испарительных ба-

тарей, на расстоянии не более чем

1,5 м от корпуса терморегулирую-

щего вентиля. Допускается распо-

ложение терморегулирующего вен-

тиля и за пределами камер, но

при этом необходимо изолировать

место крепления термочувствитель-

ного патрона и трубку между вен-

тилем и камерой. Термочувстви-

тельный патрон можно прикреплять

и к вертикальным участкам всасы-

вающего трубопровода; в этом слу-

чае конец патрона должен быть обра-

щен книзу.

Вакуумирование испарительной

t

системьГхолодильных агрегатов, по-

ступаюпттТх" на~монтаж заря же н -

ными хладоном, производится

при закрытых запорных вентилях —

жидкостном и нагнетательном. При

этом пары хладона выбрасываются

компрессором наружу через тройник

нагнетательного вентиля с надетой

на него резиновой трубкой. При

этом всасывающий вентиль компрес-

сора и проходные отверстия у ТРВ

полностью открывают. Чтобы масло,

содержащееся в удаляемом воздухе,

не разбрызгивалось и не загряз-

няло машину и помещение, свобод-

ный конец резиновой трубки поме-

щают в стеклянную банку. Если во

время вакуумирования системы через

резиновую трубку будет выходить

воздух, это будет свидетельствовать

о неплотности вакуумируемой систе-

мы. Неплотности устраняют, уплот-

няя все соединения до тех пор, пока

не прекратится выход воздуха из ре-

зиновой трубки.

После отсасывания воздуха в те-

чение 30 мин открывают на 2—3

с жидкостный вентиль агрегата и

продувают систему парами хладона,

перепускаемыми из конденсатора,

вновь вакуумируют систему в тече-

ние 30 мин, еще на 2—3 с откры-

вают жидкостный вентиль и про-

дувают систему парами хладона.

Вакуумирование прекращают, рези-

новую трубку со штуцера нагне-

тательного вентиля снимают, а на

этот тройник ставят манометр.

На тройник всасывающего вен-

тиля устанавливают мановакуум-

метр и, открывая жидкостный вен-

тиль, создают в испарительной си-

стеме избыточное давление, равное

давлению насыщенных паров при

окружающей температуре. При этом

давлении галоидной горелкой или

галоидным течеискателем проверяют

герметичность всех соединений. В

15

местах, где обнаруживают утечки

хладона, подтягивают накидные гай-

ки и заменяют прокладки. Эти опе-

рации проводят только после отса-

сывания хладона из системы до

избыточного давления 0,01 —

0,02 МПа. После устранения не-

плотностей в соединениях вновь соз-

дают давление в системе, повторно

проверяют соединения и продувают

систему парами хладона.

~ Некоторые холодильные агрегаты

поступают на монтаж не заря-

женными хладоном. В этом

случае их заполняют хладоном

при монтаже. Перед вакуумирова-

нием этих агрегатов к тройнику

всасывающего вентиля подсоеди-

няют баллон с хладоном, уста-

новленный вентилем вверх. Вакууми-

рование осуществляют при откры-

тых всасывающем и жидкостном

вентилях и закрытом нагнетатель-

ном вентиле с надетой на него

резиновой трубкой. При достиже-

нии в системе остаточного дав-

ления 40—100 Па закрывают вса-

сывающий вентиль, приоткрывают

вентиль на баллоне с хладоном и

продувают компрессор парами хла-

дона. С тройника нагнетательного

вентиля снимают резиновую трубку,

штуцер закрывают заглушкой, а на-

гнетательный вентиль - открывают.

Открывают вентиль баллона и пе-

репускают хладон во всю систему,

создавая избыточное давление

0,05 МПа. Отпустив накидную гайку

на штуцере всасывающего вентиля,

продувают систему. Продувку по-

вторяют два-три раза. Затем вновь

проверяют герметичность соединений

и оставляют систему под давлением

на сутки. Система считается про-

веренной на герметичность и го-

товой к заполнению хладоном, если

ни в одном из соединений не обна-

ружены утечки и давление не снизи-

лось за время испытания.

Систему заполняют хладоном че-

рез всасывающий вентиль. Баллон

устанавливают вентилем вниз и с по-

мощью медной трубки• присоеди-

няют вентиль баллона к одному шту-

церу всасывающего запорного вен-

тиля, а мановакуумметр — к друго-

му. На тройнике нагнетательного

вентиля устанавливают манометр.

Испарительную систему заполняют

хладоном через цеолитовый осуши-

тель при неработающем компрес-

соре. После того как в испаритель-

ной системе установится избыточ-

ное давление 0,4 МПа при зарядке

хладоном-12 и 0,6 МПа при заряд-

ке хладоном-22, вентиль на баллоне

закрывают и включают компрессор

в работу на отсос паров из испари-

тельной системы; при этом все венти-

ли машины открывают, кроме запор-

ного жидкостного вентиля у реси-

вера.

При снижении избыточного давле-

ния паров в испарителе до нуля

останавливают компрессор и, откры-

вая вентиль на баллоне, добавляют

в испаритель следующую дозу хла-

дона. Зарядку системы хладоном

производят за два-три раза. При

этом следует подавать воду в кожу-

хотрубные конденсаторы или вклю-

чать вентилятор у секционных кон-

денсаторов воздушного охлаждения.

Количество заряжаемого хладона

должно строго соответствовать коли-

честву, указанному в инструкциях.

По правилам охраны труда зарядку

следует проводить в защитных оч-

ках. После заполнения системы хла-

доном приступают к пусконаладоч-

ным работам. Обеспечивают подачу

на конденсаторы воды или воздуха

и пускают компрессор в работу при

полностью открытых запорных вен-

тилях компрессора, ресивера и при

частично открытых ТРВ. После до-

стижения проектных температур в

камерах настраивают приборы авто-

матики (реле давления, температу-

ры и др.). Требуемые параметры на

приборах выставляют в зависимости

от применяемого холодильного аген-

та и температуры в охлаждаемом

объекте и приступают к пробной ра-

боте холодильной установки.

В первые минуты и часы работы

установки следят за тем, чтобы уро-

вень масла в компрессоре был не

ниже 2/3 высоты смотрового стекла

(нормальный уровень). Если уровень

16

масла снижается, то останавливают

компрессор и выясняют причину

остановки.

Если испарительная система вклю-

чает большое количество испарите-

лей, разрешается дополнительно за-

рядить компрессор небольшим коли-

чеством сухого масла (половина

дозы зарядки), проверенного в лабо-

ратории и хранящегося в герме-

тичном сосуде.

Дополнительную зарядку компрес-

сора маслом проводят через от-

верстие с пробкой в картере при

закрытых всасывающем и нагнета-

тельном вентилях компрессора после

снижения давления паров в картере

до 0,01 МПа.

При монтаже и испытании уста-

новок могут быть обнаружены не-

исправности и неполадки в работе

машин. В пусковой период основ-

ными неполадками являются засоре-

ние фильтров (терморегулирующего

вентиля, жидкостного и грязевого

на всасывающей стороне), замерза-

ние влаги в терморегулирующем вен-

тиле и утечка хладона.

При устранении неполадок при-

ходится вскрывать систему для

замены фильтров, установки осу-

шителя и пр. При этом во всех слу-

чаях давление на вскрываемых уча-

стках должно быть снижено до

0,01—0,02 МПа, а сам вскрываемый

участок должен быть перекрыт с двух

сторон. Вместо засоренного фильт-

ра немедленно устанавливают но-

вый. Если требуется промыть фильтр,

открытые трубки на это время

должны быть заглушены пробка-

ми. Участки трубопроводов и аппа-

раты, температура которых ниже

температуры окружающей среды,

нельзя вскрывать, так как на них

немедленно будет конденсировать-

ся и выпадать влага из воздуха.

Все места разъемов тщательно

вытирают.

После устранения всех неполадок,

обеспечения возврата масла и устра-

нения замерзания влаги приступают

к предварительному регулированию

приборов автоматики. Окончатель-

ное регулирование проводят при

обеспечении проектного режима ра-

боты установки и проектных тем-

ператур в камерах.

§ 6. МОНТАЖ УСТАНОВОК

ПРОИЗВОДИТЕЛЬНОСТЬЮ 4—20 КВт

Технические условия на поставку

оборудования. Холодильные машины

производительностью от 4 до 20 кВт

поставляются заводами

:

лтзТотовите-

лями в виде компрессорно-конден-

саторного и испарительно-регули-

рующего агрегатов со щитами управ-

ления и сигнализации в полностью

собранном виде. Внутренние полости

машин и аппаратов после промыв-

ки и осушки испытывают на гер-

метичность и заполняют сухим инерт-

ным газом. Поставляют агрегаты

с закрытыми запорными вентиля-

ми и запломбированными штуце-

рами.

После прибытия оборудования на

место монтажа проверяют его комп-

лектность, состояние, наличие за-

пасных частей, инструмента и сопро-

водительной документации. Затем

все части машины очищают от на-

ружной защитной смазки. Агрегаты

устанавливают на фундаменты, вы-

веряют по уровню или отвесу и

закрепляют болтами. Навешивают и

закрепляют охлаждающие приборы

(батареи и воздухоохладители). Ус-

танавливают и закрепляют вспо-

могательные аппараты, приборы ав-

томатики и прочее оборудование,

поставляемое отдельно. Изготовля-

ют, подгоняют по месту и монти-

руют жидкостные, газовые, мано-

метровые и вспомогательные трубо-

проводы. Устанавливают щиты уп-

равления и сигнализации. Монти-

руют электропровод к компрессору.

Подключают к щитам приборы авто-

матики.

При монтаже холодильных уста-

новок с разветвленной системой

непосредственного охлаждения ка-

мер необходимо учитывать высокую

текучесть хладонов и поэтому сборку

(сварку) всех соединений произво-

дить строго по техническим усло-

виям.

17

По окончании монтажа систему ис-

пытывают на плотность. Хладоновую

систему проверяют на плотность из-

быточным давлением, вакуумирова-

нием и хладоном.

Испытание на плотность избы-

точным давлением. Эти испытания

проводят азотом или сухим возду-

хом (осушенным до температуры

точки росы — 50 °С). Перед испы-

таниями снимают предохранитель-

ные клапаны и на их место ставят

заглушки. Затем открывают запор-

ные вентили, в том числе и соленоид-

ные, снимают крышки с конденса-

торов и испарителей. Баллоны под-

ключают к системе через редук-

тор.

Испытания начинают с заполне-

ния системы азотом (воздухом) до

давления 1 МПа. Систему выдержи-

вают при этом давлении и прове-

ряют, нет ли утечек газа через не-

плотности. Если обнаружены круп-

ные утечки (слышен характерный

звук выходящего газа), заполнение

системы азотом прекращают, сбра-

сывают давление, устраняют неис-

правность и вновь заполняют систе-

му азотом, постепенно повышая дав-

ление до 1 МПа.

Для контроля утечек сварные,

штуцерные, ниппельные, фланцевые

соединения и трубные решетки об-

мыливают. Место течи отмечают ме-

лом. После завершения осмотра

сбрасывают давление. Для устране-

ния течи подтягивают гайки, заме-

няют прокладки, делают перебор-

товку концов медных труб, подварку

сварных швов, подвальцовку труб.

Применять чеканку для устранения

утечек в сварных швах запрещает-

ся. После устранения неисправно-

стей испытания и осмотр повторяют.

При отсутствии видимых утечек

систему оставляют под давлением

на 24 ч. Контрольную отметку дав-

ления производят через 6 ч. В по-

следующие 18 ч падения давления

не допускается (за исключением из-

менения давления, связанного с из-

менением температуры окружающей

среды). При удовлетворительных ре-

зультатах испытания на плотность

сбрасывают давление и систему под-

вергают испытаниям на вакуумную

плотность.

Испытание на вакуумную плот-

ность. Такие испытания проводят

вакуумированием системы вакуум-

насосом до остаточного давления

1,3 кПа. После этого продолжают

вакуумирование системы еще в тече-

ние 3—4 ч для испарения и удале-

ния водяных паров. Систему остав-

ляют под вакуумом на 24 ч. Дав

:

ление за это время не должно

повыситься более чем на 1,3 КПа.

Если давление все же повысится бо-

лее чем на 1,3 кПа, то повторяют

c

jf*'

t4

испытания на плотность, устраняют

tyffi*-

утечки и вновь проводят испытания

на вакуумную плотность. После

завершения испытаний на вакуумную

плотность проводят испытания на

плотность хладоном.

Испытание на плотность хладо-

ном. Эти испытания проводят, за-

полняя систему газообразным хла-

доном от баллона, установленного

вентилем вверх. Температура в по-

мещении должна быть не ниже 15—-

20 °С. Заполнение системы продол-

жают до тех пор, пока давление

в ней не повысится до 0,3 МПа.

По окончании заполнения системы

баллон отсоединяют, перекрыв соот-

ветствующие вентили.

Все соединения, сальники, сварные

швы, предохранительные клапаны и

вентили проверяют на отсутствие

утечек хладона с помощью галлоид-

ных ламп или электронных течеис-

кателей. При обнаружении неплот-

ностей в соединениях разрешается

лишь незначительное подтягивание

болтов или накидных гаек и саль-

ников в целях устранения течи.

Если устранить течь хладона под

давлением невозможно, то сбрасы-

вают давление из предварительно

отключенного вентилями участка си-

стемы, а если это невозможно, то

откачивают хладон до атмосферно-

го давления в баллоны. После устра-

нения течи цикл испытаний повто-

ряют. Систему выдерживают под

давлением хладона в течение 24 ч.

Во все время испытаний контролиру-

18

ют давление хладона в системе и тем-

пературу окружающей среды. Паде-

ние давления не допускается, за

исключением изменения давления,

вызванного понижением темпера-

туры окружающей среды. После про-

верки на герметичность систему

холодильной установки заправляют

маслом и хладоном.

Заправка маслом и хладоном. Ко-

личество масла и хладона, заправ-

ляемого в систему холодильной уста-

новки, указано в инструкции заво-

да-изготовителя или в проекте на

холодильную установку.

Масло заправляют в систему через

испаритель, предварительно отва-

куумированный. Вакуумирование

осуществляют следующим образом:

открывают всасывающий и нагне-

тательный вентили компрессора,

закрывают жидкостный вентиль на

конденсаторе и отсасывают хладон

из испарителя до тех пор, пока

в нем не установится давление ниже

атмосферного. Заправку маслом осу-

ществляют через манометровый (или

грязеспускной) вентиль испарителя.

Маслозаправочный трубопровод

опускают под уровень масла и при

заправке следят за тем, чтобы при

опорожнении емкости с маслом или

ее смене не произошло подсоса воз-

духа в систему.

Зарядку системы хладонами про-

водят из баллонов. При давлении

в системе ниже 0,30 МПа зарядку

системы начинают паром хладона от

баллонов, установленных вентилем

вверх. При давлении в испаритель-

ной системе выше 0,35 МПа зарядку

осуществляют жидким хладоном из

баллонов, установленных вентилем

вниз. При зарядке системы баллоны

устанавливают на специальной под-

ставке на платформу весов.

В тот момент, когда давление в си-

стеме становится выше 0,5 МПа,

включают компрессор и отсасывают

хладон из испарительной системы.

По окончании заправки системы мас-

лом и хладоном включают холо-

дильную установку для проверки ра-

ботоспособности всех систем.

Перед пуском установки проводит-

ся настройка приборов автомати-

ческого управления и защиты по

данным проекта или инструкции

завода-изготовителя. После настрой-

ки всех приборов и получения в ох-

лаждаемых помещениях- расчетных

температур установка должна про-

работать не менее трех суток под

наблюдением представителей мон-

тажной организации. Если ре-

зультаты сдаточных испытаний поло-

жительные, составляют акт о пере-

даче холодильной установки в эк-

сплуатацию.

§ 7. МОНТАЖ КОМПРЕССОРОВ,

МАШИННЫХ АГРЕГАТОВ

И ВСПОМОГАТЕЛЬНЫХ МЕХАНИЗМОВ

Приемка оборудования в монтаж.

Принимая оборудование в монтаж,

его распаковывают, осматривают

и проверяют на соответствие проекту,

комплектность и исправность. При

отсутствии видимых дефектов обору-

дование считают исправным. Если

оборудование исправно, то составля-

ют приемо-передаточный акт и пере-

дают оборудование монтажной орга-

низации.

В акте приводится подробный

перечень оборудования, дата пос-

туплений на склад заказчика, под-

тверждается его комплектность и да-

ется заключение о пригодности обо-

рудования для монтажа.

Если в ходе приемки оборудо-

вания в монтаж обнаруживают де-

фекты конструктивного или произ-

водственного характера, то предъ-

являют рекламацию заводу-изгото-

вителю.

Ревизия оборудования. Ее назна

чение определить исправность обо-

рудования, поступающего в монтаж

Перед ревизией оборудование рас-

паковывают, очищают от пыли и гря-

зи и раеконсервировывают. В зави-

симости от сроков и условий хра-

нения ревизия может быть полной

и неполной. Если при хранении были

нарушены технические условия заво;

д а - и з г о т о в и теля или обо р у л о в а н и е

будет монтироваться после 6 мес хра-

нения на складе, то проводят полную

19

ревизию, т. е. разборку всех дета-

лей и узлов, их промывку, проверку.

Если нарушений при хранении не

было и оборудование хранится

менее 6 мес, то проводят неполную

ревизию, при которой проверяют

состояние основных узлов.

Компрессоры, насосы, вентиля-

торы и другое оборудование, по-

ступающее в монтаж в собранном

виде, подвергают ревизии после

установки на фундамент. Оборудо-

вание, поступающее заполненным

паром азота или хладона, ревизии

не подлежит, так же как и машины,

поступающие в монтаж с опломби-

рованными вентилями.

Консервирующая смазка удаляет-

ся с поверхности оборудования с по-

мощью растворителей (керосин,

уайт-спирит, соляровое масло). Раз-

решается удаление смазки и меха-

ническим путем с помощью скреб-

ков из дерева, алюминия или меди.

После удаления смазки поверхно-

сти оборудования протирают тряп-

ками. К ревизии приступают после

того, как завершены отделочные ра-

боты и выполнены чистые полы, за-

стеклены окна и навешены двери.

При ревизии машин необходимо

обратить внимание на состояние ра-

бочих поверхностей цилиндров,

поршней, поршневых пальцев, шеек

валов, подшипников, клапанов, саль-

ников, роторов.

При обнаружении коррозии, рисок

или задиров их устраняют шаб-

ровкой, шлифовкой или притиркой.

Подлежат промывке масляные

фильтры и маслопроводы.

Сборку узлов и деталей необхо-

димо вести в строгой последова-

тельности, в соответствии с доку-

ментацией завода-изготовителя.

Обязательно подлежат проверке за-

зоры в подшипниках, величина ли-

нейного вредного пространства в ци-

линдрах, плотность клапанов и саль-

ников.

Ревизию вертикальных компрессо-

ров со сроком хранения менее 6 мес

разрешается проводить и без вскры-

тия компрессоров, но практика пока-

зывает, что ревизию механизма дви-

жения и клапанов необходимо про-

водить и в этом случае, так как

возможно их повреждение при тран-

спортировке.

Ревизия без вскрытия оборудова-

ния входит в обязанности монтаж-

ной организации. Ревизия обору-

дования с его вскрытием при хране-

нии более 6 мес входит в обязан-

ности заказчика или за дополнитель-

ную оплату проводится монтажной

организацией.

Установка и выверка машин на

фундаменте. Перед установкой обо-

рудования фундамент предваритель-

но подготавливают. В фундаментах

с заделанными болтами уточняют

толщину подкладок под оборудо-

вание, с тем чтобы после навин-

чивания гаек на болты и их затяжки

высота выступающей части болта бы-

ла не более 5—6 мм.

В фундаментах с анкерными пли-

тами заводят в колодцы анкерные

болты и закрепляют их в плитах.

К резьбовой части болта прикреп-

ляют мягкую проволоку. С ее по-

мощью при установке оборудования

на фундамент заводят в отверстия

анкерные болты.

В фундаментах с гнездами для

болтов в бетоне одновременно с уста-

новкой оборудования заводят в гнез-

да болты и с помощью гаек удер-

живают на раме. Закладную часть

болта размещают в гнезде фунда-

мента и заливают бетоном. Окон-

чательная выверка оборудования

проводится после затвердения бето-

на.

Установочные базы. После подго-

товки фундаментов приступают к

установке оборудования на фунда-

менты в соответствии с проектом,

используя для этого установочные

базы. Их разделяют на опорные и

поверочные.

Опорными называют базы, ко-

торые служат опорами при уста-

новке оборудования на фундамент.

К ним относятся поверхности рам,

станин и др.

Поверочные базы — это те

поверхности оборудования, которые

могут использоваться для выверки

20