Худяков И.Ф.(ред.)Технология вторичных цветных металлов

Подождите немного. Документ загружается.

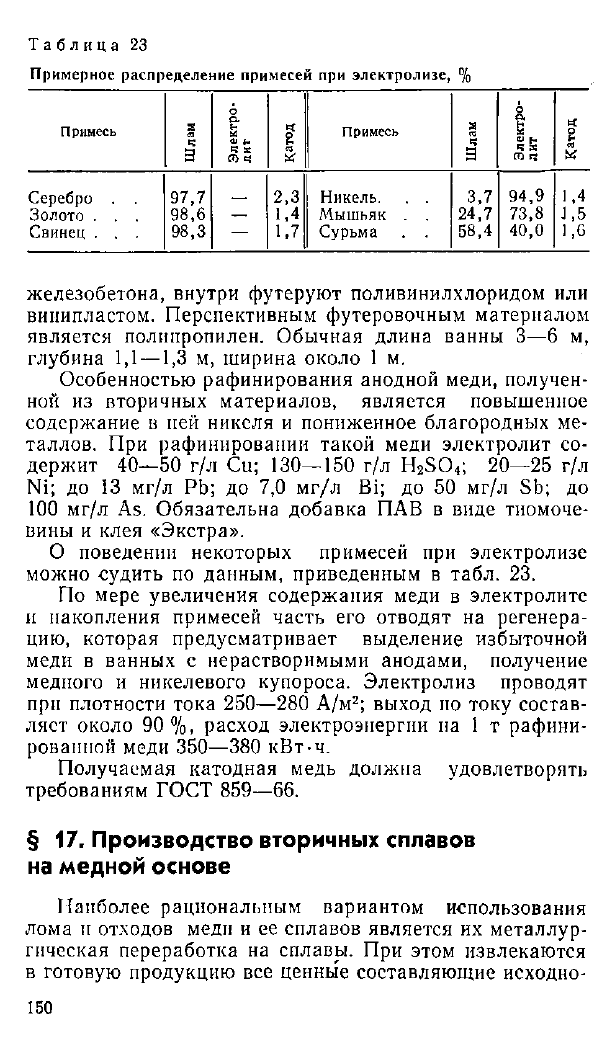

Таблица

17

Примерное распределение примесей

при

электролизе,

%

Примесь

Шлам

Электро-

лит

ct

е

я

*

Примесь

Шлам

Электро-

лит

1

et

о

н

«

Серебро

. .

97,7

_

2,3 Никель.

. .

3,7

94,9

1,4

Золото

. . .

98,6

—

1,4

Мышьяк

. .

24,7

73,8

J

,5

Свинец

. . .

98,3

—

1,7

Сурьма

. .

58,4 40,0

1,6

железобетона, внутри футеруют поливинилхлоридом

или

винипластом. Перспективным футеровочным материалом

является полипропилен. Обычная длина ванны

3—6 м,

глубина

1,1

—1,3

м,

ширина около

1 м.

Особенностью рафинирования анодной меди, получен-

ной

из

вторичных материалов, является повышенное

содержание

в ней

никеля

и

пониженное благородных

ме-

таллов.

При

рафинировании такой меди электролит

со-

держит 40—50

г/л Си;

130—150

г/л

H

2

S0

4

; 20—25

г/л

Ni;

до 13 мг/л РЬ; до 7,0 мг/л Bi; до 50 мг/л Sb; до

100

мг/л As.

Обязательна добавка

ПАВ в

виде тиомоче-

вины

и

клея «Экстра».

О поведении некоторых примесей

при

электролизе

можно судить

по

данным, приведенным

в

табл.

23.

По мере увеличения содержания меди

в

электролите

и накопления примесей часть

его

отводят

на

регенера-

цию, которая предусматривает выделение избыточной

меди

в

ванных

с

нерастворимыми анодами, получение

медного

и

никелевого купороса. Электролиз проводят

прн плотности тока 250—280 А/м

2

; выход

по

току состав-

ляет около

90%,

расход электроэнергии

на 1 т

рафини-

рованной меди 350—380 кВт-ч.

Получаемая катодная медь должна удовлетворять

требованиям ГОСТ 859—66.

§ 17. Производство вторичных сплавов

на медной основе

Наиболее рациональным вариантом использования

лома

и

отходов меди

и ее

сплавов является

их

металлур-

гическая переработка

на

сплавы.

При

этом извлекаются

в готовую продукцию

все

ценные составляющие исходно-

151

го сырья. Для получения кондиционных сплавов необхо-

димо применение качественного вторичного сырья.

На предприятиях вторичной цветной металлургии Со-

ветского Союза при переработке лома и отходов меди и

и ее сплавов получают оловянные и безоловянные брон-

зы и латуни. Доля бронз и латуней составляет соответ-

ственно 62—64 и 33—34 % от общего объема производства

медных сплавов из вторичного сырья.

При выплавке сплавов применяют покровные и ра-

финирующие флюсы. Покровные флюсы образуют на

поверхности ванны металла защитный слой, который

предохраняет расплавленный металл от контакта с печ-

ными газами, сокращает возгонку летучих компонен-

тов, снижает содержание газов в сплаве. Покровные

флюсы в жидком состоянии способны растворять окис-

лы. Их загружают в печь со стружкой и другими мелки,

ми отходами. Рафинирующие флюсы применяют для

удаления из жидкого сплава вредных примесей. При

производстве значительной части сплавов на медной ос-

нове вредными примесями являются алюминий, кремний,

железо, сурьма. В состав рафинирующих флюсов входят

химически активные вещества, которые переводят при-

меси в нерастворимые в жидком металле соединения.

Последние затем ошлаковываются.

В зависимости от вида перерабатываемого сырья в

качестве компонентов флюсов используют кальциниро-

ванную соду, плавиковый шпат, сульфат натрия, буру,

фтористый натрий, бой стекла, древесный уголь, галоге-

ниды щелочных металлов и др. Расход флюсов колеб-

лется от 0,5—1,0 до 3—5% от массы шихты.

Печи для выплавки вторичных бронз и латуней

При производстве меди и сплавов на ее основе из

вторичного сырья на отечественных и зарубежных заво-

дах используют различные плавильные агрегаты: стаци-

онарные, поворотные и вращающиеся отражательные

печи; дуговые электропечи, индукционные канальные и

тигельные печи, шахтные и печи других типов. На оте-

чественных предприятиях вторичной цветной металлургии

выплавку оловянных бронз осуществляют в отражатель-

ных печах, безоловянных — в отражательных и индукци-

онных канальных печах. Латуни получают в основном в

индукционных печах и реже — в отражательных.

151

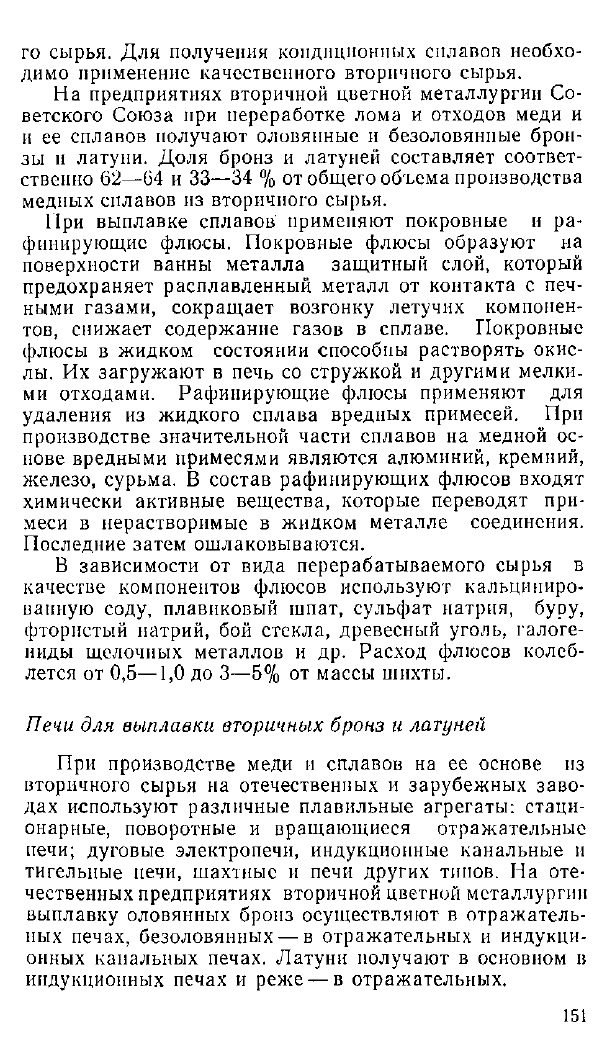

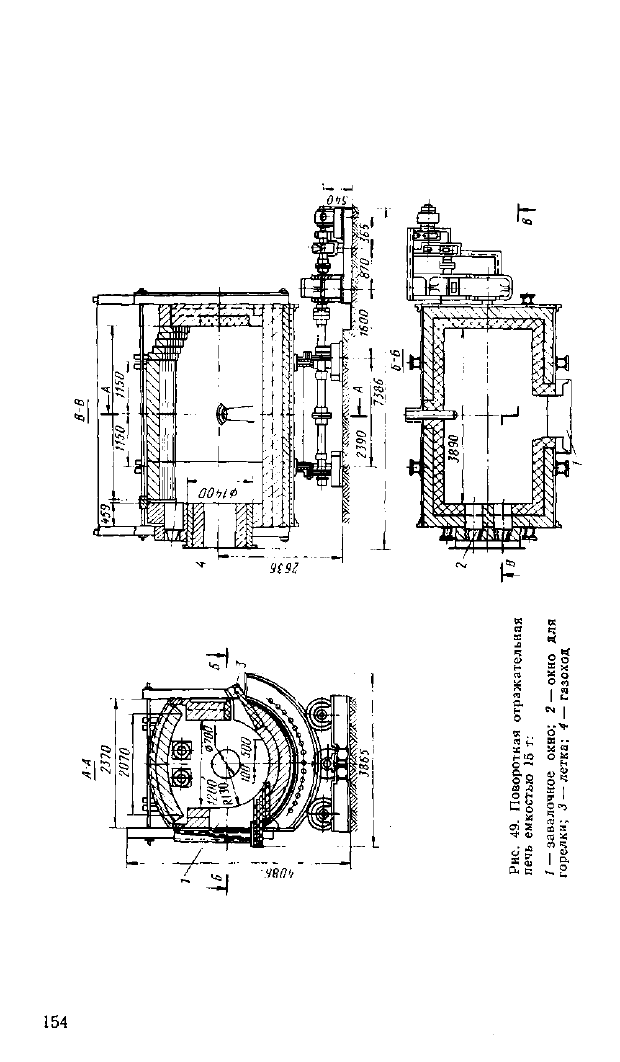

Таблица 17

Характеристика отражательных печей для выплавки сплавов

на медной основе

Стационарные печи

Показатели

Поворот-

ные печи

Показатели

Поворот-

ные печи

I

и

ill

Поворот-

ные печи

Емкость, т

20

26,5

36

15

Площадь пода, м

2

. . . . 9 7,4 9,6

—

Объем ванны, м

3

. . . .

—

3,2 4,36

2,0

Габаритные размеры, мм:

2,0

длина

7000 5200 7680

5500

ширина

3900 3480

4140

3865

высота (от уровня по-

ла)

5500 3500 3830

4886

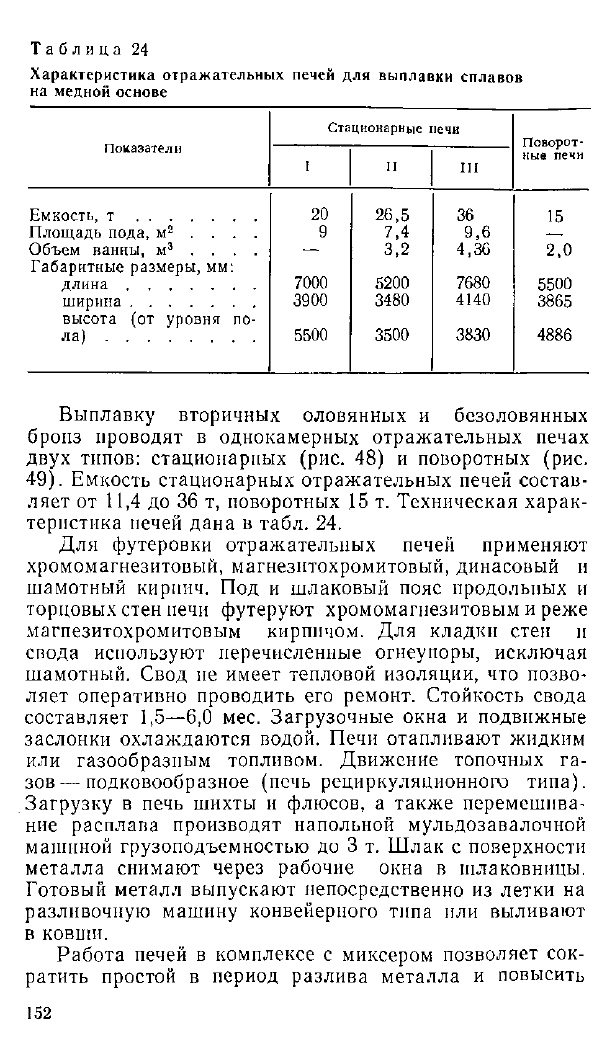

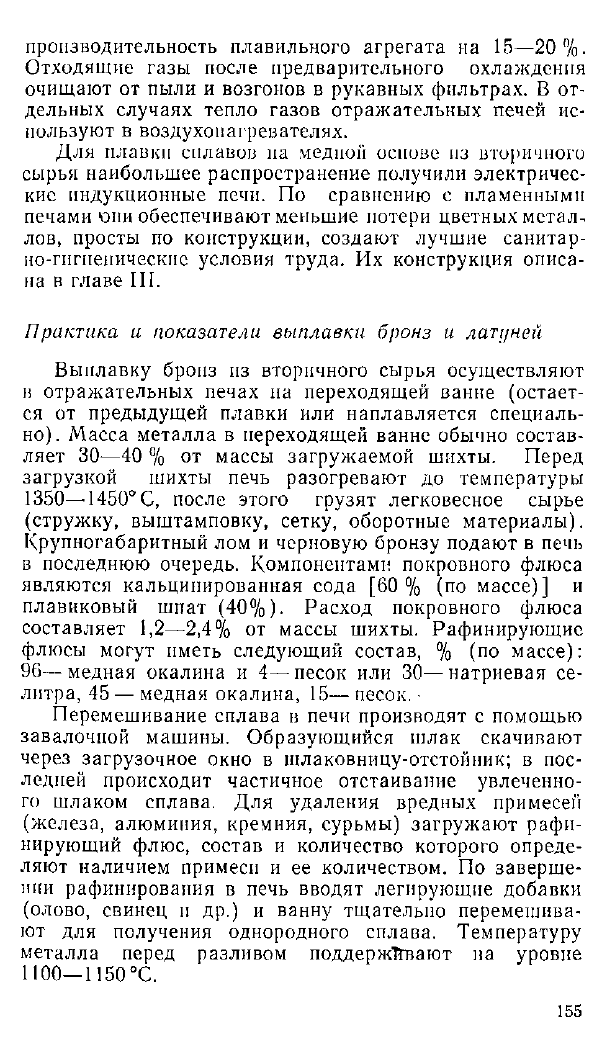

Выплавку вторичных оловянных и безоловянных

бронз проводят в однокамерных отражательных печах

двух типов: стационарных (рис. 48) и поворотных (рис.

49). Емкость стационарных отражательных печей состав-

ляет от 11,4 до 36 т, поворотных 15 т. Техническая харак-

теристика печей дана в табл. 24.

Для футеровки отражательных печей применяют

хромомагнезитовый, магнезитохромитовый, динасовый и

шамотный кирпич. Под и шлаковый пояс продольных и

торцовых стен печи футеруют хромомагнезитовым и реже

магпезитохромитовым кирпичом. Для кладки стен и

свода используют перечисленные огнеупоры, исключая

шамотный. Свод не имеет тепловой изоляции, что позво-

ляет оперативно проводить его ремонт. Стойкость свода

составляет 1,5—6,0 мес. Загрузочные окна и подвижные

заслонки охлаждаются водой. Печи отапливают жидким

или газообразным топливом. Движение топочных га-

зов— подковообразное (печь рециркуляционного типа).

Загрузку в печь шихты и флюсов, а также перемешива-

ние расплава производят напольной мульдозавалочной

машиной грузоподъемностью до 3 т. Шлак с поверхности

металла снимают через рабочие окна в шлаковницы.

Готовый металл выпускают непосредственно из летки на

разливочную машину конвейерного типа или выливают

в ковши.

Работа печей в комплексе с миксером позволяет сок-

ратить простой в период разлива металла и повысить

152

1—I

154

производительность плавильного агрегата на 15—20%.

Отходящие газы после предварительного охлаждения

очищают от пыли и возгонов в рукавных фильтрах. В от-

дельных случаях тепло газов отражательных печей ис-

пользуют в воздухонагревателях.

Для плавки сплавов па медной основе из вторичного

сырья наибольшее распространение получили электричес-

кие индукционные печи. По сравнению с пламенными

печами "они обеспечивают меньшие потери цветных метал-

лов, просты по конструкции, создают лучшие санитар-

но-гигиенические условия труда. Их конструкция описа-

на в главе III.

Практика и показатели выплавки бронз и латуней

Выплавку бронз из вторичного сырья осуществляют

в отражательных печах на переходящей ванне (остает-

ся от предыдущей плавки или наплавляется специаль-

но). Масса металла в переходящей ванне обычно состав-

ляет 30—40 % от массы загружаемой шихты. Перед

загрузкой шихты печь разогревают до температуры

1350—1450° С, после этого грузят легковесное сырье

(стружку, выштамповку, сетку, оборотные материалы).

Крупногабаритный лом и черновую бронзу подают в печь

в последнюю очередь. Компонентами покровного флюса

являются кальцинированная сода [60% (по массе)] и

плавиковый шпат (40%). Расход покровного флюса

составляет 1,2—2,4% от массы шихты. Рафинирующие

флюсы могут иметь следующий состав, % (по массе):

96— медная окалина и 4— песок или 30— натриевая се-

литра, 45 — медная окалина, 15— песок. •

Перемешивание сплава в печи производят с помощью

завалочной машины. Образующийся шлак скачивают

через загрузочное окно в шлаковницу-отстойник; в пос-

ледней происходит частичное отстаивание увлеченно-

го шлаком сплава. Для удаления вредных примесей

(железа, алюминия, кремния, сурьмы) загружают рафи-

нирующий флюс, состав и количество которого опреде-

ляют наличием примеси и ее количеством. По заверше-

нии рафинирования в печь вводят легирующие добавки

(олово, свинец и др.) и ванну тщательно перемешива-

ют для получения однородного сплава. Температуру

металла перед разливом поддержТгвают на уровне

1100—1150 °С.

155

При плавке расход условного топлива составляет

210—250 кг на 1 т готовой продукции. Съем сплава в

сутки с 1 м

2

площади пода печи равен 18—20 т. При

плавлении шихты в печи поддерживают нейтральную

или близкую к нейтральной атмосфере. Газы на выхо-

де из печи содержат 0,6—2,0% 0

2

и 2—3% СО. Извле-

чение металлов в готовую продукцию составляет 93—

94,5%, в оборотные материалы 3—4%, в шлаки пере-

ходит 1,5—2,5%. В шлаках от выплавки бронз содер-

жание металлического сплава составляет 7—12%; со-

держание других компонентов характеризуется сле-

дующими данными, %: 22—28 Si0

2

, 12—17 AI2O3, 5—9

Са, 8—14 Na

2

0, 4—8 Fe. Шлаки используют при вы-

плавке вторичной черной меди и бронзы.

Для производства безоловянных бронз используют

поворотные отражательные и индукционные печи. В от-

ражательную печь с переходящей ванной для предохра-

нения металла от окисления загружают сухой древесный

уголь. Вместо древесного угля применяют криолит

(1 —

2% от массы металла), плавиковый шпат и кальциниро-

ванную соду. Расход флюсов составляет 2—4% от мас-

сы шихты. Затем загружают расчетное количество леги-

рующих элементов (алюминия, железа, марганца).

В последнюю очередь грузят бронзовые и медные отхо-

ды. После полного расплавления шихты и тщательного

усреднения расплава снимают шлак. Готовый металл

разливают в чушки при температуре 1100—1150 °С.

Технология получения безоловянной бронзы в элект-

рических печах аналогична описанной. Перед выпуском

из индукционной печи в ковш безоловянную бронзу ра-

зогревают до температуры 1200—1250 °С. В отража-

тельных печах извлечение металлов в готовую продук-

цию составляет 93,5—94,5%, в оборотные продукты 4,0—

4,5%. Эти же показатели для индукционных печей рав-

ны 95—96 и 3,0—3,5%) соответственно. Удельный рас-

ход условного топлива составляет 300—320 кг/т сплава,

для получения 1 т сплава в индукционных печах расхо-

дуют 350—380 кВт-ч электроэнергии.

Латуни различных марок (свинцовистые, кремни-

стые и др.) из вторичного сырья получают в

основном в индукционных канальных печах. Плав-

ку ведут на переходящей ванне (так называемом

«болоте»), объем которой составляет 35—45% об-

щего объема. Химический состав «болота» должен

156

соответствовать марке выплавляемой латуни. Если со-

став предыдущей плавки резко отличается от состава

последующей, то в этом случае «болото» расшихтовы-

вают. Иногда печь промывают подготовительным спла-

вом. В первую очередь в печь загружают стружку вмес-

те с флюсом. Марганец или кремний вводят в расплав-

ленную ванну металла и после их полного усвоения за-

гружают очередную порцию шихты. Съем шлака произ-

водят при выключенной электропечи. Перед разливом

латуни разогревают до температуры 1000—1080 °С. Го-

товый сплав направляют в электромиксер или на раз-

ливочный конвейер. Миксеры используют при литье

сплавов в кристаллизаторы машин непрерывного или по-

лунепрерывного действия.

При выплавке латуней в индукционных печах извле-

чение металлов в готовую продукцию составляет 92,9—

95,3%, в оборотные материалы переходит 3,0—4,7%; рас-

ход электроэнергии изменяется-в пределах315—370 кВт-

•ч/т сплава, суточная производительность печей равна

36—50 т. Шлаки от выплавки латуней из вторичного сырья

содержат (в виде сплава и окислов), %: 15—30 Си, 30—

50 Zn, 0,5—1,0 Pb, 2—13 Si0

2

, 1,5—6,0 Na

2

0, 0,5—3,5 Fe.

Их выход в зависимости от характера и состава пере-

рабатываемого сырья изменяется от 3 до 5% от массы

шихты. При выплавке свинцовистых латуней шлаки по-

лучаются «полусухими», и содержание в них металли-

ческой фазы достигает 35—40%.

Исследования, выполненные в Уральском политех-

ническом институте (УПИ), показали, что наиболее ра-

циональна отдельная переработка шлаков от выплавки

вторичных бронз и латуней электротермическим спосо-

бом. Электроплавка шлаков (после предварительного

выделения крупных корольков сплава) с добавкой 5—

6% коксика и 8—10% извести от их массы позволяет

получать отвальные шлаки с содержанием 0,3—0,4%

Си, 2,0—3,5% Zn. При этом в сплав, пригодный для полу-

чения бронз или латуней, извлекают 93—95% Си; 80%

РЬ; 85—90% Sn и 8—10% Zn. В возгоны переходит 82—

86% всего цинка.

Рафинирование бронз и латуней

Рафинирование медных сплавов проводят с целью

снижения содержания растворимых газов (водорода,

кислорода) и удаления взвешенных неметаллических

157

включений и примесей (железа, серы, алюминия, крем-

ния, марганца и др.).

Большинство вредных примесей в медных сплавах

удаляют путем продувки расплава воздухом, паром или

подачи медной окалины. Образующаяся или поступив-|

шая с окалиной закись меди окисляет металлы-примеси

и серу:

Cu

2

0 + Ме-^2Си + Me О;

2Cu

2

0 + Cu

2

S-v6Cu + S0

2

.

Окислительное рафинирование проводят при темпе-

ратуре 1100—1160°С. Расход твердых окислителей со-

ставляет 0,5—1,0% от массы расплава. Для ускорения

процесса рафинирования окислители вмешивают в рас-

плав. Продувка жидкого сплава воздухом и паром при-

водит к интенсивному окислению и возгонке цинка, в

меньшей степени олова, поэтому этот метод рафиниро-

вания применим к бронзам, в которых содержание цин-

ка не превышает 3%.

Для восстановления растворенной в медных сплавах

закиси меди используют раскислители: фосфор, литий,

бор, кальций и др. Но наиболее широко применимым

раскислителем является фосфор, вводимый в виде фос-

фористой меди (8—15% Р). Процесс основан на обра-

зовании пятиокиси фосфора, возгоняющейся при 359°С:

5CU

2

0 + 2Р->Р

2

0

5

+ IOCU.

Для медных сплавов применяют и комбинированное

раскисление. Так, в случае оловянистых бронз большую

часть кислорода удаляют фосфором, а остатки кислоро-

да— за счет присадки лития. При этом получают металл

с мелкозернистой структурой и повышенными механи-

ческими свойствами. Для повышения эффективности и

упрощения использования лития как раскислителя це-

лесообразно использовать литиевые патроны — герме- -

тичные цилиндры из меди, наполненные литием (5— ..

100 г), литиевые патроны вводят в готовый для раз-

ливки металл, затем сплав перемешивают, отстаивают

в течение 2—3 мин и разливают.

Раскисление фосфором расплавленных латуней прак-

тически нецелесообразно, так как цинк медноцинкового

сплава имеет высокое сродство к кислороду.

Одной из вредных примесей в медных сплавах явля-

158

ется водород, который обусловливает появление в от-

ливках газовых пузырей и газоусадочных пор. Раство-

римость водорода зависит от температуры и агрегатно-

го состояния металла. Так, растворимость водорода в

меди характеризуется следующими данными:

Температура, °С . . . 500 700 900 1100 1400

Растворимость, см

3

/Ю0 г

металла 0,3 1,1 2,4 13,0 23,5

Основным источником водорода служит влага, со-

держащаяся в шихте, флюсах, топливе, воздухе и др.

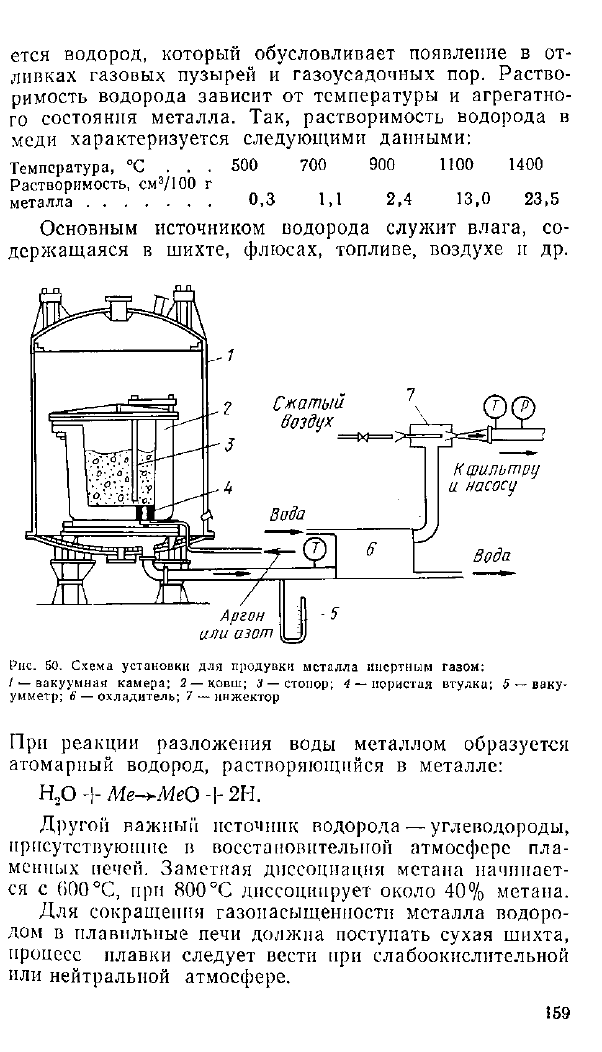

Рис. 50. Схема установки для продувки металла инертным газом:

/ — вакуумная камера; 2 —ковш; 3 — стопор; 4 — пористая втулка; 5 — ваку-

умметр; 6 — охладитель; 7 — инжектор

При реакции разложения воды металлом образуется

атомарный водород, растворяющийся в металле:

Н

2

0 + Ме-уМеО + 2Н.

Другой важный источник водорода — углеводороды,

присутствующие в восстановительной атмосфере пла-

менных печей. Заметная диссоциация метана начинает-

ся с 600 °С, при 800 °С диссоциирует около 40% метана.

Для сокращения газонасыщенности металла водоро-

дом в плавильные печи должна поступать сухая шихта,

процесс плавки следует вести при слабоокислительной

или нейтральной атмосфере.

159