Худяков И.Ф.(ред.)Технология вторичных цветных металлов

Подождите немного. Документ загружается.

При дальнейшей продувке оставшегося сульфида ме-

ди образуется металлическая медь:

Cu

2

S + O

a

-^2Cu + S0

2

+ 217 кДж.

На предприятиях, совмещающих переработку пер-

вичного и вторичного сырья, доля меди, полученной из

штейнов, составляет 10—15% от общего производства

черновой меди.

Технология совместной переработки в конвертерах

черновой меди и медных штейнов заключается в следую-

щем. В разогретый конвертер сначала загружают холод-

ные присадки (корки из ковшей, бракованную медь) и

вторичное медное сырье (разделанные электродвигатели,

теплообменники, обожженные провода и др.). После

кратковременной сушки и обжига указанных материалов

за счет аккумулированного кладкой конвертера тепла в

конвертер заливают штейн и массу продувают воздухом.

В конвертер подают кварц из расчета получения конвер-

терных шлаков с содержанием 19—21%) SiCb. По мере

готовности шлака его сливают и производят загрузку

очередной порции холодных материалов, штейна и квар-

цевого флюса. Указанные операции повторяют несколько

раз до набора заданного количества массы. К концу пе-

риода набора в конвертер заливают предварительно от-

рафинированную в параллельно работающем конвертере

черную медь.

Продувку продолжают до максимально возможного

удаления железа и других примесей. Загружают неболь-

шое количество кварца. Температура расплава в этот пе-

риод составляет 1200—1250° С.

После перевода в шлак примесей в жидкой ванне

остается значительное количество серы в виде полусерни-

стой меди. При наличии в цехе сухих, чистых медных ма-

териалов производят их загрузку и начинают варку меди.

Температуру в этот период поддерживают на уровне

1250—1300° С.

Полученную черновую медь направляют в миксер и

на разливочном конвейере отливают в крупногабаритные

слитки массой 1000—1400 кг.

Конвертерные шлаки содержат 2—3% меди и в жид-

ком виде их перерабатывают в отражательной печи для

плавки медных концентратов. Конвертерные газы подвер-

гают очистке от пыли,

140

Пироселещия

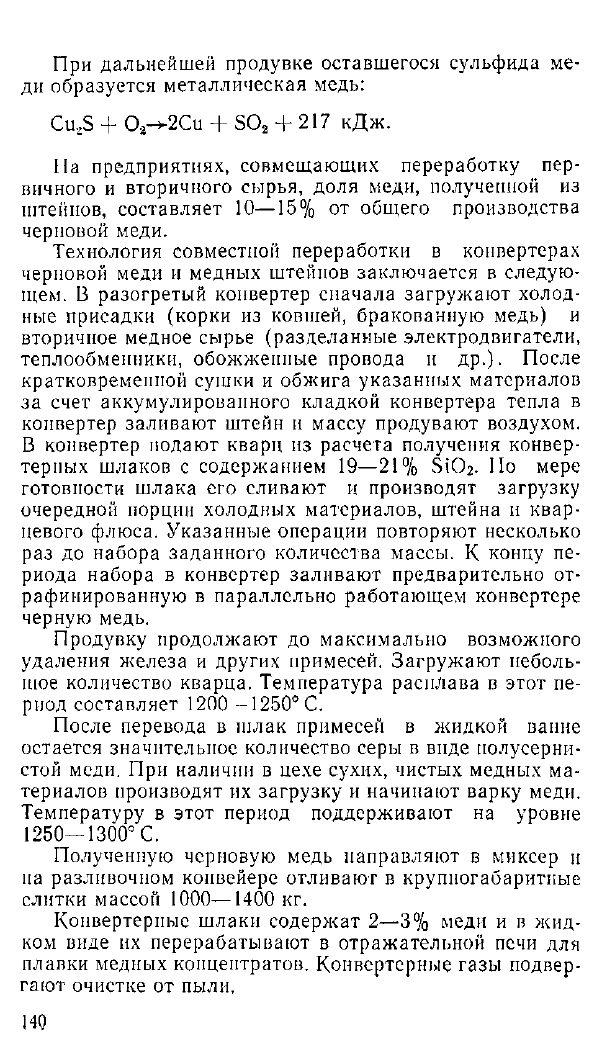

Способ так называемой пироселекции вторичных ма-

териалов отличается от описанной технологии

1

. Основное

сырье для пироселекции — медно-цинковый лом и отхо-

ды, оборотные цинксодержащие пыли и черная медь

Оборотная

цинковисган

пыль

Газ на очистку

Конвертерный

шлак

Охлаждение

Шахтная печь

Вторичное Черная Кварц,

сырье Штейн медь воздух

Оботащенная

масса

Конвертирование

Конвертерный

шлак

Чистый

медный лом

Газы

на очистку

Черновая

медь

Рис. 44. Схема пироселекции Рафинирование

шахтных печей. В конвертер также загружают кокс и

заливают небольшое количество штейна (рпс. 44).

Процесс пироселекции состоит из следующих опера-

ций: загрузка материалов в конвертер, отгонка цинка,

свинца и других летучих материалов, слив шлака и пере-

1

Бабаджан А. А. Пирометаллургическая селекция. М.: «Метал-

лургия», 1968. 296 с.

141

лив обогащенной массы. В предварительно разогретый

конвертер сначала загружают кокс, а затем оборотную

цинковистую пыль и вторичное медно-цинковое сырье.

После загрузки твердых материалов и кокса в конвертер

заливают штейн и черную медь в соотношении по массе

1 : 3. В последующем черную медь заливают в конвертер

после расплавления твердых материалов.

Отгонку цинка и других металлов производят продув-

кой расплава в присутствии восстановителя — кокса.

Процесс осуществляют при температуре 1300—1350° С.

В результате пироселекции получают оборотный шлак с

содержанием 2,5—4,0% Си и до 7% Zn, который затем в

твердом виде перерабатывают в шахтных печах, и обо-

гащенную массу (70—80% Си и 10—12% S). Последнюю

переливают в другой конвертер для получения черновой

меди.

Извлечение цинка в возгоны составляет 80—85%;

свинца, олова и сурьмы 75—80%. Содержание цинка в

возгонах равно 60—70%. При пироселекции расход кок-

са составляет 15—20% от массы твердых материалов.

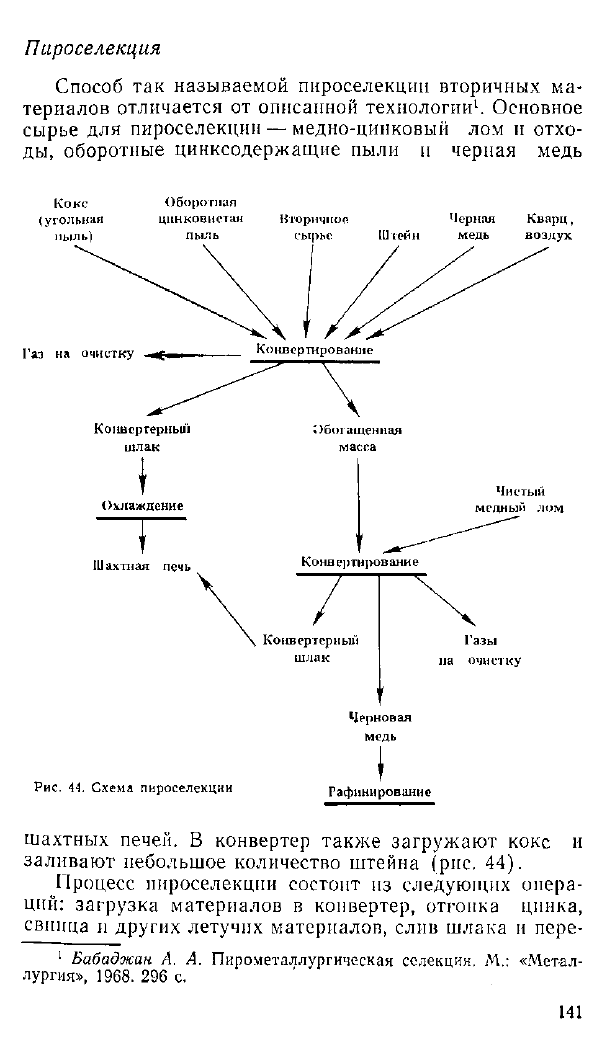

Для получения оловянистых шлаков, как и при пиро-

селекции, в конвертер загружают кокс, оловосодержа-

щий качественный лом и стружку, заливают черную медь.

После расплавления материалов, удаления из меди при-

месей и отгонки из расплава основной массы летучих

компонентов (цинка, свинца, сурьмы) в конвертер пода-

ют кварц и осуществляют кратковременную (10—15 мин)

продувку расплава для получения черновой меди и жид-

котекучего шлака. В последнем концентрируется 65—

70% всего поступившего олова. Содержание олова в шла-

ках колеблется от 1,5 до 6,0%, и их используют для вып-

лавки черной бронзы (рис. 45).

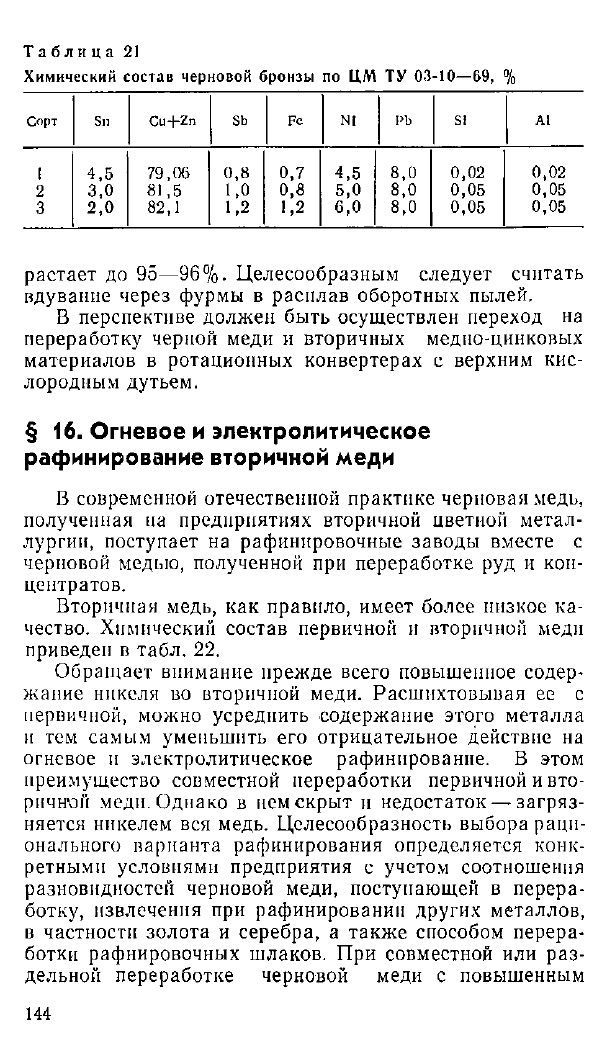

Ведущей примесью в черной бронзе является железо,

содержание которого изменяется от 2 до 6%. Для его

удаления доводку черной бронзы проводят в конвертере.

Продувка черной бронзы без каких-либо добавок в тече-

ние 5—8 мин позволяет снизить концентрацию железа до

0,5—1,2% и, таким образом, получить черновую бронзу,

соответствующую техническим условиям (табл. 21).

Совершенствование процесса конвертирования черной

меди в горизонтальных конвертерах осуществляют за

счет увеличения их размеров, улучшения воздухоподво-

дящей системы, применения механической прочистки

фурм и дутья, обогащенного кислородом, установки гер-

142

метизированных, кессонированных напыльников и кот-

лов-утилизаторов.

Одним из перспективных путей интенсификации про-

цесса является использование природного газа для час-

тичной замены дефицитного кокса. При этом отгонка

цинка резко ускоряется, а извлечение его в возгоны воз-

Олонт одержавши Кварц,

медь (1,5-6,0% Sn)

143

Таблица 17

Химический состав черновой бронзы по ЦМ ТУ 03-10—69, %

Сорт

Sn

Cu+Zn Sb

Fe N1

Pb Si

A1

1

4,5

79,06

0,8

0,7

4,5

8,0 0,02 0,02

2

3,0

81,5

1,0

0,8 5,0 8,0

0,05

0,05

3

2,0

82,1

1,2 1,2

6,0 8,0

0,05

0,05

растает до 95—96%. Целесообразным следует считать

вдувание через фурмы в расплав оборотных пылей.

В перспективе должен быть осуществлен переход на

переработку черной меди и вторичных медно-цинковых

материалов в ротационных конвертерах с верхним кис-

лородным дутьем.

§ 16. Огневое и электролитическое

рафинирование вторичной меди

В современной отечественной практике черновая медь,

полученная на предприятиях вторичной цветной метал-

лургии, поступает на рафинировочные заводы вместе с

черновой медью, полученной при переработке руд и кон-

центратов.

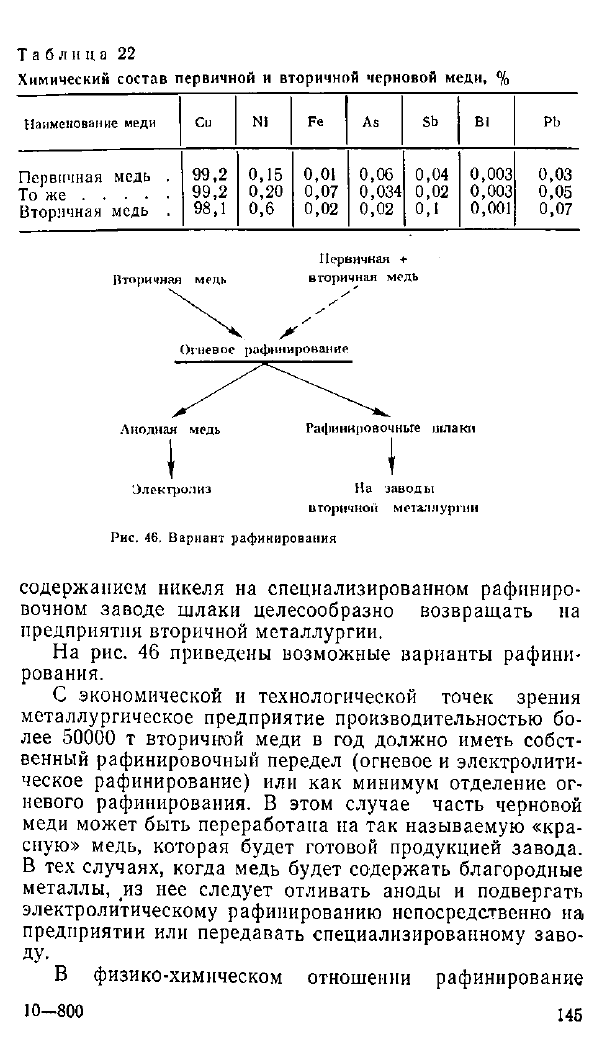

Вторичная медь, как правило, имеет более низкое ка-

чество. Химический состав первичной и вторичной меди

приведен в табл. 22.

Обращает внимание прежде всего повышенное содер-

жание никеля во вторичной меди. Расшихтовывая ее с

первичной, можно усреднить содержание этого металла

и тем самым уменьшить его отрицательное действие на

огневое и электролитическое рафинирование. В этом

преимущество совместной переработки первичной и вто-

ричной меди. Однако в нем скрыт и недостаток — загряз-

няется никелем вся медь. Целесообразность выбора раци-

онального варианта рафинирования определяется конк-

ретными условиями предприятия с учетом соотношения

разновидностей черновой меди, поступающей в перера-

ботку, извлечения при рафинировании других металлов,

в частности золота и серебра, а также способом перера-

ботки рафнировочных шлаков. При совместной или раз-

дельной переработке черновой меди с повышенным

144

Таблица 22

Химический состав первичной и вторичной черновой меди, %

Наименование меди

Си

Ni

Fe

As

Sb

Bi

Pb

Первичная медь .

То же

Вторичная медь .

99,2

99,2

98,1

0,15

0,20

0,6

0,01

0,07

0,02

0,06

0,034

0,02

0,04

0,02

0,1

0,003

0,003

0,001

0,03

0,05

0,07

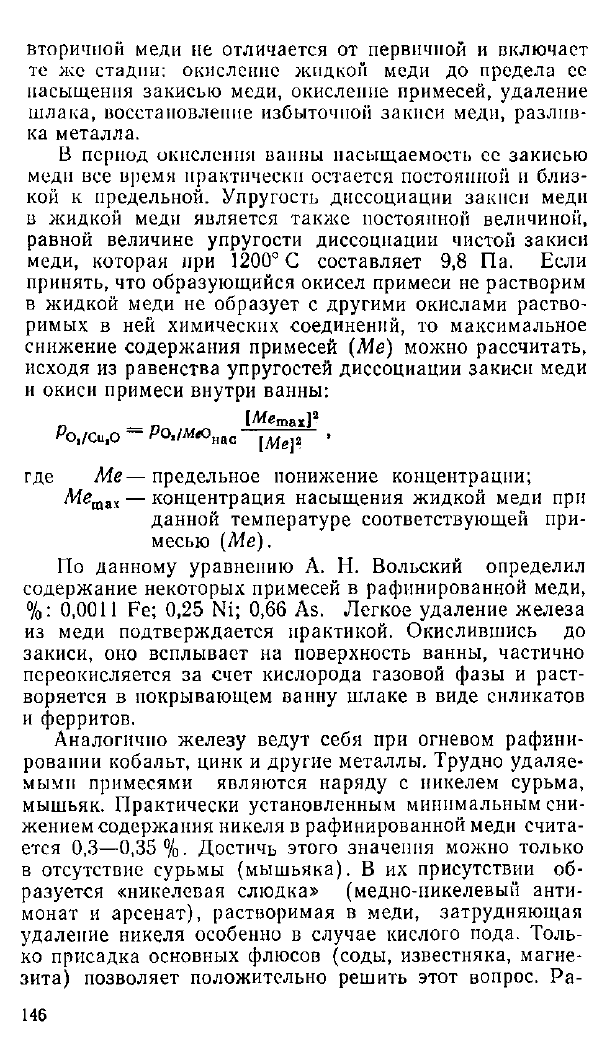

Первичная +

Вторичная медь вторичная медь

Анодная медь Рафинировочные шлаки

1 I

Электролиз На заводы

вторичной металлургии

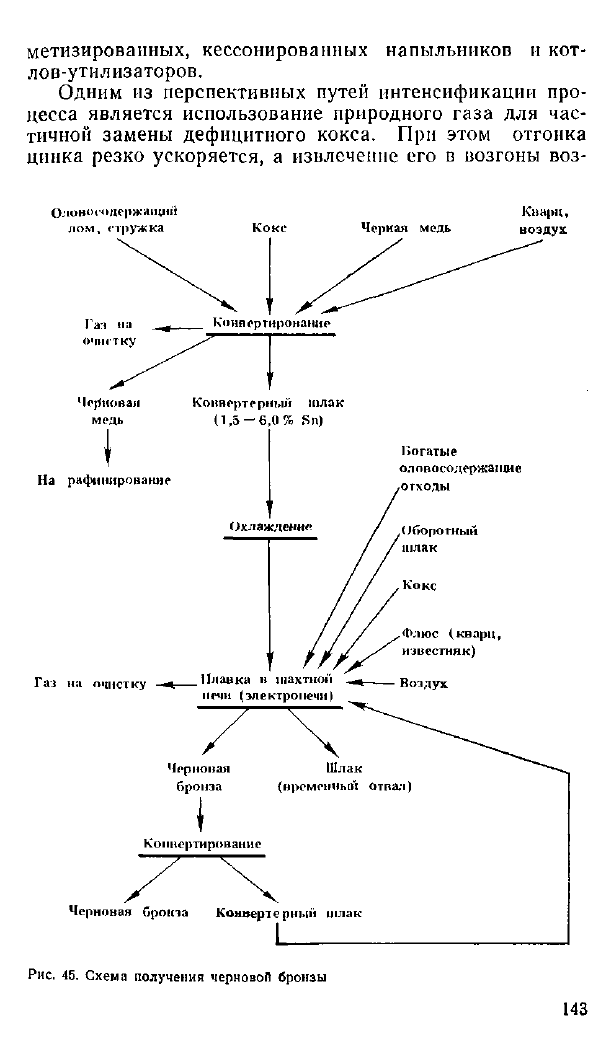

Рис. 46. Вариант рафинирования

содержанием никеля на специализированном рафиниро-

вочном заводе шлаки целесообразно возвращать на

предприятия вторичной металлургии.

На рис. 46 приведены возможные варианты рафини-

рования.

С экономической и технологической точек зрения

металлургическое предприятие производительностью бо-

лее 50000 т вторичной меди в год должно иметь собст-

венный рафинировочный передел (огневое и электролити-

ческое рафинирование) или как минимум отделение ог-

невого рафинирования. В этом случае часть черновой

меди может быть переработана на так называемую «кра-

сную» медь, которая будет готовой продукцией завода.

В тех случаях, когда медь будет содержать благородные

металлы, из нее следует отливать аноды и подвергать

электролитическому рафинированию непосредственно на

предприятии или передавать специализированному заво-

ДУ-

В физико-химическом отношении рафинирование

10-800

145

вторичной меди не отличается от первичной и включает

те же стадии: окисление жидкой меди до предела ее

насыщения закисью меди, окисление примесей, удаление

шлака, восстановление избыточной закиси меди, разлив-

ка металла.

В период окисления ванны насыщаемость се закисью

меди все время практически остается постоянной и близ-

кой к предельной. Упругость диссоциации закиси меди

в жидкой меди является также постоянной величиной,

равной величине упругости диссоциации чистой закиси

меди, которая при 1200° С составляет 9,8 Па. Если

принять, что образующийся окисел примеси не растворим

в жидкой меди не образует с другими окислами раство-

римых в ней химических соединений, то максимальное

снижение содержания примесей (Me) можно рассчитать,

исходя из равенства упругостей диссоциации закиси меди

и окиси примеси внутри ванны:

__ [Метах]

3

у0,/Си,0 —

РО./МеО

на0 [Л1е]2

.

где Me—предельное понижение концентрации;

Me

maK

— концентрация насыщения жидкой меди при

данной температуре соответствующей при-

месью {Me).

По данному уравнению А. Н. Вольский определил

содержание некоторых примесей в рафинированной меди,

%: 0,0011 Fe; 0,25 Ni; 0,66 As. Легкое удаление железа

из меди подтверждается практикой. Окислившись до

закиси, оно всплывает на поверхность ванны, частично

переокисляется за счет кислорода газовой фазы и раст-

воряется в покрывающем ванну шлаке в виде силикатов

и ферритов.

Аналогично железу ведут себя при огневом рафини-

ровании кобальт, цинк и другие металлы. Трудно удаляе-

мыми примесями являются наряду с никелем сурьма,

мышьяк. Практически установленным минимальным сни-

жением содержания никеля в рафинированной меди счита-

ется 0,3—0,35%. Достичь этого значения можно только

в отсутствие сурьмы (мышьяка). В их присутствии об-

разуется «никелевая слюдка» (медно-никелевый анти-

монат и арсенат), растворимая в меди, затрудняющая

удаление никеля особенно в случае кислого пода. Толь-

ко присадка основных флюсов (соды, известняка, магне-

зита) позволяет положительно решить этот вопрос. Ра-

146

финирование никелистой меди желательно вести в аг-

регате с основной футеровкой.

При рафинировании вторичной черновой меди с по-

вышенным содержанием сурьмы (мышьяка) процессы

окисления и восстановления следует повторять несколь-

ко раз для восстановления нелетучих пятиокисей

(ЭЬгОб, AS

2

0

5

) И ИХ перевода в летучие трехокиси

(Sb

2

03, As

2

0

3

). Добавка соды облегчает ошлакование

легкоплавких арсенатов и антимонатов. Концентрацию

сурьмы (мышьяка) можно снизить до 0,003%.

Некоторые трудности вызывают окисление свинца и

олова — практически постоянных спутников вторичной

меди. В отличие от никеля свинец лучше удаляется в

печах с кислой футеровкой, образуя легкоплавкие шла-

ки. При рафинировании в печи с основной футеровкой

ошлакование РЬО осуществляется кварцевым флюсом,

вводимым в печь.

При окислении олова, кроме SnO, образуется Sn0

2

.

Оба окисла частично растворяются в меди и не образу-

ют силикатов. Окисленные соединения олова переводят-

ся в шлак в виде станнатов — соединений с основными

флюсами (окисью кальция). Вторичная медь может со-

держать висмут — примесь, практически не удаляемую

при огневом рафинировании. Полностью в рафинирован-

ную медь переходят золото и серебро. Эти примеси из

меди удаляются при электролитическом рафинировании.

После удаления примесей в шлак заканчивается

окислительный период. Во избежание обратного перехода

металлов в медь шлак полностью удаляется с жидкой

ванны, после чего приступают к восстановлению избыточ-

ной закиси меди. Восстановление совмещается с дегаза-

цией металла. На практике эту операцию называют

дразнением. Дразнение на плотность предусматривает!

удаление из меди газа, дразнение на ковкость — удале-

ние оставшегося в меди кислорода. По окончании драз-

нения остается 0,03 — 0,1% кислорода. Дразнением

заканчивается огневое рафинирование. Рафинированную

медь разливают в аноды или слитки другой формы, удоб-

ной для потребителя.

При рафинировании вторичной меди уделяют внима-

ние содержанию кислорода в конечном продукте. При

содержании кислорода ниже 0,1 % основная масса ни-

келя при последующем электролитическом рафинирова-

нии практически полностью растворяется в электролите,

10* 147

в связи с чем снижается выход шлама, что весьма же-

лательно. Удаление никеля из электролита—практичес-

ки более простая операция по сравнению с удалением

его из шлама.

Практика и показатели огневого рафинирования

Для рафинирования вторичной меди желательно иметь

не стационарные, а поворотные печи барабанного типа

при условии, что на рафинирование поступает жидкая

медь. Объем ванны составляет 100—250 т. Желательно

на одном предприятии иметь печи с кислой и основной

футеровкой.

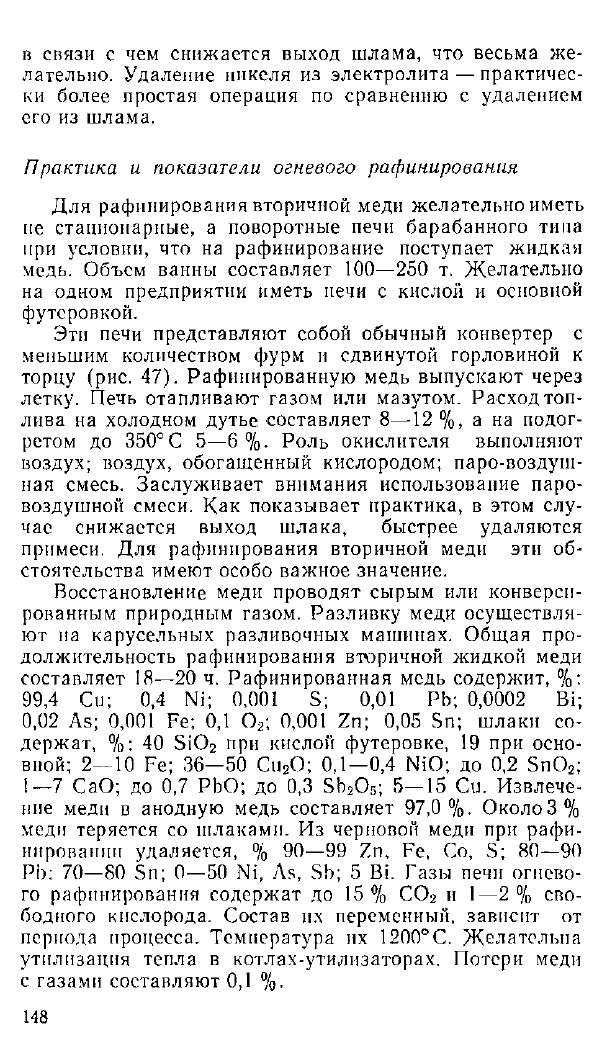

Эти печи представляют собой обычный конвертер с

меньшим количеством фурм и сдвинутой горловиной к

торцу (рис. 47). Рафинированную медь выпускают через

летку. Печь отапливают газом или мазутом. Расход топ-

лива на холодном дутье составляет 8—12 %, а на подог-

ретом до 350° С 5—6%. Роль окислителя выполняют

воздух; воздух, обогащенный кислородом; паро-воздуш-

ная смесь. Заслуживает внимания использование паро-

воздушной смеси. Как показывает практика, в этом слу-

чае снижается выход шлака, быстрее удаляются

примеси. Для рафинирования вторичной меди эти об-

стоятельства имеют особо важное значение.

Восстановление меди проводят сырым или конверси-

рованным природным газом. Разливку меди осуществля-

ют на карусельных разливочных машинах. Общая про-

должительность рафинирования вторичной жидкой меди

составляет 18—20 ч. Рафинированная медь содержит, %:

99,4 Си; 0,4 Ni; 0,001 S; 0,01 РЬ; 0,0002 Bi;

0,02 As; 0,001 Fe; 0,1 0

2

; 0,001 Zn; 0,05 Sn; шлаки со-

держат, %: 40 Si0

2

при кислой футеровке, 19 при осно-

вной; 2—10 Fe; 36—50 Cu

2

0; 0,1—0,4 NiO; до 0,2 Sn0

2

;

1—7 СаО; до 0,7 РЬО; до 0,3 Sb

2

0

5

; 5—15 Си. Извлече-

ние меди в анодную медь составляет 97,0%. Около 3%

меди теряется со шлаками. Из черновой меди при рафи-

нировании удаляется, % 90—99 Zn, Fe, Со, S; 80—90

РЬ; 70—80 Sn; 0—50 Ni, As, Sb; 5 Bi. Газы печи огнево-

го рафинирования содержат до 15% С0

2

и 1—2% сво-

бодного кислорода. Состав их переменный, зависит от

периода процесса. Температура их 1200°С. Желательна

утилизация тепла в котлах-утилизаторах. Потери меди

с газами составляют 0,1 %•

148

Электролитическое рафинирование

Для извлечения из анодной меди золота и серебра,

дополнительного удаления примесей ее подвергают

электролитическому рафинированию. Процесс осущест-

вляют в электролизных ваннах ящичного типа. На по-

давляющей части заводов их монтируют из сборного

Рис. 47. Наклоняющаяся рафинировочная печь емкостью 200 т:

а — печь; б— схема углов поворота печи; 1 — крайнее положение горловины

при разливке меди; И— крайнее положение шпура при разливке меди; III—

положение горловины при сливе шлака; IV — рабочее положение фурмы; V —

уровень металла; / — кожух с опорными кольцами; 2 — футеровка; 3 — горло-

вина; 4 — крепление торцевой стены со стороны привода; 5 — то же, со сто-

роны подачи воздуха; 6 — окно для дразнения; 7— привод; 8— фурма; 9 —

шпур для выпуска меди; 10 — газовая горелка; 11 — рабочее окно

9200

149