Головин С.Ф., Коншин В.М., Рубайлов А.В. и др. Эксплуатация и техническое обслуживание дорожных машин, автомобилей и тракторов

Подождите немного. Документ загружается.

ного ТО и ремонта обычно является субъективная оценка потре-

бителя.

Качество выполнения ТО и ремонта машин, находящихся на ба-

лансе предприятия, имеет несколько другую направленность. При

централизованной системе управления (см. подразд. 6.1) оценка ка-

чества ТО и ремонта возлагается на отдел технического контроля.

Основными количественными характеристиками качества ТО и

ремонта являются: число неплановых ремонтов (или отказов) и вре-

мя простоев машин; данные инспекторского осмотра машины, про-

водимого обычно в плановом порядке и выборочной регламенти-

рованной инспекторской проверки состояния отдельных машин и

выполненных работ.

Для текущей оценки качества ТО и ремонта могут использоваться

средняя наработка агрегатов и систем на отказ, а также вероятность их

безотказной работы после выполнения ТО и ремонта.

При агрегатно-участковом методе оценку качества труда про-

водят по показателям безотказности агрегатов и систем, закреп-

ленных за бригадой, а в качестве гарантийного периода обычно

принимают наработку машины, равную периодичности ТО-2.

Для сложного ремонта может проводиться ступенчатая прием-

ка. На первом этапе качество ремонта проверяют визуально, выпол-

няют испытания на холостом ходу и под нагрузкой, проверяют уро-

вень шума, токсичности и другие параметры, после чего составляют

акт предварительной технической приемки. Второй этап предусмат-

ривает контрольную эксплуатацию (обычно в течение срока ТО-1),

и если в этот период дефекты не обнаруживаются, машина предъяв-

ляется к окончательной приемке.

Система управления качеством ТО и ремонта

Контроль качества ТО и ремонта машин может быть выбороч-

ным и сплошным. На практике обычно используется выборочный

контроль. В процессе ремонта производятся контрольные испыта-

ния на стендах двигателей, насосов и других агрегатов и узлов, а

также машины в целом.

Для управления процессами ТО и ремонта разрабатывается си-

стема качества, представляющая собой совокупность организаци-

онной структуры, ответственности, методик, процессов и ресурсов.

Для ЭП, оказывающего услуги, центральное место в системе каче-

ства занимает потребитель, также в нее входят следующие основ-

ные рабочие элементы: объекты управления качеством (машина в

целом и ее системы, агрегаты, детали, отдельные операции ТО и

ремонта) и объекты оценки качества работы (обычно бригада, реже

конкретные исполнители работ). В систему качества включают и

элементы маркетинговой деятельности. Для каждой услуги состав-

ляются так называемые спецификации, в которых изложены харак-

теристики, подлежащие оценке потребителем.

Управление качеством осуществляется через стандартизацию

всех основных звеньев процесса ТО и ремонта с помощью различ-

ных нормативных документов (стандартов государственных, отрас-

левых, предприятия, технических условий, чертежей, типовых тех-

нологических процессов).

Стандарты ЭП можно условно разделить на общие и рабочие.

Общие стандарты содержат основные положения системы управ-

ления качеством, методы морального и материального стимули-

рования и др. К рабочим стандартам относятся документы по вход-

ному контролю материалов, а также по сбору и обработке инфор-

мации о качестве продукции, анализу причин дефектов и отказов,

контролю правильности эксплуатации машин и др.

Материальное поощрение осуществляют по так называемой

шкале премирования (функции поощрения), т. е. в зависимости от

качества продукции и качества самого труда. Как показывает опыт,

эффективность системы качества значительно повышается, если

размер стимулирования превышает 30% общей зарплаты испол-

нителя. Работы по ТО и ремонту обычно оплачиваются повремен-

но (руб./ч), но для части работников, например станций или цент-

ров обслуживания, оплата может производиться по доходу от этих

работ.

Технологическая документация

При организации процессов ТО и ремонта широко использу-

ются технологические карты, обуславливающие рациональное ис-

пользование рабочего времени и рабочих мест, соблюдение требо-

ваний качества, обеспечение синхронности работы постов и т. п.

На ЭП используют обычно технологические карты двух видов:

операционно-технологические и постовые. Операционно-техноло-

гические карты содержат перечень работ и нормы времени на них,

а постовые - перечень работ, выполняемых на данном посту на

каждом рабочем месте. Номера операций на постовых картах со-

ответствуют порядковому номеру операции из операционно-тех-

нологических карт. Технологические карты (прил. 3, 4) разрабаты-

вают на ЭП или принимают на основе справочных данных.

Последовательность выполнения операций можно представить

в виде сетевого графика или схемы сборки, отражающей структу-

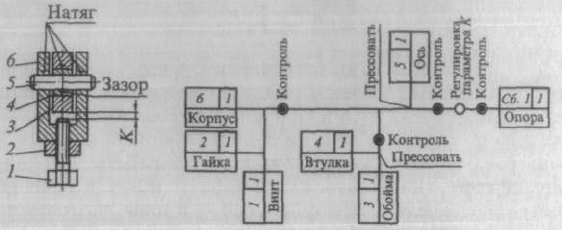

ру объекта. На схеме сборки (рис. 6.7) каждый составной элемент

(деталь, узел) обозначен прямоугольником, разделенным на три

части, в которых указывается наименование элемента, номер, про-

ставляемый в спецификациях, и число элементов. На технологи-

ческой схеме наносятся краткие надписи, поясняющие характер вы-

Рис. 6.7. Схема сборки опоры

полняемых операций (например, запрессовка, пайка, регулировка,

контроль зазоров).

Техническое нормирование работ

При норхмировании рабочее время обычно подразделяют на вре-

мя работы и время перерывов. Перерывы разделяют на регламен-

тированные и нерегламентированные, вызванные нарушениями

производственного процесса. Нормируемым является время рабо-

ты, т. е. время, в течение которого рабочий занимается производи-

тельным трудом. Рабочее время включает в себя подготовительно-

заключительное время (получения задания, инструмента, подготов-

ки оборудования и др.), время обслуживания рабочего места и

оперативное время. К оперативному времени относят время, в те-

чение которого достигается конечная цель технологической опе-

рации.

Для нормирования трудоемкости используют два способа:

опытно-статистический, основывается в зависимости от назна-

чения изучаемых затрат рабочего времени на непосредственных за-

мерах или моментных наблюдениях за процессом труда;

расчетно-аиалитический, заключающийся в определении норм

на основе анализа методов и приемов выполнения операций, орга-

низации и условий труда на рабочем месте. При этом операции под-

разделяют на составляющие элементы и выявляют факторы, влия-

ющие на время их выполнения.

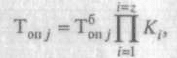

В расчетных методах определения трудоемкости работ исполь-

зуется информация об оборудовании, технологии работ, характе-

ристиках материалов и т.п. Например, при обработке напильни-

ками необходимо учитывать припуск на обработку, ширину и дли-

ну опиливаемой поверхности, материал заготовки, сложность

обрабатываемой поверхности и др. Оперативную трудоемкость раз-

борочно-сборочных работ, чел.-ч, можно оценить по формуле

где T

б

опj

- оперативная базовая трудоемкость выполнения j-й рабо-

ты при оптимальных условиях (обычно определяется по типовым

картам, приведенным в Общемашиностроительных нормативах

времени на слесарные работы по ремонту оборудования); z - чис-

ло факторов, влияющих на время выполнения работы; K

t

- коррек-

тирующий коэффициент, отражающий фактические условия рабо-

ты (позу исполнителя, стесненность рабочей зоны, загрязненность

объекта, освещенность рабочей зоны, температуру воздуха и др.) и

определяющийся по справочной литературе (например, при выпол-

нении ремонтных работ в полевых условиях он составляет 1,5 при

положительной температуре воздуха и 3 ... 5 при отрицательной).

Контрольные вопросы и задания

1. Сформулируйте основные принципы централизованной системы управ-

ления производством ТО и ремонта парка машин.

2. Какие методы применяются при организации труда производственных

рабочих?

3. Опишите основные формы и методы организации производства ТО и

ремонта машин.

4. Какие основные преимущества и недостатки имеет агрегатный метод

ремонта машин?

5. Какими способами определяют режимы работы машин?

6. Какие виды планов используют для подготовки производства ТО и ре-

монта парка машин? Опишите способы их разработки.

7. Опишите виды технологических карт, их назначение и последователь-

ность разработки.

8. Какие способы используют при нормировании трудоемкости работ ТО

и ремонта машин?

Глава 7

ТЕХНОЛОГИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

МАШИН

7.1. Общие положения

Технология технического обслуживания - это последователь-

ность выполнения работ по обеспечению требуемых показателей

состояния дорожно-строительных машин и их составных частей.

Показатели состояния характеризуются тремя значениями -

номинальным, допустимым, предельным. Номинальное значение

показателя определяет состояние новой или отремонтированной

машины (составной части), прошедшей обкатку. Допустимое зна-

чение показателя соответствует исправному техническому состоя-

нию машины (составной части), т. е. состоянию, обеспечивающему

ее эксплуатационные показатели в заданных пределах. Предель-

ное - это максимально или минимально допустимое значение по-

казателя, при котором дальнейшая эксплуатация машины (состав-

ной части) становится неэффективной, опасной либо может приве-

сти к отказу или аварии.

Состояние машин, определяемое номинальными значениями

показателей, обеспечивается при изготовлении их на заводе, ремон-

те или техническом обслуживании. В процессе использования со-

стояние машин изменяется под воздействием нагрузки и окружаю-

щих факторов. Пока показатели состояния остаются в пределах до-

пустимых значений, продолжается эксплуатация машин, когда же

они достигают предельных значений, эксплуатация приостанавли-

вается и проводится техническое обслуживание.

Техническое состояние машин изменяется также при их транс-

портировании и хранении.

7.2. Техническое обслуживание двигателя

Контрольный осмотр двигателя при техническом обслуживании

включает в себя проверку его комплектности и крепления к раме, а

также выявление подтекания масла, топлива и охлаждающей жид-

кости.

Следующим этапом является опробование двигателя пуском. При

этом проверяются легкость пуска и нет ли дымления на выпуске,

обнаруживаются резкие шумы и стуки. Затем работа двигателя про-

веряется на всех режимах. Прогретый двигатель должен работать

устойчиво, без перебоев, а показания контрольных приборов долж-

ны соответствовать требованиям инструкции завода-изготовителя.

ТО кривошипно-шатунного и газораспределительного механизмов

В процессе работы происходит изнашивание деталей кривошип-

но-шатунного механизма двигателя (поршневых колец, поршней и

гильз), что приводит к снижению его мощности, увеличению рас-

хода картерного масла и появлению ненормальных стуков.

Снижение мощности определяется уменьшением компрессии

двигателя в результате нарушения уплотнения головок цилиндров,

вызванного слабой или неравномерной затяжкой гаек крепления

или повреждением прокладок; пригорания колец в канавках пор-

шня вследствие отложения смолистых веществ и появления нага-

ра; изнашивания, поломки или потери упругости колец, а также

из-за изнашивания стенок цилиндров. Повышенный расход масла,

перерасход топлива и дымный выпуск отработавших газов обыч-

но происходят при залегании поршневых колец или их изнашива-

нии. Стуки и шумы в двигателе возникают в результате повышен-

ного износа его основных деталей и увеличения зазоров между со-

пряженными деталями.

Для устранения указанных дефектов при ТО проводят регламент-

ные контрольно-регулировочные работы.

Например, для предотвращения пропуска газов и охлаждающей

жидкости через прокладки головок цилиндров проверяют и при

необходимости с определенным усилием (моментом затяжки) под-

тягивают гайки их крепления к блоку ключом с динамометриче-

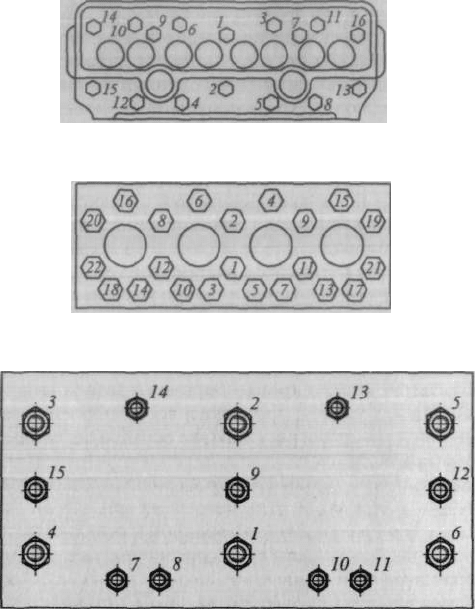

ской рукояткой. Момент и последовательность затяжки устанав-

ливаются заводом-изготовителем, т.е. подтяжка производится в

определенной последовательности противоположно расположен-

ных болтов и гаек (рис. 7.1) и не менее чем в три приема. Чугунные

головки цилиндров подтягивают на прогретом двигателе, а голов-

ки из алюминиевого сплава только в холодном состоянии, так как

коэффициент линейного расширения материала шпилек и головки

неодинаков и при охлаждении головки плотность соединения и

натяг будут уменьшаться.

Проверка крепления поддона картера во избежание его дефор-

мации и нарушения герметичности также производится поочеред-

ным подтягиванием диаметрально противоположных болтов.

Компрессия является показателем герметичности и характери-

зует состояние цилиндров, поршней и клапанов. Причинами отно-

Рис. 7.1. Схемы последовательности затяжки гаек крепления головок блока

цилиндров:

а -двигателя ЗИЛ-5301 и его модификаций; 6 - двигателей ЗИЛ-433Г4, ЗИЛ-433420,

ЗИЛ-433100; в -двигателя Д-160Б (цифрами указана последовательность затяжки)

сительно низкой компрессии могут быть сильный износ, поломка

или закоксовывание компрессионных колец, а относительно высо-

кой - поломка маслосъемного кольца.

Герметичность цилиндров карбюраторных двигателей опреде-

ляется компрессиметром со шкалой до 1,5 МПа, а дизельных - со

шкалой до 10 МПа.

ТО газораспределительного механизма

Для газораспределительного механизма двигателя внутреннего

сгорания характерны две неисправности: неполное прилегание кла-

панов к гнездам и неполное их открытие.

а

б

в

Признаками неполного прилегания клапанов к гнездам являют-

ся: уменьшение компрессии, периодические хлопки во впускном или

выпускном трубопроводах, падение мощности. Причинами неплот-

ного закрытия клапанов могут быть отложения нагара на клапа-

нах и гнездах; образование раковин на рабочих поверхностях (фас-

ках) и коробление головки клапана; поломка клапанных пружин;

заедание клапанов в направляющих втулках; отсутствие зазора

между стержнем клапана и носком коромысла.

Неполное открытие клапанов, сопровождающееся стуками в дви-

гателе и падением его мощности, возможно в результате образования

большого зазора между стержнем клапана и носком коромысла.

Также к неисправностям газораспределительного механизма

относятся износ шестерен распределительного вала толкателей и

направляющих втулок, увеличение продольного смещения распре-

делительного вала и износ втулок и осей коромысел.

Техническое обслуживание газораспределительного механизма

состоит в проверке и регулировке теплового зазора между клапа-

нами и бойками коромысел, проверке и восстановлении герметич-

ности клапанов, проверке и регулировке осевого перемещения рас-

пределительного вала.

Зазоры в клапанном механизме проверяют щупами или устрой-

ством КИ-9918 ГОСНИТИ. Для чего, предварительно проверив

затяжку гаек и шпилек головок цилиндров и стоек клапанных ко-

ромысел и при необходимости подтянув их (см. рис. 7.1), поршень

первого цилиндра устанавливают в верхнюю мертвую точку (ВМТ)

в такте сжатия и щупом проверяют зазоры у впускного и выпуск-

ного клапанов. Щуп должен проходить через зазоры с небольшим

усилием. Регулировку клапанов других цилиндров проводят в по-

рядке работы цилиндров двигателя.

В тракторных двигателях, кроме того, необходимо проводить

регулировку декомпрессионного механизма. Способ регулировки

декомпрессионных механизмов зависит от их конструкции. В де-

компрессионных механизмах, действующих на коромысла, прове-

ряют и регулируют зазор между штангой декомпрессора и коро-

мыслом при выключенном механизме.

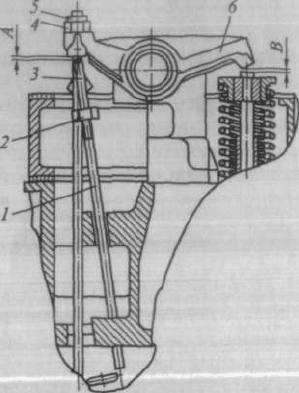

В качестве примера рассмотрим технологию регулировки за-

зоров газораспределительного и декомпрессионного механизмов

двигателя Д-160Б (рис. 7.2). Регулировать зазор в клапанном меха-

низме следует на прогретом двигателе. Для этого предварительно

проворачивают коленчатый вал двигателя и устанавливают пор-

шень цилиндра регулируемых клапанов в ВМТ соответственно

концу такта сжатия, а рычаг декомпрессора - в рабочее положе-

ние. Затем ослабляют контргайку 4 регулировочного винта 5 ко-

ромысла 6 и, отвинчивая или завинчивая винт, устанавливают меж-

ду коромыслом и стержнями впускного и выпускного клапанов

Рис. 7.2. Регулировка зазоров в клапанном механизме:

1- штанга декомпрессора; 2, 4 - контргайка; 3 - наконечник штанги декомпрессора;

5 - регулировочный винт; 6 - коромысло

зазор В = 0,3 мм. Проверив зазор щупом, контргайку 4 затягивают,

после чего проверяют зазор еще раз.

Далее ослабляют контргайку 2 регулировочного винта наконеч-

ника 3 штанги 1 декомпрессора и, отвинчивая или завинчивая этот

наконечник, устанавливают между штангой декомпрессора и ко-

ромыслом 6 впускного клапана зазор А = 0,45... 1 мм. Затянув за-

тем контргайку 2, еще раз проверяют зазор.

На многих двигателях производят регулировку осевого переме-

щения распределительного вала регулировочным винтом, для чего,

отпустив контргайку, винт сначала закручивают до упора, а затем

отпускают на '/

4

или '/

8

оборота.

При техническом обслуживании также прослушивают работу

клапанного механизма и при необходимости регулируют зазоры

между клапанами и коромыслами.

ТО системы охлаждения

В процессе эксплуатации машины может возникнуть перегрев

или переохлаждение двигателя. При перегреве уменьшается напол-

нение цилиндров и повышается их износ, возникает детонация и

калильное зажигание, образуется нагар, повышается угар масла.

Переохлаждение приводит к снижению экономичности двигателя,

осмолению системы вентиляции, повышению жесткости работы и

износа цилиндропоршневои группы вследствие смывания и разжи-

жения смазки в картере топливом или повышению вязкости сма-

зочных материалов под влиянием низких температур (особенно в

период пуска).

Температура охлаждающей жидкости в открытых системах ох-

лаждения должна быть 80...95°С, а в закрытых 100... 105°С. По-

этому основная задача технического обслуживания системы охлаж-

дения - обеспечить поддержание наивыгоднейшего теплового ре-

жима двигателя.

Перегрев двигателя происходит (при исправных системах пи-

тания, зажигания и смазки) в результате недостатка охлаждаю-

щей жидкости в системе охлаждения, пробуксовки ремня венти-

лятора при слабом его натяжении, а также в результате замасли-

вания, загрязнения или отложения накипи в системе охлаждения,

при нарушении работы термостата и износе крыльчатки водяно-

го насоса.

Переохлаждение двигателя возможно при неисправном термо-

стате или постоянно открытых жалюзи.

При низких температурах воздуха жалюзи прикрывают и наде-

вают утеплительный чехол.

Герметичность системы охлаждения проверяют внешним осмот-

ром и опрессовкой. Неплотности в соединениях патрубков со шлан-

гами устраняют затягиванием хомутов. О течи сальников водяно-

го насоса свидетельствует подтекание воды через контрольное от-

верстие в нижней части корпуса насоса.

Попадание в картер двигателя воды происходит при износе уп-

лотнителей водяного насоса, т. е. необходимо их заменить.

Натяжение ремня вентилятора проверяют с помощью специаль-

ного приспособления. Причем необходимо учитывать, что при сла-

бом натяжении ремни будут бить о шкивы, а значит, быстро изна-

шиваться. Кроме того, буксование, снижая частоту оборотов венти-

лятора, вызывает перегрев двигателя. Слишком сильное натяжение

вызывает высокие напряжения в подшипниках и ремнях.

В двигателе Д-160Б (рис. 7.3, а) натяжение ремней регулируют

натяжным роликом 2 и винтом 9, ввернутым в ось головки одного

из двуплечих рычагов. Ремень генератора натягивают, поворачи-

вая генератор 5, отпустив предварительно болт крепления план-

ки 7. В двигателе ЗИЛ-645 (рис. 7.3, б) регулирование натяжения

ремней производится перемещением натяжного ролика 2, шкива

генератора 13 и шкива насоса гидроусилителя 75. От шкива венти-

лятора 14 приводится в действие шкив компрессора 72.

Эффективность действия радиатора лучше всего оценивать по

перепаду температур в верхнем и нижнем бачках, который должен

составлять 8 ... 12 °С. Также определяется засорение трубок радиа-

тора и образование накипи.