Гельперин И.И, Зеликсон Г.М., Рапопорт Л.Л. Справочник по разделению газовых смесей методом глубокого охлаждения

Подождите немного. Документ загружается.

КиалороО

(лагрюнетыи)

-«-сЬ-

/^исморо^

Иол/Ъ/т:

, выьшоа) /Шмкния

Ииапарпд

^^лшраис'/иФШ)

^иЬ^п:/^ия

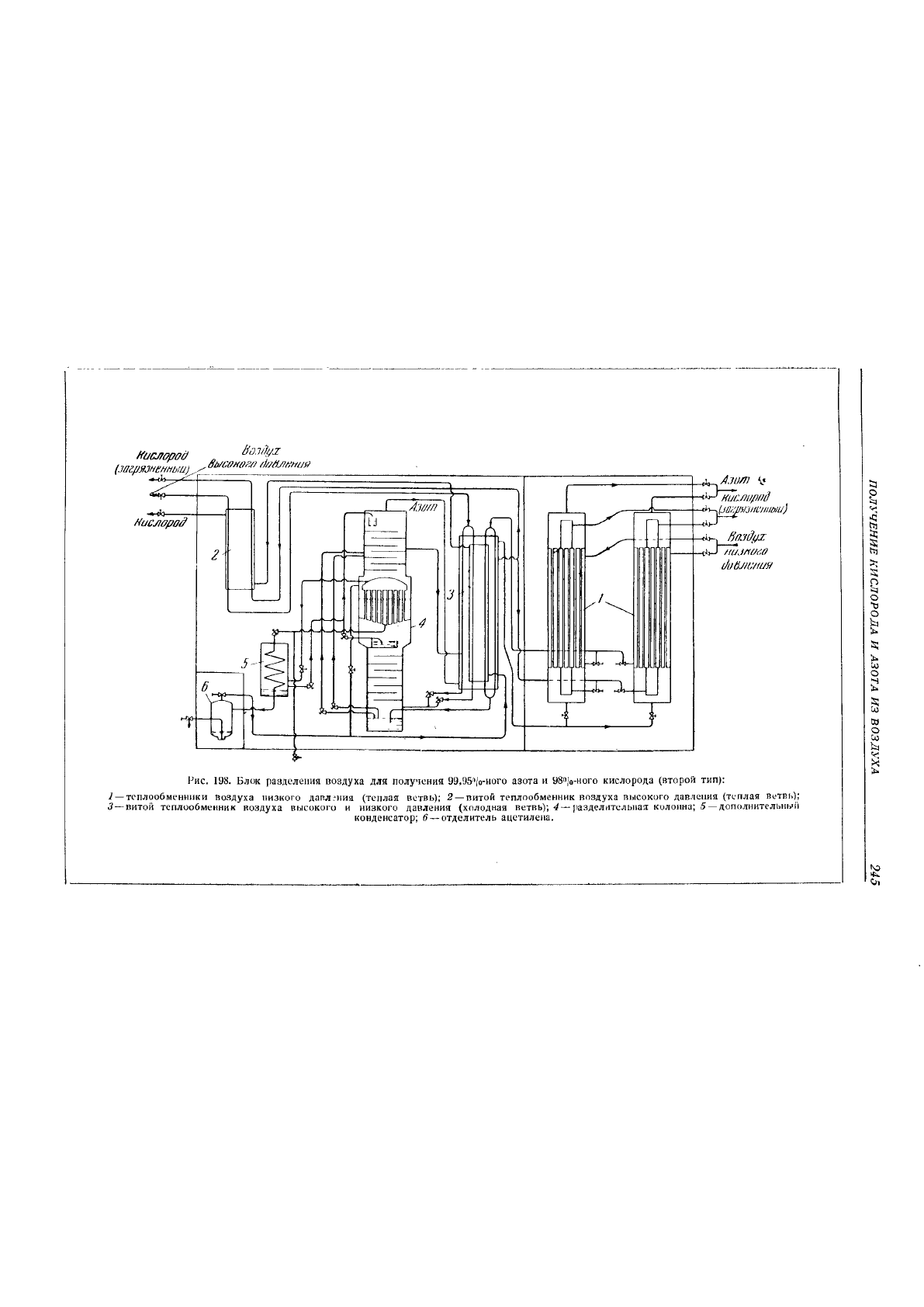

Рис. 198. Блок разделения воздуха для получения ЭЭ,95'Чо-ного азота и 98"|о-ного кислорода (второй тип):

/

—

теплообменники воздуха низкого даплмшя (теплая ветвь); 2 —питой теплообменник воздуха высокого давления (теплая ветвь);

3 —витой теплообменник воздуха высокого и низкого давления (холодная ветвь); 4 —|1азделителЫ1ая колонна; 5 —дополнительны!)

конденсатор;

6

—отделитель ацетилена.

246

'V. СХЕМЫ ПРО МЫШЛЕННЫХ УСТАНОВОК

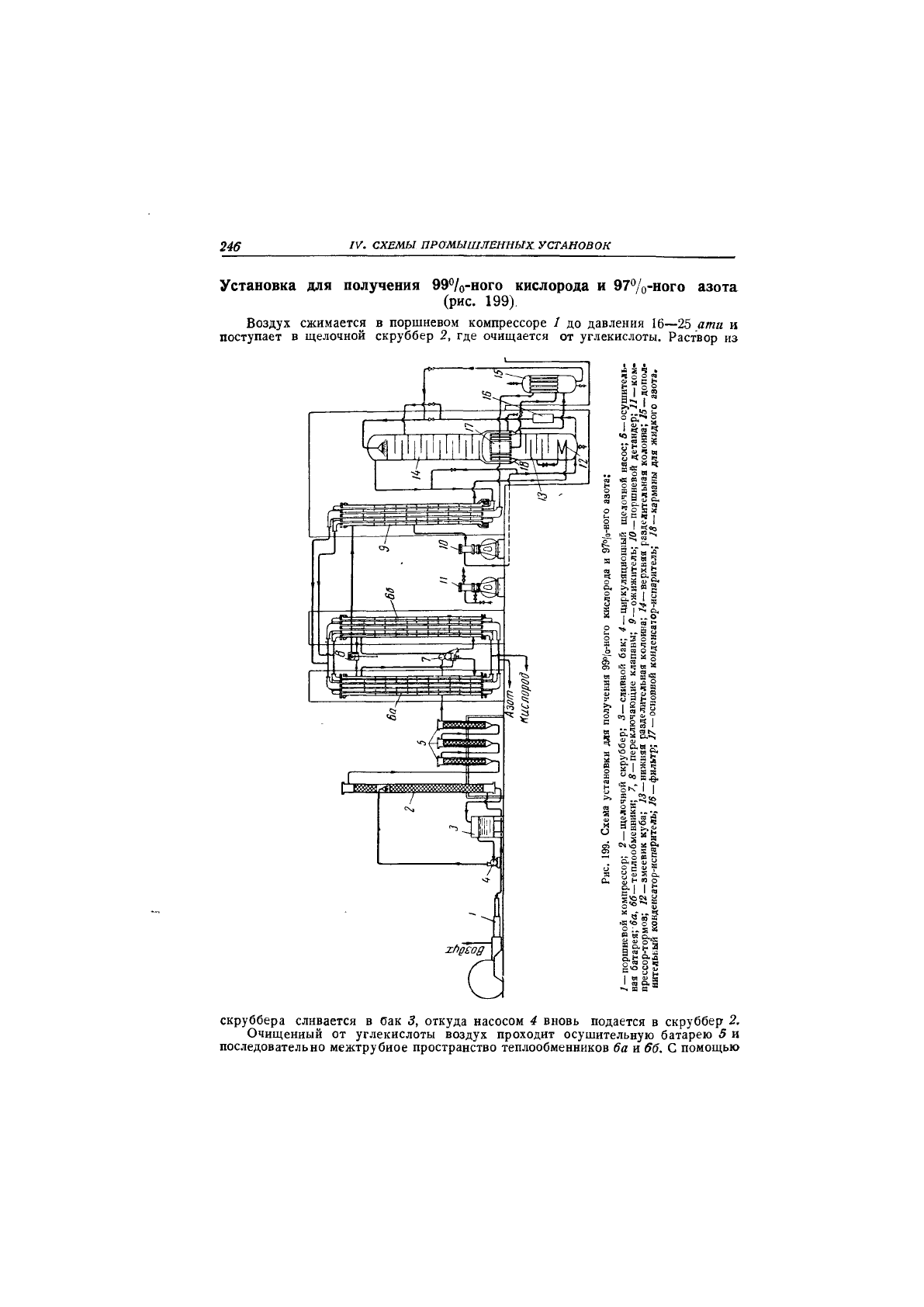

Установка для получения 99%-ного кислорода и 977о-ного азота

(рис. 199).

Воздух сжимается в поршневом компрессоре I до давления 16—25 ати н

поступает в щелочной скруббер 2, где очищается от углекислоты. Раствор из

• о

у ^

о 2.5 »

®

о в 3

I

ЧОП

3 л в

л"

.2 3

3 я ч «

"=111

IIII

•|к-

I

I

•

а е.

-

=

3

ач 5 у

3

=

8®

Н

Е Он

1111

скруббера сливается в Оак 3, откуда насосом 4 вновь подается в скруббер 2.

Очищенный от углекислоты воздух проходит осушительную батарею 5 н

последовательно межтрубиое пространство теплообменников 6а и 66. С помощью

ПОЛУЧЕНИЕ КИСЛОРОДА И АЗОТА ИЗ ВОЗДУХА 247

переключающих клапанов 7 к 8 направление движения сжатого воздуха в тепло-

обменниках 6а и 66 периодически меняется, так как вымораживающаяся вода

приводит к забивке одного из теплообменников. Азот и кислород, выходящие

из ожижителя 9, периодически поступают либо в аппарат 6а, либо в аппарат 66.

Из теплообменников 6а и 66 сжатый воздух поступает в ожижитель 9, где

часть воздуха сжижается, и направляется в змеевик 12, расположенный в кубе

нижней колонны 13, после чего дросселируется в нижнюю колонну 13.

Несжиженная часть воздуха (60—70% всего количества воздуха высокого

давления) отводится из середины ожижителя в поршневой детандер 10, откуда

при давлении 5,5 ати подается в куб нижней колонны.

Развиваемая детандером механическая энергия поглощается компрессором-

тормозом 11, в котором сжимается часть воздуха, поступающая после II ступени

основного компрессора. Нижняя колонна работает под давлением 5,5 ати,

а верхняя — под давлением 1,3 ата. Выходящий из верхней колонны 14 газо-

образный азот отдает свой холод в ожижителе Р и в азотной секции тепло-

обменника 6а.

В больших установках этого типа в основном конденсаторе-испарителе 17

испаряется лишь количество кислорода, необходимое для осуществления про-

цесса разделения в верхней колонне 14, при этом в трубках конденсатора 17

конденсируется только часть азота. Часть же газообразного азота вместе

с жидким азотом из карманов 18 направляется в трубчатку дополнительного

конденсатора 15, где он конденсируется кипящим жидким кислородом, посту-

пающим туда из нижней точки конденсатора 17. Кислород, перешедший

в газообразное состояние, отдает свой холод в ожижителе 9 и в кислородной

секции теплообменников 6а или 66 и поступает в газгольдер. Сконденсиро-

вавшийся азот подается в виде флегмы в верхнюю колонну 14. Так как допол-

нительный конденсатор 15 помещен ниже основного, то в нем накапливаются

углеводороды, содержащиеся в воздухе. Фильтр 16, установленный на пути

„кислородной жидкости", предохраняет верхнюю колонну от возможного попа-

дания в нее углекислоты и ацетилена. Скопившиеся в фильтре углекислота

и ацетилен периодически удаляются продувкой.

Ниже приводятся эксплуатационные данные для установок производитель-

ностью 40, 150 и 250 нм^ кислорода в час:

Производительность по кислороду (99%), нм^/час . . 40 150 250

Количество перерабатываемого воздуха, нм^/час . . . 225 800 1330

Давление воздуха при установившемся процессе, ати 30 25 20

Расход энергии на 1 нм^ кислорода (на валу ком-

прессора), квт-ч 1,05 1,00 0,95

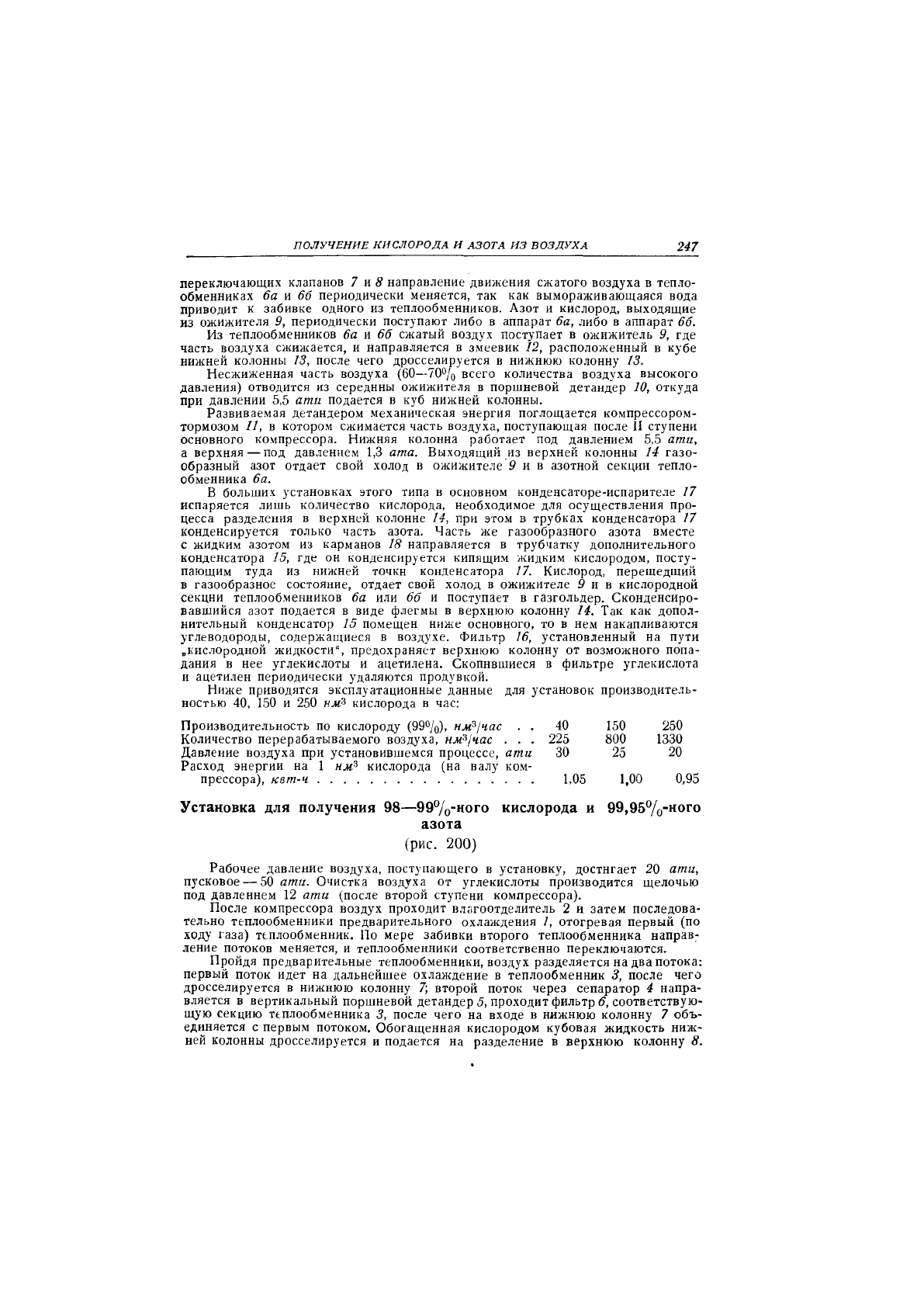

Установка для получения 98—99%"Ного кислорода и 99,95%"Ного

азота

(рис. 200)

Рабочее давление воздуха, поступающего в установку, достигает 20 ати,

пусковое — 50 ати. Очистка воздуха от углекислоты производится щелочью

под давлением 12 ати (после второй ступени компрессора).

После компрессора воздух проходит влагоотделитель 2 и затем последова-

тельно теплообменники предварительного охлаждения /, отогревая первый (по

ходу газа) теплообменник. По мере забивки второго теплообменника направ;

ление потоков меняется, и теплообменники соответственно переключаются.

Пройдя предварительные теплообменники, воздух разделяется на два потока:

первый поток идет на дальнейшее охлаждение в теплообменник 3, после чего

дросселируется в нижнюю колонну 7; второй поток через сепаратор 4 напра-

вляется в вертикальный поршневой детандер 5, проходит фильтр

(У,

соответствую-

щую секцию теплообменника 3, после чего на входе в нижнюю колонну 7 объ-

единяется с первым потоком. Обогащенная кислородом кубовая жидкость ниж-

ней колонны дросселируется и подается на разделение в верхнюю колонну 8.

248

'V. СХЕМЫ ПРО МЫШЛЕННЫХ УСТАНОВОК

В разделительной колонне осуществляется обычный процесс двукратной

ректификации сжиженного воздуха. Для получения чистых азота и кислорода

из верхней колонны отбирается фракция загрязненного кислорода (85—910/^02).

Продукты разделения отводятся в газообразном состоянии 1[ отдают свой холод

в теплообменниках 3 п!. Холод газообразного азота используется еще для

переохлаждения азотной флегмы, подаваемой из карманов конденсатора 9

в верхнюю колонну.

Сепаратор 10 установлен на греющих линиях.

ПОЛУЧЕНИЕ КИСЛОРОДА И АЗОТА ИЗ ВОЗДУХА

249

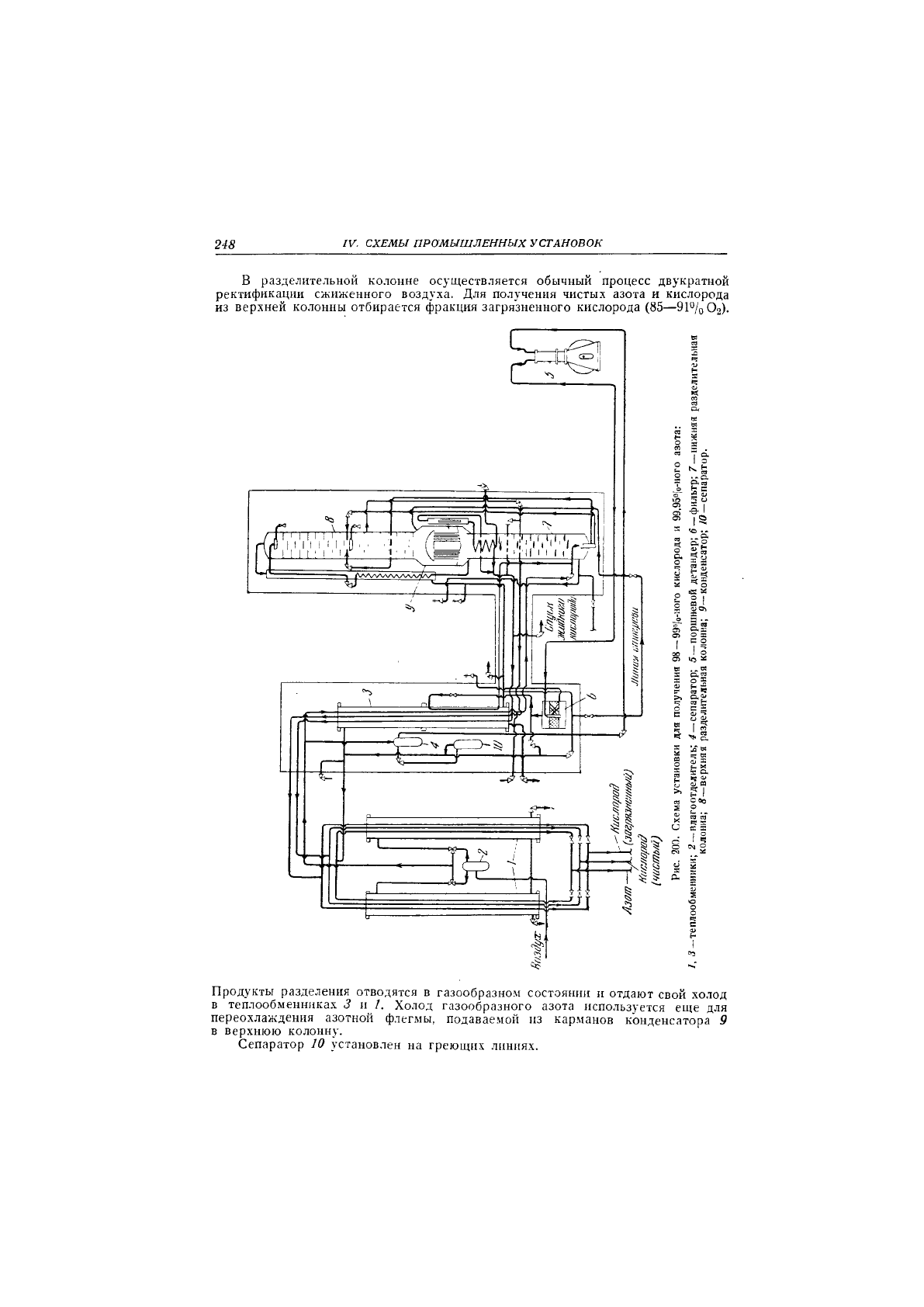

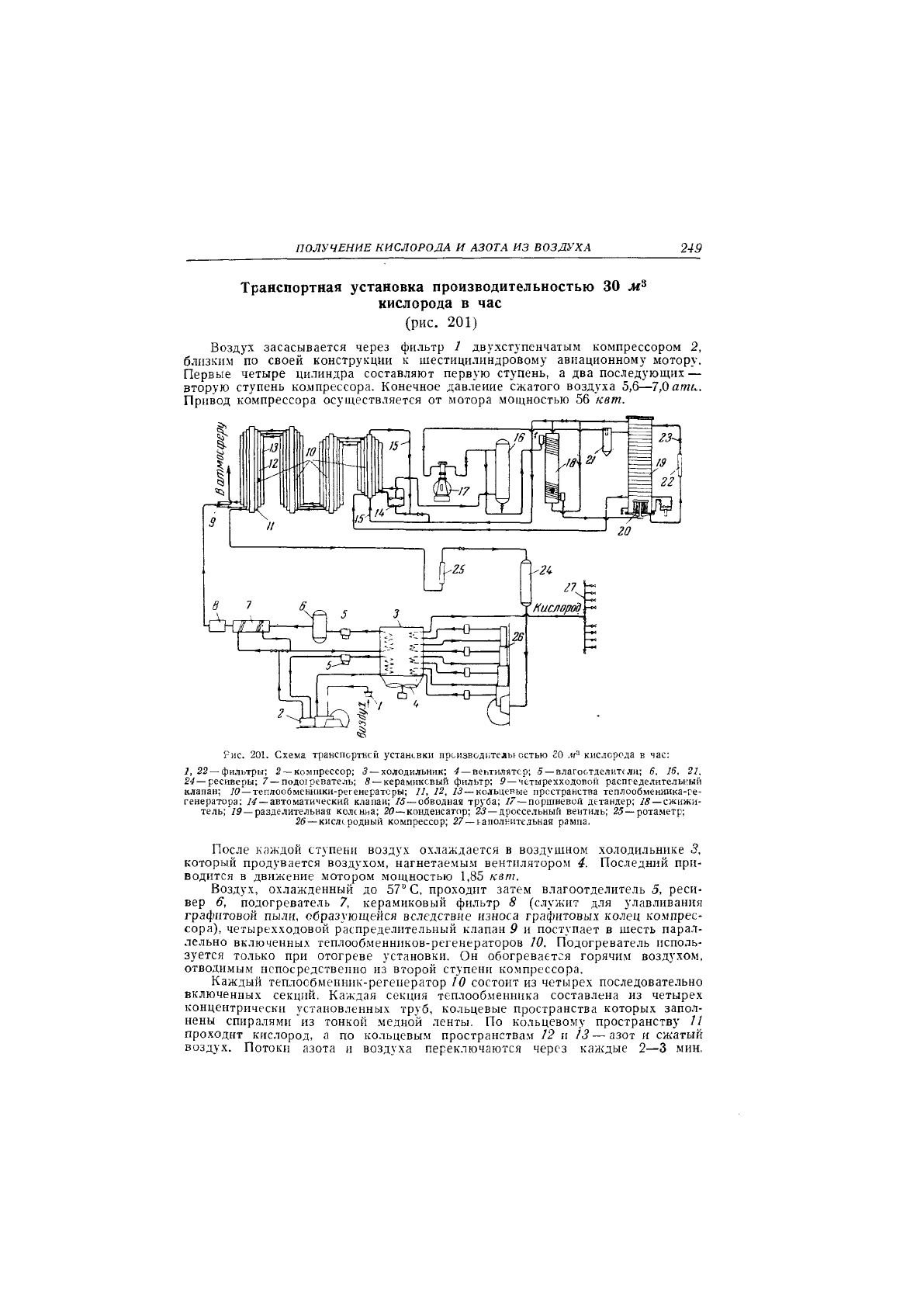

Транспортная установка производительностью 30 м^

кислорода в час

(рис. 201)

Воздух засасывается через фильтр 1 двухступенчатым компрессором 2,

близким по своей конструкции к шестицилиндровому авиационному мотору.

Первые четыре цилиндра составляют первую ступень, а два последующих —

вторую ступень кол1прессора. Конечное давление сжатого воздуха 5,6—7,0 ати.

Привод компрессора осуществляется от мотора мощностью 56 кет.

\

-26

5

Ы V

2е

ги

'К

Кислород

Рис. 201. Схема транспортнсй устансвки производительюстью 50 м^ кислорода в час;

1, 22

—

фильтры: 2 —компрессор; 3

—

холодильник: 4

—

веьтилятср: 5

—

влагостделители: 6, 16, 21.

—ресиверы; 7 —подо1реватель: «

—

керамиковый фильтр:

9

—четырехходовой распределительный

клапан;

10 —

теплообменники-регенераторы; 11, 12.

13 —

кольцевые пространства теплообмениика-ге-

генератора; /^

—

автоматический клапаи; /5—обводная труба; /7 —поршневой детандер;

/,?

—сжижи-

тель; 79—разделительная колснна;

20

—конденсатор;

25

—дроссельный вентиль;

25

—ротаметр;

26 —

кислеродный компрессор; 27—наполнительная рампа.

После каждой ступени воздух охлаждается в воздушном холодильнике 3,

который продувается воздухом, нагнетаемы.м вентилятором 4. Последний при-

водится в движение мотором мощностью 1,85 кет.

Воздух, охлажденный до 57° С, проходит затем влагоотделитель 5, реси-

вер 6, подогреватель 7, керамиковый фильтр 8 (служит для улавливания

графитовой пыли, образующейся вследствие износа графитовых колец ко.мпрес-

сора), четырехходовой распределительный клапан 9 и поступает в шесть парал-

лельно включенных теплооб.менников-регенераторов 10. Подогреватель исполь-

зуется только при отогреве установки. Он обогревается горячим воздухом,

отводимым непосредственно из второй ступени компрессора.

Каждый теплообменник-регенератор Ю состоит из четырех последовательно

включенных секций. Каждая секция теплообменника составлена из четырех

концентрически установленных труб, кольцевые пространства которых запол-

нены спиралями из тонкой .медной ленты. По кольцевому пространству 11

проходит кислород, а по кольцевым пространства.м 12 и 13 — азот и сжатый

воздух. Потоки азота и воздуха переключаются через каждые 2—3 мин.

250 'V. СХЕМЫ ПРО МЫШЛЕННЫХ УСТАНОВОК

с помощью распределительного клапана 9. На холодном конце теплообменника

имеется автоматический клапан 14.

Часть азота после разделительной колонны 19 подается по обводной

трубе 13 в центральную трубу четвертой секции, где несколько подогревается,

и затем смешивается с остальным азотом до его поступления в теплообменник-

регеиератор. В результате уменьшается разность температур на холодном

конце регенератора, что приводит к полному удалению оседающей угле-

кислоты.

Воздух после теплообменников-регенераторов, охлажденный до —158° С,

поступает далее в ресивер 16, откуда примерно одна треть его отводится

в поршневой детандер 17, а остальное количество — в сжижитель 18, где

частично конденсируется азотом, отходящим из разделительного аппарата и

имеющим температуру —187,5° С. Из сжижителя воздух выходит с темпера-

турой —171,7° С и направляется в конденсатор 20, где сжижается кипящим

в межтрубном пространстве кислородом.

В детандере воздух расширяется до 1,7 ати, охлаждаясь при этом до

—186° С, после чего через ресивер 21 поступает на шестую тарелку (сверху)

разделительной колонны. Жидкий воздух из сборника конденсатора 20 через

фильтр 22 дросселируется вентилем 23 на верхнюю тарелку колонны. Всего

в колонне тридцать тарелок.

В конденсаторе собирается 99,5%-ный кислород, который проходит тепло-

обменники и затем поступает в ресивер 24, откуда засасывается компрессо-

ром 26 и через наполнительную рампу 27 накачивается в баллоны.

Количество выдаваемого кислорода замеряется ротаметром 25.

Сверху колонны отходит 85—87''/о-ный азот. На этой установке из воздуха

извлекается в среднем всего ЗС% кислорода. Поэтому удельный расход энер-

гии очень большой и составляет (включая наполнение баллонов) около 2,5 кат-ч

на 1 м? кислорода.

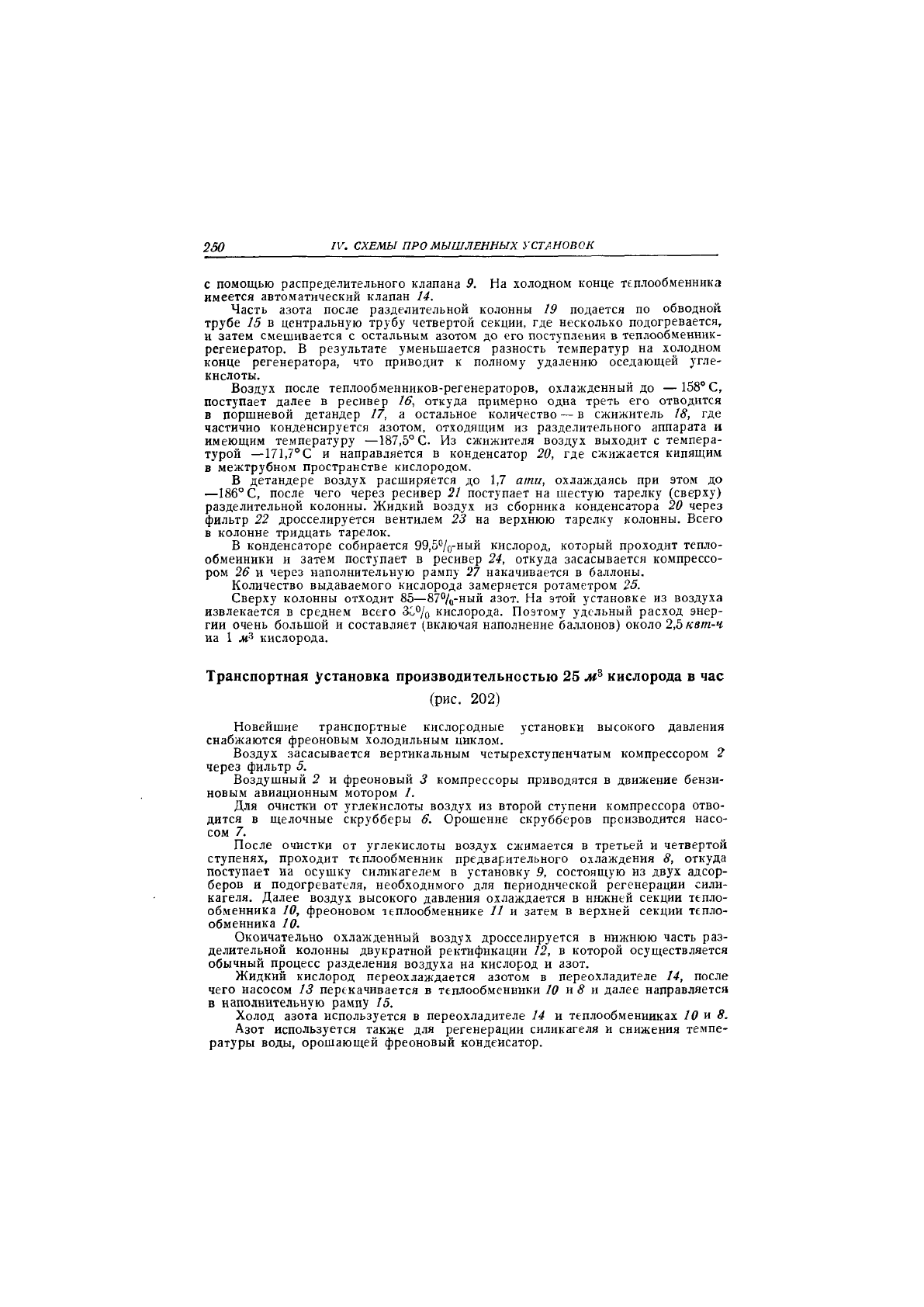

Транспортная установка производительностью 25 м^ кислорода в час

(рис. 202)

Новейшие транспортные кислородные установки высокого давления

снабжаются фреоновым холодильным цикло.м.

Воздух засасывается вертикальным четырехступенчатым компрессором 2

через фильтр 5.

Воздушный 2 и фреоновый 3 компрессоры приводятся в движение бензи-

новым авиационным мотором 1.

Для очистки от углекислоты воздух из второй ступени компрессора отво-

дится в щелочные скрубберы 6. Орошение скрубберов производится насо-

сом 7.

После очистки от углекислоты воздух сжимается в третьей и четвертой

ступенях, проходит теплообменник предварительного охлаждения 8, откуда

поступает на осушку силикагелем в установку 9, состоящую из двух адсор-

беров и подогревателя, необходимого для периодической регенерации сили-

кагеля. Далее воздух высокого давления охлаждается в нижней секции тепло-

обменника 10, фреоновом теплообменнике 11 и затем в верхней секции тепло-

обменника 10.

Окончательно охлажденный воздух дросселируется в нижнюю часть раз-

делительной колонны двукратной ректификации 12, в которой осуществляется

обычный процесс разделения воздуха на кислород и азот.

Жидкий кислород переохлаждается азотом в переохладителе 14, после

чего иасосом 13 перекачивается в теплообменники 10 л8 п далее направляется

в наполнительную рампу 15.

Холод азота используется в переохладителе 14 и теплообменниках 10 и 8.

Азот используется также для регенерации силикагеля и снижения темпе-

ратуры воды, орошающей фреоновый конденсатор.

Воздух

воздух Высокого

давления

^зот

/зот

Рис. 202. Схема транспортной установки пронзводительквстью 25 м' кислорода в час:

7

—авиационный мотор; 2—воздушный компрессор; 3—фреоновый компрессор: генератор; 5 —фильтр; 5—щелоч1ые скрубберы; 7—насос;

Л—теплообмениик предварительного охлаждения; 9—осушительная установка; /О—теплообменник воздуха высокого давления; 77—фреоновый Те-

плообменник;

72

—разделительная колснна; 73—насос; 7^ —переохладитель жидкого кислорода;

75

—папслнительвая рампа; 76—подогреватель;

77—конденсатор для фреона; 73—буфер жидкого фреона; 75—сборник жидкого фреона; 20—отделитель фреона.

252

'V. СХЕМЫ ПРО МЫШЛЕННЫХ УСТАНОВОК

Производительность установки — 25 м* газообразного или 30 л жидкого

кислорода в час.

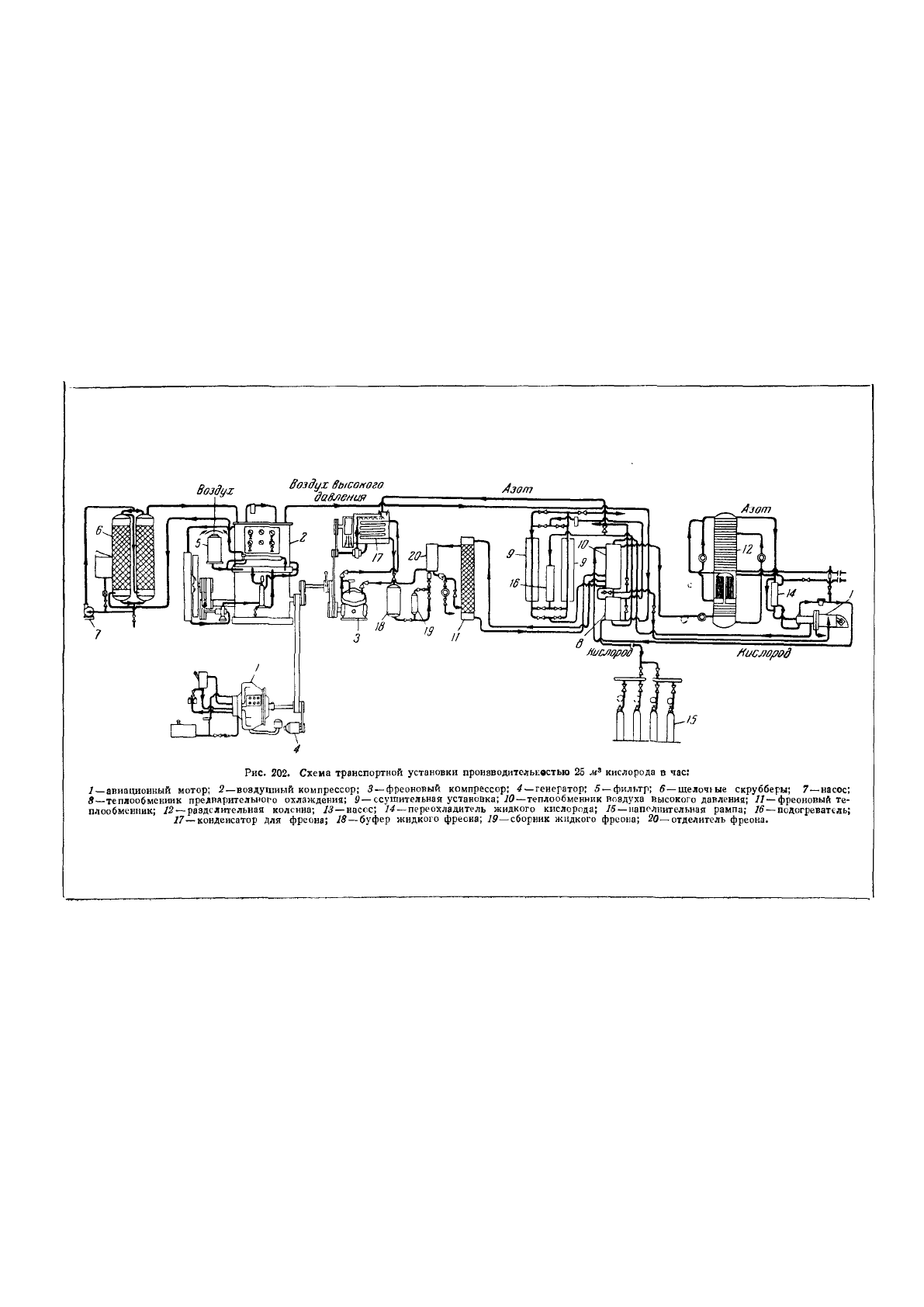

Установка Капицы для получения жидкого воздуха и кислорода

(рис. 203)

Воздух засасывается через воздушный фильтр / компрессором 2, в кото-

ром сжимается до 6—7 атм. После' охлаждения в водяном холодильнике 3

сжатый воздух проходит через маслоотделитель 4 п поступает в два регене-

ратора 6. Перераспределение потоков осуществляется клапанами 5 и 7.

Рис. 103. Схема установки Капицы для получения жидкого воздуха и кислорода:

^ —воздушный фильтр;

2

—компрессор; 3 —водяной холодильник; ^—маслоотделитель; 5 —распреде-

лительный клапан;

5

—регенераторы; 7 —автоматический клапан; в —уравнитель температур;

турбодетандер;

10 —

ожижитель;

11 —

обратный клапан;

12 —

вентиль; 13—сборник;

14 —

сливной

кран;

15 —

водонапорный бак; —водяной фильтр: 17—электроподогреватель;

18 —

вентиль;

19 —

байпас;

20 —

водяной т1-рмоз.

Основная часть воздуха после регенераторов проходит фильтр и уравни-

тель температур 8, затем расширяется в турбодетандере" 9, дополнительно

охлаждаясь при этом, п отдает свой холод в ожижителе 10 и регенераторах 6,

а из последних поступает снова во всасывающую линию компрессора 2.

Вторая, меньшая часть воздуха через обратный клапан // поступает в меж-

трубное пространство ожижителя 10, где конденсируется и вентилем 12 пере-

пускается в сборник 13 н сливается через кран 14.

Углекислота, оседающая на соплах турбодетандера, удаляется через каж-

дые 1,5—2 часа путем прогрева турбины. Для этой цели предусмотрен электро-

подогреватель /7, который включается в работу только на время прогрева

турбины (на 3—4 мни.). В этот период поступление воздуха в установку пре-

кращается, и вентилем 18 он переключается на байпас 19.

Перерабатывая около 600 м^1час воздуха, установка выдает в среднем

29—30 кг жидкого воздуха, расходуя 1,7 кагп-ч энергии на 1 кг жидкого

воздуха.

ПОЛУЧЕНИЕ КИСЛОРОДА И АЗОТА ИЗ ВОЗДУХА 253

В установках для получения жидкого кислорода имеется дополнительная

колонна для разделения сжиженного воздуха.

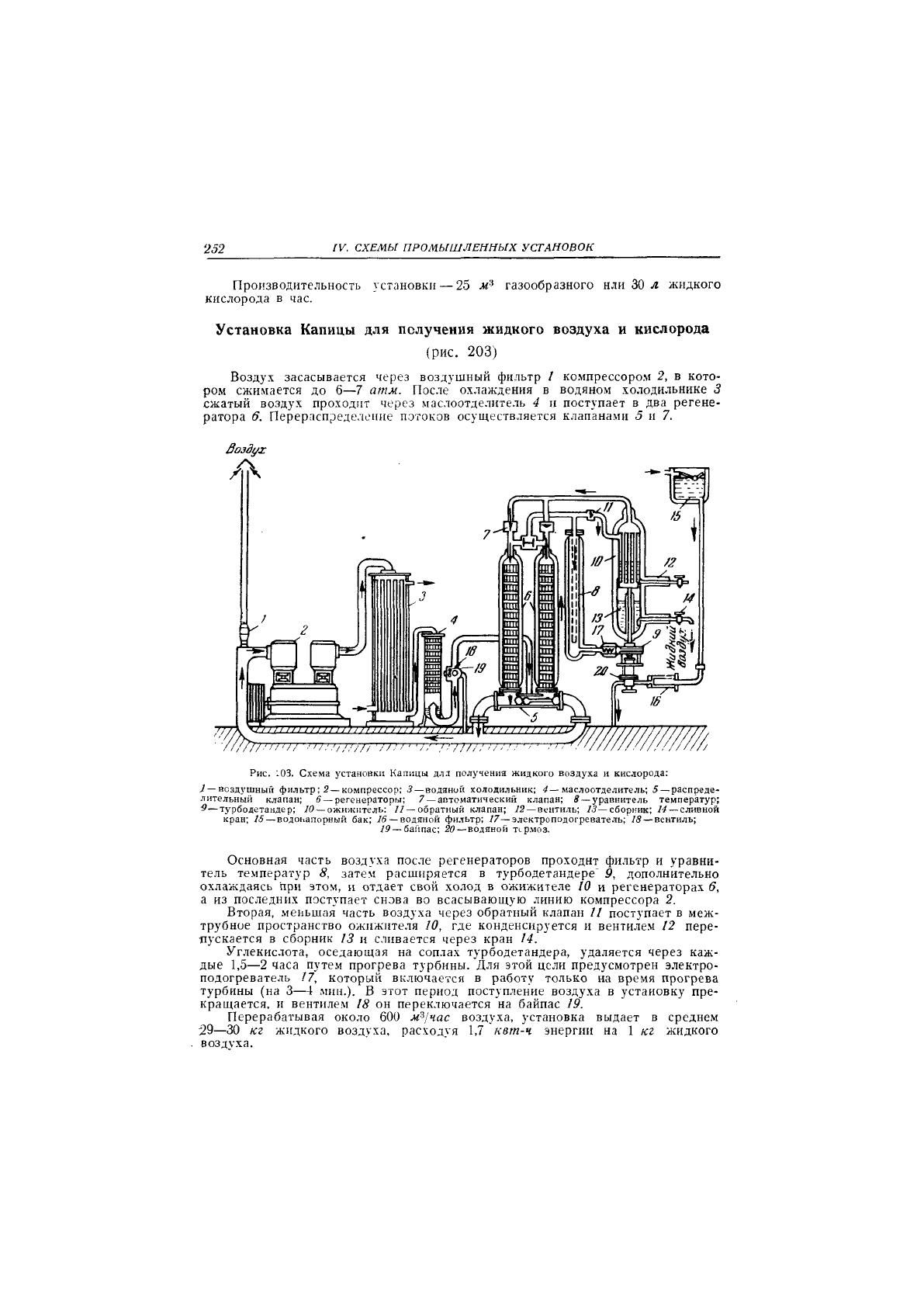

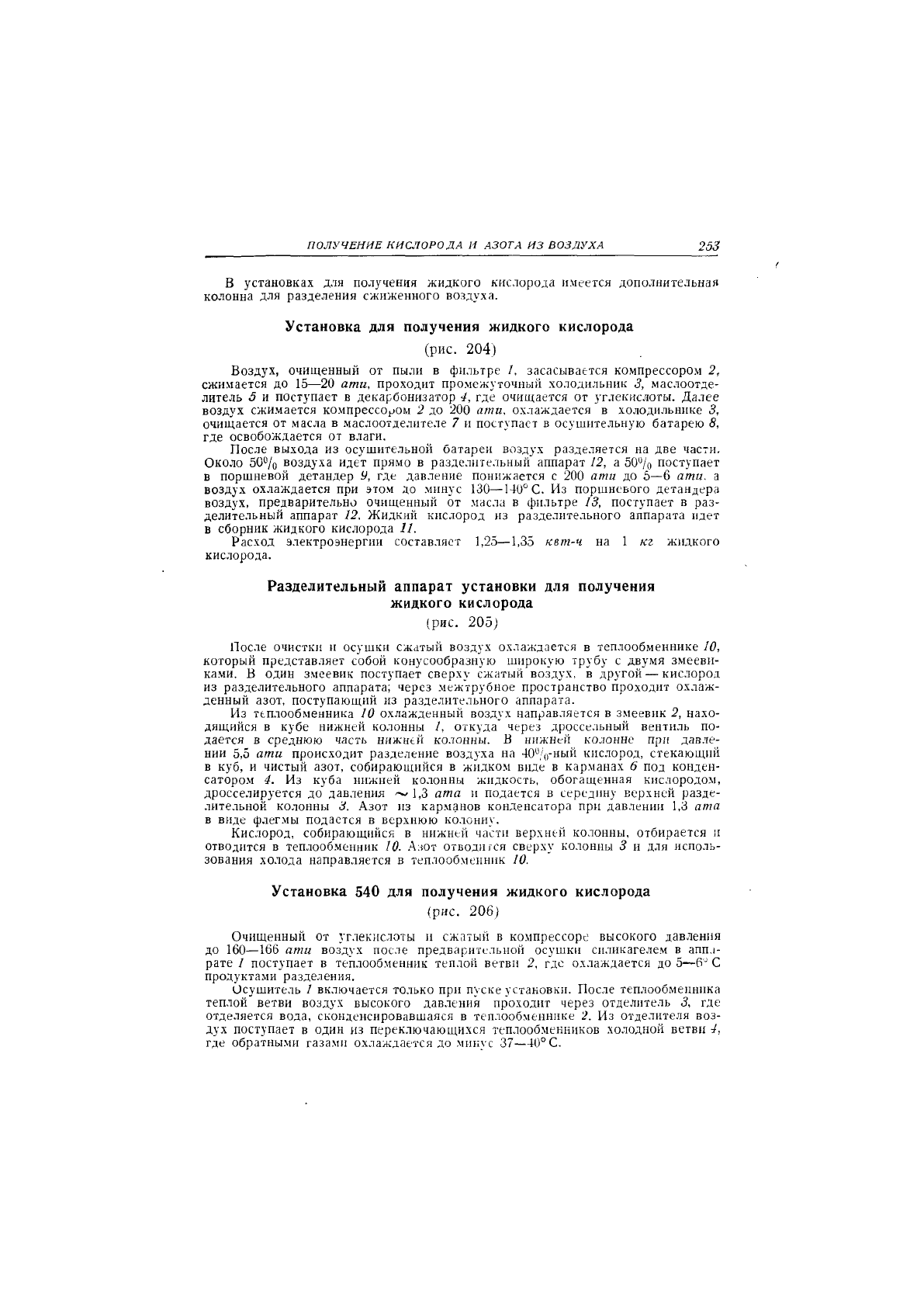

Установка для получения жидкого кислорода

(рис. 204)

Воздух, очищенный от пыли в фильтре /, засасывается компрессором 2,

сжимается до 15—20 ати, проходит промежуточный холодильник 3, маслоотде-

литель 5 и поступает в декарбонизатор 4, где очищается от углекислоты. Далее

воздух сжимается компрессором 2 до 200 ати, охлаждается в холодильнике 3,

очищается от масла в маслоотделителе 7 и поступает в осушительную батарею 8,

где освобождается от влаги.

После выхода из осушительной батареи воздух разделяется на две части.

Около 50% воздуха идет прямо в разделительный аппарат 12, а 50*^/0 поступает

в поршневой детандер У, где давление понижается с 200 ати до 6—6 ати. а

воздух охлаждается при этом до минус 130—140° С. Из поршневого детандера

воздух, предварительно очищенный от масла в фильтре 13, поступает в раз-

делительный аппарат 12. Жидкий кислород из разделительного аппарата идет

в сборник жидкого кислорода 11.

Расход электроэнергии составляет 1,25—1,35 квт-ч на 1 кг жидкого

кислорода.

Разделительный аппарат установки для получения

жидкого кислорода

(рис. 205)

После очистки и осушки сжатый воздух охлаждается в теплообменнике 10,

который представляет собой конусообразную широкую трубу с двумя змееви-

ками. В один змеевик поступает сверху сжатый воздух, в другой — кислород

из разделительного аппарата; через межтрубное пространство проходит охлаж-

денный азот, поступающий из разделительного аппарата.

Из теплообменника 10 охлажденный воздух направляется в змеевик 2, нахо-

дящийся в кубе нижней колонны 1, откуда через дроссельный вентиль по-

дается в среднюю часть нижней колонны. В нижней колонне при давле-

нии 5,5 ати происходит разделение воздуха на 40"/()-ный кислород, стекающий

в куб, и чистый азот, собирающийся в жидком виде в карманах 6 под конден-

сатором 4. Из куба нижней колонны жидкость, обогащенная кислородом,

дросселируется до давления ~ 1,3 ата и подается в серед1шу верхней разде-

лительной колонны 3. Азот из карманов конденсатора при давлении 1,3 ата

в виде флегмы подастся в верхнюю колонну.

Кислород, собирающийся в нижней части верхней колонны, отбирается и

отводится в теплообменник 10. .\лох отводится сверху колонны 3 и для исполь-

зования холода направляется в теплообменник 10.

Установка 540 для получения жидкого кислорода

(рис. 206)

Очищенный от углекислоты и сжатый в компрессоре высокого давления

до 160—166 ати воздух после предварительной осушки силикагелем в аппа-

рате 1 поступает в теплообменник теплой ветви 2, где охлаждается до 5—6- С

продуктами разделения.

Осушитель 1 включается только при пуске установки. После теплообменника

теплой ветви воздух высокого давления проходит через отде.читель 3, где

отделяется вода, сконденсировавшаяся в теплообменнике 2. Из отделителя воз-

дух поступает в один из переключающихся теплообменников холодной ветви 4,

где обратными газами охлаждается до минус 37—40°С.

в к

п

г ^

•г-^^^ДТ г ( /

\ГР

Рис. 204. Схема установки для получения жидкого кислорода:

I, ^3 —фильтры; 2—компрессор; 3—промежуточный холодильник; деларбонизатор; 5, 7—отделители; 5 —бак для приготовления щелочи; I—осу-

шительная батарея; детандер; /О—подогреватель; сборник жидкого кислорода; /2

—

разделительный аппарат.