Геллер Ю.А., Рахштадт А.Г. Материаловедение (методы анализа, лабораторные работы и задачи)

Подождите немного. Документ загружается.

3

и

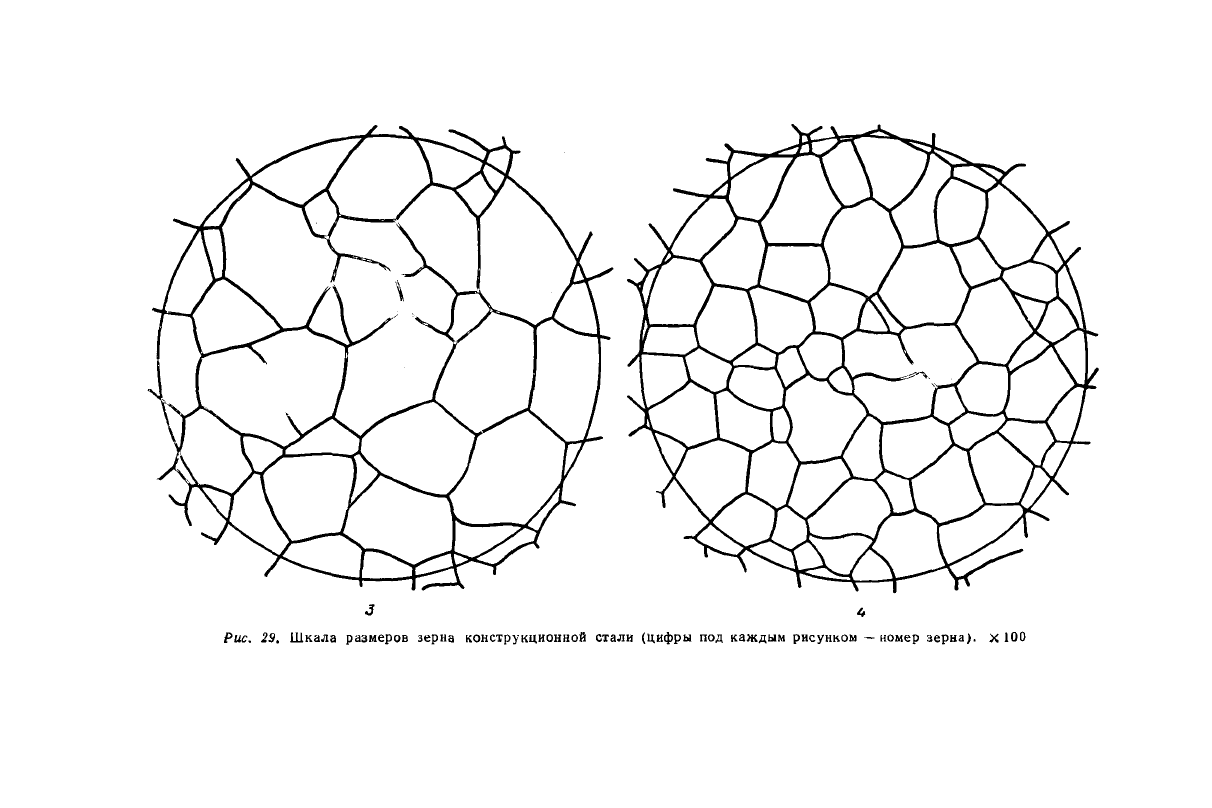

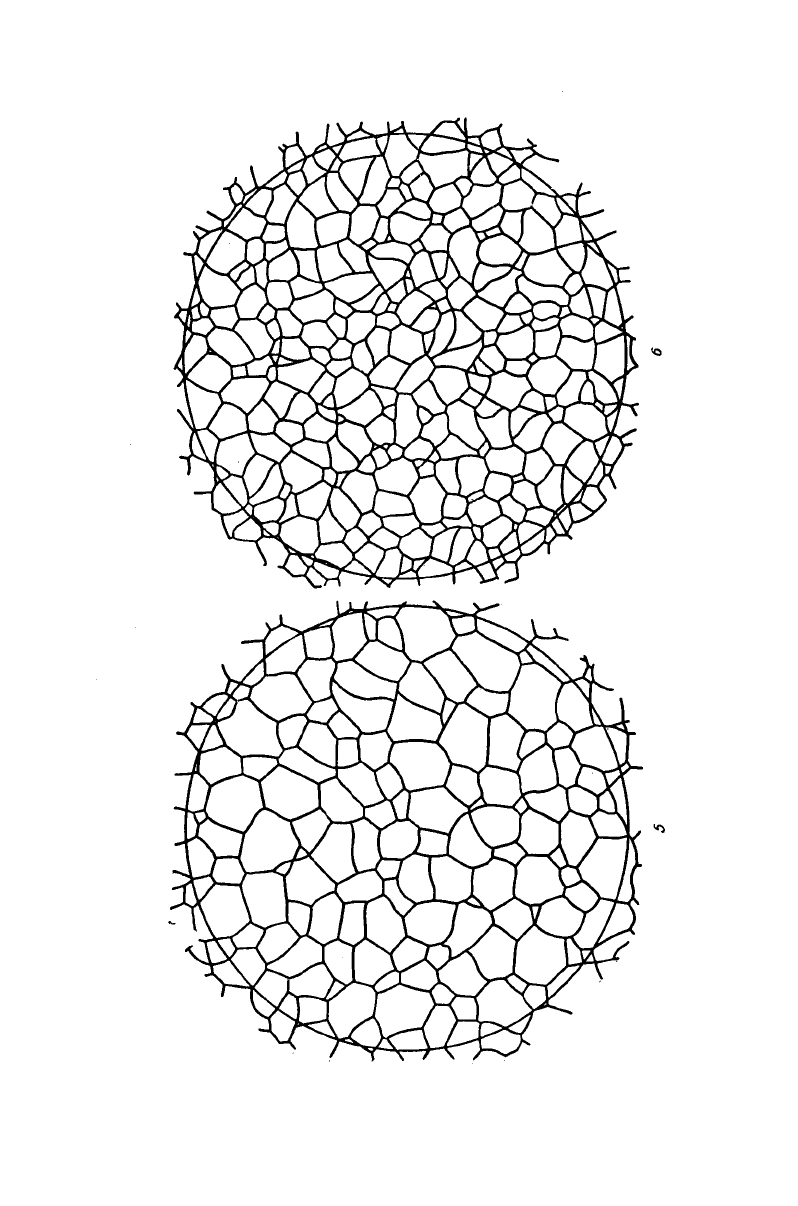

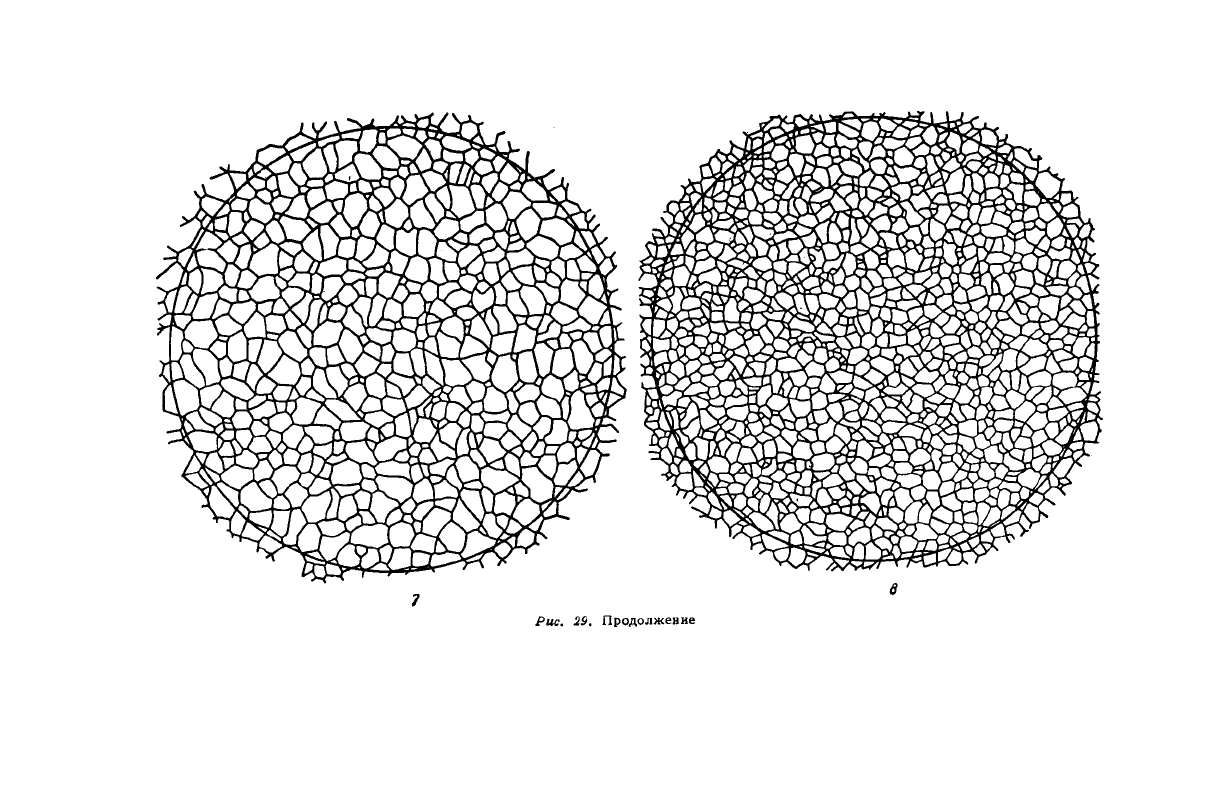

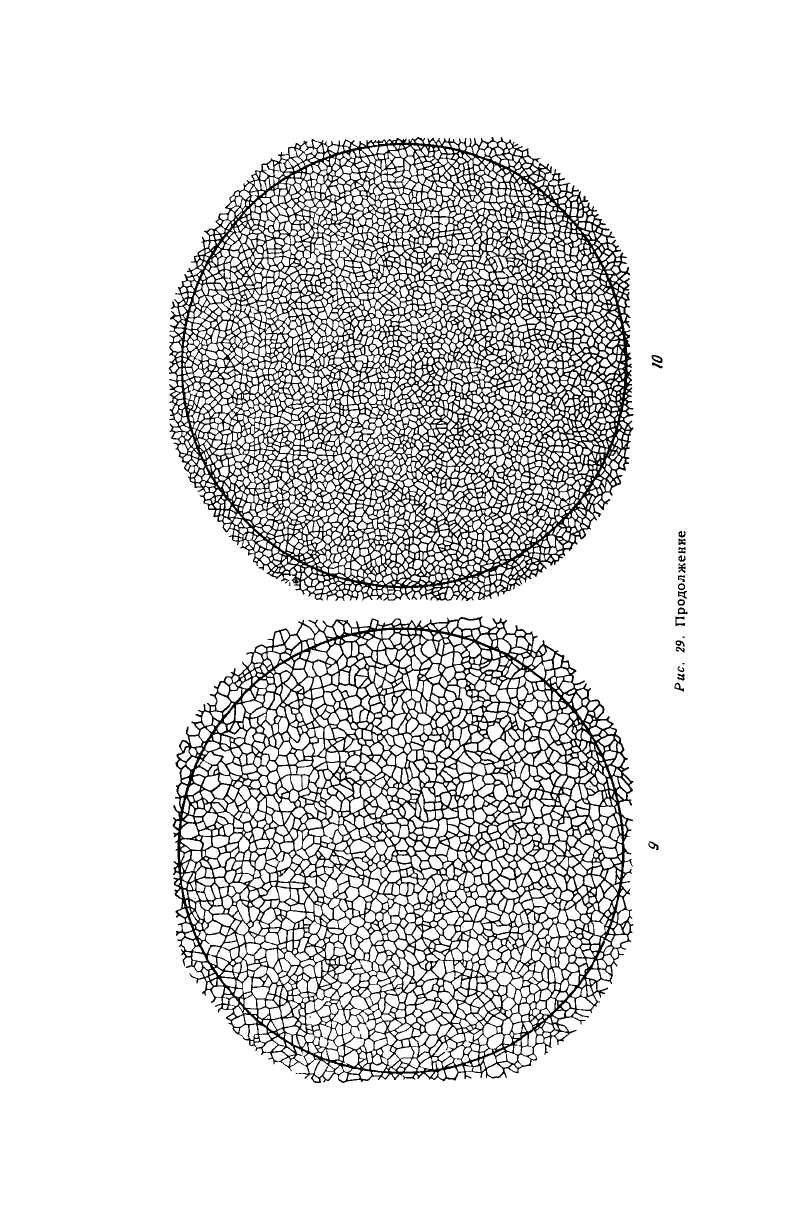

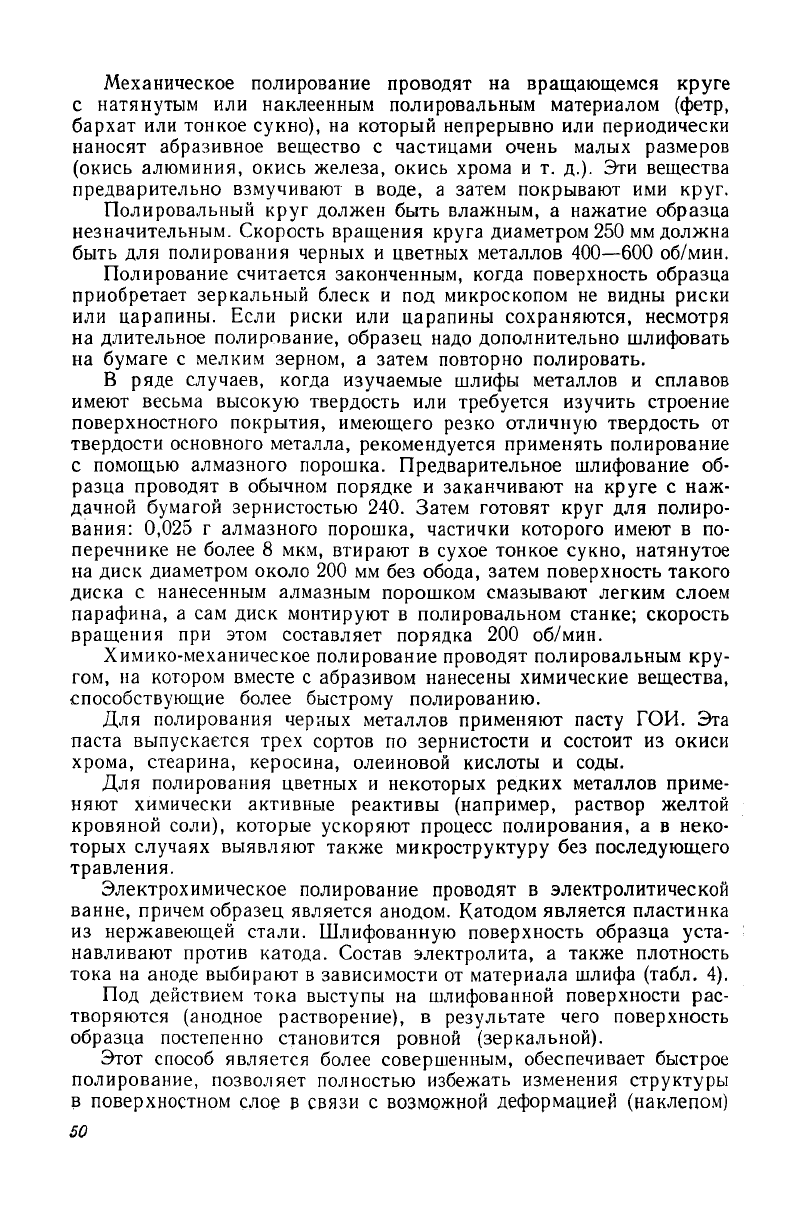

Рис. 29. Шкала размеров зерна конструкционной стали (Цифры под каждым рисунком - номер зерна), а 100

Рис. 29. Продолжение

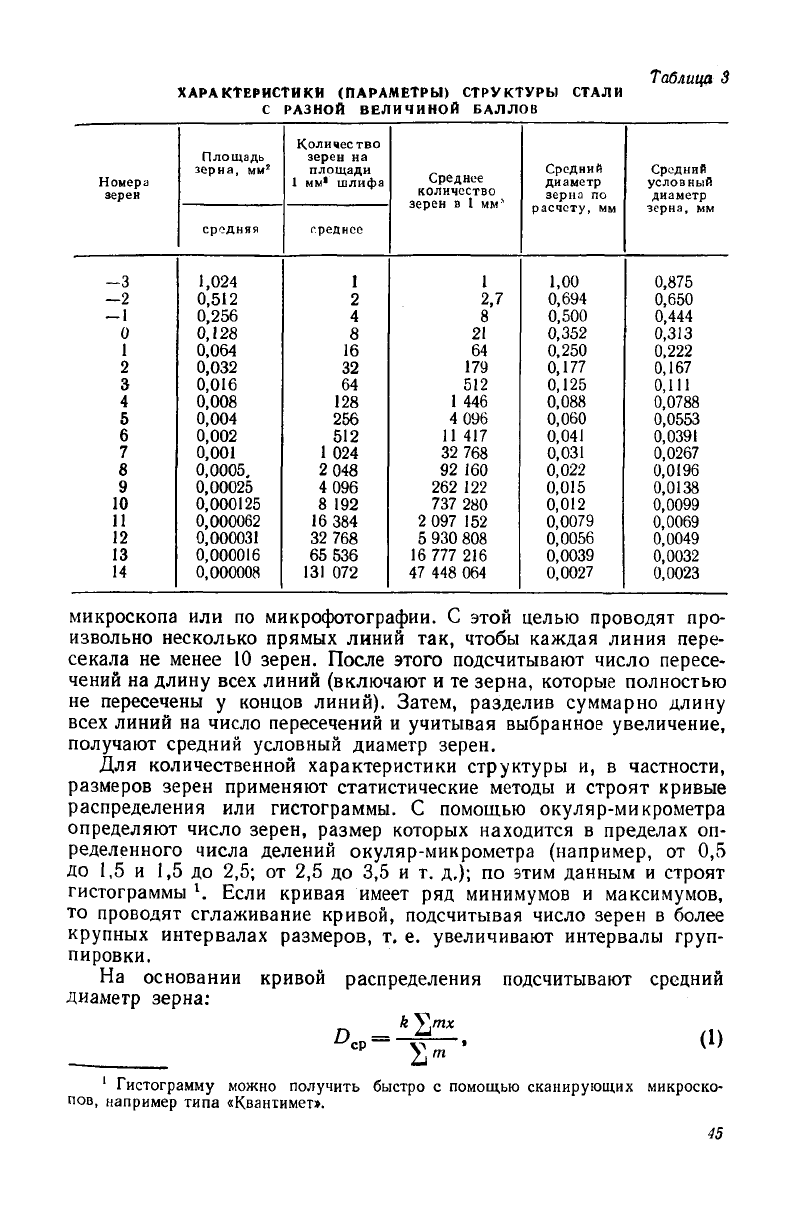

ХАРАКТЕРИСТИКИ

(ПАРАМЕТРЫ)

СТРУКТУРЫ

СТАЛИ

С

РАЗНОЙ

ВЕЛИЧИНОЙ

БАЛЛОВ

Таблица 3

Номера

зерен

з

—2

— 1

0

1

2

3

4

5

6

7

8

9

10

И

12

13

14

Площадь

зерна,

мм*

средняя

1,024

0,512

0,256

0,128

0,064

0,032

0,016

0,008

0,004

0,002

0,001

0,0005,

0,00025

0,000125

0,000062

0,000031

0,000016

0,000008

Количество

зерен на

площади

1

мм' шлифа

г.реднее

1

2

4

8

16

32

64

128

256

512

1024

2 048

4 096

8 192

16 384

32 768

65 536

131 072

Среднее

количество

чрпен

в 1 мм^

1

2,7

8

21

64

179

512

1

446

4 096

11 417

32 768

92 160

262 122

737 280

2 097 152

5 930 808

16 777 216

47 448 064

Средний

диаметр

зерна

по

расчету, мм

1,00

0,694

0,500

0,352

0,250

0,177

0,125

0,088

0,060

0,041

0,031

0,022

0,015

0,012

0,0079

0,0056

0,0039

0,0027

Средний

условный

диаметр

зерна,

мм

0,875

0,650

0,444

0,313

0,222

0,167

0,111

0,0788

0,0553

0,0391

0,0267

0,0196

0,0138

0,0099

0,0069

0,0049

0,0032

0,0023

микроскопа

или по микрофотографии. С этой целью проводят про-

извольно несколько прямых линий так, чтобы каждая линия пере-

секала не менее 10 зерен. После этого подсчитывают число пересе-

чений

на длину всех линий (включают и те зерна, которые полностью

не

пересечены у концов

линий).

Затем, разделив суммарно длину

всех линий на число пересечений и учитывая выбранное увеличение,

получают средний условный диаметр зерен.

Для количественной характеристики структуры и, в частности,

размеров зерен применяют статистические методы и строят кривые

распределения или гистограммы. С помощью окуляр-микрометра

определяют число зерен, размер которых находится в пределах оп-

ределенного числа делений окуляр-микрометра (например, от 0,5

до 1,5 и 1,5 до 2,5; от 2,5 до 3,5 и т. д,); по этим данным и строят

гистограммы

1

. Если кривая имеет ряд минимумов и максимумов,

то проводят сглаживание кривой, подсчитывая число зерен в более

крупных интервалах размеров, т. е. увеличивают интервалы груп-

пировки.

На

основании кривой распределения подсчитывают средний

диаметр зерна:

Яср

=

(1)

' Гистограмму можно получить быстро с помощью сканирующих

микроско-

пов,

например

типа «Квантимет».

45

где т — частота группы (т. е. число зерен, приходящееся на оп-

ределенный интервал шкалы окуляр-микрометра);

х

— диаметр в делениях шкалы (т. е. определенный интервал

шкалы);

k

— средняя цена деления шкалы, мкм.

Средняя

площадь зерна (F

cp

) может быть вычислена исходя из

формулы определения D

cp

, если принять, что зерно имеет форму

шара

{X = — у.

(2)

т

Отсюда количество зерен (N), приходящееся на 1 мм

2

, опреде-

ляют по формуле

N

-

VF

CP

.

Определение

числа

зерен

и

включений

автоматическими

методами

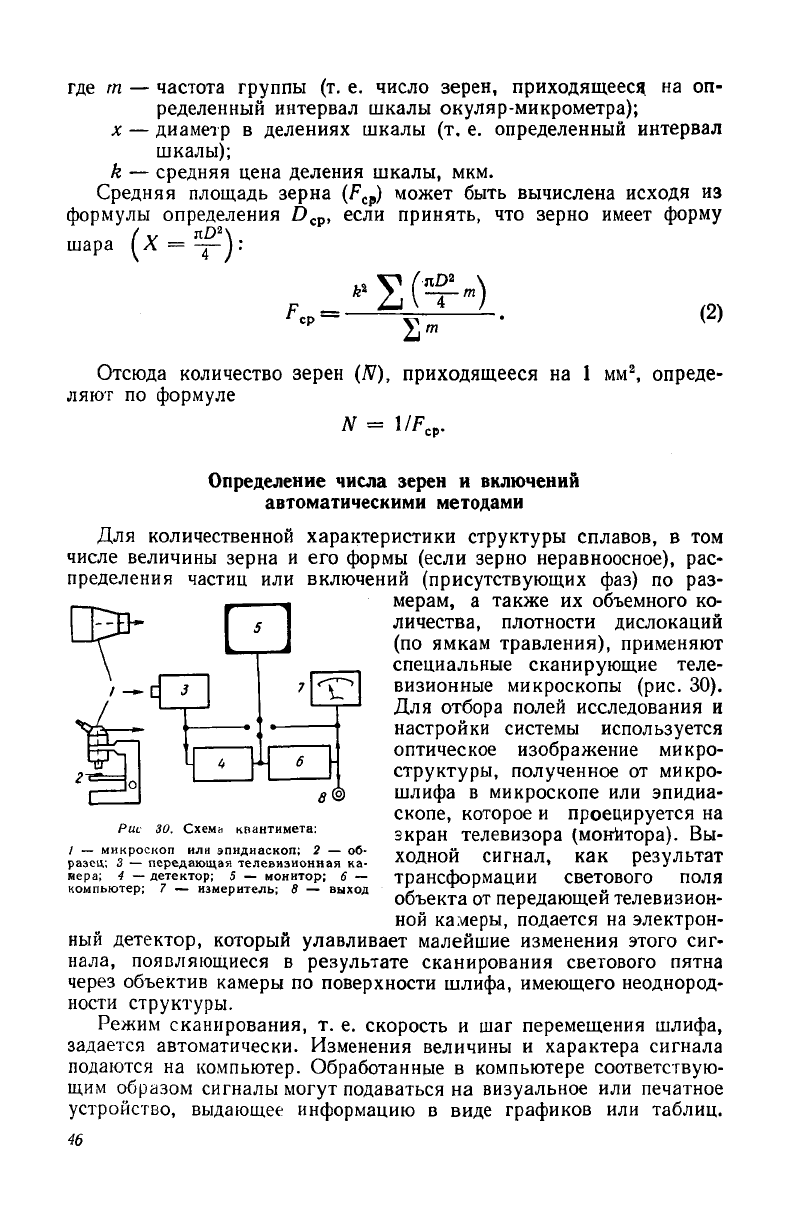

Для количественной характеристики структуры сплавов, в том

числе величины зерна и его формы (если зерно неравноосное), рас-

пределения частиц или включений (присутствующих фаз) по раз-

мерам, а также их объемного ко-

личества, плотности дислокаций

(по

ямкам травления), применяют

специальные сканирующие теле-

визионные

микроскопы (рис. 30).

Для отбора полей исследования и

настройки

системы используется

оптическое изображение микро-

структуры, полученное от микро-

шлифа

в микроскопе или эпидиа-

скопе,

которое и проецируется на

экран

телевизора (монитора). Вы-

ходной сигнал, как

результат

трансформации

светового поля

объекта от передающей телевизион-

ной

камеры, подается на электрон-

ный

детектор, который улавливает малейшие изменения этого сиг-

нала, появляющиеся в

результате

сканирования светового пятна

через объектив камеры по поверхности шлифа, имеющего неоднород-

ности

структуры.

Режим сканирования, т. е. скорость и шаг перемещения шлифа,

задается автоматически. Изменения величины и характера сигнала

подаются на компьютер. Обработанные в компьютере соответствую-

щим

образом сигналы

могут

подаваться на визуальное или печатное

устройство, выдающее информацию в виде графиков или таблиц.

46

Рис 30. Схема кпантимета:

/

—

микроскоп

или

эпидиаскоп;

2 — об-

разец;

3 — передающая телевизионная ка-

нера;

4 — детектор; 5 —

монитор;

6 —

компьютер;

7 — измеритель; 8 — выход

Приготовление

микрошлифов

Изучение в микроскопе структуры металлов, а также непрозрач-

ных неметаллических материалов возможно лишь при достаточно

интенсивном

отражении световых лучей от исследуемой поверх-

ности.

Поэтому поверхность образца должна быть специально под-

готовлена. Образец, поверхность которого подготовлена для микро-

анализа, называется микрошлифом. Для изготовления шлифа не-

обходимо вырезать образец из исследуемого металла и получить на

нем

плоскую и блестящую поверхность.

Вырезка

образца

из

исследуемого

материала

Детали или образцы небольших размеров и массы после получе-

ния

требуемой поверхности можно непосредственно установить на

столике микроскопа. Если размеры или масса детали (образца)

значительны или если трудно получить на детали плоскую поверх-

ность вследствие ложной конфигурации, необходимо вырезать спе-

циальный

образец небольших размеров и приготовить из него микро-

шлиф.

Из

мягких материалов образцы вырезают пилой, фрезой, резцом

и

т. д. Если же твердость металла значительна, то образец вырезают

карборундовыми, алмазными или вулканитовыми кругами; надо

следить за тем, чтобы материал при этом не разогревался, так как

значительный нагрев может вызвать изменения в структуре. Об-

разцы

из

твердых

материалов можно также вырезать электроискро-

вым способом. Если хрупкость металла велика и нет необходимости

получения образца определенных размеров и формы, отбивают молот-

ком

небольшой кусок металла, из которого изготавливают микро-

шлиф.

Особое значение для результатов исследования имеет выбор

места, из которого надо вырезать образец, и выбор той поверхности,

по

которой надо приготовить микрошлиф. Этот выбор зависит от

цели исследования и формы детали; поэтому здесь можно привести

лишь

общие указания.

Микроструктуру литых материалов и сплавов (в фасонных от-

ливках) проверяют в различных сечениях отливки — от самых

больших до минимальных; металл в этих сечениях охлаждается

с разной скоростью, а

структура

многих литейных сплавов зависит

от скорости охлаждения. Важно при этом правильно определить

направление,

по которому

следует

изготовить микрошлиф. Плоскость,

на

которой изучают микроструктуру,

лучше

выбирать перпенди-

кулярно периферийным и срединным слоям металла и получить

данные о строении всей отливки.

Для изучения микроструктуры слитка вырезают ряд образцов

таким

образом, чтобы можно было определить изменение структуры

по

ряду его поперечных сечений.

При

исследовании влияния пластической деформации на струк-

туру

металла место вырезки образца

лучше

определить после вы-

47

полнения

макроанализа и выявления направления пластической

деформации и наиболее, характерных участков данной детали. Если

деталь подвергали ковке или штамповке, важно изучить участки,

где, например, имела место наиболее сложная гибка или большая

вытяжка, а также объемы металла, на которые не распространя-

лась деформация. В этих

случаях

необходимо исследовать микро-

структуру

главным образом в направлении течения металла, а иногда

также и в перпендикулярном направлении. Для этой цели опреде-

ляют

структуру

либо по

двум

взаимно перпендикулярным плоскостям

одного образца, либо вырезают два образца и определяют струк-

туру

на каждом, но по взаимно перпендикулярным направлениям.

Из

крупных деталей целесообразно вырезать несколько образцов

в

разных

участках,

чтобы определить однородность строения металла.

Структуру

сплавов, подвергающихся термической обработке,

проверяют в поверхностных, а также в более глубоких слоях детали.

При

оценке свойств сплавов, находящихся в неравновесном состоя-

нии,

необходимо наряду с микроанализом использовать также и

другие

методы исследования и прежде всего измерение твердости,

которое можно выполнить на том же микрошлифе. Необходимо

также знать химический состав сплава (содержание основных компо-

нентов

и примесей).

Микроанализ

широко применяют для установления причин разру-

шения

деталей при эксплуатации. В таких

случаях

также имеет

большое значение правильный выбор места, из которого вырезают

образец. Обычно образцы вырезают вблизи места разрушения и

в

отдалении от него, для того чтобы можно было определить наличие

каких-либо отклонений в строении металла. Кроме того, необхо-

димо изучить

структуру

металла в продольном и поперечном на-

правлениях.

Получение

плоской

поверхности

образца

Поверхность образца подвергают специальной обработке. При

этом необходимо получить приблизительно плоскую поверхность.

Если

исследуемый металл мягкий, выбранную поверхность превра-

щают в плоскость опиловкой напильником, если более твердый —

заточкой на абразивном круге.

Образцы небольших размеров для облегчения обработки помещают

в

специальный зажим из

двух

пластин, которые можно с помощью

винтов сближать и раздвигать, или заливают в специальные легко-

плавкие сплавы, серу и т. п.

1

.

Для этого на металлическую или керамическую пластинку

уста-

навливают

круглую

или квадратную оправку (из стали или ла-

туни) и внутрь оправки помещают образец таким образом, чтобы

подготавливаемая поверхность примыкала к пластинке, затем жид-

кую легкоплавкую массу заливают в оправку.

1

Для

заливки

применяют

наиболее

легкоплавкие

сплавы,

так как

многие

метал-

лические

образцы

изменяют

структуру при

сравнительно

небольшом

нагреве.

18

Применяют также запрессовку шлифа в полистирол, бакелит и

т

,

д. Образец помещают в прессформу, засыпают указанные вещества

и

прессуют при нагреве, обеспечивающем полимеризацию.

Шлифование

плоскости

образца

После получения приблизительно плоской поверхности образец

шлифуют наждачной бумагой, помещенной на плоском основании

(на

стекле), а в ряде случаев закрепленной зажимными кольцами

или наклеенной на вращающемся круге. Шлифование начинают

наждачной бумагой с более крупным зерном абразива (наждака),

а заканчивают бумагой с наиболее мелким зерном.

Направление движения образца по наждачной

бумаге

или поло-

жение образца относительно направления круга при смене сорта

бумаги

следует

периодически изменять на 90° для удаления ранее

возникших рисок, имеющих вид гребешков и впадин. По мере пере-

хода

к

бумаге

с более мелким зерном абразива глубокие риски за-

меняются все более мелкими.

После шлифования на поверхности образца остаются частицы

абразивного материала; их

удаляют

обдуванием

воздухом,

промы-

ванием водой или спиртом.

При

шлифовании образцов из мягких цветных металлов

следует

избегать сильной деформации. Кроме того, абразивные частицы,

вырываемые из наждачной бумаги, и металлические опилки

могут

вдавливаться в поверхность металлов; поэтому наждачную

бумагу

предварительно смачивают в керосине, а при изготовлении микро-

шлифов из алюминия натирают парафином.

Бериллий или бериллиевые сплавы шлифуют на

сухих

или смачи-

ваемых абразивных

кругах

(с размером зерен 120, 240 и 400 меш),

вращающихся с большой скоростью (1750 об/мин); ручное шлифова-

ние

неприменимо. На первом круге можно применять шлифование

без смачивания и со смачиванием. На мелкозернистых

кругах

шлифо-

вание проводят при смачивании керосином. Давление при шлифова-

нии

должно быть минимальным во избежание деформации или вы-

крашивания.

Образцы титановых сплавов вырезают при малых давлениях, во

избежание образования двойников деформации. Шлифование образ-

цов рекомендуется проводить на кожаном круге, на который нане-

сен наждачный порошок с размером зерна 60 меш, затем наждач-

ной

бумагой с зерном 180 и 320 меш и, наконец, с самым мелким раз-

мером зерна.

Во

всех

случаях

следует

избегать деформации поверхности при

приготовлении шлифа, которая может исказить результаты микро-

исследования.

Полирование

плоскости

образца

Полированием

удаляют

оставшиеся после шлифования мелкие

дефекты поверхности, риски и т. п. Применяют механический,

химико-механический и электромеханический способы полирования.

49

Механическое полирование проводят на вращающемся круге

с натянутым или наклеенным полировальным материалом (фетр,

бархат

или тонкое сукно), на который непрерывно или периодически

наносят

абразивное вещество с частицами очень малых размеров

(окись

алюминия, окись железа, окись хрома и т. д.). Эти вещества

предварительно взмучивают в воде, а затем покрывают ими круг.

Полировальный

круг должен быть влажным, а нажатие образца

незначительным. Скорость вращения круга диаметром 250 мм должна

быть для полирования черных и цветных металлов

400—600

об/мин.

Полирование

считается законченным, когда поверхность образца

приобретает зеркальный блеск и под микроскопом не видны риски

или

царапины. Если риски или царапины сохраняются, несмотря

на

длительное полирование, образец надо дополнительно шлифовать

на

бумаге

с мелким зерном, а затем повторно полировать.

В ряде случаев, когда изучаемые шлифы металлов и сплавов

имеют весьма высокую твердость или требуется изучить строение

поверхностного покрытия, имеющего резко отличную твердость от

твердости основного металла, рекомендуется применять полирование

с помощью алмазного порошка. Предварительное шлифование об-

разца проводят в обычном порядке и заканчивают на круге с наж-

дачной бумагой зернистостью 240. Затем готовят круг для полиро-

вания:

0,025

г алмазного порошка, частички которого имеют в по-

перечнике

не более 8 мкм, втирают в

сухое

тонкое сукно, натянутое

на

диск диаметром около 200 мм без обода, затем поверхность такого

диска с нанесенным алмазным порошком смазывают легким слоем

парафина,

а сам диск монтируют в полировальном станке; скорость

вращения

при этом составляет порядка 200 об/мин.

Химико-механическое полирование проводят полировальным кру-

гом, на котором вместе с абразивом нанесены химические вещества,

способствующие более быстрому полированию.

Для полирования черных металлов применяют пасту ГОИ. Эта

паста выпускается

трех

сортов по зернистости и состоит из окиси

хрома, стеарина, керосина, олеиновой кислоты и соды.

Для полирования цветных и некоторых редких металлов приме-

няют химически активные реактивы (например, раствор желтой

кровяной

соли), которые ускоряют процесс полирования, а в

неко-

торых случаях выявляют также микроструктуру без последующего

травления.

Электрохимическое полирование проводят в электролитической

ванне,

причем образец является анодом. Катодом является пластинка

из

нержавеющей стали. Шлифованную поверхность образца

уста-

навливают против катода. Состав электролита, а также плотность

тока на аноде выбирают в зависимости от материала шлифа (табл. 4).

Под

действием тока выступы на шлифованной поверхности рас-

творяются (анодное растворение), в

результате

чего поверхность

образца постепенно становится ровной (зеркальной).

Этот способ является более совершенным, обеспечивает быстрое

полирование,

позволяет полностью избежать изменения структуры

в

поверхностном слое в связи с возможной деформацией (наклепом)

50