Доронин С.В. Конструктивные формы металлургического оборудования

Подождите немного. Документ загружается.

60

ного соударения частиц, разогнанных до скоростей 100...250 м/с. К их

достоинствам следует отнести возможность тонкого и сверхтонкого су-

хого помола не только при умеренных, но и при повышенных (до 1200

К) температурах, отсутствие вращающихся деталей, незначительное за-

грязнение продуктов измельчения «намолом» деталей мельницы. Вместе

с тем струйные мельницы отличаются относительно большими удель-

ными энергозатратами, а также требуют установки после себя громозд-

кой системы пылеулавливания, поскольку из-за невысоких концентра-

ций измельчаемого материала в транспортирующем газе (около 0,1

кг/кг) расходы газа велики.

Из большого разнообразия конструкций струйных мельниц наи-

более распространены два типа: противоточные и о-образные (кольце-

вые).

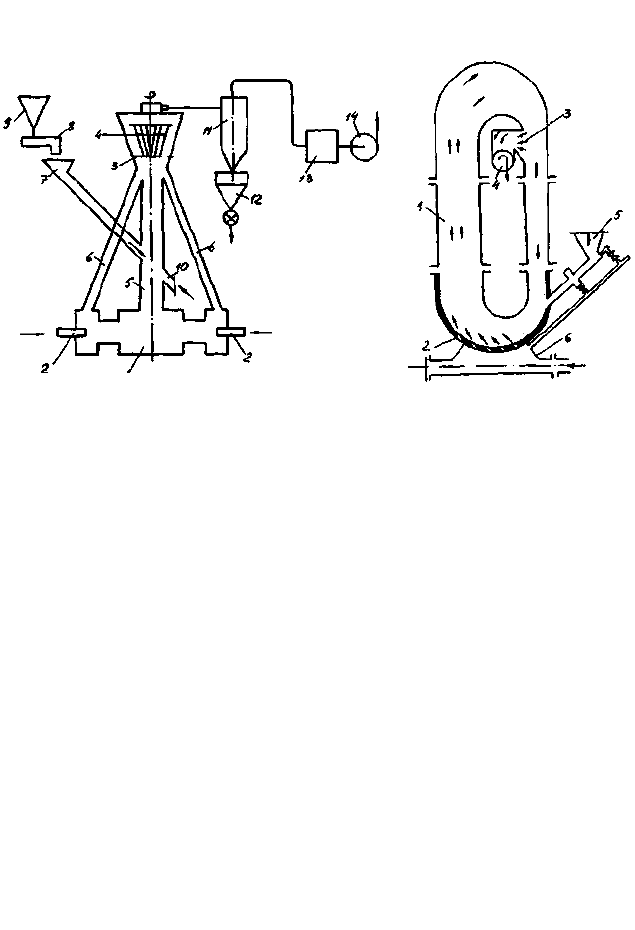

Противоточная струйная мельница (рис. 39) содержит помоль-

ную камеру 1, противоточные разгонные устройства 2, сепарационную

камеру 3 и вращающийся сепаратор 4. Поступающий в патрубок исход-

ный материал 5 подхватывается потоком газа, разделяется в сепараторе 4

на мелкие частицы, выносимые из мельницы, и крупные, поступающие

по течкам 6 в эжекторы разгонных устройств 2, куда также под давлени-

ем подается энергоноситель – воздух, газ, пар. В помольной камере

струи, несущие частицы материала, сталкиваются, и за счет соударений

частиц происходит их разрушение, далее смесь размолотого материала и

газа выносится в патрубок 5.

Кольцевая струйная мельница (рис. 40) состоит из размольной

камеры 1, сопловой решетки 2, жалюзийного сепаратора 3, разгру-

зочного патрубка 4, разгрузочной воронки 5, коллектора энергоносителя

6. Исходный материал, поступающий в камеру 1, подхватывается струя-

ми воздуха, выходящими со сверхзвуковой скоростью из сопел 2, и раз-

гоняется, при этом частицы измельчаются за счет соударений о стенки

камеры и друг о друга и поднимаются вверх. При повороте за счет цен-

тробежных сил крупные частицы концентрируются у наружной стенки,

мелкие – у внутренней. Через жалюзийную решетку 3 вместе с газом

отсасывается готовый продукт, а крупный подается на дополнительное

измельчение.

Формообразование пневматических мельниц ударного действия

отличается тем, что при весьма простых структурных схемах имеется

возможность достижения высоких технических характеристик за счет

соответствующего выбора при конструировании формы и размеров ра-

бочих каналов для прохождения потока измельчаемого материала. В

основе обоснования конструктивных форм таких машин лежат законы

аэродинамики, количество механически взаимодействующих деталей и

61

устройств невелико, что позволяет достичь высоких показателей надеж-

ности.

Рис. 39. Схема противоточной струйной мельницы:

1 – помольная камера; 2 – противоточные разгон-

ные устройства; 3 – сепарационная камера; 4 –

вращающаяся корзина сепаратора; 5 – разгонный

патрубок; 6 – трубы возврата; 7 – загрузочная во-

ронка; 8 – питатель; 9 – бункер; 10 – патрубок по-

дачи дополнительного газа; 11 – циклон; 12 – бун-

кер готового продукта; 13 – фильтр; 14 – вентиля-

тор

Рис. 40. Схема кольцевой

струйной мельницы: 1 –

размольная камера; 2 –

сопловая решетка; 3 –

жалюзийный сепаратор; 4

– разгрузочный патрубок;

5 – разгрузочная воронка:

6 – коллектор энергоноси-

теля

Помимо рассмотренных способов измельчения и типов мельниц,

предложен ряд новых способов, реализованных в опытных конструкци-

ях, причем теоретические основы процессов разработаны недостаточно,

а методы расчета практически отсутствуют. Вместе с тем эти способы

могут быть весьма перспективны. Рассмотрим некоторые из них.

В аппаратах взрывного типа используется разрушающий эффект

мгновенного сброса давления газообразной среды, в которой помещен

исходный материал. Этот способ размола может быть весьма экономич-

ным, поскольку усилие, требующееся для разрыва частицы путем растя-

жения, в несколько раз меньше усилия, необходимого для такого же его

разрушения посредством сжатия или удара.

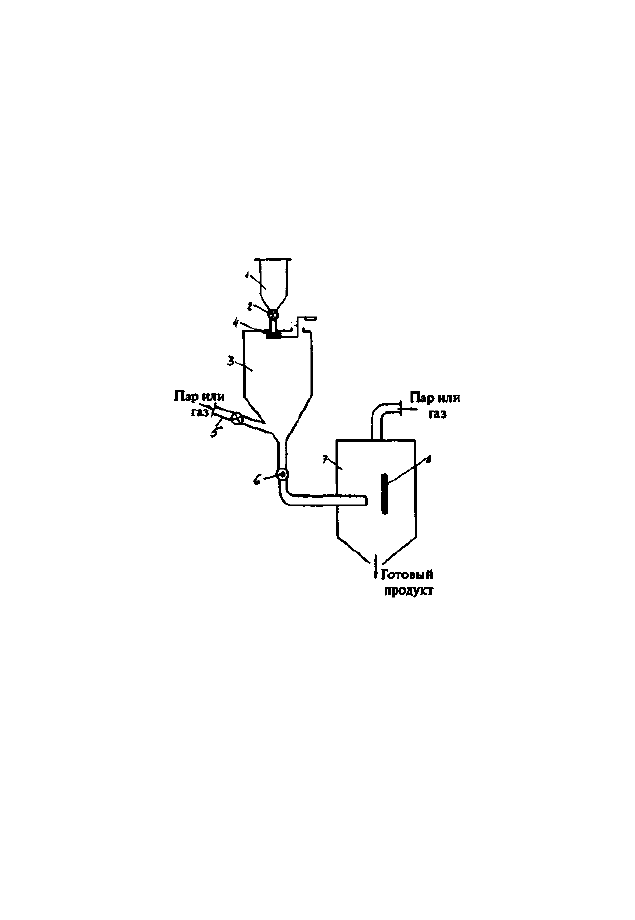

В аппаратах взрывоструйного типа по схеме Снайдера описан-

ный процесс разрушения под действием внутренних сил растяжения до-

полнен процессом струйного разрушения (рис. 41). Исходный материал

62

загружается в воронку 1 и с помощью клапана 2 подается в камеру сжа-

тия 3, снабженную затвором 4. После заполнения камеры 3 до опре-

деленного уровня затвор 4 плотно закрывается и по трубе 5 в камеру

подается пар или газ в течении 5 с – времени, необходимого для созда-

ния давления около 16 МПа. Затем специальным устройством открыва-

ется быстродействующий клапан 6 и содержимое камеры 3 со скоро-

стью, близкой к звуковой, выбрасывается в камеру низкого давления 7,

объем которой примерно в 50 раз больше, чем у камеры 3. В камере 8

частицы разрушаются как за счет разрывающих усилий, так и за счет

удара их с большой скоростью о плиту 9. Разрежение в камере 8 под-

держивается эксгаустером.

Рис. 41. Схема взрывоструйного измельчения: 1 – воронка; 2, 6 – клапан; 3 –

камера сжатия; 4 – затвор; 5 – труба; 7 – камера низкого давления; 8 – камера; 9 –

плита

Электроимпульсное измельчение основано на разрушении мате-

риала, находящегося в жидкости, электрическими разрядами. Возни-

кающая при этом ударная волна вызывает в зернах разрывающие напря-

жения.

При взрывоструйном измельчении вопросы формообразования

отходят на второй план, так как непосредственно процесс измельчения

осуществляется вне связи с конструктивной формой рабочего простран-

ства. Первостепенными здесь оказываются задачи обеспечения прочно-

сти и безопасности, решаемые обоснованным выбором толщины стенки

и конструкционного материала.

63

Рассмотрим далее те приемы формообразования мельниц в свя-

зи с их структурой и эффективностью работы, которые известны в каче-

стве патентов и авторских свидетельств на изобретения.

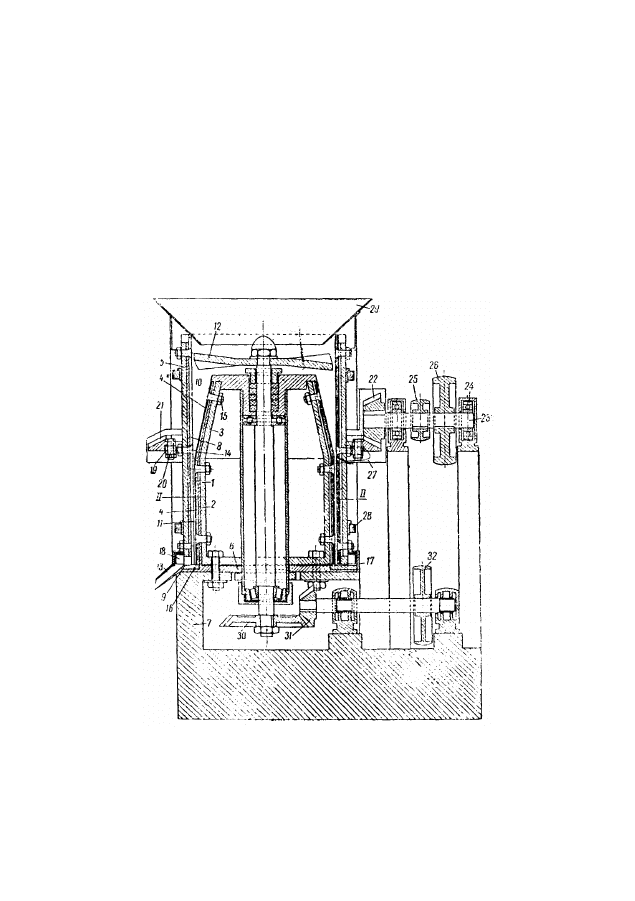

Изобретение [15] относится к вертикальным дробилкам-

мельницам с одним неподвижным и вторым вращающимся рабочими

органами, расположенными один внутри другого. Дробилки-мельницы

предназначены для дробления тонкого помола и смешения строительных

материалов, различных руд и т. п.

Отличительной особенностью предлагаемой дробилки-

мельницы (рис. 42) является то, что для проталкивания материала в ра-

бочую полость и для его предварительного перемешивания, над непод-

вижным рабочим органом установлены лопасти пропеллерного типа.

Рис. 42. Вертикальная дробилка-мельница: 1 – неподвижный корпус; 2 – цилин-

дрическая часть корпуса; 3 – конусная часть корпуса; 4, 8 – ребро; 5 – цилиндр; 6

– плита; 7 – фундамент; 9 – выходная щель; 10, 11 – конусное и цилиндрическое

рабочие пространства; 12 – лопасти; 13 – лоток; 14 – ребристый сегмент; 15, 20 –

болты; 16 – кольцо; 17 – стенка; 18 – лопатки; 19 – фланец; 21 – большая кониче-

ская шестерня; 22 – малая коническая шестерня; 23 – вал; 24 – подшипник; 25 –

шкив; 26 – шкив-маховик; 27 – кожух; 28 – опорный ролик; 29 – загрузочный

лоток; 30, 31 – конические шестерни; 32 – шкив

64

Машина состоит из неподвижного стального или чугунного

корпуса 1, имеющего в нижней части 2 цилиндрическую форму, а в

верхней 3 – конусную. Корпус по наружной поверхности имеет ребра 4,

которые вверху конусной части 3 расположены вертикально и имеют

различную высоту. В нижней части конуса эти ребра из вертикальных

переходят в кривые и образуют винтовые линии с углом наклона до 50°.

На цилиндрической части корпуса ребра также идут по кривой, но с уг-

лом наклона до 20°. Направление винтовых линий ребер, идущих сверху

вниз, осуществлено в сторону вращения цилиндра 5. При изготовлении

машины с небольшой окружной скоростью цилиндра (до 1,5 м/сек),

предназначенной для сухой переработки материала, можно ребра по

всей линии корпуса изготовлять вертикальными. Форма ребер может

быть призматической или полукруглой.

Стальной цилиндр 5 располагается вокруг корпуса 1, который

нижним торцом опирается на плиту 6, неподвижно закрепленную на

фундаменте 7. Этот цилиндр по внутренней окружности снабжен приз-

матическими или полукруглыми ребрами 8, которые по стенке цилиндра

образуют винтовые линии с углом подъема до 20°. Направление витков

этих ребер должно быть противоположно направлению витков ребер,

расположенных на корпусе 1.

Опорная плита 6 на некоторой части верхней поверхности имеет

скос, образующий между плитой 6 и нижним торцом стенки цилиндра

выходную щель 9.

В верхней части машины между корпусом 1 и внутренней стен-

кой цилиндра 5 образуется рабочее пространство 10 конусной формы, а

в нижней – цилиндрическое кольцеобразное 11. Конусное рабочее про-

странство 10 предназначено для дробления крупных кусков материала, а

цилиндрическое пространство 11 для окончательного перемалывания

материала до требуемой тонкости.

С увеличением высоты цилиндрической части корпуса 1 тон-

кость помола перерабатываемого материала будет большей, при умень-

шении высоты цилиндрической части материал будет выходить из ма-

шины более крупным, а при отсутствии высоты машина будет работать

как дробилка-гранулятор, выпускающая щебенку со значительным ко-

личеством содержания мелочи и муки.

Для работы машины цилиндру 5 сообщают вращательное дви-

жение вокруг корпуса 1 и сверху в пространство 10 вводят материал,

который проходит между лопастями 12.

Проходящий материал частично разрушается лопастями 12 и

перемешивается ими. Под давлением лопастей материал проталкивается

в камеру 10. Лопасти 12 можно устанавливать в два ряда – один над дру-

65

гим, что улучшит перемешивание материала.

Наличие на конусной части корпуса 1 ребер различной высоты

облегчает раскалывание кусков перерабатываемого материала.

Раздробленный в верхней части дробилки материал опускается

вниз под действием силы тяжести. Ребра 8 вращающегося цилиндра 5,

имея винтовое расположение, также содействуют опусканию материала

в нижнюю часть дробилки.

Куски материала, измельченные в верхней части 10 дробилки и

проходящие в ее нижнюю часть 11, попадают в просвет между винтовы-

ми ребрами, расположенными в нижней части мельницы, где подвер-

гаются тонкому измельчению и перемешиванию. Подготовленный таким

образом материал, увлекаемый вниз винтовыми ребрами, выходит через

щель 9 в лоток 13.

Для переработки клейких и вязких материалов лопасти 12 могут

быть выполнены вращающимися.

При работе машины с неполной загрузкой помол материалов

становится более крупным, чем при работе машины с полной нагрузкой.

Корпус 1 с наружной стороны футеруют съемными ребристыми

сегментами 14, изготовленными из хромистой или марганцовистой ста-

ли, или же отбеленного чугуна. Сегменты крепятся к корпусу 1 болтами

15, имеющими потайные головки.

Футеровочные сегменты 14 изготовляются съемными для того,

чтобы при износе их можно было легко заменить новыми, не меняя всего

корпуса. Так как футеровка цилиндрической части корпуса 1 подверже-

на более быстрому износу, чем футеровка конической части, сегменты

для цилиндрической и конической части корпуса могут быть выполнены

раздельными.

В процессе работы плита 6 в месте опоры на нее нижнего торца

цилиндра 5 подвержена износу, поэтому здесь сделана выемка, в кото-

рую вмонтировано стальное кольцо 16, которое после износа заменяется

новым. Кольцо 16 удерживается в выемке на небольших шпильках,

ввернутых в плиту 6, и прижимается к опорной плите нижней торцевой

частью сегментов 14. Опорная плита 6 круглой формы в виде чаши име-

ет по краям стенку 17, которая задерживает вышедший из машины ма-

териал, препятствуя разбрасыванию его вокруг машины под действием

центробежной силы.

При необходимости просеивания молотого материала лоток 13

следует подвешивать на пружинах и его нижнюю стенку делать из сетки.

Лопатки 18 вращающегося цилиндра 5, ударяя своими концами по спе-

циальному выступу лотка 13, заставляют его вибрировать. Просеянный

материал проходит черев сетку дна лотка и направляется в одну секцию

66

бункера, а частицы, не прошедшие через сетку, скатываются с лотка в

другое отделение бункера. Взамен просеивания можно материал по вы-

ходе из лотка подвергать сепарированию воздушным потоком.

С наружной стороны, в средней части цилиндра 5, приваривают

стальной фланец 19, к которому болтами 20 крепят большую кониче-

скую шестерню 21.

Болты 20 изготовляются из мягкой стали и, при случайном по-

падании в машину металлического предмета, срезаются, предохраняя

ценные части машины от поломки. После удаления из машины металли-

ческого предмета и прикрепления шестерни 21 к фланцу 19 новыми бол-

тами, машина пригодна для дальнейшей работы. Удаление из машины

попавшего металлического предмета производят самозахватными кле-

щами, или другими известными устройствами.

Коническая шестерня 21 находится в зацеплении с малой кони-

ческой шестерней 22, укрепленной на валу 23, который вращается в

подшипниках 24. На этом же валу располагается шкив 25 и шкив-ма-

ховик 26. Шестерни 21 и 22 заключены в кожух 27. С наружной стороны

внизу и вверху цилиндра 5 установлены опорные ролики 28, при помощи

которых зазор 11 поддерживается одинаковым по всей окружности.

Вверху над цилиндром 5 укреплен загрузочный лоток 29, одновременно

являющийся предохранительным щитом, не позволяющим кускам мате-

риала при раскалывании вылетать из машины.

Лопасти 12 имеют направление вращения, противоположное

вращению цилиндра 5. Число их оборотов составляет 0,5-0,6 от числа

оборотов цилиндра 5. Привод лопастей осуществлен от пары конических

шестерен 30 и 31 и шкива 32.

Мельница может быть выполнена с внутренним вращающимся

органом и неподвижным наружным.

Данная дробилка-мельница, осуществляющая чисто механиче-

ское воздействие на измельчаемый материал, характеризуется в сравне-

нии с ранее рассмотренными машинами более сложными структурой и

формами, непосредственно обеспечивающими эксплуатационные функ-

ции. Достаточно сложный характер оребрения и наличие лопастей в

верхней части машины обеспечивает требуемый режим перемешивания

и перемещения измельчаемого материала. Соотношение высот цилинд-

рической и конусной частей корпуса, а также степень конусности по-

следней определяют качество дробления материала. Для защиты при

аварийной остановке машины предусмотрены разрушающиеся струк-

турные элементы – болты из мягкой стали.

Цель изобретения [16] – повышение эффективности процесса

измельчения. Предложение заключается в том, что помол руды осущест-

67

вляют в магнитном поле напряженностью 300-500 эрстед. Возникающие

при этом магнитные флокулы, притягиваясь к поверхности шаров мель-

ницы и футеровки барабана, способствуют эффективному размолу час-

тиц руды, обладающей магнитной восприимчивостью. Для реализации

этого режима в футеровку шаровой мельницы, например резиновую,

встраивают постоянные магниты.

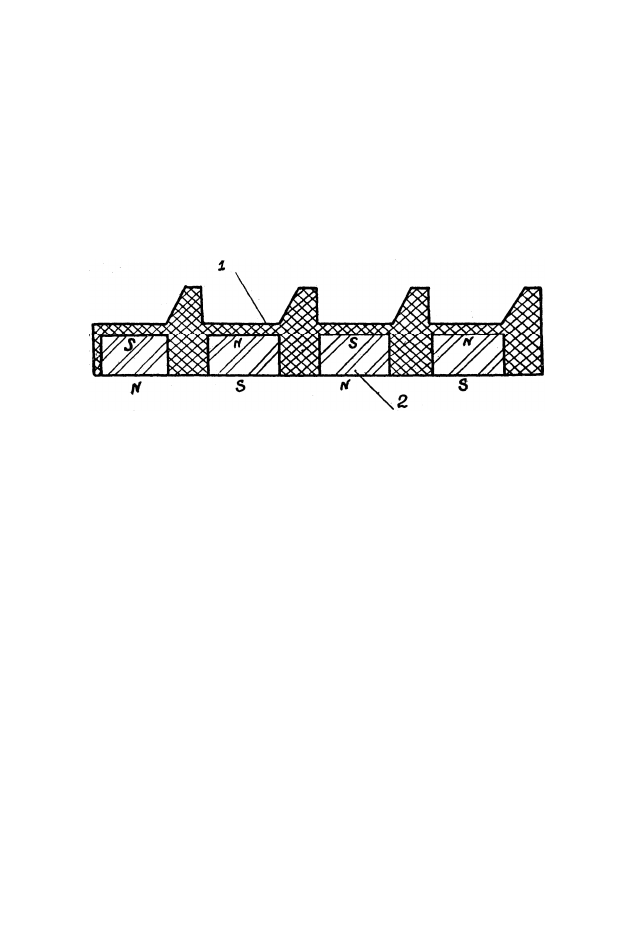

Футеровочная плита для внутренней поверхности барабанной

мельницы (рис. 43) содержит резиновый корпус 1 и расположенные

внутри него со стороны прилегания плиты к корпусу постоянные магни-

ты 2 из феррита бария. Магниты расположены в плите с чередующейся

полярностью.

Рис. 43. Разрез футеровочной плиты: 1 – резиновый корпус; 2 – постоянные маг-

ниты

Способ измельчения осуществляется следующим образом.

Исходную руду загружают в мельницу, внутренняя поверхность

которой футерована резиновыми плитами с магнитами внутри, и подвер-

гают измельчению шарами при одновременном воздействии на руду

магнитным полем с напряженностью 300-500 эрстед. Указанной напря-

женности магнитного поля достаточно для магнитной флокуляции мате-

риала, находящегося в мельнице. Возникшие магнитные флокулы, при-

тягиваясь к поверхности шаров и футеровке барабана, способствуют

эффективному размолу частиц руды при взаимодействии шаров между

собой и футеровкой.

При этом магнитные флокулы разрушаются, однако постоянное

воздействие магнитного поля обеспечивает непрерывное образование

новых магнитных флокул в течение всего процесса измельчения, что

создает условия для более полного использования их эффективного воз-

действия на процесс помола.

Кроме того, за счет притягивания материала к футеровочной

плите на ней образуется защитный слой, который уменьшает износ пли-

ты и увеличивает срок ее службы.

В рассмотренном варианте технический эффект достигается без

какого-либо изменения формы рабочей поверхности, но за счет измене-

68

ния структуры – введения в систему дополнительных магнитных эле-

ментов. Кроме предполагаемого повышения эффективности измельче-

ния материала достигается повышение надежности вследствие защиты

футеровки от повреждений образующимся в магнитном поле защитным

слоем материала.

Изобретение [17] относится к измельчительному оборудованию

и может быть использовано при измельчении рудного и нерудного ми-

нерального сырья.

Известны барабанные мельницы, содержащие питатель, привод-

ной барабан и разгрузочную горловину. Однако в указанных устройст-

вах не обеспечивается оптимальной степени заполнения материалом

объема мельницы, что снижает ее производительность.

Целью изобретения является повышение производительности

мельницы путем оптимального заполнения ее объема материалом.

Указанная цель обеспечивается тем, что в мельнице с питателем

и приводным барабаном разгрузочная горловина выполнена на уровне

подстилающего слоя шаров, при этом диаметр разгрузочной горловины

выполнен 0,7-0,8 от диаметра барабана мельницы.

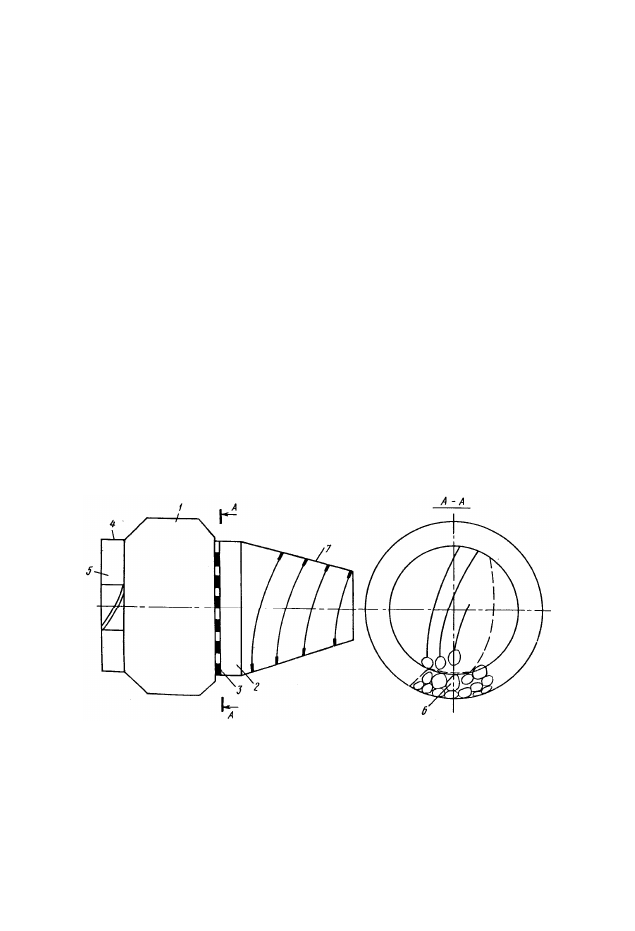

Мельница (рис. 44) содержит барабан 1, разгрузочную горлови-

ну 2, решетку 3, загрузочную горловину 4 с цилиндрической вставкой 5

и мелющие шары 6. Разгрузочная горловина снабжена бутарой 7.

Рис. 44. Барабанная мельница: 1 – барабан; 2 – разгрузочная горловина; 3 – ре-

шетка; 4 – загрузочная горловина; 5 – цилиндрическая вставка; 6 – шары; 7 –

бутара

При вращении барабана в нижней его части образуется подсти-

лающий слой шаров («пята») на которой подают поднятые вверх шары.

При выполнении диаметра разгрузочной горловины 0,7-0,8 от диаметра

барабана мельницы достигается покрытие измельчаемым материалом

подстилающего слоя шаров («пяты»), обеспечивая при этом оптималь-

69

ные условия для измельчения материала. Избыток материала в этом слу-

чае имеет возможность удаляться через разгрузочную горловину.

Изобретение обеспечивает оптимальный режим измельчения

при использовании полного объема барабана мельницы, включая и объ-

ем инертного отделения, что увеличивает удельную производительность

мельницы на 14-20 %.

Прием формообразования в данном случае сводится к оптими-

зации внутренней формы и объема мельницы без какого-либо усложне-

ния структурной схемы.

Изобретение [18] относится к области тонкого измельчения ма-

териалов как сухим, так и мокрым способом.

Известны шаровые мельницы, содержащие корпус с мелющими

телами, внутри которого параллельно друг другу расположены с воз-

можностью вращения от привода валы, с закрепленными на них под уг-

лом дисками. Однако конструкция таких мельниц не обеспечивает по-

вышения их производительности.

Цель изобретения – повышение производительности – достига-

ется тем, что шаровая мельница (рис. 45) содержит корпус с мелющими

телами, внутри которого параллельно друг другу расположены с воз-

можностью вращения от привода валы, с закрепленными на них под уг-

лом дисками, причем корпус выполнен неподвижным и имеет в попе-

речном сечении форму, по меньшей мере, двух окружностей, соединен-

ных между собой в верхней части по касательной, а центры окружностей

лежат на одной горизонтальной линии.

Шаровая мельница содержит неподвижный корпус 1, верхняя и

нижняя половины которого соединены между собой болтовым крепле-

нием 2. Нижняя часть корпуса в поперечном сечении состоит из двух

полукругов-секторов, соединенных между собой ребром жесткости 3. В

правом конце нижней части корпуса имеются две течки 4 для выхода

измельченной массы. Верхняя часть корпуса имеет два отверстия: горло-

вину 5 для загрузки измельчаемого материала и закрытый люк 6, ис-

пользуемый для внутреннего профилактического осмотра мельницы.

Внутри рабочей камеры расположены два ротора с валами 7,

опирающимися на подшипники 8. Валы роторов приводятся во враще-

ние двигателями, присоединенными к шейкам валов 9. Над отверстиями

прохода валов через неподвижный корпус имеются уплотнения 10. На

каждом валу ротора на определенных расстояниях друг от друга и под

определенным углом насажены стальные диски 11. Объем рабочей каме-

ры 12 до определенного уровня заполняется стальными шарами и мате-

риалами. Внутри рабочей камеры имеется перегородка 13 с отверстиями,

разделяющая камеру от разгрузочной камеры 14. Корпуса подшипников