Диплом - Производство и применение катализаторов синтеза аммиака

Подождите немного. Документ загружается.

На рисунке 7 показан оптимальный режим восстановления

катализатора А-101-1. Общее время процесса не превышает 55 часов, а

степень восстановления при этом не меньше, чем у других образцов и

близка к 80 %. Таким образом, изучение внеколонного восстановления

показало, что для китайского образца А-110-1 общее время,

затрачиваемое на непроизводительный процесс в 1,3-1,5 раз меньше,

чем для стандартных железных плавленых катализаторов типа СА-1В.

Сопоставление состава исследованных катализаторов с результатами

восстановления показало, что существует прямая корреляция между

содержанием А1

2

O

3

в образцах и временем восстановления. Так в

образце А-110-1(1) содержание А1

2

O

3

составляет 2,2% против 3,5% для

СА-В и как результат - резкое снижение выдержки температуры 450 °С.

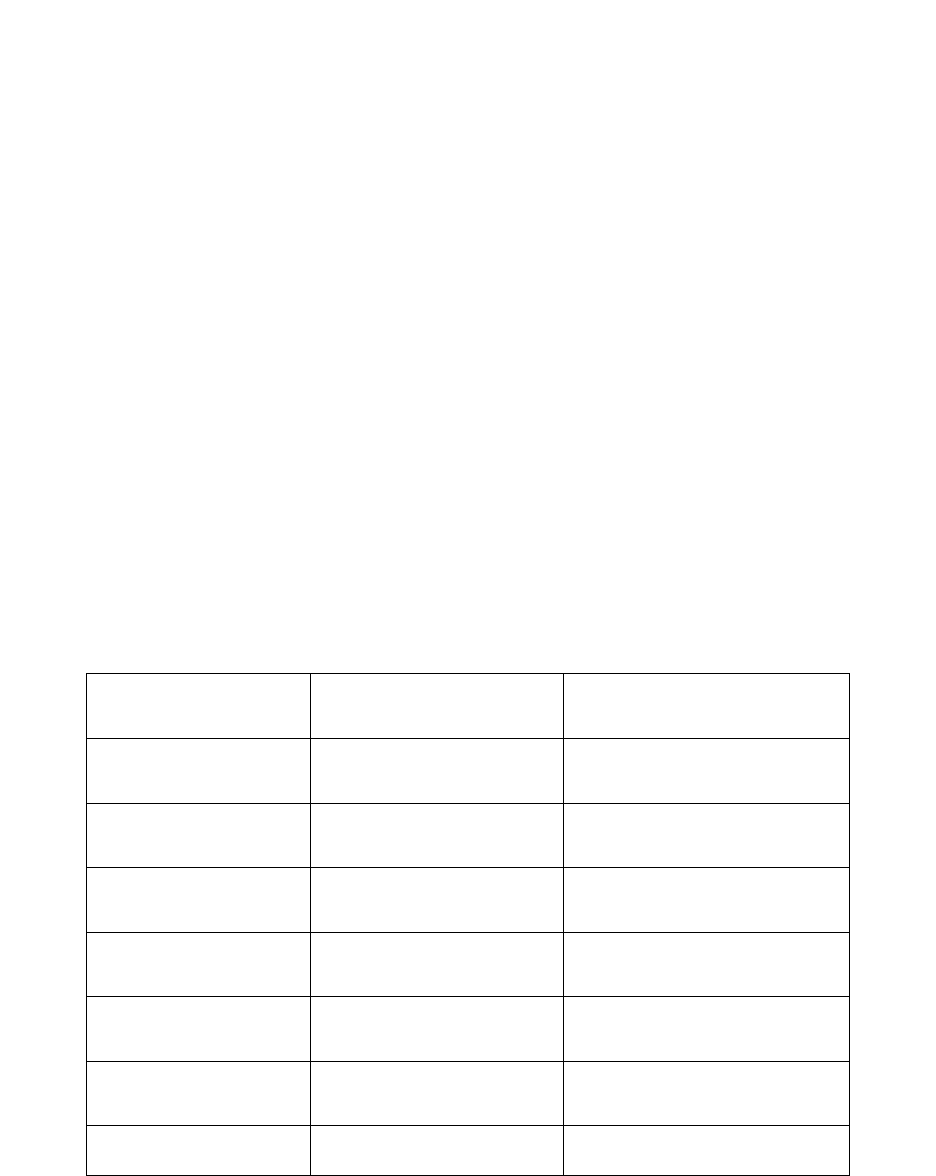

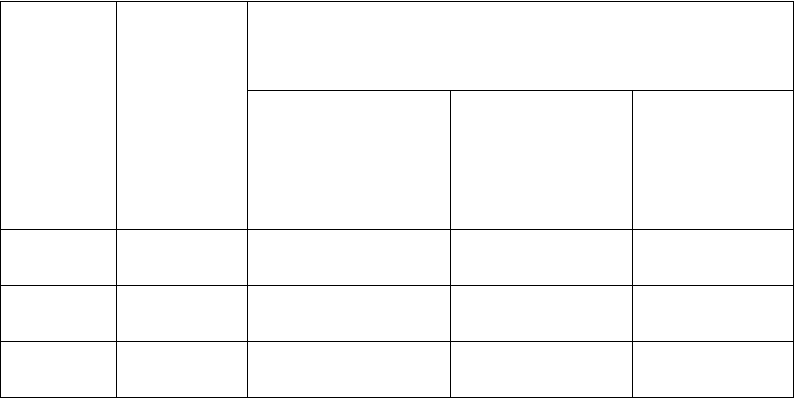

Табл. 5. Рекомендации по температурному режиму восстановления

катализатора А-110-1.

Как показали результаты экспериментов на термогравиметрической

Температура, ºС Фактическое время

выдержки, ч

Рекомендуемое время

выдержки, ч

375 5 3,5

400 4 2,5

425 5 3,5

450 24 24

475 7 3,5

500 10 5,5

Итого: 55 42,5

41

установке, максимальная температура, при которой целесообразно проводить

процесс восстановления для вышеописанных образцов, равна 525ºС На

установке высокого давления образцы катализаторов ранее восстанавливали

по отлаженной методике в интервале температур 350-500 ºС. Во время

выполнения дипломной работы было предложено продолжить

восстановление в колонне при более высокой температуре – 525 ºС.

4.2. Восстановление катализаторов на установке высокого

давления.

Отсутствие кислородосодержащих веществ в газе при восстановлении

катализатора при пониженных температурах – основное условие получения

активного катализатора, механически прочного, с максимальным сроком

эксплуатации.

42

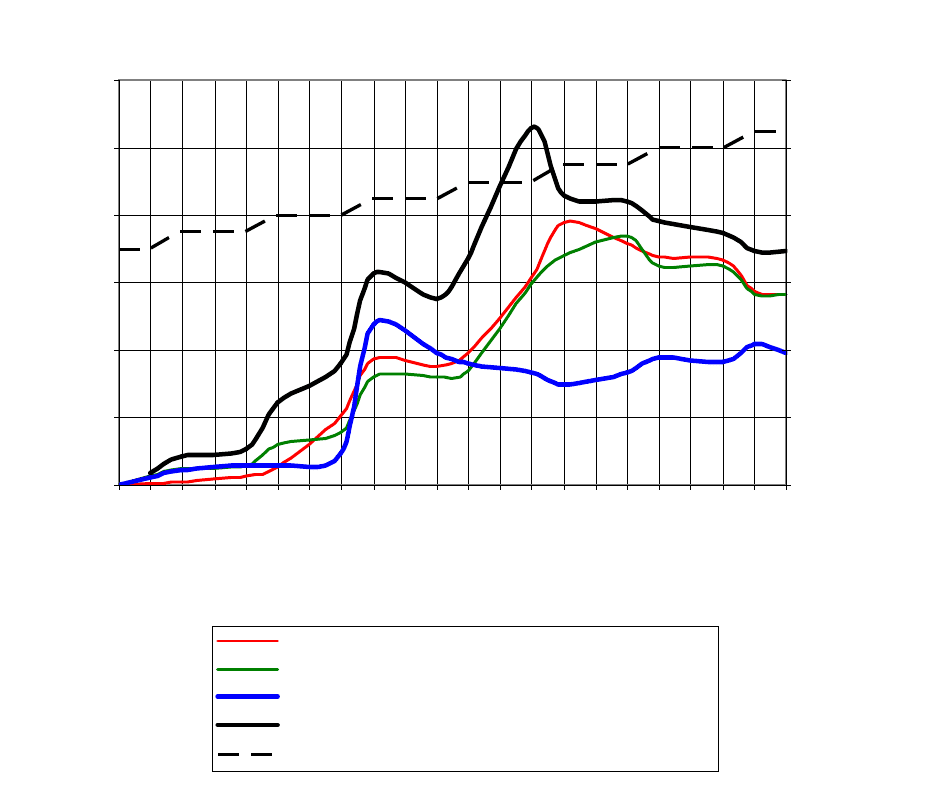

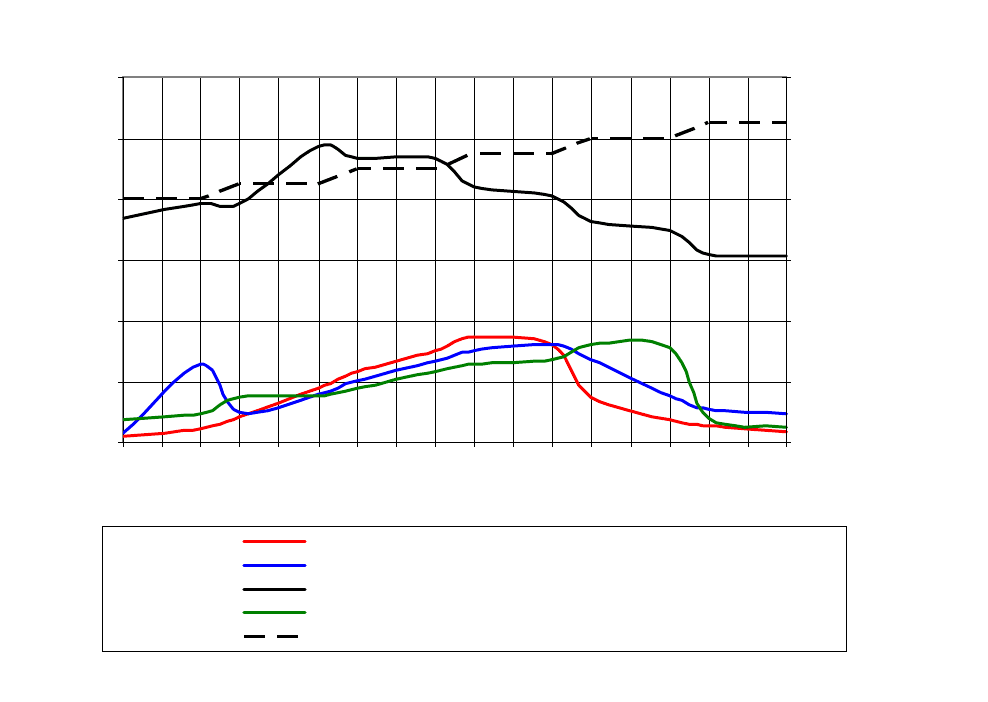

I. P=50 ат, W=30000 ч

-

1

0

1

2

3

4

5

6

0 2 4 6 8 10 12 14 16 18 20 22 24 26 28 30 32 34 36 38 40 42

Время, ч

NH3, %

0

100

200

300

400

500

600

температура, °С

Ammomax-10, оксидная форма

Ammomax-10, предв арительно восстановленная форма

Осаждённый железный-1

СА-1-В

температура

Рис. 8 Восстановление катализаторов I

Как видно из графика на рис. 6, все три катализатора, состав которых

показан в табл.2, при восстановлении показали меньший выход аммиака,

чем стандартный образец во всём изученном интервале температур. Так, если

максимальный % NH

3

для катализатора СА-1В составил 5,3 %, то для

китайских образцов максимальный выход аммиака оказался равным 3,8 % и

3,6% (для оксидной и предварительно восстановленной форм

соответственно), а для железного осаждённого – 2,4 %. Несмотря на то, что

один из катализаторов AMMOMAX-10 предварительно восстановлен, ход

кривых обоих китайских образцов практически одинаков. При этом при

температуре 375 ºС у двух катализаторов выход аммиака составляет 0,2-0,4

%. С повышением температуры до 400 ºС предварительно восстановленный

катализатор в два раза быстрее восстанавливается, чем катализатор в

43

оксидной форме, это значит, что при данной температуре время выдержки

предварительно восстановленного катализатора можно сократить на два часа.

При дальнейшем повышении температуры до 425 ºС видно, что выход

аммиака на оксидном катализаторе на 10-15% выше относительно выхода

аммиака на предварительно восстановленном катализаторе. При 400 ºС

выход аммиака растёт на протяжении всей выдержки одинаково для обоих

образцов. Оксидный катализатор практически полностью восстанавливается

при 425 ºС в начале выдержки, показывая выход аммиака 3,8% в то время как

предварительно восстановленный образец на шесть часов позже достигает

максимума восстановления который сооствует концентрации аммиака 3,6 %.

Полученные данные отличаются от поведения отечественного

предварительно восстановленного образца СА-1В, который на всём

изученном интервале температур имел выход аммиака выше, чем у

аналогичного китайского образца. Данный факт можно объяснить

нерациональными условиями восстановления катализатора АММОМАХ-10,

а именно: возможно нарушен температурный режим (вероятно, скорость

нагрева оказалось высокой), неправильно подобрана скорость газа-

восстановителя. После восстановления катализатора вне колонны его

необходимо запассивировать. Вероятно, могли быть неправильно подобраны

условия пассивации. В связи с этим на данный момент можно предположить,

что использование в промышленных агрегатах китайского катализатора

АММОМАХ-10, предварительно восстановленного вне колонны, не

выглядит перспективным.

Помимо плавленых железных катализаторов в первой серии опытов

исследовался железный осаждённый катализатор, приготовленный в

лаборатории ТНВ РХТУ. Его состав также представлен в таблице 2. Сам

образец представлялся как низкотемпературный, что подтверждается

дальнейшим экспериментом.

При температурах 375 ºС и 400 ºС выход аммиака остаётся

постоянным и составляет 0,5%. Это может означать, что при указанных

44

температурах скорость восстановления упала и выдержку можно сократить.

Далее наблюдается резкий подъём выхода аммиака при 425 ºС, однако при

этой температуре происходит максимум восстановления, после чего процент

NH

3

достаточно резко снижается до 1,5%.

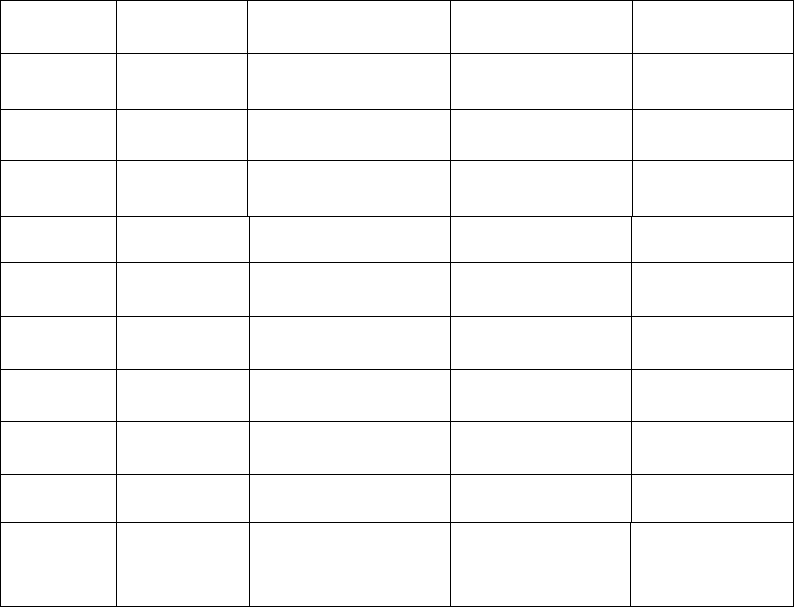

Таким образом, опираясь на результаты данного эксперимента, можно

рекомендовать следующие технологические режимы для испытанных

катализаторов:

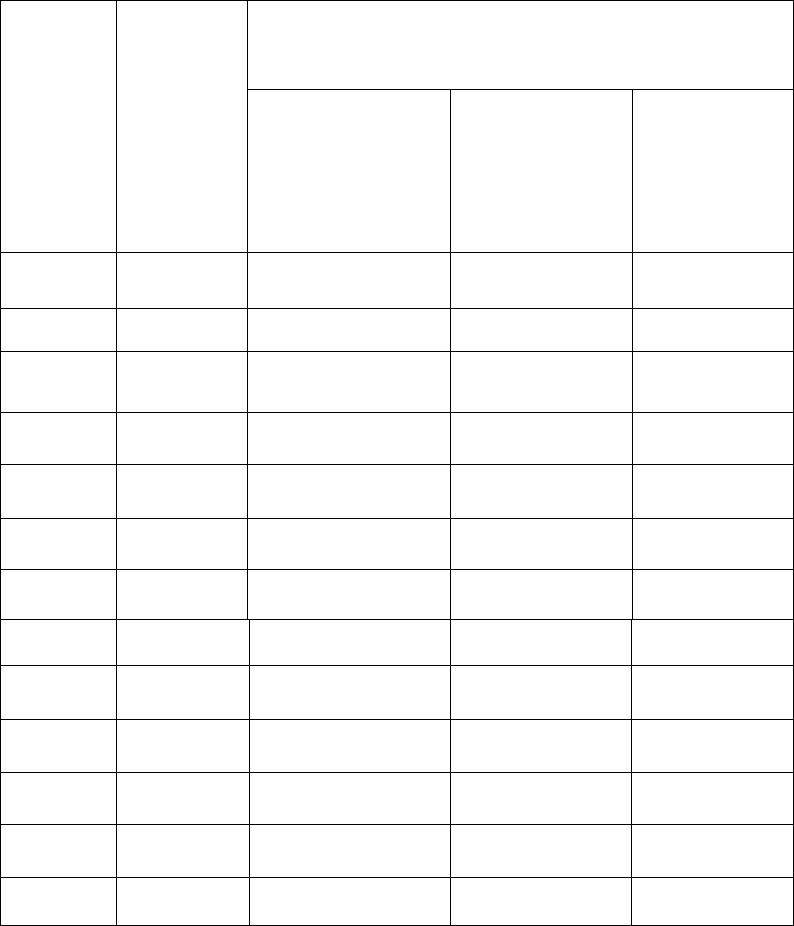

Темпе-

ратура,

ºС

Фактическо

е время

выдержки, ч

Рекомендуемое время выдержки для образцов, ч

АМОМАХ-

10(оксидная форма)

АМОМАХ-10

(предварительно

восстановленная

форма)

Осаждённый-1

375

2 2 2 2

подъём 2 2 2 2

400 4 2 2 2

подъём 2 2 2 3

425 4 2 2 2

подъём 2 2 2 2

450 4 4 4 4

подъём 2 2 2 0

475 4 2 4 0

подъём 2 0 0 0

500 4 0 0 0

подъём 2 0 0 0

525 4 0 0 0

45

Итого,

ч 38 20 22 17

Табл. 6. Рекомендации по температурному режиму восстановления

катализаторов первой серии опытов.

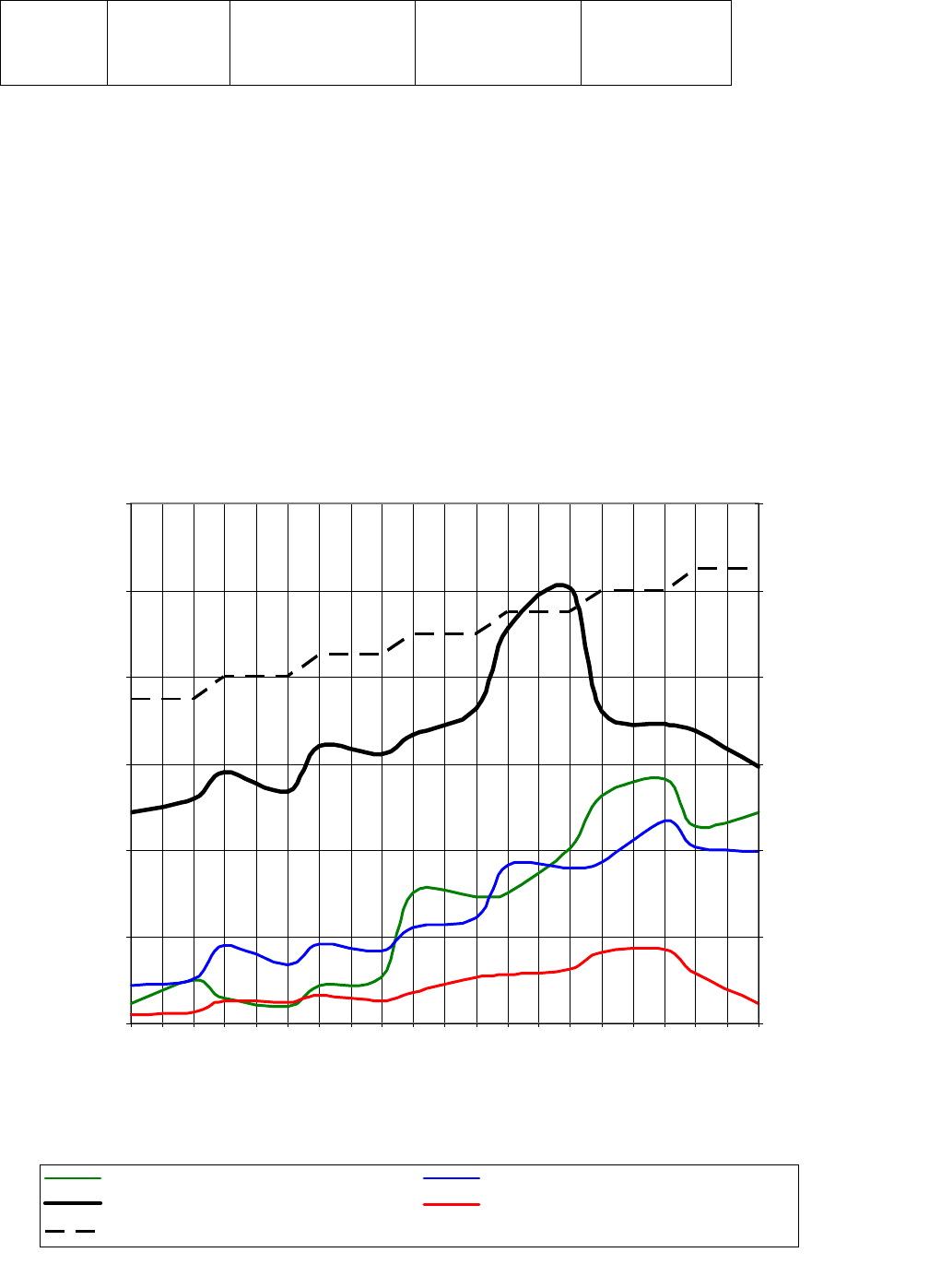

На рис. 9 представлены результаты восстановления Ru-содержащего и

двух железных осаждённый катализаторов, подробный состав которых

показан в табл.2.

II. P=50 ат, W=30000 ч-1

0

1

2

3

4

5

6

0 2 4 6 8 10 12 14 16 18 20 22 24 26 28 30 32 34 36 38 40

время, ч

NH3, %

0

100

200

300

400

500

600

Температура, °С

Ru-содержащий, на углеродной основе Осаждённый железный -3

СА-1-В Осаждённый железный -2

Температура

Рис. 9. Восстановление катализаторов II

46

Из приведённых данных видно, что Ru-содержащий образец на

активном угле проявляет заметной активности вплоть до температуры 450 ºС,

выход аммиака при этом составляет 0,3-0,5%. Начиная с температуры 450 ºС

содержание NH

3

в канале с данным образцом возрастает до знаения 1,5%,

после чего восстановление прекращается до следующего повышения

температуры. Следовательно, на этом участке вполне возможно сократить

время выдержки катализатора. С повышением температуры до 500 ºС выход

аммиака снова растёт, достигая максимального значения 2,8 %. При этом

катализатор максимально восстанавливается, поэтому при более высокой

температуре его можно не выдерживать.

Осаждённый катализатор 2 (в табл.2 под №4) и осаждённый

катализатор 3 (в табл.2 под №6) показали следующие результаты. Оба

катализатора полностью восстанавливаются при температуре 500 ºС , однако

катализатор 3 показывает выход аммиака в два раза больший, чем

катализатор 2 в интервале температур 375 – 450 ºС и в три раза – в интервале

475 – 525 ºС . Максимальный выход аммиака для осаждённого катализатора-

2 составил 0,8 % при температуре 400 ºС, для осаждённого катализатора-3 –

2,4% также при 400 ºС

В итоге рекомендации по восстановлению данных образцов носят

следующий характер:

Темпе-

ратура,

ºС

Фактическо

е время

выдержки, ч

Рекомендуемое время выдержки для образцов, ч

Осаждённый-2

Ru-содержащий,

на углеродной

основе

Осаждённый-3

375

2 1 2 1

подъём 2 2 2 2

400

4 2 2 2

47

подъём 2 2 2 2

425

4 1 2 2

подъём 2 2 2 2

450

4

1

3

1

подъём 2 2 2 2

475 4 1 2 1

подъём 2 2 2 2

500 4 4 4 4

подъём 2 0 0 0

525 4 0 0 0

Итого,

ч 38 20 25 21

Табл. 7. Рекомендации по температурному режиму восстановления

катализаторов второй серии опытов.

На рис. 10 представлены кривые зависимости выхода аммиака от

времени при ступенчатом подъеме температуры для трёх осаждённых

катализаторов, состав которых показан в табл.2.

48

III. P=50 ат, W=30000 ч-1

0

1

2

3

4

5

6

0 2 4 6 8 10 12 14 16 18 20 22 24 26 28 30 32 34

время, ч

NH3, %

0

100

200

300

400

500

600

Температура, °С

Осаждённый железный -4

Осаждённый железный -6

СА-1-В

Осаждённый железный -5

температура

Рис. 10. Восстановление катализаторов III

На осаждённом катализаторе-4 (в табл.2 под №7) с ростом

температуры происходит постеленное увеличение выхода аммиака с

максимумом 1,8% при температуре 475 ºС, в то время как наибольший

процент аммиака в канале с осаждённым катализатором-5 (в табл.2 под №8)

достигается при температуре 500 ºС и составляет 1,75%. Это можно

объяснить пониженным содержанием структурообразующего промотора

А1

2

O

3

в катализаторе-4. Быстрый рост выхода аммиака для осаждённого

катализатора – 6 (в табл.2 под №9) , а затем резкий спад активности

можно объяснить условиями приготовления данного образца.

Осаждённый катализатор-6 прокаливался при температуре 500 ºС, в то

время как два других – при 700 ºС. Во время восстановления при температуре

400 ºС началось интенсивное испарение воды, что способствовало

перекрытию активных центров катализатора, что привело к резкому

49

снижению выхода аммиака. Наибольшего значения концентрация аммиака в

канале с данным образцом достигла при температуре 475 ºС и составила

1,6%.

Рекомендации по выдержке этих трёх катализаторов представлены в

таблице 8.

Темпе-

ратура,

ºС

Фактическое

время

выдержки, ч

Рекомендуемое время выдержки для образцов, ч

Осаждённый-4 Осаждённый-5

Осаждённый-

6

400

4 1 1 4

подъём 2 2 2 2

425

4 4 1 4

подъём 2 2 2 2

450

4 4 4 4

подъём 2 2 2 2

475 4 2 2 4

подъём 2 0 2 0

500 4 0 4 0

подъём 2 0 0 0

525 4 0 0 0

Итого,

ч 34 17 20 22

Табл. 8. Рекомендации по температурному режиму восстановления

катализаторов третьей серии опытов.

50