Диплом - Комплексная оценка качества хлопкольняной пряжи

Подождите немного. Документ загружается.

61

опрашиваемых было 3 доктора технических наук, 5 кандидатов технических

наук.

В нашем случае эксперты давали оценки, т.е. ранжировали

следующие показатели качества:

x

1

- удельная разрывная нагрузка;

x

2

– стойкость к истиранию;

x

3

– выносливость при многократном растяжении;

x

4

– удлинение при разрыве;

x

5

– число кручений на метр;

x

6

– коэффициент крутки;

x

7

– номинальная линейная плотность пряжи;

x

8

– коэффициент вариации по линейной плотности;

x

9

– коэффициент вариации по разрывной нагрузке;

x

10

– пороки внешнего вида;

x

11

– равновесность;

x

12

– степень смешивания

В ходе опроса были получены результаты по определению

показателей для пряжи из котонированного льна для ткацкого и

трикотажного производства. Данные опроса приведены в таблице 2.1 и

таблице 2.2. В первой горизонтальной графе перечислены все n=12

показателей из заранее намеченных. По вертикали расположены номера

62

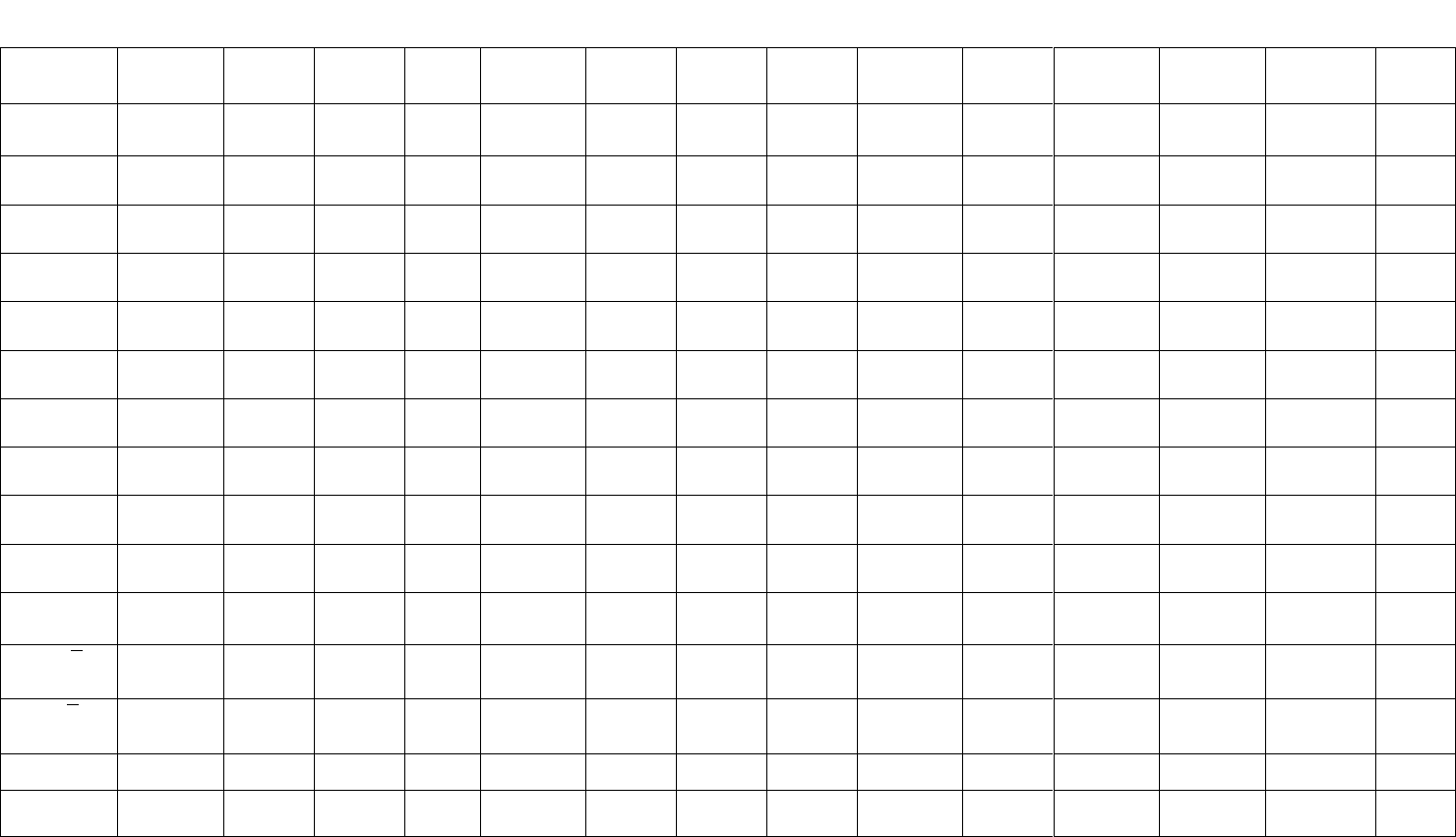

Таблица 2.1

Ранговые оценки значимости показателей качества хлопкольняной пряжи для ткацкого производства

x

1

x

2

x

3

x

4

x

5

x

6

x

7

x

8

x

9

x

10

x

11

x

12

T

1

1

4

3

2

11,5

11,5

10

5

6

7

8

9

78

0,5

2

2

4,5

1

6

9,5

9,5

11

3

4,5

7

12

8

78

1

3

1

5

2

10,5

8,5

6,5

10,5

4

3

6,5

12

8,5

78

1,5

4

1,5

11,5

8

9

11,5

1,5

3,5

6

3,5

5

7

10

78

1

5

1,5

8

9

11

12

3,5

1,5

6

3,5

5

7

10

78

1

6

1

5

3

4

11

10

12

6

7

2

8

9

78

0

7

1,5

10

1,5

5

8,5

8,5

12

3,5

3,5

6,5

11

6,5

78

2

8

1

7

2

4

8

12

5

3

6

9

10

11

78

0

9

5

8

7

5

9

10

11

3

1,5

1,5

5

12

78

2,5

10

1,5

5

1,5

6

7

8

4

9

3

10

11

12

78

0,5

i

S

17,0

68,0

38,0

62,5

96,5

81,0

80,5

48,5

34,5

59,5

91,0

96,0

773

10

(

i

S

-

S

)

47,4

3,6

26,4

1,9

32,1

16,6

16,1

15,9

29,9

4,9

26,6

31,6

(

i

S

-

S

)

2

2246,7

12,96

696,6

3,61

1030,4

275,5

259,2

252,2

894,01

24,01

707,56

998,56

7402,42

i

Z

0,16

0,07

0,12

0,09

0,04

0,06

0,06

0,11

0,13

0,09

0,04

0,04

1

i

Z

0,23

0,17

0,13

0,16

0,18

0,13

1

63

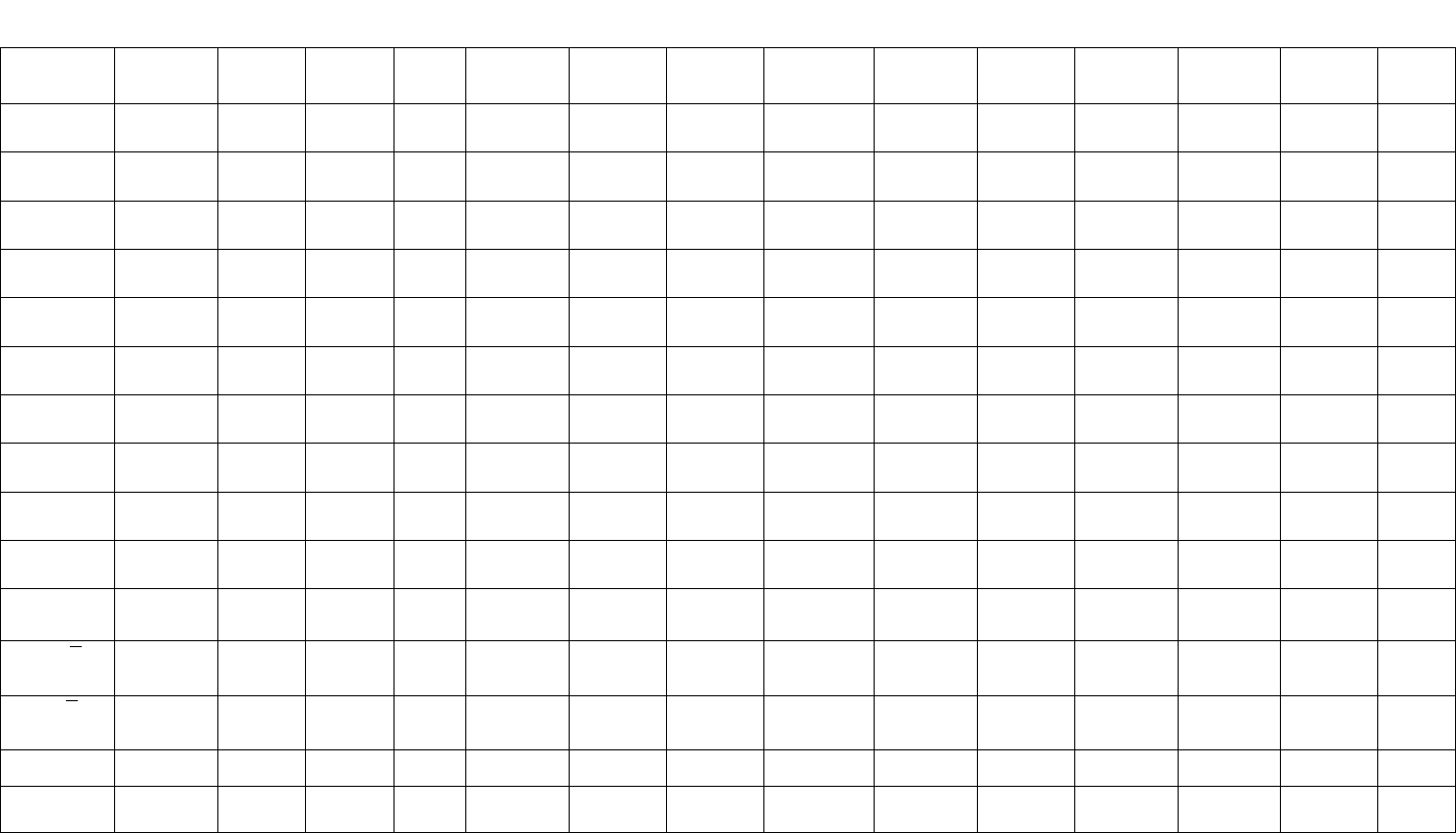

Таблица 2.2

Ранговые оценки значимости показателей качества хлопкольняной пряжи для трикотажного производства

x

1

x

2

x

3

x

4

x

5

x

6

x

7

x

8

x

9

x

10

x

11

x

12

T

1

7

3

2

4

11

12

5

1

8

6

9

10

78

0

2

5,5

3,5

5,5

10

10

10

12

1

2

7,5

3,5

7,5

78

3,5

3

5,5

3,5

8,5

7

10,5

10,5

12

2

3,5

5,5

1

8,5

78

2

4

12

11

10

2,5

9

4

1

5

2,5

6,5

6,5

8

78

1

5

11,5

1,5

10

4

11,5

4

1,5

7

4

6

8

9

78

1

6

11

10

1

12

5

8

7

2

9

3

4

6

78

0

7

7

4,5

11

7

9,5

9,5

12

1

2,5

4,5

2,5

7

78

1,5

8

3

2

5

4

6

12

7

9

8

10

1

11

78

0

9

6

9

11,5

4

3

5

10

1,5

8

1,5

7

11,5

78

1

10

5

6

4

9

7,5

7,5

10

1

12

2

3

11

78

0,5

i

S

73,5

54,0

68,5

63,5

83,0

82,5

77,5

30,5

59,5

52,5

45,5

89,5

780

10,5

(

i

S

-

S

)

8,5

11,0

3,5

1,5

18,0

17,5

12,5

34,5

5,5

12,5

19,5

24,5

(

i

S

-

S

)

2

72,25

121

12,25

2,25

324

306,25

156,25

1190.25

30,25

156,25

380,25

600,25

3351,5

i

Z

0,07

0,10

0,07

0,09

0,06

0,06

0,06

0,14

0,09

0,10

0,14

0,05

1

i

Z

0,16

0,14

0,23

0,14

0,16

0,17

1

64

экспертов, которые под каждым показателем ставили ранговую оценку его

весомости. Наиболее значимый, по мнению эксперта, показатель

обозначается рангом R=1, а наименее значимый R=12. Если эксперт считает

несколько показателей одинаково значимыми, то оценивает их одинаковыми

рангами так, чтобы сумма рангов Ri всех показателей оставалась постоянной

для каждого j-го эксперта:

)1(5,0

1

nnR

n

i

ji

(2.1)

Полученные по всем 10 анкетам ранговые оценки по 12 показателям

объединяют в общую таблицу, которую используют вначале для подсчета

согласованности мнений экспертов (коэффициента конкордации), а при

хорошем согласии и значения коэффициентов весомости каждого показателя.

Суммы рангов по вертикали

m

j

jii

RS

1

подсчитывают для каждого

показателя и записывают в таблицу. Для контроля проверяют равенство:

)1(5,0

1

nmnS

n

i

i

(2.2)

Если оно не соблюдается, необходимо исправить ошибки, полученные

при подсчете

i

S

по отдельным показателям.

Прежде чем давать сравнительную оценку весомости показателей,

проверяют общую согласованность мнений экспертов по коэффициенту

конкордации. Для этого вначале находят среднюю сумму рангов всех

показателей

n

i

i

SS

1

/

n

)1(5,0 nm

, (2.3)

а затем определяют значения

2

)();( SSSS

ii

и записывают их в таблицу.

При наличии у отдельных экспертов одинаковых ранговых оценок для

них вычисляют показатели одинаковости по формуле:

u

jjj

ttT

1

3

12)(

, (2.4)

65

где

u

- число рангов с одинаковыми оценками у

j

- ого эксперта;

j

t

- число оценок с одинаковым рангом у

j

- ого эксперта.

Для определения согласованности был определен коэффициент

согласия (конкордации) экспертов по формуле:

m

j

n

i

i

Tjmnnm

SS

W

1

32

1

2

12

1

(2.5)

Коэффициент конкордации может принимать значения от 0 до 1. Чем

ближе

W

к единице, тем согласованность более высокая и наоборот.

Получили

68,0

1

W

и

64,0

2

W

, что свидетельствует о высокой

согласованности экспертов (

6,0W

). При

6,0W

согласованность считают

низкой и следует организовать повторную экспертизу или исключить из

общей таблицы сомнительные оценки.

Для оценки значимости коэффициента конкордации нашли критерий

2

:

1

2

nWm

(2.6)

Если

22

табл

, то W считают достоверным с заданной вероятностью.

При вероятности

95.0p

2

табл

для (n – 1) = 11 равно 19,7.

В нашем случае:1)

8,741121068,0

2

Имеем:

8,747,19

22

табл

В нашем случае:2)

4,701121064,0

2

Имеем:

4,707,19

22

табл

Следовательно, W считают достоверным с вероятностью

95.0p

.

Определяем коэффициенты весомости оцениваемых показателей по

формуле:

15.0

nmn

Smn

Z

i

i

(2.7)

1

i

Z

66

Результаты расчета коэффициентов весомости для показателей

качества представлены в таблице 2.1 – для хлопкольняной пряжи ткацкого

производства и в таблице 2.2 – для хлопкольняной пряжи трикотажного

производства.

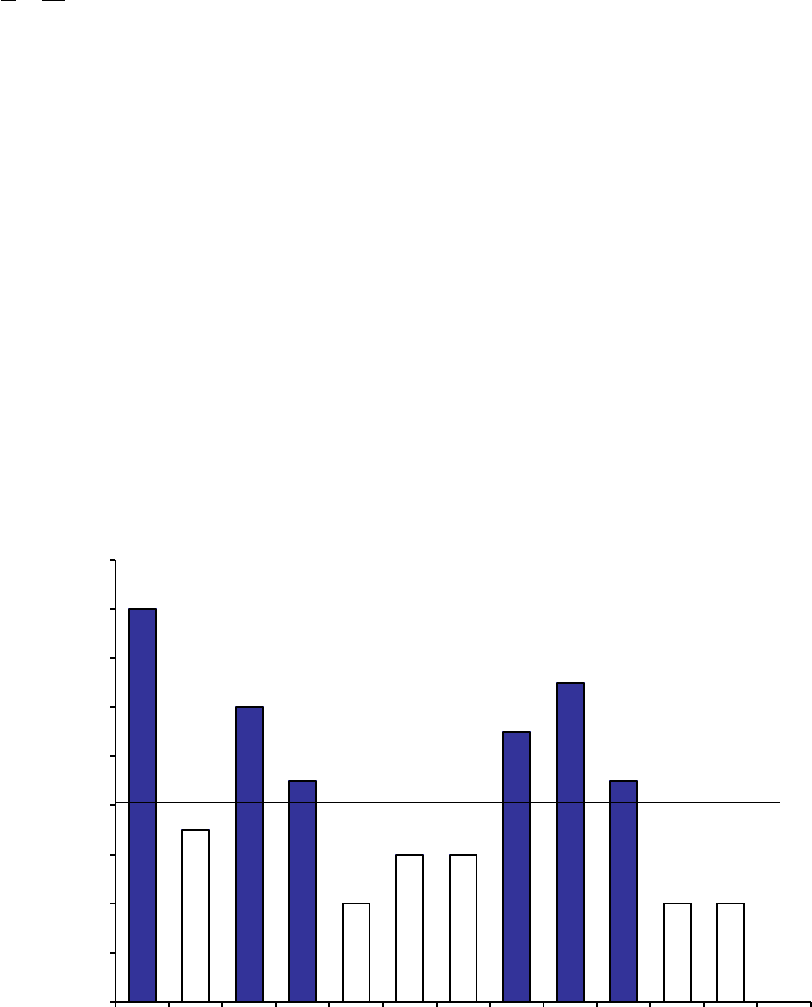

Существенно значимыми считают те показатели, для которых

08,0

12

11

n

Z

i

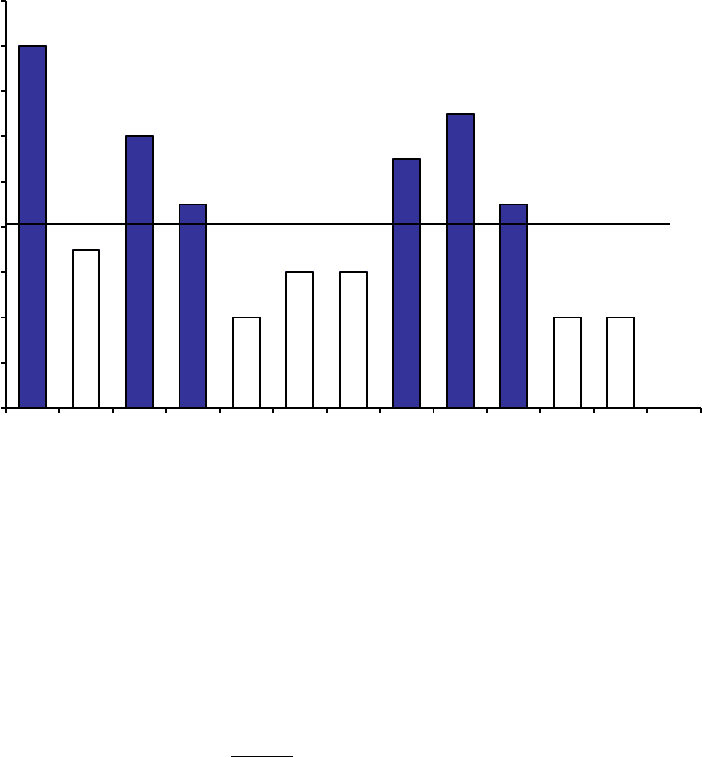

. На гистограммах 2.1 и 2.2 показаны значимые показатели

(темным цветом) для ткацкого и трикотажного производства соответственно.

В нашем случае мы выяснили, что наиболее значимыми показателями

оказались следующие:

1) Для пряжи из котонированного льна для ткацкого производства:

x

1

- удельная разрывная нагрузка (0,16);

x

3

– выносливость при многократном растяжении (0,12);

x

4

– удлинение при разрыве (0,09);

x

8

– коэффициент вариации по линейной плотности (0,11);

x

9

– коэффициент вариации по разрывной нагрузке(0,13);

x

10

– пороки внешнего вида (0,09).

0

0,02

0,04

0,06

0,08

0,1

0,12

0,14

0,16

0,18

x1 x2 x3 x4 x5 x6 x7 x8 x9 x10 x11 x12

показатели качества

коэффициенты весомости

Гистограмма 2.1 Значимые показатели качества для ткацкого

производства

67

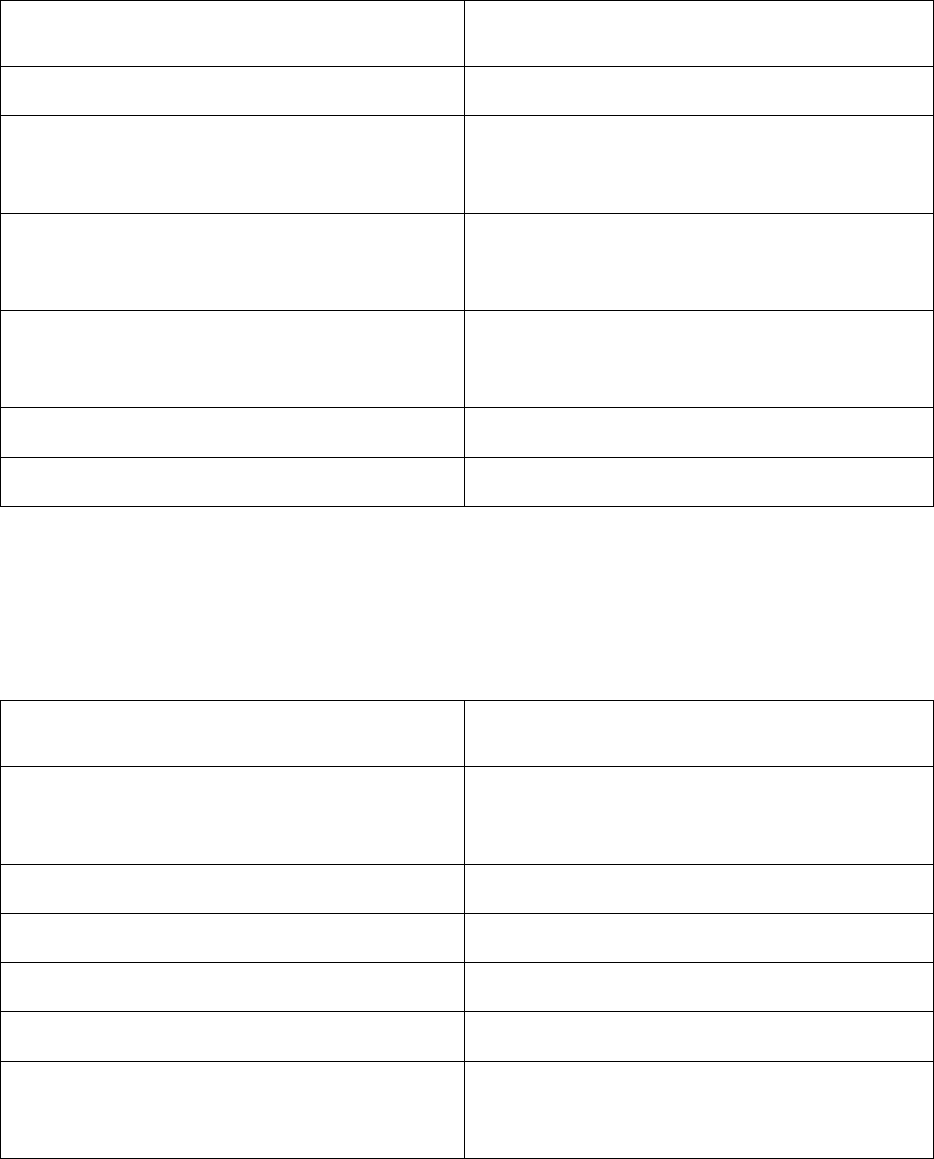

2) Для пряжи из котонированного льна для трикотажного

производства:

x

2

– стойкость к истиранию (0,10);

x

4

– удлинение при разрыве (0,09);

x

8

– коэффициент вариации по линейной плотности (0,14);

x

9

– коэффициент вариации по разрывной нагрузке (0,09);

x

10

– пороки внешнего вида (0,10);

x

11

– равновесность (0,14).

0

0,02

0,04

0,06

0,08

0,1

0,12

0,14

0,16

0,18

x1 x2 x3 x4 x5 x6 x7 x8 x9 x10 x11 x12

показатели качества

коэффициенты весомости

Гистограмма 2.2 Значимые показатели качества для трикотажного

производства

Эти показатели и выбираем в качестве определяющих. Введем

корректировку коэффициентов их значимости при соблюдении следующего

условия:

1

i

Z

, где

i

i

i

Z

Z

Z

0

. Пересчитанные показатели качества

приведены в таблице 2.1 – для хлопкольняной пряжи ткацкого производства

и в таблице 2.2 – для хлопкольняной пряжи трикотажного производства.

Проведя экспертную оценку значимости ограниченного числа

показателей качества хлопкольняной пряжи для ткацкого и трикотажного

производства определили, что наиболее значимыми показателями оказались

68

следующие, расположенные в таблице 2.3 и в таблице 2.4 по значимости с

указанием коэффициентов весомости:

Таблица 2.3

Определяющие показатели качества хлопкольяной пряжи для ткацкого

производства

Показатели качества

Значения коэффициентов

весомости

Удельная разрывная нагрузка

0,23

Коэффициент вариации по

разрывной нагрузке

0,18

Выносливость при многократном

растяжении

0,17

Коэффициент вариации по

линейной плотности

0,16

Удлинение при разрыве

0,13

Пороки внешнего вида

0,13

Таблица 2.4

Определяющие показатели качества хлопкольяной пряжи для трикотажного

производства

Показатели качества

Значения коэффициентов

весомости

Коэффициент вариации по

линейной плотности

0,23

Равновесность

0,17

Стойкость к истиранию

0,16

Пороки внешнего вида

0,16

Удлинение при разрыве

0,14

Коэффициент вариации по

разрывной нагрузке

0,14

69

В настоящее время исследуемая пряжа на текстильных предприятиях

в основном используется для ткацкого производства. В трикотажном

производстве необходимо, чтобы пряжа при петлеобразовании отличалась

мягкостью с минимальным содержанием пороков. Существующие

производственные линии по производству хлопкольняной пряжи не отвечают

в полной мере необходимым требованиям для трикотажного производства.

Следовательно, в данной дипломной работе целесообразно провести

комплексную оценку качества пряжи из котонированного льна кольцевого и

пневмомеханического способов прядения для определенных показателей

качества, выбранные для ткацкого производства, а именно:

удельная разрывная нагрузка

коэффициент вариации по разрывной нагрузке

выносливость при многократном растяжении

коэффициент вариации по линейной плотности

удлинение при разрыве

пороки внешнего вида

В дальнейшем были проведены исследования выбранных показателей

качества.

70

2.2 Характеристика объектов и общая методика исследования

В качестве объектов исследования выбраны два варианта хлопко-

льняной пряжи кольцевого и пневмомеханического способа прядения.

Опытная партия этой пряжи вырабатывалась в производственных

условиях ОАО ―Красноармейская фабрика КРАФ‖ (Московская область,

г.Красноармейск) и ООО ―Росконтракт- Камышин‖ (Волгоградская область,

г. Камышин) из специально подготовленной волокнистой смеси со

следующим содержанием компонентов: котонизированное льняное волокно –

50% и хлопок – 50%.

Для приготовления волокнистой смеси был использован хлопок 5

типа II сорта, со следующими показателями: штапельная длина 32,1 мм,

|процент короткого волокна 20,2 %, засоренность 3,6 %, влажность 5,8 %.

Льняной компонент смеси был подготовлен на технологической линии

котонизации льняного волокна, установленной в ПК ―Кашин-котон".

Свойства использованного котонизированного льняного волокна

представлены в таблице 2.5, а свойства использованного хлопкового волокна

представлены в таблице 2.6.

Для получения опытной партии было выбрано серийное

технологическое оборудование отечественного производства. Специально

пригототвленная волокнистая смесь, содержащая хлопок и

котонизированный лен через питатель-смеситель П-1 загружалась в

разрыхлительно-трепальный агрегат. Затем предварительно перемешанная

волокнистая масса поступала в наклонный очиститель ОН-6-3, где

осуществлялся первый этап очистки от сорных и жестких примесей. Далее

через головной питатель ПГ-3 волокнистая масса поступала на цепочку

последовательно установленных машин: наклонный очиститель ОН-6-4,

осевой очиститель ЧО, горизонтальный разрыхлитель ГР, трепальную

машину Т-16. Наработанные на трепальной машине холсты заправлялись в

три малогабаритные двухбарабанные чесальные машины ЧМД-4.