Диплом - Комплексная оценка качества хлопкольняной пряжи

Подождите немного. Документ загружается.

31

тонких нитей из льна, включающий метод разделения элементарных волокон

и прядения этого волокна.

Результатом этого конкурса явилось важнейшее изобретение той эпохи

– мокрое прядение льна, при котором отваренная волокнистая ленточка льна

в процессе вытягивания между двумя парами валиков формировалась в

продукт, состоящий из элементарных волокон и раздробившихся и

достаточно тонких их комплексов. Этот метод позволил вырабатывать из

льна существенно более тонкую, чем при сухом прядении пряжу. Однако это

не позволяло использовать более дешевую технологию хлопкопрядения и не

позволяло вырабатывать очень тонкую и смесовую пряжу.

В начале XIX века котонизацией начинают заниматься в Англии и

других промышленных странах. Разрабатывается большое количество

различных способов котонизации, в основном с химическим разрушением

срединных пластинок: варка с давлением, мочка, смачивание, экстракция в

воде, обработка паром и т.д. Начинают применять различные химикаты-

мыло, поташ, едкий натр, хлористая магнезия, сода, зола, бензин, керосин и

др.

Недостаточное количество хлопка и стремление заменить его другими

менее теплолюбивыми волокнами за все время развития котонизации от Гей-

Люссака до Гминдера (современная германская фирма) были одним из

стимулов этих работ. Достаточно проследить историю котонизации, чтобы

убедиться в том, что во всех странах котонизацией начинали особенно

интересоваться именно тогда, когда промышленность испытывала

недостаток в хлопке и, наоборот, в периоды бесперебойного снабжения

промышленности хлопком интерес к котонизации падал.

Другим стимулом являлось стремление заменить дорогостоящую и

сложную обработку грубого длинного технического льняного волокна на

малопроизводительных льнопрядильных машинах сухого и мокрого

прядения более дешевой и легкой обработкой короткого льноволокна на

прядильных машинах для хлопка.

32

Для этого необходимо было превратить лен в хлопкообразное волокно.

Считалось, что для этого достаточно раздробить технические волокна на

элементарные и в этом состоянии обрабатывать на прядильных машинах.

Однако указанные выше способы котонизации не нашли устойчивого

массового применения в промышленности и были забыты, несмотря на все

выгоды, которые они сулили.

В 1910 году начались систематические опыты по превращению

льняного волокна в элементаризированное хлопкообразное волокно для

переработки его в чистом виде в смеси с хлопком и шерстью.

Тогда же инженер Шевелин доказал, что котонизация представляет

определенный интерес, и им была организована опытно-показательная

станция.

В 1911 году работы этой опытно-показательной станции дали

положительные результаты, и было организовано общество, являвшееся

единственной организацией практического проведения котонизации в

России. С 1914 года котонизацией стали заниматься на Западе, особенно в

Германии.

В СССР вопросом котонизации заинтересовался Главтекстиль. Был

сделан ряд обследований, но дело не пошло вперед и ограничивалось

теоретическими и небольшими лабораторными изысканиями. В 1922-25 году

опыты котонизации продолжались уже в большем масштабе и

котонизированное волокно примешивалось к шерстяным волокнам трестом

Моссукно.

Работы по котонизации в России усиленно велись в начале 30-х годов

XX века в Институте нового лубяного сырья (НИИПОЛ) и затем в Институте

лубяных волокон (ЦНИИЛВ), в который в конце 30-х годов влился

НИИПОЛ.

Сложная международная обстановка, полное отсутствие

отечественного хлопка и сырьевая блокада России, а также необходимость

срочно одеть разоренный народ, поставили перед страной первоочередную

33

задачу – изыскание отечественных источников волокнистого сырья.

Изучались возможности получения хлопкообразного волокна из кендыря,

кенафа, канатника, конопли, крапивы и различных видов льна.

Строительство в 1932 году 400 льнозаводов, на которых ручное

трепание было заменено машинным, привело к появлению большого

количества отходов трепания, которые не использовались в текстильной

промышленности.

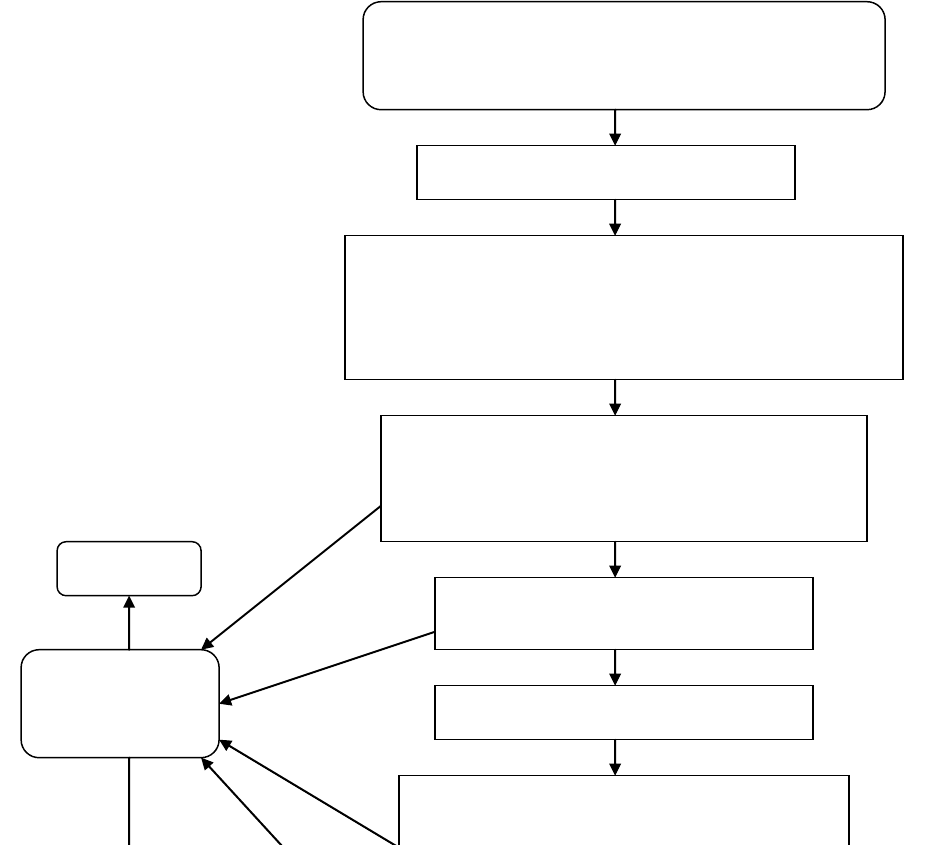

В результате многочисленных исследований была разработана

технология и подобрано оборудование для получения из этих отходов

элементаризированного хлопкообразного волокна (рисунок 1.1), пригодного

для использования в смеси с хлопком и шерстью.

После образования СССР с проведением иррагационных работ в

Средней Азии была создана сырьевая база для хлопчатобумажной

промышленности. Вопрос дефицита хлопка был снят, начато было

строительство крупных хлопчатобумажных комбинатов, работавших на

среднеазиатском хлопке. Потребность в котонине, как заменителе хлопка,

отпала, и котонинная промышленность была ликвидирована.

Произошедший распад СССР создал совершенно новую ситуацию.

Узбекистан (основной поставщик хлопкового сырья) начал быстро развивать

свою текстильную промышленность, обладая большими как сырьевыми, так

и трудовыми ресурсами, в связи с чем для получения валюты часть хлопка

направил на экспорт в западные страны. В результате этого

хлопчатобумажная промышленность России в значительной мере осталась

без сырья. Одновременно произошло существенное сокращение спроса

средних слоев населения на льняные ткани, цены на которые возросли не

только в связи с общей инфляцией, но еще и от сокращения государственных

дотаций на льняное сырье в сельском хозяйстве. Поднять спрос средних

слоев населения на льняные ткани возможно только при сокращении цен на

них, а для этого нужно сократить расходы на сырье и на его обработку,

стоимость которой, особенно в условиях мокрого прядения, очень высока [1].

34

Угары (костра с

волокном)- около

50%

Картон

Сырье – швингтурбинные и другие отходы

льняной промышленности с закостренностью до 30-

40%

Сортировка. Подсушка

Обработка на рыхлительно - обескостривающем агрегате

(трясилка Грушвица, КП-1, бреккер-карда, п/ф карда – в

различных комбинациях). Закостренность – 8%

Обработка щелочами, соединяемая иногда с

белением и крашением в конвейерных

котонизаторах, котлах или цементных ящиках.

Промывка. Отжим

Мокрое рыхление – волчок Гартмана

Сушилка Бено- Шильде

Сухое рыхление (кремпель-вольф, КП-1 и

американка – в различных комбинациях)

35

1.3. СПОСОБЫ КОТОНИЗАЦИИ

Известны три способа превращения короткого или однотипного

волокна в хлопкообразное: механический, химический, механохимический.

Химический не нашел широкого промышленного использования из-за

высоких затрат, хотя по своим характеристикам полученное волокно в целом

удовлетворяет требованиям хлопчатобумажной промышленности.

Рассмотрим подробно каждый из этих методов.

Механическая котонизация

Механический метод получения хлопкообразного волокна сводится к

кардочесанию на грубой и тонкой чесальной машине, вытягиванию на

ленточной машине для ориентации волокон, разрезанию ленты на отрезки,

например 35 мм, и затем, доработке его на очистительных машинах. [10].

Ряд итальянских и английских фирм предлагают еще производить

гребнечесание, чтобы удалить короткие волокна и оставшийся сор и пороки.

Использование в

шерстопрядении

36

Механический способ получил наибольшее распространение, как более

простой и экологически чистый. Он имеет свои разновидности, так как

котонин получают двумя методами: разрывом или разрезанием. По методу

разрывной технологии в большинстве случаев перерабатывают неориентированное

волокно в массе. Принцип разрезания применяют для волокна в ленте. Каждый из

этих методов имеет свои недостатки и преимущества. Различные способы

подготовки позволяют получить волокно с разнообразными физико-механическими

показателями, что в дальнейшем определяет диапазон вырабатываемой пряжи

различных линейных плотностей и процент вложения короткоштапельного

льняного волокна в смесь.

На предприятиях России используют в основном два механических

способа получения котонизированного волокна.

Первый способ, разработанный и запатентованный в ЦНИИЛКА, сводится

к следующему. Короткое льняное волокно и очес со склада сырья в кипах поступает

на поточную линию, где волокно разрыхляется, смешивается, очищается и

формируется в рулоны. Далее 9-10 рулонов одновременно подаются на

кардочесальную машину. Очищенный и перемешанный слой волокна снимается

гребнем и формируется в ленту. Утонение ленты из очеса и короткого волокна

осуществляется на переходах ленточных машин, оснащенных сверху и снизу

гребенными полями. Лента разрезается на специальной машине на отрезки,

необходимые для дальнейшей их переработки на очистительных машинах и

смешивания с хлопком или химическими волокнами. По этому способу

котонизированное льняное волокно производится на льнопредприятиях в городах

Ижевске и Вязниках (Владимирская область).

Механические способы получения льноволокна путем разрезания

разработаны ЦНИИЛКА (Москва) и ВНИИЛП (Кострома). Эта технология

позволяет получить волокна 4-2,5 текс (№250-400) с закостренностью не более

3,5%; доля волокон в диапазоне длины 16-40 мм (при резке 36 мм) составляет 70-

85% [11].

37

На основе анализа известных принципов модификации льна ЦНИИЛКА

предложил новый способ получения хлопко- или шерстоподобного волокна путем его

штапелирования при высокоскоростном двухстороннем трепании. Суть способа

заключается в следующем: предварительно сформированная лента из короткого

льняного волокна поступает в питательный узел, выполненный в виде пары валков,

один из которых подпружинен. Далее лента поступает в рабочую камеру, где

происходит ее взаимодействие с билами. Разволокнение ленты происходит в процессе

двухстороннего трепания при относительной скорости перемещения волокна (V

40

м/с).

При теоретическом изучении особенностей предложенного способа

разволокнения решены задачи по определению существа этого процесса и условий

нарушения межволоконных связей в зависимости от закругления кромки бил и

относительной скорости перемещения по ней волокна. Было исследовано влияние

толщины ленты на конечный результат обработки. На основе исследований был

разработан опытный образец машины – модификатор ММЛ [12].

В ЦНИИХБИ совместно с ВНИИЛП были разработаны ТУ на волокно

резанное для хлопчатобумажной промышленности.

Второй способ получения котонизированного льняного волокна

заключается в очистке, утонении и разрыве волокон, а именно льноволокно №2-5 из

кип или по пневмотранспорту поступает в разволокнитель. Здесь оно

укорачивается путем установки необходимых разводок между питающим столиком

и рабочим барабаном. В процессе многократного воздействия на волокно игл

рабочего барабана происходит дробление костры, а также утонение волокна (до

70%).

После разволокнителя волокно попадает на грубый очиститель, в

котором происходит основное отделение от костры и дальнейшее утонение

волокна. Далее оно подается на агрегат тонкой очистки с тремя рабочими

барабанами. Здесь волокно дочищается до 2-4% засоренности (исходное сырье

имеет засоренность до 24%) и окончательно утоняется до 0,595-1,75 текс. Это

делает его пригодным для добавления в смеси с хлопком до 50% при выработке

38

пряжи 50-60 текс и в смеси с шерстью и химическими волокнами (вискоза,

лавсан) до 70% при изготовлении пряжи 50-52,6 текс. Затем котонизированное

волокно прессуют в кипы и отправляют потребителям. Отходы из-под

колосниковых решеток пневмотранспортом перемещаются в циклон, а от

конденсоров - на волокноотделители и затем также в циклон. Данный способ

применяют на льнозаводах в городах Лихославль (Тверская область, линия

АООТ «Легмашдеталь»), Вичуга (АО «Красинец», Ивановская область), Иваново

(линия «Кардатекс»).

Основные недостатками механических способов котонизации являются:

получение достаточно грубого и жесткого котонина, наличие в нем значительного

количества пыли, остатков костры, а на первичных стенках элементарных

волокон - отложение остатков средних пластинок в виде разнообразных

«бляшек» с рваными и острыми краями. При переработке подобного волокна

пневмомеханическим способом прядения наблюдается повышенный износ

расчесывающих барабанчиков и прядильных роторов, а также резко увеличивается

обрывность пряжи [8].

Механический способ методом разрыва осуществлен фирмами «Лярош»

(Франция), «Темафа», «Трютцшлер» (Германия), «Ритер» (Швейцария), СПГУТиД

(Санкт-Петербург), АООТ «Легмашдеталь» (Тверь), АО «Ивчесмаш» (Иваново) и

другие.

Основной объем короткоштапельного льняного волокна для текстильной

промышленности производят линии фирмы «Лярош» (Кашин), АООТ

«Легмашдеталь» (Лихославль и Ногинск), АО «Ивчесмаш» (Вичуга).

Способ АО «Ивчесмаш» дает возможность получить волокно 1,7-1,4 текс

(до №700), средневзвешенная длина которого 17,6 мм, засоренность - до 3%,

содержание коротких волокон - 50%. При переработке такого волокна в смеси с

хлопком существует вероятность большого выделения его в отходы на

оборудовании приготовительно-прядильного производства и, как следствие,

снижается эффективность использования короткоштапельного льна.

39

Из всех отечественных способов подготовки короткоштапельного льна

методом разрыва наиболее перспективен способ, созданный АООТ

«Легмашдеталь», в котором применен принцип щипальной машины. Этот способ

позволяет изготовить волокно 1,25 - 1,1 текс (№800 - 900) с засоренностью до

2,5%. Однако наблюдается значительная неравномерность показателей по длине

волокна, большой процент содержания длинных волокон (до 35%), что снижает

прядильную способность перерабатываемой смеси.

В результате проведенных АООТ «Легмашдеталь» совместно с ЦНИИХБИ и

НИИЛП научно-исследовательских работ резервы снижения до 10 - 14% длинных

волокон в короткоштаельном льне. Такой результат дает возможность

рассматриваемому способу занять приоритетное место среди отечественных

механических способов подготовки волокна в хлопкопрядении. Волокно фирмы

«Лярош» (Кашин) также в неполной мере отвечает требованиям, предъявляемым

хлопчатобумажной отраслью, в основном по содержанию костры (до 4,5-7%), что

требует дополнительной очистки в прядении. Это объясняется тем, что линия

закуплена без учета свойств используемого отечественного льна. Фирма «Кашин-

котон» проводит оптимизацию работы линии «Лярош» с целью улучшения

переработки на ней отечественного сырья и, кроме того, совместно с ЦНИИХБИ

разрабатывает ТУ на короткоштапельное льняное волокно. В настоящее время

получено волокно 1,17-1 текс с засоренностью 1,5%.

Химическая котонизация

Сущность метода получения химического котонина заключается в

следующем: волокно после первой очистки подвергают отварке или отбелке, затем

отжимают на центрифуге, рыхлят в мокром состоянии, сушат и вновь подвергают

кардочесанию [13].

Химическим методом можно получить более тонкое волокно, но процесс

дорогой и требует затрат тепловой и электрической энергии, химических

реактивов, а также наличия очистных сооружений, поэтому он не нашел широкого

промышленного использования, хотя по своим характеристикам полученное

волокно в целом удовлетворяет требованиям хлопчатобумажной промышленности.

40

Но возможна совмещенная технология химической котонизации и крашения

кубовыми красителями льноволокна, прошедшего предварительное механическое

разволокнение. Это обусловлено тем, что оба процесса осуществляются в

щелочной среде, а ТВВ, используемые при крашении кубовыми красителями, могут

выступать в качестве эффективных активаторов деструкции основных примесей

комплексного льняного волокна и его элементаризации. В результате получается

цветной котонин. Такая технология обеспечивает хороший эффект

элементаризации волокон и равномерный прокрас всей массы паковки не только

по высоте, но и от периферии к центру. Полученное волокно обладает

необходимыми свойствами для производства хлопкольняной пряжи с линейной

плотностью 25-50 текс, а экономические расчеты показали, что производство

тканей с вложением цветного котонина является экономически выгодным по

сравнению с выпуском тканей из пряжи, содержащей механический котонин [14].

Использование цветного котонина дает уникальную возможность

создания нового направления в колорировании и дизайнерском оформлении

тканей бельевого ассортимента. Выпуск тканей-компаньонов, в которых

набивные ткани гармонично связаны колористикой с пестротканями,

позволит создавать оригинальные комплекты постельного белья, где

простыни и наволочки могут быть изготовлены из полульняных

пестротканей, а пододеяльники — из набивных хлопчатобумажных тканей.

Весьма перспективно использование окрашенного котонина в

трикотажных изделиях различного назначения, что дает возможность

получения оригинальных колористических эффектов.

Механохимическая котонизация

Многочисленные эксперименты в Ивановском институте химии растворов

РАН, который занимался изучением этой проблемы, дали хороший результат, удалось

значительно утонить волокно. Потом из лаборатории они перенесли свои опыты в

цеха прядильных фабрик. Нужного набора оборудования не нашлось ни на одном