Чебакова И.Б. Очистка сточных вод

Подождите немного. Документ загружается.

81

аппарат 4. Продукты сгорания из реактора поступают в камеру охлаждения парогене-

ратора. Наличие эжектора позволяет исключить дымосос. Циркуляционный насос 5

используется для подачи раствора минеральных веществ из емкости 6 в реактор 2 и в

струйный аппарат 4. Пройдя каплеотделитель 7, очищенные газы поступают в ды-

мовую трубу 8 и из нее в атмосферу. На некоторых установках используют

для утили-

зации тепла водогрейные котлы, водоаммиачные абсорбционные холодильные маши-

ны и циклоны для сухой очистки газа от каплеуноса.

В процессе обезвреживания сточных вод, содержащих органические соединения

серы, хлора, нитросоединения, образуются SO

2

, SO

3

, P

2

O

5

, НС1, С1

2

, (NО)

x

. Вещества

эти могут взаимодействовать с образованием новых, более токсичных соединений,

что необходимо иметь в виду при удалении отходящих газов в окружающую среду.

Метод жидкофазного окисления основан на окислении органических веществ,

растворенных в сточной воде, кислородом воздуха при температуре 100-350 °С и дав-

лении 2 − 28 МПа. Повышение давления ускоряет процесс и глубину

окисления

вследствие увеличения растворимости в воде кислорода. Жидкофазное окисление

осуществляется как на катализаторах, так и без них. В качестве катализаторов ис-

пользуются металлы (Pt, Pd, Cu, Zn, Mn), нанесенные на оксид алюминия или ак-

тивированный уголь.

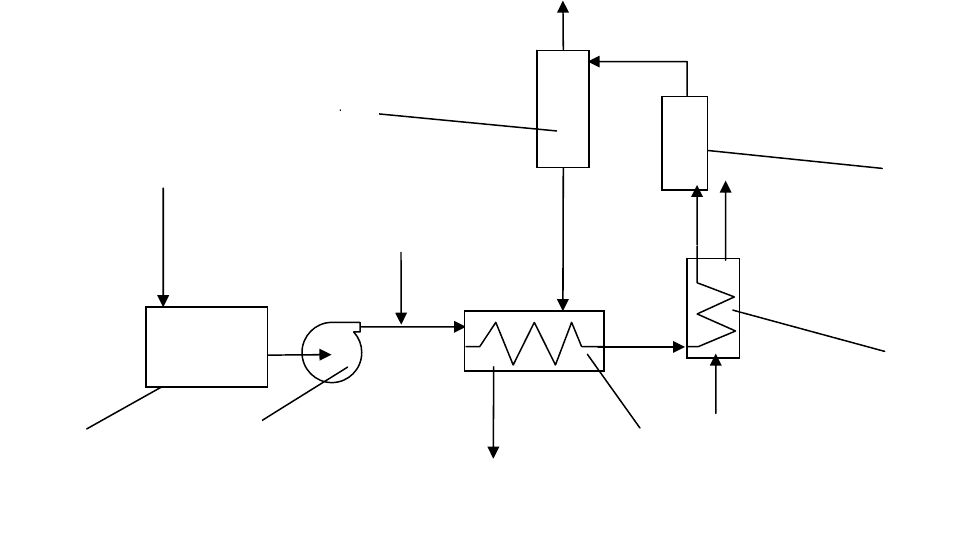

Принципиальная схема установки жидкофазного окисления органических со-

единений, содержащихся в сточной воде, показана на рис. 9.3.

Загрязненная вода из сборника 7 насосом

2 подается в систему обезврежива-

ния горючих соединений. Вода нагревается в теплообменнике 3 и в печи 4, в ко-

торой сжигается природный газ. После отделения воды в сепараторе 6 газы вы-

брасываются, а очищенная вода охлаждается в теплообменнике 3, нагревая за-

грязненный поток.

Рис. 9.3. Схема установки жидкофазного окисления: 1 – сборник; 2 –насос; 3 – теп-

лообменник; 4 – печь; 5 – реактор; 6 – сепаратор

1

Воздух

Отходящие газы

Сточная

вода

5

Продукты окисления

Дымовые

газы

Очищенная

вода

2

3

6

Топливный

газ

4

82

В методе парофазного каталитического окисления используется гетероген-

ное каталитическое окисление кислородом воздуха летучих органических соеди-

нений, находящихся в сточных водах. Процесс окисления интенсивно протекает в

присутствии медно-хромовых, медно-цинковых, медно-марганцевых катализато-

ров. При высокой температуре (350 − 400 °С) большинство органических веществ

подвергается полному окислению (98,5 − 99,9 %).

Применение парофазного окисления наиболее

целесообразно в случае вывода

технологического потока в виде пара, направляемого в конденсаторы (из выпар-

ных аппаратов, ректификационных колонн, сушильных камер и т. д.). В данном

процессе могут быть использованы конструкции реакторов, характерные для ге-

терогенно-каталитических процессов.

Каталитическое окисление применяется при очистке сточных вод, загрязнен-

ных летучими веществами органического происхождения. По

этому методу сточ-

ная вода подается в выпарной аппарат, где пары воды и органических веществ, а

также газы и воздух подогреваются до 300 °С, а затем смесь подается в контакт-

ный аппарат, загруженный катализатором. Обезвреженная парогазовая смесь ох-

лаждается и образующийся конденсат используется в производстве.

Термоокислительные методы очистки применяются при небольших

расходах

сточных вод с высокой концентрацией загрязнений.

83

СПИСОК ЛИТЕРАТУРЫ

1. Охрана окружающей среды: Учебник для вузов / С. В. Белов, Ф. А. Барбинов,

А. Ф. Козьяков и др.: Под ред. С. В. Белова. – М.: Высш. школа, 1991. – 191 с.

2.

Родионов А. И., Клушин В. Н., Торочешников Н. С. Техника защиты окру-

жающей среды. − М.: Химия, 1989. – 512 с.

3.

Очистка производственных сточных вод: Учеб. пособие для вузов/ С. В. Яков-

лев, Я. А. Карелин, Ю. М. Ласков, Ю. В. Воронов; Под ред. С. В. Яковлева. – М.:

Стройиздат, 1985. – 335 с.

4.

Глинка Н. Л. Общая химия: Учеб. пособие для вузов/ Под ред. В.А. Рабино-

вича. – Л.: Химия, 1983. – 704 с.

5.

Бертшнайдер Б., Курфюрст И. Охрана воздушного бассейна от загрязнений:

технология и контроль: Пер. с англ./ Под ред. А. Ф. Туболкина. – Л.: Химия, 1989.

– 288 с.

6.

Мазур И. И., Молдаванов О. И., Шишов В. Н. Инженерная экология. Об-

щий курс. Справоч. пособие/ Под ред. И. И. Мазура. – М.: Высш. школа, 1996.

– Т.2. – 638 с.

84

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ .................................................................................................................. 3

1. КОАГУЛЯЦИЯ ............................................................................................................ 9

Электрокоагуляция .................................................................................................... 19

2. ФЛОТАЦИЯ ............................................................................................................... 22

Флотация с выделением воздуха из раствора ......................................................... 24

Флотация с механическим диспергированием воздуха ......................................... 29

Флотация с подачей воздуха через пористые материалы ..................................... 32

Электрофлотация ....................................................................................................... 33

Биологическая и химическая флотация ................................................................... 35

3. СОРБЦИЯ ................................................................................................................... 36

4. ЭКСТРАКЦИЯ ........................................................................................................... 48

5. ИОННЫЙ ОБМЕН .................................................................................................... 52

6. МЕМБРАННЫЕ ПРОЦЕССЫ.................................................................................. 65

7. ЭЛЕКТРОДИАЛИЗ ................................................................................................... 72

8. БИОЛОГИЧЕСКАЯ ОЧИСТКА СТОЧНЫХ ВОД ............................................... 76

9. ДРУГИЕ МЕТОДЫ ................................................................................................... 78

СПИСОК ЛИТЕРАТУРЫ ......................................................................................... 83

Редактор Г. М. Кляут

ЛР №020321 от 28.11.96

Подписано в печать 30.08.01. Формат 60×1/16. Бумага офсетная.

Отпечатано на дупликаторе. Усл. Печ. Л. 5,25. Уч.-изд л. 5,25.

Тираж 100 экз. Заказ

Издательство ОмГТУ. 644050, Омск, просп. Мира, 11