Буров В.Д. и др. Тепловые электрические станции

Подождите немного. Документ загружается.

11.1.

Техническое

водоснабжение

Удельный расход пара в конденсатор для современных конденсационных турбо-

установок d

K

я 2 кг/(кВт

•

ч). Тогда при кратности охлаждения т = 50 кг/кг для блока

мощностью 500 МВт необходимый расход охлаждающей воды через конденсатор

составит

G

O.B

=

»Ч/У

Э

/3600

= 50

•

2

•

500

•

10

3

/3 600 » 14

•

10

3

кг/с.

Кроме использования в целях охлаждения пара в конденсаторах турбин техни-

ческая вода потребляется на ТЭС и на другие нужды.

Наиболее крупные потребители технической воды на ТЭС (расходы потребите-

лей представлены в процентах от расхода охлаждающей воды на конденсацию

отработавшего в турбине пара) приведены ниже:

Назначение G

a в

, %

Конденсация пара 100

Охлаждение турбогенераторов

и крупных электродвигателей

2,5—4,0

Охлаждение масла в системе турбоагрегатов

и питательных насосов

1,2—2,5

Охлаждение подшипников вспомогательных механизмов

0,3—0,8

Гидротранспорт золы и шлака

0,1—0,5

Восполнение внутренних утечек

в основном цикле электростанции

0,04—0,1

Расходы технической воды, кг/с, на маслоохладители G"° и газоохладители

генераторов G™

B

зависят от мощности турбины 7У

Э

, кВт, и определяются по выра-

жениям:

Св

=

^э(1-л

м

)/ДС;

(п.6)

С

=

#

э

(1-

Лг

)/ЛС,

(11.7)

где т)

г

и г|

м

— КПД генератора и механический КПД турбины; Ah

B

и Ah

B

—

повышение энтальпии охлаждающей воды в масло- и газоохладителях, кДж/кг.

В процессе эксплуатации электростанций необходимо стремиться к возможно

меньшим потерям воды при ее использовании. Эффективность использования

воды оценивают по значению потерь, %, или по значению коэффициента исполь-

зования, который равен единице при полном повторном использовании очищенных

сточных вод.

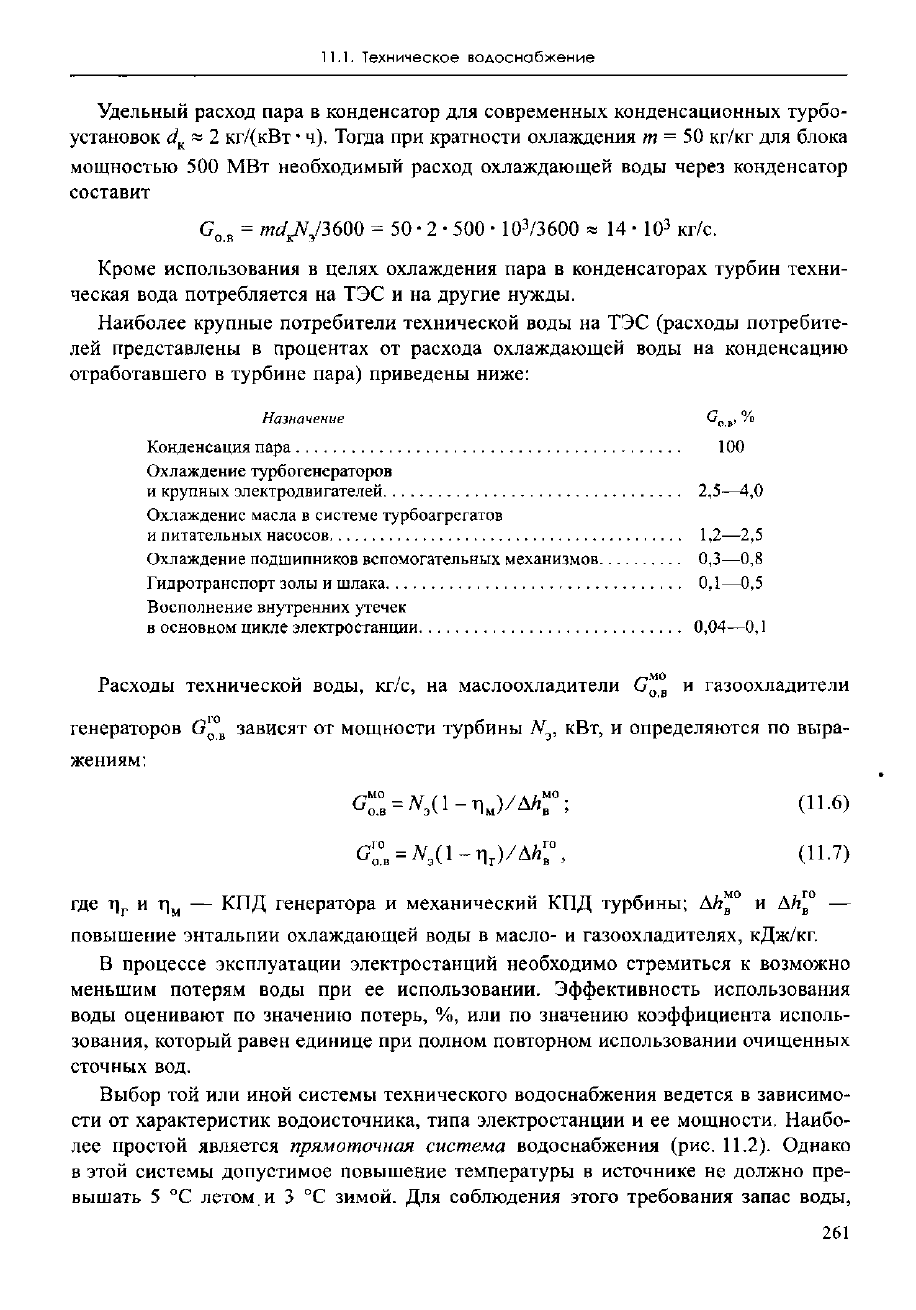

Выбор той или иной системы технического водоснабжения ведется в зависимо-

сти от характеристик водоисточника, типа электростанции и ее мощности. Наибо-

лее простой является прямоточная система водоснабжения (рис. 11.2). Однако

в этой системы допустимое повышение температуры в источнике не должно пре-

вышать 5 °С летом.и 3 °С зимой. Для соблюдения этого требования запас воды,

261

Глава

11.

ТЕХНИЧЕСКОЕ ВОДОСНАБЖЕНИЕ, ТОПЛИВНО-ТРАНСПОРТНОЕ ХОЗЯЙСТВО

ТЭС

Машинный

зал

станции

Рис. 11.2.

Схема

прямоточной

системы

водоснабжения

с

береговой

насосной:

1 —

конденсаторы;

2 —

береговая

насосная;

3 —

напорные

магистрали;

4 —

отводящий

канал;

5 —

сифонные

колодцы;

б —

переключательный

колодец;

7 —

перепускной

канал;

8 —

сетки;

9 — цир-

куляционные

насосы

или дебит источника, должен в 3—4 раза превышать потребность электростанции

в охлаждающей воде.

Обычно для забора воды из реки устанавливается береговая насосная с водо-

приемником. Последний включает в себя устройство для механической очистки

от крупных предметов и водорослей. В зимнее время к водоприемнику подводится

часть теплой воды из сбросного канала, откуда также берется вода для гидрозоло-

удаления и подготовки добавочной воды. Для блочных электростанций число

циркуляционных насосов для одного блока устанавливается не менее двух с сум-

марной подачей, равной необходимому расходу охлаждающей воды без резерва.

Давление, развиваемое циркуляционными насосами, определяется в виде Ар =

= Ар

г

+ Ар

с

, где Ар

т

— потеря давления на преодоление геодезической высоты

подачи воды (разность отметок сечения в месте сброса и уровня в водозаборе);

Ар

с

— гидравлическое сопротивление системы.

На практике в качестве циркуляционных применяют осевые насосы, которые

развивают давление 0,13—0,15 МПа, при этом около 50% его затрачивается

на преодоление гидравлического сопротивления конденсаторов.

Мощность привода циркуляционных насосов определяется по формуле

N

H

= С

0Ъ

Ар1ц

н

, (11.8)

где G

OB

— расход охлаждающей воды, м

3

/с; Ар — общее давление, развиваемое

циркуляционными насосами, МПа; т)

н

— КПД насоса.

Прямоточная система технического водоснабжения позволяет получать высокие

показатели по тепловой экономичности работы электростанции. Однако примене-

ние ее ограничивается дебитом источников, экологическими факторами и гидрав-

лическим сопротивлением на перекачивание циркуляционной воды.

262

11.1.

Техническое

водоснабжение

I

Машинный

зал

станции

Рис. 11.3.

Схема

технического водоснабжения

с

прудом-охладителем:

1 —

направляющая

дамба;

2 —

водоприемник;

3 —

перепускной

канал;

4 —

приемный

самотечный

канал;

5 —

переключательный

колодец;

6 —

сливные

колодцы;

7 —

циркуляционные

насосы;

8 —

приемные

колодцы;

9 —

конденсаторы;

10 —

сливной

канал

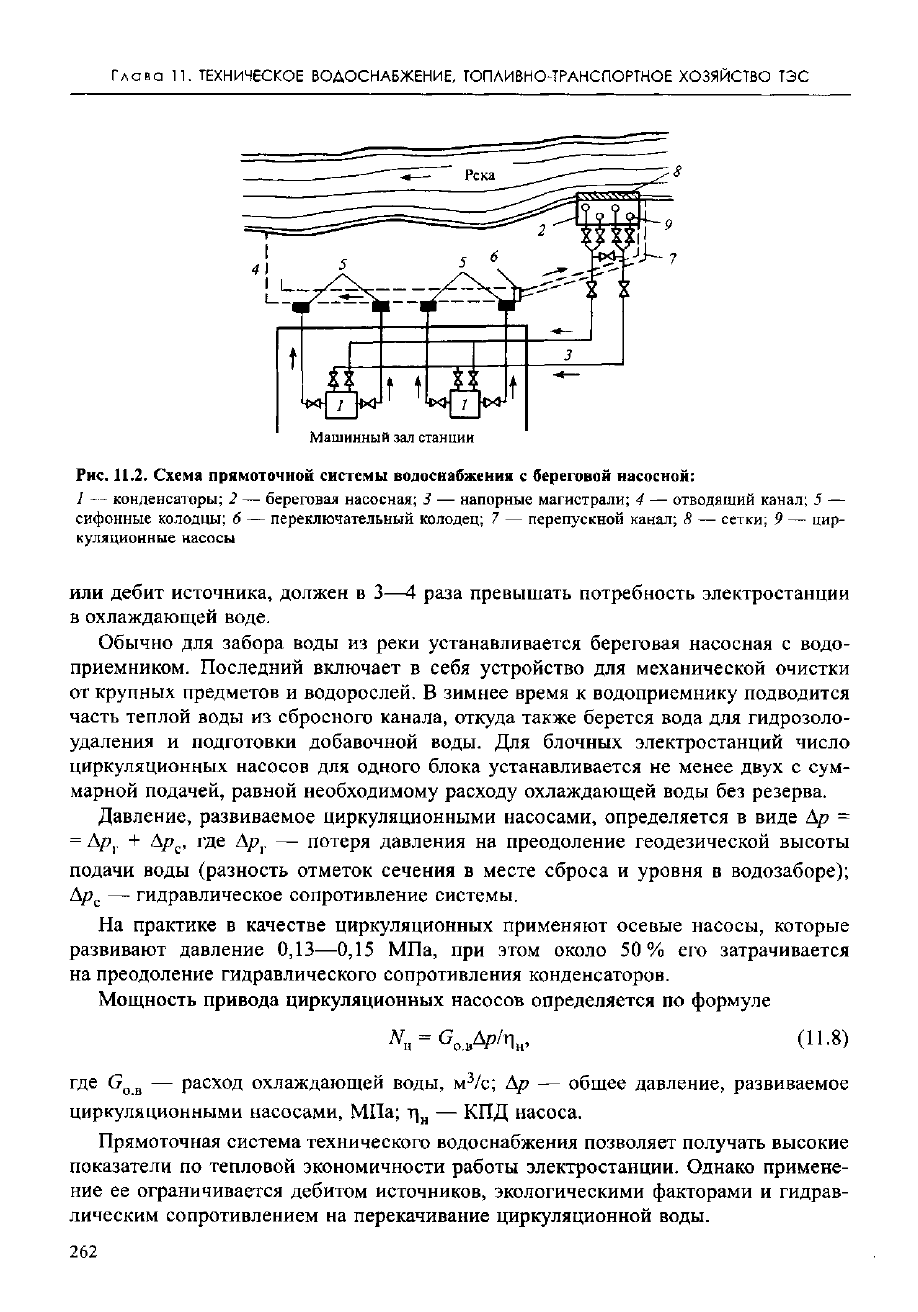

Оборотная система технического водоснабжения может выполняться

с

прудами-

охладителями

или

градирнями.

В системе

с

прудами-охладителями

для

охлаждения воды используется искусст-

венно созданный водоем (пруд)

на

базе реки

с

небольшим дебитом (рис. 11.3). Экс-

плуатационные преимущества такой системы охлаждения обусловлены достиже-

нием достаточно низких

и

устойчивых температур охлаждающей воды, меньшими

потерями, относительно малыми расходами электроэнергии

на

привод циркуляци-

онных насосов

за

счет уменьшения напора. Требуемая

для

охлаждения воды пло-

щадь пруда выбирается

в

зависимости

от

мощности электростанции, климатиче-

ских условий, формы

и

тепловой нагрузки пруда. Рациональной формой пруда

является вытянутая,

при

которой подогретая

в

конденсаторах турбин вода сбрасы-

вается

в

водохранилище

на

значительном расстоянии

от

места забора

(10 км и

более).

Охлаждение воды происходит

за

счет испарения части

ее с

поверхности

и

за счет конвективного теплообмена

с

воздухом

(в

случае, когда температура возду-

ха ниже температуры воды).

В

условиях, когда охлаждение происходит только

за

счет испарения, количество испаряемой воды примерно равно количеству пара,

сконденсированного

в

конденсаторах турбин. Количество испаряемой воды умень-

шается

при

снижении температуры воздуха. Разность температур воды

до

охлаж-

дения

и

после него

t

x

- t

2

= At

называют зоной охлаждения; численно

эта

величина

равна подогреву воды

в

конденсаторах турбин

At

B

.

Теоретическим пределом охла-

ждения воды является температура смоченного термометра

т, °С,

которая зависит

от влажности воздуха

и его

температуры. Температура воды после охлаждения

t

2

всегда больше теоретического предела

на

значение относительного предела охлаж-

дения

8?

(рис. 11.4).

263

Глава

11. ТЕХНИЧЕСКОЕ ВОДОСНАБЖЕНИЕ, ТОПЛИВНО-ТРАНСПОРТНОЕ ХОЗЯЙСТВО

ТЭС

т, °С

25

20

15

10

ф

=

100 %„

80

s

40

s

10

15

20

а)

25

W°

C

20

W>°

C

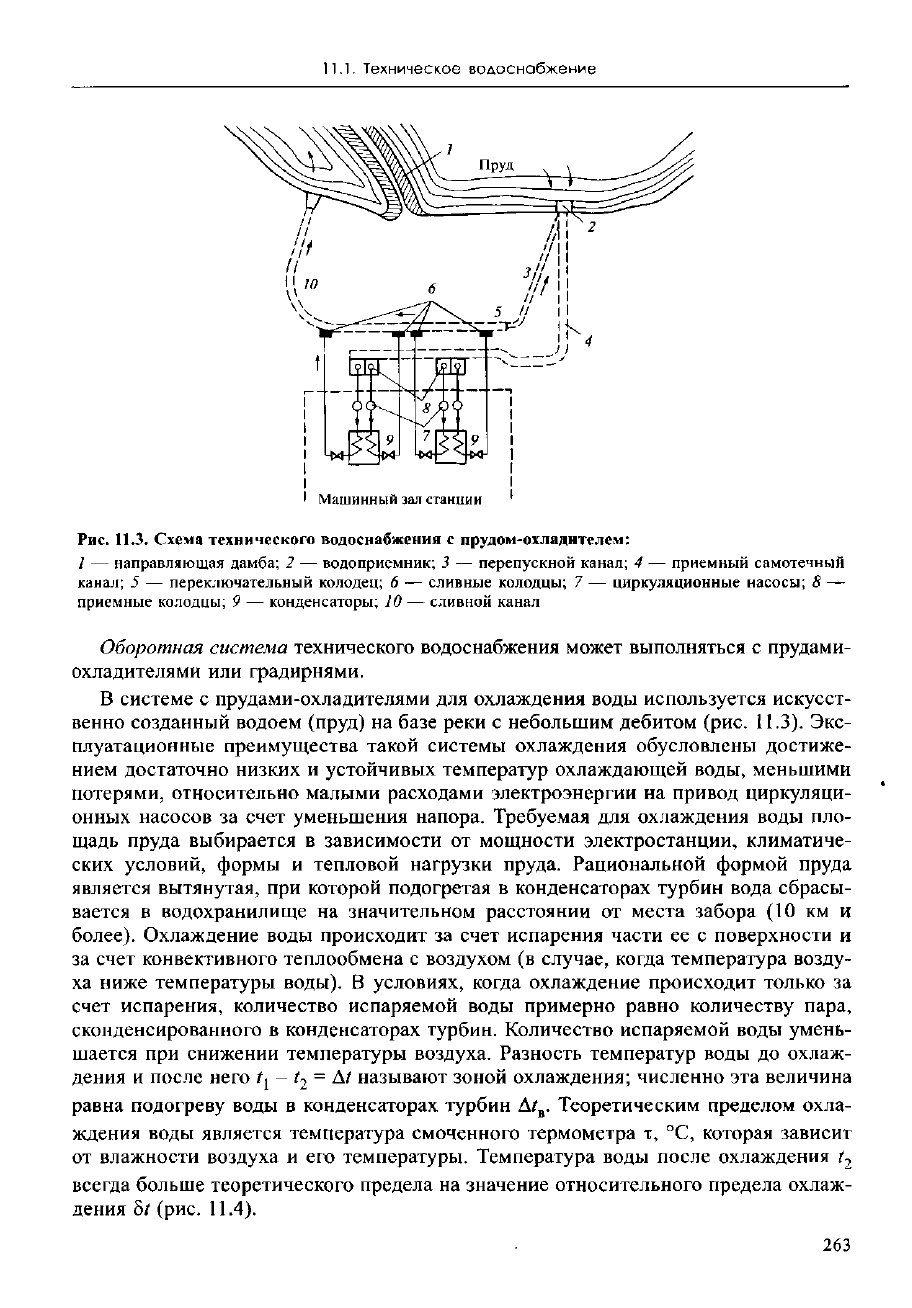

Рис. 11.4.

Зависимости

теоретического предела охлаждения

(«) и

температуры

воды

до

охлади-

теля

и

после

него

(б) от

температуры

воздуха

Для характеристики прудов-охладителей используют понятие активной пло-

щади, представляющей собой площадь поверхности, занимаемой транзитными

(движущимися) потоками:

F

aKJ

= ц^

пр

, где F

np

— площадь полной поверхности

пруда; ц — коэффициент использования поверхности (для вытянутой формы ц =

= 0,8-^0,9; при круглых очертаниях поверхности ц = 0,4-И),5).

Используются также понятия удельной площади /

уд

=

F

np

/N

3

,

которая для кон-

денсационных электростанций равна (8-ИО)

•

10~

3

км

2

/МВт, и удельной площади

активной зоны пруда-охладителя /*, измеряемой в квадратных метрах на 1 м

3

охла-

ждаемой воды в сутки [обычно не более 2 м

2

/(м

3

•

сут)].

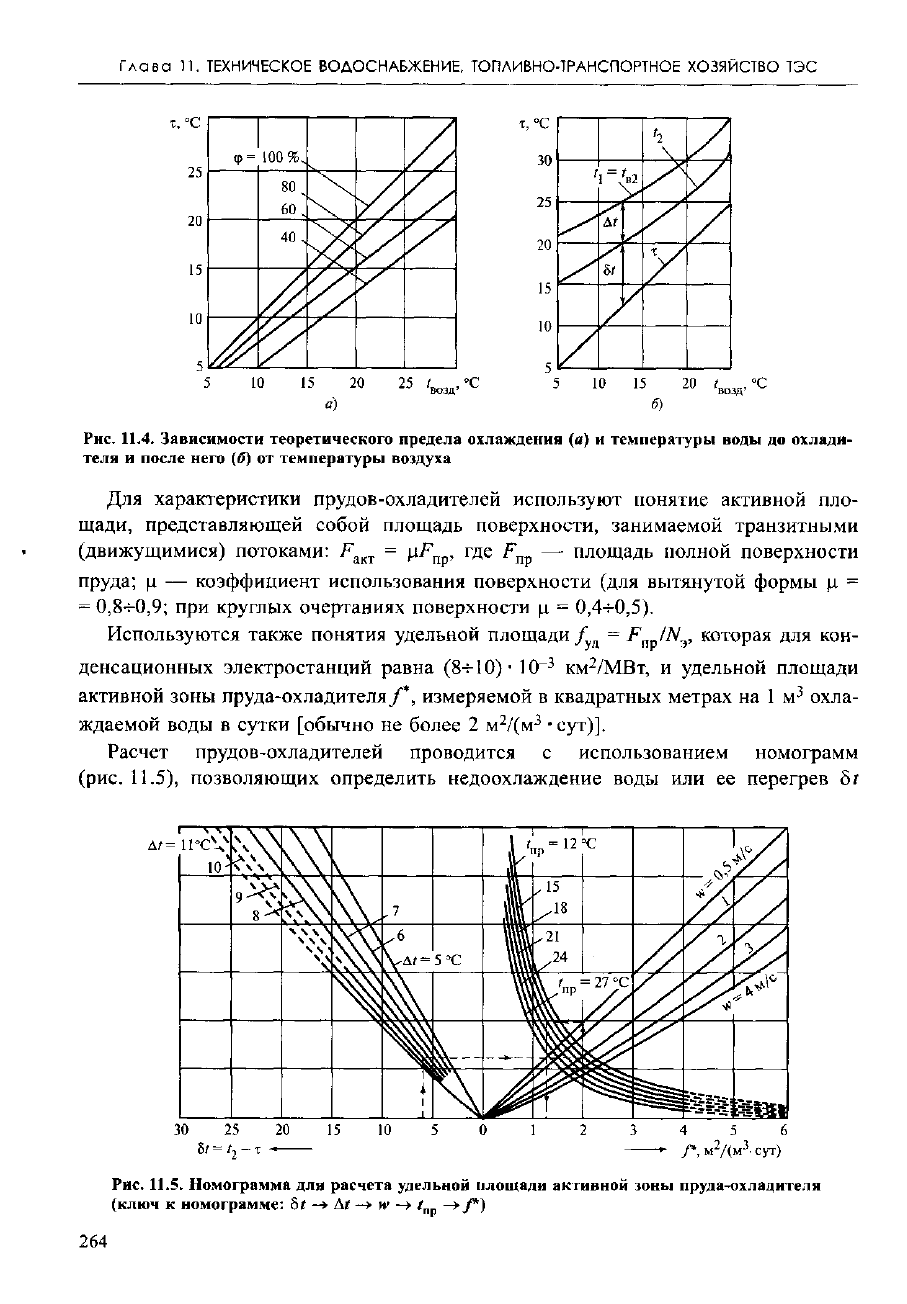

Расчет прудов-охладителей проводится с использованием номограмм

(рис.

11.5), позволяющих определить недоохлаждение воды или ее перегрев 8?

11.1.

Техническое водоснабжение

по значениям /*, естественной температуре воды в пруде-охладителе t

np

и скорости

ветра в зоне охлаждения w.

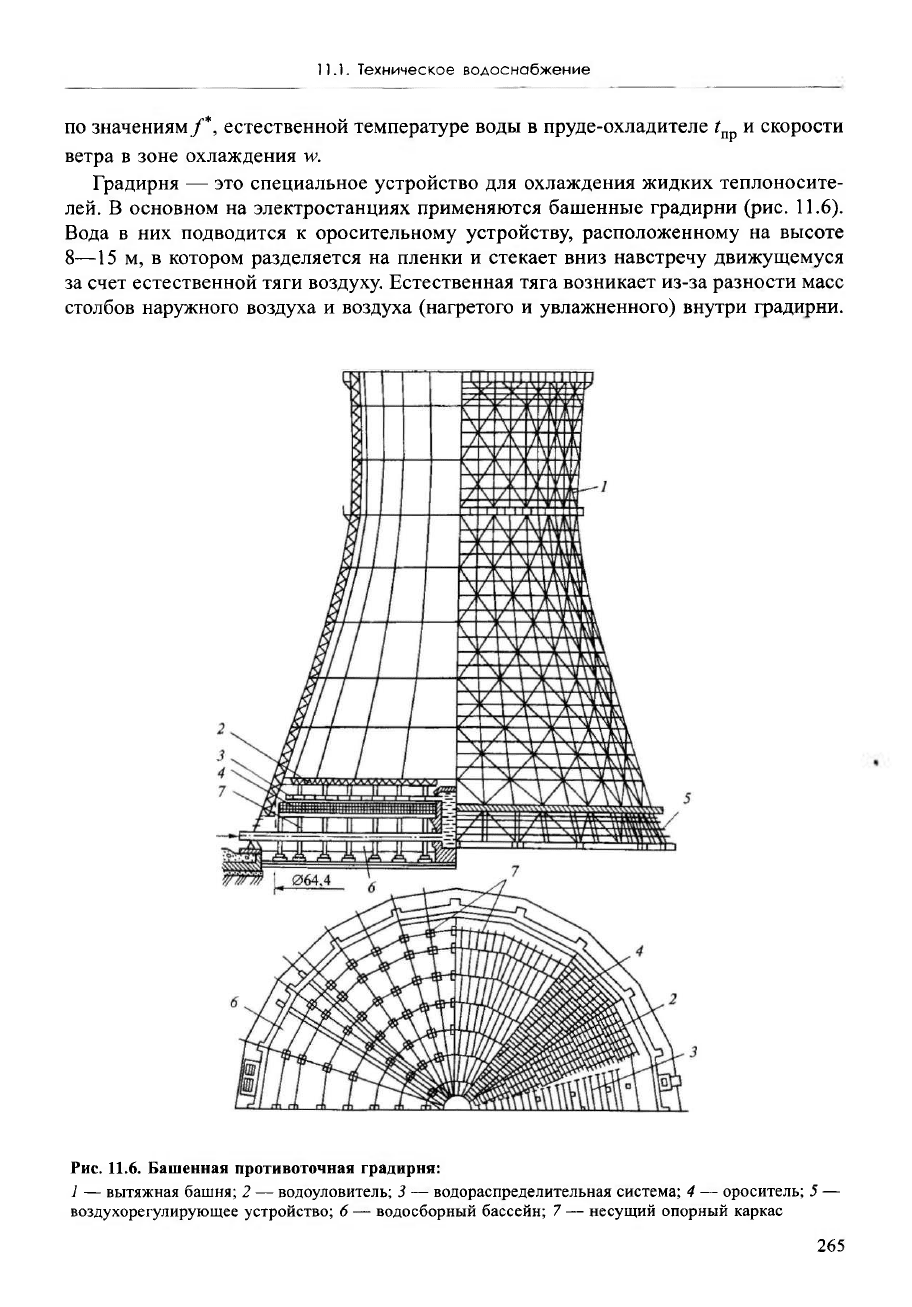

Градирня — это специальное устройство для охлаждения жидких теплоносите-

лей. В основном на электростанциях применяются башенные градирни (рис. 11.6).

Вода в них подводится к оросительному устройству, расположенному на высоте

8—15 м, в котором разделяется на пленки и стекает вниз навстречу движущемуся

за счет естественной тяги воздуху. Естественная тяга возникает из-за разности масс

столбов наружного воздуха и воздуха (нагретого и увлажненного) внутри градирни.

Рис. 11.6. Башенная противоточная градирня:

1 — вытяжная башня; 2 — водоуловитель; 3 — водораспределительная система; 4 — ороситель; 5 —

воздухорегулирующее устройство; 6 — водосборный бассейн; 7 — несущий опорный каркас

265

Глава

11. ТЕХНИЧЕСКОЕ ВОДОСНАБЖЕНИЕ, ТОПЛИВНО-ТРАНСПОРТНОЕ ХОЗЯЙСТВО

ТЭС

Охлаждение воды происходит за счет конвективного теплообмена и частичного

испарения ее. Высота вытяжной башни составляет до 100 м, а выходной диаметр —

45—60 м.

Площадь поверхности орошения крупных градирен достигает 10000 м

2

. Ороси-

тельное устройство выполняется из асбоцементных листов высотой 1,2 м с рас-

стоянием между листами 0,025 м. Для крупных градирен устанавливается двухъ-

ярусный ороситель с расстоянием между ярусами 0,5 м. Под градирней сооружается

бассейн сбора воды глубиной до 2 м. В районах с жарким климатом применяют гра-

дирни с искусственной вентиляцией. В верхней части таких градирен устанавлива-

ют вентилятор. Это позволяет существенно уменьшить габариты вытяжной башни,

но при этом увеличиваются затраты электроэнергии на собственные нужды элек-

тростанции на 0,5—0,7 %.

Для характеристики эффективности работы градирен используются показатели

плотности орошения g

r

= G

0

JF , м

3

/(м

2

•

ч), и удельной тепловой нагрузки q

r

=

= QJF

op

= G

0 B

Ah/F

op

, кДж/ (м

2

•

ч), где Ah — разность энтальпий воды до охлажде-

ния и после него; F

op

— площадь поверхности орошения.

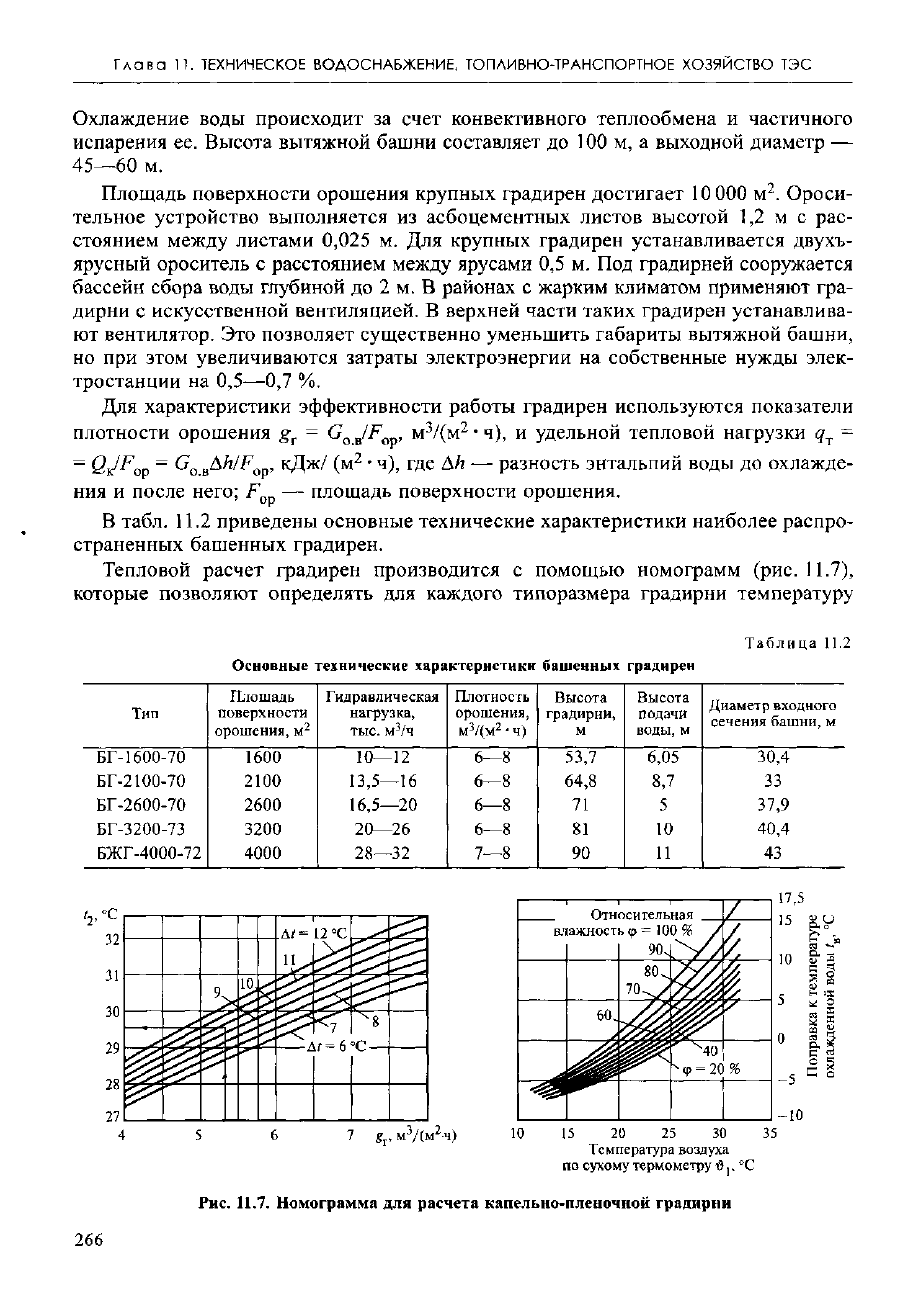

В табл. 11.2 приведены основные технические характеристики наиболее распро-

страненных башенных градирен.

Тепловой расчет градирен производится с помощью номограмм (рис. 11.7),

которые позволяют определять для каждого типоразмера градирни температуру

Таблица

11.2

Основные технические

характеристики башенных

градирен

Тип

Площадь

поверхности

орошения, м

2

Гидравлическая

нагрузка,

тыс. м

3

/ч

Плотность

орошения,

м

3

/(м

2

•

ч)

Высота

градирни,

м

Высота

подачи

воды, м

Диаметр

входного

сечения

башни, м

БГ-1600-70

1600 10—12 6—8 53,7 6,05 30,4

БГ-2100-70

2100

13,5—16

6—8 64,8 8,7

33

БГ-2600-70

2600 16,5—20

6—8

71

5 37,9

БГ-3200-73

3200

20—26

6—8 81 10 40,4

БЖГ-4000-72

4000

28—32

7—8 90 11 43

4 5 6 7

£

г

,м

3

/(м

2

-ч)

10 15 20 25 30 35

Температура

воздуха

по

сухому

термометру

О., °С

Рис. 11.7.

Номограмма

для

расчета

капельно-пленочной градирни

266

11.1.

Техническое

водоснабжение

охлажденной воды

t

2

в

зависимости

от

температуры наружного воздуха

по

сухому

термометру

9,, его

относительной влажности

(pj,

плотности орошения

g

r

и

темпе-

ратурного перепада

At.

Потери воды

при

охлаждении

ее в

градирне определяются суммой потерь

от

испа-

рения

g

n

, с

уносом

g

y

и

продувкой

g

np

.

Количество испаряющейся воды находится

из выражения

g

n

= aAt, %, где

значения

а

принимаются

в

зависимости

от 9

}

:

Э,,°С -20 -15 -10 0 10 20 30 40

а,%/°С 0,035 0,042 0,055 0,087 0,12 0,14 0,15 0,16

Для снижения потерь

с

уносом капельной влаги уходящим воздухом

в

градирнях

с площадью поверхности орошения более

1000 м

2

устанавливаются водоуловите-

ли.

Для

таких градирен значение

g

y

не

превышает

0,1 %. При

отсутствии водоуло-

вителей

g

y

= 0,5 %.

Потери

с

продувкой обусловлены необходимостью поддержания заданного

солесодержания охлаждающей воды

и

предотвращения накипеобразования

в

труб-

ках конденсаторов. Значения этих потерь,

%,

определяются

по

выражению

8п

Р

=

Ж*8ЛК

Р

-*U-gy.

(П.9)

где

Ж

к

и Ж^

р

—

текущая

и

предельно допустимая карбонатные жесткости воды.

Величина

, при

которой начинается выпадение карбонатных солей

из

рас-

твора, зависит

от

содержания

в

воде свободной углекислоты

и

температуры воды.

Значение

ее

определяется экспериментально. Повышение

Ж^

р

достигается

за

счет

подкисления

или

фосфатирования воды. Обычно потери

с

продувкой

не

превы-

шают

3 %.

Для районов

с

ограниченными водными ресурсами находят применение радиа-

торные (сухие) градирни. Вода

в

таких градирнях прокачивается через радиаторы,

установленные

в

нижней части башни,

и

охлаждается потоком воздуха. Движение

воздуха может осуществляться

за

счет

как

естественной тяги,

так и

тяги специ-

ально устанавливаемого вытяжного вентилятора.

На современных

ТЭС

давление отработавшего пара находится

в

интервале

3—

6

кПа, что

соответствует температуре конденсации водяного пара 24—36

°С.

Недогрев охлаждающей воды

до

температуры конденсации

не

должен превышать

3—5

°С. С

учетом этого оптимальный режим работы турбоустановок

в

летний

период будет осуществляться

при

температуре охлажденной воды 27—30

°С.

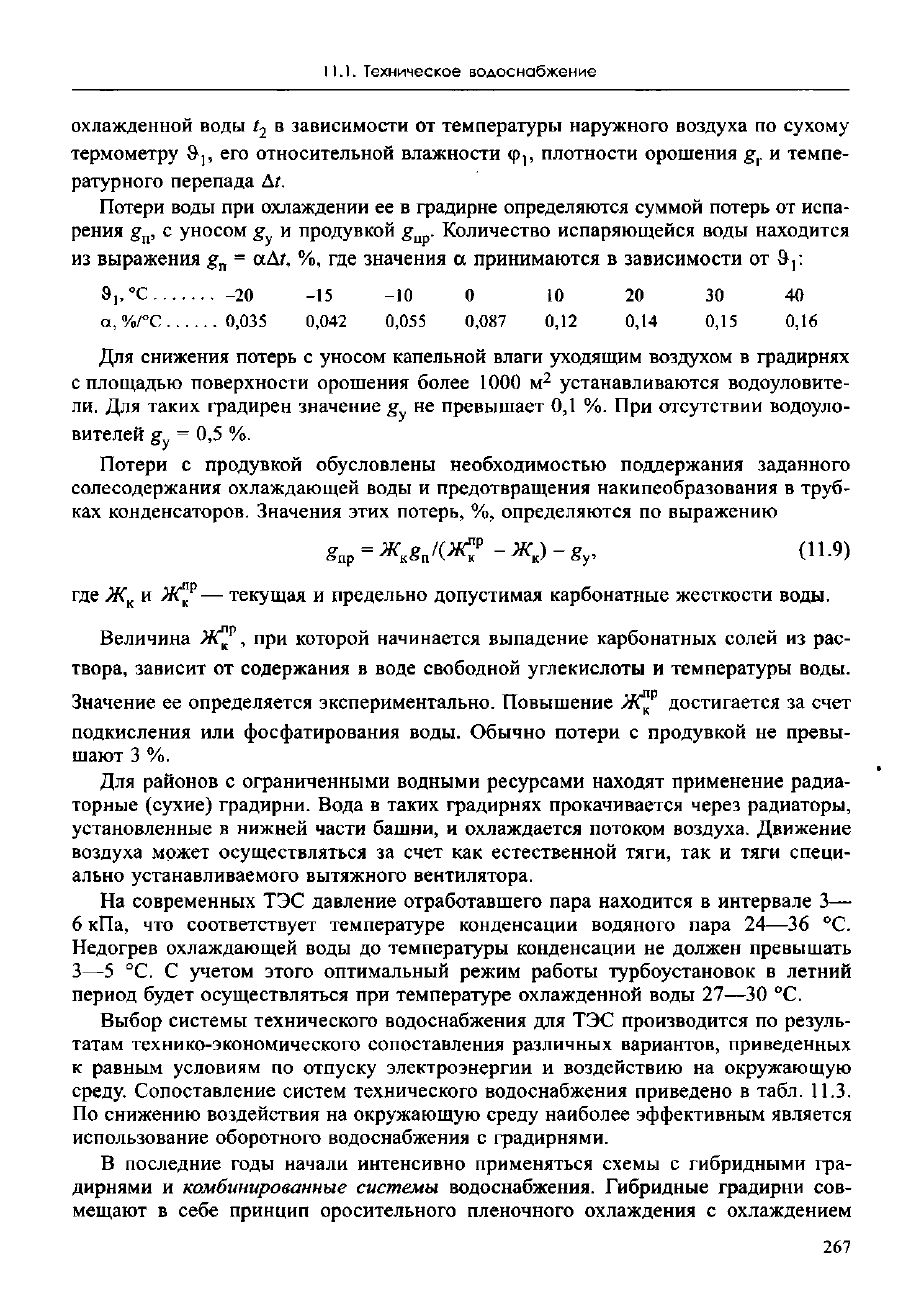

Выбор системы технического водоснабжения

для ТЭС

производится

по

резуль-

татам технико-экономического сопоставления различных вариантов, приведенных

к равным условиям

по

отпуску электроэнергии

и

воздействию

на

окружающую

среду. Сопоставление систем технического водоснабжения приведено

в

табл.

11.3.

По снижению воздействия

на

окружающую среду наиболее эффективным является

использование оборотного водоснабжения

с

градирнями.

В последние годы начали интенсивно применяться схемы

с

гибридными гра-

дирнями

и

комбинированные системы водоснабжения. Гибридные градирни сов-

мещают

в

себе принцип оросительного пленочного охлаждения

с

охлаждением

267

Глава

11.

ТЕХНИЧЕСКОЕ

ВОДОСНАБЖЕНИЕ, ТОПЛИВНО-ТРАНСПОРТНОЕ ХОЗЯЙСТВО

ТЭС

Таблица

11.3

Параметры

конденсации пара

при

различных

системах

технического водоснабжения

Показатель

Система

водоснабжения

Показатель

Прямоточная

Оборотная

Показатель

Прямоточная

Пруды-

охладители

Башенные

градирни

Радиаторные

градирни

Среднегодовая температура

11 16

22 31

охлаждающей

воды,

°С

Температура конденсации

пара,

°С

26 31

39 43

Давление

в

конденсаторе,

кПа 3,4 4,5

7,1

8,7

в радиаторах в одной башенной градирне. Комбинированные системы сочетают

охлаждение воды, поступающей из конденсаторов, по прямоточной схеме или схе-

ме с прудом-охладителем с охлаждением воды, поступающей от других аппаратов

или механизмов, по оборотной схеме с градирнями.

11.2. Топливное

хозяйство ТЭС

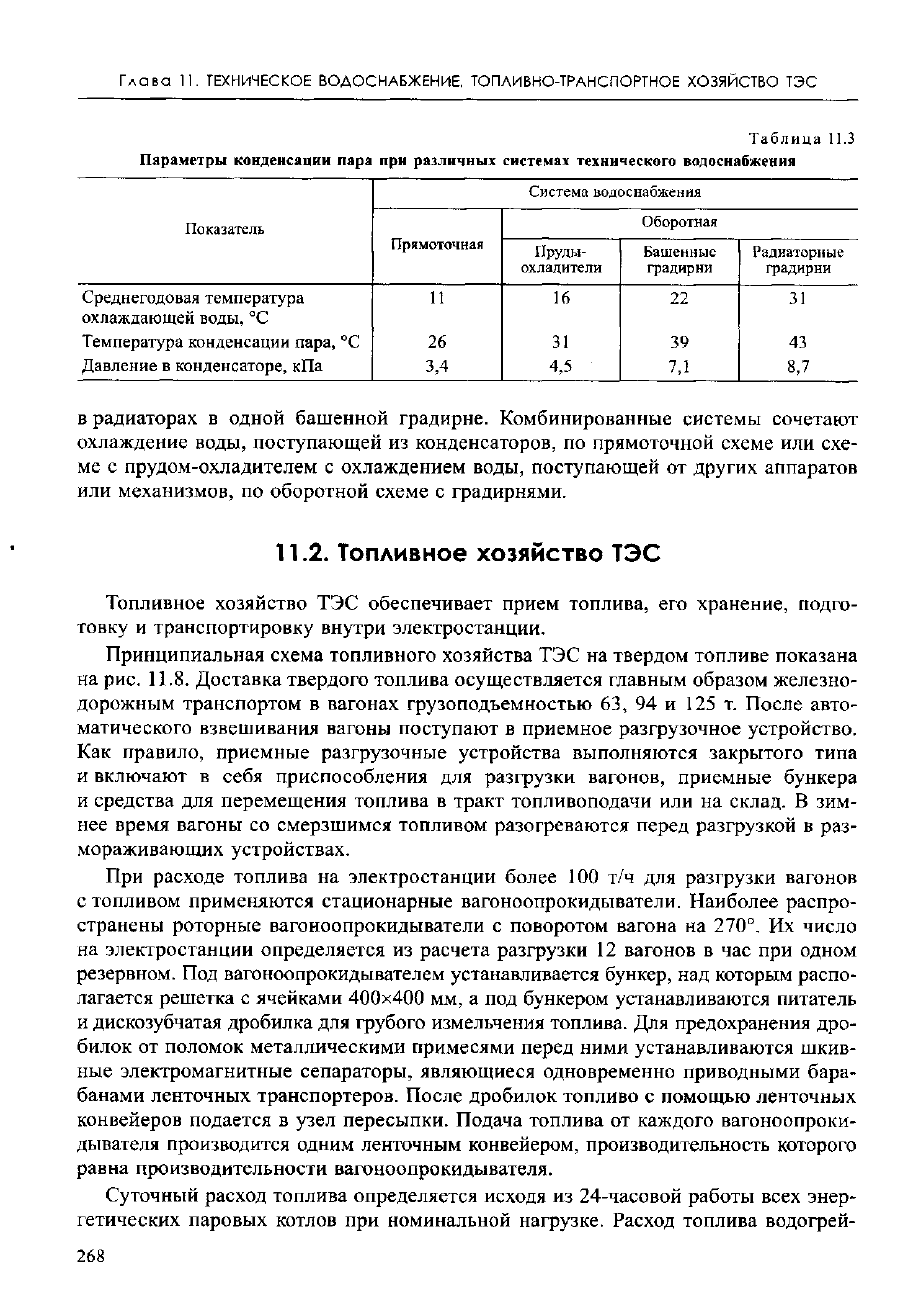

Топливное хозяйство ТЭС обеспечивает прием топлива, его хранение, подго-

товку и транспортировку внутри электростанции.

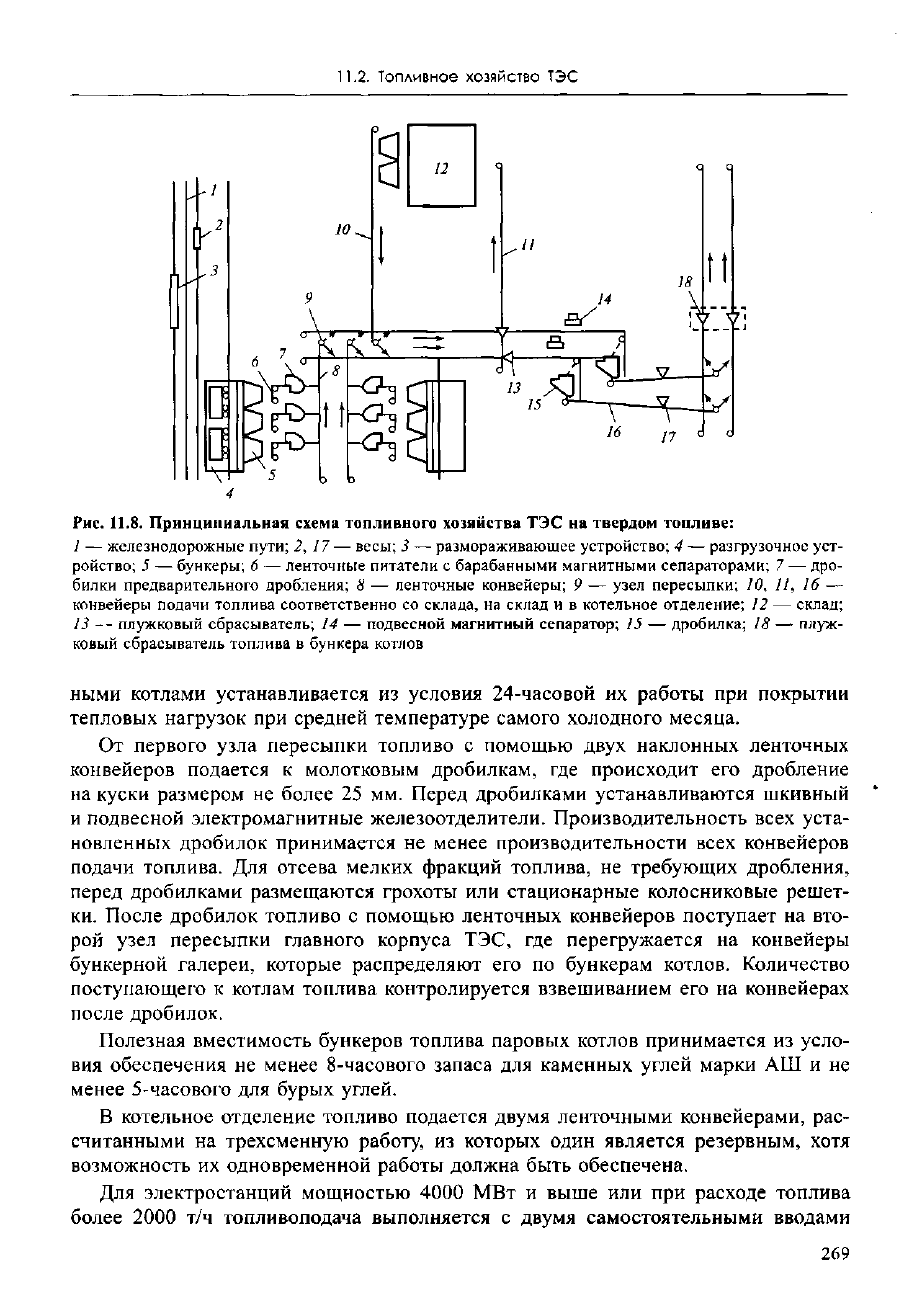

Принципиальная схема топливного хозяйства ТЭС на твердом топливе показана

на рис. 11.8. Доставка твердого топлива осуществляется главным образом железно-

дорожным транспортом в вагонах грузоподъемностью 63, 94 и 125 т. После авто-

матического взвешивания вагоны поступают в приемное разгрузочное устройство.

Как правило, приемные разгрузочные устройства выполняются закрытого типа

и включают в себя приспособления для разгрузки вагонов, приемные бункера

и средства для перемещения топлива в тракт топливоподачи или на склад. В зим-

нее время вагоны со смерзшимся топливом разогреваются перед разгрузкой в раз-

мораживающих устройствах.

При расходе топлива на электростанции более 100 т/ч для разгрузки вагонов

с топливом применяются стационарные вагоноопрокидыватели. Наиболее распро-

странены роторные вагоноопрокидыватели с поворотом вагона на 270°. Их число

на электростанции определяется из расчета разгрузки 12 вагонов в час при одном

резервном. Под вагоноопрокидывателем устанавливается бункер, над которым распо-

лагается решетка с ячейками 400x400 мм, а под бункером устанавливаются питатель

и дискозубчатая дробилка для грубого измельчения топлива. Для предохранения дро-

билок от поломок металлическими примесями перед ними устанавливаются шкив-

ные электромагнитные сепараторы, являющиеся одновременно приводными бара-

банами ленточных транспортеров. После дробилок топливо с помощью ленточных

конвейеров подается в узел пересыпки. Подача топлива от каждого вагоноопроки-

дывателя производится одним ленточным конвейером, производительность которого

равна производительности вагоноопрокидывателя.

Суточный расход топлива определяется исходя из 24-часовой работы всех энер-

гетических паровых котлов при номинальной нагрузке. Расход топлива водогрей-

268

11.2.

Топливное хозяйство ТЭС

4

Рис. 11.8. Принципиальная схема топливного хозяйства ТЭС на твердом топливе:

1 — железнодорожные пути; 2, 17 — весы; 3 — размораживающее устройство; 4 — разгрузочное уст-

ройство; 5 — бункеры; 6 — ленточные питатели с барабанными магнитными сепараторами; 7 — дро-

билки предварительного дробления; 8 — ленточные конвейеры; 9 — узел пересыпки; 10, 11, 16 —

конвейеры подачи топлива соответственно со склада, на склад и в котельное отделение; 12 — склад;

13 — плужковый сбрасыватель; 14 — подвесной магнитный сепаратор; 15 — дробилка; 18 — плуж-

ковый сбрасыватель топлива в бункера котлов

ными котлами устанавливается из условия 24-часовой их работы при покрытии

тепловых нагрузок при средней температуре самого холодного месяца.

От первого узла пересыпки топливо с помощью двух наклонных ленточных

конвейеров подается к молотковым дробилкам, где происходит его дробление

на куски размером не более 25 мм. Перед дробилками устанавливаются шкивный

и подвесной электромагнитные железоотделители. Производительность всех уста-

новленных дробилок принимается не менее производительности всех конвейеров

подачи топлива. Для отсева мелких фракций топлива, не требующих дробления,

перед дробилками размещаются грохоты или стационарные колосниковые решет-

ки.

После дробилок топливо с помощью ленточных конвейеров поступает на вто-

рой узел пересыпки главного корпуса ТЭС, где перегружается на конвейеры

бункерной галереи, которые распределяют его по бункерам котлов. Количество

поступающего к котлам топлива контролируется взвешиванием его на конвейерах

после дробилок.

Полезная вместимость бункеров топлива паровых котлов принимается из усло-

вия обеспечения не менее 8-часового запаса для каменных углей марки АШ и не

менее 5-часового для бурых углей.

В котельное отделение топливо подается двумя ленточными конвейерами, рас-

считанными на трехсменную работу, из которых один является резервным, хотя

возможность их одновременной работы должна быть обеспечена.

Для электростанций мощностью 4000 МВт и выше или при расходе топлива

более 2000 т/ч топливоподача выполняется с двумя самостоятельными вводами

269

Глава

11.

ТЕХНИЧЕСКОЕ

ВОДОСНАБЖЕНИЕ,

ТОПЛИВНО-ТРАНСПОРТНОЕ

ХОЗЯЙСТВО

ТЭС

в главный корпус (один со стороны постоянного торца, другой в центре главного

корпуса).

Создание резерва топлива и устранение возможного несоответствия между его

поставкой и расходом обеспечиваются складами топлива. Вместимость складов

принимается, как правило, равной 30-суточному расходу топлива (для электростан-

ций, располагаемых в районе угольных разрезов или шахт на расстоянии до 40 км,

вместимость склада принимается равной 7-суточному расходу, а на расстоянии

до 100 км — 15-суточному).

На склад топливо подается однониточным ленточным конвейером от первого

узла пересыпки. Со склада оно транспортируется также однониточным конвейе-

ром. При этом производительность всех механизмов подачи топлива со склада

принимается не менее производительности конвейера.

Срок хранения топлива на складе с запасом более 100 тыс. т устанавливается

для бурых углей 0,4—0,5 года, для каменных углей 2—6 лет в зависимости от устой-

чивости к самовозгоранию.

В системах топливоподачи широко применяются ленточные конвейеры с ткане-

вой прорезиненной лентой шириной 1600—2000 мм и скоростью движения 1,6;

2 или 2,5 м/с. Такие транспортеры имеют производительность от 1600 до 4000 т/ч.

Угол подъема стационарного конвейера может достигать 15°, а длина — нескольких

сотен метров. Для сбрасывания топлива с ленты конвейера применяются плужковые

сбрасыватели, которые устанавливаются над лентой и снабжаются устройством

подъема и опускания.

Для отбора из потока дробленого топлива случайно находящихся в нем древес-

ной щепы, тряпья и бумаги, которые могут служить причиной аварий механизмов

пылеприготовления и горелок котла, используются щепоуловители. Щепоулови-

тель представляет собой гребенчатый ротор диаметром около 1 м с несколькими

рядами гребенок по окружности. Их устанавливают в потоке мелкодробленого топ-

лива, падающего с барабана ленточного конвейера (в частности, на узле пересыпки

в главном корпусе электростанции). При вращении ротора гребенки прочесывают

поток падающего угля, выхватывая примеси, и удаляют их.

Вторичное дробление топлива на куски размером не более 25 мм происходит

в молотковых дробилках производительностью до 1250 т/ч. Работа каждой дробилки

предусматривается только с одной линией конвейера. Как и при предварительном

дроблении, перед дробилками устанавливаются решетки для отсеивания мелких

фракций, что позволяет повысить эффективность дробления.

Для улучшения санитарных условий труда обслуживающего персонала, а также

предотвращения пожаров и взрывов, которые могут происходить из-за отложений

пыли в системе топливоподачи, применяют эффективное обеспыливание. При этом

используются аспирация, паро-, гидро- и пенообеспыливание. Наибольший эффект

достигается при применении пенообеспыливания противопыльным 30 %-ным кон-

центратом. Распыленный воздухом пенораствор, содержащий поверхностно-актив-

ные вещества (в основном продукты переработки нефти), закрывает топливо пеной

толщиной до 20 мм, что препятствует выходу пыли и выбиванию ее при пересыпке

и разгрузке топлива. Серийно выпускаемые пенообразователи производительностью

2—3 м

3

/мин устанавливаются в местах разгрузки и пересыпки топлива.

270