Базанова Н.М. Опробование и контроль процессов обогащения

Подождите немного. Документ загружается.

Первый опыт создания АСУТП с применением электронных

вычислительных машин (ЭВМ) осуществляется на обогатительной

фабрике Зыряновского свинцового комбината.

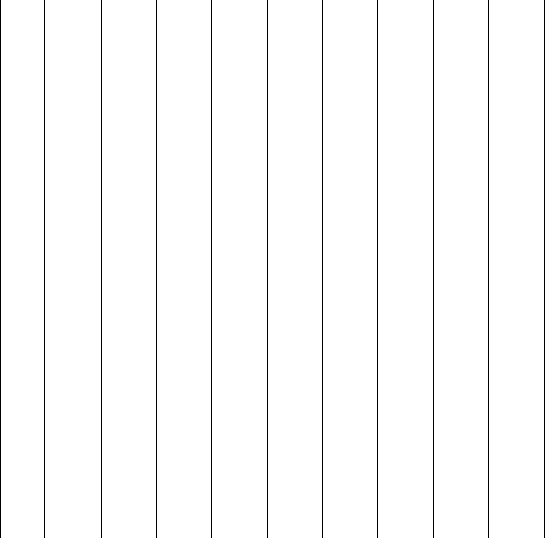

На фабрике создается трехступенчатая система управления:

диспетчер фабрики-—операторы цехов — производственные участ-

ки (рис. 46).

Центральный, диспетчерски а п у н кт

Диспетчерская

Ilium с мнемосхемой про-

цесса., пульт управления

диспетчера, устройства

приема информации и пе-

редачи команд

±

Машинный зал

Комплект УВМ ВНИИ эм-3,

машина МЦК-СРи

Блоки управления элемен-

тами

Операторский

пункт дробиль-

ного корпуса

Операторский

пункт корпуса

обогащения в

тяжелых су с -

пензиях

Операторский

пункт главно-

го корпуса

Операторский

пункт отделе-

ния сгущения

и фильтрова-

ния

Экспресс-

-ла бор am о -

рия

Щит с мнемосхемой процессов, приборы измерения и регистрации,задатчи-

к и и аппаратура управления, устройства приема и передачи ина?орма -

ции и громкоговорящей связи

I

Технологический процесс

Щи ты автоматического контроля и регулирования процессовна рабочих

местах с показывающими приборами ,апп арат у рой управления

Рис. 46. Общая блок-схема управления Зыряновской обогатительной фабрики

При помощи низовых систем автоматики и операторских пунк-

тов на фабрике осуществляются следующие операции контроля и

управления.

В дробильном корпусе контролируются расход руды, воды,

электроэнергии, время простоя технологических агрегатов, рабо-

та скипового подъемника, электрические режимы работы основных

механизмов.

С использованием мнемосхемы и устройств сигнализации конт-

ролируется состояние технологических агрегатов, поточно-транс-

портной системы («Включено», «Выключено», «Аварийно отклю-

чено») и уровня руды в надшахтном и промежуточном бункерах.

Контролируется также работа местных систем автоматического

контроля: удаление металла из руды, температурная защита дро-

билок, устранение пробуксовки конвейерных лент, ликвидация за-

бивания рудных течек.

В цехе тяжелых суспензий при помощи измерительных прибо-

ров контролируются расход руды, выход легкой и тяжелой фрак-

ций, содержание металлов в легкой фракции, плотность суспензии,

высота порога слива в конусе-сепараторе, уровень отмытой и дре-

нированной суспензии, расход воды, запас руды в бункерах.

91

При помощи мнемосхемы и устройств сигнализации контроли-

руют состояние агрегатов, работу поточно-транспортной системы

и устройств автоматики (забивание, пробуксовка, металлоулавли-

вание, теплоконтроль, уровень руды в бункерах).

При помощи задатчиков и систем дистанционного управления

и регулирования осуществляется управление поточно-транспортны-

ми системами, расходом руды и суспензии.

Средства связи обеспечивают получение команд диспетчера

фабрики и обмен оперативной и отчетной информацией между опе-

раторским и общефабричным диспетчерским пунктами управления.

В главном корпусе при помощи измерительных приборов конт-

ролируют расход руды, реагентов, плотность пульпы, водный ре-

жим измельчения, уровень руды в бункерах и пульпы во флотаци-

онных машинах, состояние технологических агрегатов, а также

осуществляется дистанционное управление реагентным режимом

работы измельчительных агрегатов.

Автоматическое управление реагентным режимом ведется по

содержанию твердого в пульпе, а для таких реагентов, как серни-

стый натрий, ксантогент, известь, циан-плав, — по концентрации

реагента или группы реагентов в пульпе.

Управление измельчительными агрегатами I и II стадий из-

мельчения автоматизировано по постоянству питания с корректи-

ровкой по шуму мельниц. Осуществлены связь с диспетчером фаб-

рики и периодическое получение оперативной технологической и

технико-экономической информации.

Особое место в автоматизированной системе управления за-

нимает экспресс-лаборатория. Это основной источник получения

информации о содержании металлов в продуктах обогащения. Опе-

ратор экспресс-лаборатории, используя технические средства, уп-

равляет по вызову доставкой пробы, контролирует работу, прини-

мает команды диспетчера, передает информацию на ЭВМ.

Экспресс-лаборатория оснащена станцией приема и подготов-

ки проб руды, пульпы и реагентов, подаваемых при помощи средств

пневмотранспорта, рентгеновским анализатором ФРК-7, автомати-

ческим полярографом, фотометрическими титраторами.

В корпусе сгущения и фильтрования осуществляется контроль,

за перегрузкой сгустителя, уровнем пульпы в ваннах вакуум-

фильтров, автоматическим взвешиванием концентратов; по прибо-

рам сигнализации контролируется состояние технологических аг-

регатов; осуществляется дистанционное управление ресиверами,

откачкой фильтрата, отдувкой вакуум-фильтров, разгрузкой сгу-

стителей.

Контроль всего технологического процесса и координацию де-

ятельности операторов выполняет диспетчер фабрики.

В центральный диспетчерский пункт фабрики поступают ин-

формация о состоянии оборудования в технологической цепи, со-

стоянии технологических параметров, отчетная информация (рас-

ходные показатели сырья, материалов, электроэнергии, количест-

во и качество концентрата и Др.). Центральный диспетчерский;

92

пункт оборудован мнемосхемой технологического процесса всей

фабрики, пультом диспетчера, устройствами передачи алфавитно-

цифровой информации для связи с машиной и операторами цеха,

устройствами производственной связи (телефон, громкоговорящая

связь). Диспетчер фабрики может вызвать на индикацию любой

интересующий его параметр, получить необходимую отчетную ин-

формацию.

Операторы цеха и диспетчеры фабрики при отработке отчетных

документов, оперативной информации, расчете технологических ре-

жимов, контроле процессов используют электронную универсаль-

ную управляющую вычислительную машину ВНИИЭМ-3.

Глава VII

ПРИМЕНЕНИЕ СТАТИСТИЧЕСКИХ МЕТОДОВ

ОБРАБОТКИ РЕЗУЛЬТАТОВ

При исследовании конкретного технологического процесса, об-

работке и обобщении результатов, испытании руд и работе дейст-

вующих обогатительных фабрик используются методы математиче-

ской статистики.

Применение статистических методов позволяет получить наи-

более надежные выводы и установить зависимости и закономерно-

сти, существующие между отдельными факторами, и оценить вли-

яние их на показатели обогащения, а также выявить узкие места

в работе предприятия и наметить пути по их устранению.

Для проведения статистического анализа необходимо провести

работу по накоплению статистического информационного матери-

ала в виде технологических наблюдений, последующую обработку

и анализ полученных данных.

Для накопления информационного материала проводят пассив-

ный и активный эксперименты.

Пассивным экспериментом называется такое планирование,

при котором проводится регистрация контролируемых технологи-

ческих параметров процесса без внесения возмущений в его режим.

При активном эксперименте возмущения вводятся в объект ис-

следования по определенному плану.

При обогащении полезных ископаемых наблюдаются определен-

ные закономерности и зависимости между отдельными параметра-

ми, при установлении которых имеет место влияние посторонних

или неучитываемых факторов, что приводит к разбросу результа-

тов.

При различных значениях фактора х {х

и

х

2

, х

3

, ..., х

п

) необходи-

мо знать их среднее значение х, а также среднее квадратическое от-

клонение о

х

и дисперсию о

х

.

Среднее значение определяется как среднее арифметическое

.г для п значений хс

93

t=l

При нахождении отклонения каждого значения х от среднего

значения в виде разности х—х можно определить квадрат отклоне-

ния или выборочную дисперсию:

1=1

Таким образом, дисперсией <з\ называется средняя арифметиче-

ская величина квадратов отклонений от их средней величины.

Дисперсия служит мерой изменчивости определяемой величи-

ны х. Путем сравнения дисперсий можно судить о существенности

или несущественности расхождения между ними и о влиянии раз-

личных факторов.

Арифметическое значение корня квадратного из дисперсии на-

зывается средним квадратическим отклонением (или стандартным

отклонением) и определяется по формуле

__ _

а

х=]/ 2(**-х)

2

/(я-1) •

Относительная квадратическая ошибка, выраженная в процен-

тах от среднего значения, называется коэффициентом вариации

V

x

= а

х

100/х.

Коэффициент вариации и среднее квадратическое отклонение

также являются характеристикой меры изменчивости признака.

Определение среднего арифметического значения х, дисперсии

о

х

и среднего квадратического отклонения о

х

производится при

условии, что выборка х\ не содержит грубых ошибок (промахов).

При определении средней арифметической величины какого-ли-

бо фактора или признака вычисляют также ее среднюю ошибку по

формуле

Ах= ±o

x

/~\/l,n ,

где п — число наблюдений (вариантов).

Зная среднюю арифметическую величину и ее среднюю ошибку,

можно судить о надежности полученной средней величины изуча-

емого фактора или признака.

Ошибку средней арифметической величины можно выразить в про-

центах от соответствующего ей значения. В этом случае она вычи-

сляется по формуле

0 = ±A;dOO/x.

Эта величина называется показателем точности. Чем меньше пока-

затель точности, тем надежнее результаты исследования.

Все вышеизложенные понятия — среднее арифметическое зна-

чение, его ошибка, дисперсия, среднее квадратическое отклоне-

94

ние — позволяют количественно охарактеризовать особенности изу-

чаемого параметра, его среднюю величину, точность определения

и оценить его изменчивость.

Для сложных объектов, к которым относятся и технологические

обогатительные процессы, наблюдаются взаимосвязь между от-

дельными свойствами признака и параметрами и влияние их на

другие факторы и показатели процесса.

Две переменные величины (признаки) х и у могут иметь связь

функциональную, или полную, и связь корреляционную, или непол-

ную.

Зависимость некоторого случайного параметра у от случайных

переменных Х\, Хг, ..., х

п

называется корреляционной, если

каждому определенному значению х соответствует не одно, а це-

лый ряд различных значений у, при этом с изменением значений

переменных х этот ряд закономерно изменяется.

По характеру изменения средних значений одного признака, со-

ответствующих ряду последовательных изменений другого призна-

ка, корреляция может быть прямолинейной и криволинейной, пря-

мой и обратной.

Прямолинейной (или линейной) называется такая корреляция,

когда равным изменениям одного признака в среднем соответст-

вуют равные изменения другого признака.

При криволинейной корреляции равным изменениям одного

признака могут соответствовать любые как равные, так и нерав-

ные, возрастающие или убывающие средние значения другого при-

знака.

Под прямой, или положительной, корреляцией подразумевается

такая корреляция, когда с увеличением значения одного признака

средние значения другого увеличиваются, в отличие от обратной

или отрицательной корреляции, когда с ростом значения одного

признака средние значения другого — уменьшаются.

Обработка экспериментального информационного материала в

основном производится с использованием методов корреляционно-

го или регрессивного анализа, применение которых позволяет опре-

делить зависимости между отдельными параметрами и показателя-

ми и найти уравнение связи в виде уравнений регрессии.

Распределение параметров (признаков) х и у может быть пред-

ставлено в виде графика, называемого полем корреляции, если по

оси абсцисс откладывать значения одного признака, а по оси орди-

нат соответственно значения другого. При рассмотрении конкрет-

ной системы наряду с изучаемыми признаками имеет место влия-

ние различных неучитываемых и неконтролируемых факторов, в

этом случае точки на графике располагаются бессистемно; если же

между изучаемыми признаками имеет место взаимосвязь, в распо-

ложении точек будет наблюдаться некоторая определенная законо-

мерность.

Если весь диапазон изменения значений х разбить на ряд рав-

ных интервалов Ах, при этом все точки, попавшие в интервал, отне-

сти к его середине, определив средневзвешенное значение у для

95

данного интервала, получим трансформированное поле корреляции.

Ломаная линия, соединяющая все средневзвешенные значения

Уг в интервалах, называется эмпирической линией ре-

грессии, а уравнение, соответствующее этой линии, является

уравнением регрессии:

Уравнения регрессии можно выразить в виде полиномов первой,

второй и выше степеней.

При исследовании двух факторов Х\ и Хч. полиномы имеют следу-

ющие выражения:

первой степени

У=Ь

0

+ Ь

х

х

х

+ Ь

2

х

2

:

второй степени

У—

&

0 +

ft

l*l +

&

2

Х

2 +

ft

12

X

l

X

2 +

6

11*1 ~Г

6

22

Х

2-

В полиномах различают члены первого (xi, X2) и второго \Х\Х-2У

х\х\) порядка. Коэффициенты Ь называются коэффициентами ре-

грессии: Ь

0

— нулевого порядка (свободный член); b\, Ь

2

— первого

порядка, hi2, b\u b

2

2 — второго порядка.

Степень тесноты связи между переменными величинами х и у

определяется безразмерной величиной, называемой коэффици-

ентом корреляции г

ху

, который в случае линейной зависи-

мости изменяется от —1 до +1.

Знак плюс указывает на положительную, а знак минус на отри-

цательную связь.

Величина коэффициента определяет тесноту связи: чем больше

значение г

ху

приближается к единице, тем теснее корреляционная

связь, если коэффициенты корреляции г

ху

= ±\, это свидетельству-

ет о функциональной связи между х и у, а при г

ху

=0 корреляци-

онная связь между ними отсутствует.

Коэффициент корреляции вычисляется по формуле

г

хУ

= Ъ^x^ylУ 2(Дх)

2

2(Д</)

2

= 2 (

Xi

-х) {

yi

-y)lVMxi~~'x)4 {y

t

~~yf -

где 2АхДг/ — сумма произведений отклонений отдельного варианта

того и другого признака от соответствующих им средних арифмети-

ческих (Ах=х—х\ Ау=у—у)\ 2 (Ах)

2

; 2(А#)

2

— сумма квадратов

отклонений отдельных вариантов от своего среднего арифмети-

ческого.

Средняя квадратическая ошибка коэффициента корреляции оп-

ределяется по формуле

где Аг— средняя ошибка коэффициента корреляции; п — число

наблюдений.

Для определения надежности или достоверности коэффициента

корреляции вычисляют отношение этого коэффициента к его сред-

ней ошибке:

96

ц = r/Дг.

Если это отношение больше 3, коэффициент корреляции можно

считать достоверным и корреляционная связь между величинами

имеет место, в обратном случае связь не является доказанной.

При нелинейной зависимости степень связи оценивается при по-

мощи корреляционного отношения, которое вычисляется по формуле

R = V (2(А|/)

2

~2

Д

Г

2

Р)/2(^)

2

,

где 2(Дг/)

2

— сумма квадратов отклонений отдельных вариантов

от среднего арифметического; 2Д

гр

— сумма квадратов отклонений

отдельных вариантов от их групповых средних, соответствующих

определенным значениям другого признака.

Чем больше 2Дгр* тем меньше теснота связи, и чем меньше

2Д

Г

2

Р

>

тем теснота связи больше. Если 2Д

гр

равна нулю, R = \

y

связь будет наиболее тесной.

Средняя ошибка корреляционного отношения вычисляется по

формуле

AR = (1—#

а

)/Уп~.

Оценка достоверности корреляционного отношения проверяется по

формуле

Значение корреляционного отношения несколько выше значения

коэффициента корреляции, так как оно характеризует тесноту свя-

зи независимо от формы связи в отличие от коэффициента корре-

ляции, который характеризует только линейную зависимость.

СПИСОК ЛИТЕРАТУРЫ

Барский Л. А., Рубинштейн Ю. Б. Кибернетические методы в обогащении полез-

ных ископаемых. М., Недра, 1970.

Барский Л. А., Дорохина С. Н. Поиск и анализ информации по обогащению

полезных ископаемых. М., 1970 (ОФТГП, ИФЗ АН СССР).

ГОСТ 3584—73, ГОСТ 14180—80.

Дубенков С. В. Флотационные реагенты-собиратели. М., ЦИИНцветмет.

1965. * it

Дубенков С. В. Флотационные реагенты — регуляторы и флокулянты. М.,

ЦИИНцветмет, 1966.

Основы теории и практика применения флотационных реагентов / С. В. Ду-

денков, Л. Я. Шубов, Л. А. Глазунов и др. М., Недра, 1969.

Жуковский Н. П., Петров А. С. Новые методы технологических расчетов

в обогащении. М., Недра, 1969.

Козин В. 3., Троп А. Е., Комаров А. Я. Автоматизация производственных

процессов на обогатительных фабриках. М., Недра, 1980.

Клебанов О. Б., Шубов Л. Я., Щеглова Н. Н. Справочник технолога по

обогащению руд цветных металлов. М., Недра, 1974.

NJ ^Методы анализа флотационных реагентов (сборник статей). М., ЦИИНцвет-

мет, 1964, с. 5. "•-—

Митрофанов С. И., Барский Л. А., Самыгин В. Д. Исследование полезных

ископаемых на обогатимость. М., Недра, 1974.

Полькин С. И., Адамов Э. В. Обогащение руд цветных и редких металлов.

М., Недра, 1975.

Разумов К- А. Проектирование обогатительных фабрик. М., Недра, 1982.

Саградян А. Л., Суворовская Н. А. Контроль технологического процесса. М.,

Недра, 1982.

Серго Е. Е. Опробование и контроль технологических процессов на обогати-

тельных фабриках. Киев, Наукова думка, 1974.

Справочник по обогащению и агломерации руд черных металлов. М., Недра,

1964.

Справочник по обогащению руд. Под ред. О. С. Богданова. Т. 2, М., Недра,

1974.

Хан Г. А. Опробование, контроль и автоматизация процессов обогащения.

М., Металлургиздат, 1979.

Хан Г. А., Картушин В. П., Сорокер Л. В., Скрипчак Д. А. Автоматизация

обогатительных фабрик. М., Недра, 1974.

Приложение I

Определение разбавления пульпы по ее плотности

Плотность пульпы, г/л, при плотности твердого вещества, г/см

3

1,8 2,2 2,6 3 3,4 3,8 4,2 4,6 5 6,8

10 1

12 1

14 1

16 1

18 1

20 1

22 1

24 1

26 1

28 1

30 1

32 1

34 1

36 1

38 1

40 1

42 1

44 1

46 1

48 1

50 1

52 1

54 1

56 1

58 1

60 1

62 1

64 1

66 1

68 1

70 1

9

7,33

6,14

5,25

4,56

4

3,55

3,17

2,85

2,57

2,33

2,12

1,94

1,78

1,62

1,50

1,38

1,26

1,17

1,09

1

0,92

0,85

0,79

0,72

0,67

0,61

0,56

0,51

0,47

0,43

1047

1056

1066

1076

1087

1098

1108

1119

1131

1143

1154

1166

1118

1190

1203

1216

1230

1243

1257

1271

1286

1301

1331

1315

1347

1364

1380

1398

1415

1433

1452

1058

1070

1083

1096

1109

1122

1136

1151

1165

1180

1196

1211

1228

1244

1261

1219

1297

1316

1335

1355

1375

1325

1415

1440

1463

1486

1511

1536

1563

1590

1618

1065

1080

1094

1109

1125

1140

1157

1173

1190

1209

1226

1245

1264

1284

1305

1326

1348

1372

1395

1419

1444

1471

1498

1526

1555

1585

1617

1650

1684

1719

1757

1071

1087

1103

1119

1136

1154

1172

1190

1210

1236

1250

1271

1293

1316

1340

1363

1389

1415

1443

1471

1500

1531

1563

1596

1631

1667

1705

1745

1786

1830

1875

1076

1093

1110

1127

1146

1164

1184

1204

1225

1246

1269

1292

1316

1341

1367

1393

1421

1451

1481

1512

1545

1580

1616

1654

1693

1735

1778

1824

1872

1923

1977

1080

1097

1115

1134

1153

1173

1193

1215

1237

1250

1284

1309

1334

1361

1389

1418

1443

1480

1513

1547

1583

1621

1661

1703

1746

1792

1841

1892

1947

2004

2065

1082

1101

1119

1139

1159

1180

1201

1224

1247

1271

1296

1322

1350

1370

1408

1438

1471

1504

1540

1577

1615

1655

1699

1744

1792

1842

1895

1952

2011

2075

2143

1085

1104

1123

1143

1164

1186

1208

1231

1255

1281

1307

1334

1353

1392

1423

1456

1490

1525

1563

1602

1643

1686

1732

1780

1831

1885

1943

2003

2068

2138

2212

1087

1106

1126

1147

1168

1190

1214

1233

1263

1289

1316

1344

1374

1391

1437

1471

1506

1543

1582

1623

1667

1712

1762

1812

1866

1923

1984

2049

2119

2193

2273

1092

1114

1135

1159

1181

1205

1230

1256

1287

1335

1347

1312

1420

1440

1480

1516

1560

1600

1648

1687

1748

1800

1855

1920

1980

2050

2120

2190

2290

2345

2490

Я- о

О я О

U X Ч

X о)

О к

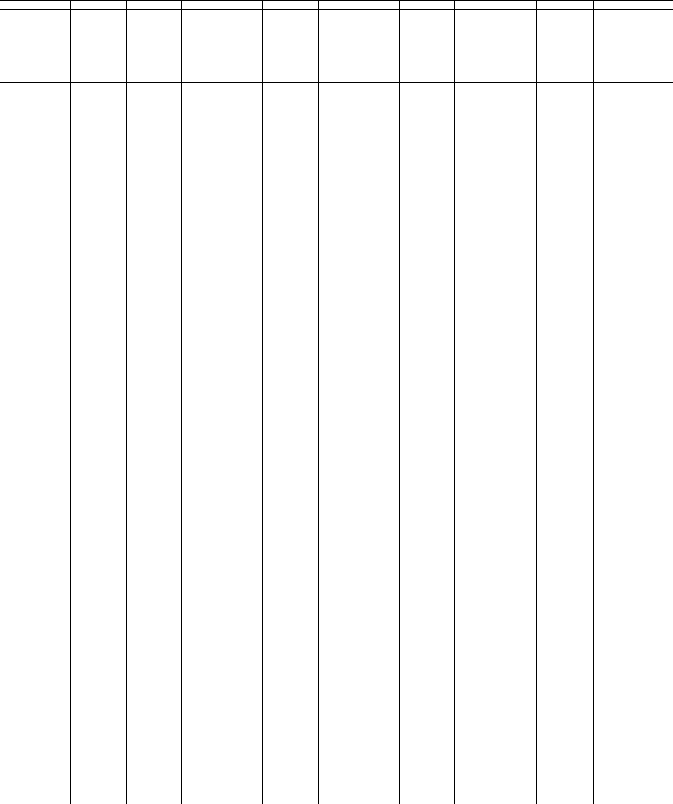

Приложение II

Определение щелочности пульпы при употреблении в качестве щелочи СаО

U

2

Я

J?

<иО

£<Ъ

ох

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

1,0

1,1

1.2

1,3

1,4

1,5

1,6

1,7

1,8

1,9

2,0

2.1

•2,2

2,3

2,4

2,5

2,6

2,7

2,8

2,9

3,0

3,1

3,2

3,3

3,4

3,5

3,6

3,7

3.8

3,9

4,0

П" -

^ Н

со

«OS

5,6

11,2

16,8

22,4

28,0

33,6

39,2

44,8

50,4

56,0

61,6

67,2

72,8

78,4

84,0

89,6

95,2

100,8

106,4

112,0

117,6

123,2

128,8

134,4

140,0

145,6

151,2

156,8

162,4

168,0

173,6

179,2

184,8

190,4

196,0

201,6

207,2

212,8

218,4

224,0

L.

S

s *

%о

vg^

ox

4,1

4,2

4,3

4,4

4,5

4,6

4,7

4,8

4,9

5,0

5,1

5,2

5,3

5,4

5,5

5,6

5,7

5,8

5,9

6,0

6,1

6,2

6,3

6,4

6,5

6,6

6,7

6,8

6,9

7,0

7,1

7,2

7,3

7,4

7,5

7,6

7,7

7,8

7,9

8,0

Щелоч-

ность,

г/м

3

229,6

236,2

240,8

246,4

252,0

257,6

263,2

268,8

274,4

280,0

285,6

291,2

296,8

302,4

308,0

313,6

319,2

324,8

330,4

336,0

341,6

347,2

352,8

358,4

364,0

369,6

375,2

380,8

386,4

392,0

397,6

403,2

408,8

414,4

420,0

425,6

431,2

436,8

442,4

448,0

u

S

s «

<uO

OX

8,1

8,2

8,3

8,4

8,5

8,6

8,7

8,8

8,9

9,0

9,1

9,2

9,3

9,4

9,5

9,6

9,7

9,8

9,9

10,0

10,1

10,2

10,3

10,4

10,5

10,6

10,7

10,8

10,9

11,0

П,1

11,2

11,3

11,4

11,5

11,6

11,7

11,8

11,9

12,0

Щелоч-

ность,

г/м

3

453,6

459,2

464,8

470,4

476,0

481,6

487,2

492,8

498,4

504,0

509,6

515,2

520,8

526,4

532,0

537,6

543,2

548,8

554,4

560,0

565,6

571,2

576,8

582,4

588,0

593,6

599,2

604,8

610,4

616,0

621,6

627,2

632,8

638,4

644,0

649,6

655,2

660,8

666,4

672,0

i_

S

s

J>

uO

OX

12,1

12,2

12,3

12,4

12,5

12,6

12,7

12,8

12,9

13,0

13,1

13,2

13,3

13,4

13,5

13,6

13,7

13,8

13,9

14,0

14,1

14,2

14,3

14,4

14,5

14,6

14,7

14,8

14,9

15,0

15,1

15,2

15,3

15,4

15,5

15,6

15,7

15,8

15,9

16,0

Щелоч-

ность,

г/м

3

677,6

683,2

688,8

694,4

700,0

705,5

711,2

716,8

722,4

728,0

733,6

739,2

744,8

750,4

756,0

761,1

767,2

772,8

778,4

784,0

789,6

795,2

800,8

806,4

812,0

817,6

823,2

828,8

834,4

840.0

845,6

851,2

856,8

862,4

868,0

873,6

879,2

884,8

890,4

896,0

u

S

s *

й>0

OX

16,1

16,2

16,3

16,4

16,5

16,6

16,7

16,8

16,9

17,0

17,1

17,2

17,3

17,4

17,5

17,6

17,7

17,8

17,9

18,0

18,1

18,1

18,3

18,4

18,5

18,6

18,7

18,8

18,9

19,0

19,1

19,2

19,3

19,4

19,5

19,6

19,7

19,8

19,9

20,0

Щелоч-

ность,

г/м

3

901,6

907,2

912,8

918,4

924,0

929,6

935,2

940,8

946,4

952,0

957,6

963,2

968,8

974,4

980,0

985,6

991,2

996,8

1002,4

1008,0

1013,6

1019,2

1024,8

1030,4

1036,0

1041,6

1047,2

1052,8

1058,4

1064,0

1069,6

1075,2

1080,8

1086,4

1092,0

1097,6

1103,2

1108,8

1114,4

1120,0

100