Антипов С.Т. и др. Машины и аппараты пищевых производств. Книга 2. Том 2

Подождите немного. Документ загружается.

Глава 16 Аппараты для темперирования, повышения 31

концентрации и экструдирования пищевых сред

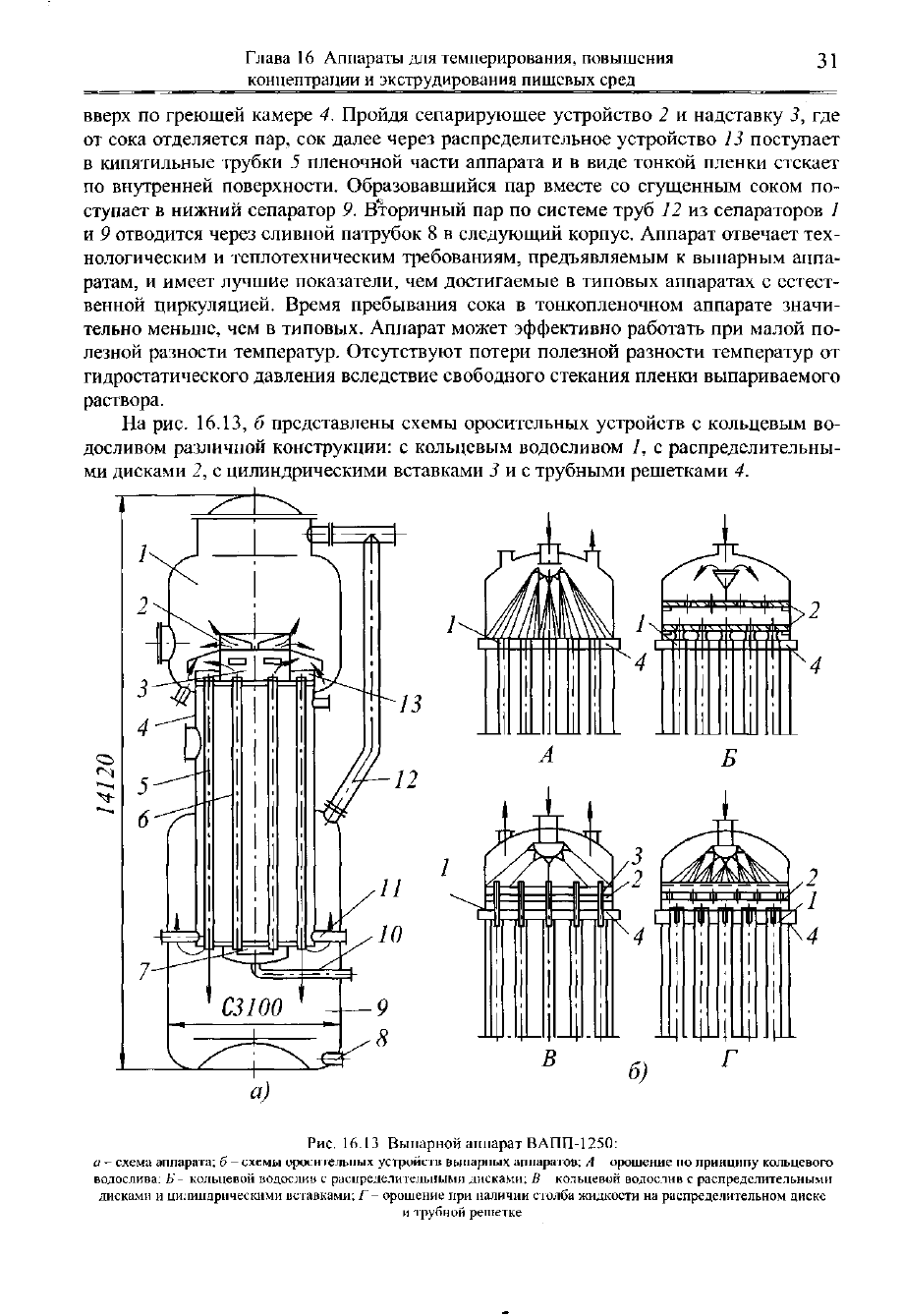

Рис.

16.13 Выпарной аппарат ВАПП-1250:

а - схема аппарата; б - схемы оросительных устройств выпарных аппаратов; А - орошение по принципу кольцевого

водослива; Б - кольцевой водослив с распределительными дисками; В - кольцевой водослив с распределительными

дисками и цилиндрическими вставками; Г - орошение при наличии столба жидкости на распределительном диске

и трубной решетке

вверх по греющей камере 4. Пройдя сепарирующее устройство 2 и надставку 3, где

от сока отделяется пар, сок далее через распределительное устройство 13 поступает

в кипятильные трубки 5 пленочной части аппарата и в виде тонкой пленки стекает

по внутренней поверхности. Образовавшийся пар вместе со сгущенным соком по-

ступает в нижний сепаратор 9. Вторичный пар по системе труб 12 из сепараторов 1

и 9 отводится через сливной патрубок 8 в следующий корпус. Аппарат отвечает тех-

нологическим и теплотехническим требованиям, предъявляемым к выпарным аппа-

ратам, и имеет лучшие показатели, чем достигаемые в типовых аппаратах с естест-

венной циркуляцией. Время пребывания сока в тонкопленочном аппарате значи-

тельно меньше, чем в типовых. Аппарат может эффективно работать при малой по-

лезной разности температур. Отсутствуют потери полезной разности температур от

гидростатического давления вследствие свободного стекания пленки выпариваемого

раствора.

На рис.

16.13,

б представлены схемы оросительных устройств с кольцевым во-

досливом различной конструкции: с кольцевым водосливом /, с распределительны-

ми дисками 2, с цилиндрическими вставками 3 и с трубными решетками 4.

32

Глава 16 Аппараты для темперирования, повышения

концентрации и экструдирования пищевых сред

Техническая характеристика пленочного прямоточного

выпарного аппарата ВАПП-1250

Площадь поверхности нагрева, м

2

1250

Полная длина трубок поверхности нагрева, мм 7000

Диаметр выпарной трубки, мм 30/33

Рабочее давление в паровой камере, МПа 0,3

Рабочее давление в соковом пространстве, МПа до 0,3

Габаритные размеры, мм:

высота 14 120

диаметр корпуса 3100

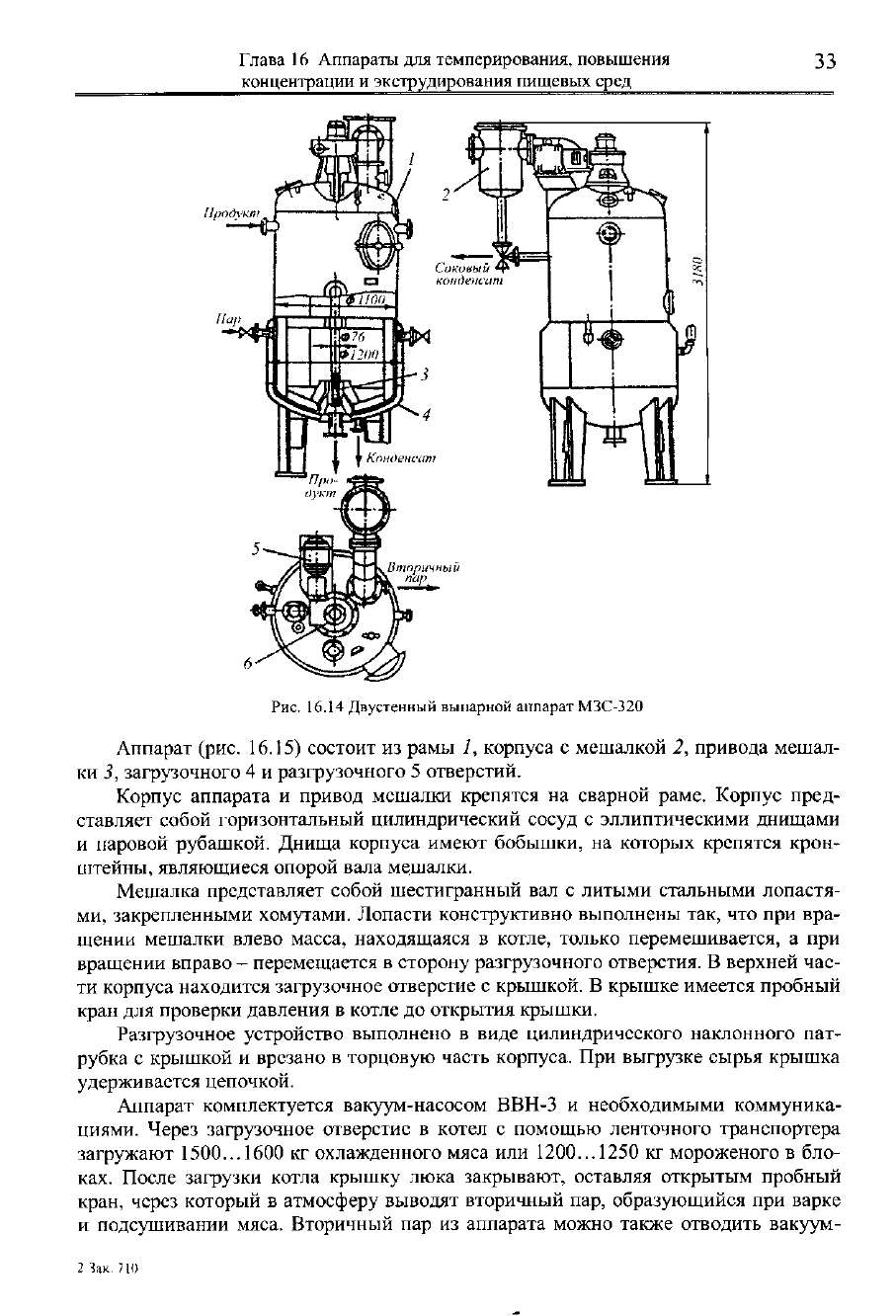

Аппарат двустенный выпарной МЗС-320 используется в качестве вакуум-

выпарного аппарата при приготовлении томатного пюре и пасты, различных соусов

для овощных и рыбных консервов, повидла, варенья, рассолов для приготовления

маринадов, а также овощных и фруктовых соков.

Аппарат (рис. 16.14) состоит из корпуса 4 с паровой рубашкой, крышки 1, при-

вода мешалки 3 и ловушки 2.

Корпус 4 представляет собой емкость, которая вместе с приваренной к ней па-

ровой рубашкой образует паровую камеру.

На сферической крышке смонтирован привод, который состоит из электродви-

гателя 5 и редуктора 6.

Перемешивание продукта осуществляется мешалкой, которая представляет со-

бой вертикальный вал с укрепленными на нем лопастями.

К сферической крышке аппарата крепится ловушка наиболее крупных частиц

продукта, уносимых вторичным паром из аппарата.

Нагрев продукта в аппарате осуществляется через паровую камеру, которая

оборудуется предохранительным клапаном и манометром. В нижней части днища

аппарата находится патрубок для отвода конденсата.

Аппарат снабжен тремя окнами для осмотра внутренней полости и наблюдения

за рабочим процессом и краном для взятия проб. Разгрузка аппарата осуществляется

через спускной патрубок с пробковым краном.

Техническая характеристика выпарного аппарата типа МЗС-320

Вместимость, дм 1000

Разрежение, МПа 0,072...0,077

Площадь поверхности нагрева, м

2

3,66

Рабочее давление пара, МПа 0,4

Частота вращения вала мешалки, мин~' 57

Установленная мощность электродвигателя, кВт 2,7

Габаритные размеры, мм:

МЗС-320 1310x1310x3180

МЗС-320М (с вакуум-насосом) 3250x3720x3180

Масса, кг:

МЗС-320 1700

МЗС-320 М 2600

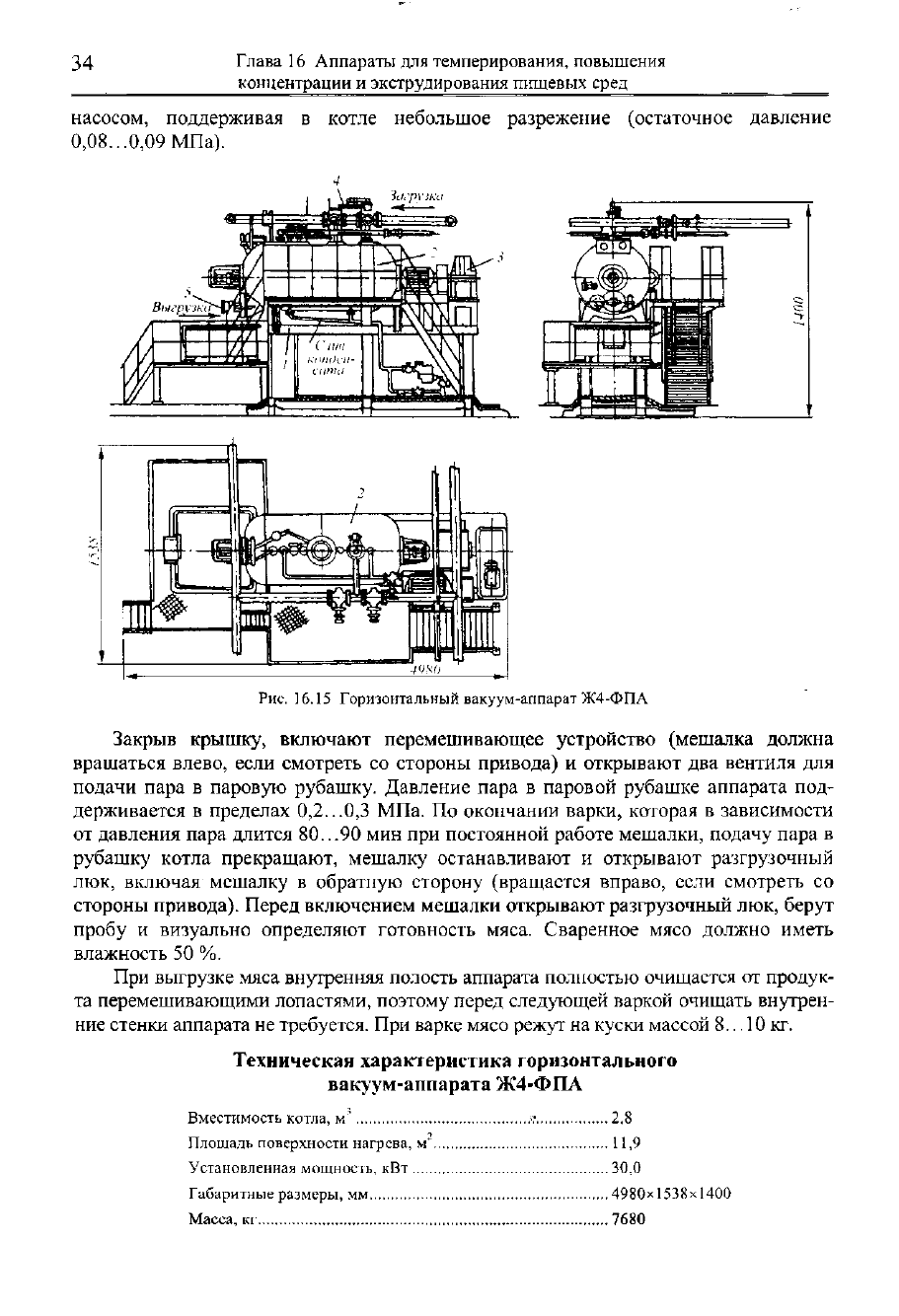

Горизонтальный вакуум-аппарат Ж4-ФПА предназначен для варки мяса в

линиях производства сушеного мяса.

Глава 16 Аппараты для темперирования, повышения 33

концентрации и экструдирования пищевых сред

Рис.

16.14 Двустенный выпарной аппарат МЗС-320

Аппарат (рис. 16.15) состоит из рамы 7, корпуса с мешалкой 2, привода мешал-

ки 3, загрузочного 4 и разгрузочного 5 отверстий.

Корпус аппарата и привод мешалки крепятся на сварной раме. Корпус пред-

ставляет собой горизонтальный цилиндрический сосуд с эллиптическими днищами

и паровой рубашкой. Днища корпуса имеют бобышки, на которых крепятся крон-

штейны, являющиеся опорой вала мешалки.

Мешалка представляет собой шестигранный вал с литыми стальными лопастя-

ми,

закрепленными хомутами. Лопасти конструктивно выполнены так, что при вра-

щении мешалки влево масса, находящаяся в котле, только перемешивается, а при

вращении вправо - перемещается в сторону разгрузочного отверстия. В верхней час-

ти корпуса находится загрузочное отверстие с крышкой. В крышке имеется пробный

кран для проверки давления в котле до открытия крышки.

Разгрузочное устройство выполнено в виде цилиндрического наклонного пат-

рубка с крышкой и врезано в торцовую часть корпуса. При выгрузке сырья крышка

удерживается цепочкой.

Аппарат комплектуется вакуум-насосом ВВН-3 и необходимыми коммуника-

циями. Через загрузочное отверстие в котел с помощью ленточного транспортера

загружают 1500...1600 кг охлажденного мяса или 1200...1250 кг мороженого в бло-

ках. После загрузки котла крышку люка закрывают, оставляя открытым пробный

кран, через который в атмосферу выводят вторичный пар, образующийся при варке

и подсушивании мяса. Вторичный пар из аппарата можно также отводить вакуум-

2 Зак. 710

34

Глава 16 Аппараты для темперирования, повышения

концентрации и экструдирования пищевых сред

насосом, поддерживая в котле небольшое разрежение (остаточное давление

0,08...0,09 МПа).

4

Рис.

16.15 Горизонтальный вакуум-аппарат Ж4-ФПА

Закрыв крышку, включают перемешивающее устройство (мешалка должна

вращаться влево, если смотреть со стороны привода) и открывают два вентиля для

подачи пара в паровую рубашку. Давление пара в паровой рубашке аппарата под-

держивается в пределах 0,2...0,3 МПа. По окончании варки, которая в зависимости

от давления пара длится 80.. .90 мин при постоянной работе мешалки, подачу пара в

рубашку котла прекращают, мешалку останавливают и открывают разгрузочный

люк, включая мешалку в обратную сторону (вращается вправо, если смотреть со

стороны привода). Перед включением мешалки открывают разгрузочный люк, берут

пробу и визуально определяют готовность мяса. Сваренное мясо должно иметь

влажность 50 %.

При выгрузке мяса внутренняя полость аппарата полностью очищается от продук-

та перемешивающими лопастями, поэтому перед следующей варкой очищать внутрен-

ние стенки аппарата не требуется. При варке мясо режут на куски массой 8... 10 кг.

Техническая характеристика горизонтального

вакуум-аппарата Ж4-ФПА

Вместимость котла, м я* 2,8

Площадь поверхности нагрева, м

2

11,9

Установленная мощность, кВт 30,0

Габаритные размеры, мм 4980x1538x1400

Масса, кг 7680

Глава 16 Аппараты для темперирования, повышения 35

концентрации и экструдирования пищевых сред

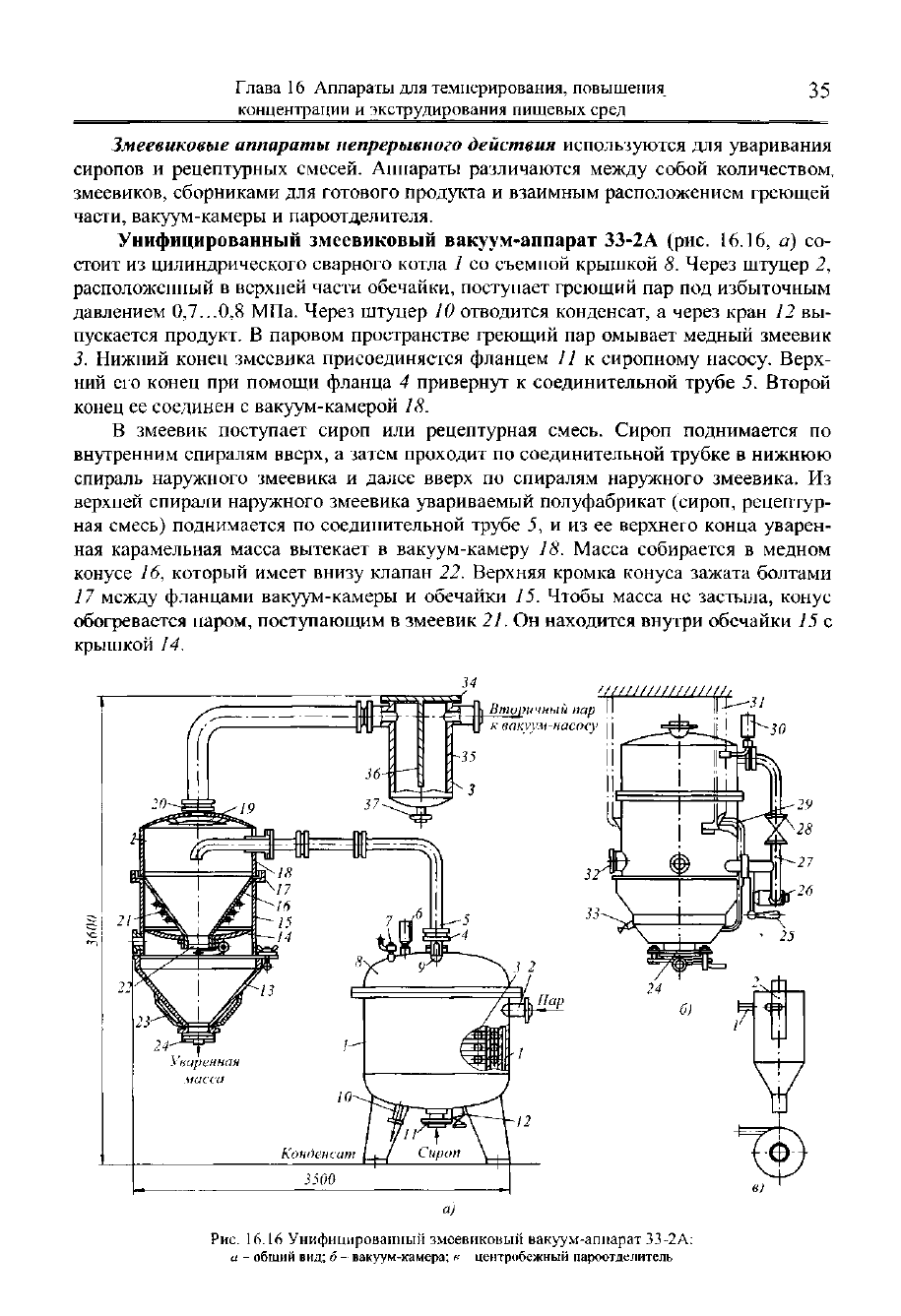

Рис.

16.16 Унифицированный змеевиковый вакуум-аппарат 33-2А:

а - общий вид; б - вакуум-камера; в - центробежный пароотделитель

Змеевиковые аппараты непрерывного действия используются для уваривания

сиропов и рецептурных смесей. Аппараты различаются между собой количеством,

змеевиков, сборниками для готового продукта и взаимным расположением греющей

части, вакуум-камеры и пароотделителя.

Унифицированный змеевиковый вакуум-аппарат 33-2А (рис. 16.16, а) со-

стоит из цилиндрического сварного котла 1 со съемной крышкой 8. Через штуцер 2,

расположенный в верхней части обечайки, поступает греющий пар под избыточным

давлением 0,7...0,8 МПа. Через штуцер 10 отводится конденсат, а через кран 12 вы-

пускается продукт. В паровом пространстве греющий пар омывает медный змеевик

3.

Нижний конец змеевика присоединяется фланцем И к сиропному насосу. Верх-

ний его конец при помощи фланца 4 привернут к соединительной трубе 5. Второй

конец ее соединен с вакуум-камерой 18.

В змеевик поступает сироп или рецептурная смесь. Сироп поднимается по

внутренним спиралям вверх, а затем проходит по соединительной трубке в нижнюю

спираль наружного змеевика и далее вверх по спиралям наружного змеевика. Из

верхней спирали наружного змеевика увариваемый полуфабрикат (сироп, рецептур-

ная смесь) поднимается по соединительной трубе 5, и из ее верхнего конца уварен-

ная карамельная масса вытекает в вакуум-камеру 18. Масса собирается в медном

конусе 16, который имеет внизу клапан 22. Верхняя кромка конуса зажата болтами

17 между фланцами вакуум-камеры и обечайки 15. Чтобы масса не застыла, конус

обогревается паром, поступающим в змеевик 21. Он находится внутри обечайки 15 с

крышкой 14.

36 Глава

16

Аппараты для темперирования, повышения

концентрации

и

экструдирования пищевых сред

Техническая характеристика унифицированного

змеевикового вакуум-аппарата

Показатель 33-2А-10

33-2А-5

Производительность,

кг/ч

1000

500

Диаметр змеевика,

мм

55

55

Число змеевиков

2 2

Площадь поверхности нагрева,

м

2

7,5

4,2

Разрежение

в

вакуум-камере,

МПа

0,09 0,09

Давление греющего пара,

МПА

0,6

0,6

Объем верхней вакуум-камеры,

дм

3

*

140

140

Объем парового пространства,

дм

3

570 330

Влажность поступающего сиропа,

%

16...17 16...17

Влажность готовой продукции,

%

1.-3,5

1.-3,5

Масса,

кг

784

668

Вместе

с

карамельной массой

из

соединительной трубы

в

вакуум-камеру выхо-

дят также вторичный

пар и

воздух, выделяющиеся

из

сиропа

при его

уваривании.

Они удаляются

в

конденсатор

по

патрубку

20.

Отбойник

19

препятствует уносу

ка-

рамельной массы.

Обычно уваренная масса накапливается

в

приемнике

13 при

открытом клапане

22

и

закрытом клапане

24. В

этом случае объем вакуум-камеры получается

на 80 дм

3

больше. Кроме сливного отверстия вакуум-камера сообщается

с

приемником через

кран

28 и

трубопровод

27.

Приемник снабжен рубашкой

23 для

обогрева.

В

змеевик

21

и

паровую рубашку

23

греющий

пар

подается

по

трубе

29.

Рубашка

23

имеет

продувочный кран

33.

Когда

в

приемнике скопится достаточное количество

(16...

18

кг)

массы, закрывают рукояткой

25

клапан

22

сливного отверстия,

а при

помощи крана

28

разобщают приемник

с

вакуум-камерой. После этого, открыв кран

26,

в

приемник выпускают воздух

и,

поворачивая рукоятку клапана

24,

открывают

выпускное отверстие. Масса сливается

из

аппарата.

По

окончании слива закрывают

отверстие клапаном

24,

сообщают

с

помощью крана

28

приемник

с

вакуум-камерой.

Когда

в

приемнике установится такое

же

разрежение,

как в

вакуум-камере, откры-

вают выпускное отверстие, поворачивая клапан

22.

Окно

32

служит

для

наблюдения

за

спуском карамельной массы

из

конуса

в

при-

емник. Разрежение

в

вакуум-камере регистрируется вакуумметром

30.

Давление

греющего пара измеряется манометром

6.

Через воздушный кран

7

периодически

вы-

пускают воздух

из

парового пространства. Предохранительный клапан

9

служит

для

предотвращения разрыва аппарата

в

случае увеличения давления греющего пара.

Вакуум-камера

с

приемником подвешивается

при

помощи

тяг 31 к

потолку

или

кронштейну, прикрепленному

к

стене. Это удобно

при

ремонтах

и

эксплуатации.

Ловушка

35 с

крышкой

34 и

перегородкой

36

монтируется

на

трубопроводе

ме-

жду вакуум-камерой

и

конденсатором. Уловленная масса выпускается периодически

через кран

37.

В подобном аппарате можно уваривать начинки, мармеладные массы

и т.п. В

аппаратах, предназначенных

для

уваривания начинки, вакуум-камеры имеют объем,

увеличенный

в 7 раз. При

меньшем объеме вакуум-камеры начинка выбрасывается

вторичным паром

в

конденсатор. Аппараты меньшей производительности имеют

медный змеевик

из

одной спирали трубки внутренним диаметром

40 мм.

Глава 16 Аппараты для темперирования, повышения

концентрации и экструдирования пищевых сред

37

Греющая часть змеевиковых аппаратов используется также для уваривания ре-

цептурных смесей и сиропов под атмосферным давлением. В этом случае конец

змеевика соединяется с центробежным пароотделителем, который показан на рис.

16.16,

в. Пар и уваренная масса выходят из трубки / в центробежный пароотдели-

тель.

Масса стекает вниз и непрерывно выходит из аппарата, а вторичный пар по

центральной трубе 2 поступает в вытяжные вентиляционные трубы.

Отложения сахара на внутренней поверхности трубки змеевика смывают горя-

чей водой два раза в смену. Раз в неделю трубку протравливают горячим 2 %-ным

раствором гидроксида натрия в течение 24 ч.

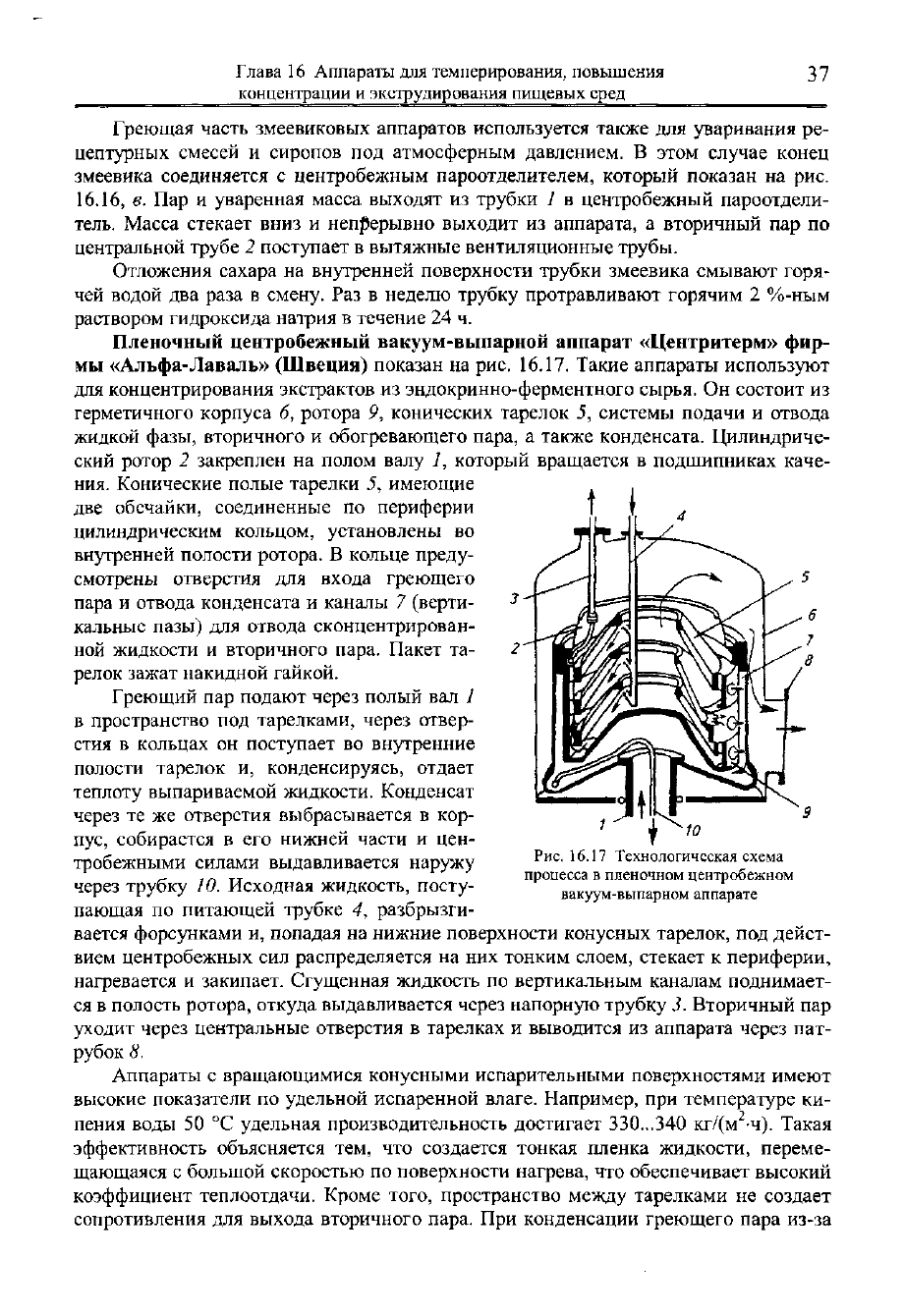

Пленочный центробежный вакуум-выпарной аппарат «Центритерм» фир-

мы «Альфа-Лаваль» (Швеция) показан на рис. 16.17. Такие аппараты используют

для концентрирования экстрактов из эндокринно-ферментного сырья. Он состоит из

герметичного корпуса 6, ротора 9, конических тарелок 5, системы подачи и отвода

жидкой фазы, вторичного и обогревающего пара, а также конденсата. Цилиндриче-

ский ротор 2 закреплен на полом валу 1, который вращается в подшипниках каче-

ния. Конические полые тарелки 5, имеющие

две обечайки, соединенные по периферии

цилиндрическим кольцом, установлены во

внутренней полости ротора. В кольце преду-

смотрены отверстия для входа греющего

пара и отвода конденсата и каналы 7 (верти-

кальные пазы) для отвода сконцентрирован-

ной жидкости и вторичного пара. Пакет та-

релок зажат накидной гайкой.

Греющий пар подают через полый вал 1

в пространство под тарелками, через отвер-

стия в кольцах он поступает во внутренние

полости тарелок и, конденсируясь, отдает

теплоту выпариваемой жидкости. Конденсат

через те же отверстия выбрасывается в кор-

пус,

собирается в его нижней части и цен-

тробежными силами выдавливается наружу

через трубку 10. Исходная жидкость, посту-

пающая по питающей трубке 4, разбрызги-

вается форсунками и, попадая на нижние поверхности конусных тарелок, под дейст-

вием центробежных сил распределяется на них тонким слоем, стекает к периферии,

нагревается и закипает. Сгущенная жидкость по вертикальным каналам поднимает-

ся в полость ротора, откуда выдавливается через напорную трубку 3. Вторичный пар

уходит через центральные отверстия в тарелках и выводится из аппарата через пат-

рубок 8.

Аппараты с вращающимися конусными испарительными поверхностями имеют

высокие показатели по удельной испаренной влаге. Например, при температуре ки-

пения воды 50 °С удельная производительность достигает 330...340 кг/(м

2

-ч). Такая

эффективность объясняется тем, что создается тонкая пленка жидкости, переме-

щающаяся с большой скоростью по поверхности нагрева, что обеспечивает высокий

коэффициент теплоотдачи. Кроме того, пространство между тарелками не создает

сопротивления для выхода вторичного пара. При конденсации греющего пара из-за

Рис.

16.17 Технологическая схема

процесса в пленочном центробежном

вакуум-выпарном аппарате

3 8

Глава

16

Аппараты для темперирования, повышения

концентрации и экструдирования пищевых сред

центробежных сил не образуется сплошной пленки конденсата, что, в свою очередь,

способствует эффективному теплообмену.

Испарители изготовляют с шестью и девятью конусными тарелками, имеющи-

ми площадь поверхности теплообмена соответственно 2,4 и 7,1 м и производитель-

ность 800 и 2400 кг/ч. Степень сгущения в аппарате от

1

: 3 до

1

: 8.

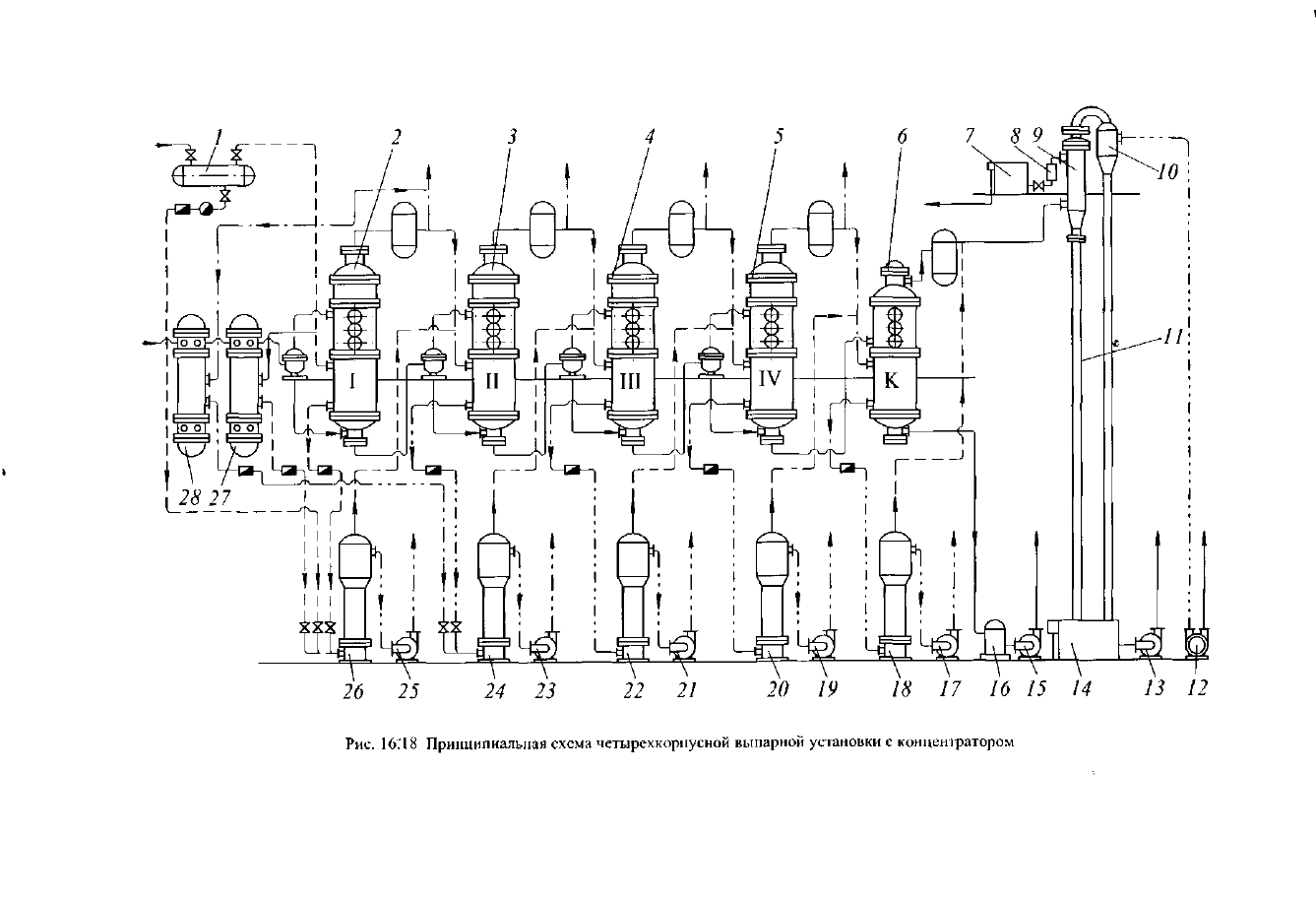

Выпарные установки отечественных свеклосахарных заводов - четырехкор-

пусные, у которых первые три корпуса работают под давлением, а последний, чет-

вертый, и концентратор - под разрежением.

На рис. 16.18 представлена схема четырехкорпусной выпарной установки с

концентратором, работающая под уменьшенным разрежением.

Сульфитированный очищенный сок перед сгущением нагревают под давлением

в многоходовых теплообменниках 27 и 28 до температуры кипения (126 °С) и на-

правляют в I корпус (2) выпарной установки, где из него выпаривается часть воды.

Из I корпуса сок последовательно переходит во II (3), III (4), IV (5) корпуса и кон-

центратор 6, где он сгущается до плотности сиропа 63...65 % СВ. Сироп смешивают

с клеровкой сахара II и III кристаллизации, сульфитируют, нагревают до 85...90 °С,

фильтруют и подают на уваривание утфеля I кристаллизации.

Для обогрева I корпуса и теплообменников сока последней группы перед вы-

парной установкой используют отработавший пар паровых турбин и редуцирующий

пар паровых котлов, смесь которых отбирают из паросборника 1. Перегрев техноло-

гического пара ликвидируют, распыляя воду в потоке перегретого пара.

Отработавший пар поступает только в паровую камеру I корпуса, а следующие

корпуса обогреваются вторичным паром предшествующих корпусов, который пред-

варительно освобождается в сепараторах от капель сока. В концентраторе 6 проис-

ходит самоиспарение воды за счет перепада давления. Избыток вторичного пара из

IV корпуса поступает в паровую камеру концентратора. Часть вторичного пара из

корпуса I можно вернуть с помощью пароструйного насоса 25 в паросборник 1 и

использовать в качестве греющего пара в I корпусе. Конденсат технологического

пара собирается в гидроколонках 18, 20, 22, 24 и 26, а затем насосами 17, 19, 21, 23 и

25 направляется в ТЭЦ для питания паровых котлов.

Многократное использование теплоты пара выпарной установки возможно лишь

при условии, что температура кипения сока, а, следовательно, и давления в корпусах

будут понижаться от первого к последнему. Для создания разности давлений I корпус

обогревают отработавшим в турбине паром с избыточным давлением

0,3..

.0,35 МПа и

температурой 132 °С. В результате конденсации вторичного пара в вакуум-конденса-

ционной установке создается остаточное давление 0,017.

..0,021

МПа, что обеспечива-

ет кипение сока в последнем корпусе выпарной установки при температуре около

90°С,ав1-при 126 °С.

Рекомендуемый температурный режим в четырехкорпусной установке с кон-

центратором приведен в табл. 16.4.

Разрежение в последнем корпусе и концентраторе, а также удаление неконден-

сирующихся газов из системы осуществляют с помощью вакуум-конденсационной

установки, которая состоит из конденсатора 9, каплеловушки 10, сборника баромет-

рической воды 14, вакуум-насоса 13, уравнительного бачка 8 и сборника холодной

воды 7. Полочный конденсатор смешения 9 представляет собой вертикальный ци-

линдрический аппарат с горизонтальными полками. Снизу в него поступает вторич-

ный пар, а сверху - холодная вода.

Рис.

16.18 Принципиальная схема четырехкорпусной выпарной установки с концентратором

40 Глава 16 Аппараты для темперирования, повышения

концентрации и экструдирования пищевых сред

Таблица 16.4. Температурный режим четырехкорпусной выпарной установки

с концентратором

Параметры пара

и

сока

Корпуса

Концентратор

Параметры пара

и

сока

I

II III IV

Концентратор

Температура, °С:

греющего пара 132

124,5

115

101

84

кипячения сока

126 117 104,5 89

68,4

вторичного пара 125,5 116 102 85

65

конденсата

130 122,5

113 99

82

Полезная разность температур,

°С

6

7,5

10,5 12

-

Снижение температурной депрессии,

°С

0,5 1 2,5

4

3,4

Давление пара, МПа

греющего 0,292

0,233

0,172 0,107

0,057

вторичного

0,241

0,178 0,111 0,059

0,026

Снижение температуры

в

паропроводах,

°С

1 1

1 1

Инженерные расчеты. Расчеты выпарных установок ведутся на 100 кг перера-

батываемой свеклы. Масса сиропа

S

mp

(кг) после выпарки на основе материального

баланса по сухим веществам

S

c

определяется как

$сир

=

$с [Б с / Б

сир

) ,

где

S

c

-

масса отфильтрованного сока

II

сатурации, поступающего

на

выпаривание

100 кг свеклы, кг;

Б

с

-

массовая доля сухих веществ

в

соке, %; Б

сир

-

массовая доля

сухих веществ

в

сиропе после выпарки, %.

Масса воды

х

(кг), выпарившейся

в

концентраторе вследствие самоиспарения,

составляет

х

=

S

cup

c

cup

{t

4

—

t

Ktf

—

i'

)

-

с

сир

{t

4

—

t

Ktf

)]

,

где c

cup

-

удельная теплоемкость сиропа

с

массовой долей сухих веществ

65 %,

кДж/(кг-К);

/

4

и t

Klt

-

соответственно температуры кипения сиропа

в IV

корпусе

и

концентраторе, °С;

^ и

г"

-

удельные энтальпии сокового пара

и

воды, кипящей под

давлением, равным давлению в концентраторе, кДж/кг:

i'

=

c

t

где

с

в

= 4,186 кДж/(кг-К)

-

удельная теплоемкость воды.

Массовая доля сиропа после IV корпуса выпарки

БЦ

(%) равна

Б

сир

=

S

c

E

c /{

S

cup

+ *)•

Масса воды, выпариваемой

в

четырех корпусах выпарки,

IT

(кг)

W

= S

C

^-E

C

/EZ

P

).

При контакте

с

водой пар конденсируется, создавая

в

аппарате сильное разря-

жение. Неконденсирующиеся газы освобождаются

в

каплеловушках 10

и 16

от ка-

пель жидкости

и

непрерывно отсасываются вакуум-насосами 12 и 15. Смесь конден-

сата

и

охлаждающей воды (барометрическая вода) по вертикальной трубе стекает

в

сборник 14.